Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 18/04/2023 Dans tous les contenus

-

J'avais imprimée il y a pas mal de temps une Delorean, je l'ai enfin finie. Quelques petites galères d'ajustement, fabrication des vitres et du pare brise, compteur qui s'éclaire et très chiant à peintre pour que sa ressemble à un compteur... C'est pas parfait mais je suis quant même contente du résultat.14 points

-

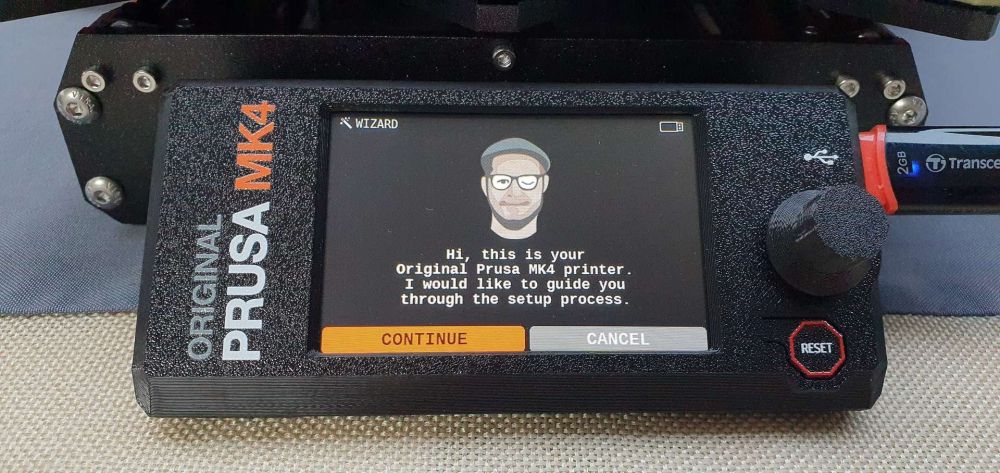

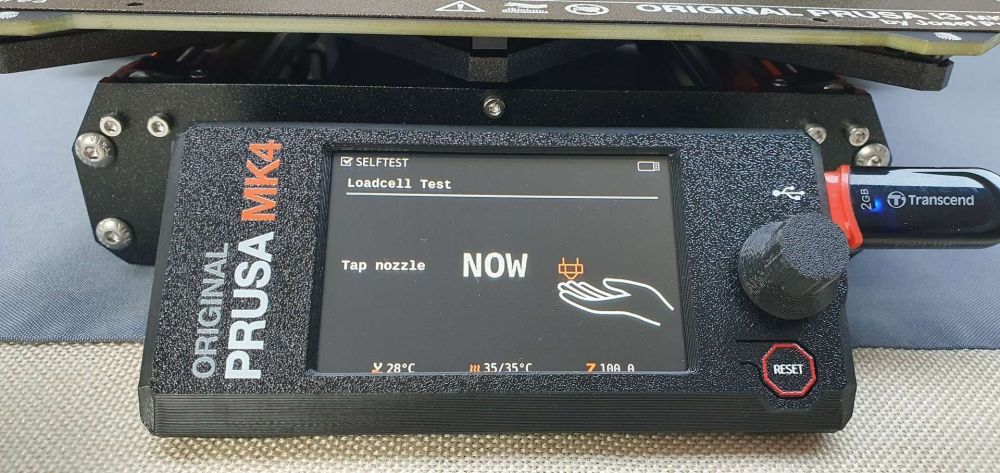

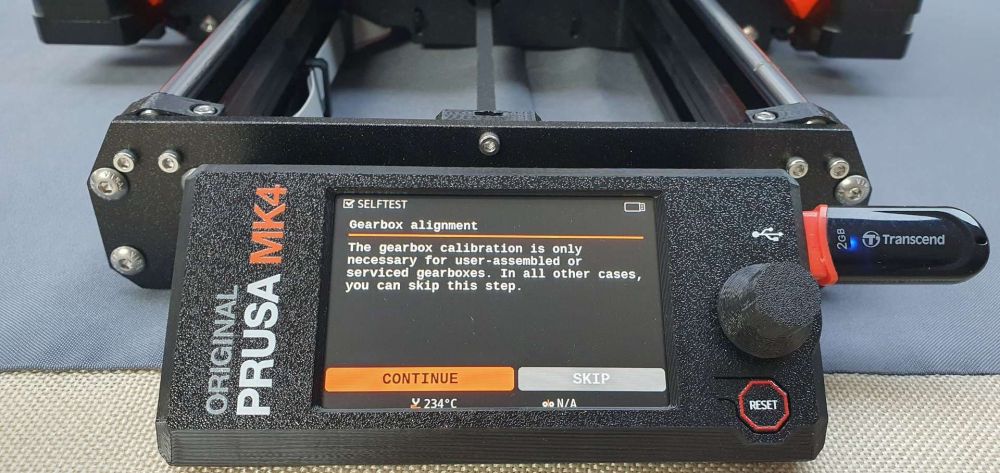

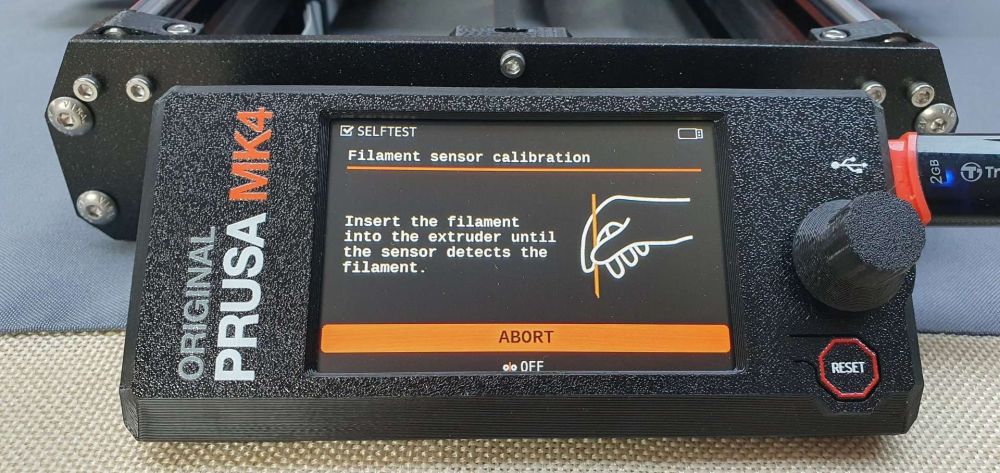

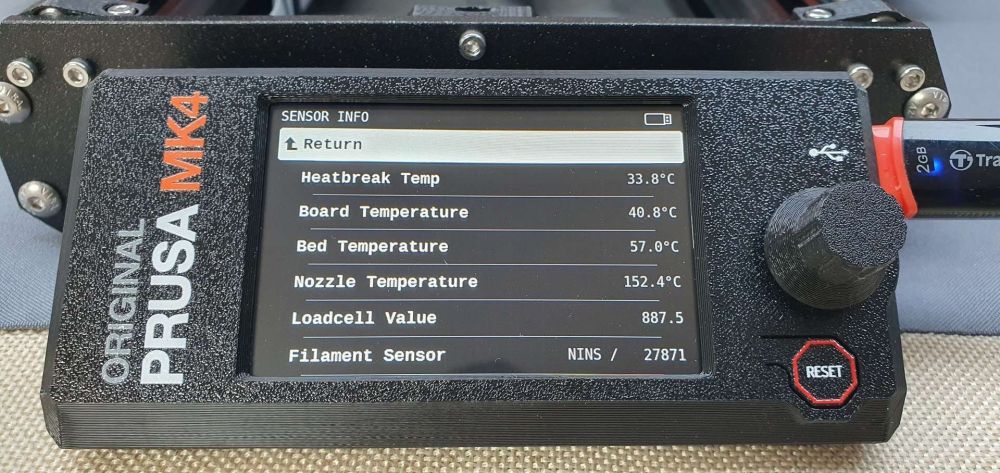

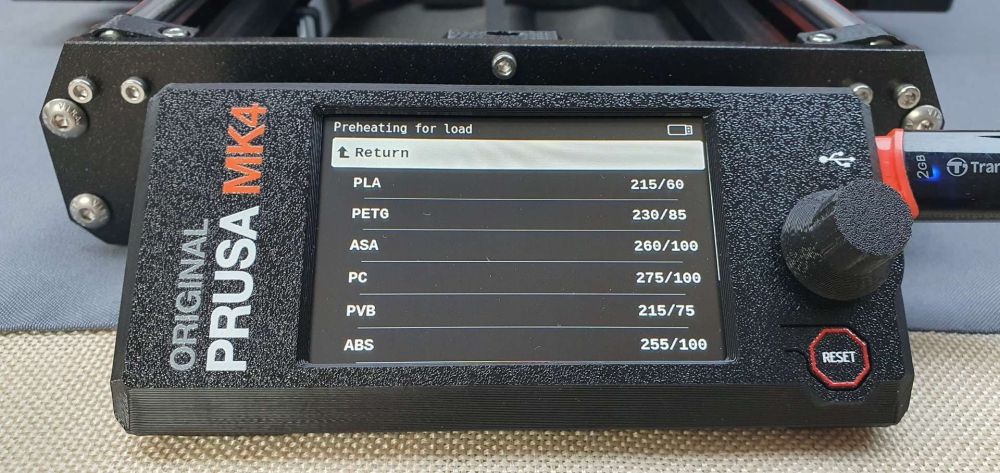

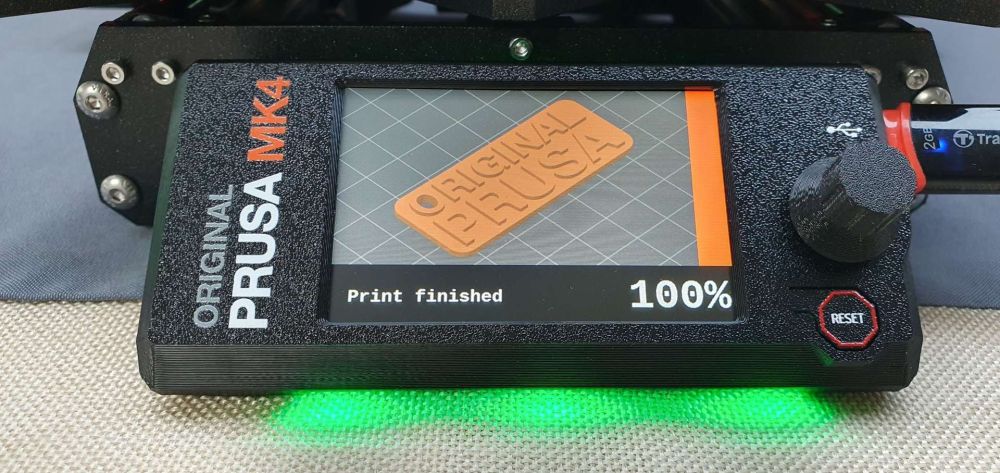

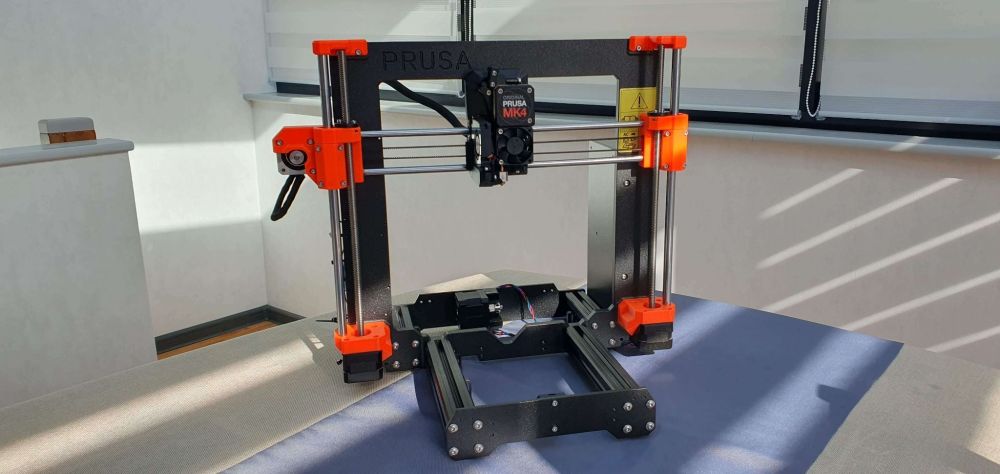

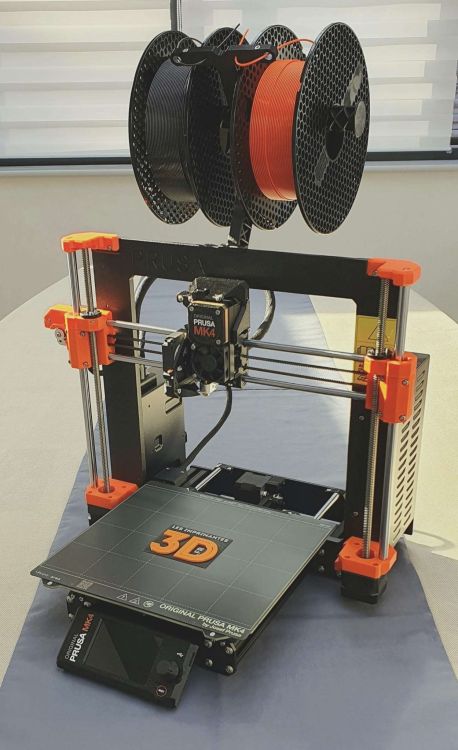

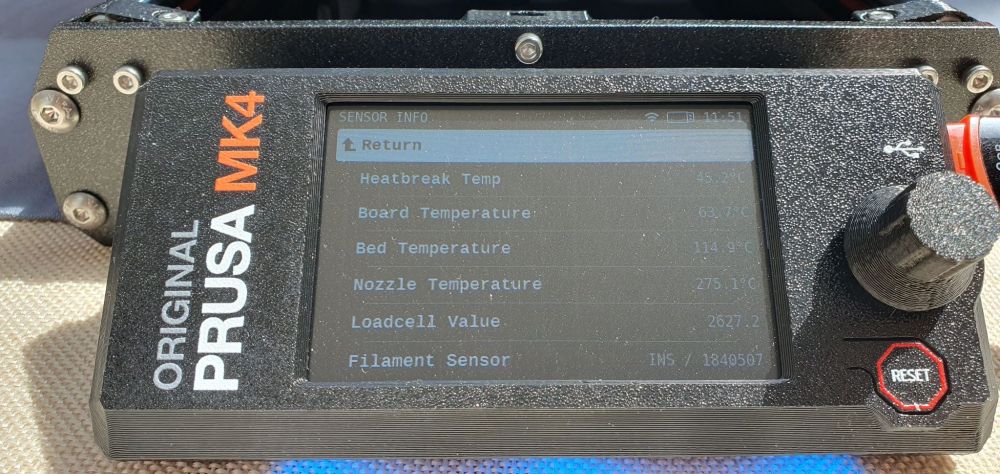

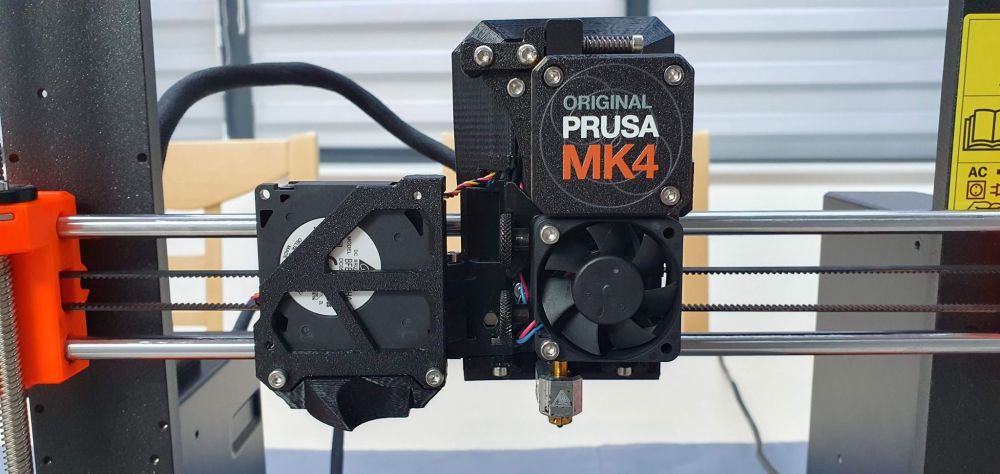

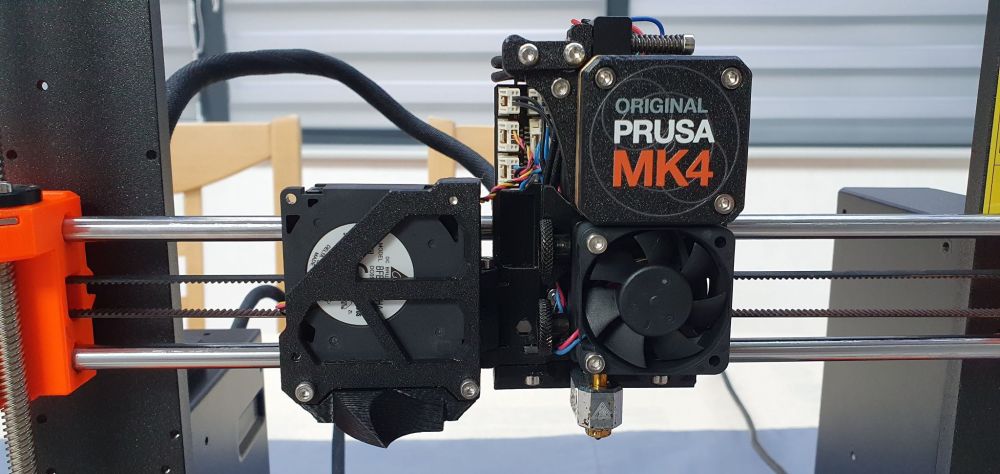

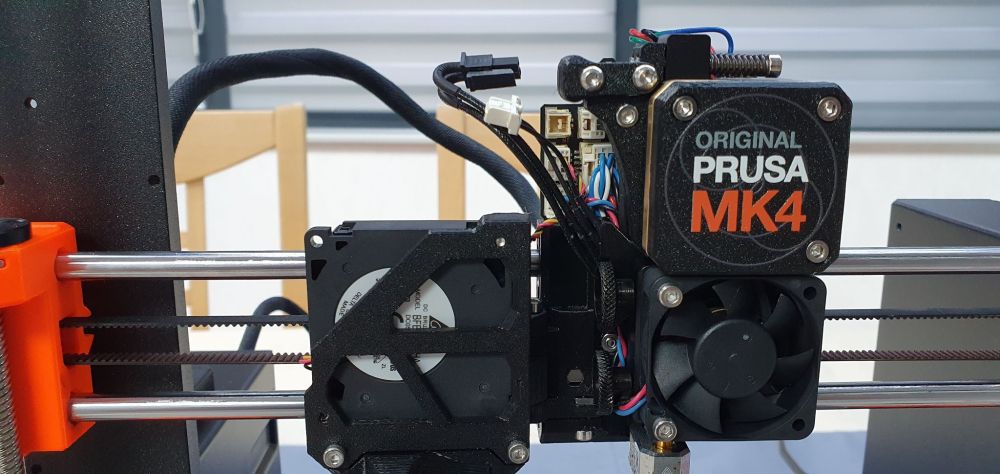

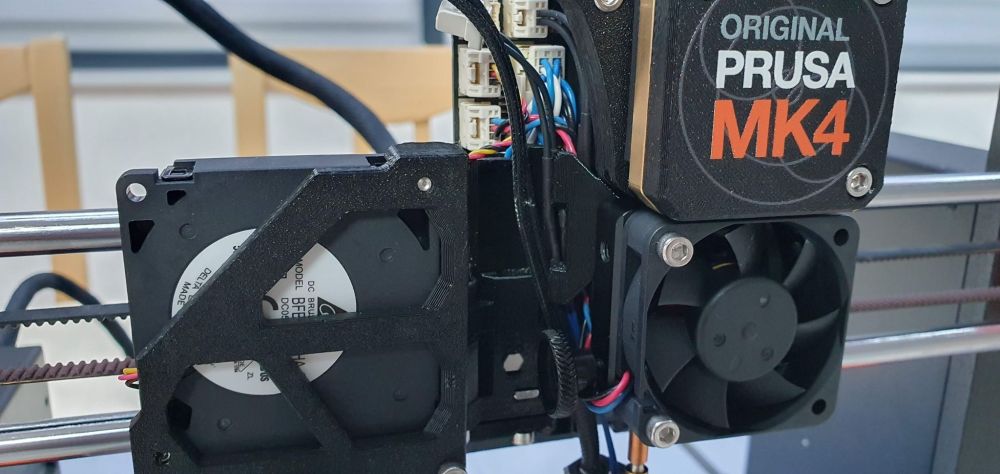

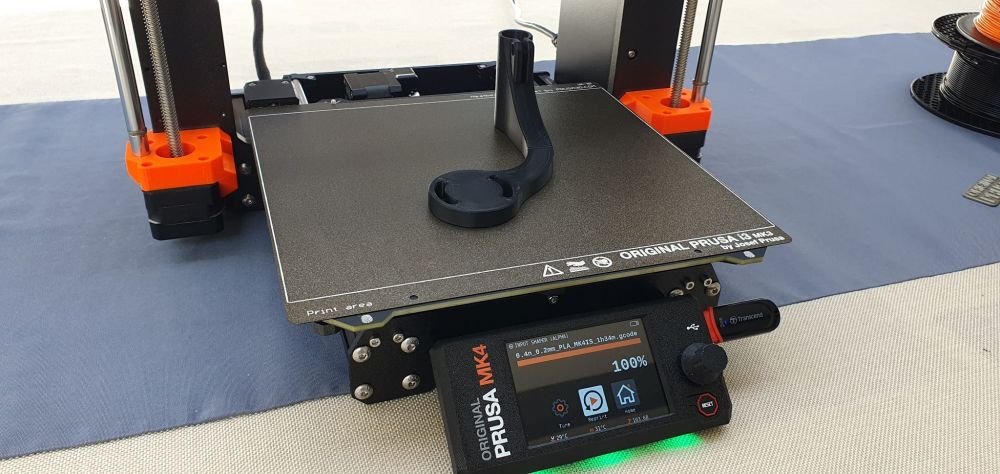

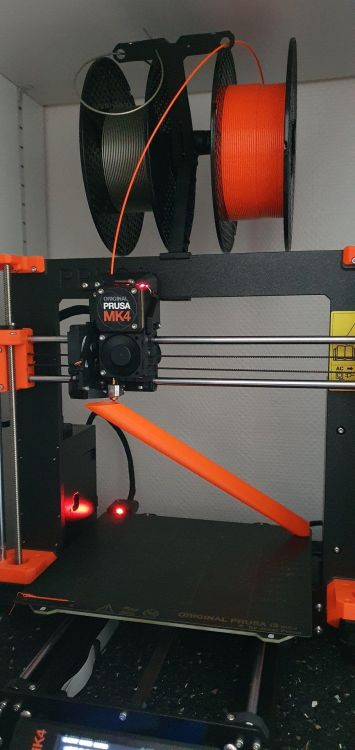

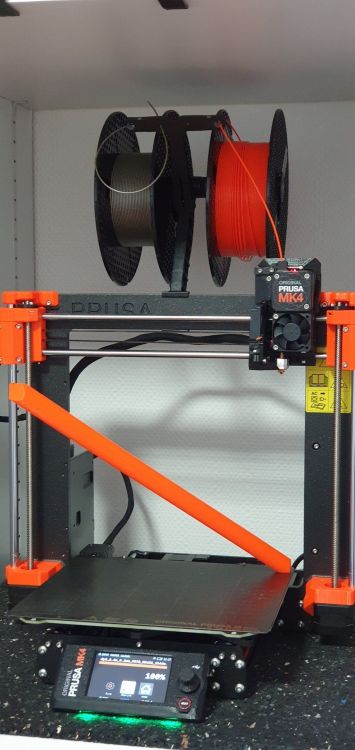

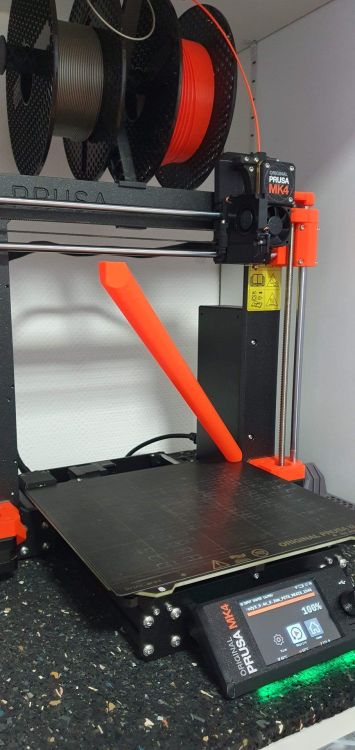

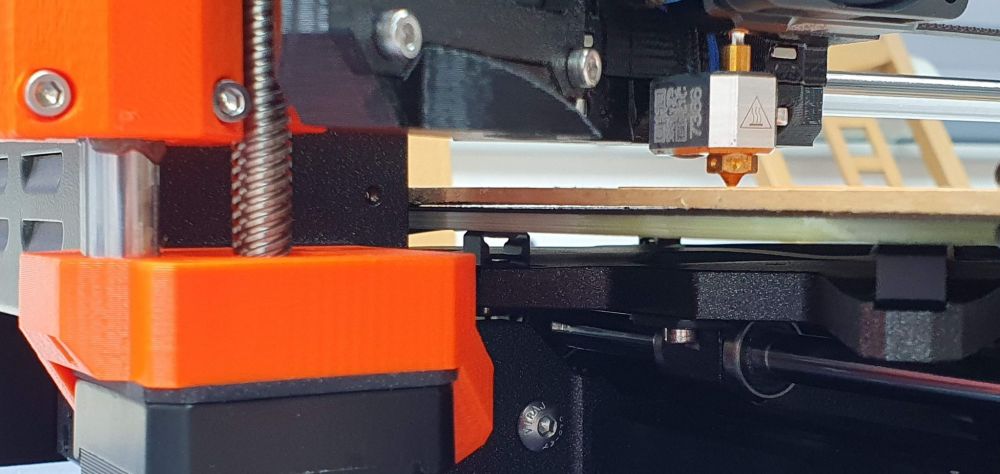

Hello, Petit compte-rendu du jour. En premier lieu, j'ai inséré la clé USB fournie une seule fois. Elle est démesurément trop difficile à rentrer, la force nécessaire ne permet pas d'être serein sur la longévité du port USB de l'écran. Après avoir suivi scrupuleusement le manuel de montage bardé d'avertissements, "ne pas serrer excessivement" ou encore "serrer gentiment mais fermement", j'ai eu trop peur d'arracher les soudures du connecteur USB. L'insertion dans un port USB de mon PC est plus aisée, mais tout de même bien plus ferme que d'habitude. J'ai donc immédiatement transféré le contenu de la clé d'origine vers une petite clé qui trainait sur mon bureau et que je sais réputée fiable. Après ce petit aparté, allumons la machine. Auto-test Ah, bonjour Jo Pour l'anecdote, le visage stylisé est reconnu par l'autofocus intelligent du smartphone L'auto-test commence par les ventilateurs. Puis par le test du capteur de force, c'est assez rigolo la première fois, d'aller tapoter volontairement la buse On a un décompte de 5 secondes, ensuite il faut taper. Ensuite les axes. Les axes X et Y vont en butée 0, puis butée max, alors que l'axe Z va en butée haute en forçant légèrement afin d'aligner le portique, puis redescend en butée basse. Je note dans ce test que la buse n'est pas préchauffée, il faut donc veiller à ce qu'elle soit propre pour permettre une détection précise du plateau. Ensuite les éléments chauffant, c'est la partie la plus longue. L'étape suivante est une partie spécifique au Nextruder, elle permet d'aligner l'engrenage planétaire, à refaire à chaque maintenance. Je n'ai pas pris les photos des sous-étapes, mais il s'agit de desserrer les trois vis du capot du Nextruder d'un tour et demi, puis de les resserrer comme indiqué sur l'écran lorsque demandé. Pendant ce temps l'engrenage tourne. Ensuite vient le test du capteur de filament. Ca peut paraitre perturbant, en réalité le filament n'est pas extrudé, ni même attrapé par l'extrudeur. Il s'agit simplement de confirmer la présence ou non du filament. Et enfin nous avons le résumé de l'auto-test. OK, ouf ! J'ai bien travaillé lors du montage. Encore un petit coucou de Jo. Autres nouveautés, il n'y a plus de "skew compensation" qui permet de rectifier le parallélisme. Jo explique cela par le fait que les pièces mécaniques sont usinées avec une très grande précision, et que c'est une étape superflue, on est dans l'erreur de mesure. Il n'y a plus non plus la fameuse étape du réglage du Z-offset, tant redoutée des débutants. Tout ceci fait que l'auto-test est très rapide à passer, et qu'il n'y a pas plus de calibration à faire, la machine est apte au service. Quelques menus Le menu principal. En réalité le tout premier menu à s'afficher, c'est le dernier gcode présent sur la clé USB, afin de l'imprimer d'un clic. Il faut donc annuler pour retrouver ce menu principal. Je ne montre ici que le menu des capteurs, bien fournis ! Les autres menus sont on ne peut plus classique, quelques réglages, les axes, les températures et les gcodes. Première impression On va attaquer par l'impression la plus rapide, le porte-clé, celui normalement présent sur les machines livrées montées. Quelques secondes après avoir cliqué, on obtient une prévisualisation. Oups, trop pressé j'ai oublié de mettre du filament La machine demande quel type de filament nous allons utiliser. Cela sert pour le chargement du filament, mais aussi pour vérifier que ça corresponde bien au gcode. Le type de filament est mémorisé par la machine jusqu'au prochain changement. A l'insertion, l'extrudeur attrape immédiatement le filament, sans attendre la chauffe. Ensuite il attend la chauffe. Pour enfin purger. Et demander si tout est OK. L'impression démarre finalement. Notez qu'il faudra attendre le refroidissement de la buse jusqu'à 170°C, puisque qu'on vient tout juste de charger le filament. Après quelques temps, on se retrouve avec la miniature de prévisualisation, n'affichant que le temps restant. Pas de photo ici c'est similaire à la photo de l'impression terminée juste après, avec la barre de progression orange. Cet écran est désactivable dans les paramètres. Voici la tant attendue première couche ! Après quelques minutes, impression terminée. Et voici le résultat, pas mal pour une première, sans avoir besoin de calibrer quoi que ce soit ! Première déconvenue Alors là, je vais vous faire part d'un des pires moments que j'ai du avoir à affronter avec une Prusa, hormis les délais d'attente et les reports. Suite à cette impression qui s'est déroulée sans encombre, j'ai eu un comportement très bizarre de l'écran. Il s'est mis à rebooter, des artéfacts, un flash blanc, puis reboot. Parfois l'écran qui tourne de 90° et rebelote. Il s'est mis à faire ça en boucle pendant une bonne heure où je me suis arraché les cheveux, reset, coupure d'alim, débrancher la prise, attendre quelques minutes que ça refroidisse, enlever la clé USB (j'ai fortement cru que j'avais dézingué quelque chose sur le PCB suite à l'insertion de la clé USB d'origine). La navigation à l'aveugle fonctionne toujours, et on peut même lancer une impression qui arrivera au bout sans ciller. Je recherche sur le net, github, forum prusa, je trouve pas de problème similaire. Il y a seulement un problème d'écran rouge au démarrage qui est connu de Prusa, qui peut arriver après la mise sous tension (et que j'ai observé plusieurs fois en effet). Puis je remarque que la version alpha du firmware corrigerait les problèmes de BSOD, je me dit, tentons. Je met à jour la machine, pas de problème, mais arrivé à l'auto-test, rebelote, et en plus avec un écran totalement noir. Bon je retourne la machine, je commence à inspecter mon câblage. Je ne vois rien de choquant, dans le doute, je débranche la nappe de l'écran, et je peux vous dire que ça clic bien à l'insertion, mais c'est pas fait pour être démonté... Bref, rien à signaler, je remonte, je rallume, pareil je fini sur mon écran noir, impossible de finir l'auto-test à l'aveugle. De là, je me dit que je vais rétrograder sur la dernière version stable, qui était celle d'usine (tout en envisageant de contacter le support). Et là, bizarrement, je crois que j'ai eu un seul reboot de l'écran puis tout est rentré dans l'ordre. Je ne pourrais pas confirmer que j'ai pas bougé les câbles entre-temps, mais ils sont tellement bien attachés qu'ils ont peu de liberté de bouger. Depuis, je n'ai plus jamais revu ce problème, et même en reflashant le dernier firmware alpha. Après un peu plus d'efforts de recherche, j'ai fini par trouver un topic sur le forum de Prusa qui décrit exactement ce problème, OUF je ne suis pas le seul. https://forum.prusa3d.com/forum/english-forum-original-prusa-i3-mk4-assembly-and-first-prints-troubleshooting/mk4-screen-goes-blank-after-some-time/ Maker's Muse a eu ce problème en live, à 26min15sec : A priori, cela viendrait de la proximité entre la nappe de l'écran et les câbles moteurs. Si jamais cela se reproduit, je saurai où chercher. Bref, ce problème m'a laissé un goût amer, et ne ressemble carrément pas à Prusa. Sur toutes mes machines précédentes, même en ayant les tout premiers modèles de production, il y a eu des soucis, mais pas d'un tel niveau, à rendre la machine inutilisable. Je sais qu'ils réagiront, mais ça donne carrément l'impression du produit sorti à la va vite, avec un firmware pas encore abouti. Je pense aussi qu'ils ont déjà dû rencontrer ce problème lors de leur million d'heures de test, le fil de terre qui court jusqu'à l'écran n'est pas là par hasard... Heureusement, j'ai eu le temps d'éprouver un peu la machine tout de suite après, et pour le moment elle regagne ma confiance, mais je l'ai à l'œil. J'ai d'ailleurs hâte de vous présenter la suite, mais je ne suis pas encore prêt. Patience.14 points

-

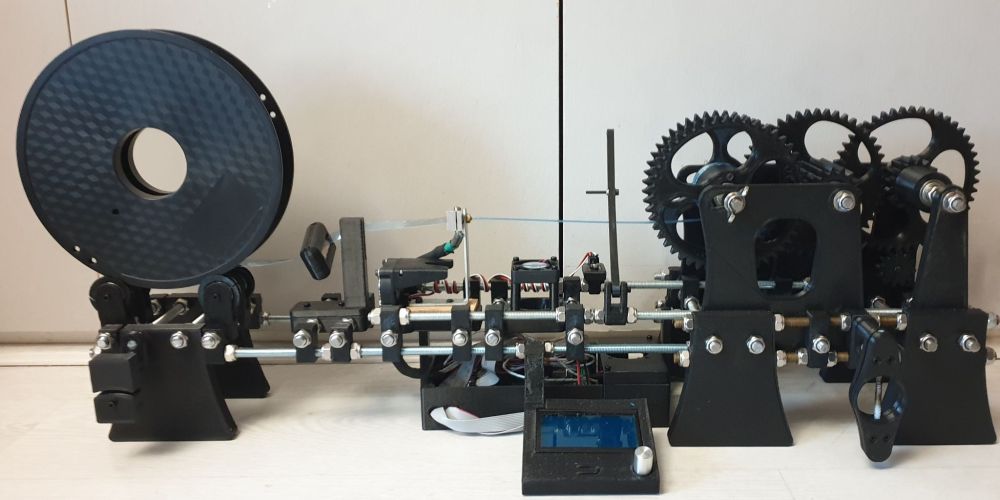

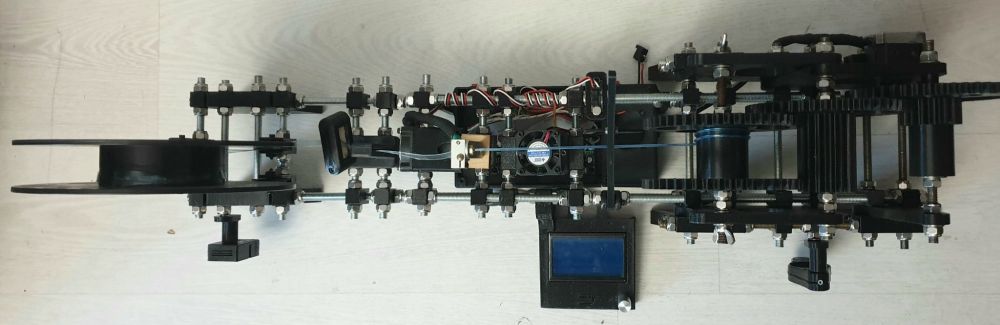

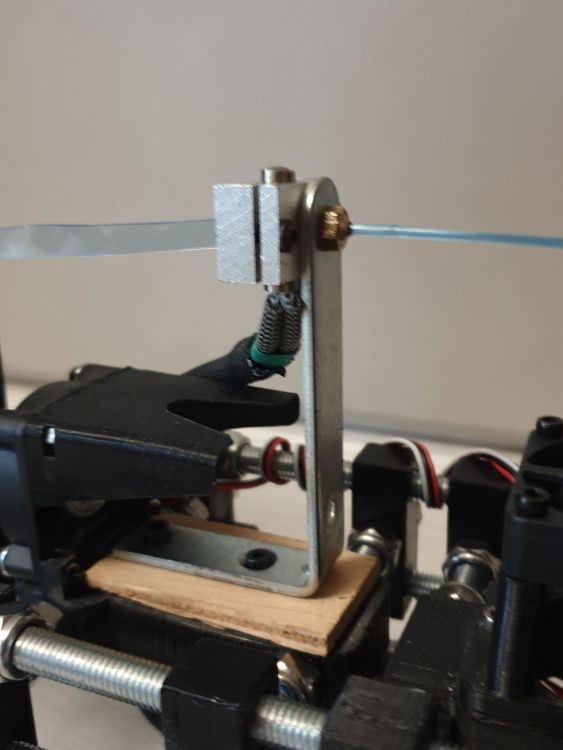

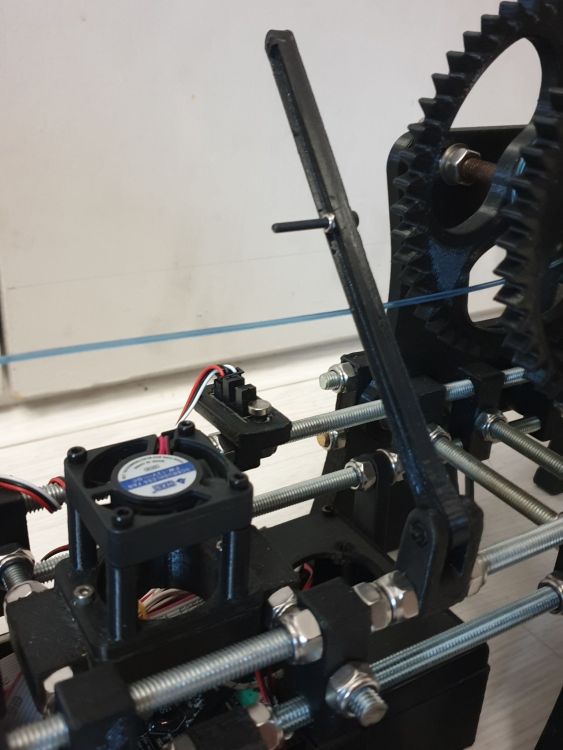

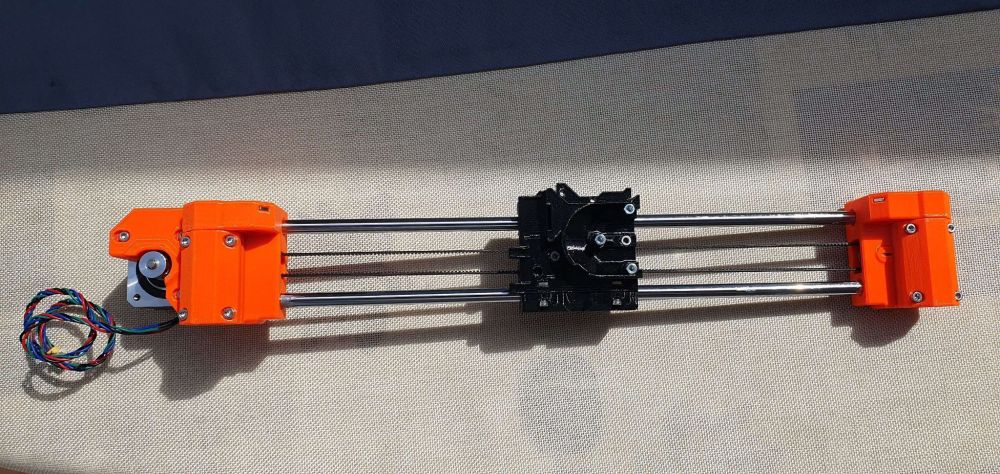

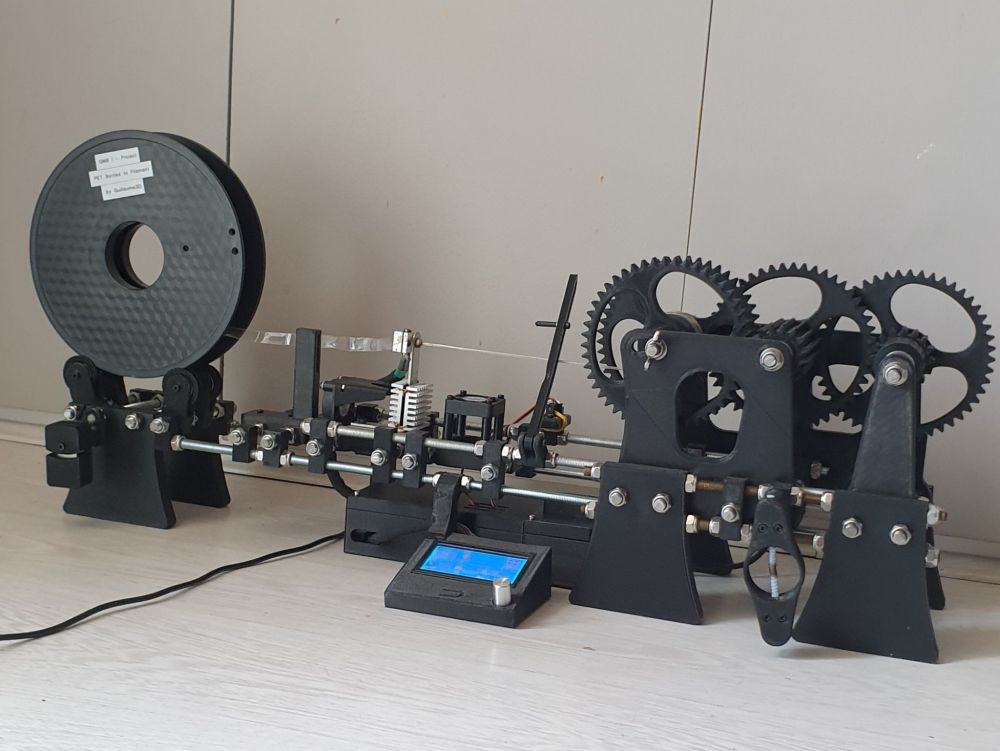

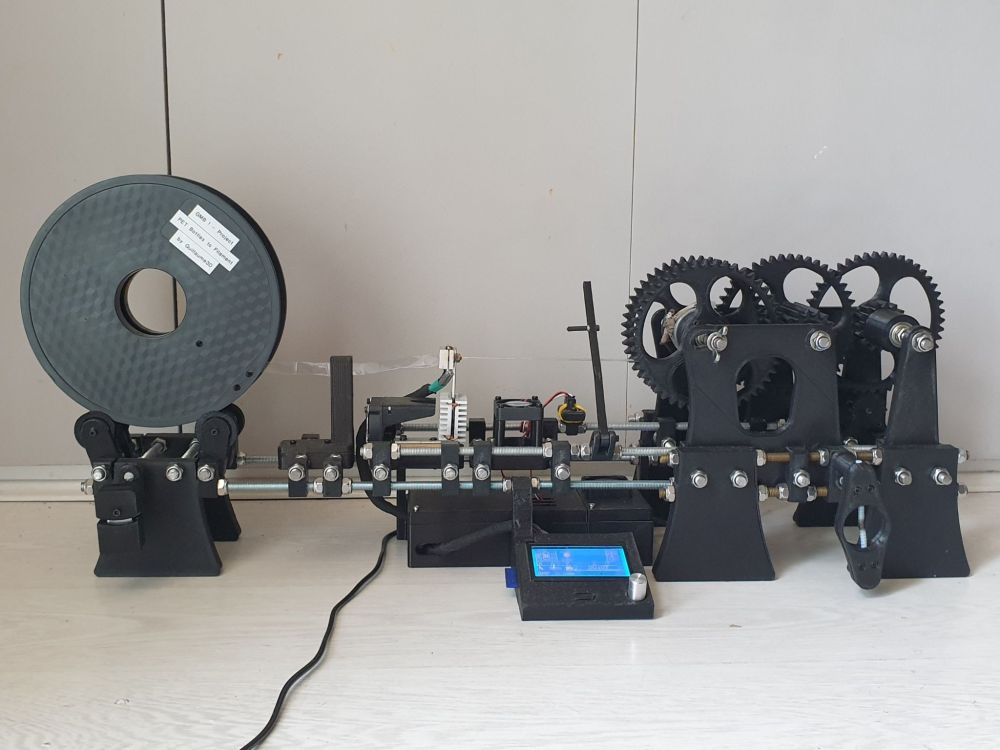

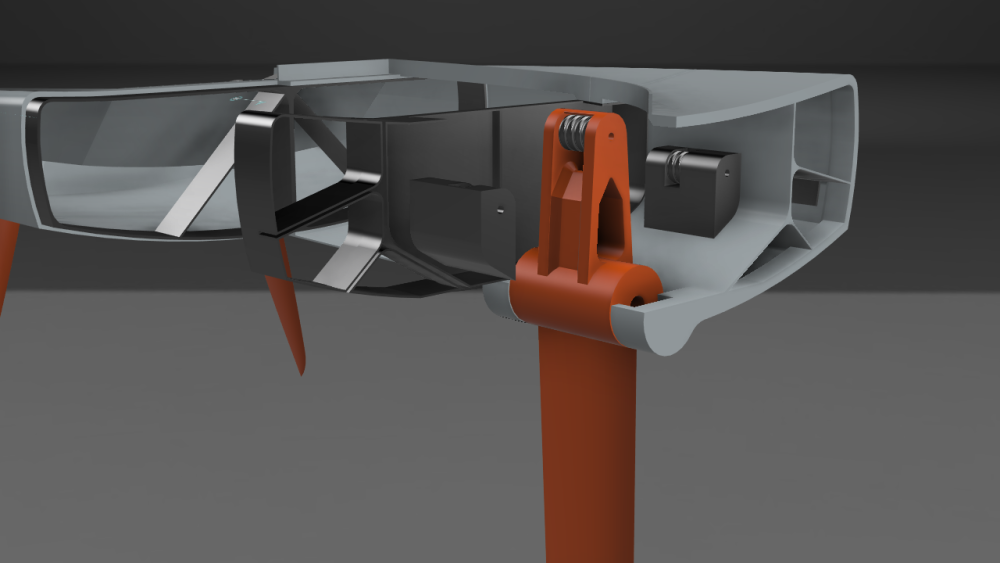

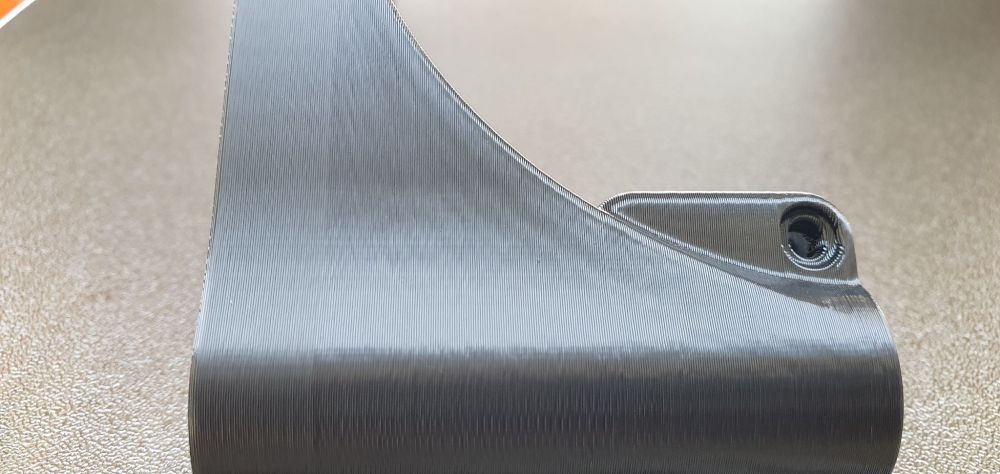

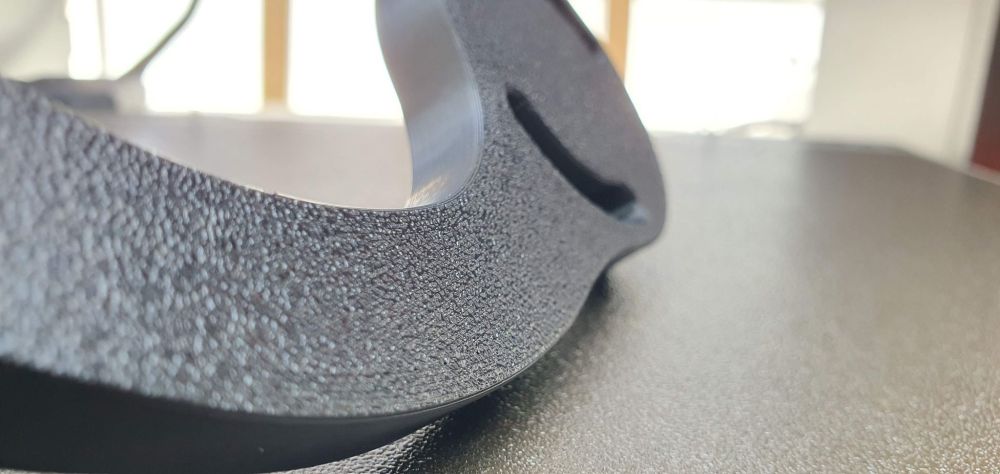

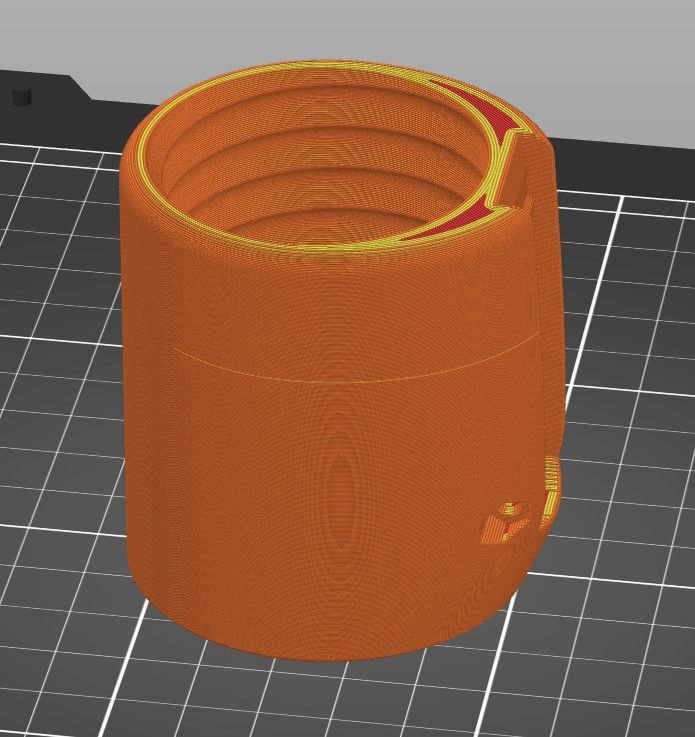

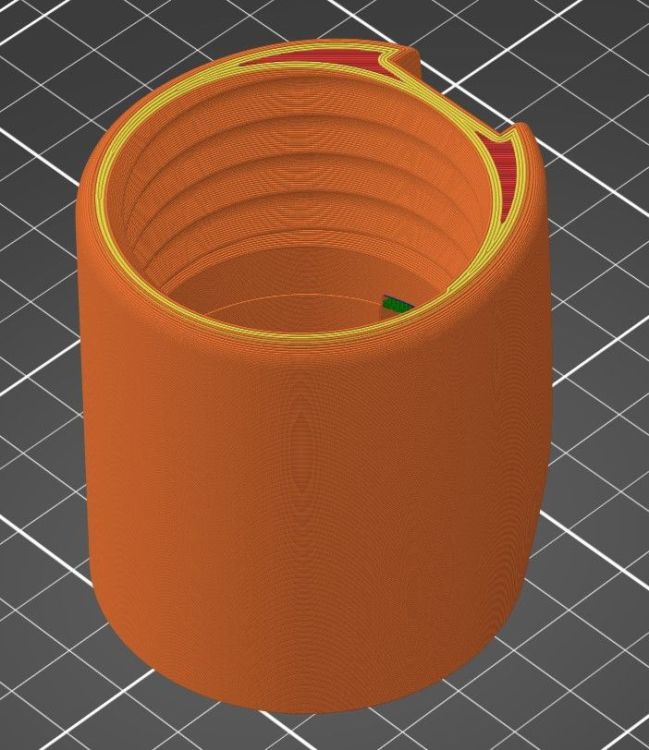

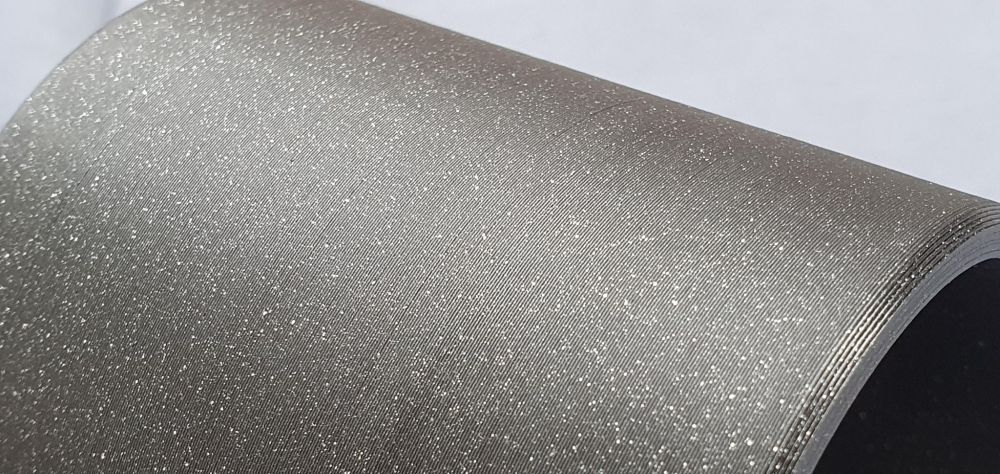

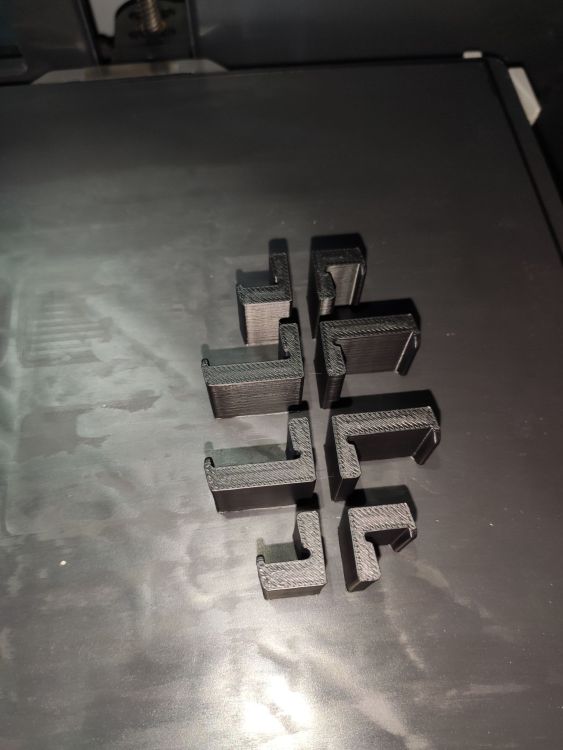

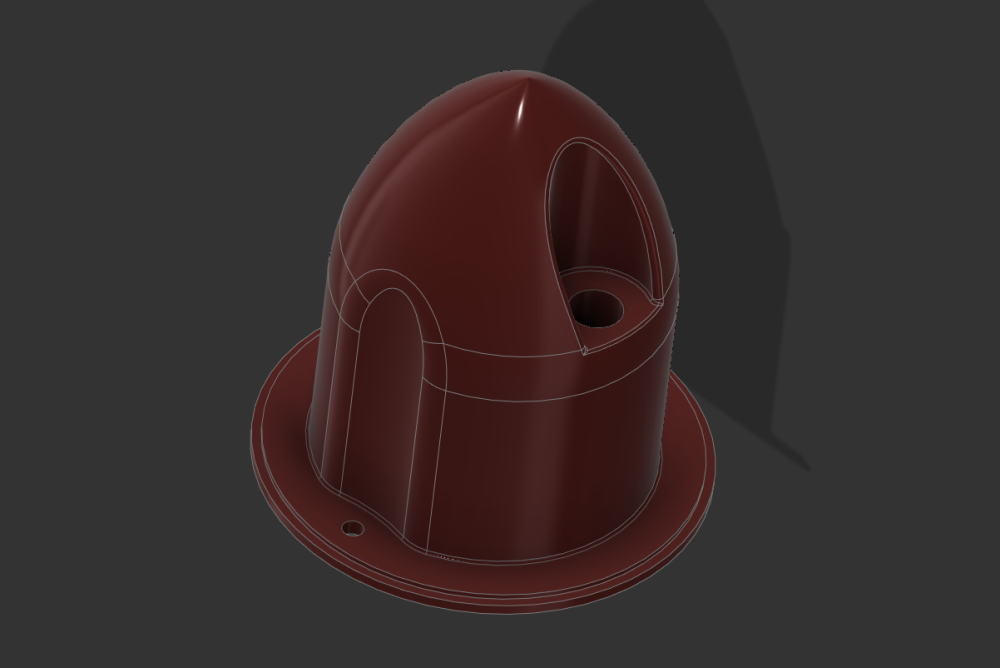

Bonjour à tous, L'extrudeuse est entièrement construite et fonctionnelle (il ne me reste qu'à recevoir et à installer l'arduino nano, je n'ai donc pas encore fermé le boitier), et j'ai pu réaliser les premiers tests, en extrudant une vingtaine de mètres (sur les photos la machine est à l'arrêt) Tout fonctionne parfaitement bien, et je n'ai casiment aucunes erreurs concernant la conception des pièces Je suis plutôt fier de ce projet, je ne penserai pas que l'extrudeuse allait si bien fonctionner du premier coup. Je posterai les fichiers des pièces, un rapport du projet en .pdf et le firmware sur mon Cults3D ainsi que sur mon Thingiverse une fois que j'aurais terminé quelques petits ajustements (d'ici 1/2 semaine pour la publication du rapport de projet). Je reviendrai sur ce topic pour poster une vidéo de la machine en fonctionnement (une fois que j'aurais installé l'arduino, qui va gérer le capteur de filament). Je n'ai pas l'impression que ce topic intéresse encore grand monde, alors n'hésitez à posez des questions ou à donner vos remarques si vous en avez13 points

-

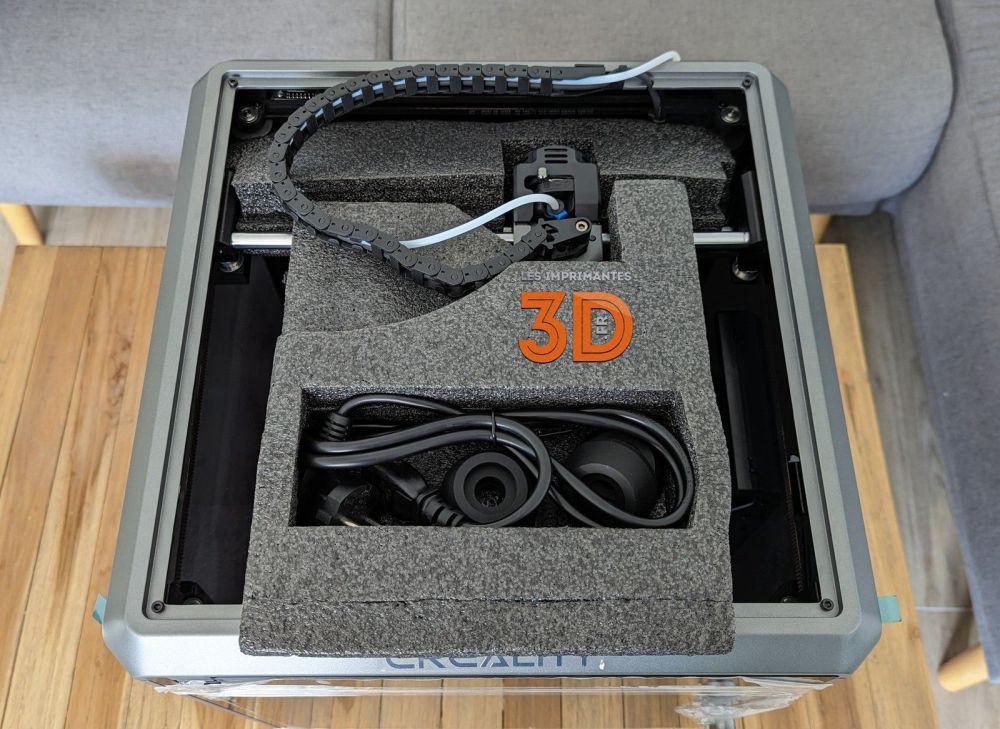

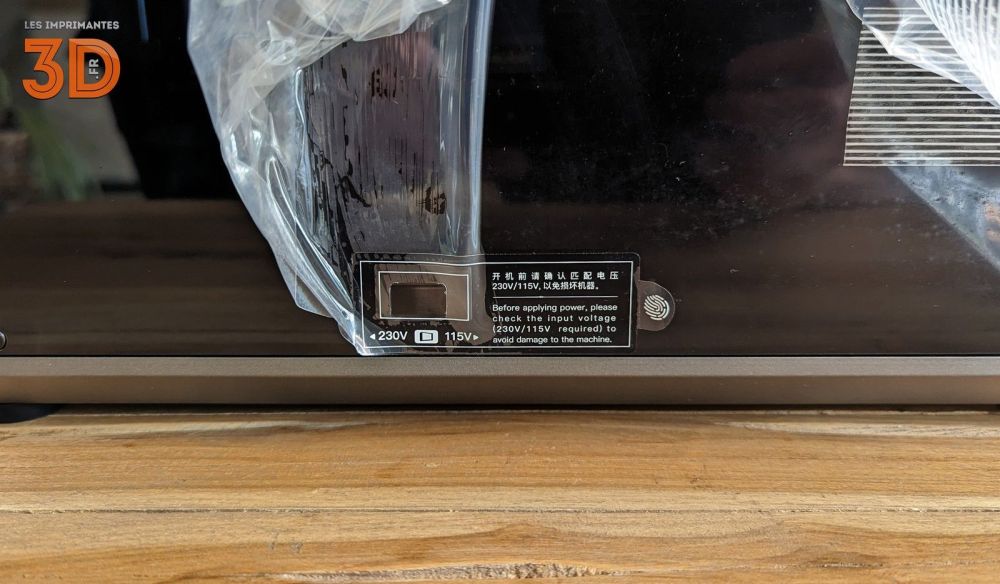

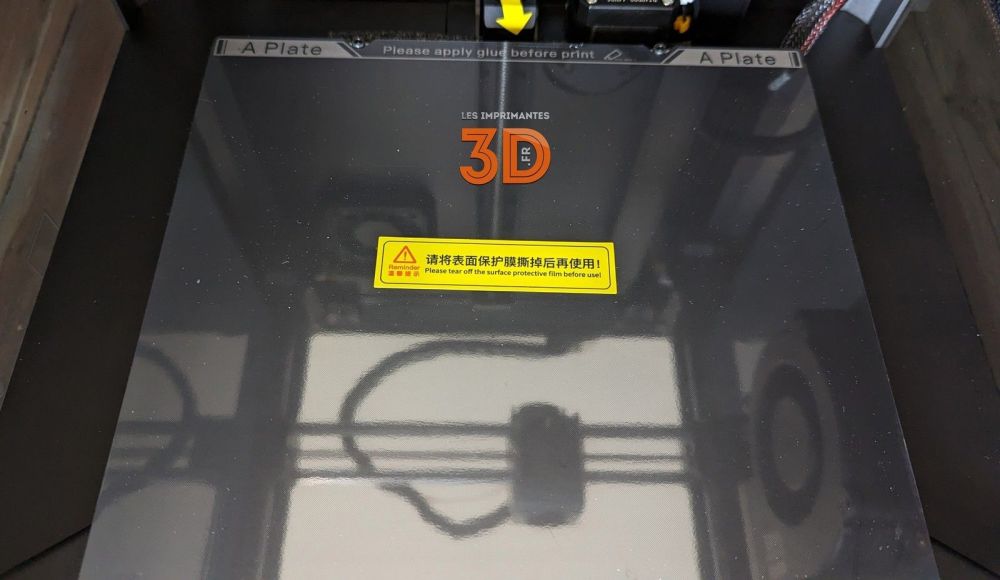

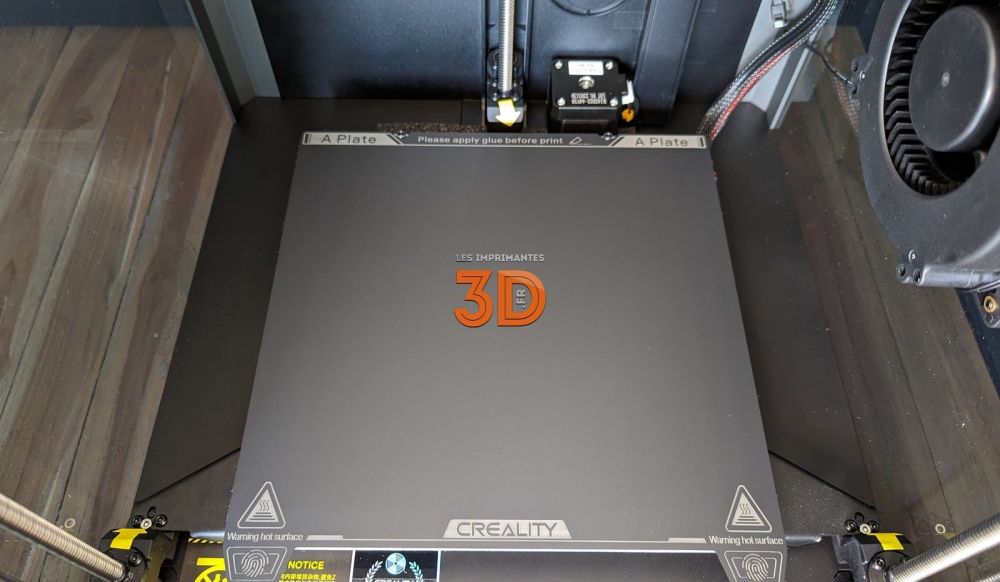

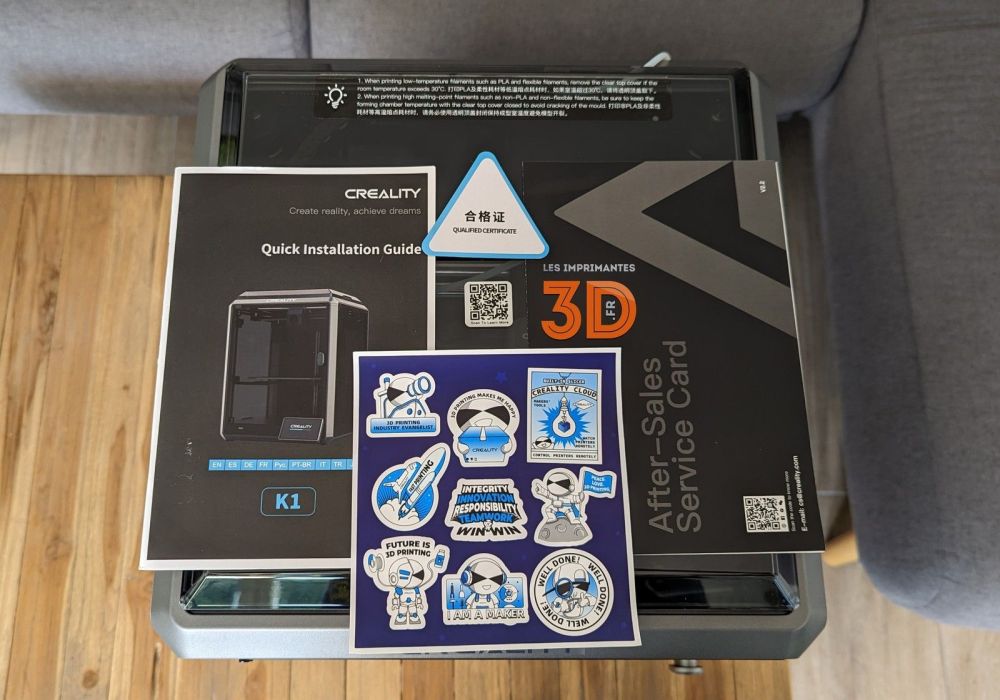

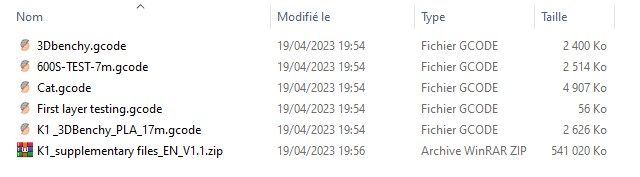

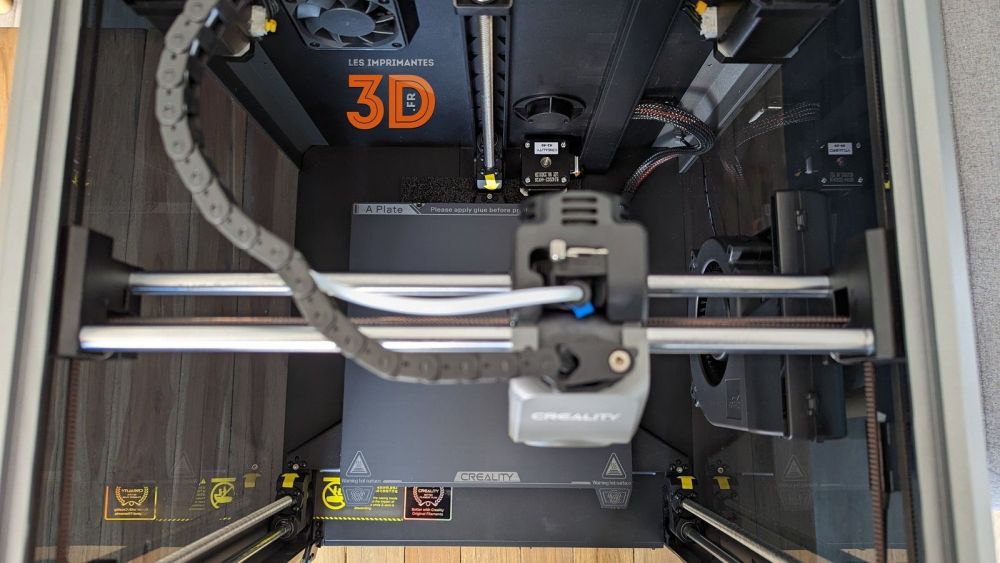

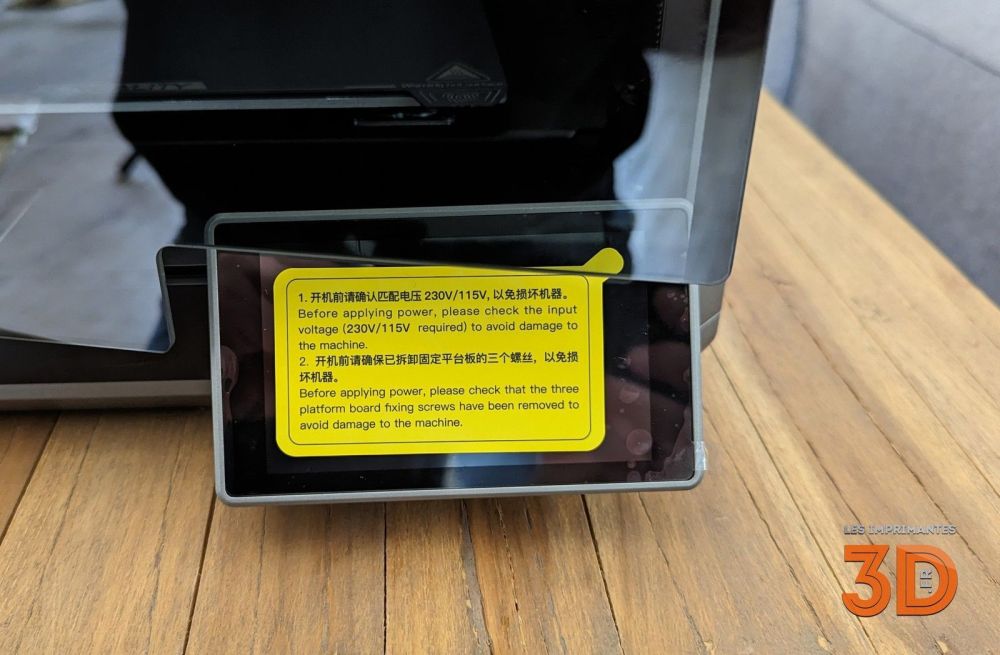

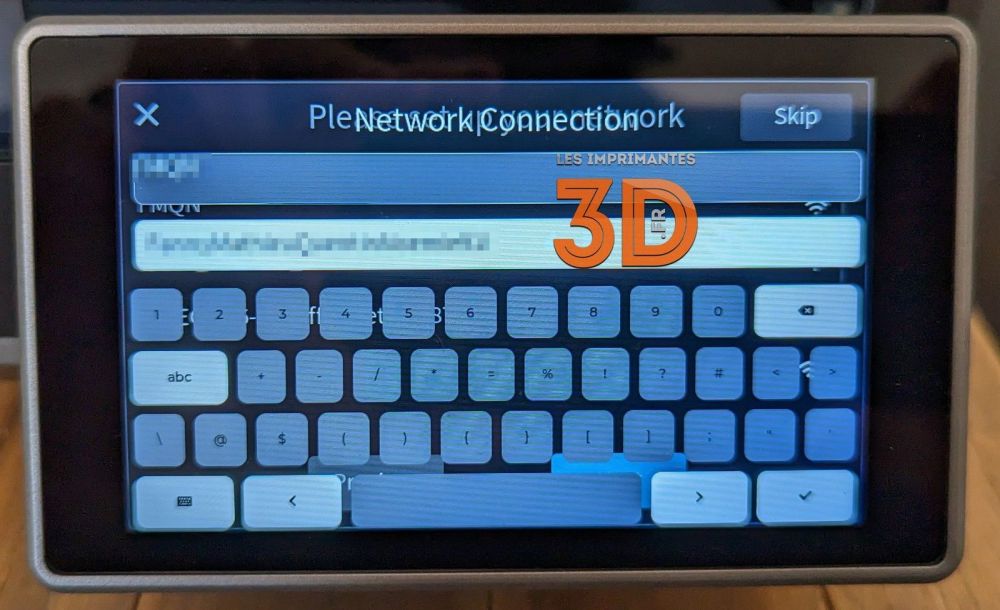

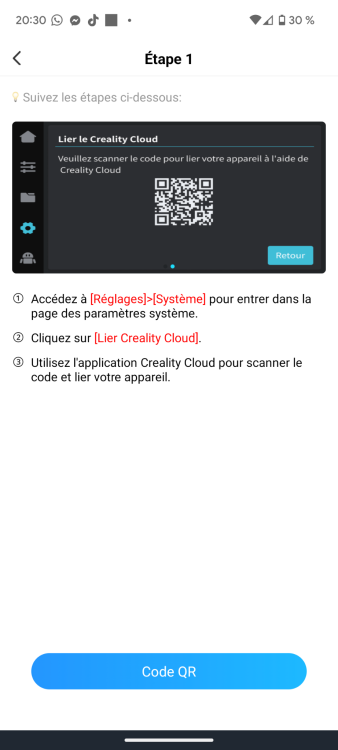

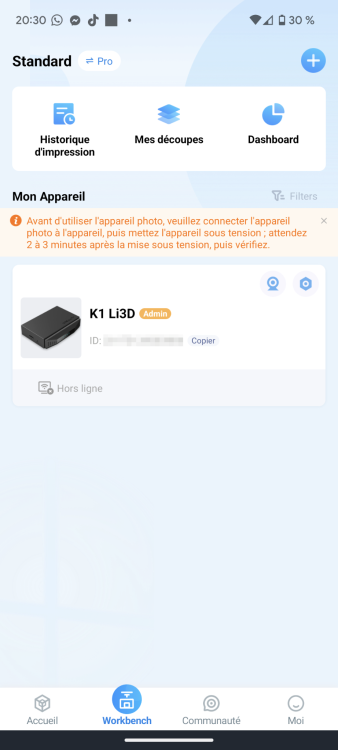

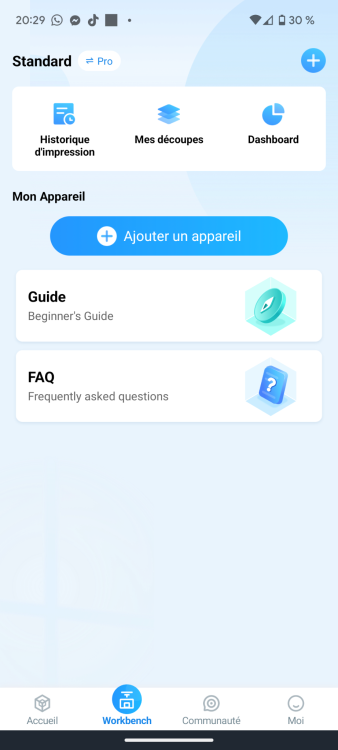

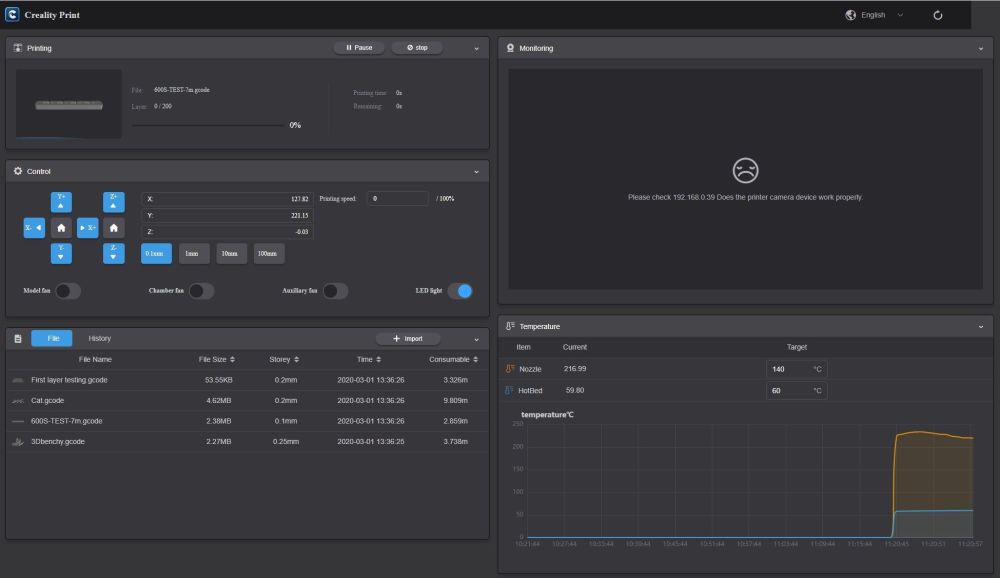

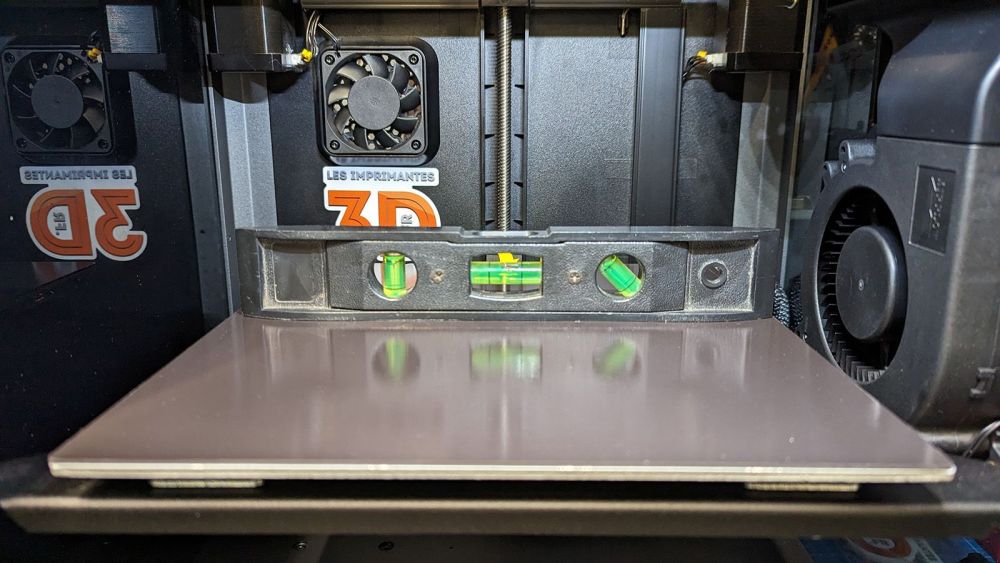

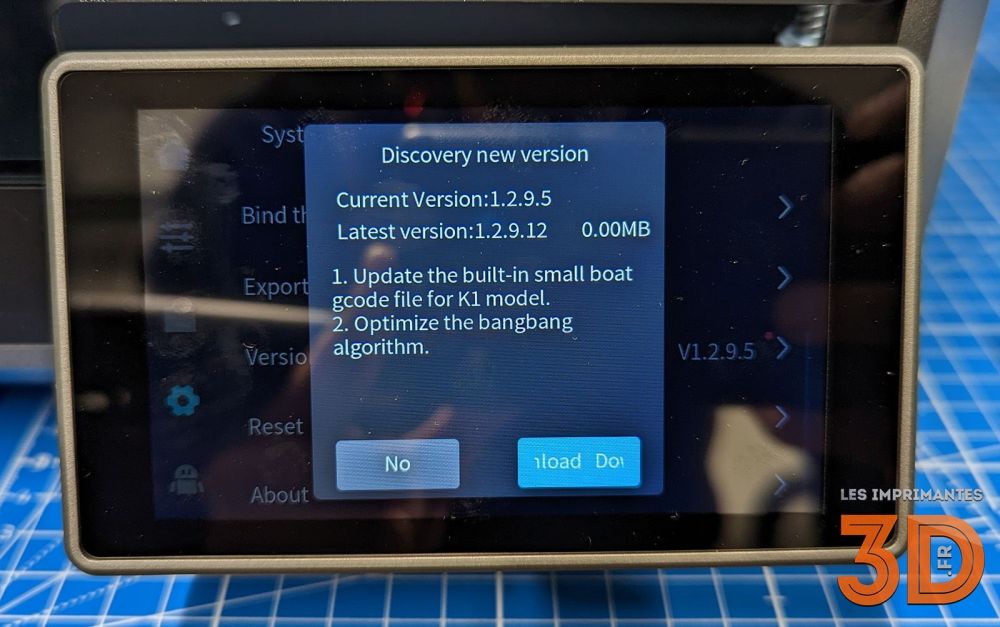

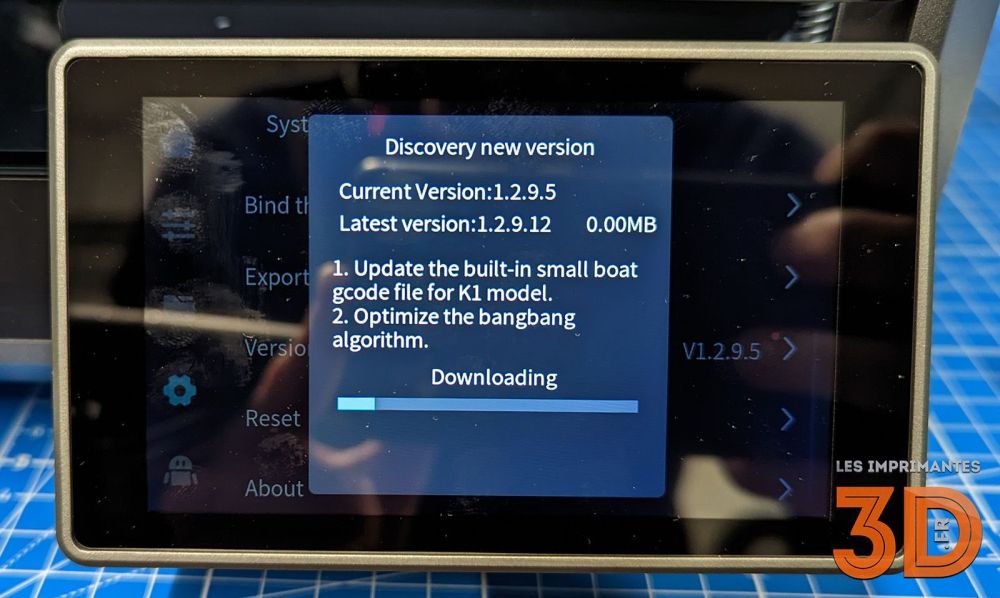

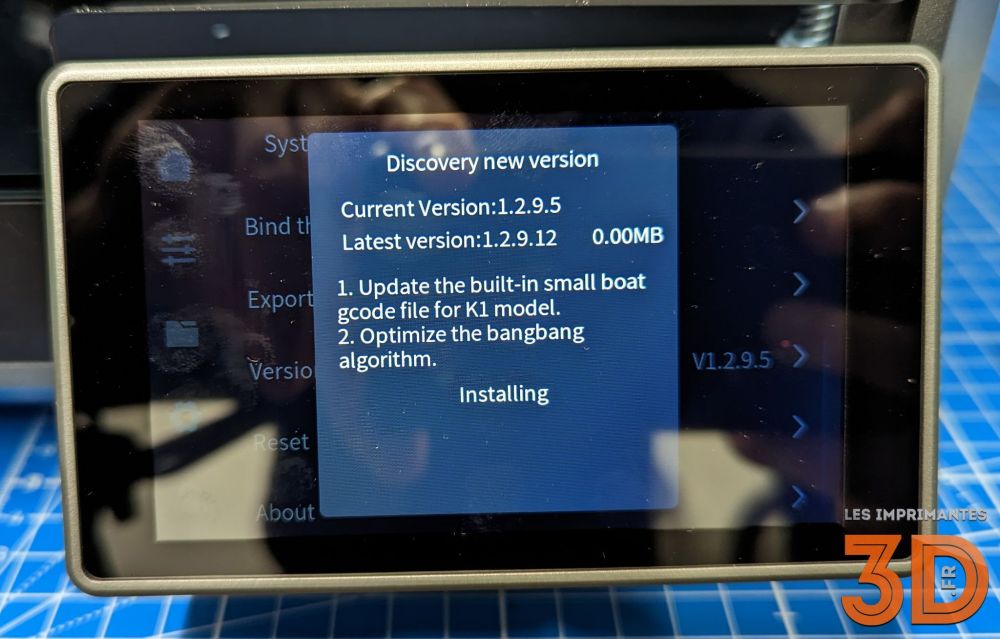

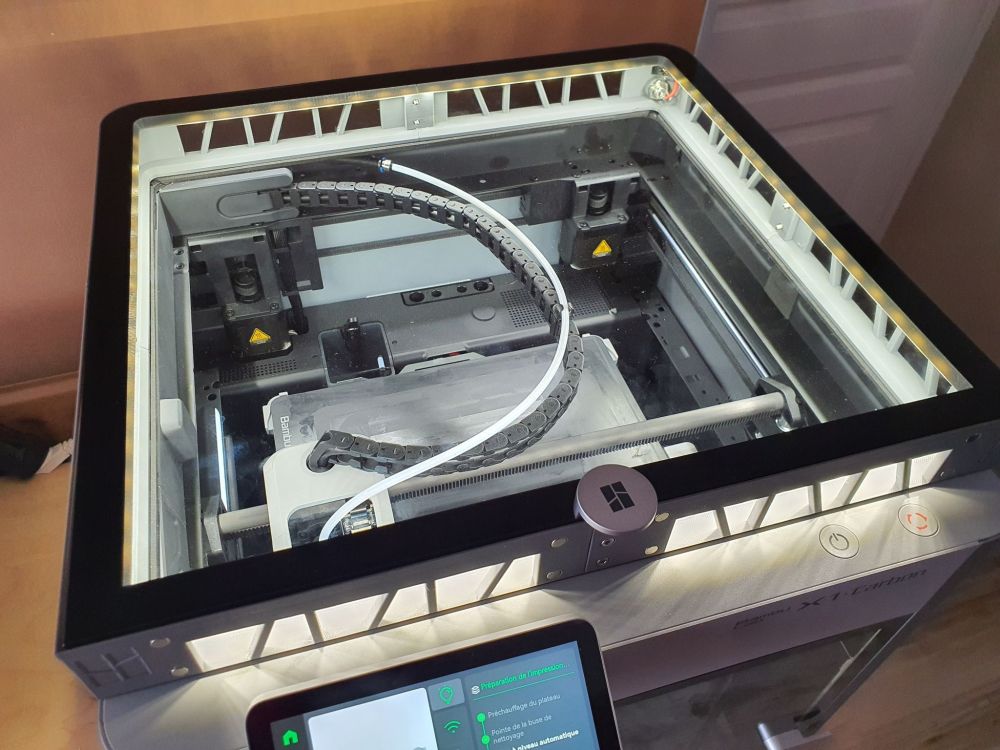

Caractéristiques techniques et liens d'achat Suite à mon post quoi qu'est-ce qui n'a pas tenu longtemps, je vais vous partager ici ma découverte de ma nouvelle imprimante 3D Creality K1 qui, en déplaise à certains, m'a été envoyée par le constructeur... Le carton surprise On commence par la réception d'un gros colis... surprenant et bien lourd, bien plus que ceux de ses concurrentes Bambu Lab P1P et X1C que j'ai et qui vont pouvoir me servir de points de comparaisons ! Il était d'ailleurs accompagné d'un plus petit colis livré par une société de livraison différente A l'intérieur de ce petit colis, 2 bobines de 1kg d'Hyper PLA blanc du constructeur : Unboxing (déballage) de la Creality K1 Et dans le gros colis, une grosse boite en bois aux arêtes en métal Je n'ai pas réussi à la sortir du carton que j'ai donc découpé : J'ai ainsi pu voir son orientation conseillée (qui aurait pu être indiquée sur le carton) et à son ouverture, seconde surprise, encore une boite Elle aussi impossible à sortir. Au passage, je vous ai aussi partagé cette découverte sur les réseaux sociaux : A l'ouverture de cette dernière boite, je n'ai pas trouvé le bébé poupée russe mais le capot de la K1 et un peu de lecture : En dessous, on retrouve l'imprimante bien emballée mais sans trop d'incation contrairement à chez Bambu Lab : Du coup j'ai sorti la machine comme chez Bambu, en me servant de l'emballage qui n'a pas cédé : Une fois sortie de son sachet, la machine est encore bien protégée et on peut voir un carton coincé à l'intérieur : Sur le dessus on retrouve de la mousse qui dissimule le cordon d'alimentation et des pieds anti-vibration : En décollant les protections des façades en plexi, j'ai vu un autocollant "important" que j'ai recollé par la suite. Il indique l'emplacement du sélecteur de tension : Enfin déshabillée de tous ses films, la K1 a quand même de la gueule : En ouvrant la porte, on découvre un dernier bout de mousse qui maintenant le carton que j'ai retiré de l'intérieur : Après l'avoir retiré, on peut lire quelque stickers sur le châssis et lit d'impression : On suit donc les instruction pour avoir accès à la "cool plate" Creality sur laquelle on peut lire qu'il faut mettre de la colle, comme chez Bambu Lab. C'est un peu un retour en arrière pour moi mais c'est obligatoire puisqu'on ne peut pas chauffer le lit trop fort dans une enceinte fermée : Les accessoires Avant d'attaquer le "montage", jetons un oeil au contenu du carton d'accessoires et à la "paperasse" : Il y a donc : des outils principalement utiles pour la maintenance de la machine de la colle en baton une clef USB de 16Go qui contient : Contenu du ZIP : de la graisse une pince coupante une spatule en plastique (pour ne pas abimer le revêtement autocollant du bed) le support de bobine l'écran (couleur et tactile) un échantillon de PLA blanc C'est donc un peu moins complet que ses concurrentes Bambu, notamment pour le spare. Côté papier, on retrouve une notice très courte en plusieurs langues dont le français, le certificat de garantie, la carte du service après vente et des autocollants que mes enfants ont déjà piqués Montage de la K1 On peut enfin passer au montage de l'imprimante que je qualifierais plutôt de préparation tellement c'est simple et rapide. Ca tient sur une page de la notice dont on pourrait se passer puisque tout sera rappelé à l'écran lors de la mise en route, un peu comme chez Bambu... Il faut dans un premier temps retirer les 3 vis qui sécurisent le plateau afin d'éviter qu'il bouge durant le transport. Elles sont pointées par des autocollants jaunes en forme de flèches bien visibles : Ensuite, il faut brancher l'écran à une nappe que j'ai peiné à sortir du châssis à la pince à épiler C'est une nappe "sécurisée" comme sur la X1 Carbone et contrairement à la P1P qui était moins bien lotie sur ce point. Elle se connecte sans peine et on peut fixer l'écran dans ces glissières : L'écran (qui n'est pas inclinable comme sur la X1C mais bien plus sexy que sur la P1P) nous rappelle de bien vérifier la tension d'alimentation (230V pour l'Europe) avant la mise sous tension : Vous remarquerez que la vitre de la porte est découpée pour passer au dessus de l'écran, ce qui ne la rend pas hermétique, tout comme le long des charnières : Pour finir, il faut visser le support de bobine : Mise en route A la mise sous tension, le logo du constructeur s'affiche sur le bel écran : On est ensuite invité à sélectionner la langue de l'interface mais un message en chinois empêche cette action : Le message fini par disparaitre et on peut sélectionner sa langue favorite (anglais pour moi...) : Comme je vous le disais, à l'écran suivant le didacticiel nous invite à vérifier que le lit est bien "libéré" : Et qu'il n'y a plus de mousse dans l'enceinte de la zone d'impression : Connexion au Wi-Fi Niveau connectique, la K1 ne propose qu'un port USB Type A (pas d'Ethernet RJ45). Cependant, un contrôleur WiFi (2,4Ghz uniquement) permet de la connecter à internet sans fil. C'est ce que nous propose ensuite l'écran de faire : L'écran est réactif et la saisi de la clef se fait sans problème. On remarquera juste un petit bug d'affichage en haut. Au passage, la machine répond en SSH mais les identifiants ne sont pas (encore?) communiqués. Il y a également une interface web (responsive qui s'affiche aussi bien sur PC que smartphone ou tablette) : On peut ensuite choisir le fuseau horaire pour que l'heure affichée soit correcte : Creality Cloud L'étape suivante est facultative et permet de lier l'imprimante à son compte Creality Cloud. Je l'ai fait depuis l'application du même nom sous Android. Il suffit de se rendre dans l'onglet Workbench et de cliquer sur ajouter un appareil pour être invité à scanner le QR Code affiché sur l'écran de l'imprimante : Self Inspection Le premier démarrage se termine par une auto inspection : Et un message qui nous indique que tout est enfin terminé avant de se retrouver à l'écran d'accueil : La première impression 3D (le fameux benchy) Avant de lancer la première impression, il faut déverrouiller l'extrudeur afin d'insérer le filament grâce au levier ton la position est indiquée par un cadenas ouvert ou fermé : Pour être sûr que le filament est bien engagé et purger l'ancien, on peut faire extruder depuis l'écran : Il faut aussi badigeonner le lit de colle et le poser sur son plateau qui a l'air bien plat : La partie amovible est bien évidemment aimantée et guidée par 2 vis (que vous pouvez voir sur les photos précédentes de l'unboxing). C'est tout bête mais finalement plus efficace que les guides chez Bambu Lab qui permettent plus de jeu, nécessitant parfois de repositionner le plateau. On peut enfin lancer l'impression en sélectionnant le fichier depuis l'écran, avec ou sans calibration préalable : Je vous mets la vidéo du print en vitesse réelle : Ainsi qu'en timelapse : Faute de caméra, j'ai réalisé le timelapse à la main avec la vidéo de mon appareil photo numérique. Quand on est habitué à en avoir une, tant pour les timelapse que le monitoring, ba ça manque... A la fin de l'impression on est notifié à l'écran sans avoir la durée du job : Il faut aller dans l'historique pour avoir la durée d'impression : Le fail c'est juste que j'avais bidouillé le levier de l'extrudeur pour faire les photos et que je l'avais laissé ouvert... Sans monitoring, visuel ou par IA, l'impression s'est déroulé le plus tranquillement du monde sans filament Sinon, niveau qualité, le print est vraiment bon ! Il n'y a que l'arche qui n'est pas parfaite avec un tout petit peu de filament qui pendouille. Première impression La K1 est un peu pénible à déballer mais c'est pour sa sécurité ! Il n'y a pas réellement de montage, juste installer les éléments fragiles (écran et support de bobine). Comme chez Bambu, on est pris par la main, aussi bien avec la notice que le "wizard" sur l'écran. C'est rapide, efficace et rassurant pour les débutants ! La machine a l'air bien finie, entre la X1C et la P1P à première vue. Mise à jour du firmware (flash) Avant d'enchaîner les prints suivants, j'ai vu qu'un nouveau firmware (version 1.2.9.12) était disponible sur la page produit officielle. Je n'ai pas trouvé de documentation au sujet de l'installation de ce firmware au format img. Mais, en fouinant dans les menus de la machine pour vérifier la version installée, ça m'a proposé la mise à jour quand j'ai cliqué sur la version actuelle ! On peut voir que ça améliore le gCode du benchy de la mémoire interne ainsi que l'algorithme de résonnance (enfin j'imagine vu le nom). Le téléchargement et l'installation n'ont duré que quelques minutes : A la fin de l'installation, les réglages ont été préservés ainsi que l'historique des prints13 points

-

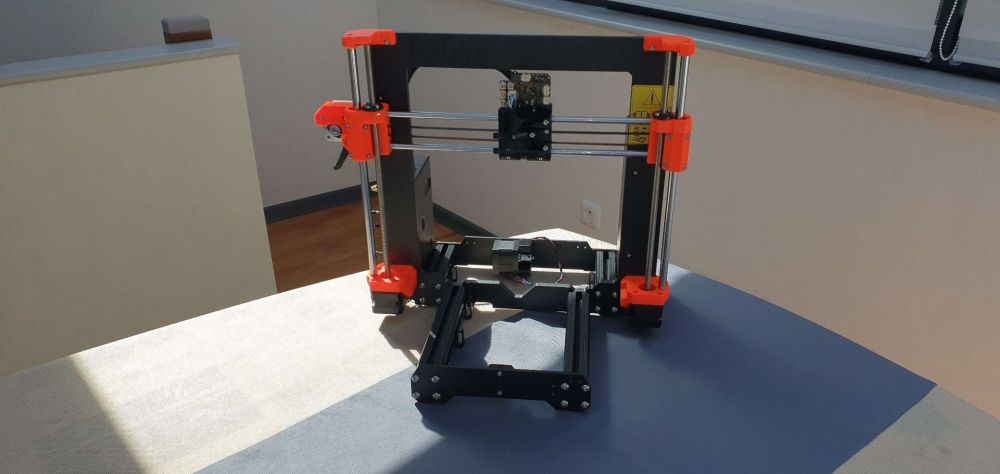

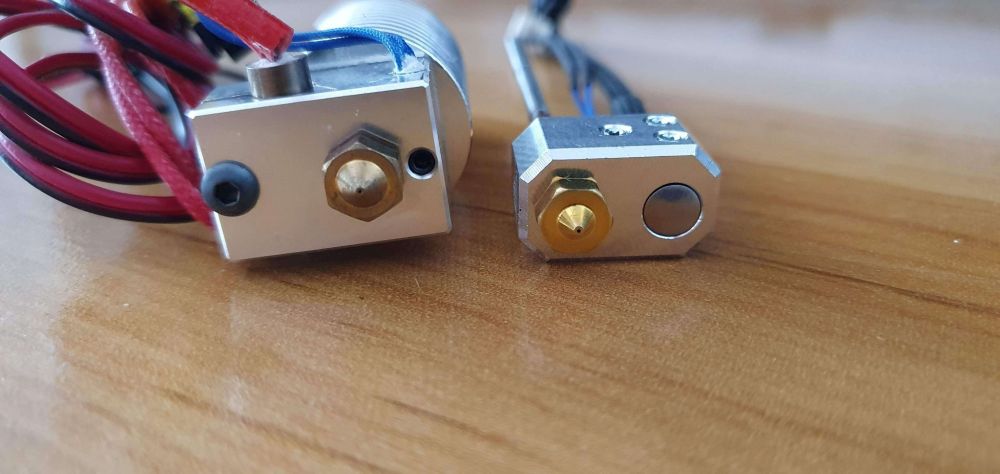

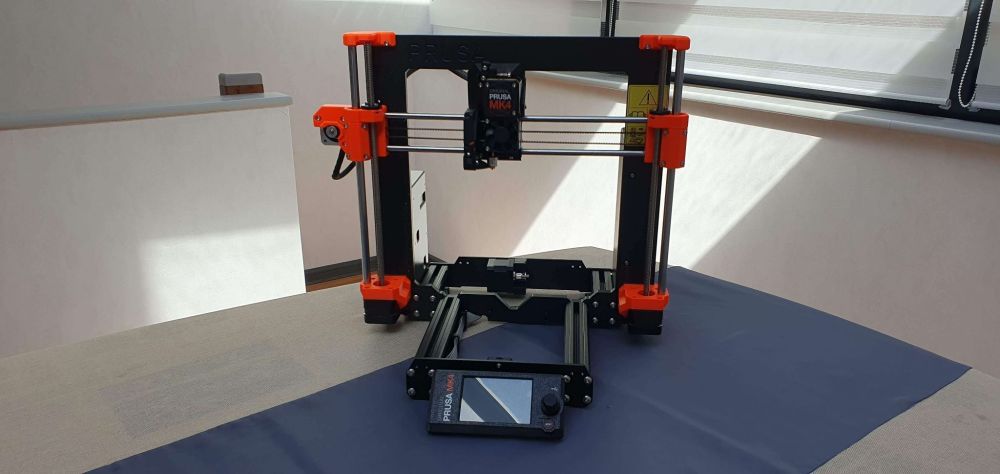

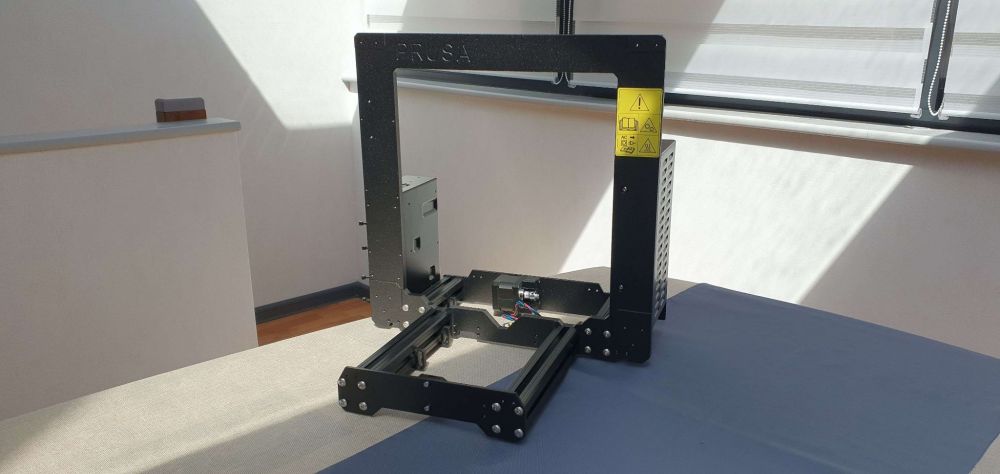

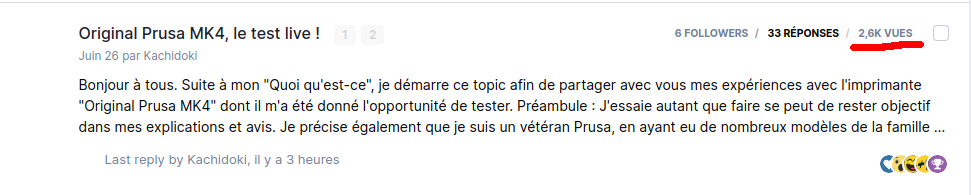

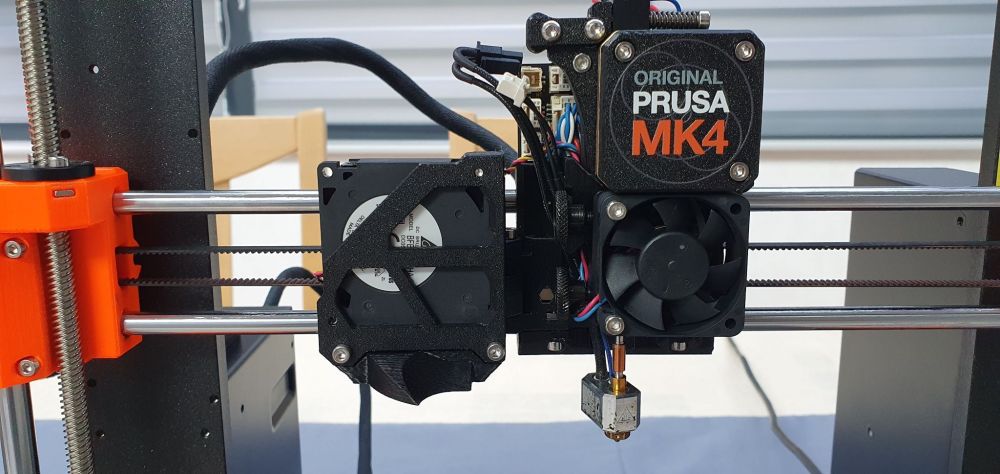

Bonjour à tous. Suite à mon "Quoi qu'est-ce", je démarre ce topic afin de partager avec vous mes expériences avec l'imprimante "Original Prusa MK4" dont il m'a été donné l'opportunité de tester. Préambule : J'essaie autant que faire se peut de rester objectif dans mes explications et avis. Je précise également que je suis un vétéran Prusa, en ayant eu de nombreux modèles de la famille i3 : MK2 / MK2S / MK2.5 / MK2.5S / MK3 / MK3S (mais pas la MK3S+). Ce test live sera l'occasion pour moi de vous livrer en direct mes impressions, au propre comme au figuré. Alors en direct oui, mais je ne suis pas encore à la retraite, donc parfois il faudra patienter. ^^ J'aimerai aussi, grâce à ce topic, recueillir vos questions, avis, ressentis, idées de test etc... J'essaierai d'y répondre dans la mesure du possible. Le carton : Il s'agit de la version en kit, je suis donc parmi les premiers à passer par l'étape d'assemblage de cette machine. Ce kit contient bien évidement l'essentiel => un paquet de Haribo ! Tout est très bien emballé, assez compact. Surtout lorsqu'on étale le tout sur une table pour y voir clair... Le montage : Autant vous le dire tout de suite, il y a 268 étapes à suivre pour compléter l'assemblage en suivant le manuel. Ce manuel n'était disponible qu'en anglais lors du montage, mais les traductions commencent déjà à apparaitre (pas encore le français). Rien à dire sur la qualité du manuel, tout y est excellement bien expliqué, vraiment très détaillé. Si une étape s'avérait un peu difficile à comprendre, il y a généralement les commentaires des makers qui donnent des précisions (attention tout de même à ce que ça soit confirmé par une personne de chez Prusa). Je n'ai pas compté les heures, surtout que j'ai étalé ce montage non prévu sur un weekend (je m'attendais à recevoir une version assemblée), en dilettante lorsque j'avais un trou dans mon planning de ministre. Je suis un vétéran Prusa, et comparativement aux montages précédents, je dois dire que je le sens moins à la portée d'une personne lambda. Il faut déjà être un maker avertis pour attaquer un tel chantier. Je ne dis pas ça pour la complexité, le manuel détaille tout très bien, mais pour la "fragilité" et la diversité des pièces. On se retrouve à manipuler des PCB très fin comme le capteur à effet Hall du Nextruder, et devoir y serrer une vis délicatement. Ou encore placer des vis ou des pièces imprimées très très proches de composants électronique, je pense notamment à la Loveboard (le PCB qui se situe sur la tête d'impression, et qui permet d'en changer les éléments sans avoir à défaire tout le faisceau de câbles). J'ai trouvé le temps de montage très long, mais ce n'est peut-être qu'une impression, due au fait que j'ai dû m'arrêter régulièrement. Voici les grandes étapes de montage, je ne vais pas redétailler, il n'y a qu'à aller voir le manuel. Le cadre : L'axe X : L'axe Z : Le Nextruder (j'y reviens un peu plus loin) : L'écran LCD : Et enfin l'axe Y, ce qui nous donne un paquet de Haribo presque fini et une machine complète : Concernant les pièces, on retrouve bien sûr les classiques pièces imprimées dans la ferme Prusa, d'une qualité plutôt moyenne, mais fonctionnelles. Mais on retrouve maintenant aussi pas mal de petites pièces injectées, comme les clips pour les câbles, et une pièce pour le détecteur de filament. Ah oui, pour ceux qui se posent la question (je me la suis posé), les marquages en couleurs sur la façade de l'écran et le Nextruder sont des sérigraphies. Malheureusement pour ceux qui souhaitent réimprimer ces pièces. Côté pièces "mécaniques", on sort pas mal des pièces habituelles. D'ailleurs, un petit exemple qui sort des classiques, la hotend ci-dessous. Il y a plein de petites pièces nouvelles, des pads en caoutchouc et en plastique, du ruban réfléchissant, des vis Torx, des joints d'expansion etc... Je ne sais pas si tout est standard, mais de toute façon il y aura quelques pièces sur-mesure, comme les différents PCB, le Nextruder, avec sa jauge de contrainte (load cell), son capteur à effet Hall, son engrenage planétaire, sa hotend. Je ne sais pas si l'intégralité des composants sont encore sous licence Open Hardware, mais ce qui est sûr, c'est que ça n'est reproductible que par un industriel. On est à un stade où le maker lambda est incapable de reproduire cette machine entière à l'identique en partant des plans. L'impression générale que j'en ai, c'est que j'ai monté une machine industrielle comme le ferait un opérateur en production. Moins maker dans l'esprit avec toutes ces pièces bizarres. Mais la qualité en revanche, c'est indéniable, c'est au niveau de la marque. Tout est parfaitement ajusté, tout s'emboite, tout se visse sans accroc. Les connecteurs font tous "clic", et sont fermement maintenus et/ou verrouillés. Une fois assemblé, ça respire le robuste. La hotend : Je te tenais à partager avec vous mon étonnement pour la taille de la hotend. Elle est minuscule lorsqu'on l'aperçoit pour la première fois en vrai. La cartouche chauffante et la CTN sont moitié moins longues que sur une E3D V6 classique. Je reviendrai plus tard pour vous exposer la mise sous tension et les premières impressions. (De toute façon j'ai atteint le quota de pièces jointes pour ce post ^^) A très vite.12 points

-

J'ai contacté Jean Marc d'ArianePlast pour avoir des précisions concernant les filaments hautes vitesses Voici ma question suivi de sa réponse : Je voudrai avoir ton avis sur les filaments hautes vitesses, penses tu que c'est une arnaque commercial ou une réalité ? Pour t'apporter quelques précisions concernant les filaments haute vitesse c'est simplement un grade de PLA plus fluide qui est utilisé. Comme il est plus fluide le moteur va arriver à pousser le fil à une température d'affichage " normale d'utilisation " aux alentours des 200°c. Pour t'expliquer un peu plus dans les détails plus un pla a des chaines de molécules longues / plus il est résistant mécaniquement / plus il est compliqué a fabriqué / plus il est cher / et plus il faut le chauffer. Un test simple pour le voir tu prend un fil HI speed et tu descend la température de ta buse a 160°C , tu constatera que tu arrive toujours a le pousser et il s'écoulera. Un pla Arianeplast ( grade ingeo 4043D) tu n'arriveras pas à le faire fondre a 160°C. Si tu essayes de fabriquer du pla dans ta cuisine comme on peut le voir dans certaines vidéos sur YouTube tu va arriver à faire un PLA qui va durcir mais à peine tu vas le chauffer qu'il sera à nouveau liquide. ( ça c'est un pla de faible qualité) Par contre si tu fabrique un PLA dans un laboratoire ou en industrie avec tout le matériel nécessaire tu vas arriver à faire un pla avec des chaines de molécules beaucoup plus longues (ce qui caractérise en général un polymère de qualité et résistant) Et là tu va avoir un plastique qu'il va falloir chauffer plus pour le ramener à nouveau à l'état visqueux (visqueux, mais pas liquide) Moins le pla est de bonne qualité plus tu peut l'imprimer vite a une température " de base 200°c" Ce qu'il faut toujours garder en tête c'est le temps de séjour du fil dans la tête d'impression. C'est pour cela que toutes les imprimantes ont des bloc de chauffe et des buses plus longue. Par exemple j'ai réalisé des pièces avec notre PETg à haute vitesse. température standard noté sur la bobine 245°C A cette vitesse tu pourras constater qu'a une vitesse de 300mms la dépose ne se fait plus correctement. Le remplissage va devenir merdique car la couche chaude ne va pas se souder à la couche précédente. Tu pourras aussi observer que ta pièce va devenir plus mat. ( c'est que tu ne fais pas bien fondre ton polymère) Il suffit juste d'augmenter la température a 265°C pour constater que le remplissage va à nouveau bien se déposer (le temps de monter de quelques couches) et ta pièce va redevenir brillante. (comme elle l'est en temps normal aux vitesses que l'on avait l'habitude d'utiliser sur les générations de machines précédentes) C'est exactement pareil avec n'importe quel polymère. PLA/ABS/Nylon ect Tu peux utiliser des fil " normaux " à très haute vitesse, il suffit de ne pas avoir peur de sortir des tranches de températures défini sur la bobine. (Ils auront même tendance à garder une meilleure forme et à mieux garder les côtes de ta pièce en refroidissant) Les fabricants de fil ont défini des bases de température sur les machines qui étaient commercialisé jusqu'à présent. PLA 200/230°c Le fait que les machines ont évoluées, fait que les indications de température ne sont pas bonnes pour des vitesses rapides (10x plus rapide qu'avant) Je pense que les fabricants chinois ont favorisé des grades de PLA plus fluide pour ne pas devoir surdimensionner le moteur de l'extruder à cause de l'inertie pendant les mouvements pour pouvoir imprimer vite. Et pour se faciliter leur travail au niveau des sondes de températures et des cartouches de chauffes Et les utilisateurs particuliers ne font pas de test de résistance mécanique en laboratoire surtout pour faire de la figurine, donc un PLA plus fluide et moins résistant mécaniquement pour de l'industrie sera perçu comme plus qualitatif pour un particulier parce qu'il est " HI speed". J'imprime les pièces PLA qu'on produits sur K1 et K1 max a une température de 245°C alors que sur une CR10 je les utilisais a 225°c. (buse 0.4mm) J'imprime les pièces PETG a 265°c sur k1 et K1max alors que sur CR10 je travaillais a 245°C (buse de 0.4mm) Plus je mets une buse grosse, plus je diminue la température. En espérant que cela puisse aider des utilisateurs. Bien sûr tu peux publier ma réponse12 points

-

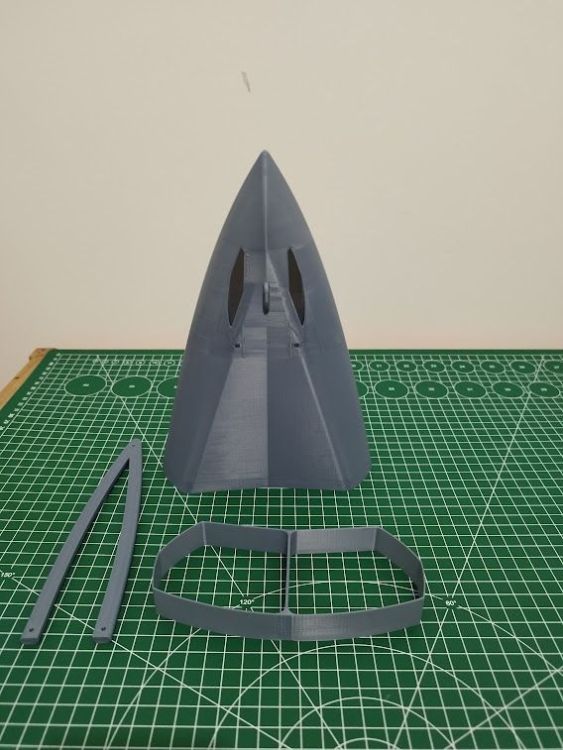

Bonjour à tous ! Le projet est entièrement terminé, voici les pièces : - https://www.thingiverse.com/thing:6478335 - https://cults3d.com/fr/modèle-3d/outil/pet-bottles-to-pet-filament-give-me-bottles-gmb-project Voici le rapport (32 pages), qui détaille tout mon parcours durant le projet, et les différents aspects techniques de la machine : Rapport de mon projet “Give me Bottles.pdf Et voici quelques vidéos : https://www.youtube.com/watch?v=4pVUHoUM-lM (coupure automatique) https://www.youtube.com/watch?v=yAyvgNSbars (vue d'ensemble de la machine en fonctionnement) https://www.youtube.com/watch?v=r1a3YxtoShU (test d'impression) Merci à tous d'avoir suivi ce projet, qui s'est étalé sur pas mal de temps, et à l'aide que vous m'avez apporté lorsque j'étais en difficulté, à bientôt sur le forum ! Et encore une fois, merci à tous12 points

-

Merci a toi mon ami, c'est juste ce type de message les merci malgré tous assez nombreux que je reçois de certaines personnes que j'aide. J'essaie juste d'appliqué le principe de base que mes parents mon enseigné petit, comporte toi avec les autres tel que tu voudrais que l'on se comporte avec toi12 points

-

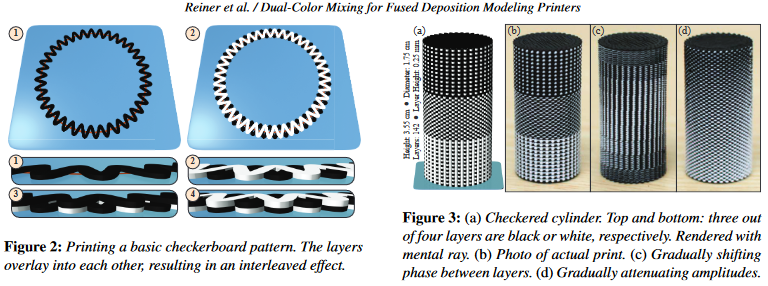

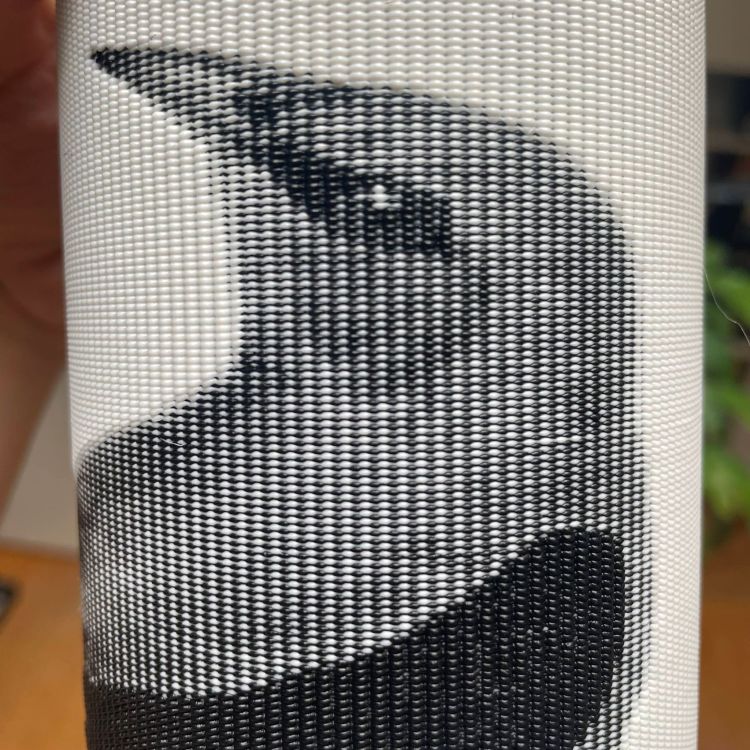

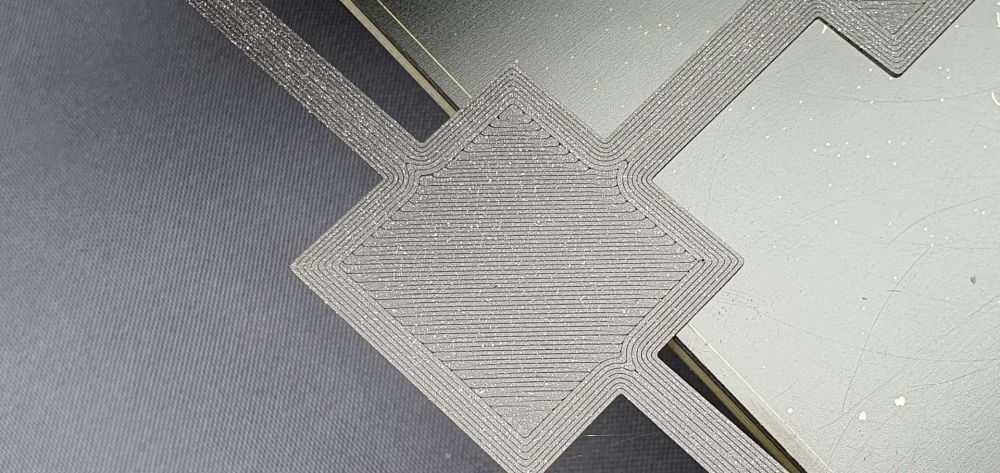

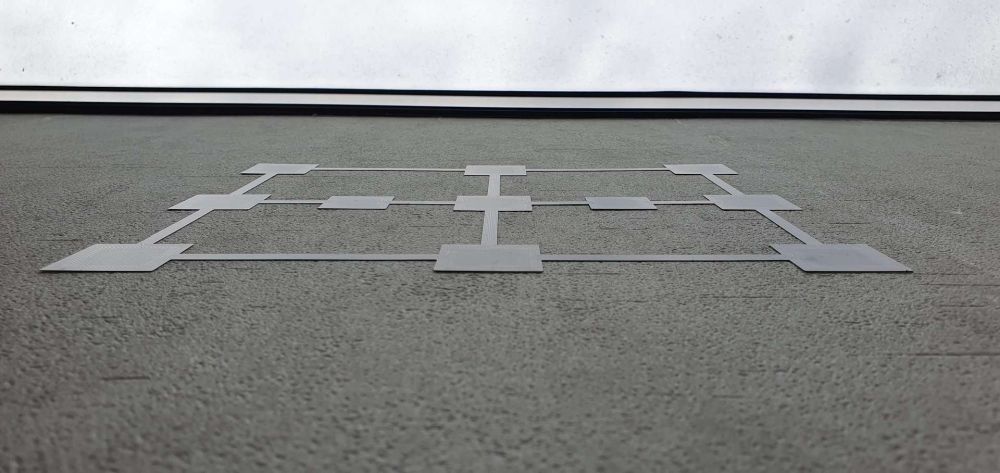

Hello, J'ai réussi à obtenir des effets de dégradés avec 2 couleurs en utilisant un effet de tramage (comme on utilise dans l'impression traditionnelle). Je me suis basé sur le rapport de recherche intitulé Dual-Color Mixing for Fused Deposition Modeling Printers par Tim Reiner, Nathan Carr, Radomír Mech, Ondrej Štava, Carsten Dachsbacher & Gavin Miller. Le principe est assez simple : on alterne les couleurs à chaque couche et on module l'amplitude des vagues en fonction de l'intensité de couleur avec l'amplitude de la couleur 1 inversement proportionnelle à celle de la couleur 2. Les vagues sont en décalage 1 de phase. J'ai programmé le Gcode sur Grasshopper pour Rhino afin de pouvoir utiliser une image comme référence ou bien moduler les amplitude en fonction de la géométrie de l'objet. Cela permet des effets de dégradés intéressants. Le toolchanger de la Prusa XL permet des impressions rapides et surtout avec un minimum de gâchis : pour les exemples ci dessous on est à environ 3h d'impression avec un taux de gâche de moins de 5% en poids, là ou on serait plus sur 200% avec un système type MMU ou AMS. Je galèe un peu en ce moment à obtenir des résultats propres pour des modèles avec de grandes variations de circonférence car difficile de conserver le décalage de phase entre les vagues lorsque celles-ci sont de longueurs variables mais en bossant un peu dessus on doit pouvoir trouver un solution, si quelqu'un a une idée je suis preneur !12 points

-

Hello, merci pour le compliment. Je ne trouve pas le travail énorme, au contraire j'ai l'impression de ne pas approfondir suffisamment le sujet et de trainer un peu la patte... Mais je prends, ça reste une bonne source de motivation. Petite précision tout de même, la MK4 semble peut-être de la qualité d'une machine de plus de 4 chiffres, mais elle coûte bien moins que ça. Au pire elle coûte 4 chiffres en version assemblée (1200€), mais reste à trois chiffres comme la concurrence (890€) pour la version kit. Excellente question @isidon. Il va m'être difficile d'y répondre objectivement pour plusieurs raisons. Tout d'abord je suis attaché à la marque par le simple fait d'avoir possédé pratiquement toutes les évolutions de l'i3 depuis la MK2, avec entière satisfaction suite à ma première imprimante décevante mais néanmoins formatrice pour un novice, une Dagoma DE200. Ensuite parce que j'ai pu comparer avec Creality (CR-10 v1), qui était à mille lieux de pouvoir concurrencer la Prusa i3 MK2 à son époque (malgré l'écart de prix). J'ai même, fort de mon expérience, participé au développement d'une i3 IDEX (MakerFr i3-RDX) avec une équipe de choc, sur une base Prusa. Ce fut une expérience pleine d'enseignements. Malgré mon bagage professionnel, et toute la volonté dont l'équipe a su faire preuve, le projet fut un échec pour deux raisons : Le peu d'intérêt face aux CNC, dans la communauté où nous étions. Parce que c'était trop cher, autant qu'une Prusa i3 MK3S+, en sourcant les pièces de qualité douteuse en Chine ! Pour référence, nous avions sorti la première mouture avant même l'arrivée des Tenlog double tête, de mémoire c'était en 2020. Cette expérience m'a fait prendre conscience de Pléthore de points de détails que nous avions à traiter, et dont nous avons finalement copié adopté la solution déjà développée par Prusa. Cela m'a permis de mesurer le travail accompli par Prusa (grâce à sa communauté et ses concurrents, je ne suis pas dupe). Maintenant si je tente de répondre à la question de manière objective pour ce que ça vaut, je dirais que pour la précédente génération (i3 MK3S+), il n'y avait pas débat. Prusa se situant clairement sur le marché semi-pro (et donc amateurs avertis également). Pour la Prusa MK4, je suis un peu plus mitigé. Certes la recette est là, le matériel est de qualité, le SAV toujours au rendez-vous et la machine comblera de bonheur un maker souhaitant simplement quelque chose de user-friendly et qui fonctionne bien. Mais j'ai cette sensation de sortie hâtive. Peut-être seulement parce que j'ai eu une désagréable expérience avec l'écran (qui ne s'est pas reproduite). Pour le reste, je n'ai pas grand chose à reprocher à cette machine si je la compare à mes MK3S, au contraire. Sur le côté "cartésienne" je pense que tu fais référence au côté "bed slinger" les plateaux mobiles. En effet, la mode est aux CoreXY ou apparentés, avec des plateaux qui ne bougent plus en Y. Je pense que pour ces petits volumes, le "bed slinger" reste justifié, plus simple à monter, régler, entretenir et plus économique qu'une CoreXY à qualité équivalente. Certains rapportent qu'il s'agit là d'une rationalisation, Prusa essayant d'harmoniser ses produits pour réduire les coûts (mais pas le prix de vente) en mutualisant les pièces communes avec la MINI ou la XL. Ca se confirme par le firmware, qui est sur la même base de code pour ces trois machines. C'est une intention tout à fait naturelle et juste, même si cela conduit forcément à des questionnements quant à certains choix étranges, si l'on a pas cette vision globale. Concernant la justification du prix, je fais le même constat. Pour l'i3 MK3S+, si l'on mettait bout à bout tous les éléments, matériel de qualité, 1kg de filament de qualité inclus, SAV, remise sur la boutique (5% pour le kit ou 10% pour l'assemblée) et delta qualité par rapport à la concurrence, il n'y avait pas franchement débat. Pour la MK4 je dirais que l'écart se réduit. La qualité du matériel, le SAV et la remise sont toujours là, mais on perd le kilo de filament (30€ mine de rien) et le prix augmente. Cependant on gagne en technicité. L'augmentation de prix reste finalement modique par rapport au modèle précédent, surtout compte tenu de l'inflation, mais c'est à contre courant de la concurrence qui ne cesse de baisser les prix tout en augmentant les performances. Concernant la qualité, c'est irréprochablement meilleur que la MK3S, même si je ne montre pratiquement que des impressions avec input shaper qui rend les angles moins nets. Concernant la vitesse, c'est clairement plus rapide que la MK3S grâce à l'input shaper justement, mais aussi à la carte mère 32bit, avec une qualité plus que satisfaisante. Maintenant si l'on compare cette qualité et cette vitesse avec la concurrence, je pense notamment à BambuLab, je suis obligé d'admettre que l'écart semble pratiquement nul (je dis semble, car je n'ai jamais vu d'impression de BambuLab en vrai). On atteint rapidement d'autres limites que la machine, le filament notamment. Ceci-dit, on compare deux machines qui sont hors budget de la question initiale. Si l'on compare les machines du segment 500 à 1000€, je vais avoir du mal à me prononcer sans connaitre personnellement la concurrence. Je pense que la part de politique, de convictions personnelles, et peut-être même de fanatisme prend une place importante dans la balance. En effet, lorsqu'on achète une Prusa, il faut penser plus loin que la machine seule. On contribue à un écosystème, on paye la machine certes, mais on paye également son développement, sa production européenne, le développement de PrusaSlicer, de Printables, et de manière plus indirecte on paye aussi la communauté. Je ne sais pas comment se comporte la concurrence vis-à-vis de ça, mais Prusa ne rechigne pas a récompenser la communauté, que ce soit via les "Prusameters" que l'on gagne sur Printables rien qu'en postant une photo d'une impression, que ce soit en participant à la recherche et analyse de bugs ou évolutions de logiciels sur Github (firmware ou slicer), ou tout simplement via les concours qui servent à rendre leur plateforme populaire. Si je met bout à bout tout ce que Prusa m'a "offert" en échange de ces petites contributions communautaire, finalement l'écart de prix avec la concurrence a été partiellement remboursé sans forcer. Et le pire dans tout ça, c'est que même quelqu'un qui possède une imprimante concurrente peut bénéficier de ces développements et rétributions, car ouverts à tous. Ma conclusion est que l'on paye un certain prix, mais on contribue à la communauté, pas toujours en connaissance de cause. S'agissant d'un sujet plus politique que technique, c'est 50/50. Les personnes souhaitant uniquement en avoir pour leur argent et n'ayant que faire de contribuer à la philosophie communautaire qui a fait naître ces machines vont probablement s'orienter vers la concurrence. Désolé pour le pavé.12 points

-

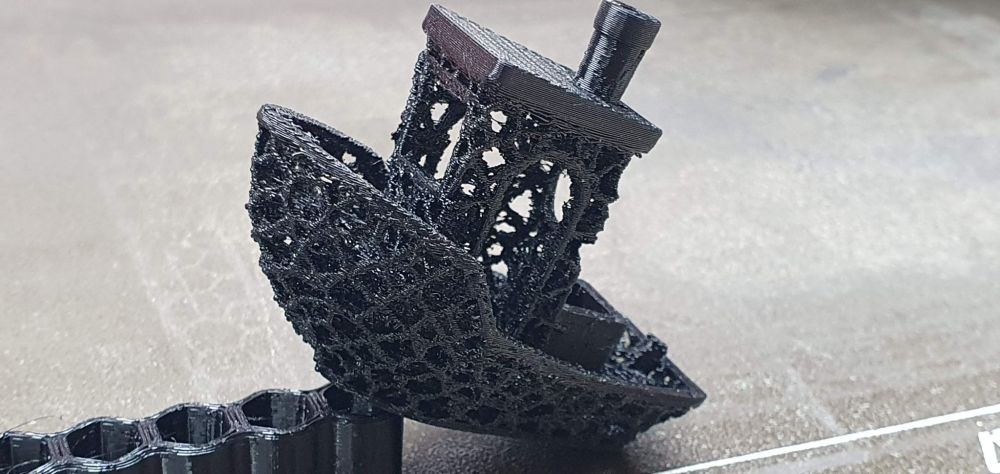

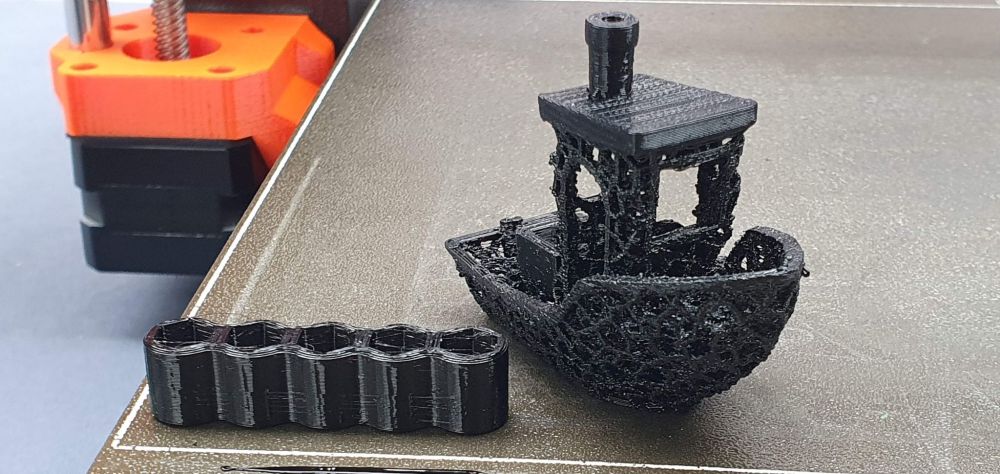

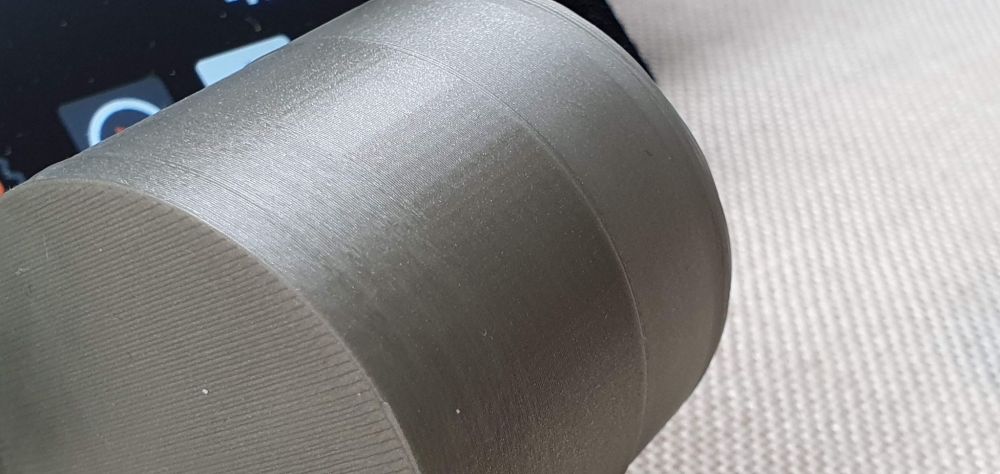

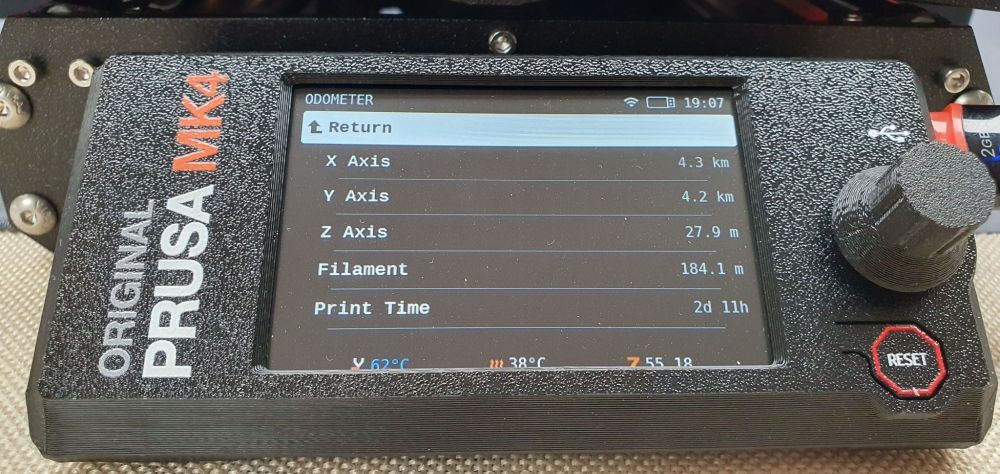

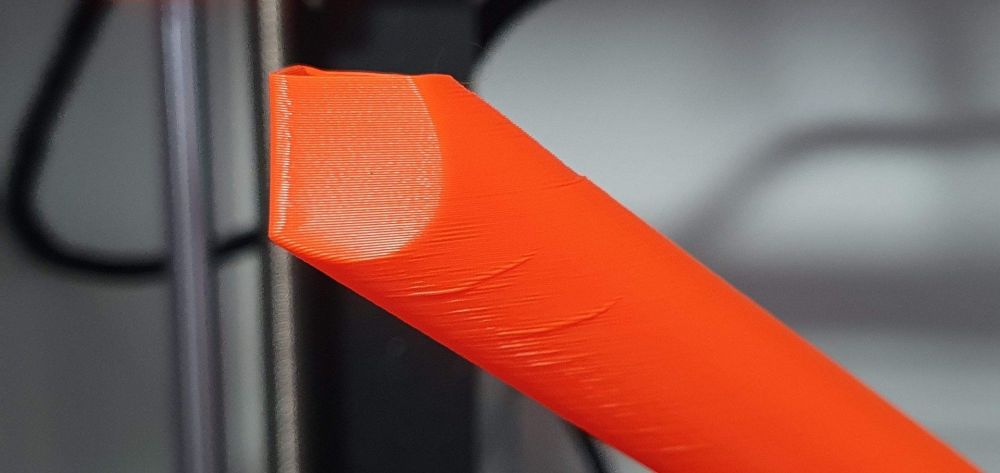

Bonjour, J'ai pas mal de petites choses diverses à présenter aujourd'hui. 8bit vs 32bit (MK3s vs MK4) Un test que je voulais faire depuis un moment, comparer la capacité de calcul des deux machines, connaissant cette limitation de la MK3s. J'ai utilisé des conditions similaires, un cylindre de 50mm de diamètre en mode vase, vitesse 200mm/s, et input shaper activé pour la MK4. Pour saturer les machines, je pousse la vitesse à 1000% et je regarde ce qu'il se passe. Pour la MK3s, c'est net, ça rame. Pour la MK4, attention c'est pas beau à voir, ça va tellement vite que le filament ne suit pas. Mais clairement ça calcule plus vite. VFA Ce test me permet également de mettre en évidence le fameux "VFA", les fines lines verticales. De gauche à droite : Prusa i3 MK3s à fond les ballons Prusa i3 MK3s à 25% (donc 50mm/s) Prusa MK4 à 50% (donc 100mm/s, on peut pas aller en dessous de 50%...) Prusa MK4 à fond les ballons, bon là y'a rien a voir, le filament ne suivait plus Ca confirme bien la qualité d'impression nettement supérieure de cette nouvelle machine. Mais oui, cette première couche est celle de la MK3s, à fond les ballons. EDIT: je viens de me rendre compte que dans la précipitation, j'ai utilisé des couches de 0.3mm sur la MK4 au lieu de 0.2mm. D'autres exemples ici sur de l'ASA : Et ici sur de grandes surfaces en PLA : On remarque surtout les différences de brillance lors des changements de pattern, dues à la vitesse élevée avec l'input shaper activé Au passage je me rends compte que j'ai énormément utilisé le mode input shaper, et assez peu le mode "standard". La MK3s me parait tellement lente maintenant... Il faudra tout de même que je fasse quelques vraies impressions en mode normal, pour l'équité, car l'input shaper amène ses nouveaux défauts et nouvelles limites qui n'existaient pas avant (angles moins nets, brillance inégale, pressure advance plus sensible). C'est vrai que je n'ai pas tellement imprimé a cause de mon emploi du temps. J'ai surtout testé ou mesuré des points précis. Mais elle a tout de même tourné 59 heures : TPU D'ailleurs concernant les tests d'impressions, j'ai aussi testé le TPU. Je ne trouve pas le résultat très beau, du eSun, peut-être humide, avec le profil Generic FLEX, ça file un peu : Mais j'ai surtout voulu voir si je pouvais facilement mettre en défaut l'extrudeur qui, sur le papier, semble moins adapté à l'impression de TPU que celui de la MK3s. J'ai donc utilisé un test de torture : Bon ça a surtout été une torture pour les oreilles, avec tous les clics clics à chaque retracts. Mais au final, ce Benchy Voronoï est né sans plus de formalité. (D'ailleurs texture très intéressante avec le TPU, ça donne une souplesse inattendue). Je pense que l'extrudeur pourrait être mis en défaut en augmentant drastiquement le MVS, mais ce n'est pas le but ici de chercher les paramètres optimaux pour ce filament. Une autre fois peut-être. J'en profite pour soulever un point gênant avec le load cell. Le fait de toucher le plateau lors du levelling, selon les matières / températures, ça laisse une grille de petits points de matière. Ce n'est pas évident de les enlever le temps que la machine chauffe (surtout le TPU qui colle bien), et ça peut laisser une marque visible sur la première couche. Toujours avec le load cell, j'ai constaté rarement et selon la bobine, que lors du homing parfois la tête remonte. C'est la traction exercée par le filament qui tire sur la tête, et le load cell le détecte immédiatement. C'est assez sensible lorsqu'on le simule à la main, mais ça n'a jamais posé de problème. C'est juste curieux la première fois lorsqu'on ne sait pas d'où ça vient. Ca montre aussi que selon les bobines, ça peut coincer, je pense notamment aux 8kg que j'ai l'habitude d'utiliser, malheureusement je n'en ai plus en stock actuellement pour tester. Il faudra que je teste durant une impression, pour voir si ça détecte un blocage du filament. Autre chose que j'ai découvert lors des tests avec différentes matières, c'est que le ventilateur du heatbreak est régulé. Ce qui le rend silencieux la plupart du temps. Mais ce que j'ai trouvé impressionnant, c'est que d'après le menu info, lorsque j'imprimais de l'ASA, ce ventilateur n'était qu'à 22%, et le heatbreak à 35°C. Je penserai à regarder lorsque je testerai le PC-ABS ou le PC Blend à 285°C (je verrai pour pousser au max, 300°C sur le papier, 290°C selon les retours). Speeeed Bon je l'ai déjà dit, j'ai beaucoup utilisé l'input shaper. Je ne pouvais donc pas passer à côté du Bonkers Benchy, le benchy en 12min, dont voici quelques couches : Oui, ce PEI texturé est archi usé sur cette face, mais il accroche toujours très bien. Voici le benchy terminé : C'est franchement pas horrible, même plutôt impressionnant étant donné la vitesse. Ca pourra grandement accélérer certains types de prototypes. WIFI J'ai également connecté la machine au WiFi, et utilisé PrusaLink (j'ai pas de screenshot sous la main). Rien de bien transcendant, l'IHM est assez grossière, peu adaptée au téléphone, et côté services c'est le minimum syndical, gestion des fichiers de la clé USB (upload, download, suppression) et démarrage / arrêt d'impression. C'est basique, mais ça fait le taf. Le téléchargement n'est pas très rapide, je m'attendais à pire après avoir lu des retours, mais honnêtement ça passe. Si j'y pense je donnerai quelques exemples de temps de téléchargement. J'aimais bien le one-click print USB, mais j'apprécie aussi beaucoup sa version réseau. Reste à voir s'il y a / aura une intégration dans PrusaSlicer, pour s'éviter une étape superflue. Ah oui, un défaut tout de même, il faut utiliser un login / mdp pour se connecter à l'imprimante. Je ne crois pas avoir vu mon navigateur me proposer de l'enregistrer, c'est donc assez pénible. C'est plutôt dommage de forcer le contrôle d'accès même lorsque la machine n'est pas connectée au cloud (via PrusaConnect par exemple, que je n'ai pas testé). Voilà c'est tout pour aujourd'hui. Par contre j'ai une question, j'ai rangé un peu le bazar et toutes les pièces de rechange avec celles des petites sœurs, mais côté outils je commence à avoir une collection. Vous savez ce que je peux en faire ? (La pince avec les bagues orange est celle de la MK4) A bientôt pour de nouveau tests.12 points

-

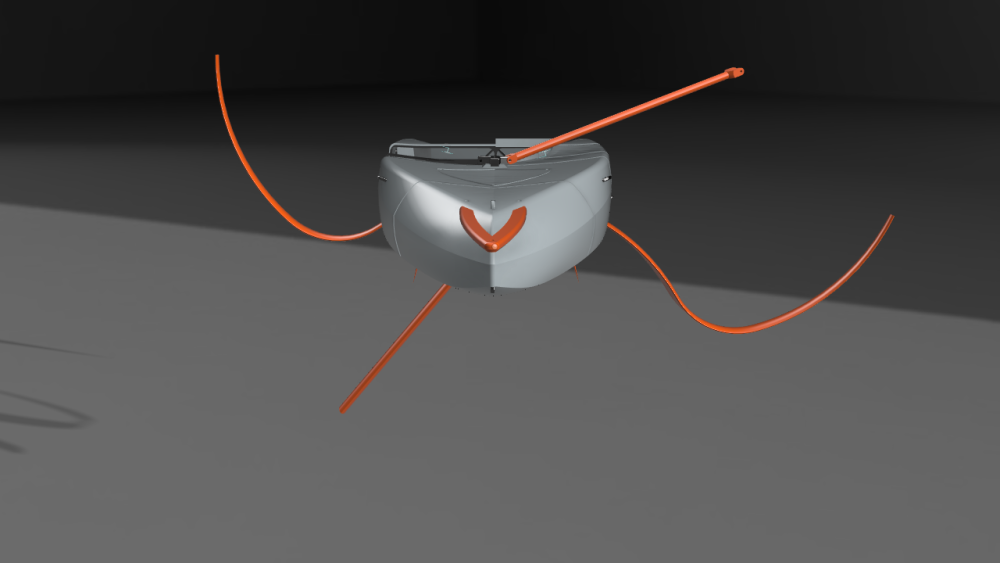

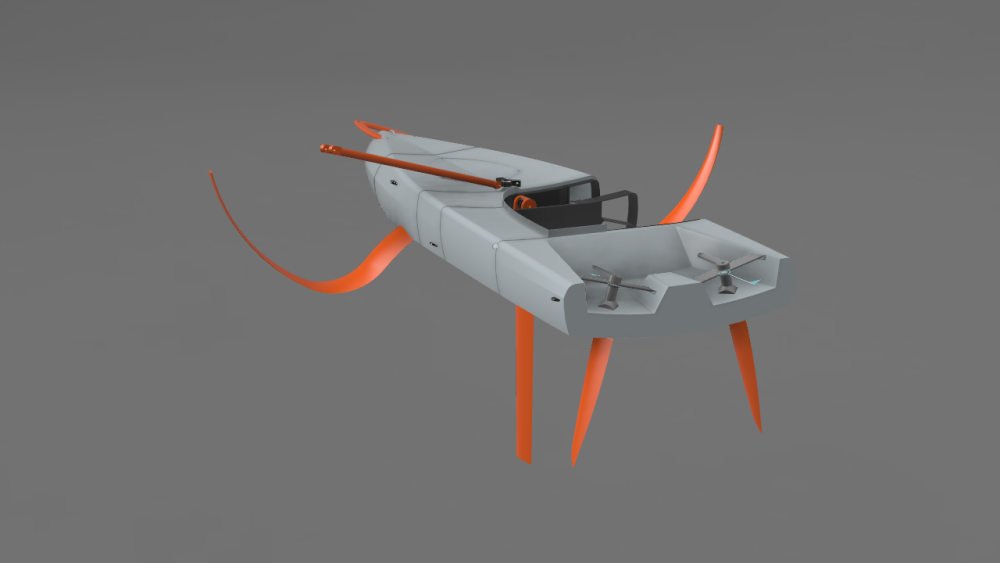

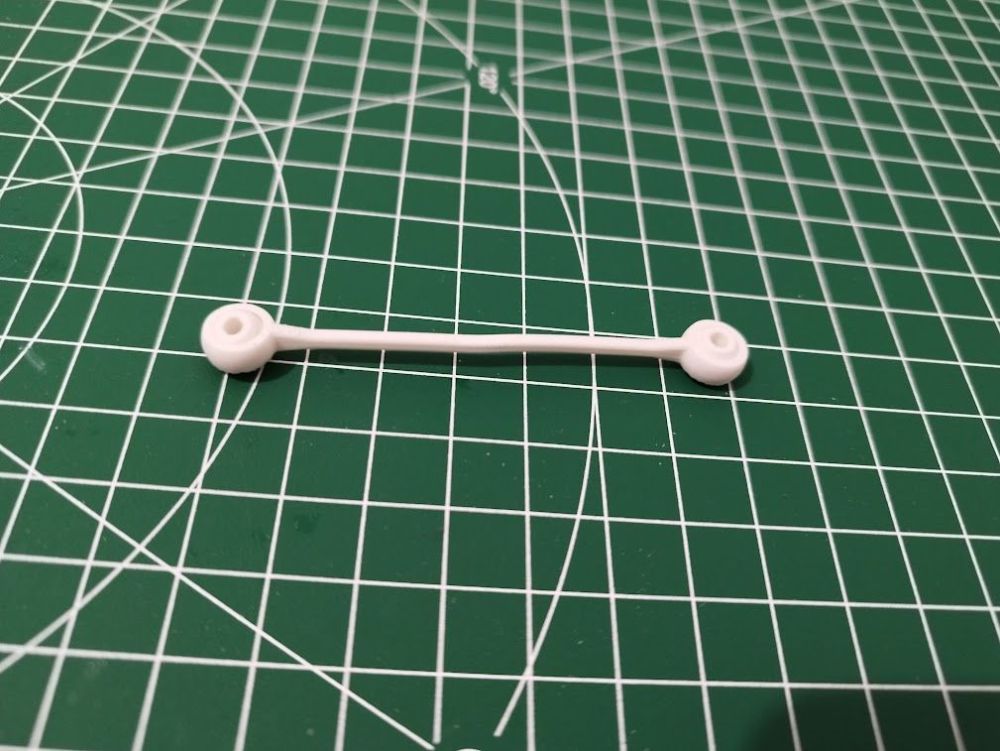

salut je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D avec le moins de support et de poste traitement possible. pour l'inspiration de la forme et des dimentions, je me suis basé sur l'IMOCA BIOTHERM, les forme général et les proportions y sont a peu près. je le conçois aussi pour être quasi 100% imprimable, a part le plomb du bulbe, un peu de visserie M3, quelques roulements standards et l’électronique. mon but est de cherché les limites de cette technologie sur les voiliers RC. ce premier bateau m’amènera ensuite sur des voiliers plus grand et surement sur des multicoques a foils capable de volé au dessus de l'eau Il aura comme fonction RC, un servo pour la directions, un servo treuil pour le réglage des deux voiles en simultané, un autre servo treuil pour l'inclinaison de la quille pendulaire, un servo classique pour la sortie des foils pour les matériaux: la coque est imprimé en PETG car il offre une meilleur liason en Z et est donc plus étanche et plus solide en cas de déformation, le PLA avait tendance a avoir les couches qui se décolle si il y a un choque sur les sections que j'ai déjà imprimé les appendices (voile de quille/safran/foils) sont en PLA+ Esun, il offre une meilleur rigidité que le PETG. le mat de 1m15, pour le moment j'ai fait un essai avec le PLA Aero de bambulab, c'est un PLA LW, je veux essayé de le faire tenir sans tige en carbone a l’intérieur avec un plan de gréement autoporteur, comme sur les catamaran taille réel, mais j'y crois moyen le PLA Aero sera aussi utilisé pour les capots/roof pour gagner du poids pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un très gros boulot a l’intérieur de la coque sur les assemblages des différents pièces, les cloisons et renforts interne qui sont déjà intégré etc... j'ai déjà imprimé: un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille ) résultat des testes, pousser non négligeable des 1.5 nœud de vitesse, et résistance sans faille, incassable, même a 15 nœuds avec le hors bord une étrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laissé passer de l'eau par la fixation) un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant! j'ai a peine plus de jeu que sur des rotules de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barres de liaisons pour des bateaux bien plus gros en adaptant les dimensions, ou de la voiture RC. la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien, la coque est trop souple et la buse fait bouger les cloisons, ce qui entraine un début de spaghetti. j'utilise le PETG standard de chez Bambulab, avec les profils Bambulab, mais je pense que les vitesse d'impression sont trop élevé, si quelqu'un a l’habitude d'utilisé ce petg avec la X1c et a des conseils je suis preneur! il me reste a modélisé: -le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb, la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé -le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché :roll: l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté -le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié. - les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable :lol: (ceci dit j'ai déjà pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête )11 points

-

Un petit Up, Un avis différent par rapport au MDF. En fonction de la puissance d'un laser, le MDF est vraiment très bien pour la fabrication de certains puzzles. Seul inconvénient, lors de sa découpe il dégage de la fumée qui contient des particules de colle, résine et autres. Ceci étant, j'ai appris depuis plusieurs années à bien utiliser sa découpe. Quelques réalisations en MDF de 3mm. Tout est question d'interprétation sur l'utilisation de matières Bonne découpe quand même. Encore avec du MDF en 3mm10 points

-

Ça y est , j'ai presque enfin fini de m'installer mon coin à moi. Depuis le temps que je fais des aménagement pour les autres dans la maison. (un appart de 120m² à la place des greniers dans l'année qui vient de passer, antre autres). J'ai enfin pu m'installer pleinement dans une des chambres, qui n'était pas utilisé car accessible avec une échelle de meunier, et que tout le monde trouve ça casse gueule. Donc je me retrouve avec une pièce de 18m² rien que pour moi. Elle est pas fini d'aménager mais les imprimantes ont déjà trouver leurs places. Les 2 fdm sont dans des caissons fait maison de 70cm X 70cm X 190cm, posées sur plateaux montés sur des coulisses de tiroirs, comme ça je peux les sortir complètement du meuble pour intervenir dessus. 3 gros tiroirs dans chaque meuble pour mettre les bobines et tout le matériel nécessaire. Prochaine étape, mettre une porte plexi du coté de la CR-10S, pour avoir une enceinte fermé , et sortir tout l'électronique, qui sera sûrement fixé sur l'extérieur de la porte. (j'en profiterai aussi pour la passer sous klipper, avec un hermit crab CAN de chez BTT). Pour les imprimantes résines et leurs matériels, demi colonne Ikea. Les 2 imprimantes sont elles aussi poser sur des plateaux fixés à des rails de tiroirs pour pouvoir les sortir et enlever le capot facilement. (les 2 imprimantes sont lourdes, 12Kg pour la mono X et 24Kg pour la M3 premium, donc j'ai pris des rails en conséquence). Il y a un film silicone de 1 mm mis en place sous les imprimantes au cas où. Le nettoyeur à ultrason est lui aussi poser dans un tiroirs, et sera seconder par 1 ou 2 bacs étanches pour rincer correctement les impressions. Le Wash & Cure ne sera utilisé qu'en mode Cure et pour augmenter sont efficacité j'ai rajouter a peu près 2 m de bande led UV et j'ai mis du film réfléchissant sur toutes les parois de la partie ou il se trouve. Prochaines étapes : - installé mon PC sur le bureau à droite des imprimantes résines. (et ça va pas être aisé, je fais du watercooling et ma tour est en 2 parties relié par des tuyaux caoutchouc). -installé le coin peinture/construction; un petit bureau ou je peux installé mon matériel de peinture/construction/aérographe va venir dans le coin opposé du PC. -rajouté plusieurs meubles de rangement/étagère car c'est important de pouvoir ranger correctement. -mettre une servante dans la pièce pour servir de posage intermédiaire ou de zone de travail et éventuellement de jeu.10 points

-

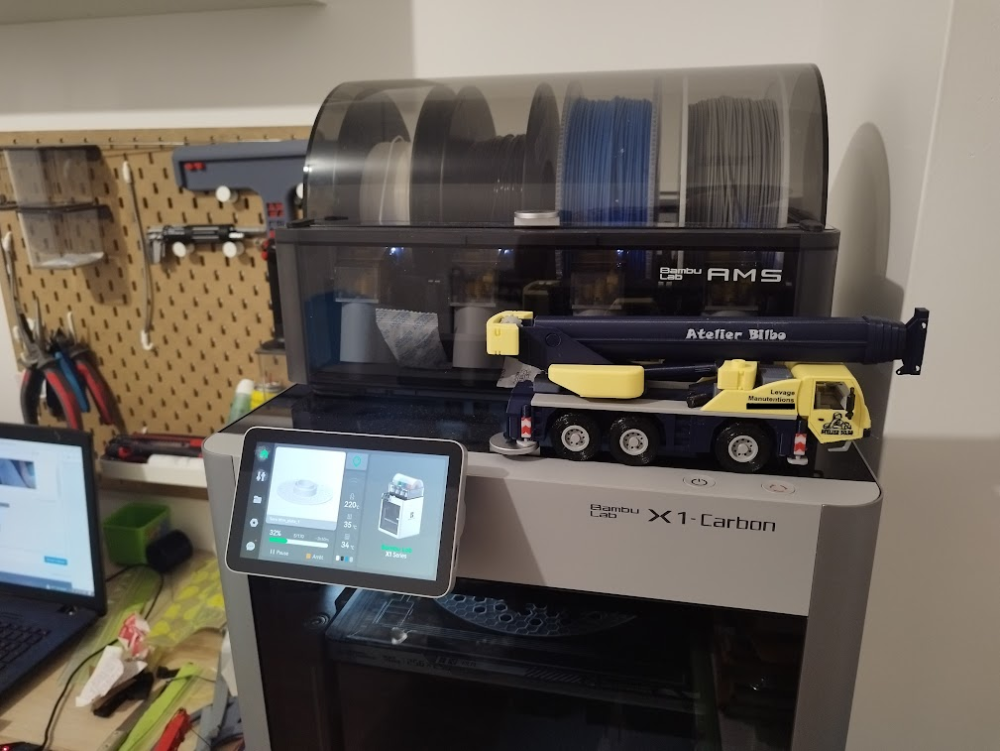

je suis sur la modélisation de mon outil de travail, une grue Terex AC55L avec laquelle je fait tourné mon chantier naval ansi que de la sous traitance pour les boites de levages du coin le modèle réduit est a l’échelle 1/50, je pense que j'ai pousser la bambu dans ses dernier retranchement niveau détail avec le logo de ma boite sur la portière, les lettre ne font que 2mm de haut et le nom de l'entreprise reste lisible. le petit bonhomme du logo ne fait que 9mm de haut. j'ai utilisé une buse de 0.2mm et une hauteur de couche de 0.8mm pour la cabine c’était ma première vrai impression multi couleur, la v3 aura le droit a plus de détailles sur le chassie que j'ai imprimé en monochrome alors que je peux lui mettre de la couleur sur les échelle et les feux arriere en compagnie du proto V1 imprimer sur mon ender 2 dans une chambre d'hotel en pièce detaché l'original (oui je n'ai pas encore coller les autocollant sur la flèche )10 points

-

Tout est dans le titre Le lien pour y accéder : https://bttwiki.com/ Toutes les documentations ne sont pas encore disponibles donc ne pas hésiter à consulter les dépôts Github de Bigtreetech.9 points

-

9 points

-

Par les temps qui courent, où l'actu nous rend parfois morose l'impression 3D que l'on a en commun si vous lisez cette prose est un défouloir que dis-je une passion nécessaire pour ne pas devenir dingue. Je voudrais mettre en avant un utilisateur de ce forum, qui a su me rendre un peu d'espoir sur l'entraide réelle entre personnes qui ne se connaissent pas véritablement. Je n'ai pas pour habitude de demander de l'aide IRL (dans la vraie vie quoi) mais quand je le fais et que cela avance, c'est tellement plaisant de savoir qu'il n'y a pas que des gens qui pensent qu'à leur G... qu'il me fallait le dire ici. Cela pourrait vous paraitre étrange car ce forum (tout comme d'autres) permet de l'entraide, on le voit chaque jour en lisant les réponses des uns et des autres. Mais je n'ai pu résister à l'envie de le dire tout haut. Alors un grand merci à toutes ces personnes, et aujourd'hui merci tout particulièrement à @Ironblue qui a répondu présent lors de ma recherche d'un PLA qui ne se vend plus et qui me fait défaut. Voir le post : Je recherche une référence précise de PLA pour finir mon projet actuel. Bon bricolage et bonnes impressions à toutes et tous.9 points

-

9 points

-

on vient de m'expliquer sérieusement comment passer un Noël plus neutre en CO² * Pas de déplacement en voiture -> train, * Pas d'avion non plus -> train * Pas de Chocolat, Pas de bûche -> préférez une bûche glacée ???? (donc une buche glacée c'est plus neutre en co² qu'une bûche pâtissière ?), * Pas de foie gras -> plutôt du saumon (ça c'est uniquement pour les modérés) -> pour la version Hard : pas de Viande, poissons, foie gras : que du végan * Peu de cadeaux -> un maxi par personne Alors après telle débauche de bonnes nouvelles et pour en revenir à la discussion précédente : est-ce que ça vaut vraiment le coup de dépasser les 80 piges ... Ah si L'alcool est peu générateur de CO² : donc ne mangez pas, remplacez tout ce qui manque par de l'alcool et la planète ira mieux Savate Ecolo Alcolo anonyme9 points

-

Bonjour, Je me suis fait plaisir à réaliser un camping car pour mon Land Rover. Comme d'habitude j'ai utilisé différentes qualités de filaments avec mon imprimante TLD3 (PLA+, PETG.) Le choix des couleurs restent dans des tons de bleus Tout est pensé pour passer un agréable séjour les portes vitrées sont lumineuses et très grandes. Nous avons un frigo avec des grands rangements avant et arrière. les panneaux mobiles se transforment tables; la cuisine se situe à l'arrière. Mon Land Rover est prêt à prendre la route avec tous les bagages. Bonnes vacances ! Et vous quels sont vos projets d'impressions ??? A+ Francis9 points

-

Bonsoir, Dans le genre de trucs simple de forme, mais qui prend du temps, j'ai modélisé ça dans Fusion puis imprimé. Je m'en suis ensuite servi comme décor en toy photography (puisque c'était le but de la chose). J'ai tout mis dans une petite vidéo que voici :9 points

-

9 points

-

9 points

-

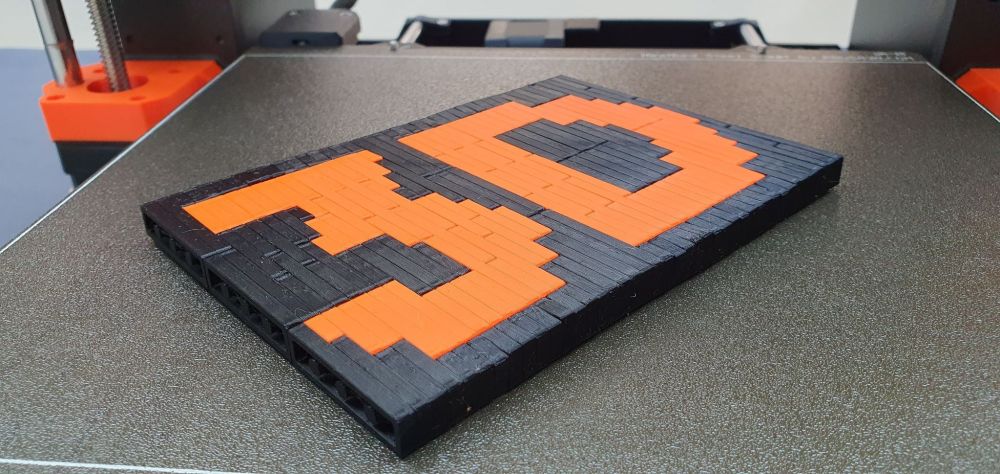

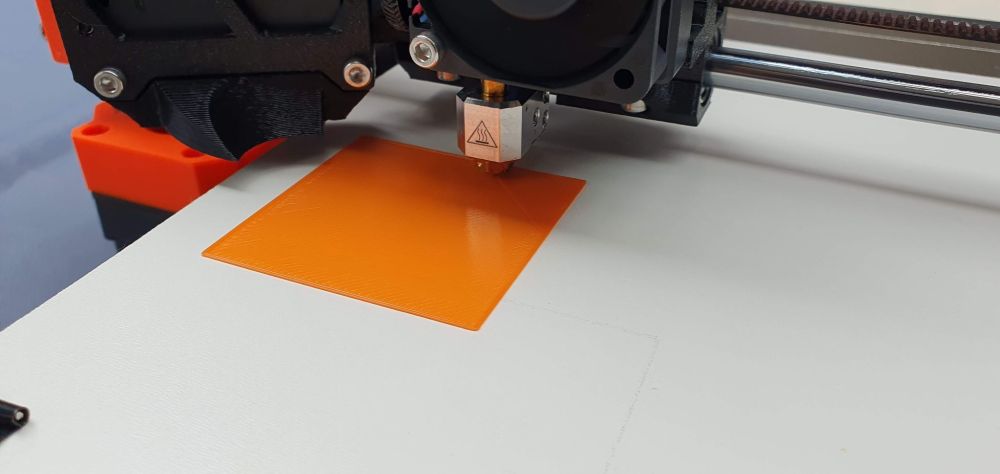

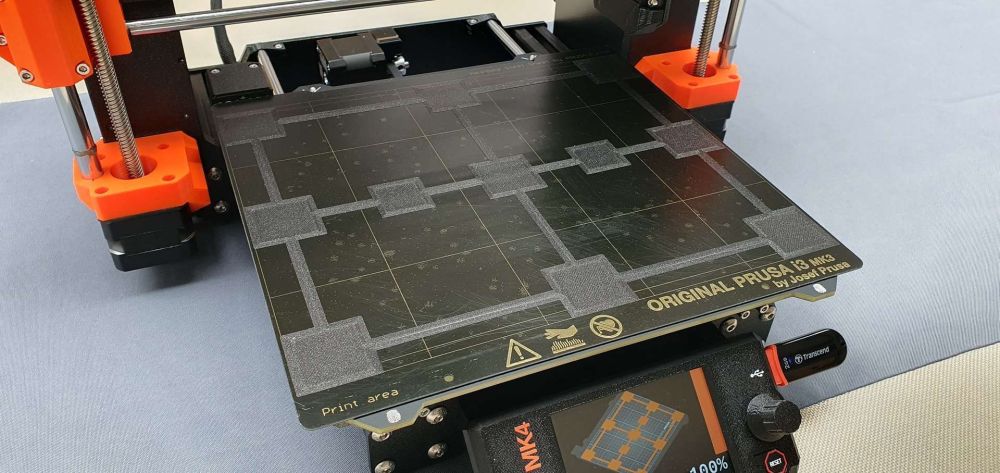

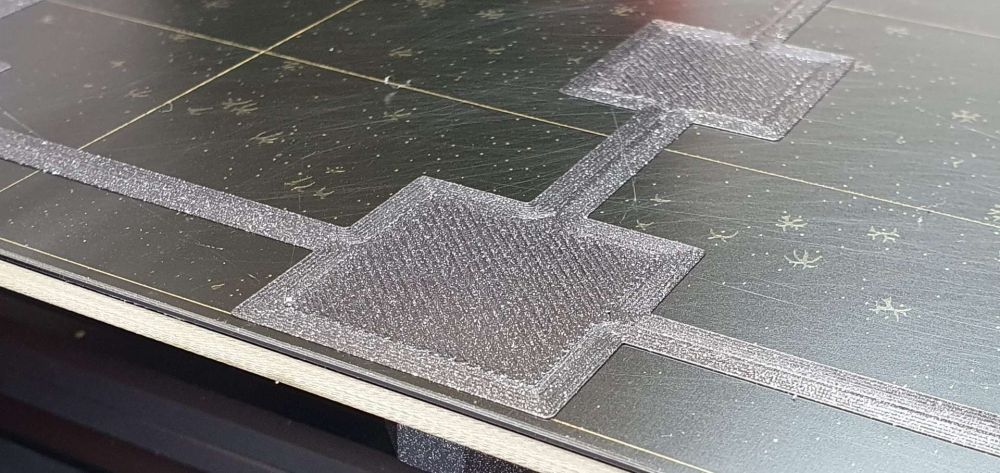

Pour le fun, et pour tester un peu les impressions plateau entier, j'ai joué avec des briques. Vu sous cet angle on ne voit pas forcément que dans les rectangles, il y a les cylindres, ça fait un paquet de micro surfaces en contact avec le plateau. Le plateau noir terminé, avec à côté le tas du plateau orange précédent. Pas de soucis particulier, la génération précédente le faisait aussi bien. Cela dit je précise qu'il s'agit de PETG, imprimé en 0.2mm avec Input Shaper, environ 10h d'impression en tout pour un peu plus de 200 pièces. La rapidité d'impression pouvait faire craindre le décrochage des pièces, mais non c'est impec. Le plus marrant c'est au moment de tordre la tôle, les briques nous sautent littéralement au visage. Finalement ça m'a permis de tester la répétabilité de la tolérance (malgré l'input shaper qui rend les angles moins nets), les briques font bien "clic", ni trop lâche, ni trop serré. La qualité de la première couche joue un rôle essentiel ici, car le moindre pied d'éléphant et ça ne s'emboite plus. Par rapport à des Lego injectés, c'est un peu plus serré lors des premiers clipsages, surtout à cause du frottement des couches, puis une fois que c'est rodé c'est tout aussi agréable à utiliser. Mais à quoi ça peut donc bien servir ? Demain, je ferai un test d'impression Z-max => 22cm. (Prévisionnel : 17-18h d'impression même avec l'Input Shaper). Suspens...9 points

-

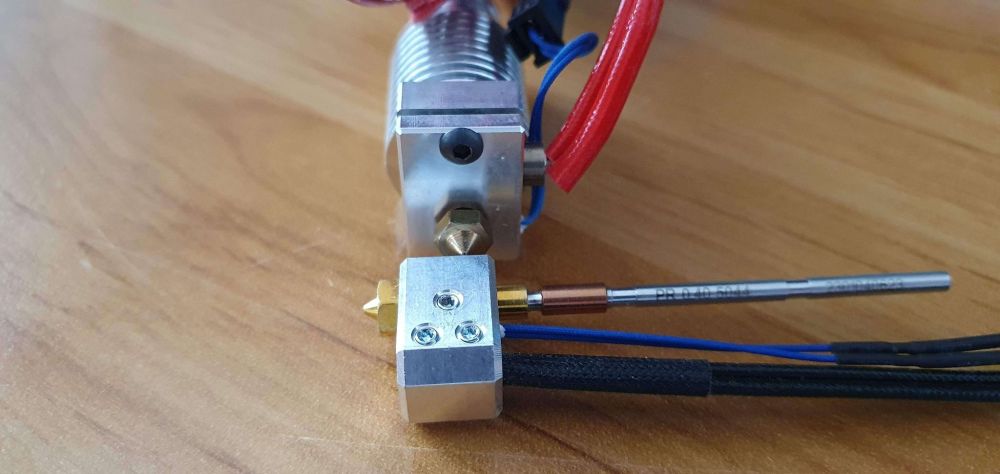

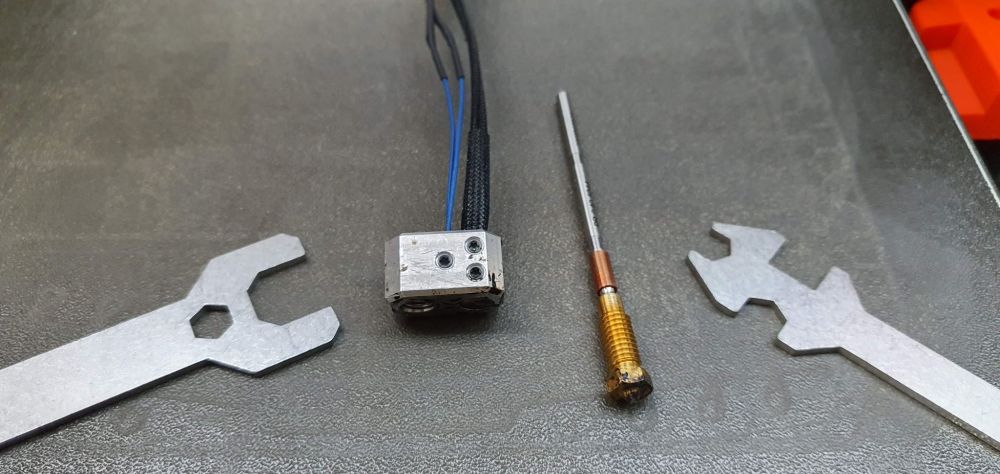

Salut @greguy ! Subjectivement, elle est moins bruyante, ou plutôt, elle est bruyante différemment. Objectivement, je ne peux pas me prononcer, je mettrais une MK3s à côté pour comparer. Car là elles sont dans un placard de mon bureau, alors que la MK4 est sur une table en massif dans ma véranda (mais à fond les ballons elle arrive quand même à secouer cette table de 80kg ) L'input shaper n'est pas vraiment impactant sur le bruit, c'est surtout le profil d'impression plus rapide qui lui est associé qui rend la machine plus bruyante car elle bouge vite, et accélère fort. Mais dans des conditions équivalentes, le bruit de la MK4 est plus... feutré. C'est pas évident à décrire, les sons sont plus sourds (un comble ), quand ça "tape" ça fait "donk" là où la mk3 fait "kling". Ce sont globalement les mêmes bruits mais plus étouffés, amortis. Faut bien que ça serve tout ces bouts de caoutchouc et stickers thermique un peu partout. En parlant de thermique, j'ai testé le PC Blend (Prusament) afin de pousser un peu la hotend. Alors côté ventilateur heatbreak, c'est assez rigolo, on l'entend faire un petit yoyo. Même avec la buse à 275°C il tourne autour de 30 et 35% pour un heatbreak à 45°C. On peut dire que le refroidissement est efficace. Oui beaucoup de soleil au plafond... Mais l'écran reste bien visible en vrai. Fait intéressant, je l'ai vu (et entendu) monter à 50% lorsque la bande de soleil est arrivée au niveau de la tête. Faut dire que ça tape vite sous un plafond vitré. Du coup je me suis fait une remarque, je pense qu'il ne s'agit plus d'un ventilateur Noctua comme sur l'ancienne génération. Car quand il tourne à 50% on l'entend, contrairement à celui de la MK3 lorsqu'il tourne à 100%. La régulation de vitesse permet de le rendre silencieux tout en gardant la possibilité de souffler plus fort qu'un Noctua si besoin, dans un enclosure par exemple. Concernant l'impression du PC blend, j'ai fait quelques essais. Le plateau de bouchons RJ45 qu'on voit si dessus puis le même en ayant retourné les pièces et utilisé du support "snug". Je trouve rendu bien plus joli car la partie supportée est invisible une fois installé, et l'impression moins risquée. Pour l'aparté, ça se monte très bien sur mes switchs, parfait pour "bloquer" les ports sur des VLAN que je ne voudrais pas utiliser par inadvertance. Je ne compte pas m'en servir pour la soi-disant poussière (encore que sur un switch ventilé ça se discute), je préfère laisser le switch respirer. Et puis ça m'a donné une bonne excuse pour les faire en PC, je devais tester ce filament sur la MK4, et ça résiste bien à la chaleur tout en gardant son élasticité dans le temps. Du coup j'ai pu voir une chose étonnante, au début de la seconde impression, la buse bavait beaucoup (préchauffage à 250°C pour le homing avec du PC). Et lors de la phase de nettoyage de la buse, au lieu de faire deux ou trois petits points comme d'habitude, elle m'en a fait deux rangées : (La ligne de purge arrive après.) Ca prouve que le load celle est très sensible, et qu'il est capable de détecter que la buse n'est pas propre. Cependant, lors du levelling, j'ai eu tout le quadrillage de petits points, on en voit d'ailleurs deux juste au dessus des rangées sur la photo précédente. Ces points sont juste impossible à enlever avant l'impression. Mais une fois le plateau refroidi et nettoyé, ça ne laisse pas de trace. Mais clairement, il ne faut pas avoir peur de "rayer" son PEI lisse en frottant avec le côté vert de l'éponge. Du coup, j'ai refait une tentative, mais en modifiant la température de préchauffage, à 200°C, ce qui est suffisant pour avoir un PC mou mais qui ne bave pas. C'est une valeur au pif que j'ai déterminé d'après mon expérience. Et pour le coup, si on prend soin d'avoir une buse propre avant le homing, il n'y a plus aucune trace du tout, pas le moindre petit point sur le plateau. J'ai constaté la même chose avec d'autres filaments, et globalement je pense que Prusa à utilisé des réglages très conservateurs (fool proof) pour que le homing puisse fonctionner tout le temps, même avec une buse sale. C'était déjà quelque chose que l'on connaissait avec la MK3S, où la buse était préchauffée à la température d'utilisation avant de palper. Ca se corrige moyennant une toute petite modification du start g-code. Changement de buse Pour faire suite à l'interrogation de @jcjames_13009, voici comment on change de buse sur la nouvelle hotend de la MK4. J'ai suivi la procédure du manuel => https://help.prusa3d.com/fr/guide/comment-remplacer-la-prusa-nozzle-mk4_421215 On commence par "ouvrir" le ventilateur : Puis on enlève le capot supérieur, qui protège la LoveBoard : Ensuite on déconnecte la cartouche chauffante et la sonde de température : On desserre les molettes et on fait coulisser la hotend, en guidant les cables pour qu'ils puissent sortir de leur logement : Et voilà l'ensemble hotend : Ensuite on utilise les outils fournis pour démonter la buse : On dévisse à froid et la buse sort toute seule : Pour le remontage, on repend les mêmes étapes en sens inverse, pas besoin de serrer comme un dingue, il n'y a pas serrage à chaud ni de fuite possible. La buse est directement maintenue par les molettes. Le bloc alu est très bien maintenu par les cables rigides. Donc même si ça se desserre, ça ne peut pas tourner. Très ingénieux comme système, qui résout les problèmes de fuites et de précision. Son point faible se situe au niveau des molettes, si elles se desserrent, l'ensemble peut glisser verticalement. Vérifier le serrage de temps en temps, surtout après les impressions violentes (comme le bonkers benchy) semble être une bonne précaution. C'est rapide à faire, pousser le ventilo, checker les molettes, remettre le ventilo. Aucun outil nécessaire. En parlant des molettes, pour le remontage de la hotend je conseille de démonter complètement celle du haut, ça donne un accès bien plus aisé aux câbles : A bientôt.9 points

-

Entre deux tests de matières (j'ai testé pour le moment le PLA, le PETG et l'ASA), j'ai du ré-imprimer "en urgence" un support de cale-coude de fauteuil roulant que j'avais modélisé et imprimé en 2017. C'est l'occasion de vous montrer une première vraie pièce utile. C'est du PolyMAX de chez Polymaker, qui date de la même époque, et ça s'est très bien imprimé en utilisant l'Input Shaper (toujours avec des couches de 0.2mm), en 1h34 là où il fallait 4h40 avant avec des paramètres équivalents sur la MK3S en buse de 0.4mm, et environ 2h sur celle en buse de 0.6mm en utilisant des couches de 0.3mm. Voici le résultat On remarque une différence de brillance sur le premier centimètre, lorsque le parcours de la buse devient subitement beaucoup plus court, avec moins de longs périmètres. Les détails sont d'une précision redoutable, les cotes sont parfaitement respectées, à une telle vitesse je trouve que c'est une belle prouesse. Et bien évidement la première couche toujours aussi parfaite, malgré la vitesse plus élevée. Au passage, j'adore la simplicité d'utilisation de cette machine, les changements de matière se font très simplement, et le one-click print est très très appréciable. A+9 points

-

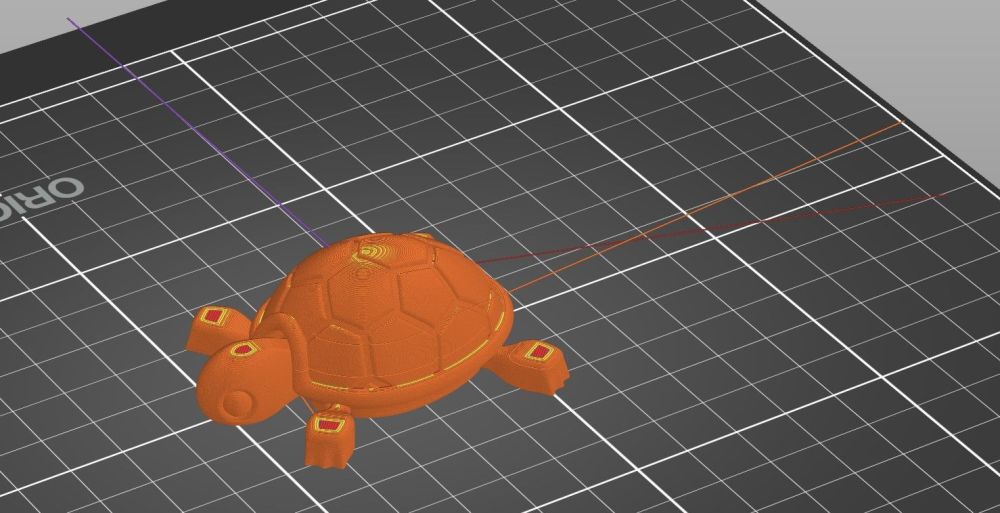

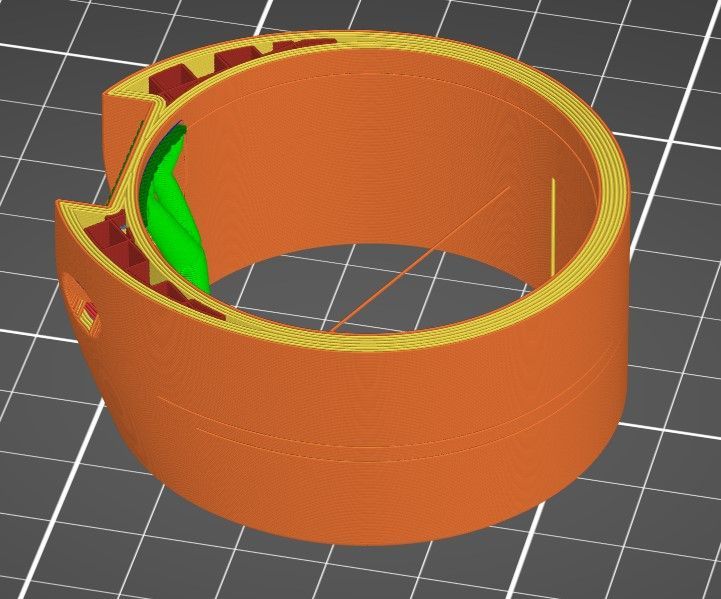

Bonjour, Je vais vous faire part ce matin de l'ascenseur émotionnel que j'ai vécu depuis hier soir. Attention, ne pas tenir compte des résultats suivants, lire l'explication jusqu'au bout. Pour information, la machine tourne sur le firmware 5.0.0-alpha2, qui active l'Input Shaper. Hier soir, suite au test et ayant peu de temps pour m'occuper de la machine, je tranche rapidement un embout d'aspiration très pratique que je suis en train de mettre en place dans tout mon atelier. Pour les curieux, il s'agit de celui-ci : https://www.printables.com/model/461256-shopvac-50mm-camlock-connectors-with-magnetic-catc Le temps passant de 4h14 sans Input Shaper à 1h33 avec Input Shaper, je me dit banco testons l'input shaper (pièce toute à droite). Je garde un œil sur la machine de loin, tout semble aller correctement, mais lorsque je récupère la pièce, je remarque une ligne de sous-extrusion. Je me dis zut, trop rapide ? On voit que le filament est mat malgré la température à 225°C pour du PLA. Ou bien une détection de crash et on voit la reprise ? Mystère. Pour ne pas en rester là, je décide avant de me coucher de trancher la petite tortue avec des articulations "print-in-place" en 0.1mm et sans Input Shaper juste pour voir. Je surveille la première couche puis le laisse tourner pendant que je vais me coucher. Ce matin je récupère la tortue, encore des lignes de sous-extrusion. Je me dis bon sang, elle est vraiment pas au point cette bécane, Jo t'es en train de couler, tu vas te mettre à dos tes fanboys... Du coup, je re-tranche à nouveau l'embout d'aspi, exactement les mêmes paramètres que le précédent, mais sans Input Shaper. Cette fois je surveille de près en restant à 30cm de la machine, tout en cherchant des expériences similaires sur les forums. Rien trouvé. Je vois les sous-ex revenir dès le début de l'impression, je laisse tourner pour essayer de bien voir ce qu'il se passe quand j'entend la musique de l'impression changer de rythme. Et là j'ai carrément vu la tête partir à un endroit tout à fait illogique, et comme si c'était normal (pas de message d'erreur ou de crash, d'ailleurs les compteurs de défauts sont encore à zéro)... A ce moment là, j'étais en train de préparer ma lettre de rupture avec Prusa, cumulé avec mes aventures précédentes sur le LCD (qui d'ailleurs n'a jamais bronché d'un poil tout le temps que je surveillais la machine). J'avais tout qui tournait dans mon esprit, est-ce le firmware alpha ? est-ce ma clé "fiable" qui n'est pas si fiable ? Est-ce encore des problèmes de CEM, lors de la transmission des G-Codes depuis l'écran jusqu'à la carte mère ? Et soudain, une illumination, si je relisais les G-Codes ? Et bim ! Je redescend d'un coup, ce n'était pas la faute à cette brave machine qui ne fait que ce qu'on lui dit de faire ! J'en viens à me dire que PrusaSlicer 2.6.0 n'est pas si stable que ça. Par chance, je l'ai laissé ouvert sur la dernière pièce, je re-exporte, mais sur mon RAMdisk cette fois-ci : Tout est parfaitement en ordre. Après avoir épluché tous les G-Codes que j'ai généré, j'ai enfin trouvé un point de convergence menant directement au coupable : C'est mon vaillant mais vieillissant PC fixe qui corrompt les fichiers exportés vers les clé USB, uniquement sur les ports USB3... Tous ceux que j'avais exporté depuis mon portable récent sont exempts de défaut. Soyez prévenus, et n'accusez pas toujours vos imprimantes de tous les problèmes. Pour référence, sur la pièce défectueuse avec Input Shaper, voici la surface "propre", à prendre avec des pincettes puisqu'il y a eu corruption de G-Code avec déplacements intempestifs de la tête. J'ai encore perdu du temps avec cette histoire, mais tout fini bien. Je vais pouvoir reprendre les tests que j'avais prévu ce week-end. @Alpes86, pour information je surveille mon PEI lisse, pour le moment aucune trace dans la zone de homing.9 points

-

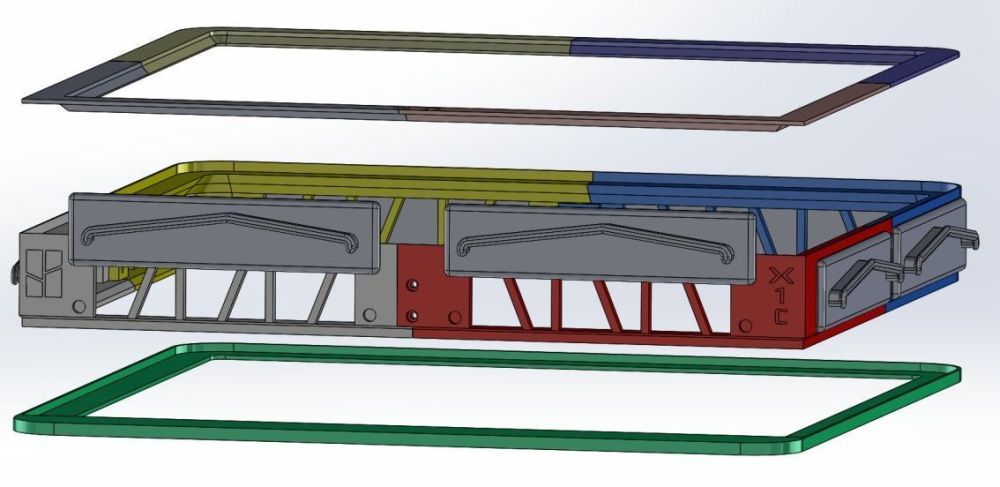

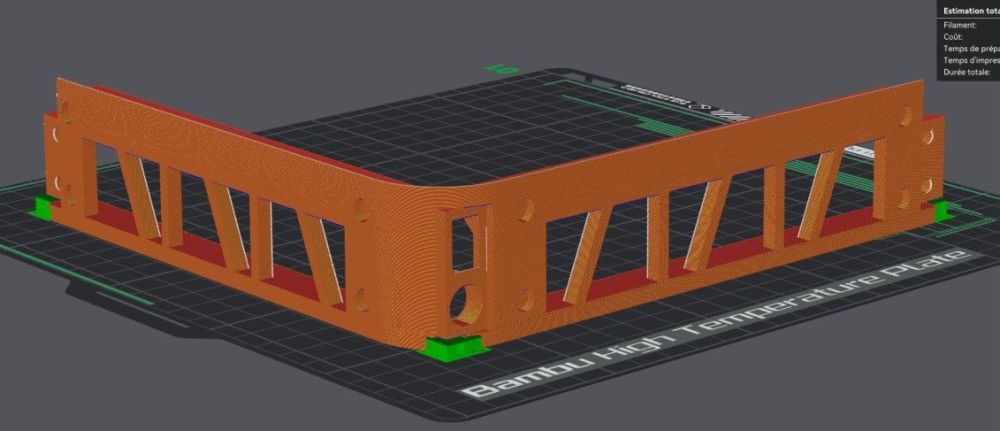

Aussi curieux que ce soit, je n'ai jamais autant imprimé d'améliorations (certaines indispensables, certaines un peu moins) que pour la Bambu Lab X1C dans mon cas. Ce topic pour recenser les améliorations et donner des idées aux autres possesseurs de Bambu. Il est conseillé pour beaucoup de ces objets de les imprimer en ABS ou PETG afin de résister aux températures à l'intérieur voire autour de l'imprimante. Je vous mets à chaque fois l'objet que j'ai retenu (parmi les N versions et remix disponibles, parfois très nombreux !), j'ai imprimé tous ceux de ce post (la plupart des photos sont les miennes, mais pas toutes). Et j'en oublie, mais c'est déjà un début. N'hésitez pas à partager les votres. Sommaire. A. Où trouver des items à imprimer pour améliorer la Bambu Lab ? B. Les items indispensables. C. Les items indispensables pour AMS. D. La catégorie "objets additionnels". E. La catégorie "il faut encore que je m'y penche". F. La catégorie "gadgets" Bambu. ------ A. Où trouver des items à imprimer pour améliorer la Bambu Lab ? Sur les sites classiques : - sur printables.com (c'est là où, je trouve, il y a le plus d'activité et d'items en rapport avec les Bambu) : lien vers la recherche "most downloaded", lien vers la recherche "nouveaux uploads Bambu Lab", lien vers ma "collection" personnelle d'items Bambu Lab m'ayant intéressé - sur Thingiverse (pas grand chose, mais ce site n'est-il pas en perte de vitesse) : https://www.thingiverse.com/search?q=bambu+lab&page=1&type=things&sort=relevant - sur Thangs : https://thangs.com/search/bambu lab?scope=all - sur Cults3D (pas grand chose non plus) : https://cults3d.com/fr/recherche?q=bambu+lab (beaucoup d'objets se retrouvent sur chaque, mais il y a parfois des différences - çà vaut le coup de faire le tour) B. Les items indispensables. - Le support pour le fan intérieur, quasi indispensable, à imprimer en ABS/PETG pour résiter à la chaleur de la chambre. Plutôt que celui fourni sur le wiki officiel, préférez plutôt ce modèle : https://www.printables.com/model/256442-bambu-lab-aux-fan-saver/comments/447422 pour les Bambu "v1" (le fan est juste collé de base avec des scotchs 3M double-face) (c'est celui que j'ai imprimé pour la mienne) ou celui-ci pour les Bambu "v2" (fan vissé) https://www.printables.com/model/311255-bambu-lab-aux-fan-saver-20 : - Un support vertical à mettre à côté pour faire tenir les plaques supplémentaires : https://www.printables.com/model/270579-bambu-lab-x1c-plate-holder/comments/447985 - Un purge bucket pour collecter les scories expulsées à l'arrière - il y a 36 modèles, celui là me semblait clairement mieux, pas trop grand, bonne collecte, aimants) : https://www.printables.com/model/291141-bambu-lab-x1-purge-bucket/comments/448965 - Des bases GRIDFINITY pour permettre de ranger tout son bordel au-dessus de l'imprimante. Compatible AMS ! Il y a plusieurs versions, avec ou sans LED en dessous, j'ai pris cette version "sans". Voir ce post sur le forum sur ce qu'est GRIDFINITY, si vous ne connaissez pas, je vous encourage vivement à vous y pencher. Pour ma part j'ai imprimé niveau boitiers : un 1x1 pour le tube de glue, un 3x2 pour les clips, ..., le 2x2 en support des pinces, un 1x1 pour chargeur de lampe OLight (histoire d'en avoir une toujours chargée sous la main), ... Cette photo d'exemple n'est toutefois pas la mienne mais çà donne une idée (il faut que j'en prenne une de mon installation) : https://www.printables.com/model/287407-bambu-lab-x1-gridfinity-base-without-light Ce lien par exemple pour une case Gridfinity 1x1 pour le tube de colle Bambu : https://www.printables.com/model/355112-gridfinity-glue-stick - Des clips pour maintenir les plaques en place et éviter le warping, particulièrement pour les grosses pièces en ABS. En imprimer 4, 2 de chaque type(voire plus au besoin). https://www.printables.com/model/321213-bambulab-x1-bedclamps-for-big-prints - Le petit clip pour permettre de passer le volume d'impression en 256x256x256 au lieu de 250x250x250, tel que décrit sur le wiki : https://wiki.bambulab.com/en/knowledge-sharing/print-volume-limitations - Dans le même ordre d'idée, à imprimer avant d'en avoir besoin, depuis le WIKI officiel : l'outil aidant à démonter la tête "gear removal tool" : https://wiki.bambulab.com/en/x1/troubleshooting/extruder-clog - Réducteur de son : une partie du bruit vient du fan à l'arrière. Plutôt que de le remplacer, il est possible de positionner un réducteur de son par l'extérieur (qui va faire perdre quelques décibels, à priori sans augmentation de température). Il y a très nombreux modèles, tous plus ou moins sur le même principle ("boite" à positionner avec vis et/ou aimants, et un cheminement particulier du flux d'air pulsé en sortie du ventilateur). Tous sont normalement compatibles avec le hub pour AMS (j'ai imprimé un de tous premiers mufflers proposés, et il passe tout juste avec le hub AMS). Celui ci est toutefois sans doute le plus recommandé : https://www.printables.com/model/338482-bambu-x1-ams-hub-exhaust-muffler-fan-silencer (chercher "muffler" sur printables.com pour trouver d'autres modèles) C. Les items indispensables pour AMS. - Des containers pour absorbeur d'humidité : afin de pouvoir mettre des billes de silice libres, sans en éparpiller partout. Ce modèle est compatible AMS v3, et on peut continuer à utiliser le cache d'origine pour un rendu plus propre : https://www.printables.com/model/322613-new-bambu-lab-silica-gel-desiccant-tray - Des boites pour aborbeur d'humidité à mettre à l'avant de l'AMS : idem, il y a 36 modèles, j'ai choisi ceux ci (faciles à installer, encoche arrière si vous devez réparer votre AMS, et version pour hygromètre qui se trouve sur aliexpress pour 2€, avec 2 piles LR44) : https://www.printables.com/model/292343-silica-dry-box-for-bambulab-ams et https://www.printables.com/model/299215-bambulab-ams-dryer-pod-with-indent-for-ams-fix - Un "Y Splitter" pour permettre de garder branchés à la fois le spooler simple et à la fois l'AMS. Il faut des connecteurs pneumatiques, j'ai pris ceux-ci (boîte de 20 pour 10€ sur amazon). Le modèle : https://www.printables.com/model/308131-bambu-lab-y-splitter-with-pc4-m10-pneumatic-connec - En complément, il faut une pièce pour permettre d'espacer le support du spool d'origine (pour que les cables de l'AMS puissent passer), j'ai pris celui-ci, il permet pile d'utiliser des vis M3x30mm (j'ai pris ce kit sur amazon, je n'en n'avais pas des si grandes) et il y a un espace pour positionner les cables en dessous : https://www.printables.com/model/315677-bambulab-x1-spool-holder-extender/comments - Et tant qu'on y est, des clips pour attacher les 2 cables de l'AMS ensembles : https://www.printables.com/model/276184-bambu-lab-ams-cable-clip D. Dans la catégorie "objets additionnels". - Des pièces pour aider à sortir la carte SD, qui sinon est en effet assez difficile à extraire (peuvent se clipser n'importe où autour de l'écran histoire de ne pas les perdre) : https://www.printables.com/model/271315-bambu-x1-printer-micro-sd-ejector - Des risers pour sur-élever la vitre du dessus : préférez la version "avec aimants" pour une meilleure tenue en place. Usage marginal au final (beaucoup d'impressions se font finalement vitre fermée). Soit ce lien : https://www.printables.com/model/314181-bambu-lab-x1-top-glass-lid-cover-riser-holder-shim - Un boitier interne pour mettre des billes absorption d'humiditié. Pas indispensable, mais si jamais vous vouliez vraiment avoir des billes de silice à l'intérieur. Attention, cette boite se couple bien sûr avec le support pour ventilateur interne linké plus haut. https://www.printables.com/model/344792-desiccant-box-for-bambu-lab-fan-support - Une pièce facilitant le nettoyage des déchets à l'intérieur du caisson, pour pouvoir + facilement les évacuer à l'aide d'une balayette. https://www.printables.com/model/288373-bambu-lab-x1c-p1p-filapoop-scoop-base-insert-plast ou https://www.printables.com/model/345528-waste-recovery-base-insert-for-bambu-lab-x1 E. La catégorie "il faut encore que je m'y penche". - Un mécanisme pour placer des LED au dessus. Il y a 36 modèles, j'ai du mal à choisir, d'autant que tous ne sont PAS compatibles avec les AMS v3 (beaucoup ont une forme "carrée" qui ne matche que les v1 / v2, alors que les v3 sont un peu moins larges niveau espacements entre les pieds à l'avant qu'à l'arrière). Exemples : https://www.printables.com/model/326664-bambu-lab-x1c-led-bracket, https://www.printables.com/model/320939-bambulabs-ams-attached-lightbar, https://www.printables.com/model/260470-bambu-lab-x1-chamber-light-ring-frame, https://www.printables.com/model/280168-bambu-lab-x1-led-light-frame, https://www.printables.com/model/265701-bambu-lab-x1c-light-frame, https://www.printables.com/model/273214-bambu-lab-x1-ams-riser-frame-with-leds, https://www.printables.com/model/271784-low-profile-led-frame-for-bambu-x1-and-others, ... - Des QR code à imprimer / coller sur les plaques Bambu de vendeurs tiers. Pour qu'elles soient reconnues comme des plaques officielles. A coller et à recouvrir de "quelque chose" (résine epoxy, ...) pour que çà résiste à la chaleur de la cambre voir à l'eau en cas de nettoyage des plaques. Voir : https://www.printables.com/model/335511-bambu-labs-smooth-pei-gr https://www.printables.com/model/330476-bambu-lab-bed-sheet-qr-codes-xile6 https://www.thingiverse.com/thing:5535223 Ex. : F. La catégorie "gadgets" Bambu. - Des dessous de verre en fac-similé des plaques Bambu. Parfaits pour le salon quand vous avec des geeks à la maison. https://www.printables.com/model/341733-bambu-lab-build-plate-coaster8 points

-

Hello, J'ai cherché sur le Net un aérateur avec LED, mais je n'ai rien trouvé qui me convenait. J'ai donc créé le mien en m'inspirant du logo Bambu Lab. Je vous le propose pour ceux qui seraient intéressés de garder la vitre fermée avec un AMS par exemple. Je n'en ai pas encore, mais c'est un achat que j'envisage prochainement. Je suis en train d'imprimer les couvercles aimantés. Je suis en panne de filament gris J'ai utilisé des inserts commandables ici : https://www.amazon.com/dp/B08T7M2H4S?psc=1&ref=ppx_yo2ov_dt_b_product_details Pour l'interrupteur c'est ici : https://fr.aliexpress.com/item/32987717201.html?spm=a2g0o.order_list.order_list_main.107.7ab75e5b1mpcCF&gatewayAdapt=glo2fra L'alimentation 12 V : https://www.amazon.fr/dp/B0B9BFTY3T?psc=1&ref=ppx_yo2ov_dt_b_product_details La prise femelle 12 V : https://www.amazon.fr/dp/B09QJ4P34J?psc=1&ref=ppx_yo2ov_dt_b_product_details Les aimants : https://www.amazon.fr/dp/B0B5RGXYQM?psc=1&ref=ppx_yo2ov_dt_b_product_details Les fichiers : Avant gauche.STLAvant droit.STLArrière gauche.STLArrière droit.STLTPU avant gauche.STLTPU avant droit.STLTPU arrère gauche.STLTPU arrère droit.STLCouvercle avant.STLCouvercle arrière.STLCouvercle gauche droite.STL EDIT : Les dernières photos avec les couvercles malheureusement dans un autre gris qui suit moins avec la machine. C'est dur de choisir une couleur à partir d'une photo8 points

-

8 points

-