Classement

Contenu populaire

Contenu avec la plus haute réputation dans 09/11/2018 Dans tous les contenus

-

Sauf que les prix que tu donnes c'est du direct "china", sans TVA, sans charges sociales, sans impôts, avec des tarifs d'expéditions imbattables. Sans parler du dumping gouvernemental chinois qui finance tout ça pour inonder le marché et tuer dans l’œuf tout autre initiative. Un SAV, ça se paie, il y a des gens derrière qu'il faut rémunérer. Je pense que Dagoma, fais au mieux pour le prix qu'il propose.5 points

-

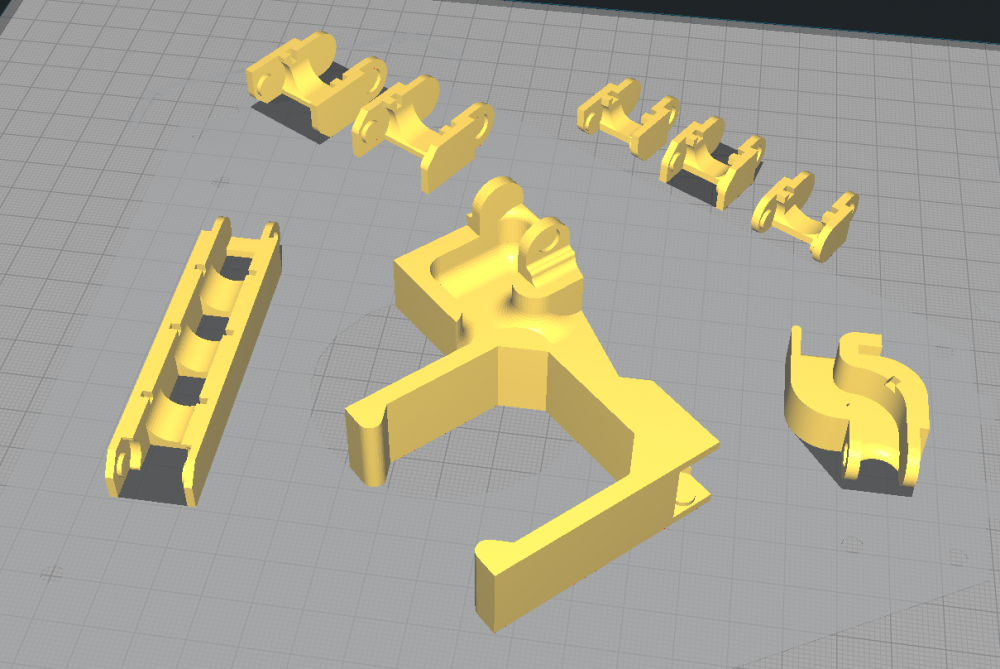

Bonjour, bonsoir les copains copines fous du plastique... Je me suis fixé comme objectif de fabrique un(e) chaine câble pour mon alfawise u20 histoire d’apprendre quelque base sur fusion 360 et sur l'impression 3d Pour simplifier (ou compliquer ^^) la chose j'essaie de faire un système sans perçage, vissage, sans même devoir couper les câbles ou autre (espérant avoir assez de longueur avec les câble d'origine) simplement des emboitement ou clips Le but final est d'avoir 1 seul "fourreaux, gaine" qui sort de la machine Les câbles des ventilo et buse vont passer derriere le moteur de l'extrudeur, les câbles des moteur X et E vont rejoindre ceux de la buse +ventilo derriere le moteur E et tous ça va descendre derriere le moteur Z, rejoindre les câble du plateau + moteur Y, et sortir le tous derriere le moteur du Z Après quelque recherche et essaie, je commence à avoir un résultat qui ressemble à quelque chose d’intéressant mais j'aimerais avoir avis et remarque... Je partagerais les fichiers terminé si certain voudrons reprendre2 points

-

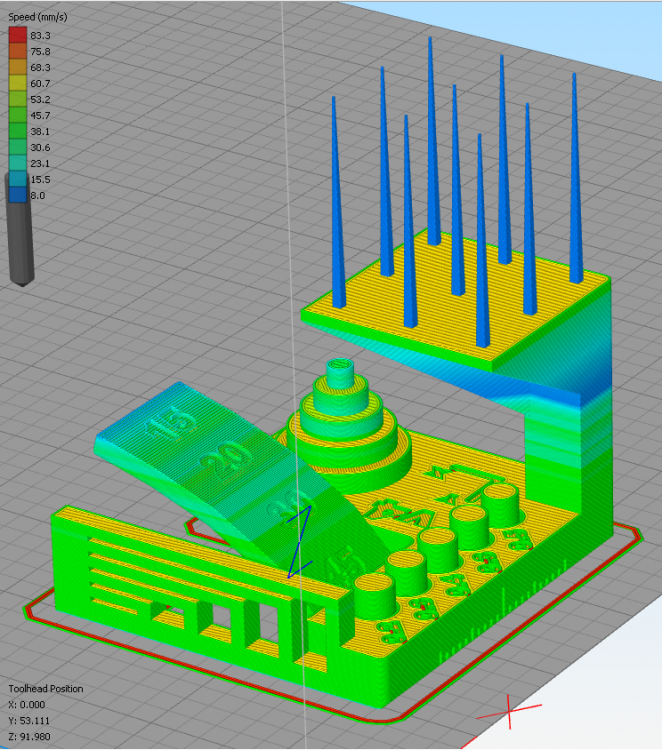

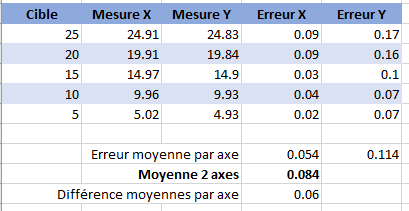

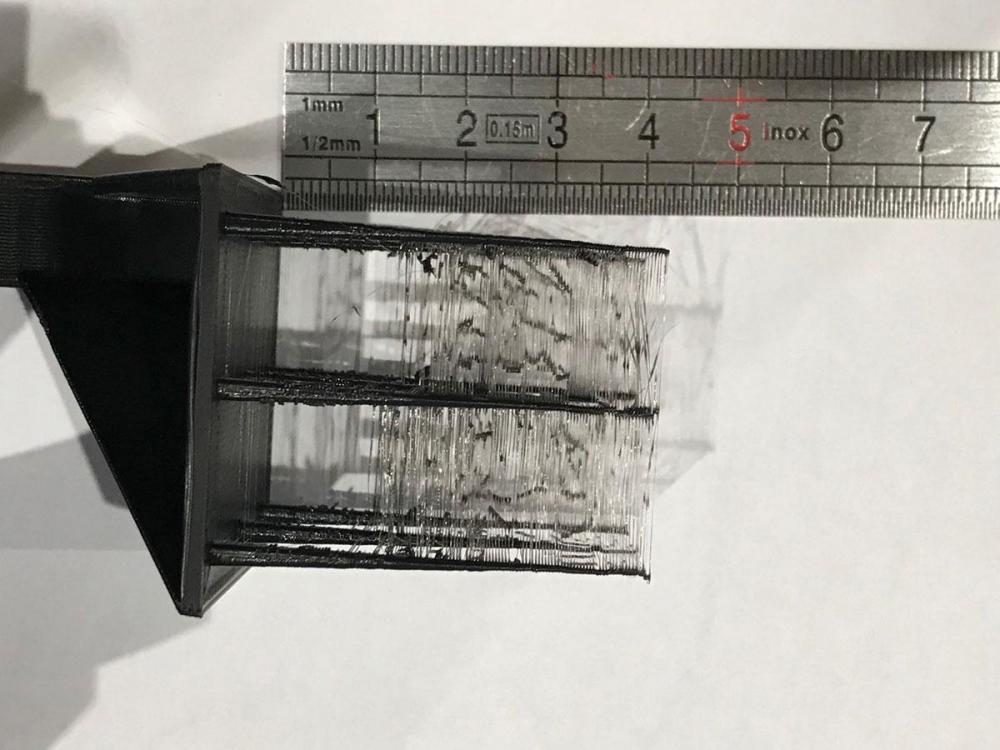

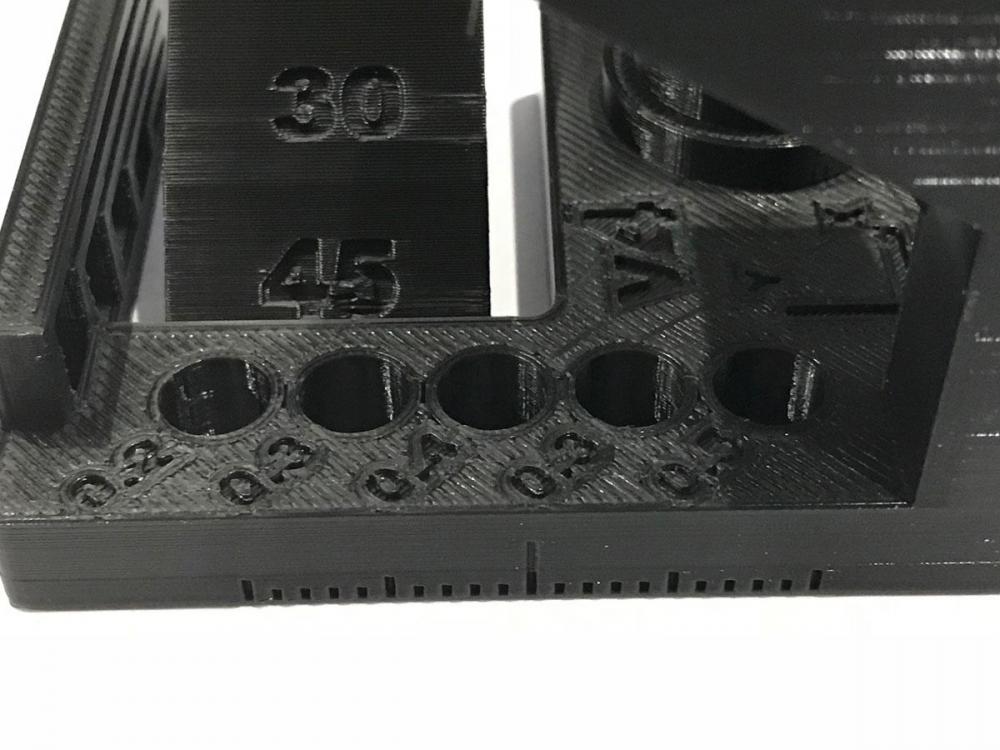

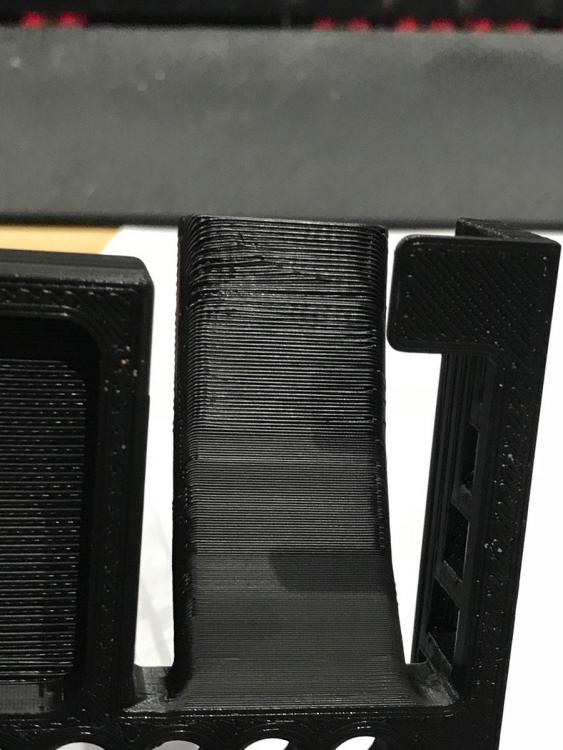

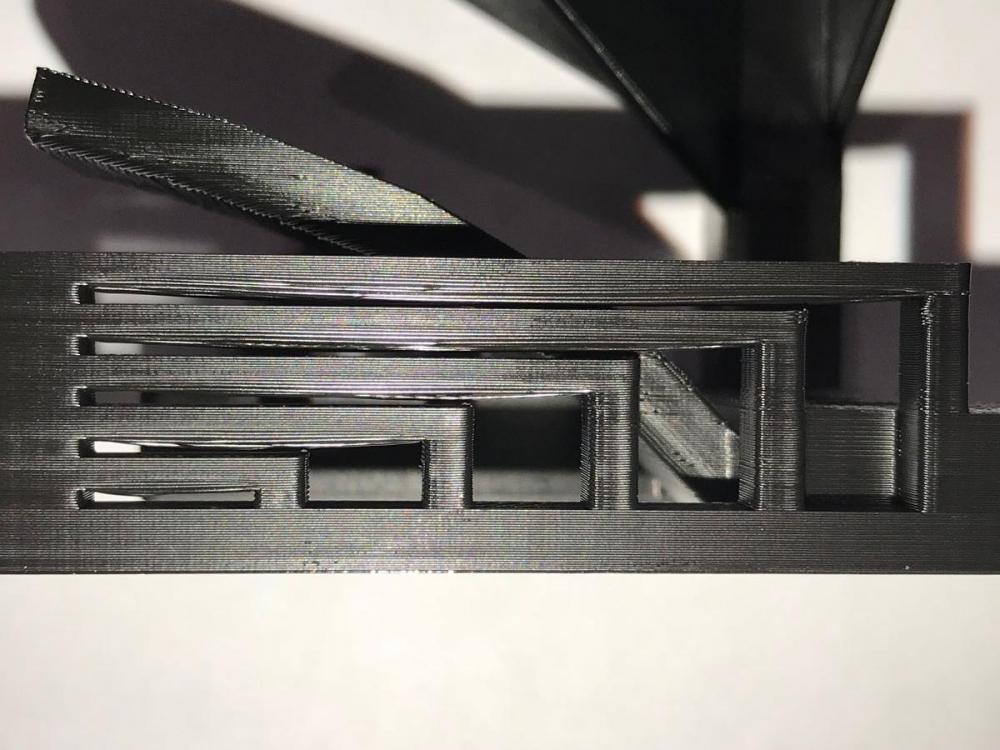

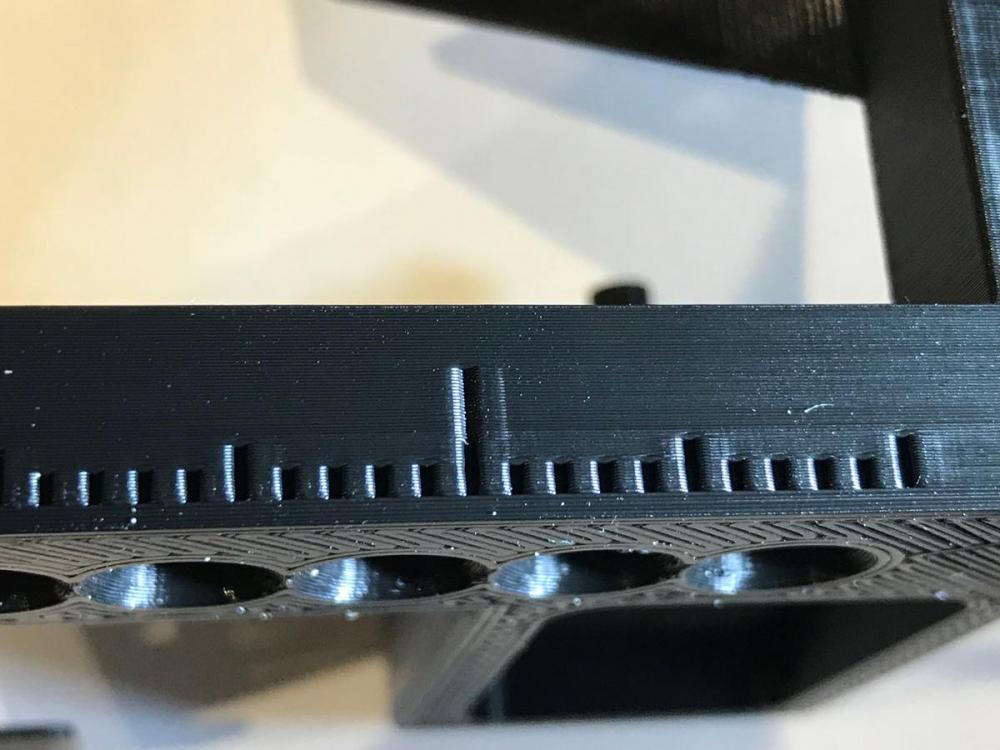

Bonsoir à tous, Comme j'ai pris un peu de retard sur mes modélisations, je n'avais plus rien à donner à manger à ma bécane. Je lui ai donc fait faire un petit exercice, histoire qu'elle garde la forme (elle avait tendance à feignanter ces derniers temps). Elle a imprimé ça : https://github.com/kickstarter/kickstarter-autodesk-3d/tree/master/FDM-protocol Paramètres : - slicing avec S3D v4.1 - Buse 0.4mm, couches de 0.15mm, t° 200°C, plateau à 60°C, vitesse nominale à 80mm/s, ajustée par S3D en fonction de la zone (c'est d'ailleurs une option que je trouve très bien pensée dans ce logiciel), ventilation à 50% (ajustée par S3D en fonction de la zone, autre option bien utile) - filament PLA ICE "brave Black" Imprimante : Alfawise U20 équipée de 2 dampers (X et Y) et de 4 TL-smoothers, avec petsfang + ventilo 5015 pour refroidir le filament et un bricolage maison pour refroidir le radiateur de la tête pour cause de ventilo d'origine HS (ce bricolage, réalisé avec un powerbank et un ventilo 5V, alourdit considérablement la tête). Plateau en miroir + laque Vivelle Extrême. Résultats : 1/ Dimensional accuracy => 5 pts (je vais quand même voir comment améliorer la précision de mon axe Y) 2/ Fine flow control => 2.5 pts Les pics font tous largement plus de 30mm, mais il y a pas mal de toiles d'araignée (stringing) à partir de 12mm. Pourtant, j'ai baissé manuellement la t° de fusion à 180°C sur les 8 derniers mm pour voir si ça changeait qqch, mais non. Si quelqu'un a une idée pour améliorer ça, je suis preneur. 3/ Fine negative feature => 5pt Aucun problème pour enlever les 5 cylindres. Les 4 premiers sont restés sur le plateau quand j'ai décollé la pièce ; pour le 0.2mm, j'ai dû le pousser un peu, mais il est sorti sans problème. 4/ Overhangs => 3 pts On voit un net changement d'état de surface sur les dévers de 15° et 20°. 5/ Bridging => 5 pts Aucun contact entre les ponts. J'avoue que je craignais un peu le plus grand. Je n'avais jamais rien imprimé avec un tel bridge, mais c'est bon à savoir. J'ai aussi été bluffé par la qualité du plafond de la cavité située sous les cylindres empilés façon gâteau de mariage. C'est juste impeccable alors qu'il n'y avait aucun support. 6/ XY resonance => 2.5 pts A peu près la même résonance en X et en Y. Mais je m'attendais à pire sur le X du fait du poids actuel de la tête (quasiment 200g de trop à cause du powerbank). 7/ Z alignment => 2.5 pts Là je ne suis pas tout à fait certain de ce que ça devrait donner si ça cloche, mais bon, je ne vois aucun défaut qui se manifeste à intervalles réguliers, donc c'est ok selon leur critère. Conclusion : Ma brave U20, avec ses réglages actuels et le filament ICE noir, obtient un très très honorable 25.5/30. C'est-à-dire mieux que ce qui est annoncé pour une Prusa MK3... Pas sûr que la Prusa de référence ait été optimisée, mais bon, ça montre quand même qu'une machine à 240 €, légèrement modifiée et bien réglée, peut sortir des impressions de bonne qualité. D'autant qu'il y a sans doute encore une petite marge de progression (le stringing en particulier, qui me contrarie un tantinet, mais aussi l'état de surface à certains endroits). Si vous avez des commentaires à faire, ou des idées pour améliorer encore les choses, n'hésitez pas.2 points

-

2 points

-

***** ULTIMOD V1.0 ***** By Bezain Bonjour à tous. Après des semaines et des semaines de développement, je suis heureux de vous proposer mon mod aujourd'hui pour la Discoeasy 200. C'est un mod Ultra complet, comme je vais essayer de l'expliquer dans ces lignes, mais surtout ULTRA EFFICACE Les solutions mécaniques choisies garantissent que tout est réellement contraint. La qualité d'impression fait un réel bon en avant. Ce mod part des constats suivants: La Discoeasy est une bonne petite imprimante, mais qui souffre de quelques défauts mineurs. Sa rigidité, son manque de perpendicularité des axes, son wooble, ainsi que son absence de réglage de nivellement du plateau autrement que par la solution software. Tout ceci trouve une solution dans ce mod. Il vous apporte de plus un éclairage homogène de la pièce imprimée. Vous pouvez faire toutes les modifs, ou simplement en choisir quelques unes. Voici en quelques mots comment tout cela fonctionne. LA RIGIDITE l'idée est tout d'abord d'apporter de la rigidité à la machine. Pour cela des mods existent déjà. En revanche, à moins que vous ne disposiez d'une précision de coupe des barres en acier assez élevée, rien ne vous garantit que vos barres de renforts ne viennent effectivement s'appuyer sur chaque face à leurs extrémités, et donc jouer réellement leur rôle. L'ensemble peut alors bouger, et on perd en rigidité. Un demi millimètre de défaut de coupe sur la longueur des tiges de renfort peut provoquer plusieurs mm de déplacement des axez Z latéralement. Dans l'Ultimod, les supports hauts intègrent un réglage micrométrique par vis, qui vous permet de réellement mettre "en pression" ces vis contre les barres de renfort, et donc de s'assurer que tout l'ensemble est réellement contraint, même si vous n'avez pas une précision de coupe extrême. . Au final, une bien meilleure qualité d'impression, et la capacité d'augmenter alors la vitesse d'impression. Les accélérations / décélérations ne font plus trembler la machine dans tous les sens. L'ORTHOGONALITE DES AXES Par ailleurs, ces vis pression permettent également de régler la perpendicularité de tous les axes. En effet, quand les axes Z font monter la tête, si ceux ci ne sont pas parfaitement perpendiculaires au plateau, alors au bout de 15cm de hauteur vous pouvez facilement arriver a plus de 2 ou 3 mm de décalage, que ce soit en axe Y, ou et surtout , en X. Avec ce sytème de réglage, on obtient facilement le 1/10e de précision sur 150mm de hauteur (Vérifié au comparateur sur la mienne). En agissant sur ces vis , vous corrigez la perpendicularité des axes dans la direction voulue. Là , c'est un gain réel de précision d'impression. Vos faces imprimées seront parfaitement perpendiculaires. Plus de décalage sur les pièces hautes. LE WOOBLE Le wooble sur cette machine est principalement dû au fait que précisément, les axes Z ont tendance a vibrer. Il est pour moi beaucoup moins du à la solution mécanique retenue par dagoma, qui fonctionne, qu'à ces vibrations des tiges verticales qui soutiennent l'axe Z. Un bon système d'anti wooble doit permettre aux tiges filetées d'osciller sans que les chariots Z ne bougent latéralement. Il est illusoire de croire que des tiges trapézoidales règleront le problème. Les coupleurs sont par nature mécaniquement peu précis, sans parler des axes des moteurs dont la coaxialité n'est pas du tout garantie non plus. Il faut donc que ces tiges puissent bouger librement, mais surtout que le reste soit suffisamment rigide pour ne pas se faire entraîner par ce mouvement parasite des tiges filetées. Avec ces renforts, les supports Z ne bougent plus d'un poil. J'obtiens des impressions sans aucun wooble, sans viz trapézoidales ou autre système que celui d'origine. Le mécanisme anti wooble joue alors complètement son role, la tige filetée pouvant osciller sans que le chariot Z ne bouge d'un millimètre.Une photo en bas de page vous donne une idée, en impression rapide, avec du filament cheap a 16€ L' IMMOBILITE DE LA MACHINE On voit un peu de tout pour lutter contre les vibrations de la machine. Afin d'avoir une solution efficace, il faut réfléchir à ce que l'on fait. Placer juste un tapis style antidérapant sous la machine ne fait que concentrer les vibrations dans la machine, au lieu de les évacuer. En effet, l'ensemble étant léger, c'est uniquement votre imprimante qui va pouvoir se ballader sur un support souple, qui lui permet de bouger a petite échelle, celle des vibrations. Certes vous aurez l'impression qu'il y a moins de vibrations, mais en réalité c'est juste le support qui ne vibre plus, l'imprimante elle, bouge dans tous les sens. mais on n'entend plus le support sur lequel elle est posée vibrer, donc on a l'impression que cela fonctionne. En réalité, vous autorisez votre machine à se déplacer au rythme des vibrations. Pour faire simple, par exemple, votre tête part très rapidement à droite, puis elle s'arrête. Sous l'effet de la décéleration, la machine va vouloir partir dans son ensemble à droite. Le tapis souple le lui permet, et votre machine se déforme, ce qui résulte dans une moins bonne qualité d'impression. Il faut en premier lieu donner de l'inertie aux parties fixes de la machine, afin qu'elles soient moins vulnérables aux vibrations, et les rendre le plus immobile possible. Puis évacuer ces vibrations En fixant l'imprimante grâce aux trous de fixation des pieds, vous apportez énormément d'inertie et de rigidité à l'ensemble. C'est réellement la partie la plus efficace. L'idéal est de fixer l'imprimante à une structure très lourde. dans mon cas, j'ai opté pour des chutes de plan de cuisine collées entre elles (4 épaisseurs), cela doit peser pas loin de 20kg Ensuite, l'ensemble est fixé sur un tapis épais qui lui, absorbe les vibrations de l'ensemble, évacuées par le socle. LE NIVELLEMENT DU PLATEAU Clairement, je trouve que le nivellement auto du plateau ne marche pas très bien. Selon les températures, les mises en route de ventilo, le systeme détecte parfois des écarts aberrants, et au final les coupleurs Z tournent en permanence pour compenser le mauvais nivellement du plateau. A la base, le nivellement soft est là pour pallier le mauvais nivellement mécanique du plateau. Mais plus celui ci sera bien réglé à la base, et moins le soft interviendra. Donc, moins les coupleurs Z tourneront pendant l'impression d'une couche. Ce qui garantit , là encore, une meilleure qualité d'impression. Le sytème de nivellement du plateau est très simple: de simples rondelles grower associées a des rondelles plates. Pas d'entretoises ou de ressorts trop hauts qui risquent de générer du balourd. LA encore , le système n'a plus de degré de liberté. LE SILENCE DE LA MACHINE Les roulements LM8UU chinois sont une véritable catastrophe. J'en ai changé 6, pour des SKF. Les barres n'étant pas calibrées on ne peut pas changer tous les roulements, sous peine de voir trop de jeu ou des coincements apparaitre. J'ai donc changé les 4 roulements du plateau, et seulement 2 roulements des chariots verticaux ( 1 de chaque côté, dans le logement où il y en a 2) J'ai essayé d'en mettre ailleurs, mais cela donne trop de jeu au final. En revanche, rien qu'avec cette modif, vous allez retrouver le silence d'une machine fluide et qui ne lutte pas... Je n'entends plus que le bruit des moteurs et du ventilo .. un bonheur LA PROTECTION DE L' ELECTRONIQUE J'ai simplement fixé une plaque de plexi découpée aux bonnes dimensions afin de protéger l'éléctronique et le reste des petits débris d'impression, et de la poussière. L' ECLAIRAGE DE LA MACHINE C'est un peu la partie Tuning de la machine . Les passages de câbles sont noyés dans des extrusions courbes qui traversent les pieds pour les faire ressortir près de l'éléctronique Cela vous permettra d'éclairer votre pièce en impression. Au choix, soit vous câblez ceci sur le 12V de la machine, soit vous reliez ceci à un interrupteur en façade, sur laquelle il suffit alors de prévoir un emplacement . Je n'ai pas proposé de façade modifiée car cela est très simple à faire et dépend de chaque interrupteur choisi. Juste un bémol cependant: J'ai branché cela brut de décoffrage sur l'alim de la carte, et cela fait parfois clignoter légèrement les leds, l'alimentation devant être très parasitée par les variations de tension dues aux mise sen routes de ventilo , moteurs etc .. Un petit condensateur devrait faire l'affaire, mais je ne suis pas un expert en électronique. EDIT DU 28/04: J'ai changé l'alimentation par une alimentation plus puissante, et les LED ne clignotent plus du tout. Un mot concernant l'écran: Je trouvais plus pratique dans mon cas de le déporter, comme vous pouvez le voir sur les photos. J'ai donc prévu un passage de nappes sous les pieds. Pour ceux qui préfèrent fixer l'écran sur un pied de renfort, il suffit de créer une petit pièce en L et de la fixer au pistolet à colle sur un des pieds. ET LE RESULTAT DE TOUT CELA ? Honnêtement, j'ai réellement gagné en qualité d'impression. Je vais poster des photos, faites avec du Icefilament, à 16€ sur amazon, en mode rapide à 0.2mm. J'obtiens des résultats que je trouve bluffants par rapport à ce que j'obtenais avant. Voici un exemple : Comment imprimer tout cela ? J'imprime avec S3D, en couches de 0.2. Remplissage de 30% afin d'avoir une bonne rigidité. Je laisse la vitesse à 100% sur l'écran. Pas de supports nécessaires, sauf pour les fixations hautes, au niveau des fentes qui permettent le serrage des logements pour les barres horizontales en haut de la machine. Le mieux est d'insérer des supports manuellement , ( je le fais sous S3D ) EDIT 10/04/2017: L'impression sans supports passe sans problème, pour toutes les pièces. A chaque fois, je n'ai fait que la pièce gauche, il vous suffit de faire un symétrie dans votre slicer pour la pièce droite. ***** Voici les liens sur Thingiverse: ***** http://www.thingiverse.com/thing:2081039 Quel est le matériel nécessaire ? Pour les renforts : 12 écrous nilstop 3mm 12 vis tête hexagonale M3x20mm (ou 8 M3x16mm et 4 M3x20mm) 4 tiges cylindriques diamètre 8mm de 344mm de long Pour le nivellement du plateau: 4 rondelles grower diamètre 3mm 4 rondelles plates diamètre 3mm Pour la fixation à la table: J'ai opté pour 4 vis a bois Torx de 6mm de diamètre, 30mm de longueur. Plus des rondelles sous la tet des vis. Pour la plaque de plexi. une plaque de plexi 2mm de 334 par 154.Le schéma de découpe est donné plus bas. La découpe sefait à la scie sauteuse, lame fine et vitesse très lente afin de ne pas fondre le plexi. Laissez bien le film de protection sur le plexi pedant la découpe, afin de ne pasrayer laplaque avec la semelle de la scie sauteuse. 2 vis M3 x 5 à 8 mm Pour l'éclairage: 4 bandeaux à LED achetés sur Ama..n 12v de 30cm ( je ne sais pas si je peux donner le lien ici) Ils sont trop longs, mais on peut couper les trois dernières leds, ce qui donne la longueur parfaite pour les faire loger dans les supports du câble électronique tout simple pour raccorder cela à l'alimentation de la carte. Un interrupteur si vous voulez pouvoir commander cela séparément de l'alimentation de l'imprimante. Comment monter tout ceci ? Pour les renforts par triangulation: Démonter les faces avant et arrière, ainsi que le plateau, et détendre la courroie. Insérer un écrou nilstop dans chaque emplacement prévu, puis une vis M3 dans le trou correspondant, sans serrer Vérifier que l'impression de vos pieds soit bien propre, sinon l'emboitement ne sera pas parfait. Insérer les pieds sur les axes, puis les glisser jusqu'à les rentrer bien en contact avec les pieds initiaux. Cela doit s'emboiter parfaitement. Serrer alors les vis M3, et remettre les faces avant. Démonter les fixations hautes originales. Installer les tiges de 8mmx344mm dans les pieds. prendre les nouvelles fixations hautes, y insérer les ecrous nilstop dans les logements situés dans les trous d'arrivée des barres de renforts, et insérer un vis de réglage M3x20mm en face. Puis monter les fixations hautes. Si vous souhaitez installer l'éclairage, c'ets le moment de le faire. j'ai collé les bandeaux a led au pistolet à colle dans leur logements, l' adhésif de ces trucs là n'étant pas terrible. C'est le moment de passer les câbles dans les trous des supports à led, puis dans les fourreaux des pieds. Ils vont ressorti à l'intérieur de l'imprimante, sous le premier rail. J'ai ensuite utilisé de petits dominos pour relier ça à l'arrivée de l'alimentation de la carte. Mais vous pouvez insérer en série un interrupteur si vous souhaitez pouvoir couper l'éclairage pendant l'impression. Un petit condensateur ne ferait pas de mal je pense (cf plus haut) Vous pouvez ensuite monter la plaque de plexi. En passant par le coté, et en la tordant un peu , normalement ça passe. Mettez la en place et repérez a quel endroit doivent se trouver les trous pour les vis. Retirez la puis percez ces trous à la mèche diamètre 4. Elle se fixe avec deux petites vis M3, sur les trous restant. Attention, il ne faut pas que les vis soient trop longues pour ne pas venir buter contre celles qui maintiennent la carte en dessous Ensuite, c'est le moment de remonter le plateau. Dans l'ordre, on doit avoir, de bas en haut: la rondelle plate qui se pose sur les supports orange , la rondelle grower sur la rondelle plate, le plateau, puis la vis. J'ai opté pour des vis plus longues que celle d'origine afin d'être sûr qu'elles débordent des écrous nilstop en dessous. Comment régler tout ça ? Il est important de faire les choses dans l'ordre, sinon ça peut vite devenir compliqué, chaque réglage influençant les autres. 1 - Réglage du nivellement du plateau: La méthode que j'utilise est de d'abord régler le parallélisme sur l'axe X du plateau avec les barres horizontales sur lesquelles coulisse la tête d'impression. Pour cela, il suffit de serrer plus ou moins fort les vis, qui compriment les rondelles grower. Ou alors, comme je le préfère, de désactiver l'alimentation des moteurs, puis de tourner légèrement les tiges filetées pour avoir un axe X parfaitement parallèle au plateau. Ensuite, j'utilise une feuille de papier que je glisse sous la buse, et je règle chaque vis afin d'avoir la même pression sur la feuille aux quatre coins du plateau. 2 - Réglage de la perpendicularité des axes. Les vis situés en haut des barres de triangulation von pousser celles ci et tordre ainsi l'ensemble. Non seulement cela vous permet d'être sur que les barres de renfort ne glissent pas dans leur logement, mais cela vous permet de rattraper aussi les défauts de perpendicularité de la machine. J'utilise la méthode suivante: Dévisser les vis qui maintiennent les montants verticaux dans leur base originale. Si vous ne le faites pas, cela risque de tordre la base initiale. Ca marchera tout aussi bien, mais c'est moins esthétique. En faisant cela, vous permettrez aux barres cylindriques de l'axe Z de se déplacer légèrement et de bien laisser leur base en contact avec la table. Je place une équerre au centre du plateau, contre une des barres X, tête d'impression en bas. Je laisse un millimètre entre la barre et l'équerre. Je fais ensuite monter la tête d'environ 150mm. On voit alors la barre se rapprocher ou s'éloigner de l'équerre. on peut déjà en déduire sur quelles vis il faudra agir (en vissant les avant, vous allez pousser les barres X vers l'arrière quand elle sont en haut) Ensuite je fais la même chose, mais cette fois en positionnant l'équerre latéralement contra la tête d'impression. Je monte de 150mm, et la idem, on voit la tête se rapprocher ou s'éloigner de l'équerre. Donc, par exemple, si en remontant , la tête recule et part sur la gauche , alors je visse la vis devant à droite sur les fixations du haut. Cela aura pour effet de repousser l'ensemble vertical vers l'arrière, et vers la gauche. Pour n'agir que dnas une seule direction, par exemple sur la gauche, on visse les deux vis du montant droit de la même quantité. Il faut procéder avec méthode, et penser à dévisser les vis que l'on ne visse pas pour que l'ensemble se contraigne correctement. Ca peut paraitre compliqué à la lecture, mais c'est vraiment simple à l'utilisation. Il faut simplement procéder avec méthode et comprendre ce que l'on fait. Puis, une fois que l'ensemble est mis complètement d'équerre, on serre les vis des pieds bas (les pieds originaux) qui maintiennent les axes Z. Puis, on visse les vis de réglage de la perpendicularité qui ne seraient pas en contact avec les tiges de renfort , afin que tout soit bien en contact. Attention, en faisant ça, il ne faut pas défaire le réglage de perpendicularité.. Donc dès que vous sentez que la vis est en contact avec la barre, c'est bon. Personnellement, j'utilise un multimètre en mode continuité pour être sur que la vis et la tige soient en contact. Voilà... C'est un énorme travail que tout cela m'a demandé. J'étais de plus débutant sous Solidworks, et il m'a fallu bien des dizaines d'heures pour aboutir à ceci. Je partage tout ceci gratuitement évidemment, le but étant juste d'améliorer notre imprimante chérie, de faire profiter la communauté de ce mod. Si vous appréciez ce travail, rien ne vous empêche en revanche de tipper sur Thingiverse. Et j'espère ne voir personne faire une utilisation commerciale de tout ce travail ... J'attends vos retours avec impatience. En attendant, bonnes impressions à tous !1 point

-

Hello tous Ceux qui me connaissent un peu (mes e-potes) savent que ce qui m'amuse le plus dans l'impression 3D, c'est pas de faire "des figurines à la con qui prennent la poussière sur une étagère" mais plutôt de monter, bidouiller, améliorer voire même créer des imprimantes comme je l'ai fait pour ma CR10S "Rework" >>> qui est en permanence en chantier, pour changer un truc, un machin, un bidule ou un autre (dernières lubies : une tête basculante à double extrusion, un changement de plateau, la suppression de la box à côté).... Brèfle, je commence à fantasmer du côté des Deltas, ces machines improbables aux mouvements mystérieux qui échappent à l'esprit cartésien qui ma bite. (pardon...) Et bien sûr, en concevoir une moi-même serait la cerise sur le gâteux... Pas toussuite, hein. Mais va savoir.... Je sais déjà que je vais probablement partir sur 3 montants en V-Slot de 40x20 (à moins que du 20x20 ne suffise) pasque je maîtrise bien le V-Slot maintenant, que les bras seront en carbone-kevlar de chez Décathlon et que je mélangerai allègrement PLA, PETG, alu et MDF. Ne pouvant pas m'approcher des charnières en Hylite de chez Zatsit, j'opterai certainement pour des rotules à billes magnétiques. Ce genre-là >>> ... ou celui ci >>> Alors avant de partir dans des délires trop délirants, j'aimerais savoir (à une vache près) les dimensions du "triangle" de base qui accueillerait des bras de 200mm pour profiter au mieux de leur débattement. Et, corollaire, le diamètre maxi imprimables avec les mêmes bras. Alors je m'adresse à mes vieux cons-plisses habituels Deltistes pour avoir leurs idées, @veeger, @.AleX., @fran6p, qui connaissent le sujet mais aussi @PrBifidus, @rmlc460, @Maeke, @Artazole, @Desmojack, @hidius, @Janpolanton, @Kachidoki, @Tircownet j'en oublie, qui m'excuseront de ne pas les avoir mentionnés.1 point

-

1 point

-

1 point

-

Mieux ou pas, j'aime pas voir les choses pendues (mon côté névropathe) Voir ce poste Il te suffit de la placer sur le bas en lieux et place du haut.1 point

-

J' commenterait plus là-dessus, si vous voulez flinguer vos A8 c'est votre problème. Quand à coupler les moteurs, bien sûr que ça existe, mais tu recommences à chercher trop compliqué.1 point

-

Ha bravo. J'attend qu'elle rentre et je lui montre ta réponse. Tu as beau être à Paris et nous dans le midi tu vas pas être sourd1 point

-

1 point

-

Ou encore en imprimer une comme celle-ci très simple (même si prévue à l'origine pour une Creality CR10, l'Alfawise U20 en est un clone / copie / amélioration ) ou encore ce modèle .1 point

-

Tiens, ma poule!!! Tu sais pas ou trouver, tu demandes à Richard! C'est que c'est un métier, acheteur... Bon, après, pour le délai, on fait avec ce qu'on a!1 point

-

1 point

-

Ouuuuuuuuuiiiiiiiiiii !!!!! bravo, trop fort le yo, à toi de jouer... je posterai une photo ce soir….1 point

-

1 point

-

1 point

-

1 point

-

oui je sais moi aussi des fois, mais je ne suis qu'un homme en fait je voulais tester la carte...1 point

-

Je voulais le même volume d' impression, en fait vu les temps d'impression, surtout avec une buse de 0.2, la moitié me suffirait. Le SAV, c' est ici1 point

-

Je ne comprends pas bien ou est la prise de tête.. J'utilise une feuille de papier A4, et je règle pour qu'elle vibre légèrement quand je la bouge. Mais en revanche, une chose est certaine: je serre au max les réglages du plateau, puis je règle le FDC Z en fonction de ça, et seulement ensuite je relève par les boutons pour ajuster avec la feuille A4. Après, selon que j'enlève la vitre pour la nettoyer ou non, je peux être amené à retoucher d'un 8ème de tour pendant que la jupe est coulée, mais c'est tout. Et ce sur les deux machines, il n'y a pas de raison pour que ce soit différent sur la votre... C'est simple: si c'est bien calé et que la mécanique est bien réglée, aucune raison pour que ça bouge... De toute mainère, ya pas de miracle: avec une buse de 0.4 et des couches de 0.2, ta tête doit être à 2/10ème de mm au moment du home.1 point

-

Pris sur Thingiverse, j'ai craqué pour ça:Marble IMG_0334.mp4 Heureusement mes filles ont accepté de jouer avec moi... Ah oui j'oubliais! PLA phosphorescent (ça se voit pas là), 0.2 mm 30 heures d'impression environ1 point

-

merci Maeke .. je viens de comprendre avec cette vidéo comment les utiliser !!! yesss..... je ne connaissais pas ...1 point

-

Je suis en train de préparer mon nouvel ultrabase, et cette fois, je me suis pas trompé à la commande. Merde... J'ai posé la dalle en verre un poil de travers, tant pis.0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)