Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 23/11/2018 Dans tous les contenus

-

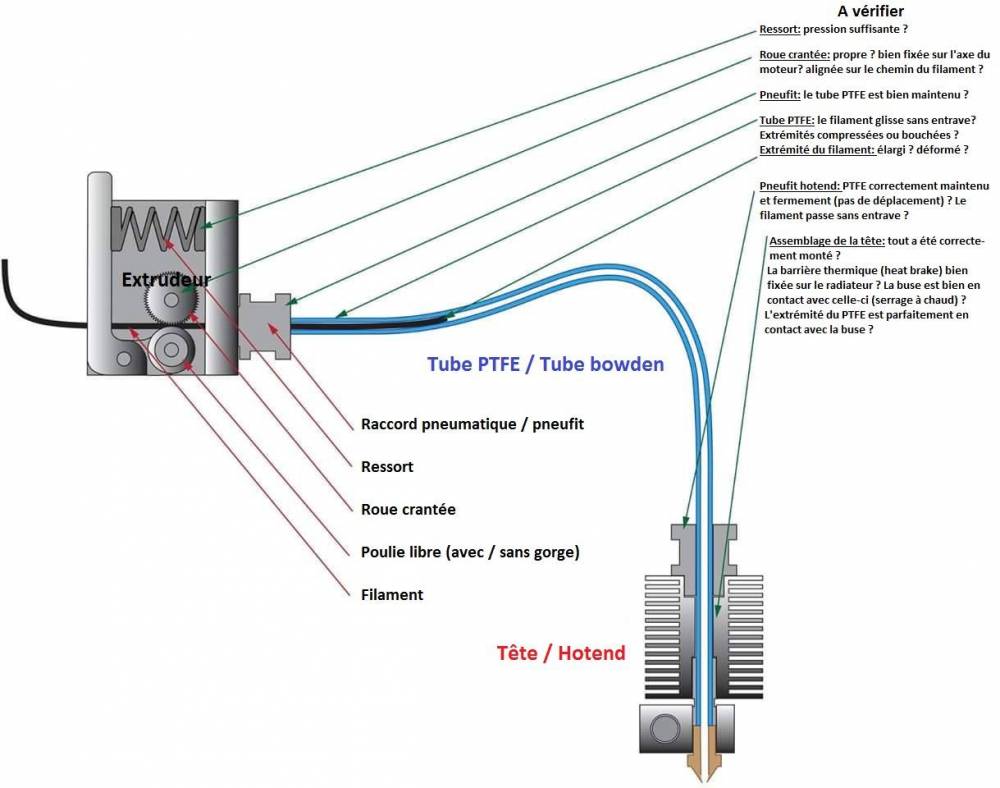

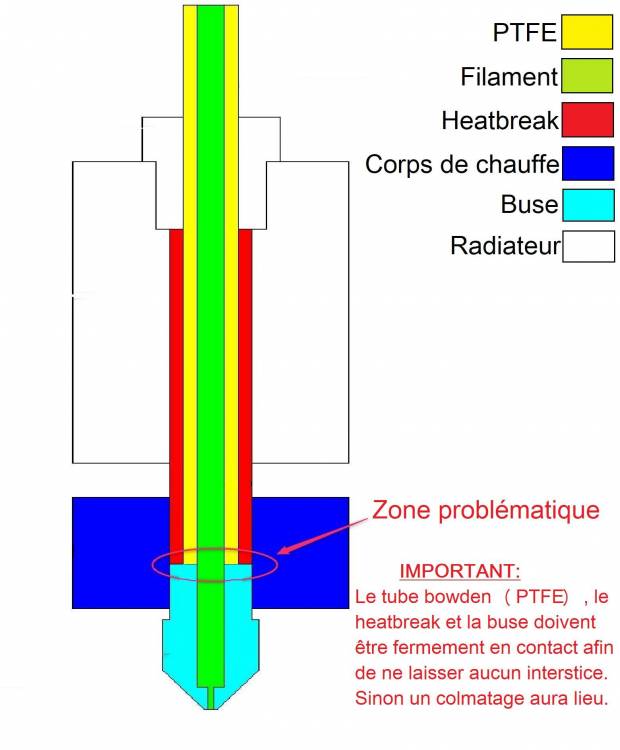

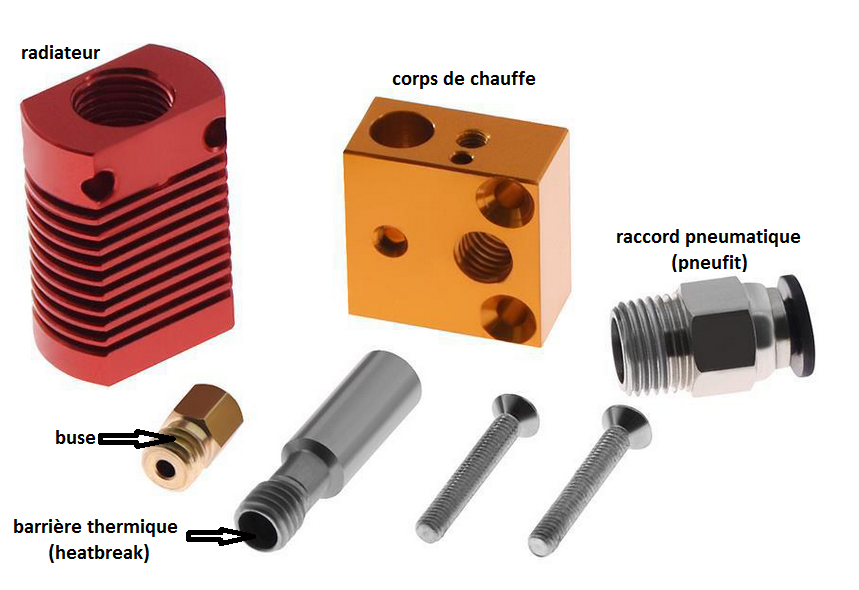

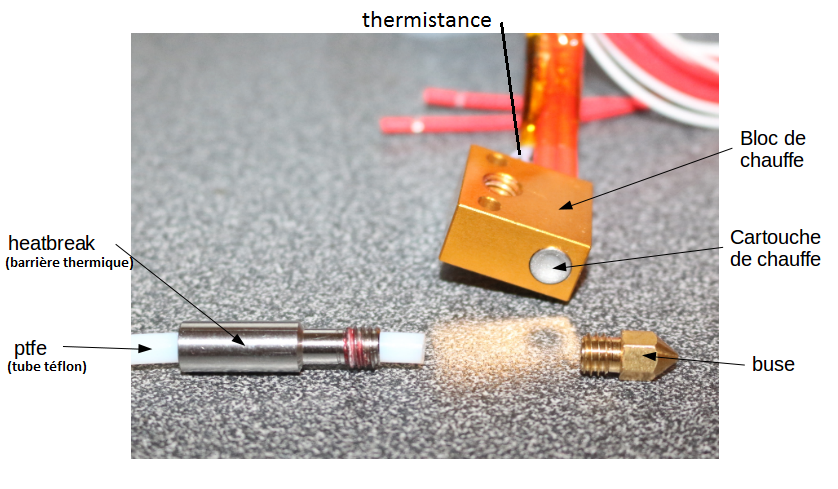

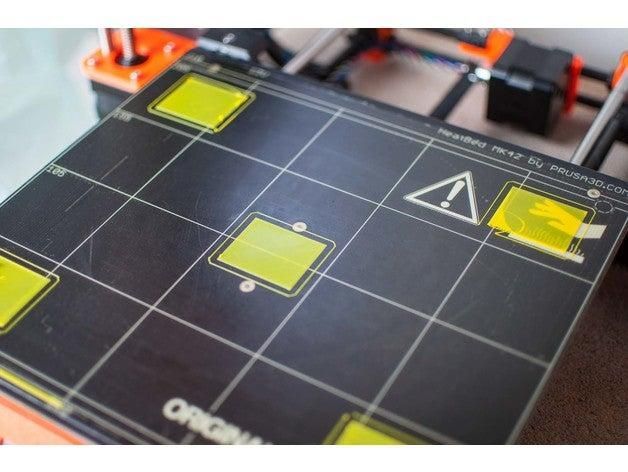

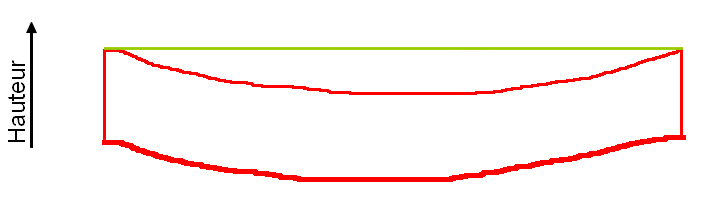

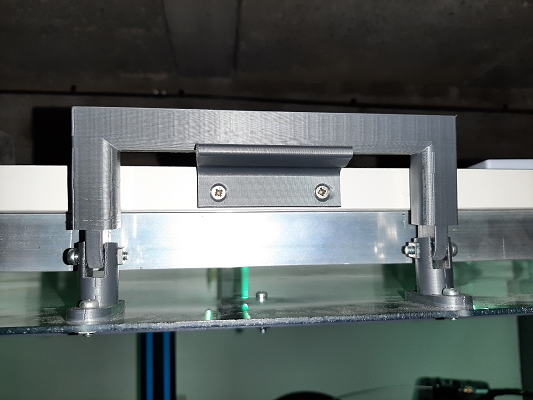

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :102 points

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf77 points

-

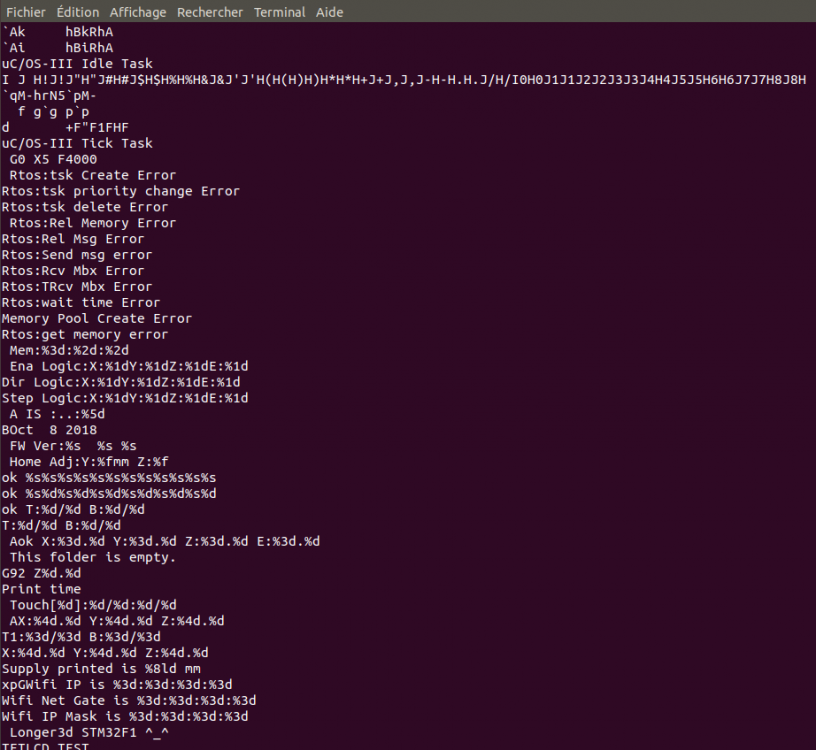

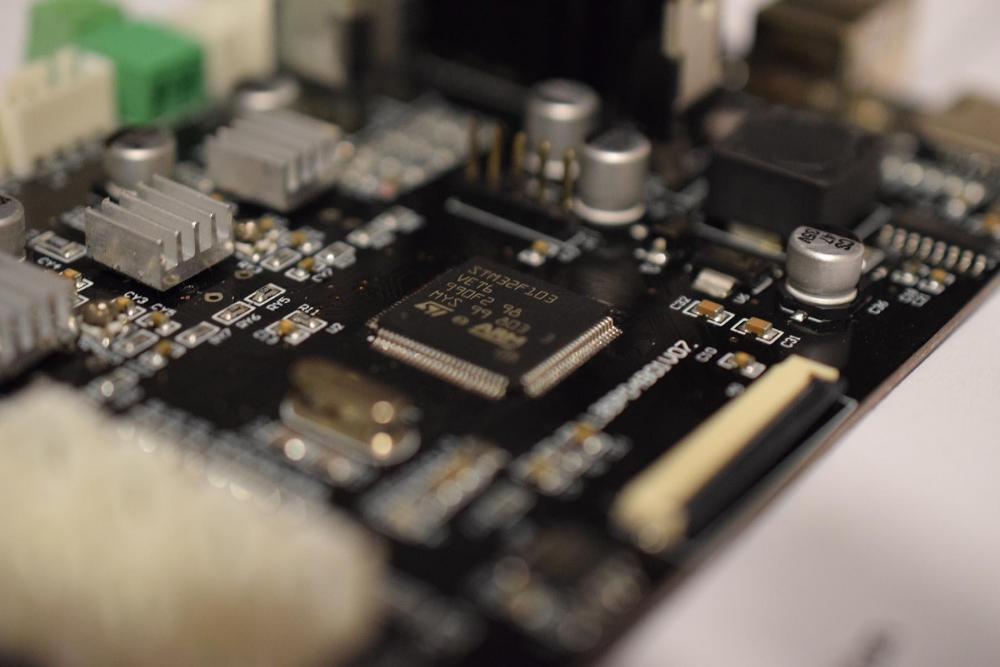

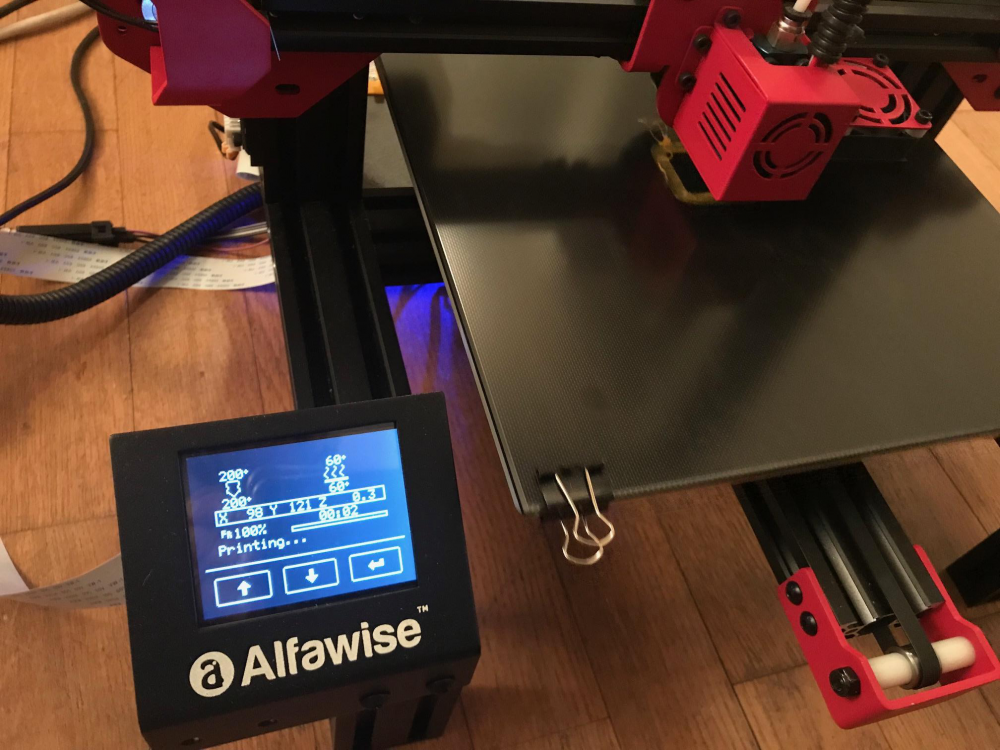

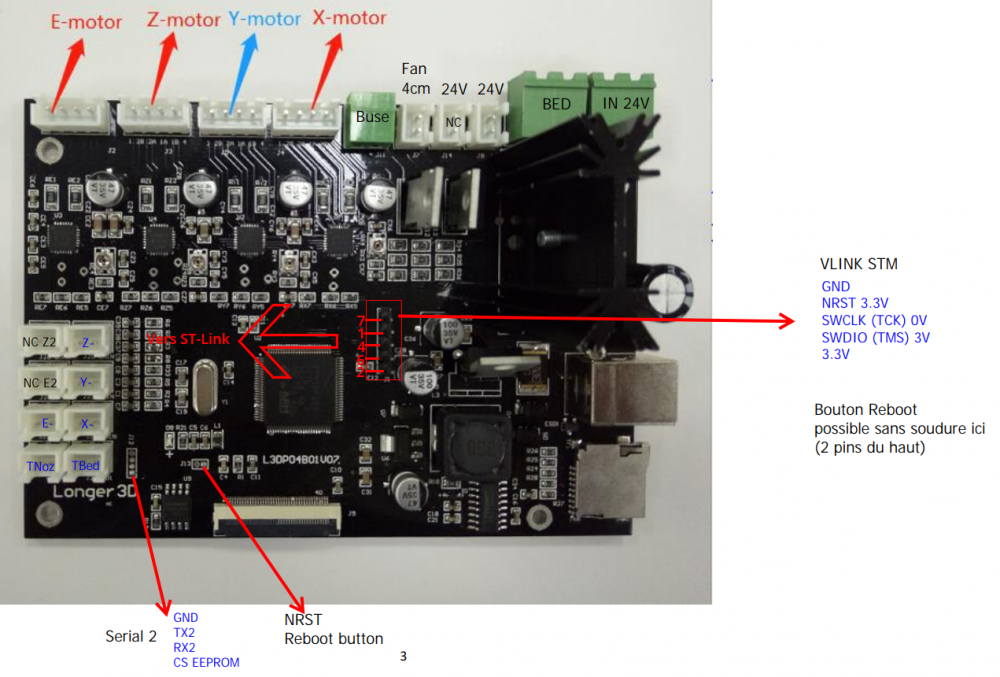

Topic Officiel du portage Marlin 2-x pour Alfawise U20, U20+ et U30 AVERTISSEMENT : Ce Topic est dédié aux aspects techniques du portage de Marlin sur les AlfaWise, développement, bugs spécifiques. Il ne s'agit en aucun cas d'un topic ou tuto sur comment flasher Marlin ou Marlin et sa configuration générale. >> Pour tout ce qui est optimisation, ajouts de périphériques et configurations diverses c'est ici << >> Pour le tuto comment flasher Marlin sur les Alfawise, c'est ici << Developpement in progress : Des problèmes de décalages sur l'axe Y (sauts de pas) ont été rencontrés sur un grand nombre d'utilisateurs Marlin. Des investigations intensives sont en cours. M500 (sauvegarde de paramètres dans l'EEPROM/Carte SD) : En cours SD card reader ==> OK (13/04/2019) Touch Screen ==> OK (13/04/2019) Retour arrière vers firmware d'origine ==> OK. Procédure à écrire. Tuto à update USB port ==> OK ! (14/04/2019) USB port Full speed ==> OK ! (250K) (14/04/2019) BL-Touch ==> Config et schéma OK. Attente et tests prévu le 25/04/2019 Flash via carte SD ==> OK ! (20/04/2019) (v7, update du 29/04/2019). =================================================================================================================================================================== ##### Remerciements ##### Aux tauliers du forum et du site, A @Hobi et @Epsylon3 @jmz52 pour leur remarquable travail de Recherche & Développement, A tous les bêta-testeurs @Crzay, @Oniric, @Sylvain37, @wipeout85800, @BarthDVS, @beber75 désolé si j'en oublie... Cliquez sur le petit bouton merci, ça fera du bien à tous les participants ! ########################################### >> ======================================================================================================================= Archive/Genèse du projet 1 : Archive/Genèse du projet 2:71 points

-

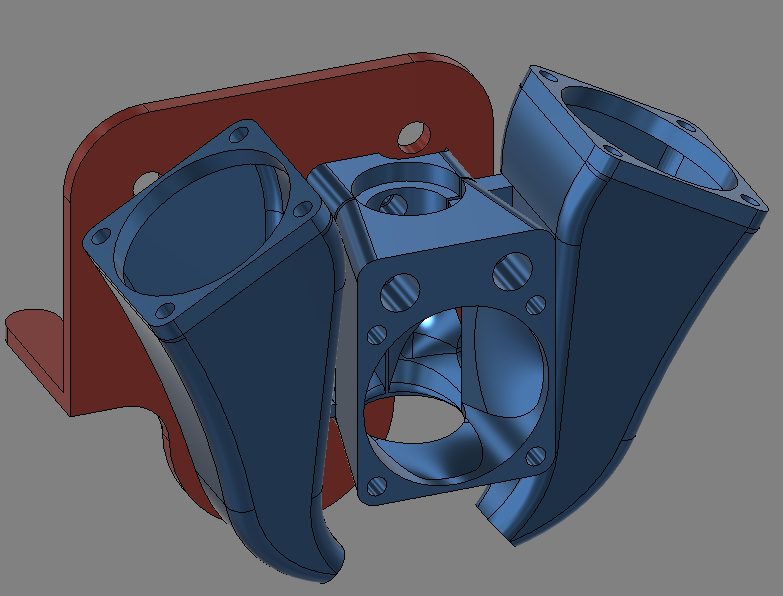

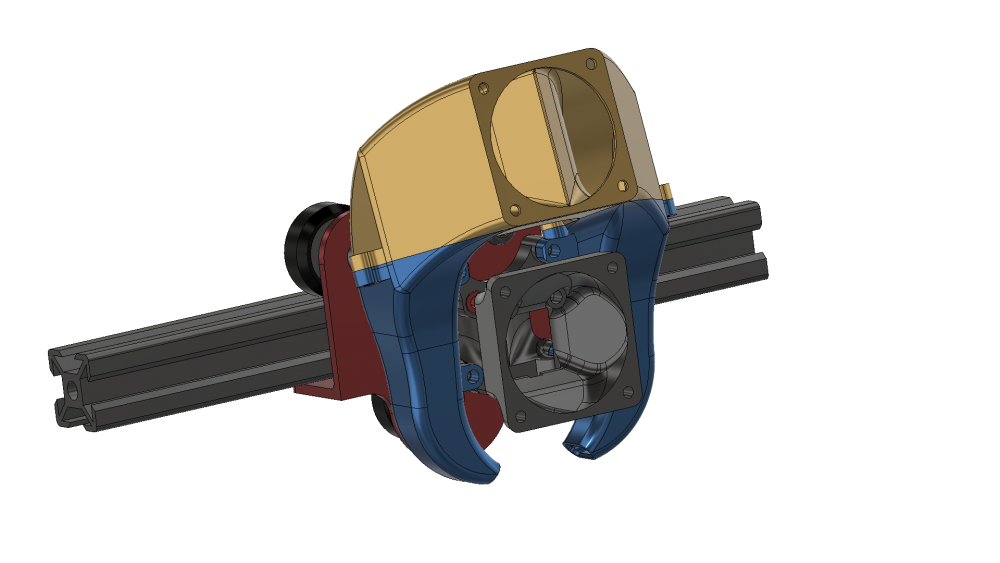

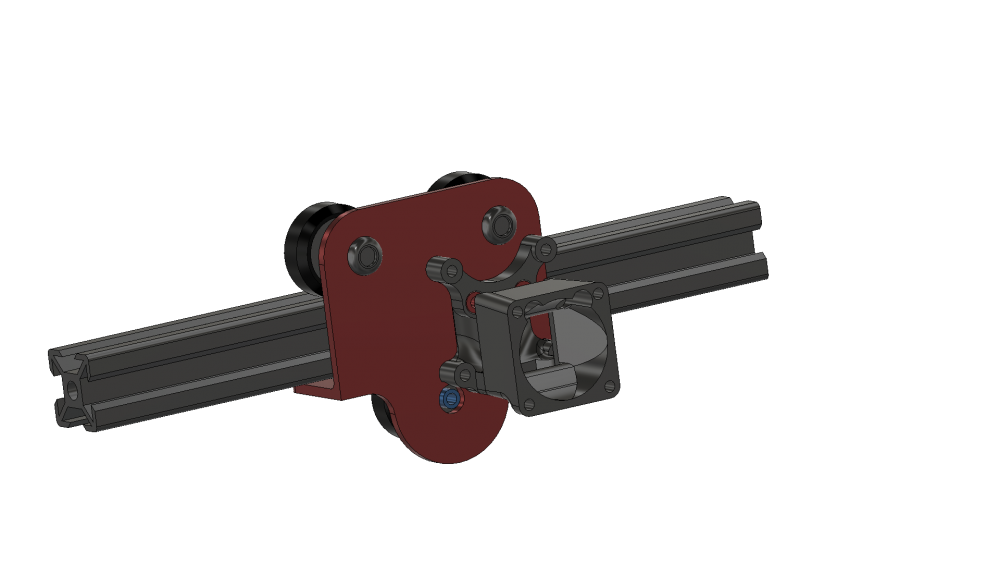

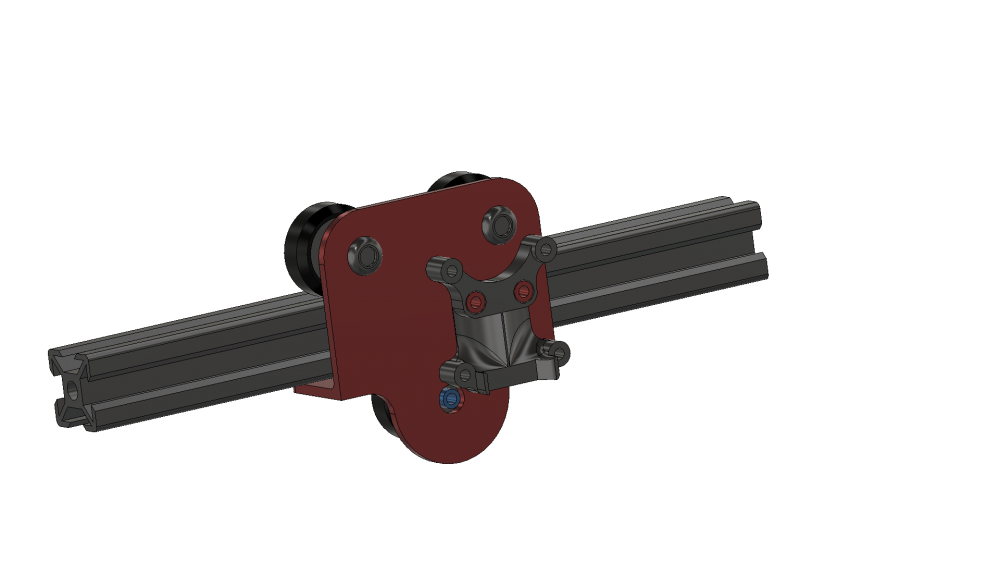

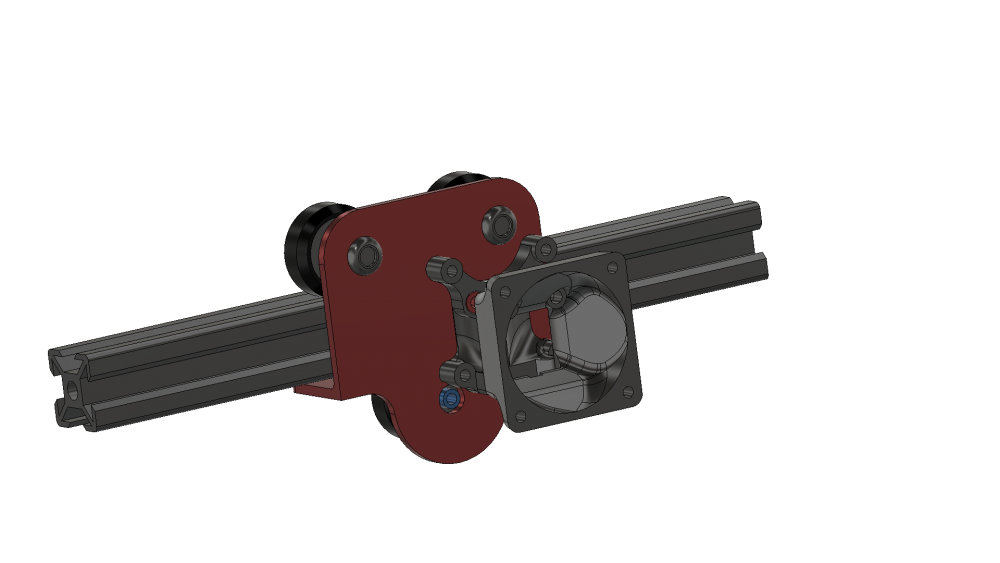

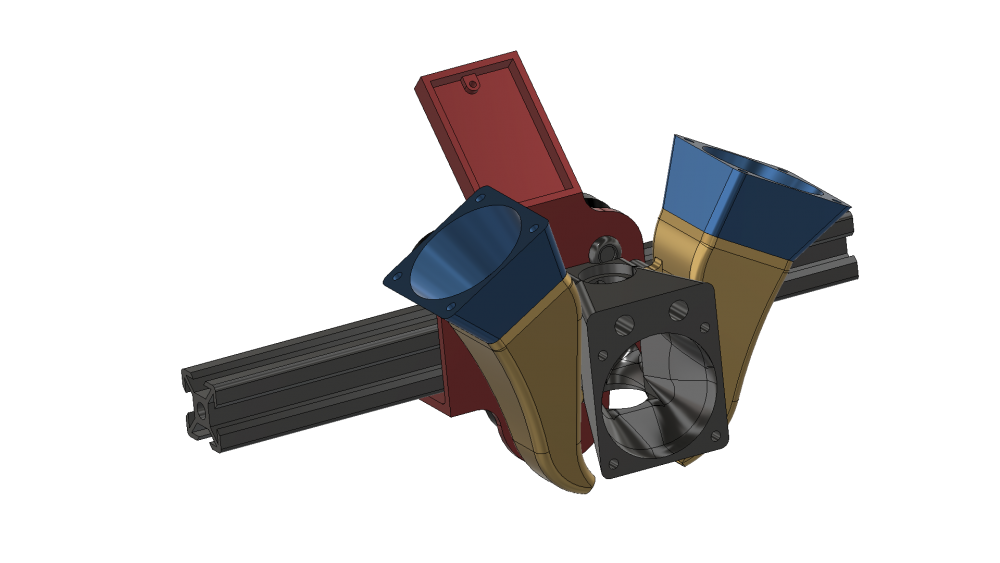

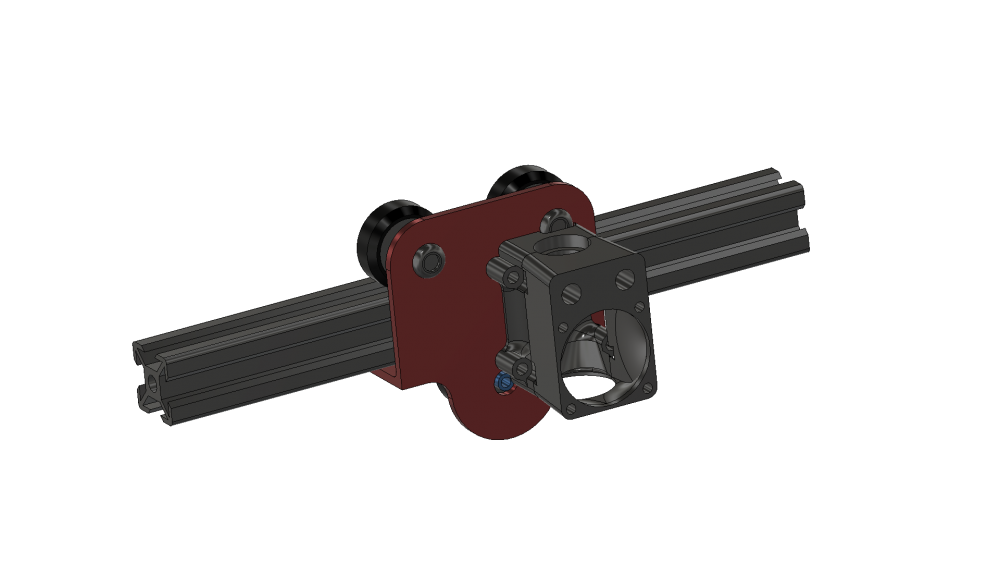

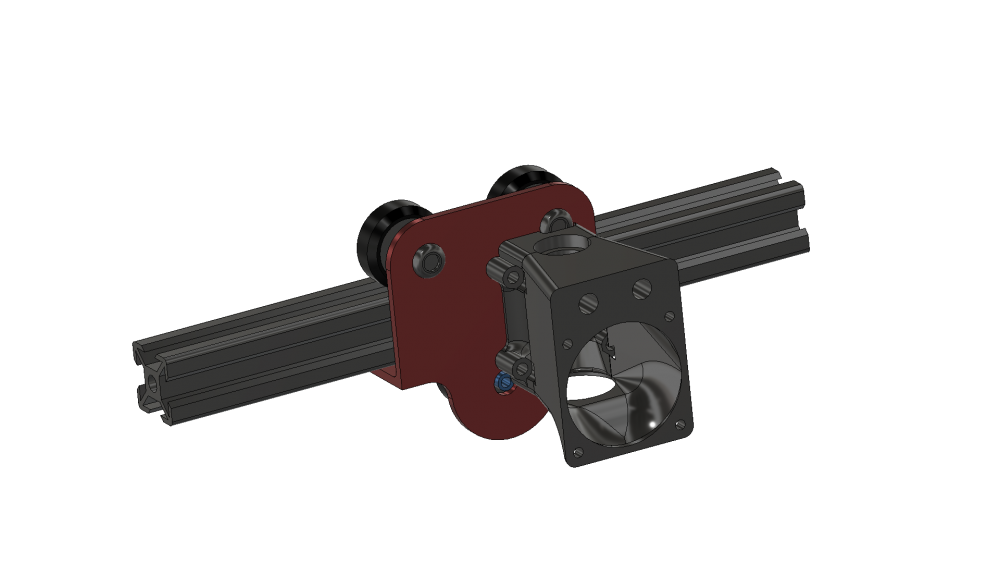

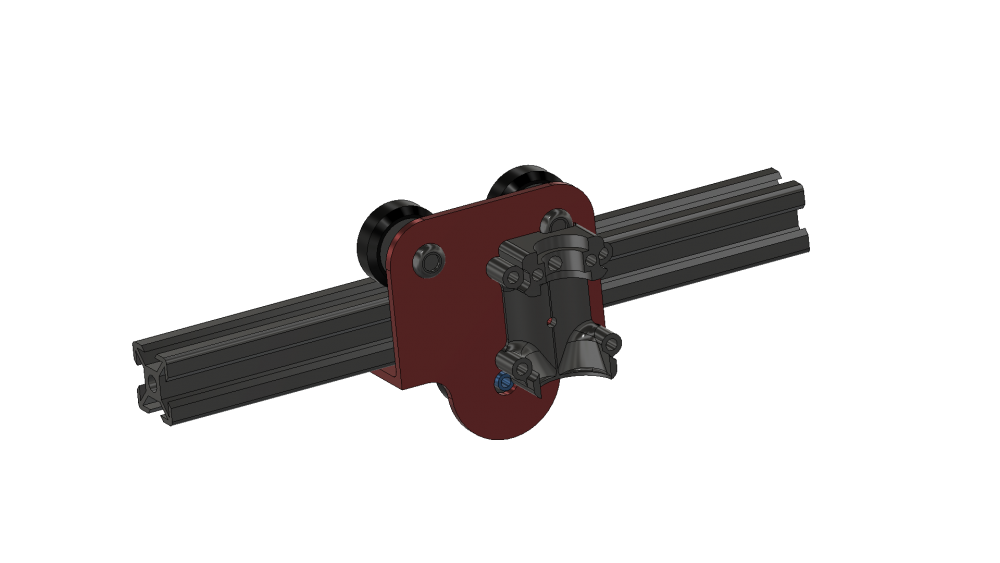

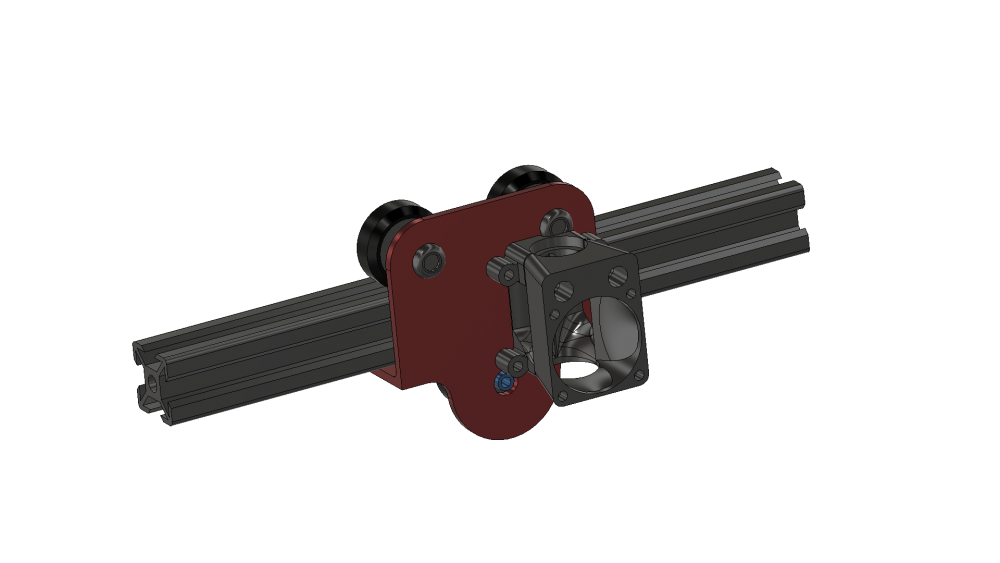

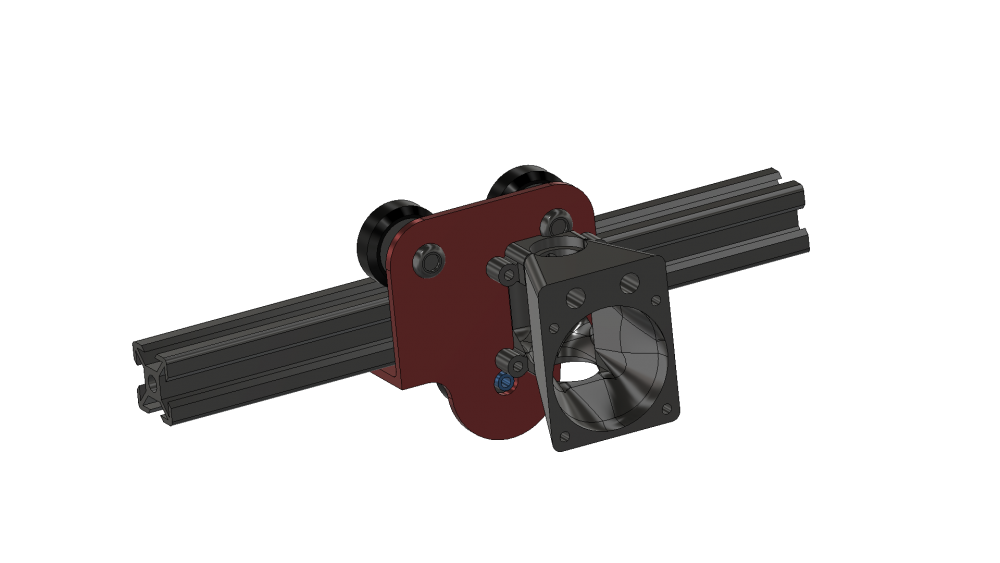

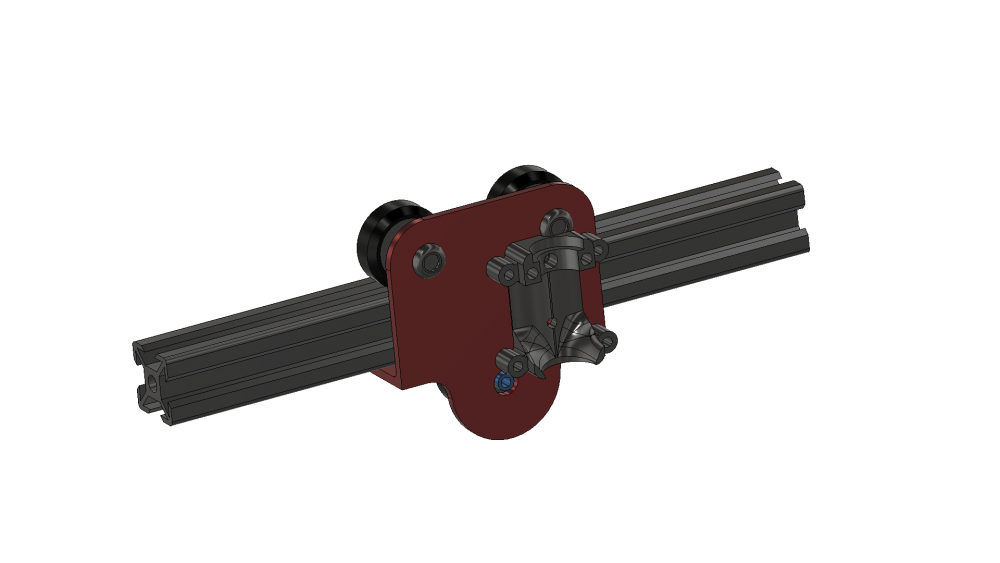

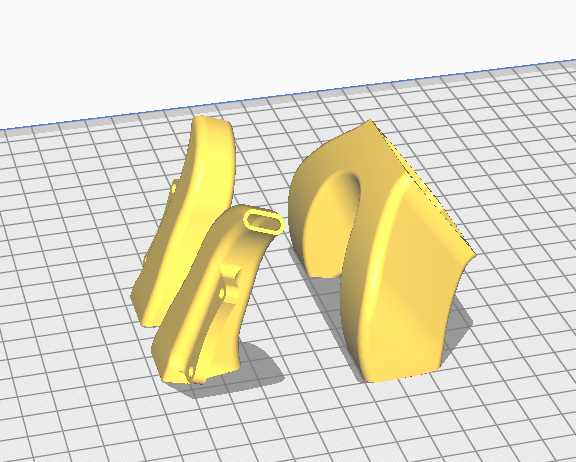

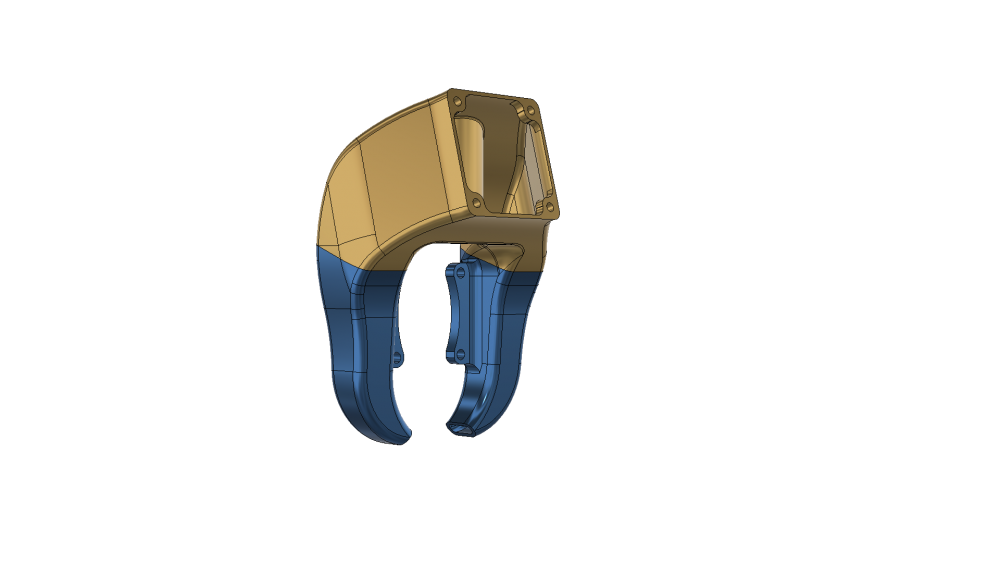

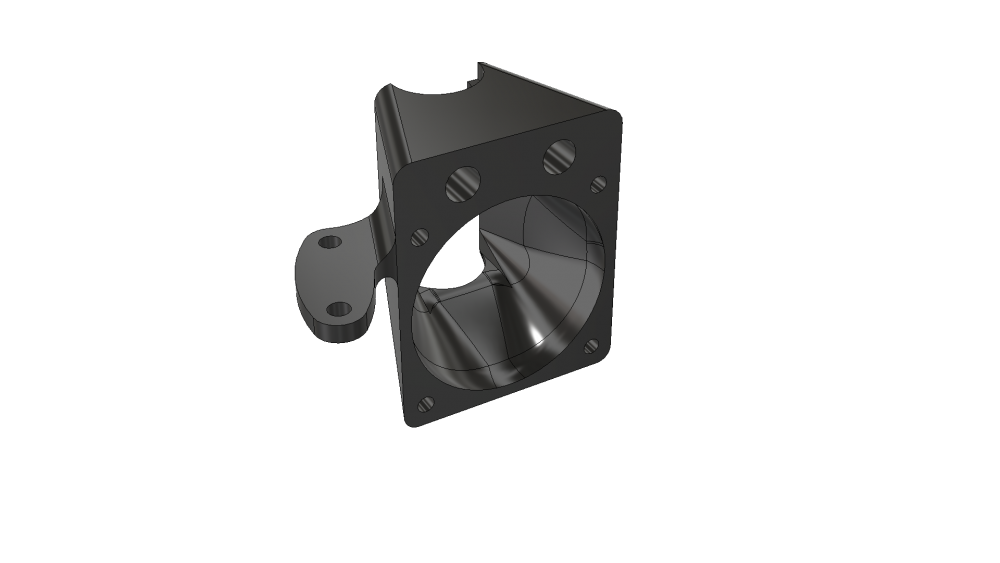

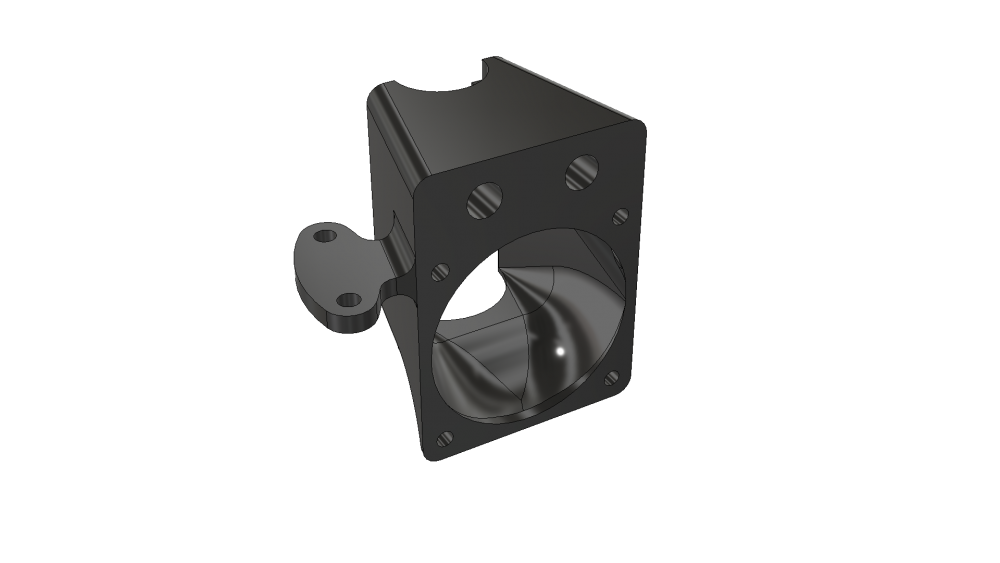

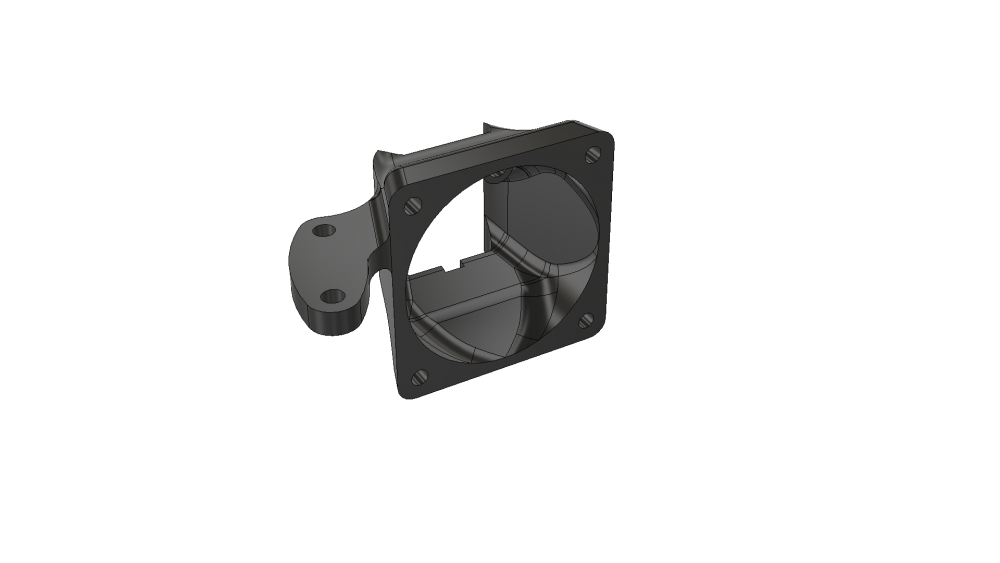

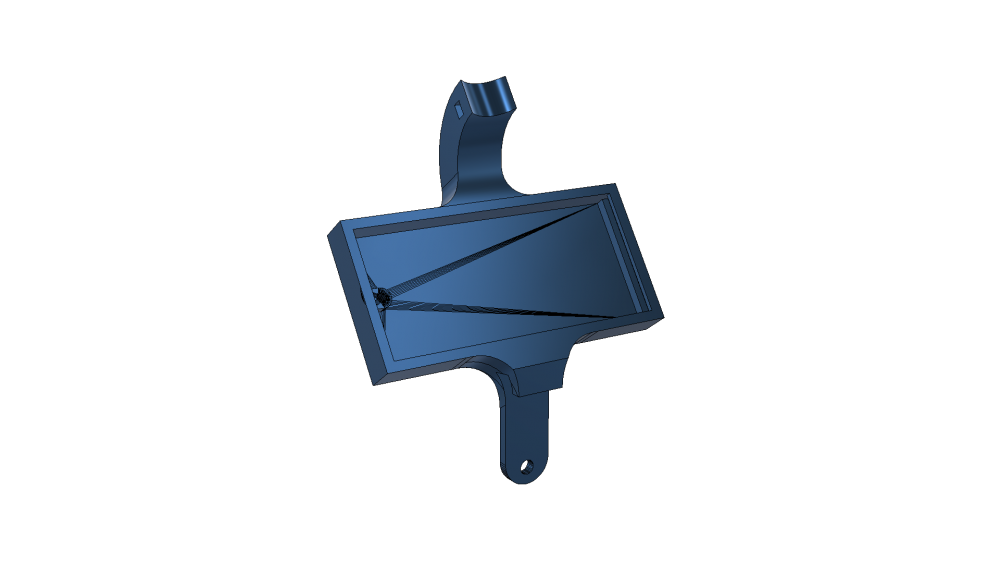

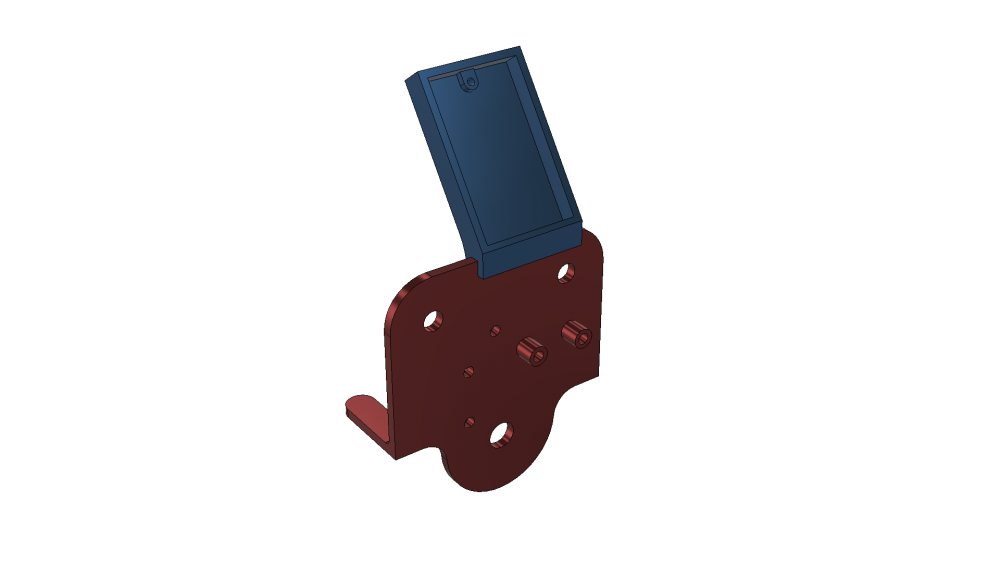

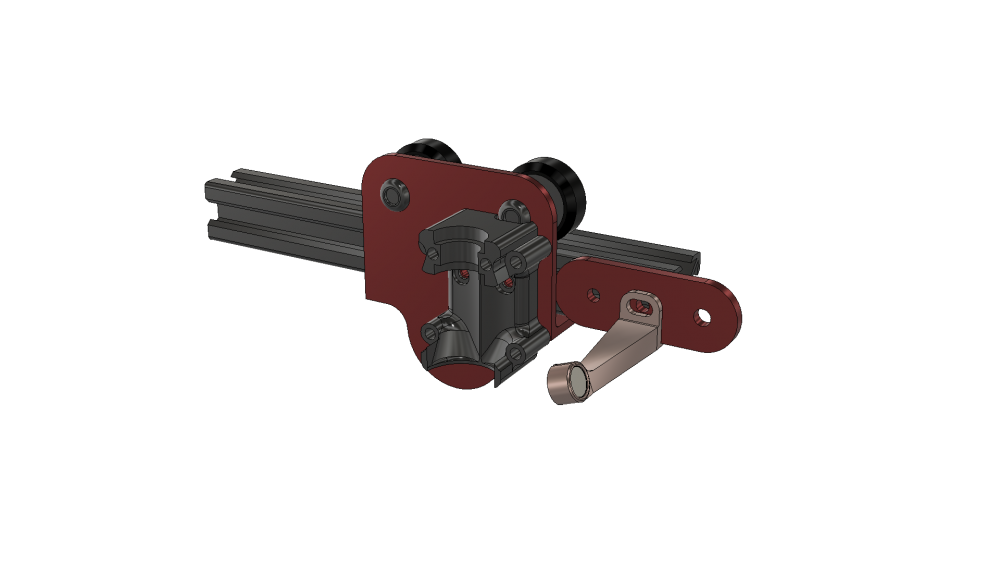

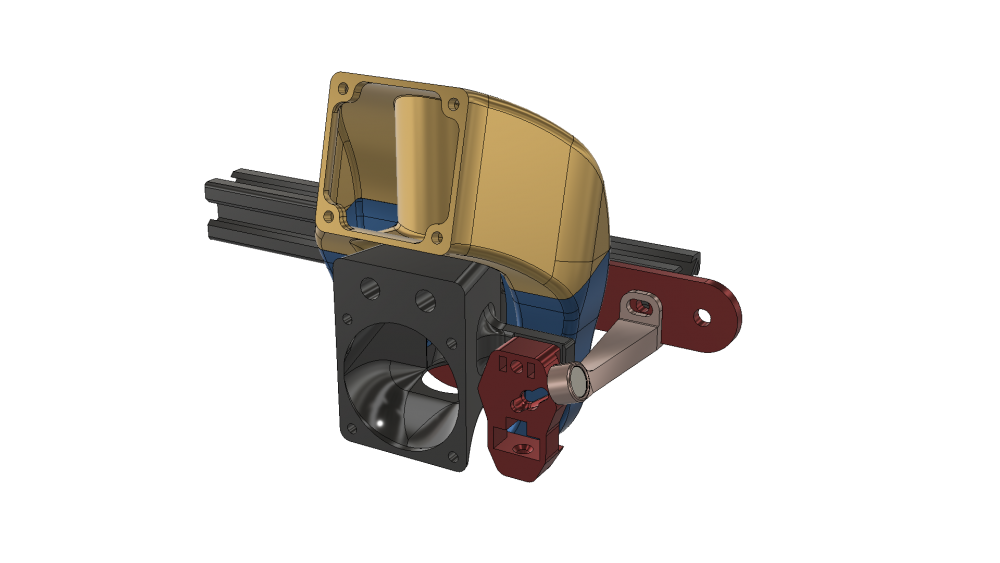

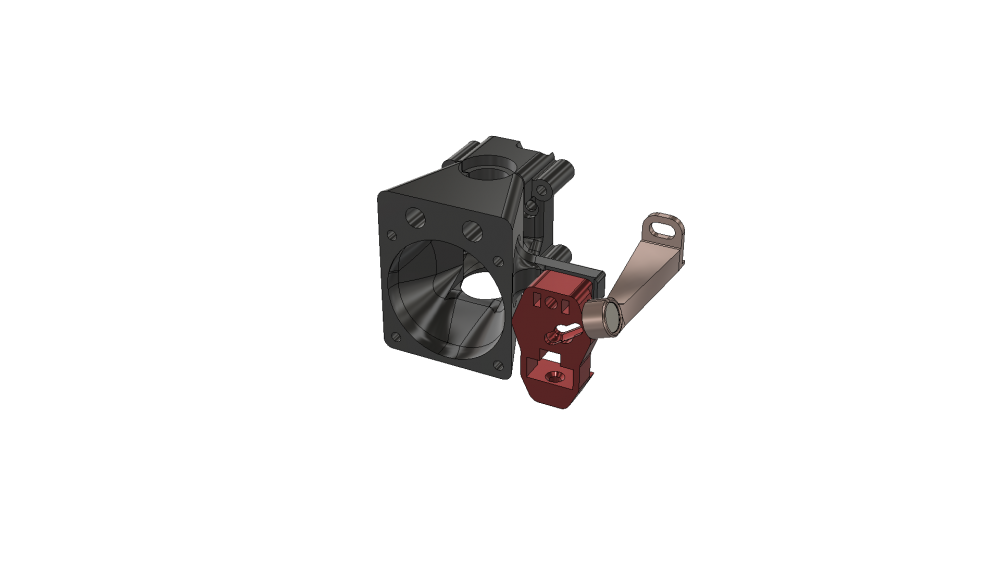

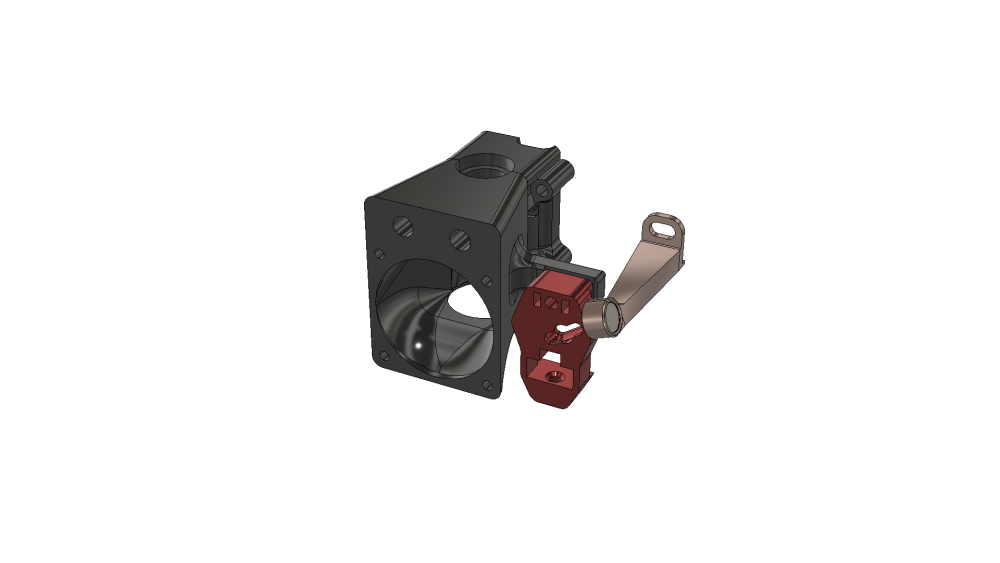

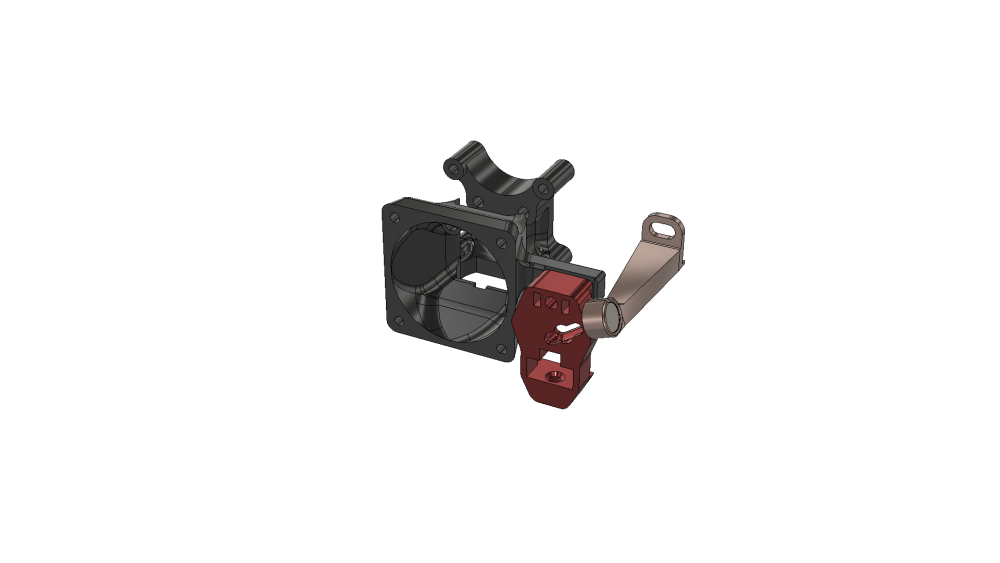

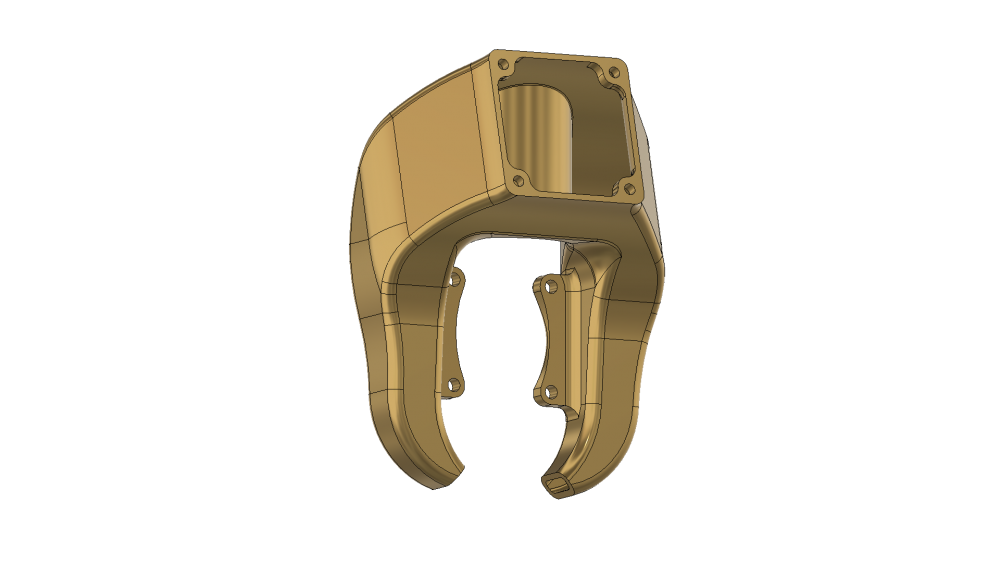

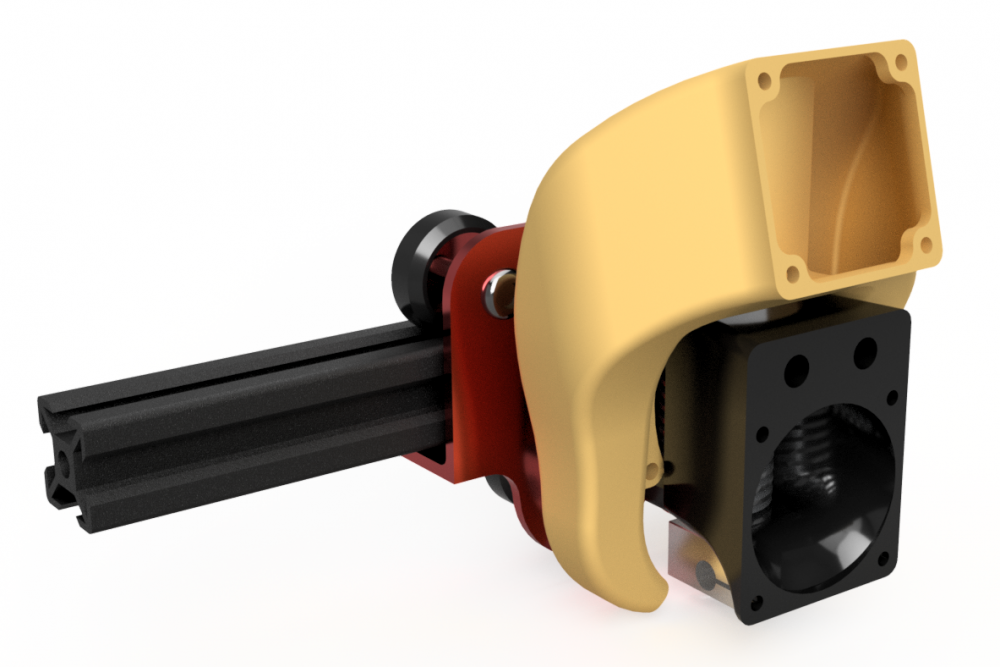

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !69 points

-

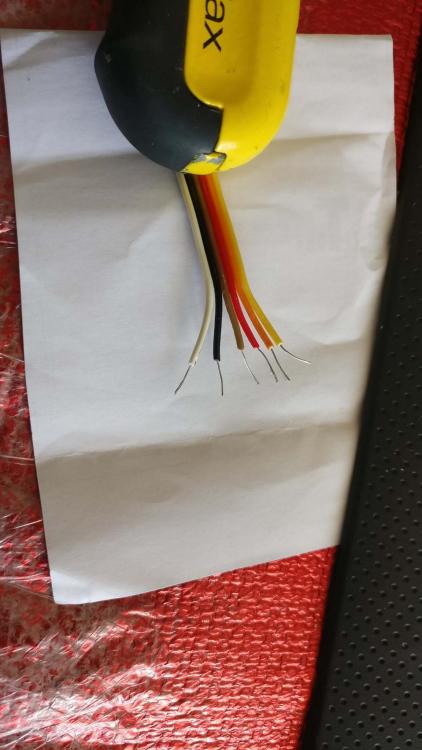

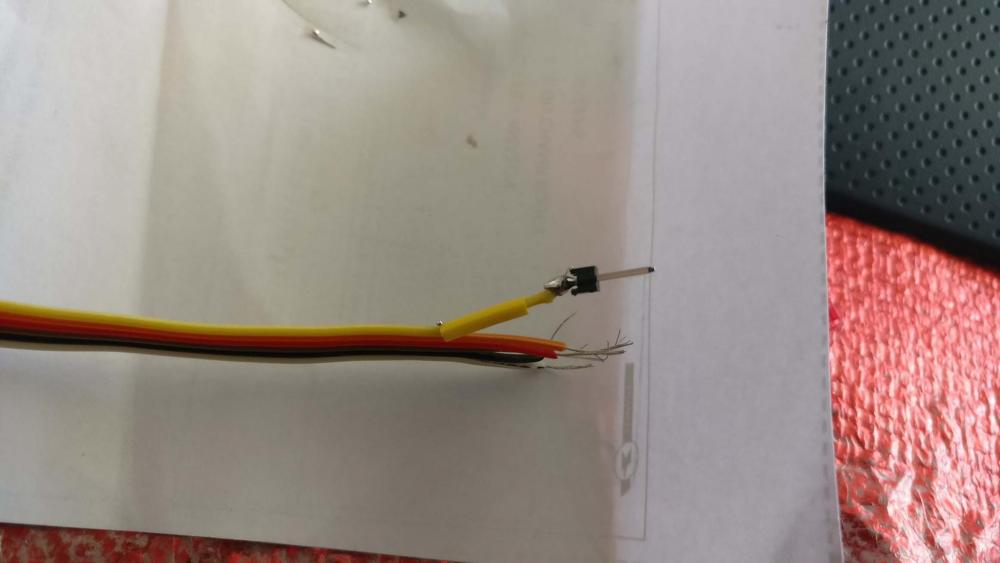

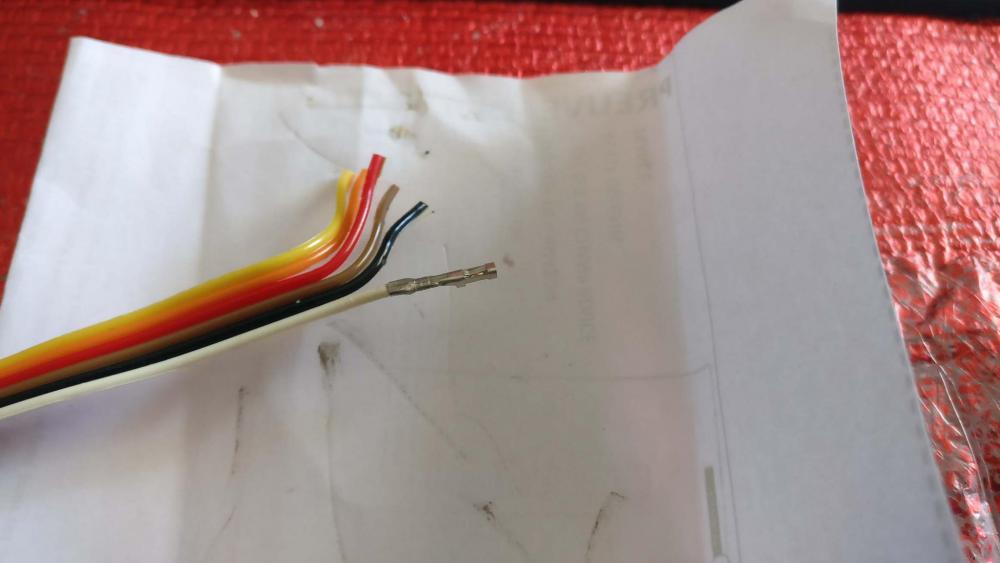

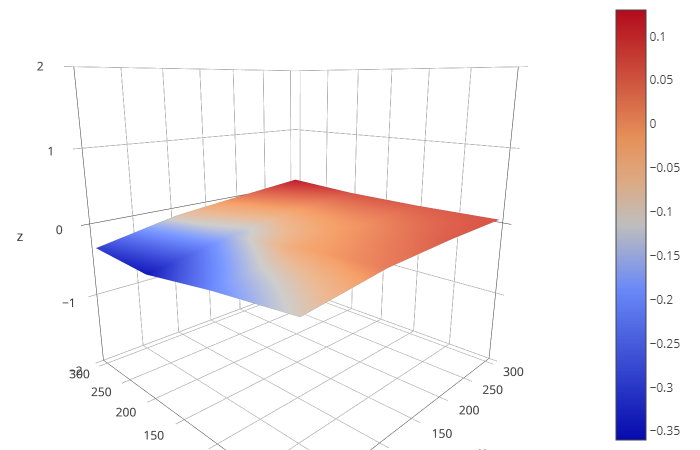

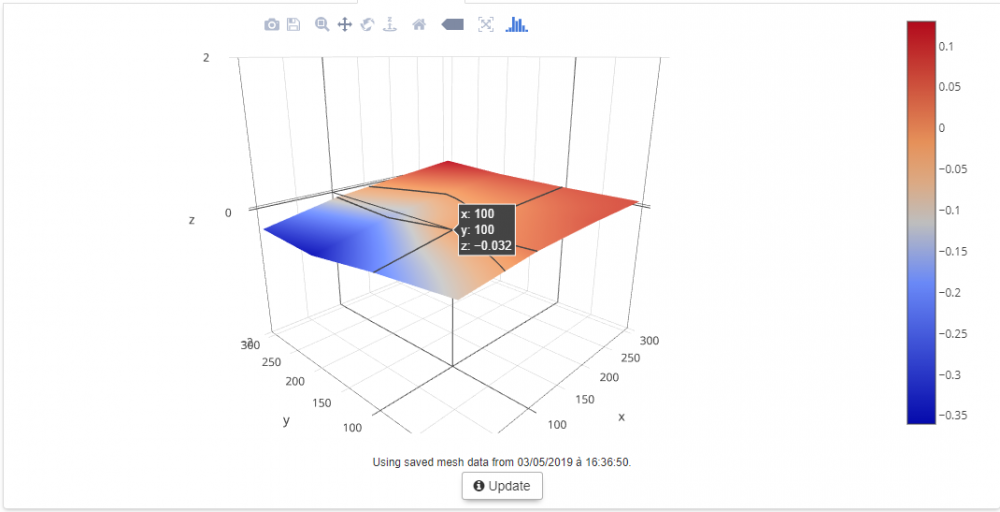

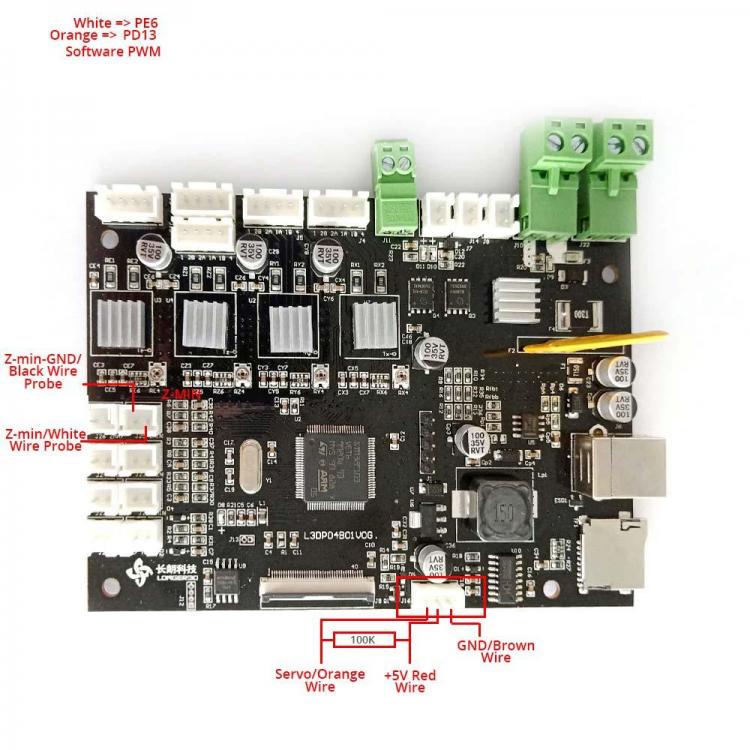

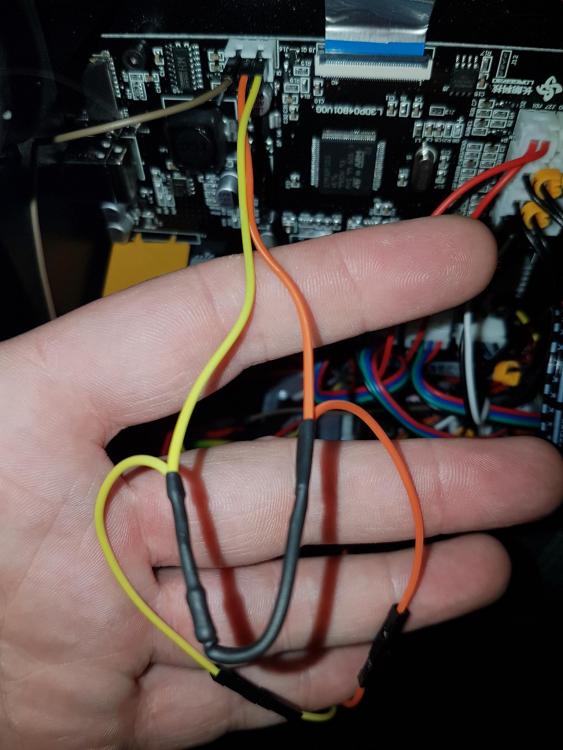

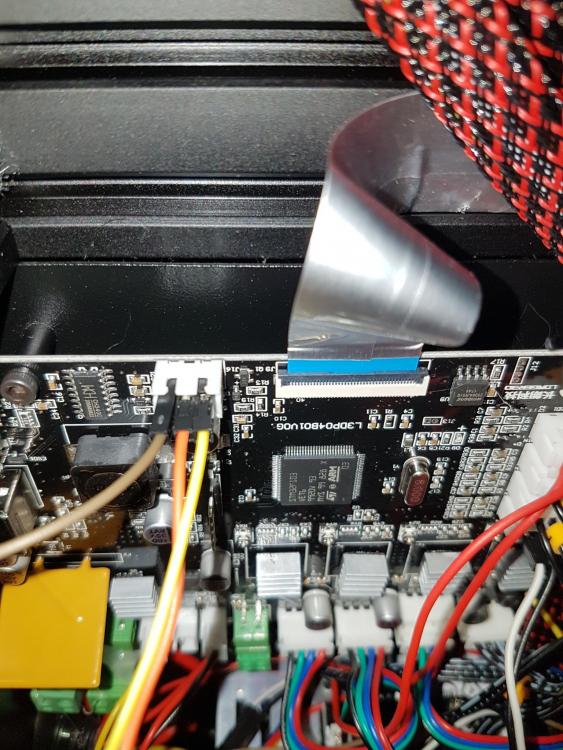

Tuto officiel pour installer un BLTouch ou un TouchMi sur Alfawise U20, U20Plus, U30, et Longuer3D équivalents ==================================================================== Mini tuto : Installation du TouchMi par @sensei73 ================================================================================ Installation du BL-Touch : Version 4.5 du 24/08/2019 (Update nouveau fichier .pins). De quoi ai-je besoin : Une carte-mère Alfawise orignale en version V0G. Que vous devrez identifier clairement. Mais si vous avez déjà flashé Marlin dessus, c'est que vous le savez ! Savoir déjà compiler et flasher Marlin sur une Alfawise. Avoir en mains, les dernières sources de Marlin pour Alfawise/Longuer3D. Un BL-Touch V3 original (ce tuto ne tiens pas compte des dysfonctionnements que vous pouvez rencontrer avec une copie) trouvable ici ou ici. Un peu de doc sur le BL-Touch (V3) Un Fang compatible (et oui sinon vous n'allez pas aller bien loin..). Il en existe déjà prêt à l'emploie pour ceux qui ont une hotend d'origine (MK8), une E3DV6, ou une AiO conçus par @deamoncrack et trouvables ici. Un fer à souder avec un peu d'étain. De la gaine thermorétractable. Une résistance de 1K ou 4.7k à 8.2k ohms de 1/4 de watt ou 1/2 watt pour "plus de sécurité". Inutile de prendre des résistances haute précision. Des fils types "dupont", d'une longueur raisonnable d'1,5m environ, trouvable ici. Il vous en faudra 5 sur la tresse uniquement. Vous pouvez prendre des versons avec les connecteurs duponts déjà montés dessus également. Pour ce qui suit, soit vous désirez faire votre propre rallonge de câbles, soit vous en achetez une directement. Si vous souhaitez faire la votre (version DIY), voici selon une méthode parmi d'autres, ce qu'il vous faut : Si vous souhaitez directement en acheter une, inutile de vous attarder sur cette partie du tuto. >>> On y va ! <<< Si vous avez choisi de faire votre rallonge DIY lire ce qui suit, sinon passez directement à la partie "Raccordements/connexions" : Si vous avez une carte-mère en version V0G : Si vous avez une carte-mère en version inférieur à V0G (V08, V07, V06 etc..) : Configuration Marlin 2-x Allez on passe enfin à la configuration ! Pour ne pas induire quiconque en erreur, je met ici uniquement les lignes de configurations qui nous intéressent. Si vous avez une AlfaWise U20, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Il est fortement recommandé de passer la variable #define GRID_MAX_POINTS_X à 5 minimum. En effet, une valeur inférieur peut entraîner des erreurs de prise en compte des données par G29, ou créer des "trous de précision" dans la matrice générée après un G29. Si vous avez une AlfaWise U30, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Si vous avez une AlfaWise U20Plus, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : En effet, il est impossible de donner une configuration générique pour votre BL-Touch, étant donné que les données de positionnements/décalages changeront selon le fang/support utilisé ainsi que la taille de votre plateau. Il vous faudra personnaliser ces données selon le fang/support utilisé. On passe à la configuration du fichier \pins\stm32\pins_LONGER3D_LK.h Si vous avez une carte-mère V0G, modèle de machine U20, U20+, U30 : Si vous avez une carte-mère de version inférieur à V0G, (V08, V07, V06 etc..) modèle de machine U20, U20+, U30 : Et on compile Marlin ! Tests Avant toute utilisation du BL-Touch sur votre machine, il vous faudra d'abord faire un home complet XYZ. Vous pouvez ensuite effectuer un G29, en prenant soin de positionner votre tête au centre du plateau au préalable. En cas de problème pour vérifier les offsets, cela vous évitera d’abîmer votre matériel. Il vous faudra également définir vous même le Z_OFFSET ( et non pas le ZPROBE_OFFSET). Voir mini tuto. Nous ne détaillerons pas ici l'utilisation du BL-Touch et sa configuration. Internet regorge déjà d'informations ! GCode de démarrage : Mini tuto Z-Offset pour BL-Touch ENJOY ! Cliquez sur le petit bouton merci, ça fera du bien à tous les participants !68 points

-

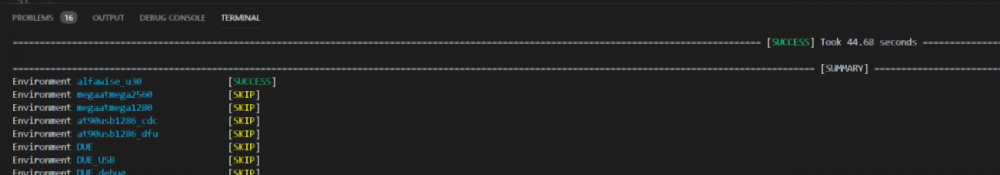

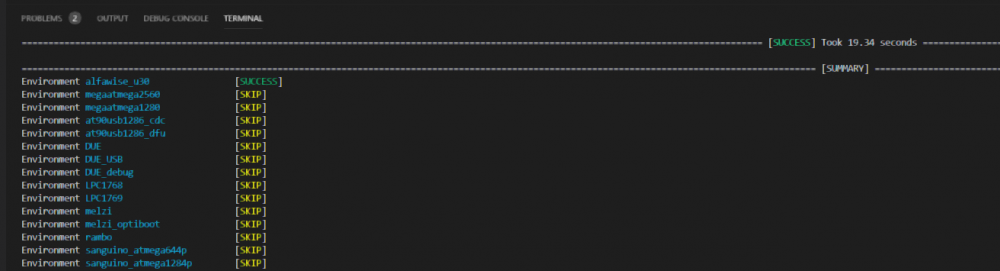

TUTO Officiel du portage Marlin 2-x pour Alfawise U20, U20+ et U30 AVERTISSEMENT : Ce Topic est dédié au tutoriel pour flasher son imprimante Alfawise U20, U20Plus, U30 d'origine, à ses updates et améliorations. >> Un sujet sur le développement, résolution des bugs, et avancées majeures dédié existe ici << >> Pour tout ce qui est optimisation, ajouts de périphériques et configurations diverses c'est ici << ================================================================================= Comme promis, voici LE tuto sur l'installation de Marlin 2.x sur AlfaWise U20, U20+ et U30 : (v8 update du 25/08/2019. Modification de la méthode de paramétrage pour compilation dans VScode). IMPORTANT / RAPPEL : Marlin est aujourd'hui le firmware OpenSource le plus populaire des imprimantes 3D. Alors que la version la plus répandu est encore Marlin 1.x.x, la version 2.x est toujours en cours de développement. Cette dernière apporte le support en natif des carte-mères en 32bits de type ARM, bien plus puissantes. Les développeurs actuels n'ayant pas inclus les cartes de chez Alfawise, nous avons donc créé un fork de la dernière bêta de Marlin 2.x. La version proposée aujourd'hui est donc une bêta stable. Pour ces raisons et malgré notre travail, des bugs peuvent être rencontrés. Il est désormais possible de revenir totalement en arrière et de reflasher avec le firmware d'origine. La procédure est en cours de rédaction. Flasher votre imprimante est une opération non anodine et peut rendre inutilisable cette dernière de façon temporaire ou définitive. Veillez à suivre scrupuleusement toutes les explications et recommandations, plusieurs fois, et de faire tout cela au calme sans précipitation. Vous perdrez l'environnement graphique que vous connaissez sur l'écran de vos machines. En effet, cela demande un développement spécifique qu'il faudra là encore produire. Vous aurez à la place un affichage plus austère, mais néanmoins efficace. Nous travaillerons plus tard sur une nouvelle intégration graphique. L'écran tactile est parfaitement fonctionnel en version 1.1 et 1.2 L'imprimante fonctionne parfaitement sous Marlin avec un Octoprint. Toutes les cartes mères excepté celle de la U10 sont compatibles ! Vous pourrez au choix, soit directement utiliser la dernière version compilée en PJ de ce post, soit personnaliser votre propre version de Marlin pour votre machine. Marlin permet également de corriger le problème de baudrate en USB, ce qui causait des impressions de mauvaises qualités ou ratés à contrario de la carte-sd, comme vu ici : Pourquoi passer sous Marlin ? Tout utilisateur d'Alfawise s'est confronté tôt ou tard aux limitations d'un firmware fermé et limité en options de réglages. Utiliser Marlin permet de configurert de A à Z son imprimante pratiquement dans les moindres détails. Ainsi, chaque utilisateur peut avoir au final SA version de l'OS personnalisé sur sa machine. Des problèmes techniques ou limites techniques sont également habituellement rencontrées. Limitations de vitesses de déplacements du homing, vitesse d'impression MAX, Optimisation/configuration des éléments de chauffe, de sécurité.. Ajout d'un palpeur/sonde pour mise à niveau du bed automatique (Z probe comme un BL-Touch par exemple), Sécurités supplémentaires en cas de problème, Précisions globales des impressions, performances des moteurs, Débit USB limité etc... Bref la liste est longue, et impossible de tout détailler ici. Chacun jugera nécessaire ou non de passer sous cet OS, mais personnellement, le bonheur est total ! De quoi ai-je besoin ? Plus besoin d'alourdir les dépenses ou la prise de tête, vous pouvez flasher votre firmware directement par la carte SD, et ce, sans aucune modification ! En effet, c'est le bootloader d'origine présent dans le CPU qui se chargera de ce travail. Vous pouvez toujours vous procurer un ST-Link qui vous permettra soit selon le cas des personnes de se faciliter la vie, soit pouvoir debugger, soit en cas de souci débloquer la machine. Si vous êtes intéressé voir l'archive du post d'origine plus bas. Si vous souhaitez personnaliser votre version de Marlin pour votre machine (compilation) : Si vous ne souhaitez pas personnaliser votre version de Marlin pour votre machine (flash seul) : Vous avez pris votre décision ? Vous avez dégagé tout élément perturbateur autour de vous ? (Votre femme, votre homme, vos enfants, votre chat vos amis...) Alors allons-y ! Méthode personnalisée AVEC compilation : Méthode standard SANS compilation (flash seul) : Archive (obsolète) : Archive (obsolète) : Archives (obsolète) : Voilà, vous avez Flashé votre machine avec Marlin 2-x, amusez-vous bien ! ##### Remerciements ##### Aux tauliers du forum et du site, A @Hobi et @Epsylon3 @jmz52 pour leur remarquable travail de Recherche & Développement, A tous les bêta-testeurs @Crzay, @Oniric, @Sylvain37, @wipeout85800, @BarthDVS, @beber75, @Neolink désolé si j'en oublie... Cliquez sur le petit bouton merci, ça fera du bien à tous les participants ! ########################################### =======================================================================================================================53 points

-

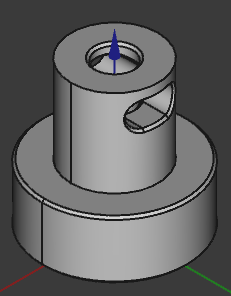

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !40 points

-

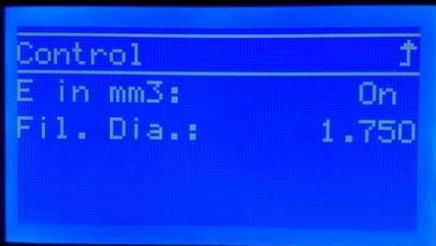

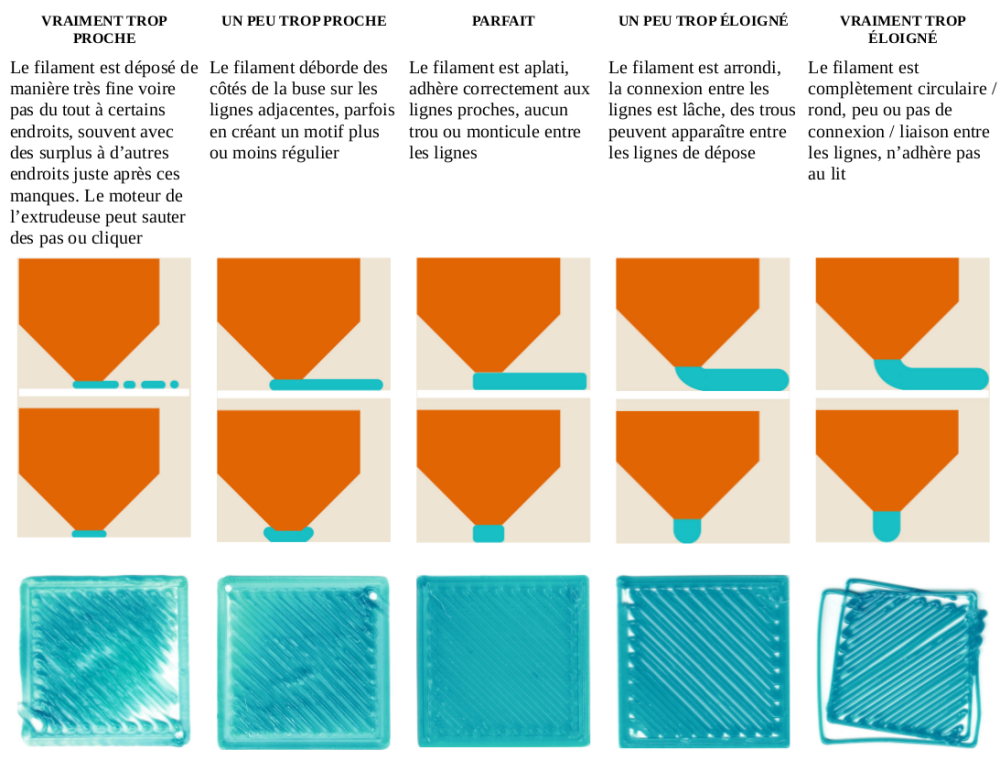

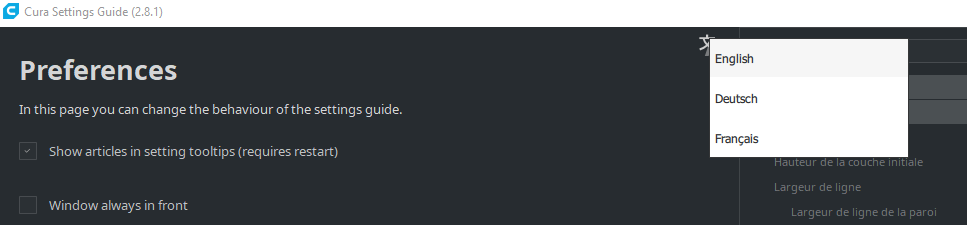

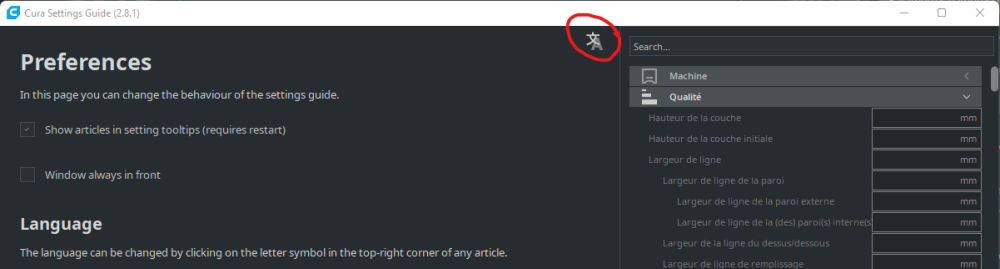

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit35 points

-

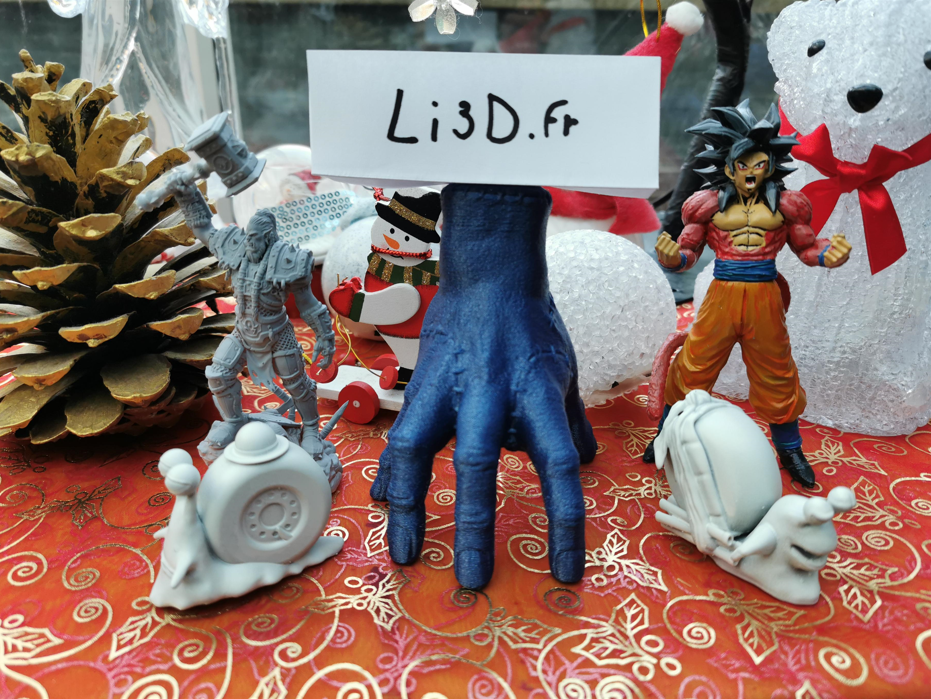

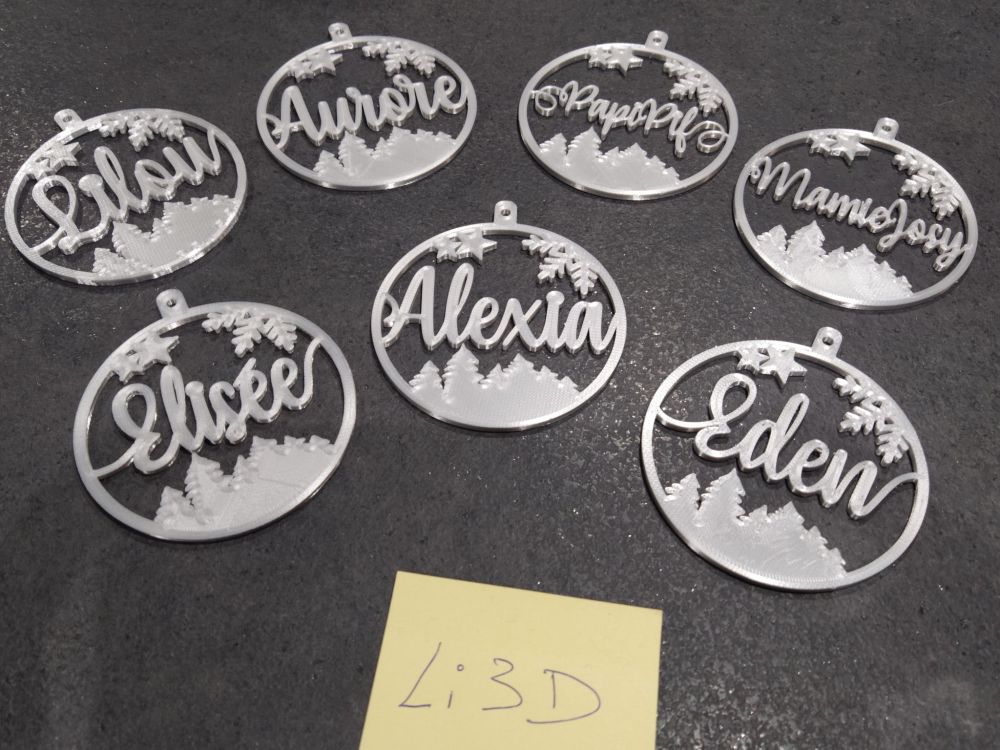

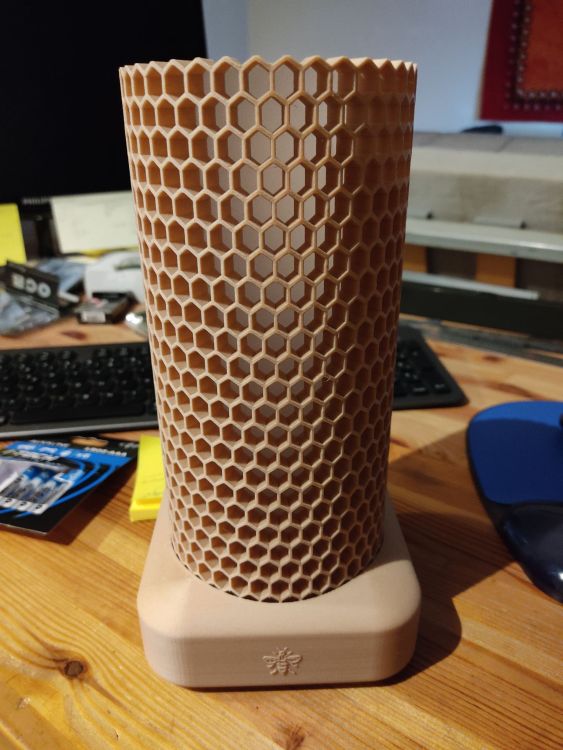

Aller je vais participer au concours Li3D.fr moi aussi, Voici quelqu'une de mes impressions pour noël ce sont tous des cadeaux pour les gamines ou amis de mes filles, Ici on retrouve "La chose" pour ma grande pour servir de stand pour sa montre (on la peindra ensemble après noël), 2 Den Den Mushi avec couche d'après à l'effigie de Luffy et de Zoro (les épées sont en séchage de la couche d'après) de One Pièce, nous avons aussi un thrall que je dois peindre encore. Et le dernier Un Goku en Super Sayan 4 qui est fini (j'ai un Bu et un Jiren qui sont en cours d'impression donc on les verra pas ici). Alors ce ne sont pas des décos mais des cadeau a offrir, mais j'ai aussi imprimer quelques déci des petit sapin et boules de noël, mais je voulais juste mettre une seule photo assez simple. J'espère que sa vous plaira et que vous me mettrez des j'aime32 points

-

Bonjour, Etant donné les vagues de questions et problématiques qui arrivent, je créé ce sujet dédié pour la configuration et l'optimisation, ajouts d'équipements etc... de Marlin dans sa globalité pour les Alfawise U20, U20+, U20 Pro, U30. Ne concerne que les installations avec les cartes-mère d'origine. Rappel comment installer Marlin : Tutoriel installation et configuration d'un système de nivellement auto, BLTouch et Touch-Mi :30 points

-

29 points

-

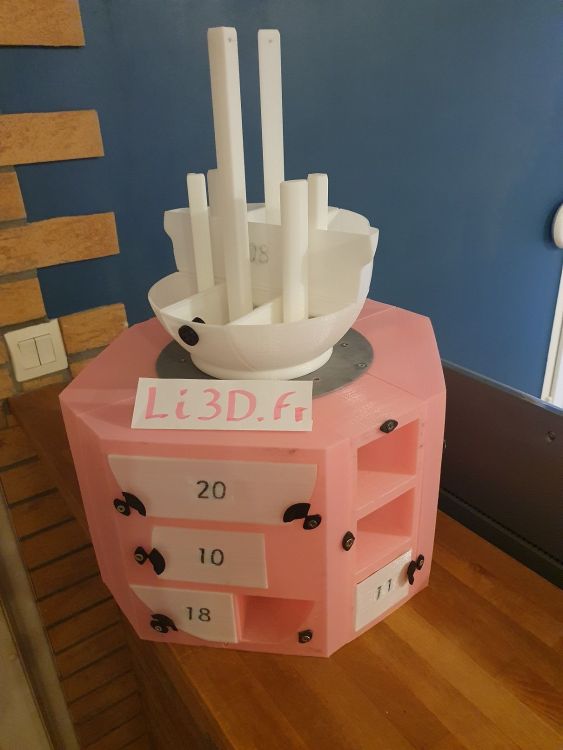

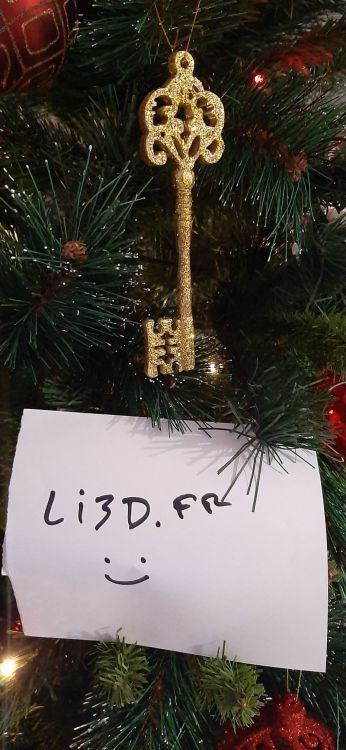

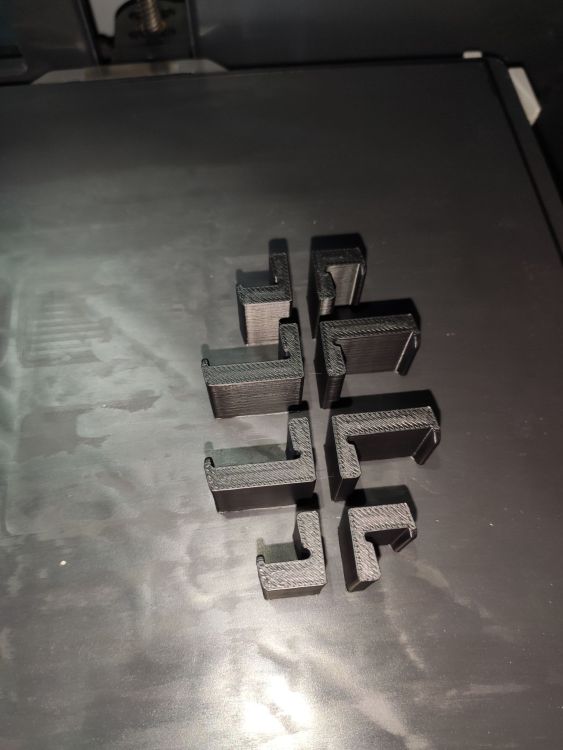

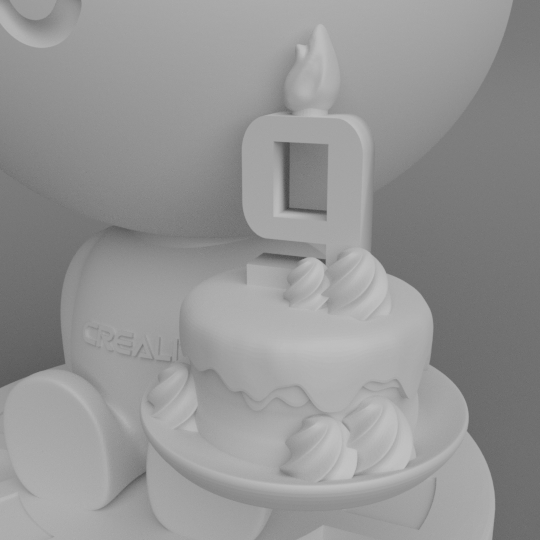

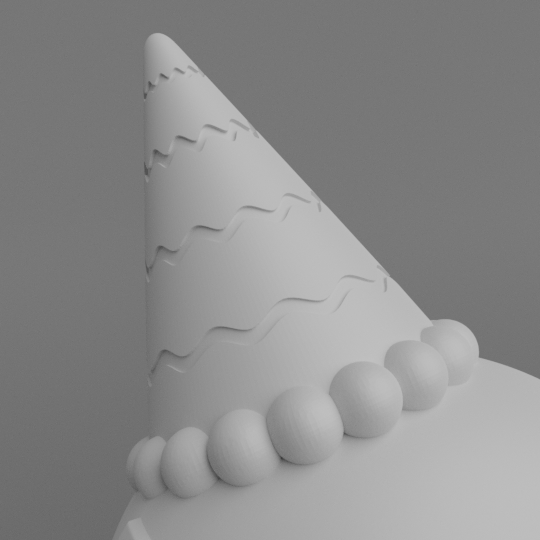

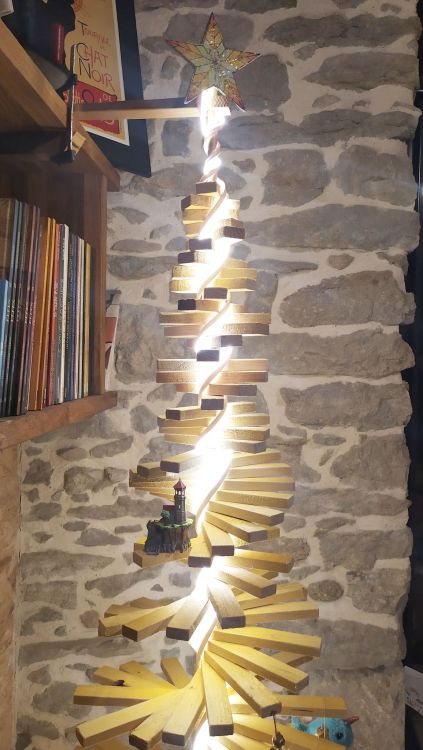

Bonjour Li3D.fr, Moi aussi je participe à ce concours avec mon calendrier de l'avent, 100% création maison. C'est un calendrier un peu différent des simples cases a ouvrir : chaque tiroirs renferment bien sure une surprise, mais au lieu de simplement récupérer le contenant des tiroirs, il faut enlever ces tiroirs et les déposer uns a uns sur un socle pour former petit a petit une figurine géante que je vous laisse découvrir en photo (attention le 24 décembre est spoiler ) . C'est très ludique pour les enfants, ils sont émerveillés devant l'avancé de la figurine et essai chaque jour de trouver ce que c'est . Jour 4 : J Jour 9 : Jour 16 : Jour 21 : Jour 24 : Pour les curieux, il y a plus de 100h d'impression, plus de 2Kg de PLA et surtout des heures et des heures de conception/modélisation. JOYEUX NOEL !27 points

-

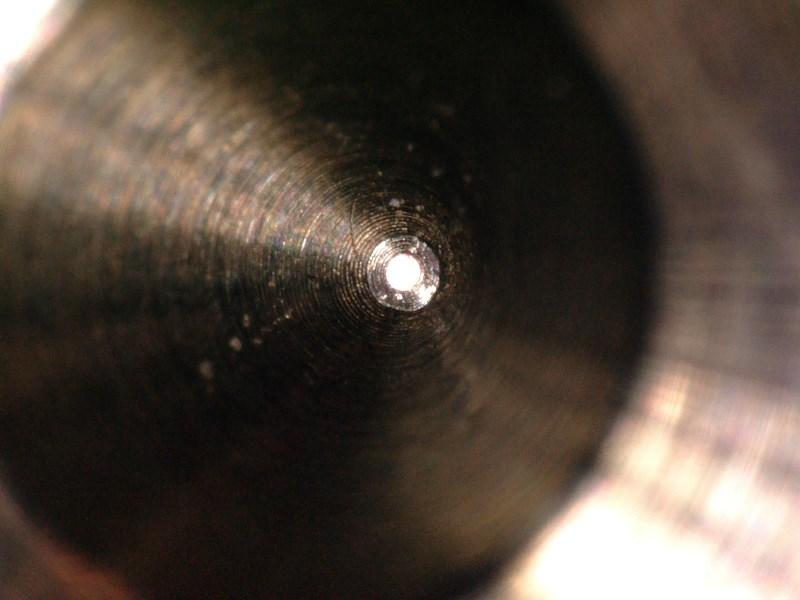

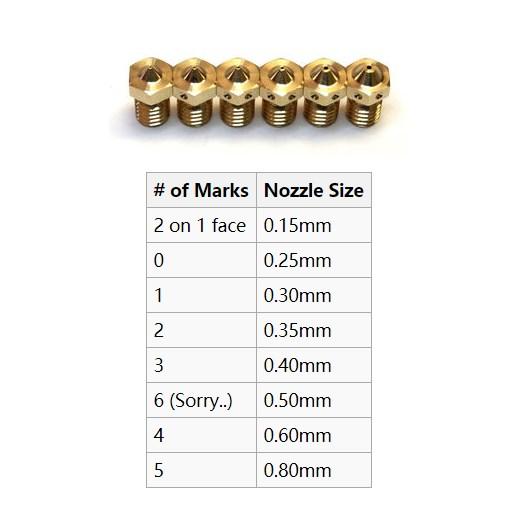

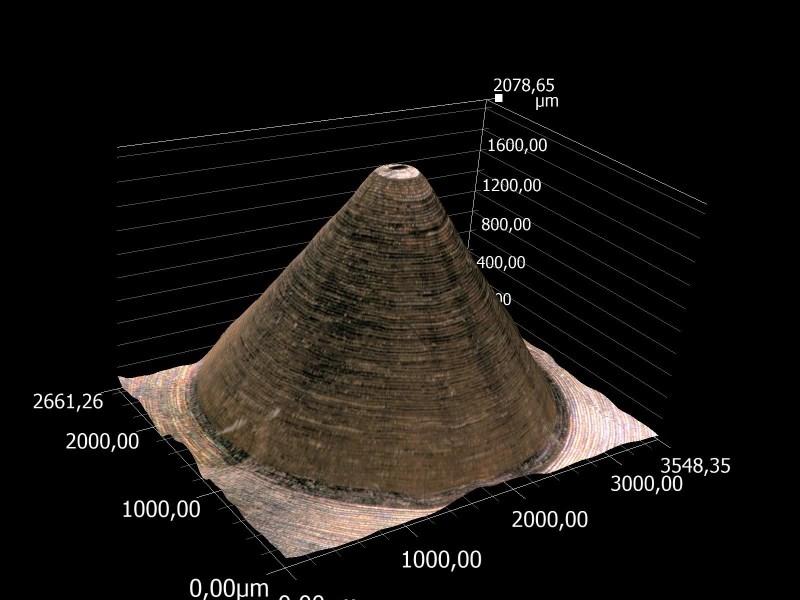

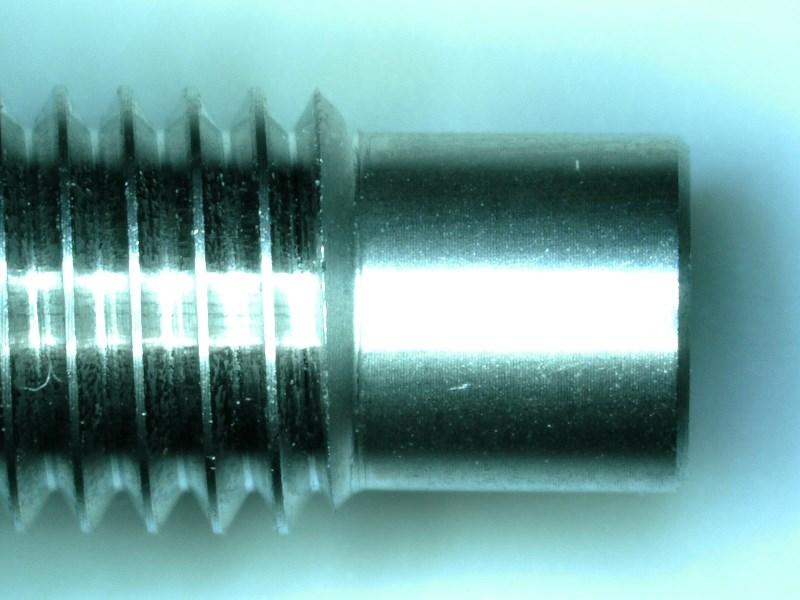

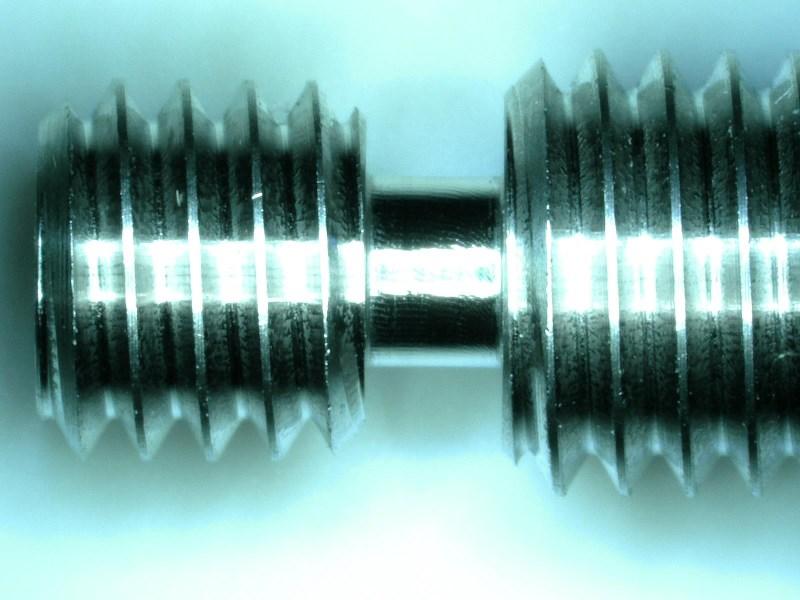

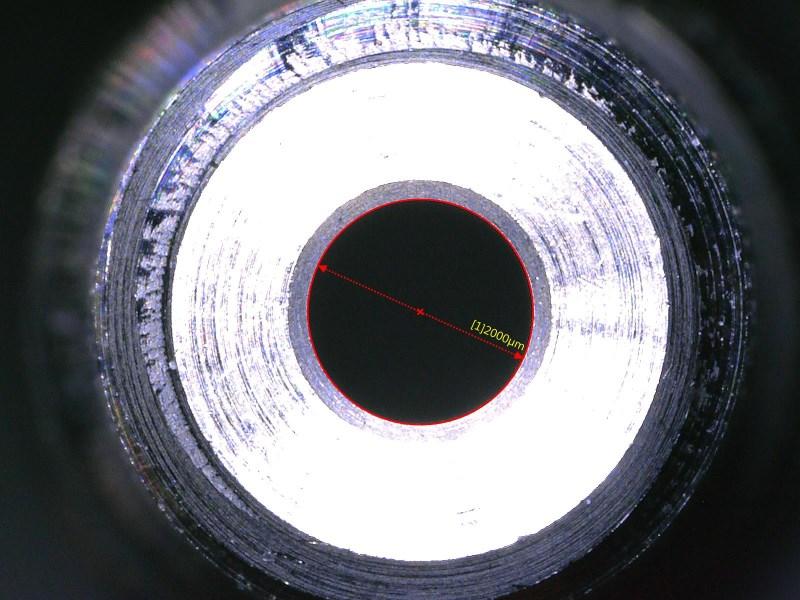

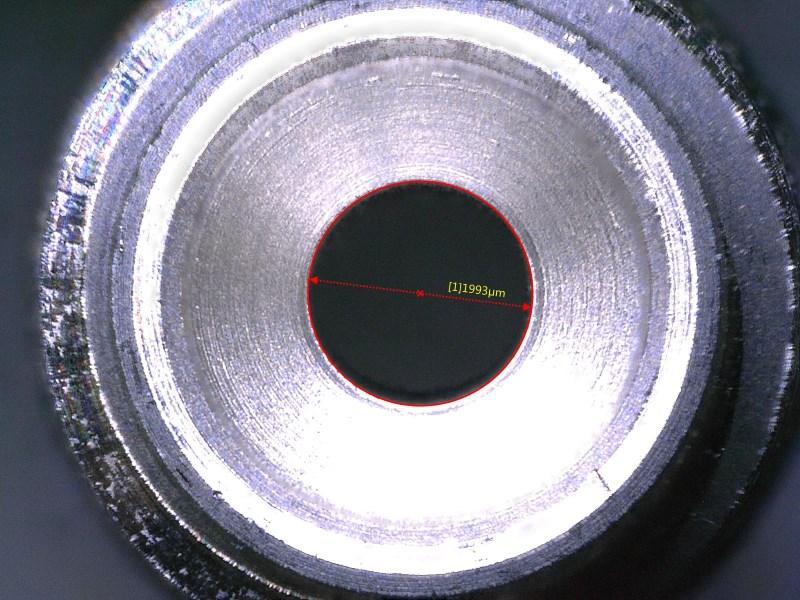

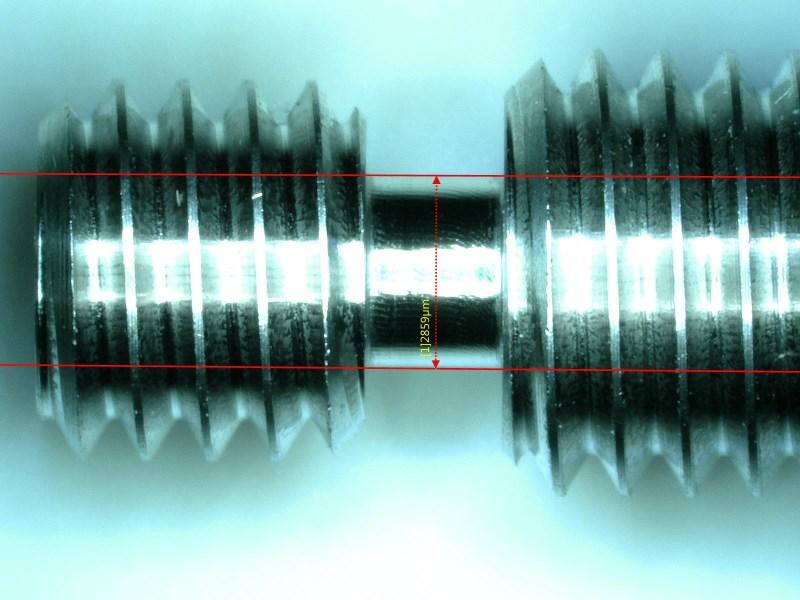

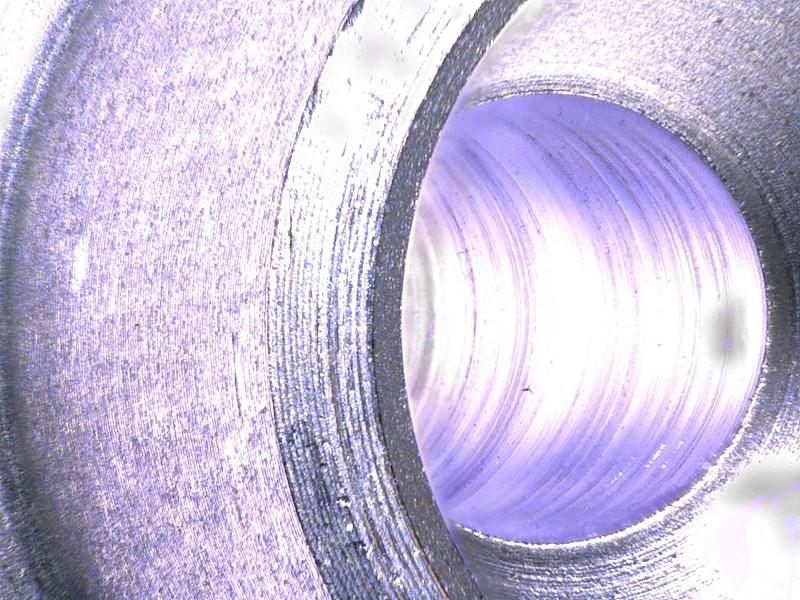

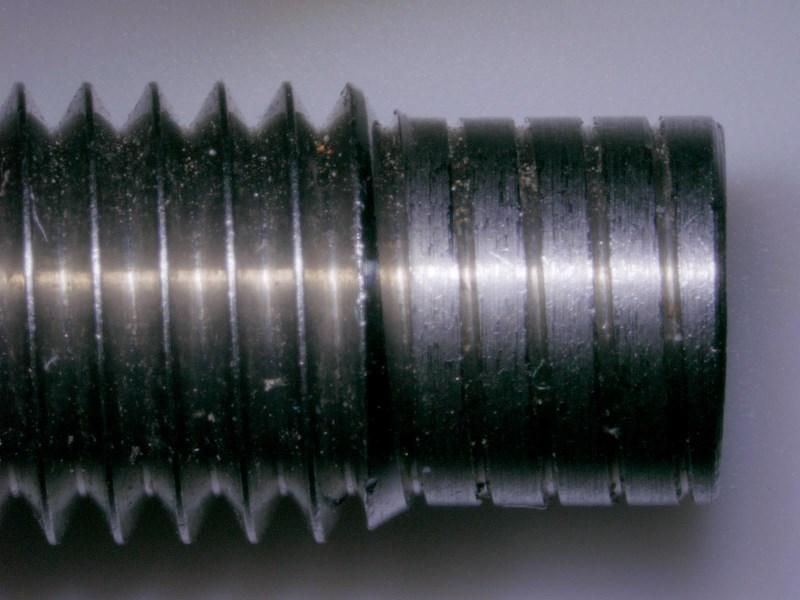

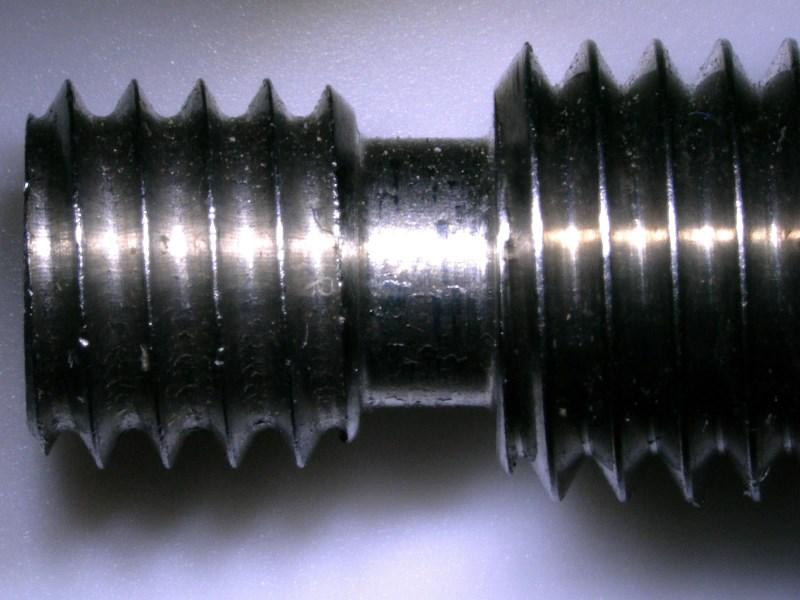

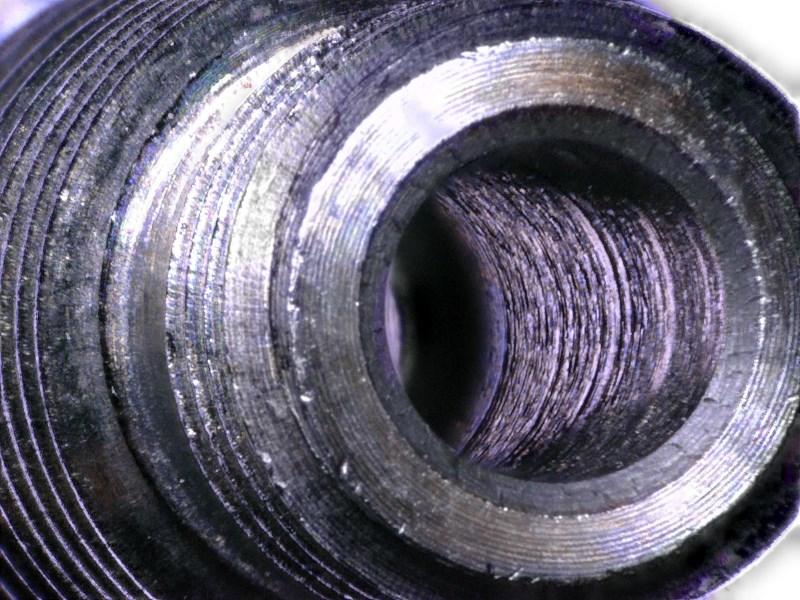

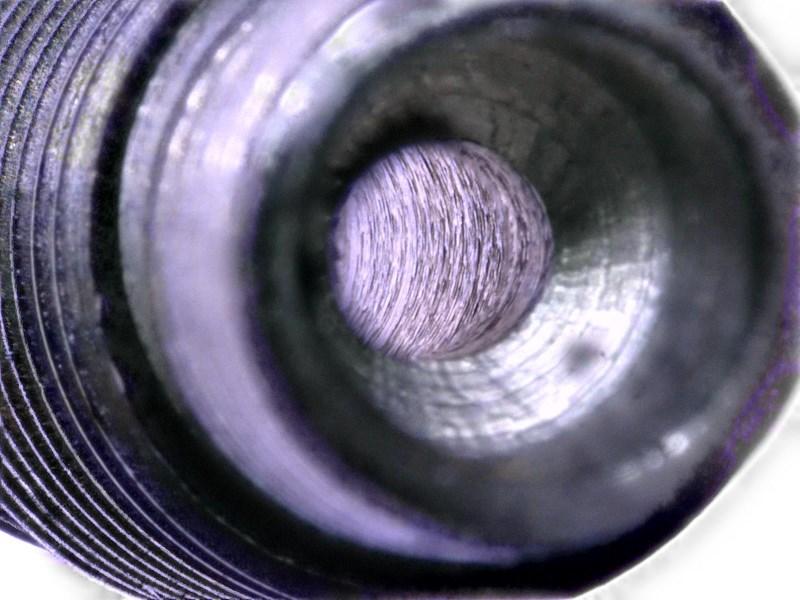

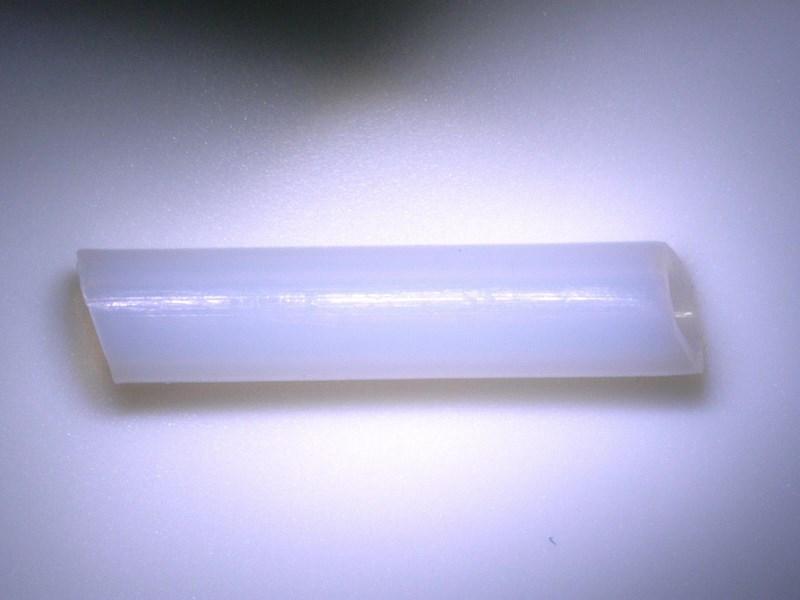

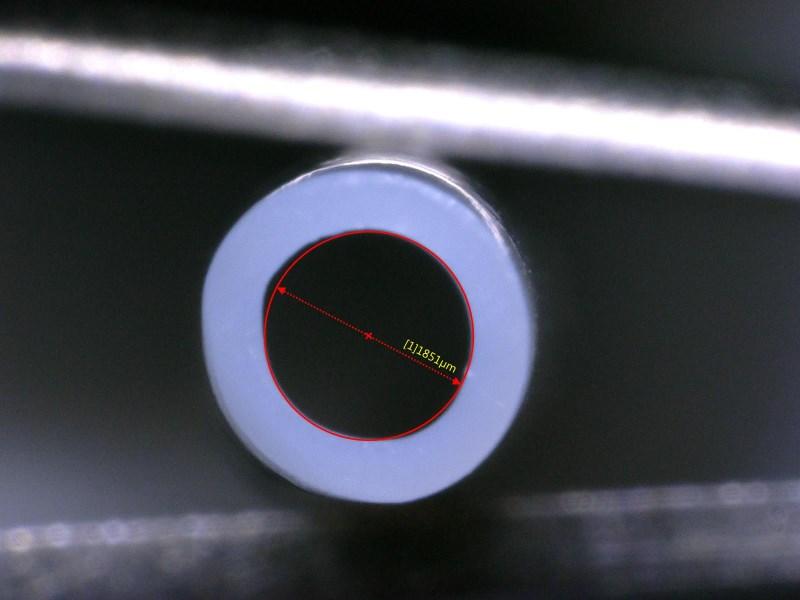

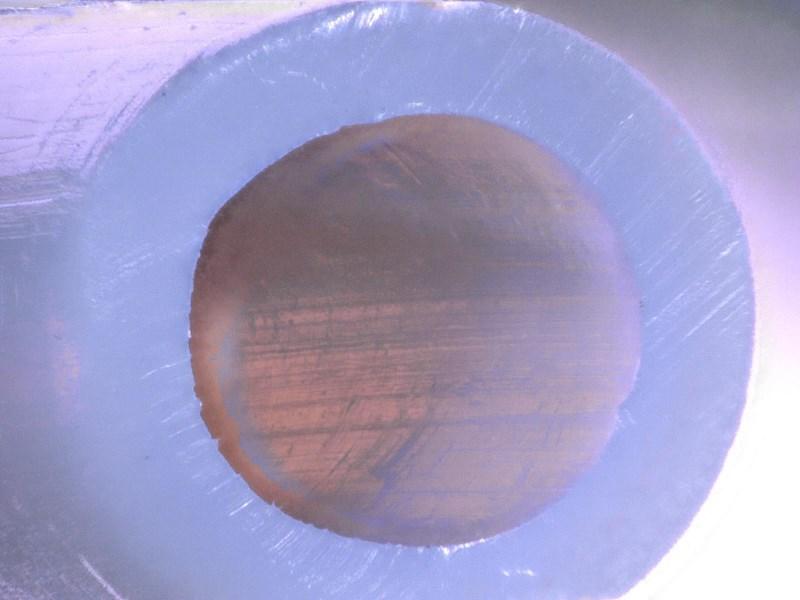

Bonjour à toutes et à tous, Aujourd’hui nous allons faire un petit tour du côté de chez Triangle lab en examinant un de leur heatbreak full metal, ainsi qu’une buse de 0.25mm grâce à la participation de @AlfiQue (je lui ai d’ailleurs sous-traité la prise des clichés ). Alors commençons par la buse. C’est une buse laiton tout à fait classique, le fabricant dit respecter scrupuleusement les spécifications de E3D pour l’usinage. Celle-ci ne comporte aucun marquage, ce qui correspond à une taille de 0.25mm selon le tableau fourni. Photo publicitaire : On s’approche un peu pour voir ce qu’il en est, extérieur : Intérieur : De tout près : Premiers commentaires, franchement c’est propre, y’a pas à dire la qualité d’usinage est bien là, même à l’intérieur, pas de bavure ou de résidus d’usinage. Le perçage est rond et bien centré, aucun problème de ce côté-là. L’intérieur est tellement lisse qu’on peut voir le reflet du trou de perçage et son cône sur les parois interne lorsque l'on manipule la buse (non visible sur les photos). Mesurons : Ah ! On est plutôt sur une buse de 150µm, allons vérifier le tableau : Bon on a tourné deux fois autour de la buse, aucune trace des deux points sur une face. Soit c’est un oubli à l'usinage et une buse 0.15 s’est faite passer pour une 0.25, soit c’est un problème étonnant, étant donné la qualité du reste de la pièce. @AlfiQue va contacter le vendeur pour tenter d’en savoir plus. Photo bonus, pas très fidèle : Passons donc au heatbreak pour se donner une seconde opinion. C’est un heatbreak All Metal photo commerciale : Voyons en réalité, quelques photos en vrac : Alors si jamais ce n’est pas flagrant pour vous, pour moi ça l’est, on est sur le même niveau de qualité d’usinage que pour la buse. Les états de surface sont très propres et sans bavure ni résidus. On va maintenant mesurer pour voir ce qu’il en est, en bas : En haut : Et aussi la largeur de la gorge en bonus : Bref, on est parfaitement conforme à la spec de ce point de vue. Mais ce qui nous intéresse vraiment maintenant, c’est l’état de surface intérieur, alors zoomons un peu plus de ce côté : Alors oui on voit plein de stries, oui ce n’est pas un polissage miroir, mais tout de même, c’est très bon. Je vais vous expliquer pourquoi en images. BONUS : Comparaison avec un heatbreak chinois basique (version avec PTFE) : Et l’intérieur : Vous voyez maintenant ce que je veux dire ? Cerise sur le gâteau, regardons le PTFE qui était dedans : Le PTFE coupé de biais se passe de commentaire… J'espère que vous aimez toujours ces photo-flood et à bientôt j’espère pour de nouveaux photo-reportages.27 points

-

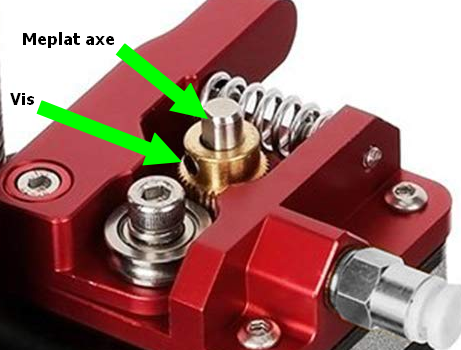

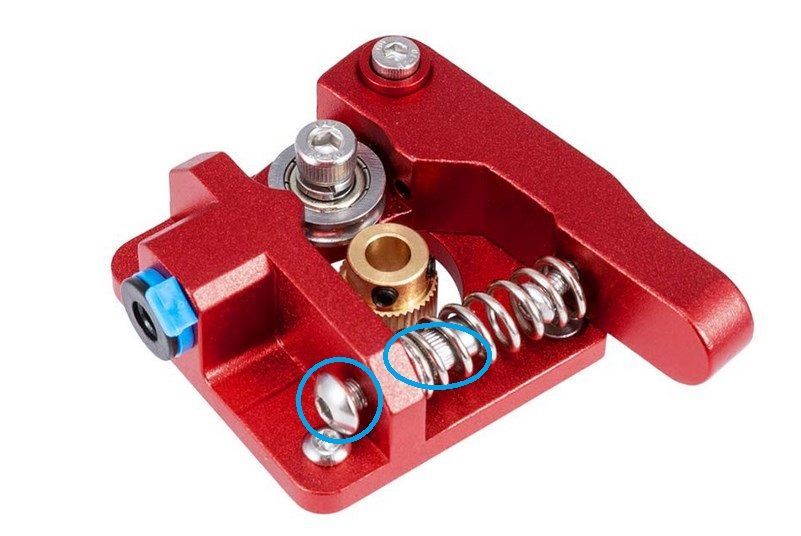

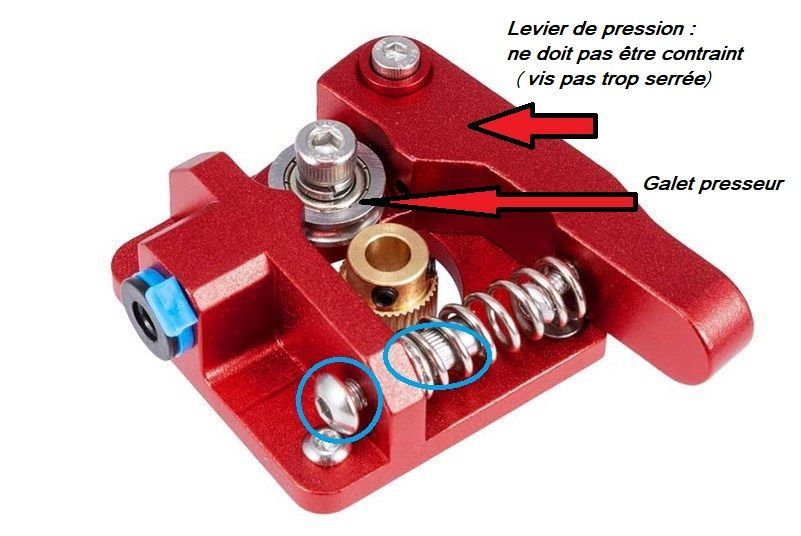

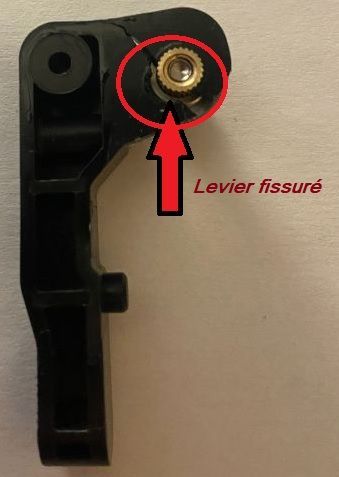

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :25 points

-

J'hésitais à participer, mais Bambu Lab a sorti son modèle de maison de noël donc je l'ai imprimée et je partage. Le modèle contient 113 parties à coller/assembler. Il y a quelques parties multicolores mais c'est surtout des panneaux et petits éléments, les grosses parties sont en une seule couleur (les modèles sont récupérables dans Bambu Studio). Après environ 2 jours d'impression voilà ce que ça donne : Et les timelapses mis bout à bout que j'ai récupéré sur l'imprimante (ils n'y sont pas tous) : Joyeuses fêtes de fin d'année à tous !23 points

-

23 points

-

21 points

-

21 points

-

20 points

-

19 points

-

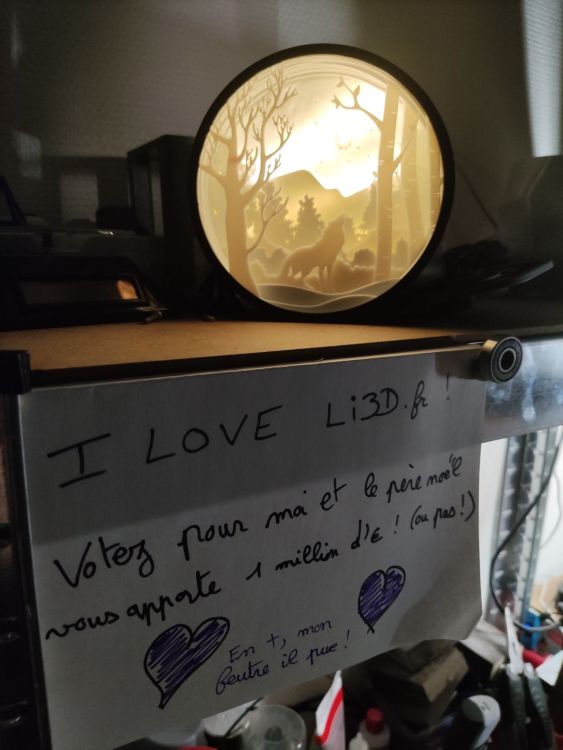

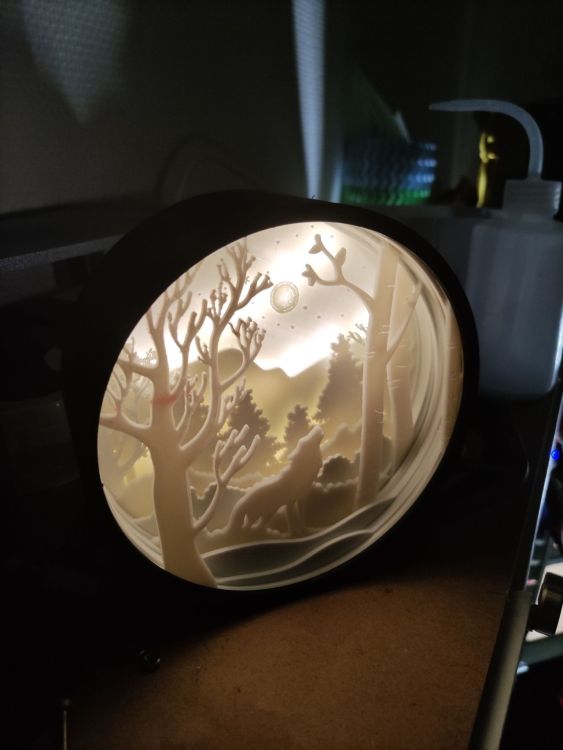

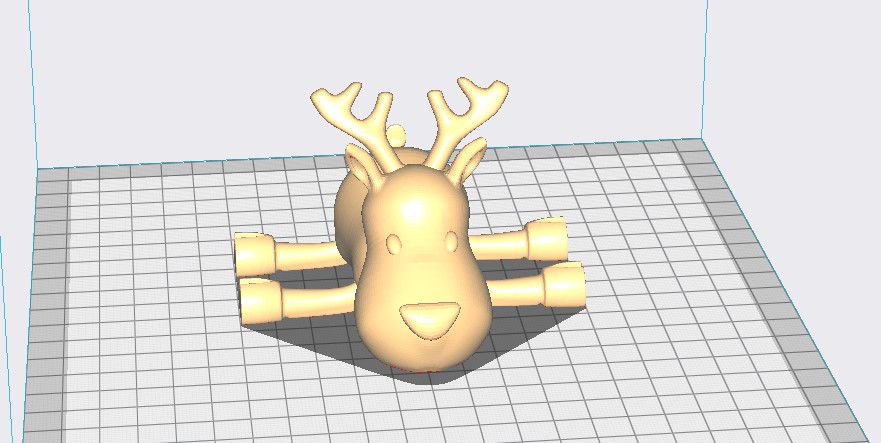

Salutation ! Si je ne me trompe pas c'est https://www.printables.com/fr/model/325716-snowglobe-votive-ornament-winter-cabin J'ai fait une tentative mais il devait y avoir trop de ventilation et j'ai pas un truc nickel ... Comme je suis modérateur, j'ai donc un possible avantage, alors, je participe mais je remet en jeu le lot si j'en gagne un. ( donc je joue pour participer mais sans jouer pour un lot, afin que le concours reste équitable ) Lithophanie réalisé depuis le logo du forum via https://itslitho.com/ Deer Voronoi by tamashi November 09, 2020 - https://www.thingiverse.com/thing:4604074 et (partiellement raté) https://www.printables.com/fr/model/325716-snowglobe-votive-ornament-winter-cabin Bonnes fêtes de fin d'année a tous et bonne chance a tous les participants.19 points

-

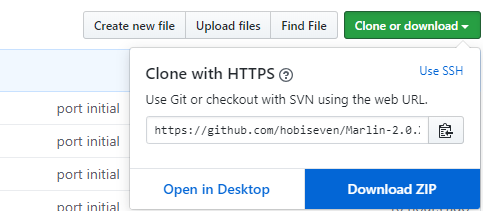

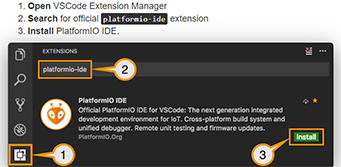

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .19 points

-

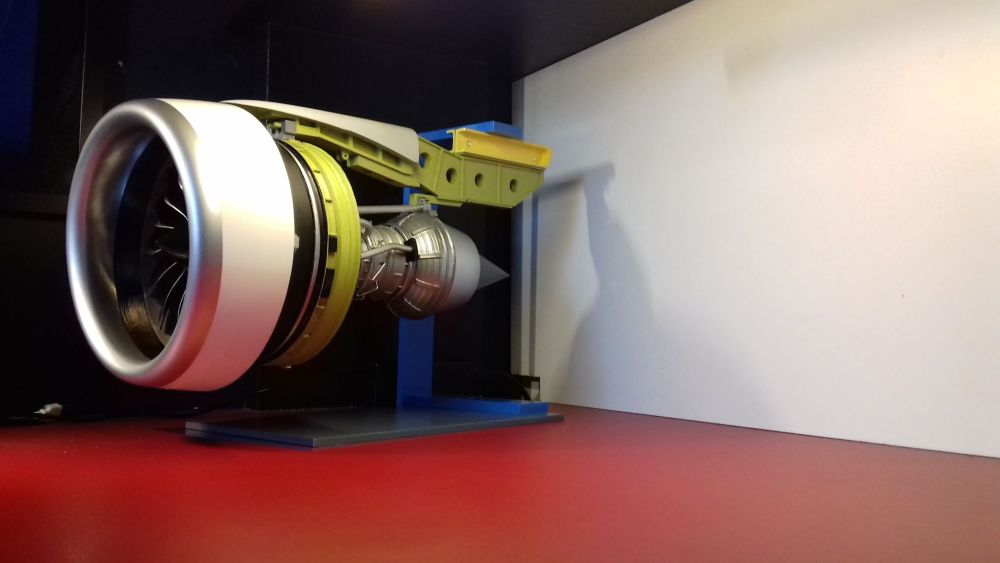

Bonjour fervent maquettiste,l'impression 3D m'a ouvert en grand les portes de l'imagination j'ai conçu et réalisé un quai steampunk-post apocalyptique pour un bateau volant impression réalisée avec mon "ancienne" Anycubic Photon et le final le lien vers l'album complet: https://flic.kr/s/aHBqjzCUj6 voici voilou!18 points

-

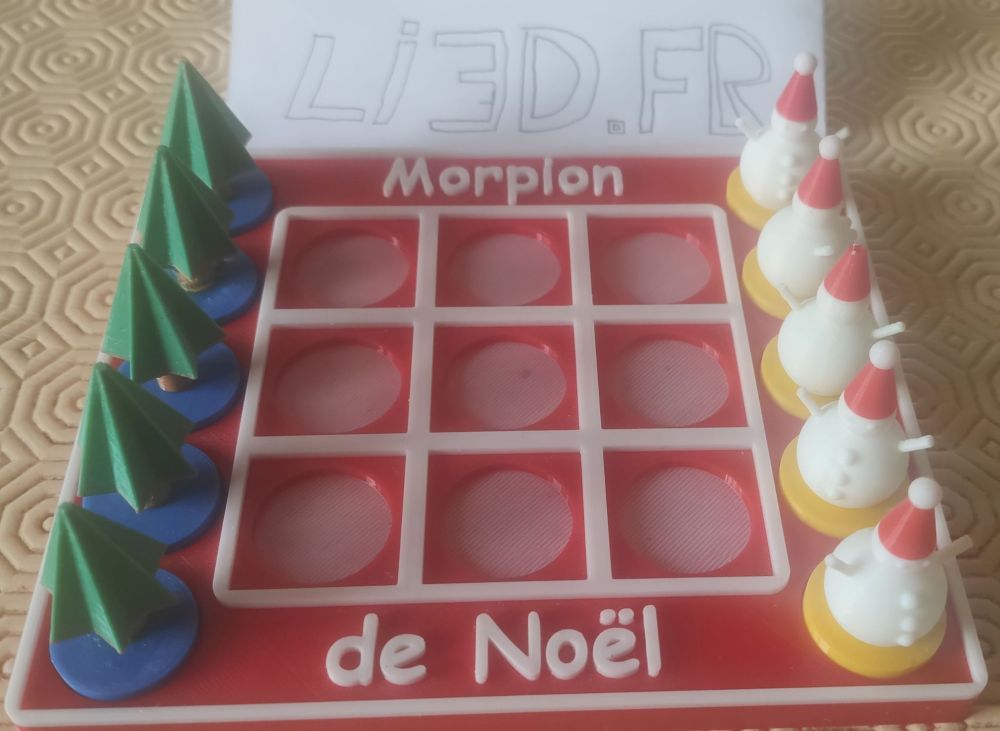

En cette fin d'année, nous vous faisons gagner des imprimantes 3D, des accessoires, des consommables et des bons d'achat ! Le Père Noël ne sera pas radin en 2022 et récompensera les plus créatifs d'entre vous ! Grâce à Creality, deux imprimantes 3D sont à gagner, l'une SLA et l'autre FDM grand format, sans oublier de nombreux accessoires et consommables ! Nous ajoutons également des bons d'achat pour vous offrir ce que vous voulez (dans le domaine maker, on vous prévient ). • Gagnant 1 : Creality Halot One Plus • Gagnant 2 : Creality Ender 3 Max Neo (testée ici) • Gagnant 3 : Ecran Creality Sonic Pad (testé ici) • Gagnant 4 : Enclosure souple Creality, format au choix • Gagnant 5 : 3 bobines de filament Creality de 1 Kg CR-PLA Mat ou Silk, ou 2 bouteilles de résine de 1 Kg • Gagnant 6 : 1 caméra Mintion Beagle (testée ici) • Gagnant 7 : 2 bobines de filament Creality de 1 Kg CR-PLA Mat ou Silk, ou 1 bouteille de résine de 1 Kg • Gagnant 8 : Bon d'achat de 50€ chez Atome3D • Gagnant 9 : Bon d'achat de 30€ chez Atome3D • Gagnant 10 : 1 bobine de filament Creality de 1 Kg CR-PLA Mat ou Silk • Gagnant 11 : 1 bon d'achat de 20€ chez Hotends.fr • Gagnant 12 : 1 bobine de filament PLA 3D850 "GLASS" offerte par Filament-ABS.fr Nous attendons les retours d'éventuels partenaires supplémentaires, il se pourrait donc que d'autres lots soient ajoutés avant la fin du concours ! Comment participer ? Si vous résidez en France, partagez, dans un message ci-dessous et avant le 1er janvier 2023 à 23h59, une photo de votre plus beau print sur le thème de Noël avec un petit papier sur lequel vous devez écrire "Li3D.fr" ou "LesImprimantes3D.fr". Vous n'êtes pas obligés d'imprimer une décoration de sapin ou un Père Noël, les idées originales sont acceptées mais restez dans le thème pour valider votre participation. Essayez de mettre le lien du fichier STL pour que d'autres en profitent pour Noël prochain. Chaque membre ne pourra participer qu'une seule fois. Enfin, vous pouvez publier plusieurs messages avec plusieurs objets imprimés (un seul dans chaque message, en évitant le benchy et le cube de calibration tant qu'à faire), mais vous ne pourrez gagner qu'une seule fois. Comment seront désignés les gagnants ? Pas de hasard cette fois-ci, ce sont les membres du forum qui vont voter pour vous jusqu'au 10 janvier 2023 ! Ensuite, nous comptabiliserons les posts (avec photo d'un print) qui auront reçu le plus de "likes", ces réactions que vous pouvez facilement ajouter depuis votre ordinateur ou votre smartphone. Remarque : nous prendrons en compte toutes les réactions et pas uniquement les "J'aime". Pour éviter les abus, seuls les comptes du forum créés avant le 10/12/2022 pourront voter mais vous pouvez tout à fait vous inscrire et participer, nous accueillons avec plaisir les nouveaux membres qui impriment ! Vous pouvez évidemment inciter vos amis à s'inscrire ici pour participer au concours et à la vie du forum, mais ils n'auront pas la possibilité de voter jusqu'à la fin du concours. Pour soutenir ce type d'initiative et nous permettre d'en faire d'autres dans le futur, n'oubliez pas de nous suivre sur les réseaux sociaux Facebook, Twitter, Instagram, YouTube, Discord, Tiktok18 points

-

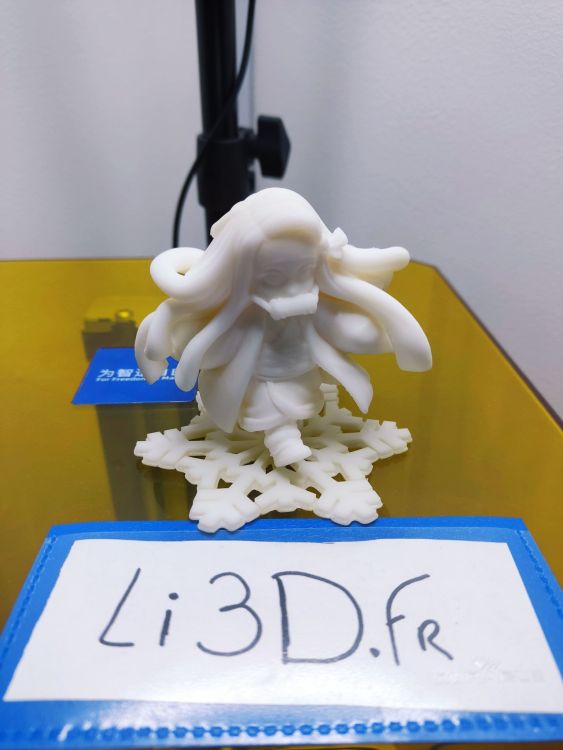

Salut à tous, Étant certainement le post le plus surveillé actuellement j'en profite pour vous faire la présentation d'Ice-Tea, le nom n'a rien à voir avec le fait que ce soit un bonhomme de neige, cet objet est imprimé à 90% avec du filament fabriqué à partir de bouteille d'Ice-Tea, les 10% restant sont d'une bouteille de limonade d'où le petit montage avec la bouteille, le petit sapin derrière est lui imprimé avec des bouteilles de Perrier même s'il a quelques défauts il fait sympa sur la photo, vous avez plus d'infos sur le processus dans ce post; un petit clin d'oeil à ceux qui participent au sujet et le font avancer. je voudrais par ailleurs profiter du message pour remercier les admins, car on ne le fait pas souvent et sans eux, le forum n'existerait pas et sans celui-ci pas d'échange, d'entraide, de super concours comme celui-ci et beaucoup d'entre nous serait encore en galère. Pour en revenir au modèle, il est représentatif d'une beauté de notre planète que nous devons prendre soin, sans être un écolo j'essaye par petit geste de faire un peu ou plutôt de polluer un peu moins en commençant par le recyclage, je poste egalement une photo du modèle avant peinture pour les curieux. Pour ceux qui ont lu en entier, merci et pour tous, bonne fêtes de fin d'année. lien vers le modèle:https://www.thingiverse.com/thing:487387518 points

-

18 points

-

Voici mon impression de Noël préférée, ce petit gnome dont la barbe est particulièrement amusante à faire . Il y en a plusieurs qui se promènent dans la maison . Le modèle est dispo au lien ci-dessous : https://www.printables.com/model/92035-bearded-christmas-gnome Bonnes fêtes de fin d'année à tous.18 points

-