Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/12/2018 Dans tous les contenus

-

1 point

-

Salut, sinon il y a la solution de déformer le centre. Pas testé mais entendu sur une vidéo Youtube que j'aurais bien du mal à retrouver ... En gros si ta plaque est bombée vers le haut au centre, tu la retournes et quand tu la repose tu mets une "cale au centre" comme un carré de plusieurs couches de papier alu. Au serrage aux bords cette surépaisseur va "bomber" le plateau dans l'autre sens et ça doit pouvoir corriger le plateau temporairement. Pour tes rafts, attends bien que tout soit bien refroidi avant d'arracher. Les miens se retirent avec une facilité déconcertante et sans la moindre traces. Je suis bluffé à chaque fois J'utilise Simplify3D avec le profil proposé sans autres modifications pour créer mes rafts. A part peut être que j'ai remis la première layer à 100% partout et à 50 % de vitesse.1 point

-

1 point

-

Bonjour à tous ! Non, je ne suis pas parti avec la caisse, ce n'est pas mon genre ! Je me bats depuis plus d'une semaine pour éviter, au moins en partie, le report des livraisons après Noël, et j'espérais une solution jusqu'à aujourd'hui. J'ai pris cet après-midi la décision de tout reporter en janvier, et voici pourquoi. J'avais espéré pouvoir confirmer mes commandes dès le moment où le financement demandé aurait été dépassé, mais ce moment n'a été atteint qu'à la toute fin. Entre temps, mon découpeur CNC a accepté une commande en super rush, sûrement très juteuse, pour décorer toutes les boutiques d'Orange pour les fêtes. Je ne peux même pas lui en vouloir : c'est arrivé avant que je puisse confirmer quoi que ce soit, et de toute façon avant que j'ai pu verser un acompte (puisque je n'ai reçu les fonds que le 25/11). Donc, depuis un mois et demi, l'atelier travaille 7/7, mais pas pour Zatsit. Comme le gars essaie manifestement de me faire plaisir, et que j'insiste très lourdement, il s'est défoncé pour commencer Zatsit aussitôt que possible. Mais finalement, après palabres et faux espoirs, ça ne peut pas être avant la semaine 51, avec production pendant la semaine de Noël, et en conditions techniques dégradées, puisque les personnes de l'encadrement avec lesquelles j'avais mis au point les prototypes seront en recup ou en vacances. Or, la découpe du Hylite pour Zatsit, ça ne s'improvise pas. Comme c'était de toute façon foutu pour Noël, j'ai pris cet après-midi la décision de reporter à janvier. Je préfère rester dans les conditions techniques optimales, et je ne sentais pas du tout la galère en pleine semaine de Noël, sans contrôle qualité à la hauteur. Faire travailler un atelier local compétent, au prix fort, pour avoir finalement du n'importe quoi mondialisé au niveau de qualité "moins cher tu meurs", ça n'aurait pas de sens. J'espère que vous comprendrez, et approuverez ma décision. Mais elle me met en rage ! Je suis vraiment désolé pour tous ceux qui voulaient construire leur Zatsit très bientôt...1 point

-

Ça dépend si veux à nouveau la faire exploser . Évidemment qu'il faut placer le switch pour indiquer qu'en France (à moins que tu ne sois ailleurs) la tension est de 230V depuis de nombreuses années (même si j'ai connu dans ma prime jeunesse le 110V ).1 point

-

1 point

-

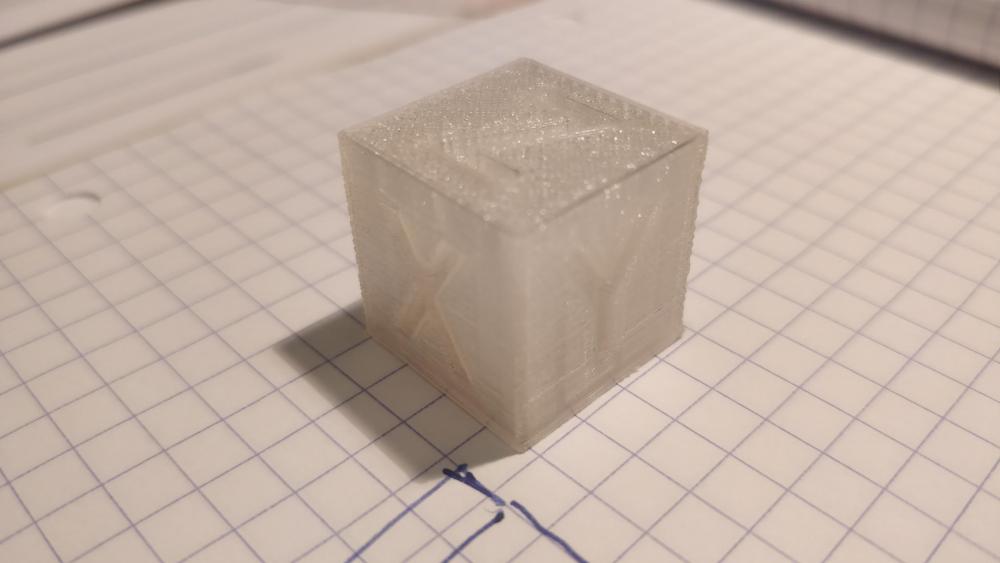

Bonjour, à force de voir tous les tutos sur les réglages divers et variés, voire les modifications apportées rapidement sur les U20, je voulais faire part de mon expérience avec la mienne reçue il y a un peu plus de 15 jours maintenant. J'ai juste monté la machine, fait les réglages de levelling avec la feuille, repris ensuite car j'avais des décollages toujours au même endroit, puis je suis passé à Simplify3D au lieu de Cura. Avec Octoprint et un Pi pour le pilotage. J'ai aussi vérifié les serrages des diverses cames. En gros tel que expliqué dans le tuto de Heliox. Mais aucun autre réglage ou modification. Par contre je me suis construit un guide filament, une bobine pour les rouleaux de filament masterpool, et une butée de calage du support de bobine car sinon le support a tendance à se balader pas mal voire même à tomber... J'ai aussi fait un support de caméra. Et je trouvais jusque là que mes résultats étaient finalement plutôt bons, donc j'ai fait le test du cube et voilà les mesures : X 20.10, Y 20.14, Z 20.08 et les photos du cube et d'un chat à facettes que je trouve aussi plutôt bien... Tout ça pour dire que la U20 ça peut très bien fonctionner telle que livrée, ou presque, bon je touche du bois... mais peut être faut il commencer par faire ces tests afin de vérifier comment elle est d'origine, et ne pas trop se lancer dans des serrages / desserrages de vis et cames qui risquent d'aggraver les choses... PS : j'en ai fait un post à part pour ne pas trop polluer le post de screech notamment, très intéressant sur les tests et réglages à réaliser et qui est un excellent tuto sur le sujet....1 point

-

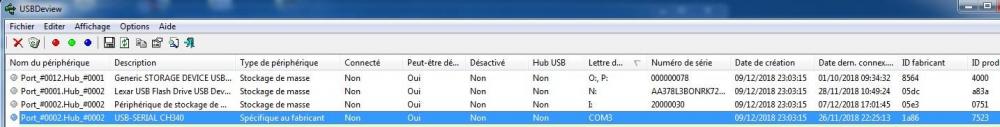

Et même en modifiant le fichier ça passe très bien. le problème de synchro au moment du téléversement, indique que l'arduino n'arrive pas a se connecter a l'imprimante. Soit le port usb est indisponible, inexistant (non ou mal déclaré), Il peut y avoir aussi un problème de câble USB, mais peu probable. Dans la grande majorité des cas, le problème vient du fait que le port USB est déja utilisé par un autre programme. C'est par là qu'il faut chercher si l'on n'arrive pas résoudre le problème . C'est pas toujours évident de savoir quel programme utilise tel port usb. Pour ça, il existe un petit programme qui peut vous aider. USBeview. Il est très pratique. il permet aussi de faire le ménage dans ce qui souvent le bordel des drivers usb.1 point

-

Hello, Je viens de faire quelques MàJ sur le Tuto : Calibrage de l'écran après la MàJ du Firmware Ajout d'infos sur le calibrage du thin wall Ajout du Calibrage de Température à l'aide du Gcode de @PrBifidus @Hervé-34 : En mode "Recommandé" il me semble que le infill est à 20% Dans tous les cas, les tests sont des tests du coup, température entre 205 et 210° pour la buse, entre 50 et 60° pour le plateau, une impression en vitesse "standard" entre 50 et 60 mm/s, un infill basique (ligne/honeycomb ou autre) de 15 / 20%, et une hauteur de couche à 0.2 sans support ça suffit pour lancer le test et ajuster ensuite. Je m'attelle à la suite du Tuto avec les "premières améliorations de sont U20"1 point

-

A vérifier aussi, la vitesse de transmission sur le port COM utilisé1 point

-

J’avais la vitre bombée d’origine et elle est passée à la poubelle très rapidement. Donc ce que j’avais remarqué c’est qu’il vaut mieux quand même imprimer au milieu du plateau. Bien sûr ça ne marche bien que pour des petits objets car c’est un peu comme imprimer sur le haut d’un dôme (ma vitre était bombée au centre vers le haut) fais le bed leveling aux 4 coins comme normal mais avec du papier épais ou un morceau de plastique puis ramène ta buse au milieu du plateau et refait le zéro avec une feuille de papier normale en tournant les 4 molettes de la même valeur. un peu emmerdant à faire mais ça dépanne1 point

-

1 point

-

1 point

-

Non mais sérieux, il faut arrêter d'être susceptible la. T'es dans la section Anet, si tu parles de ta anet dans ton message, c'est ok, là t'as un topic à plus de 400 pages pour discuter entres copains à se souhaiter du bon dimanche et des bonnes vacances. On te demande de rester dans le sujet de la section ou d'aller dans la section blabla si c'est pour discuter, la section blabla est là pour ça, oui il y aune section archive, non on ne propose pas d'y envoyer ton sujet puisque c'est une section que seul les modos peuvent voir. Si tu ne comprends pas les règles du forum, ne viens pas te plaindre que les modo et admin t'en veulent. Tu l'as détruit toi même la valeurs de ton topic en passant plus de temps a discuter de tout et de rien que de ton imprimante, jamais un nouveau (ou un ancien) ne cherchera dans un topic si gros et si remplie de hs. Il y a un règlement sur le forum, merci de le respecter et d’arrêter de te placer en victime d'une oppression inexistante.1 point

-

1 point

-

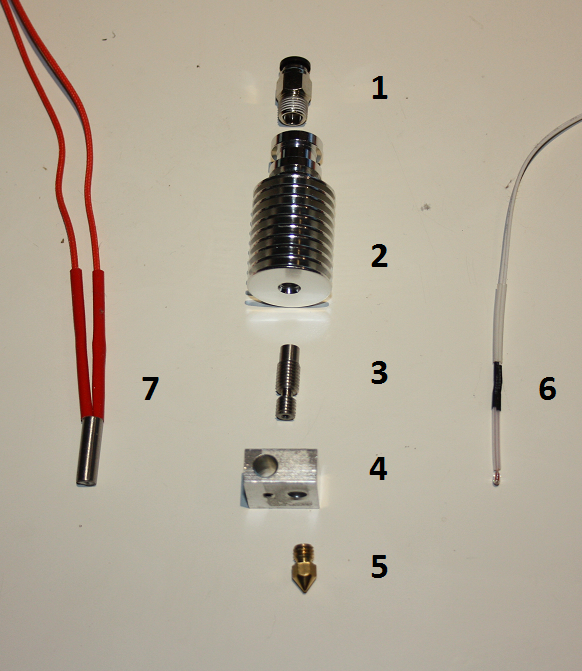

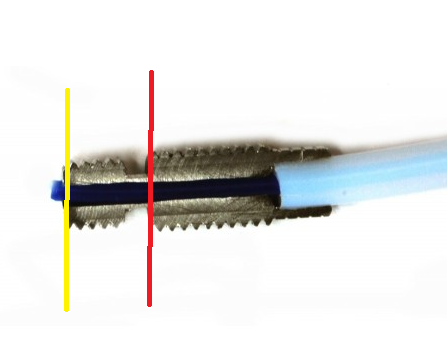

Salut a tous, J'ai pu remarqué que beaucoup d'entre nous avons ou avons eu des problèmes d'extrusion avec nos têtes d'impressions. Elle concerne pour ma part les Jhead, E3DV5-6 ou celle des imprimantes Dagoma ce sont les mêmes ... Elles ressemblent à ça: Pour commencer il faut savoir que cette tête fonctionne impérativement avec un refroidissement actif donc ventilateur en marche permanente et correctement orienté il faut garder le radiateur froid dans son intégralité. Le problème semble être toujours le même votre fil se bloque, l'extrudeur claque et le fil n'avance plus. Pas la peine de démonter l'extrudeur le soucis ne viens pas de la. Votre problème ressemble a ça: On va essayer de le résoudre. Un peu de lexique pour commencer : 1 : Pneufit Dans le cas d'un extrudeur déporté (Bowden) 2: Radiateur 3: Stop chaleur 4: Bloc de chauffe 5: Buse 6: Sonde ou thermistance 7: Élément chauffant Maintenant que l'on parle tous de la même chose on va pouvoir commencer. Il faut savoir qu'il existe 2 types de radiateur suivant l'extrudeur que vous avez: Tous les soucis que j'ai rencontré avec mes copies chinoises de ces Hot-end était du à la mauvaise qualités de cette élément qui peux être de différente conception : Tube PTFE traversant de part en part : soit par un petit tube fixé a l'intérieur soit en utilisant votre tube ptfe depuis l'extrudeur, qui pour moi est la meilleur solution en bowden Avec insertion du tube PTFE à l’intérieur du stop chaleur jusqu’à une butée sans teflon (la est souvent le problème) avec teflon de l'autre coté. En all métal (même diamètre intérieur de part en part) Utilisé principalement avec un extrudeur en direct.(Pose aussi problème) Voila je crois que j'ai fait le tour de ce qu'il existait sur le marché … Dernière petite chose 2 tailles existent une pour : l' E3DV5 filetage en M6 coté radiateur et bloc de chauffe l' E3DV6 filetage en M7 coté radiateur M6 coté bloc de chauffe Un montage correcte de votre tête est primordial pour sont bon fonctionnement ce qu'il ne faut pas voir : Trop d'écart avec le bloc chauffant le stop chauffe va surchauffer ...Va Falloir jouer du tarot pour prolonger le filet ... Pas assez d’écart, tous ce touche la température du radiateur ne va pas être bonne...Faut trouver une solution pour bloqué le stop chauffe. Quelle sont le échanges de température sur vos têtes en fonctionnement: Voila on va pouvoir commencer vous avez tous les éléments a connaitre. En cherchant un peu vous avez remarqué que lorsque vous enfoncez manuellement votre filament ou lors d'impression sans rétractation vous n'avez pas de problème. Normal votre filament allant toujours dans le même sens vous n'en n'aurez jamais. Par contre le faite de faire remonter votre filament lors d'une rétractation plus ou moins importante (plus la rétractation est grande plus vite le problème apparait) fait, que votre matière (ABS, PLA) qui est dans notre cas a 220° (ABS) dans le bloc de chauffe, remonte vers le corps du stop chauffe qui lui est a une température inférieur d'environ 190°. Cette température "basse" fait que notre ABS fige et fini par obstrué notre bas de Hot-end. Plus on retract notre filament plus on va vers la zone froide de notre radiateur... Donc l'élément qui nous est ici très important est le stop chauffe et sa préparation est impératif. Surtout quand on a une copie de l'orient. La création d' un bouchon dans la partie froide du stop chauffe est du a une mauvaise glisse dans ce dernier a froid. Pour le cas de l'extrudeur déporter (Bowden) Pour y remédier la solution la plus simple consiste a mettre du teflon dans le stop chauffe afin de limiter le coefficient de friction a son minimum car le teflon c'est ce qui glisse le plus au monde, soit en totalité trait jaune ou le plus loin possible trait rouge . Dans le cas d'une mauvaise copie on peu voir que le tube teflon s’arrête trop vite : (Pour ma part toute celle que j'ai acheter complète était comme cela ) L'idéal est que votre PTFE traverse votre stop chauffe si ce n'est pas le cas soit on achète un stop chauffe bien percé pour inserer notre PTFE soit on l'achète deja équiper de son tube teflon ou on sort la grosse artillerie et on le fait. Alors la plus facile a dire qu'a faire sans perceuse à colonne vous pouvez me croire faut surtout pas aller trop loin .... Pour le cas de l'extrudeur direct : Pareil que précédemment il va falloir réduire la friction donc la on a pas 50 solutions va falloir polir les surfaces de votre Hot-end en intégralité dans le cas d'un ensemble All Metal. Elle sont souvent remplit d’imperfection visible a l’œil nu. Pour ce faire je vous laisse un petite vidéo qui est facile a reproduire malgré tous : Il faut avoir : Une perceuse ou visseuse, un foret de 2 ou 3 mm suivant votre filament, de la paille de fer, de la pâte a polir (Belgom pour ceux qui connaissent alu et inox) et de la patiente. @+ ...1 point