Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/02/2019 Dans tous les contenus

-

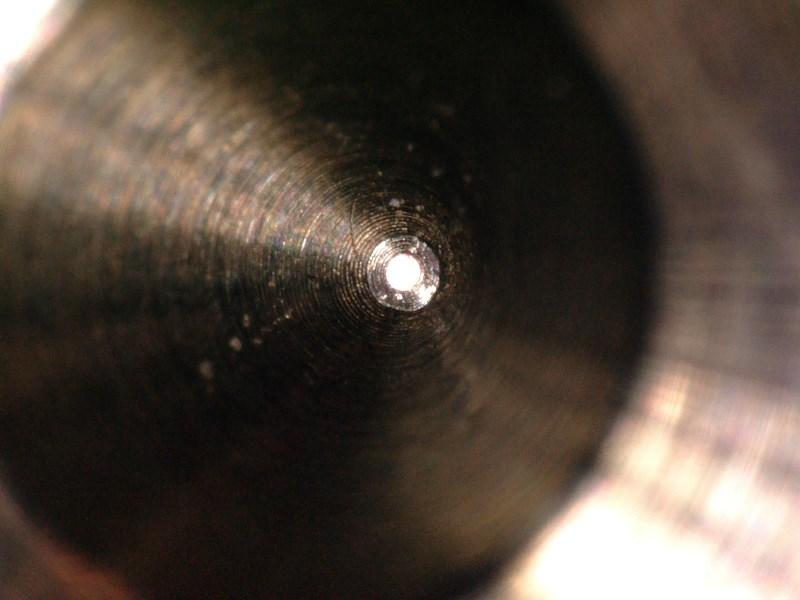

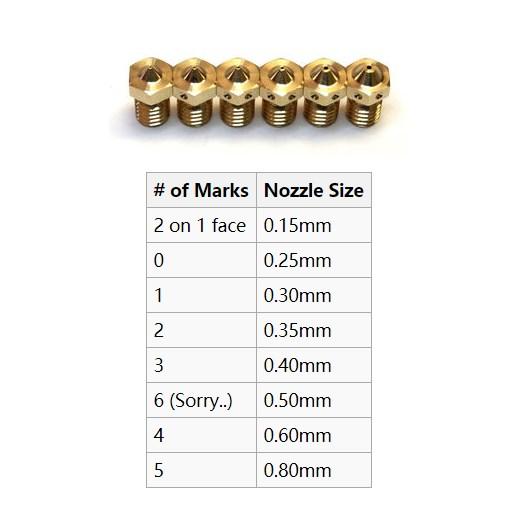

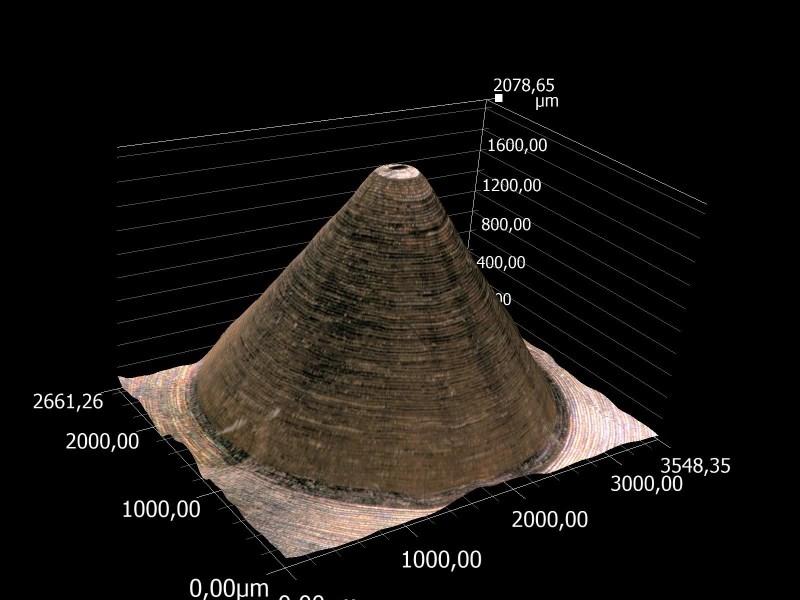

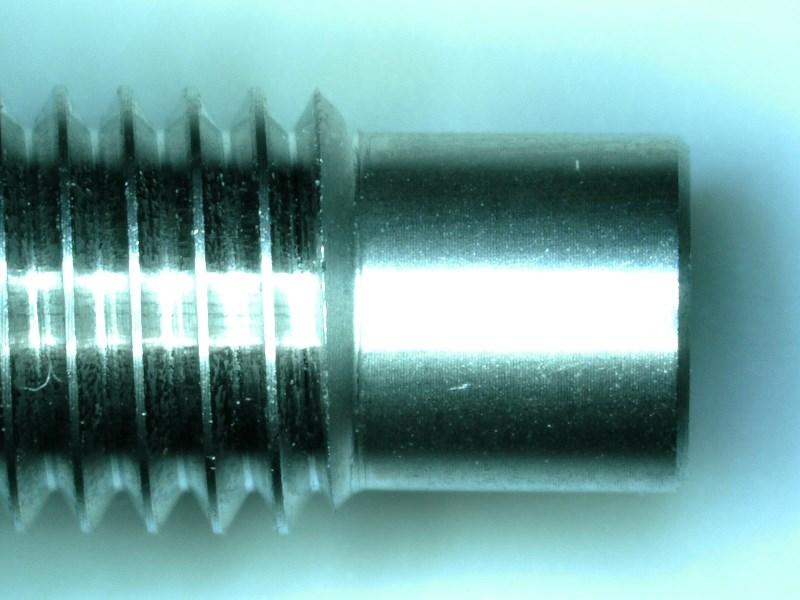

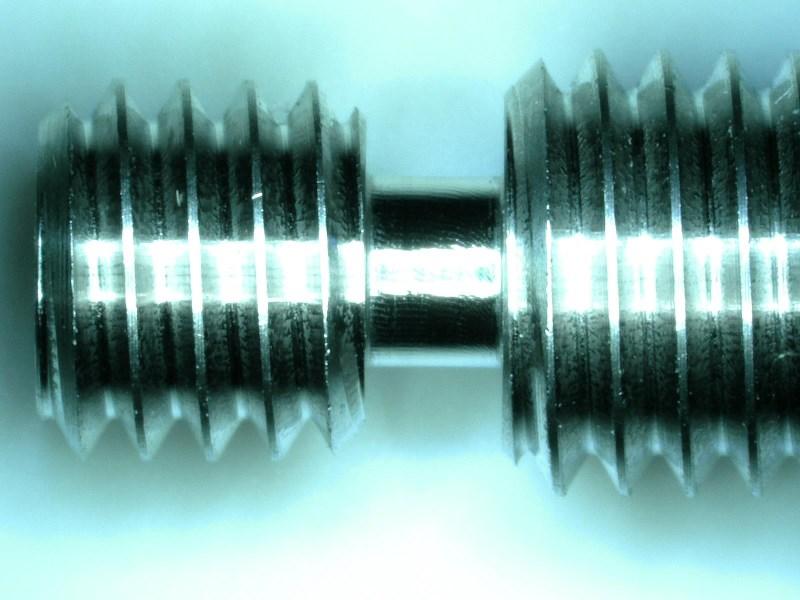

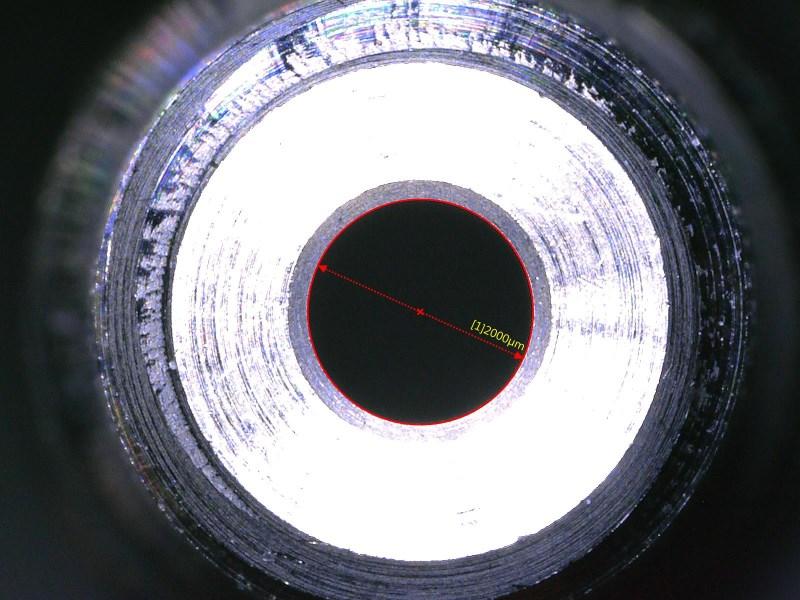

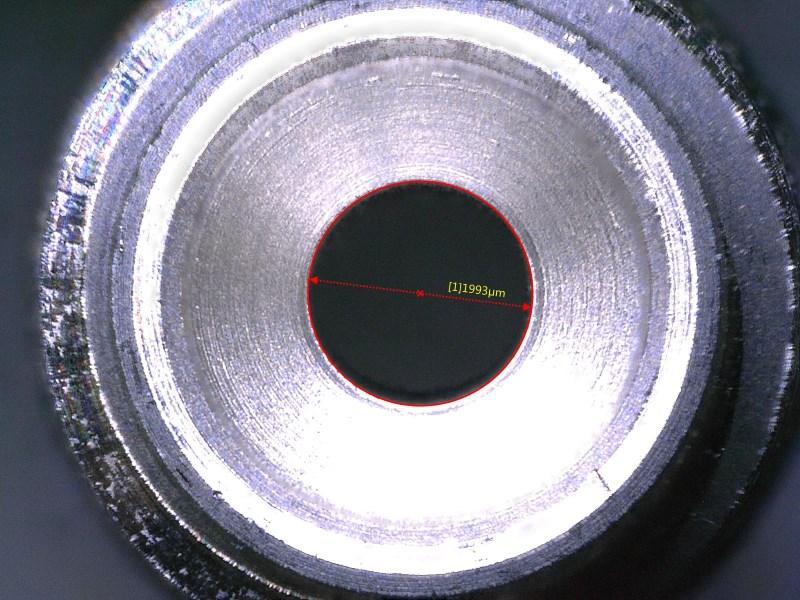

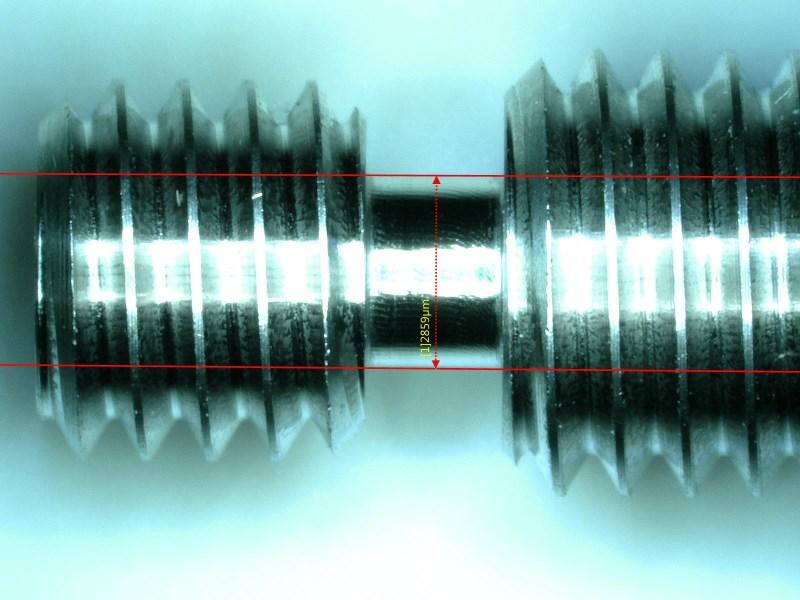

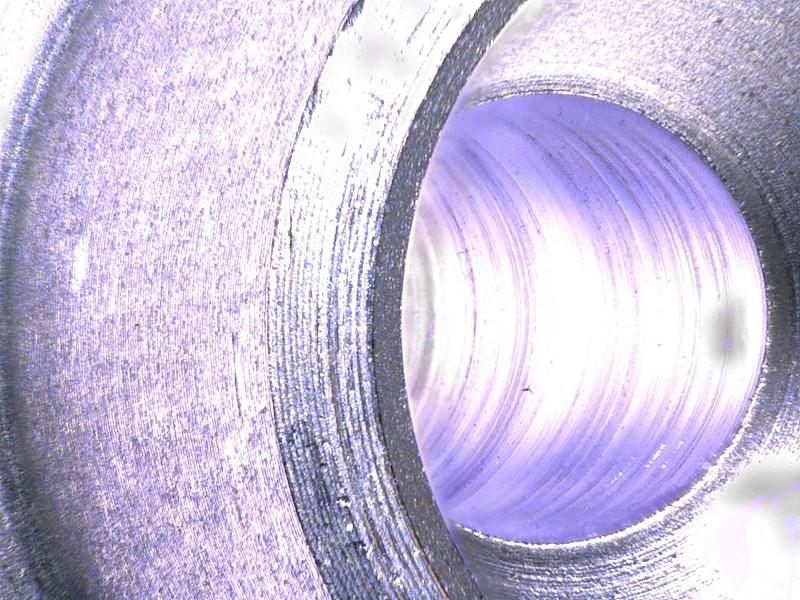

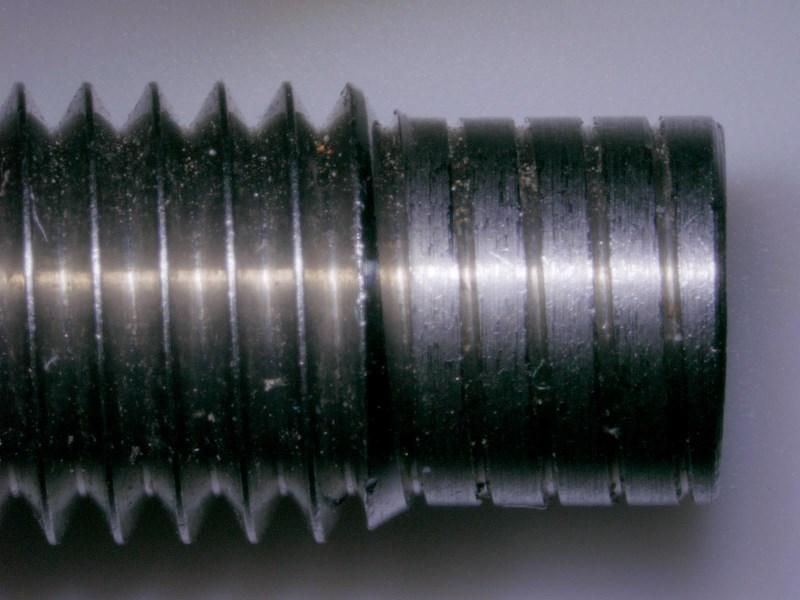

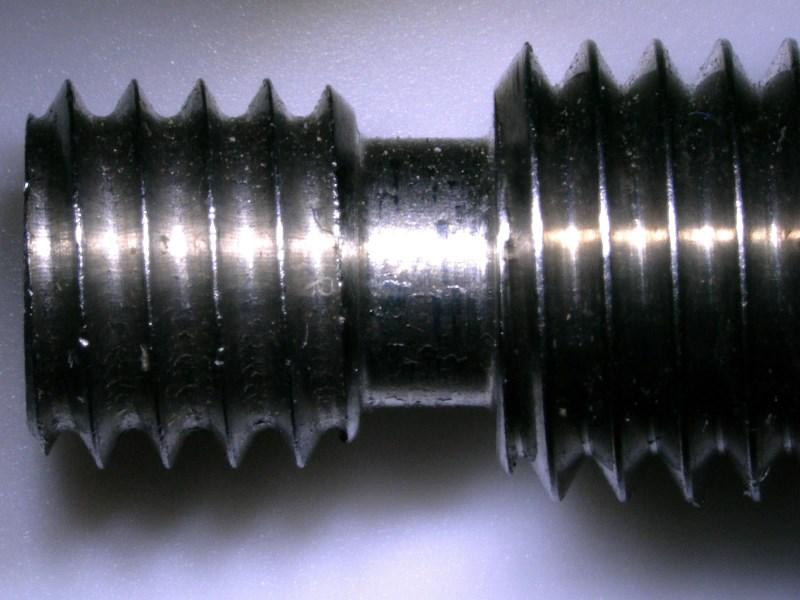

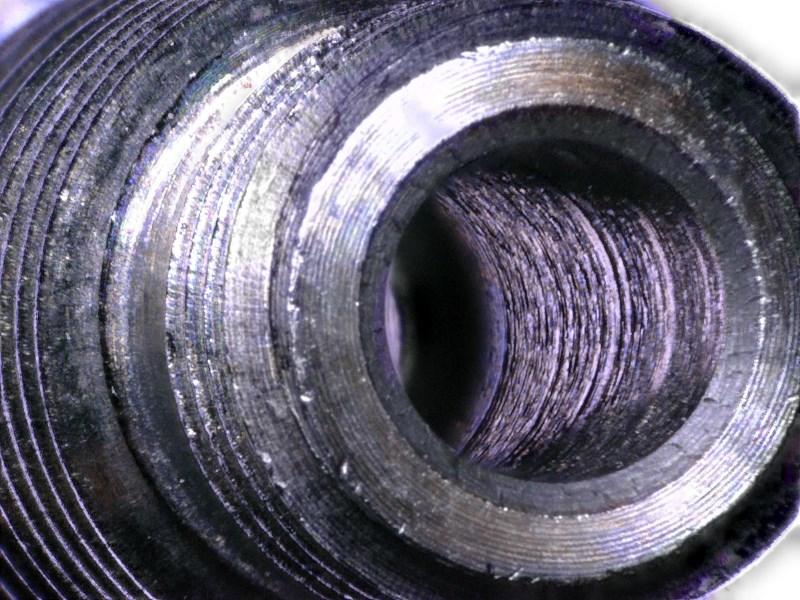

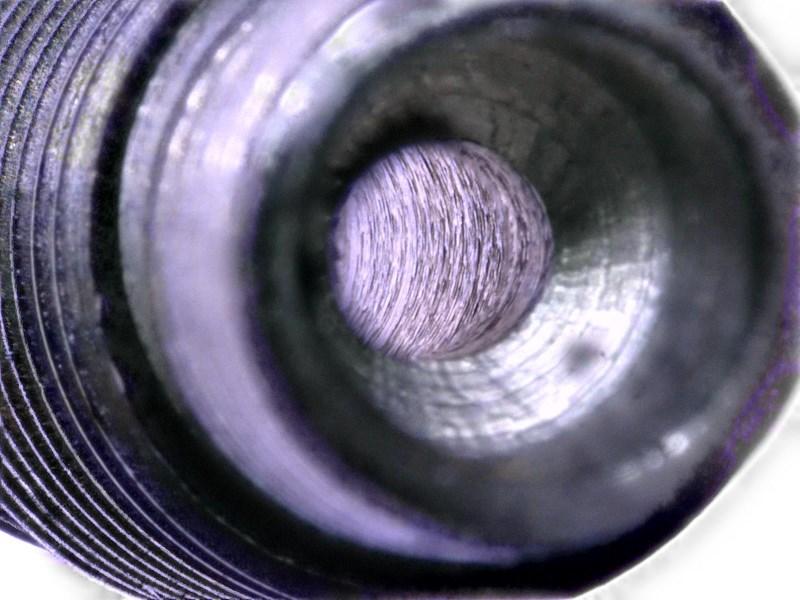

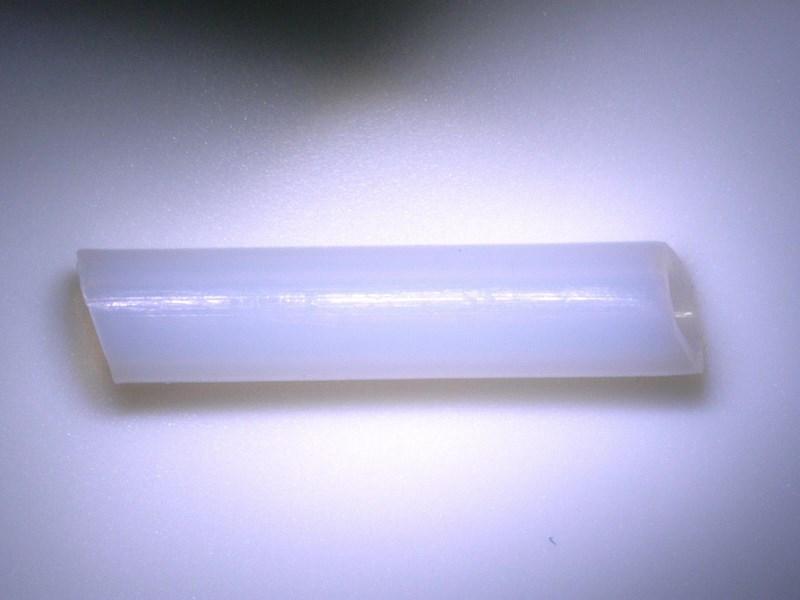

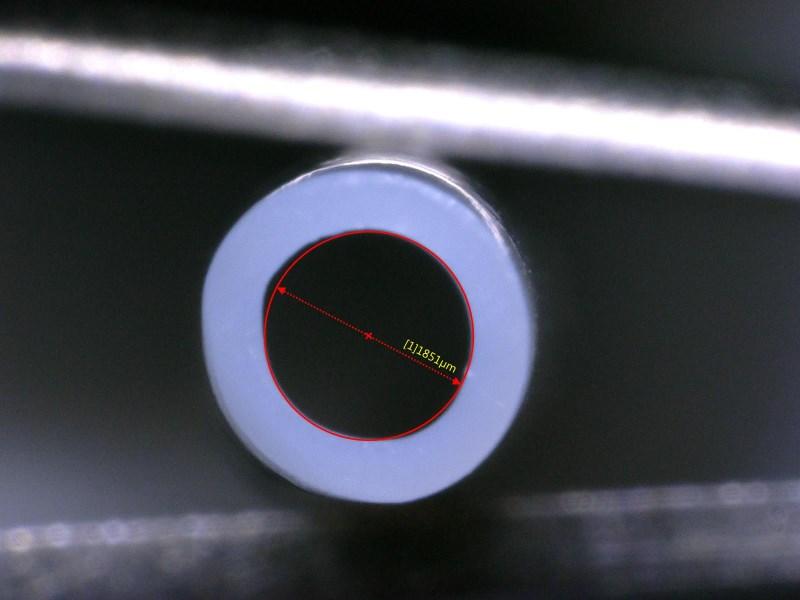

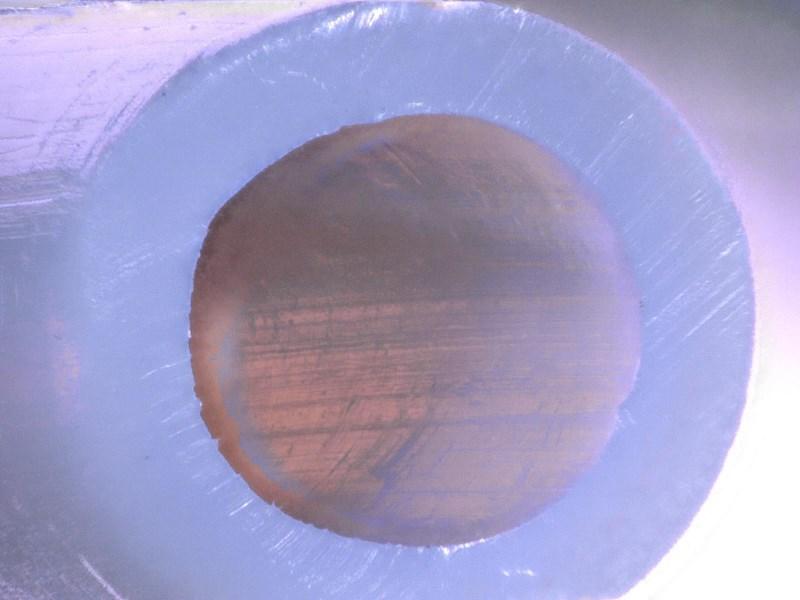

Bonjour à toutes et à tous, Aujourd’hui nous allons faire un petit tour du côté de chez Triangle lab en examinant un de leur heatbreak full metal, ainsi qu’une buse de 0.25mm grâce à la participation de @AlfiQue (je lui ai d’ailleurs sous-traité la prise des clichés ). Alors commençons par la buse. C’est une buse laiton tout à fait classique, le fabricant dit respecter scrupuleusement les spécifications de E3D pour l’usinage. Celle-ci ne comporte aucun marquage, ce qui correspond à une taille de 0.25mm selon le tableau fourni. Photo publicitaire : On s’approche un peu pour voir ce qu’il en est, extérieur : Intérieur : De tout près : Premiers commentaires, franchement c’est propre, y’a pas à dire la qualité d’usinage est bien là, même à l’intérieur, pas de bavure ou de résidus d’usinage. Le perçage est rond et bien centré, aucun problème de ce côté-là. L’intérieur est tellement lisse qu’on peut voir le reflet du trou de perçage et son cône sur les parois interne lorsque l'on manipule la buse (non visible sur les photos). Mesurons : Ah ! On est plutôt sur une buse de 150µm, allons vérifier le tableau : Bon on a tourné deux fois autour de la buse, aucune trace des deux points sur une face. Soit c’est un oubli à l'usinage et une buse 0.15 s’est faite passer pour une 0.25, soit c’est un problème étonnant, étant donné la qualité du reste de la pièce. @AlfiQue va contacter le vendeur pour tenter d’en savoir plus. Photo bonus, pas très fidèle : Passons donc au heatbreak pour se donner une seconde opinion. C’est un heatbreak All Metal photo commerciale : Voyons en réalité, quelques photos en vrac : Alors si jamais ce n’est pas flagrant pour vous, pour moi ça l’est, on est sur le même niveau de qualité d’usinage que pour la buse. Les états de surface sont très propres et sans bavure ni résidus. On va maintenant mesurer pour voir ce qu’il en est, en bas : En haut : Et aussi la largeur de la gorge en bonus : Bref, on est parfaitement conforme à la spec de ce point de vue. Mais ce qui nous intéresse vraiment maintenant, c’est l’état de surface intérieur, alors zoomons un peu plus de ce côté : Alors oui on voit plein de stries, oui ce n’est pas un polissage miroir, mais tout de même, c’est très bon. Je vais vous expliquer pourquoi en images. BONUS : Comparaison avec un heatbreak chinois basique (version avec PTFE) : Et l’intérieur : Vous voyez maintenant ce que je veux dire ? Cerise sur le gâteau, regardons le PTFE qui était dedans : Le PTFE coupé de biais se passe de commentaire… J'espère que vous aimez toujours ces photo-flood et à bientôt j’espère pour de nouveaux photo-reportages.15 points

-

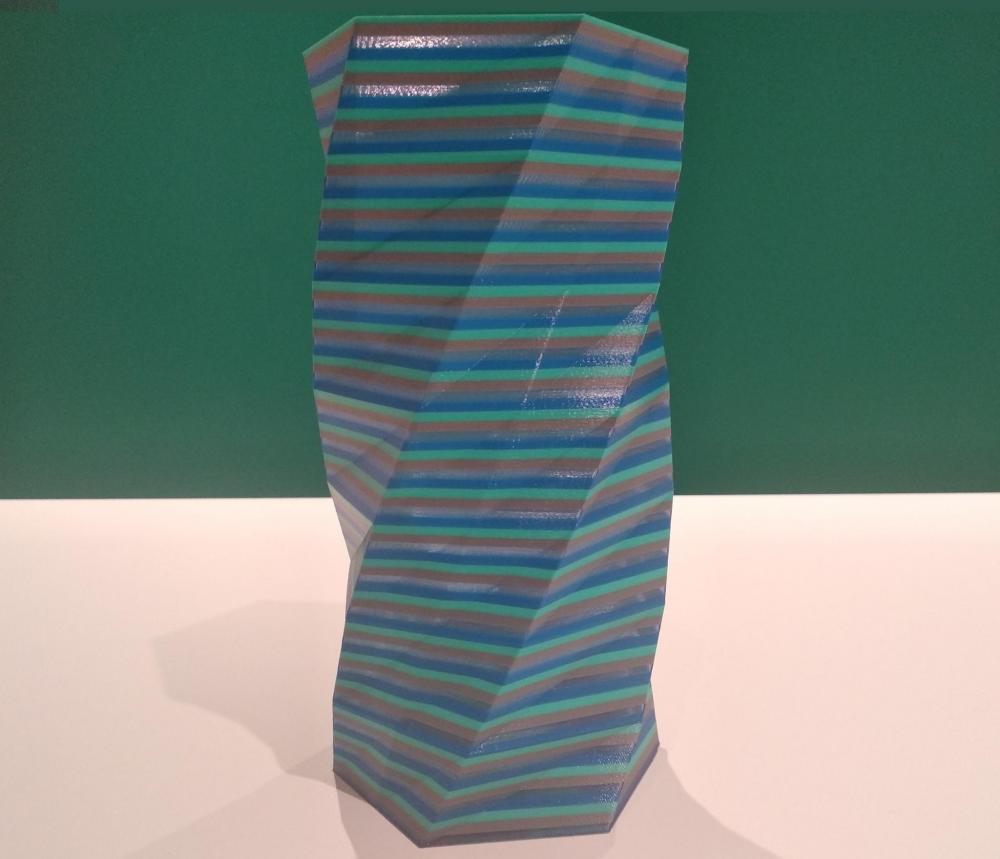

Bonjour, Je vous propose un nouveau post pour discuter de l'impression en 4 couleurs sur votre SmartCub3D avec la nouvelle Palette 2 de Mosaic. L’intérêt de cette appareil c'est sa grande facilité d'utilisation, il n'est pas nécessaire de modifier l'imprimante ou son firmware. Juste quelques adaptations sont nécessaire. Avantage matériel : - La machine reste dans sa configuration d'origine et on peut passer du mode impression "Palette 2" au mode "natif" en 5 secondes. - Pas de perte de surface du plateau - On conserve l'impression en "Direct Drive" En dehors d'imprimer en 4 couleurs évidement , il apporte pas mal de fonctionnalités supplémentaires : - Assembler vos chutes de filaments pour en faire un fil continu, - Imprimer un objet en suivant un pattern paramétrable (exemple) - Faire du multi-spool : A la fin d'une bobine, il continue sur la suivante (Capteur de fin de bobine). Idéal pour les impressions longues. - On peut mixer différents types de filaments (soluble ! / petg / souple/ etc..) ! Bref, cela rajoute pas mal de possibilité Comment ça fonctionne ? Pour faire simple, la "Palette 2" va couper et souder ensemble les filaments en fonction du modèle à imprimer pour ne faire qu'un seul et unique filament. Le "Palette 2" n'est pas connectée à l'imprimante, il gère seul et de façon autonome la fabrication du filament en continu. Pour cela, on doit générer un fichier qui sera intégré dans le "palette 2" pour le piloter. Dans votre imprimante, vous allez mettre votre fichier G-CODE habituelle. Deux possibilités : Utilisation du Logiciel "CANVAS" par Mosaic : Canvas est un logiciel sur le "cloud" qui permet de générer à la fois le G-CODE (Slicer intégré) et le fichier pour le Palette 2 à partir de vos STL. Simple à prendre en main, on peut importer un profil "Simplify3D". Toutefois, le G-CODE généré présente parfois des "Bug" bizarre avec certain STL, donc j'ai vite abandonné pour la méthode "CHROMAS" Utilisation du Logiciel "CHROMAS" par Mosaic : Pour cela vous utilisez votre logiciel de tranchage (Simplify3D dans mon cas) et vous importez le G-CODE dans CHROMAS. Il va générer les deux fichiers indispensables (G-CODE modifié + Fichier pour le Palette). Il va intégrer dans le G-CODE la construction de la tour de purge. Et après ? Super simple ! On lance le fichier (déposé dans une carte SD) dans le "Palette 2", il va demander de mettre les filaments a tour de rôle et générer un filament suffisamment long pour sortir du tube. On insère ce filament via la fonction "charger filament" de la SmartCub3D, puis on lance l'impression comme d'habitude. C'est tout ! A la fin de l'impression on obtient ça : Heuu... Mais comment ça fonctionne s'il n'y a pas communication entre l'imprimante et le Palette 2 ? Le Palette capte le moindre mouvement du filament via l'extrudeur et fait des brefs arrêts lors de l'impression de la tour de purge. Ces micro-arrêts servent à synchroniser l'imprimante et le "Palette 2", qui va adapter sa production de filament en conséquence. A vos questions et réalisations futures !2 points

-

Bonjour à tous, Voici ma dernière création, un cadre animatronique. Le tout est propulsé par un Arduino et 3 servo moteurs. Un capteur de présence est également présent pour s'allumer qu'en présence de quelqu'un. Le reste de mes créations est sur mon Instagram: https://www.instagram.com/paul.rascagneres/ Voici deux photos (pour la vidéo aller sur Instagram elle est trop grosse pour être publié ici):2 points

-

Désolé (mais j'ai tout de même fait œuvre de créativité en caviardant certains termes afin de préserver les oreilles de nos plus jeunes participants (coucou @Guillaume3D ) . "Rien de plus propre à former le goût et le jugement que de copier un passage sublime, de noter une pensée profonde." André Maurois, Lettres à l'inconnue2 points

-

2 points

-

comme toujours de très belles photos effectivement on vois bien la différence d'usinage... y a pas photo... enfin si...1 point

-

@molki Oui, il est gratuit si on s'engage à ne pas en faire une utilisation professionnelle (si on est "hobbyist"....) On en a un peu causé là >>> Ce qui est hyper puissant c'est ça : Franchement c'est d'la balle.1 point

-

Bon, finalement j'ai repris ma 3D, je fais du sketchup depuis longtemps, ça a l'avantage d'être gratuit, je suis en train d'essayer Blender mais c'est un peu plus complexe... Fusion360 est un logiciel gratuit de 3D ? Donc j'ai vérifié toutes les normales, j'ai bouché les trous, viré les 10ènes de poly isolés et j'ai 3 tranches qui fonctionnent ce soir ! C'est super, je ferai les 3 autres tranches les jours prochains ! je suis ravi ! Merci à tous !!1 point

-

Je teste ton adaptateur demain mais a priori ça devrait passer comme ça , j'ai une impression longue en cours (6h30 de marqué , faut compter le double encore même a 150mm/s) et après j'ai juste a tout monter sur la machine beau boulot !1 point

-

Oui, c'est tout à fait possible. Dans la section "tutoriels" ton bonheur tu devrais trouver (Meshmixer) . On peut aussi si la pièce tient en longueur la mettre en diagonale (l'hypoténuse est plus grande que les côtés d'un parallélépipède d'après Pythagore ). Et je parlais bien d'une bordure (brim) alors que j'ai utilisé le terme jupe (skirt), c'est donc une erreur de ma part, oups. La disposition de la pièce sur le plateau, c'est toi qui en décides donc si ton plateau possède des défauts, tu places la pièce aux endroits qui en comportent le moins.1 point

-

@Zatsit Bon ben de nouveau une quinzaine de jours sans nouvelles... Cette non communication me déçois énormément. J'espère que la bestiole, une fois montée, saura me faire oublier tout ça.1 point

-

Les valeurs d'origine sur une CR10 sont X80 Y80 Z400 E95. Généralement après un flashage, il est recommandé d'initialiser l'EEPROM via une séquence de M502 puis M500.1 point

-

Salut Je propose, jeu de jauge d'épaisseur, comme ça, on choisis celle qu'on veut, et le tout est en métal, donc pas de soucis. 2 pince croco, une sur la buse, l'autre sur les jauges. pile 1.5V, led et résistance adapté et un peu de fil. J'ai pas les pinces croco, mais le reste... je vais piquer une pile dans le téléphone je crois. Et vu les tension, je doit pouvoir prendre un fil de récup. Surtout que je dois refaire les niveau du plateau, j'ai le support en acrylique qui s'est encore déformé, donc, le centre n'est plus exploitable à nouveau. La suite tout à l'heure si j'ai la motivation et le temps.1 point

-

1 point

-

Bonjour, Suite à la demande de @rhcpdu13 qui a déjà installé le module fonctionnel, je signale aux utilisateurs d'Octoprint que ce plugin permet de faire varier la vitesse.1 point

-

Bonjour Lucien.M, Je ne cherche pas à te contredire, mais chez moi, avec la version 1.6.1 (dernière version du FW Creality) ça ne fonctionne pas comme tu le décris. Tout d'abord, un appuis sur ZHome ne me met pas la tête à 1mm mais à Z=0 qui correspond au réglage du capteur de proximité. Ensuite j'ai beaux effectuer l'auto-leveling, l'imprimante ne règle absolument rien. Elle ne fait que relever les écarts de planéité du bed en utilisant le capteur de proximité et mémorise ces écarts pour corriger l'impression de la première couche et ainsi rattraper les défauts de planéité du bed. En tout cas, chez moi, j'ai beau essayer de mémoriser une position comme tu le décris, rien à faire la tête se positionne toujours à la même hauteur. Je m'y prends peut être mal. Ton tuto n'est pas très claire et je suis d'accord avec thsrp. Si tu veux bien et si tu as du temps à nous consacrer, peux-tu faire un tuto pas à pas, bouton après bouton et action après action pour illustrer ta méthode de réglage ? Je ne demande qu'à suivre ta méthode et obtenir enfin un résultat digne de ce nom. Merci pour ton aide. Bruno.1 point

-

c'est vrai qu'aux vues des images du post initial , on croirait qu'on a tout bon ....étonnant de voir un logiciel qui flatte son utilisateur à ce point ... pour au final ne pas rendre le service.1 point

-

Je n'ai pas " d'épaisseur" sur les face externe, vas falloir revoir un peu la CAO1 point

-

Bonjour à tous, @molki (sympa la six-mania...) Sûrement. Et c'est dans des pièces comme celles-là qu'on voit les limites de ce genre de logiciel, même s'il n'est pas mal. Je ne sais pas si tu le pratiques depuis longtemps ou si tu viens juste de t'y mettre... Si c'est la deuxième option, peut-être devrais-tu regarder du côté de Fusion 360, c'est quand-même autre chose.....1 point

-

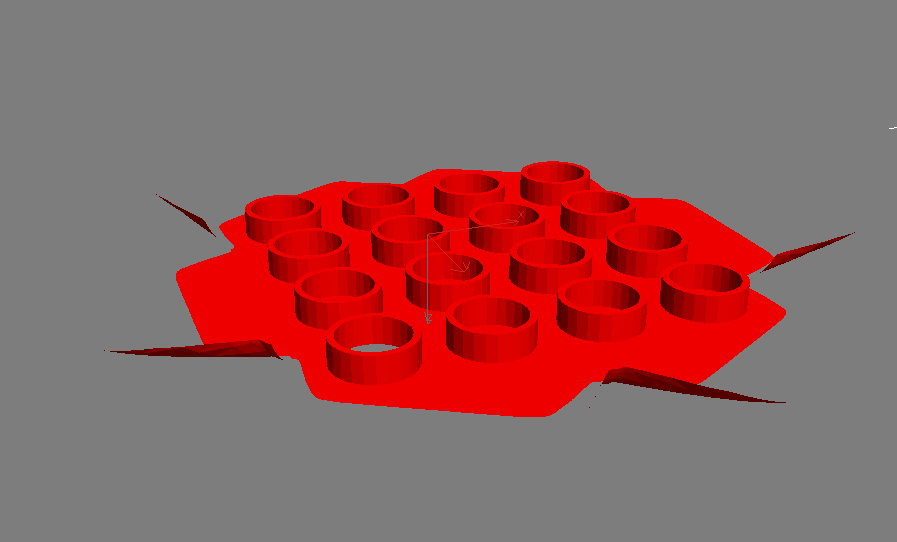

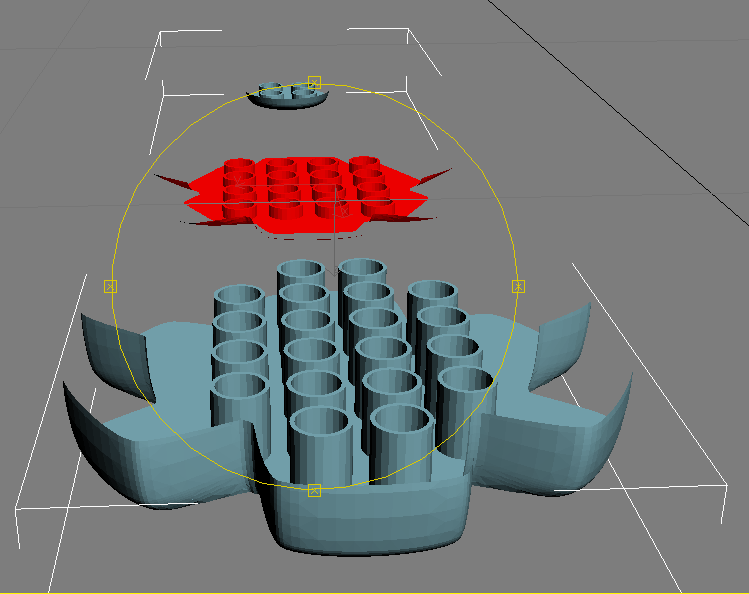

salut Je viens de regarder tes fichiers , il y a énormément d'erreurs de constructions , je pense que le slicer ne peut pas les interpréter et fait n'importe quoi . pour moi , ils apparaissent comme ça : ou comme ça c'est identique sous tous les angles il manque des faces ou alors les normales sont inversées et la face visible est dirigée vers l'intérieur de la pièce . il y a aussi des polygones microscopiques qui trainent dans le vide. travail pièce par pièce , pas groupé comme ça , tu pourras toujours les assembler ensuite dans le slicer . c'est rude , non ? ....mais y'a une bonne nouvelle le tchichou tout au bout à l'air bon Edit: je ne peux malheureusement pas t'apporter de solution , je ne pratique pas sketchup1 point

-

P'tin, 4 personnes à 24€ pour se faire jouer du pipeau dans les tuyaux et c'est que le début, quelque part, je ne suis pas étonné. Rael, Ron Hubbard (tiens, ça me fait penser à un adepte du nabot "acteur" scientologue qui sévit sur le forum, ..., perso, pas besoin d'un modo, héhé!!!), les témoins de Gervita, Skippy le Grand Gourou, les théoriciens complotistes en tous genres, Guru Maharaji, etc... Puis toutes ces conneries télévisuelles où on bourre le moût aux gogos, pour leur vendre de la merde en branche ( tu passes à la télé, donc tu sais chanter, où t'es beau avec tes tatouages, tes nibars en plastique.... et surtout ton QI de moule) Faut que je creuse, vais bien arriver à trouver une grosse niaiserie à faire gober pour financer ma retraite. @Jean-Claude Garnier et les vieux cons plisses, Os Court!!!1 point

-

Oui, pareil... mais en plus raffiné : faire reposer les 4 coins sur des cales (ou un cadre plat, décalé de 45°) posés sur un support bien plan et solide. Et on pousse avec les mains de tout le poids du corps. C'est empirique, comme avec le genoux, mais ça marche... Soyez prudents les brutes épaisses, le retour en arrière est compromis si vous y allez trop fort.... Envoyé de mon mobile en utilisant Tapatalk1 point

-

Bonsoir petit post rapide concernant les beds en alu tordus. Ils sont épais entre 3 et 4 mm et il est possible de les dévoiler ... j avais un creux de 1 ou 2 dixièmes parallèle à l axe y. J ai démonté le plateau de mon u30, pris le plateau par les mains de chaque côté, mon genoux au milieu et on pousse. Genre 20kg. Si ça vient pas on recommence plus fort. On voit bien en regardant dans l axe des arêtes avec un œil si l arête est droite.... mon plateau est plat maintenant... enfin bien plus qu avant! A+1 point

-

1 point

-

Bonsoir à tous, @hommerfr Je ne saurais trop te conseiller d'adopter une "chaussette" en silicone. Ça règle assez bien ce genre de problème.1 point

-

C'est peut être parce que personne n'a de solutions à proposer . En gros, si l'on a rien à dire, on préfère fermer nos gu...les plutôt que de dire des con....ries.1 point

-

Ayant lu le message de @Jean-Claude Garnier, j'ai pour ma part parfaitement compris qu'il insultait ouvertement toutes les personnes qui auraient été tentées de dire une bêtise en répondant à @LU611, et à raison. Après je peux comprendre que pour des personnes n'ayant que le décodeur 1er degré, c'est souvent très border line, mais c'est pourtant loin de l'état d'esprit de notre ami. Pour en revenir au sujet, @LU611 as-tu regardé du côté de meshmixer ?1 point

-

J'irai même plus loin, à l'heure où j'écris ces lignes, 4 personnes ont contribué à hauteur de 24€, et je suis pratiquement certain que c'est uniquement dans le but d'avoir le droit de poster un commentaire. En cela je crois que KS favorise ce genre de projets non finançables, en percevant une rétribution de la part de ces inventeurs du dimanche. Mer** creux dit, je deviens complotiste. @Jean-Claude Garnier Qu'en penses-tu ? On tient là l'invention du millénaire non ? Arnaqué par les producteurs des arnaqueurs...1 point

-

@danetco Oui, dommage que tu sois arrivé trop tard, les 30 pré-commandes sont parties comme des petits pains Je ne sais pas si je relancerai une commande de PCB et composants. Si je le fais, ce sera uniquement sous forme de kits, le câblage des modules m'est très difficile à présent pour pouvoir assurer ce service...1 point

-

Je crois que la modération t'a mal compris @Jean-Claude Garnier... Cependant t'es pas toujours facile à lire et souvent border line niveau langage il est vrai EDIT : @LU611, je crois que t'as mal compris aussi, il dit que personne n'a répondu pour éviter des dire des bêtises1 point

-

pour comprendre il faut voir et bien regarder. le mieux est de trouver une pièce qui s'imprime en quelque minutes (genre un chiffre ou une lettre pas très épais) pour que chaques groupe regardent comment ça marche tout en montrant des vidéo en stop motion sur des pièces plus technique.1 point

-

salut utilise le moins possible de chiffres et de formules mathématiques (même si j'imagine que tu devras aborder la géométrie cartésienne ) , je pense que le but est d'éveiller leur curiosité et non pas de les former à l'impression 3D . choisi un sujet d'exemple qui les concerne ( y'a 2/3 ans je t'aurais bien dit de prendre un pokemon comme sujet , mais aujourd'hui je ne sais pas à quoi il marche ) l'imprimante en live risque de fort fort les intéresser , pis en une 1/2 journée tu dois pouvoir sortir une pièce qui peut les impressionner. entre les technologies , les possibilités , les impossibilités , le principe général , l'histoire de l'impression 3D ,etc.... y'a de quoi faire .1 point

-

bon je fait un petit retour d'expérience, je me suis lancé dans la manip et je viens de la tester 2 minutes c'est fonctionnel, je ferais de plus amples tests demain. Voici le cheminement qui m'a pris 10minutes à tout casser, sachant que le bed d'origine était déjà démonté et que j'avais mis de côté le cable avec la prise Soudure du bed 220 sur les cables du bed d'origjne (et remplacement de la gaine), ce qui fini la modif externe Ensuite dans le boitier, je me rend compte que mon souci venais d'un câble fondu.... bref de toute façon je devais passer en bed 220 comme ça c'est fait, voici le reste dans l'ordre: débranchement des cables noir/rouge 1,5 en côté interne de la prise suppression du mofset et des cables 1,5 qui partent de lui (un petit noir avec cosse en U et un rouge similaire), le cable "pilote" est mis de côté branchement du rouge côté prise interne sur le output sur SSR, puis je réutilise le petit bout de rouge 1,5 du mofset pour refaire le pont entre le SSR et le 220 du bloc alim branchement du noir sur l'autre côté de l'arrivée 220 de l'alim coupe de la prise "sonde" du mofset et branchement des cable sur le SSR côté pilote Et voila c'est fini, pas eu besoin de ressertir des cables ou d'en réutiliser, j'ai rebranché mon bloc et monté en quelques secondes mon bed à 40°, le boitier est ouvert mais je verrais ça lors de mes tests de demain, l'alim est fixée reste juste le socle1 point

-

Me sens visé... Moi je produit de l'energie éolienne a force de brasser de l'air :)1 point

-

bonjour je l'ai déjà dis plusieurs fois dans différents posts, cura et simplify 3d calculent leur temps avec des vitesses de déplacement constantes, ils ne tiennent pas compte des accélérations de décélération. donc tous changement de direction pour eux se fait à la vitesse prévu dans le g code. sur les courtes distance de déplacement, la courbe de vitesse réelle n'a souvent même pas le temps d'atteindre la vitesse prévue. exemple si par exemple l'accélération max est de 500 mm/s² si le déplacement en ligne droite sur un même axe dure 0.1s avant de changer de direction, la tête partira de la vitesse 0 atteindra la vitesse de 25 mm/s et ralentira jusqu'à 0.ce qui donnera une vitesse moyenne sur ce déplacement de seulement 12.5mm/s alors que cura considere si tu l'a réglé sur 60mm/s se ce déplacement c'est fait à 60mm/s en moyenne. ta tête ce sera déplacée réellement de 1,25 mm en 0,1s alors que cura considère que ca a pris 0,02s. toutes ces erreurs reporté sur le temps d'impression total donne des temps souvent double. quand j'aurai le temps je vous ferai un sujet la dessus avec graphique et exemple.1 point

-

Ah lala, la recherche du mouvement perpétuel par des gens qui y consacrent toute leur vie, ça me fascine toujours.1 point

-

Salut @Shinichi, Sur la photo, je vois que la broche en bas à gauche est plus sombre que les autres et qu'elle n'est pas ouverte comme les autres. Tu peux prendre un tournevis et écarter les 2 parties pour améliorer le contact. Il faut aussi que tu regarde si tes fils ne sont pas séctionnés, et si tu n'as pas une coupure/cassure au niveau de ton plateau.1 point

-

J'ai résolu l'ensemble des problèmes, voici les solutions pour ceux qui ont été dans mon cas : vérifier que le câble à l'arrière du plateau de la Wanhao i3 v2.1 n'empêche pas le mouvement de ce dernier pour la synchronisation des moteurs pour l'axe Z, sur l'un des moteurs une des 4 pins de la fiche n'était pas en contact Bon courage1 point