Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/06/2019 Dans tous les contenus

-

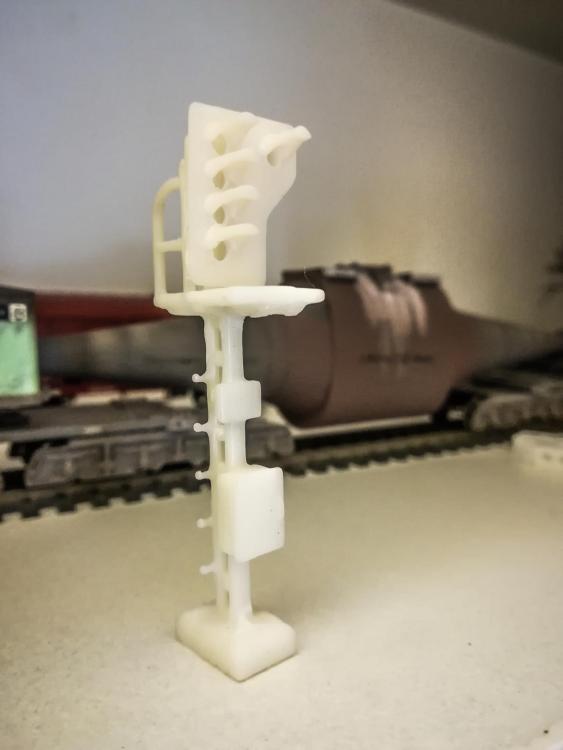

Bonjour Je vous présente ma réalisation de signal SNCB en HO 1/87 Hauteur 6,6 cm, imprimé avec Anycubic Photon S Je commence à avoir un bon résultat, j'espère faire mieux avec le temps. J'ai des déformations lorsque je veux en réaliser plusieurs à la fois, rencontrez vous ce problème? Merci Voici avec un peu plus de réalisme.2 points

-

Hello, Je ne donne pas souvent de nouvelles mais il faut dire aussi que c'est un sujet de longue haleine surtout que j'ai pas mal ramé à faire un train avant correct car j'avais un soucis d'Ackermann inversé que j'avais du mal à résoudre ma roue extérieure tournait plus que ma roue intérieure et c'était d'autant plus difficile à résoudre que le différentiel avant me recule toute la tringlerie, voici un aperçu de mes essais de pivots avant et encore il n'y a pas tout ! J'ai aussi incorporé la rotule dans les triangles inférieur pour laisser de la place aux futurs cardans, bien sur je garde la rotule supérieure ajustable pour agir sur le carrossage Le train avant prend forme, ne tenez pas compte des couleurs utilisées ni du forêt en axe provisoire ! Je voulais articuler les 2 biellettes sur le même pivot mais ça ne fonctionnait pas alors je me suis inspiré de ce qui se faisait en modélisme et fait un parallélogramme J'en ai profité avec les hexagones de 17mm ou viennent les roues pour aussi faire de faux disques ce qui fera plus beaux avec des jantes ajourées Le châssis tient maintenant sur ses 4 roues, je n'ai pas monté mais prévu une cloison isolante entre le moteur et le pont arrière Merci de votre patience, Denis2 points

-

Salut ! Ce n'était qu'une question de temps avant que quelqu'un ne copie l'AiO et son bloc céramique, voilà qui est fait... C'est @Fourmi qui va être content ! Pour info, combien ils la vendent chez trianglelab ? Car en général leurs produits sont d'un très bon rapport qualité/prix... Sinon pour le support il te faudrait un truc dans le même genre que le support AiO de mon fang, mais avec l'extrudeur en direct drive, ça passera pas... Cela étant je peux toujours modéliser un support/fang dédié pour le direct drive car on me l'avait déjà demandé, en revanche il me faudrait les pièces pour prendre les côtes et voir comment placer tout ça sur la machine...1 point

-

Le montage ce fait doucement. Le taraudage était un mauvais choix car les pièces sont vides et les vis ne tiennent pas. J'ai tenté la technique d'insertion d'insert avec un fer à souder. L'insertion ce fait très bien, mais du plastique à tendance à rentrer dans le filetage, il devient alors impossible de visser la vis jusqu'au bout. Enfin, la plus grosse mauvaise nouvelle c'est que les panneaux latéraux ont tendances à se tordre sous la contraintes des vis. Sinon je suis content du visuel et je n'ai pas d'ajustement à faire. Edit: Ha oui, @Lecoyote, tu risque d'être déçu pour le passage de câble. Je n'ai pour le moment rient prévu et fait en sorte de réutiliser au maximum les câbles existants, n'aimant pas le câblage (je suis, de plus, très mal équipé).1 point

-

au passage (je viens de refaire mon pid) : bias: 128 d: 83 min: 206.43 max: 213.33 Ku: 30.61 Tu: 35.39 Classic PID Kp: 18.37 Ki: 1.04 Kd: 81.25 PID Autotune finished! Put the last Kp, Ki and Kd constants from below into Configuration.h #define DEFAULT_Kp 18.37 #define DEFAULT_Ki 1.04 #define DEFAULT_Kd 81.25 j'ai +/- 6°c de diff aussi (pid à 210°c, 60% cooling fan, chaussette sur le bloc), comparé à une buse laiton (ancien pid) : #define DEFAULT_Kp 17.50 #define DEFAULT_Ki 1.01 #define DEFAULT_Kd 75.98 mais sinon oui, j'attendais pas spécialement un gain de qualité d'impression, le seul point positif de cette buse c'est qu'elle soit "garantie" dans le temps pour l'usure, j'ai toujours voulu choper du filament Glow in the dark et du filament carbone mais tout le monde dit que ça détruit (trop) rapidement une buse laiton, au moins j'ai l'esprit tranquil concernant l'usure du nozzleX1 point

-

J'ai réinstallé le firmware v3.7.1 mais le problème reste le même. Après avoir expliqué mes soucis au SAV Prusa et après leur avoir confirmé que le capteur IR semblait fonctionner normalement (voir la procédure de Prusa qui est exactement ce que m'a conseillé de vérifier @Kachidoki), ils m'ont suggéré de repasser à la v3.7.0 du firmware. Je vous livre tel quel notre échange dont la conclusion était "Nous savons que la V3.7.1 n'est pas notre meilleur firmware. Cette version crée des problèmes sur certaines machines". Je suis donc repassé à la v3.7.0 et mon problème de capteur IR est résolu... Je peux donc maintenant le dire : back in business !1 point

-

Oui, j'aurais bien besoin de ce spécialiste. Merci de ta démarche en tout cas.1 point

-

D'après le wiki du Gcode , Smoothieware ne supporte pas la commande M42 https://reprap.org/wiki/G-code#M42:_Switch_I.2FO_pin (après , le wiki est peut être obsolète , ou une autre commande spécifique à smoothieware existe en parallèle)1 point

-

Bonjour tout le monde ! Pour dire aux développeurs (Hobi, Epsilon3 ...) que votre travail est juste formidable, et Cacaotor, merci pour les tutos ! j'ai tout bien lu, tout bien suivi, tout bien installé, tout bien programmé en fonction des découvertes, retour de bugs, des avancés de la communauté. j'y ai passé 1 semaine, les tutos ont un peu glissé dans le temps.... et après tout ça : CA MARCHE ! j'ai une Alfawise U20 assez modifié et je me suis décidé de passer sur Marlin grâce a vous tous . ma machine fonctionne beaucoup mieux et plus vite, sans erreur, sans problèmes ! pour ceux qui sont curieux : j'ai "agrandi" la zone d'impression ( mécaniquement, le Y court jusqu’à 318mm (et non 300) ce qui m'a permis de coller une brosse métallique "hors du plateau" dans les 18 mm ainsi "créé", et d'activer dans Marlin le "NOZZLE_CLEAN_FEATURE" j'ai aussi pu ajouter un BLTouch V3.0 Smart <- sans aucun problème, il a très bien fonctionné du 2ème coup, juste le fil noir et blanc a inverser. Octolapse fonctionne bien maintenant ! et la communication a 250000 ... un bijou ! mes formes rondes ont une qualité impeccable ! quelques petites modifications de comportement (QUICK_HOME, vitesses, ...) cette machine est nickel. et ça c'est grâce a votre travail ( gratuit !) du coup, vraiment, je vous remercie. j'ai plus qu'a me faire un module de détection de filament (fiable !! car celui d'origine est déjà mort) relié a Marlin ET Octoprint, le tour est joué . ah, et un petit onduleur aussi (je bricole un peu trop chez moi ^^ ça arrive que ça saute ...) pour bien confirmer : pas de sauts de pas. pas de problèmes avec le BLTouch j'ai une carte V8 et l’écran 1.2, j'ai effectué les changement dans les pins et neutralisé C39 suggeré par Hobi mais pas de " #define TEMP_TIMER_IRQ_PRIO 10 " <-j'ai même pas testé ! voila, je ne sais pas trop quoi vous dire pour aider. mon plus gros problème que j'ai actuellement, c'est que le BLTouch, quant il est au repos donc l'imprimante en impression, le BLTouch, aiguille levé : il reste allumé rouge et le rendu sur Octolapse n'est pas optimal . voila, c'est mon plus gros problème ça ! voila voila ... un petit peu de gaine thermo autour et le problème est réglé ! Merci encore a tous, continuez comme ça !1 point

-

Salut ! Refroidir la carte mère n'est pas obligatoire, d'ailleurs d'origine elle ne l'est pas. Cela étant, lui coller un ou deux ventilos ne fait pas de mal et avec l'été qui arrive...1 point

-

1 point

-

Hello, et ben ils utilisent des couteaux spéciaux vinyle ou alors la lame est pilotée. https://shop.v1engineering.com/products/drag-knife-vinyl-cutter http://www.unicutshop.com/index.php?route=product/product&product_id=88 ton montage avec des roulement de Ø8 c'est trop lourd même libre en rotation c'est trop gros, utilise des roulements de Ø3 et un outil de même Ø . ça vaut pas cher ça vaut le coup de faire chauffer la CB en plus ces outils ont la prof. réglable, pas besoin de martyr. Cdlt1 point

-

Je sais pas toi @Janpolanton, mais quand je vois des p'tits jeunes comme ça qui se croivent déjà vieux, je relancerais bien certaines traditions malheureusement tombées en désuétude, ça leur ferait les pieds, tiens. J'ai nommé, par exemple, la (biiiiiiip) au cirage............ Un grand succés ! Hop, je sors, je suis déjà LOIN.....1 point

-

Welcome @desert Tiens! un jeunot, ça change des vieux croûtons pour une fois. On va pouvoir chanter en chœur : Ah! sahara, sahara, sahara...1 point

-

Tu parles, 53 ans..... à peine rôdé. Fais gaffe, on est nombreux ici à l'être bien davantage (vieux) Et si tu continues à nous narguer, tu seras privé de désert.... Ba oui. Pareil. Perso j'ai bloqué le compteur à 14 ans. En attendant bienvenue ici. C'est là qui faut être quand on veut en savoir un peu plus sur le plastoc en fil.1 point

-

Bon bin on dirait bien que ça marche, hein..... Manque plus que @Locouarn m'explique comment me passer du potentiomètre pour gérer la broche1 point

-

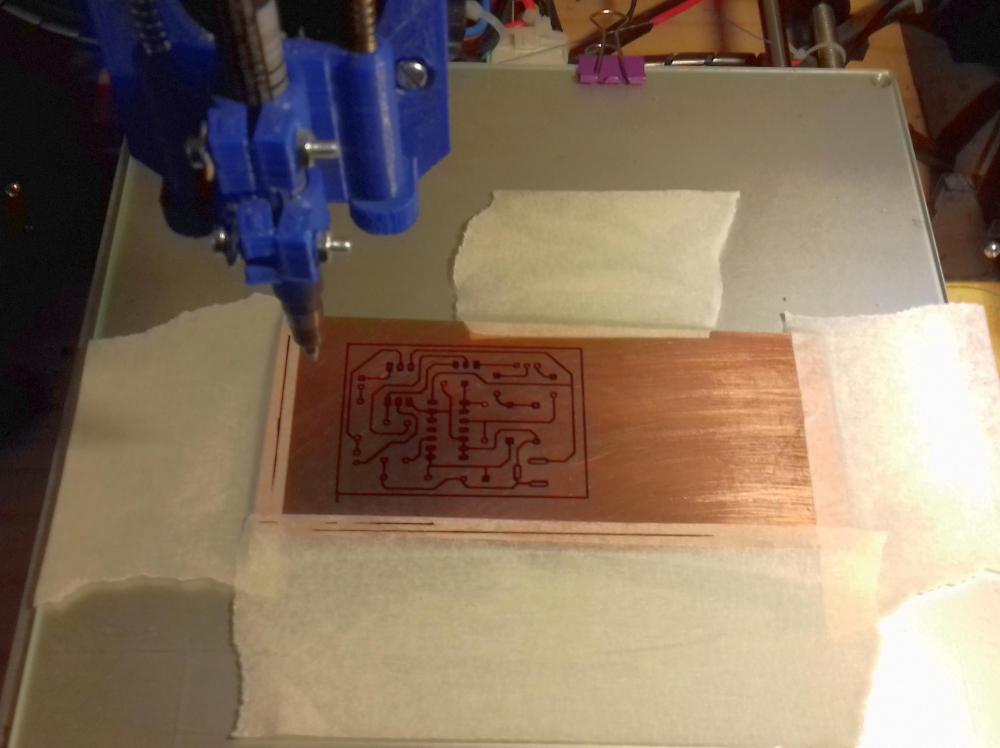

1 point

-

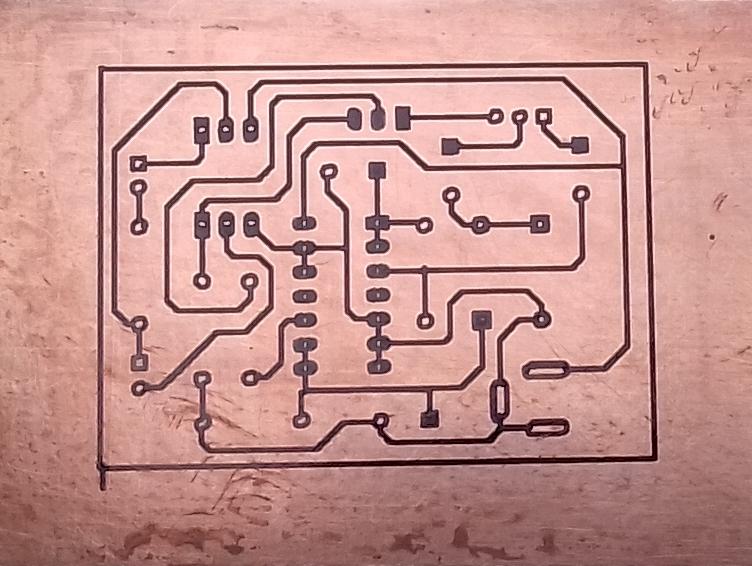

Bon voila j'ai modifié les pièces pour y ajouter la fixation du triangle supérieur et aussi l'ancrage de l'amortisseur Vue de dessous un réglage de carrossage est prévu, quand au pincement à mon avis ça ne va pas servir vu que le moteur va bien appuyer sur les roues arrières Maintenant ou c'est plus original c'est que la boite et le moteur vont servir de traverses aux tubes du châssis qui eux même vont articuler les triangles inférieur donc tout le monde tient tout le monde avec un minimum de pièces, je n'ai pas monté les amortisseurs car ceux que j'ai sont trop longs J'ai vu que je pouvais facilement rajouter une cloison entre le moteur et ce train arrière, par exemple cette cloison pourrait être en circuit imprimé Bon voila j'espère être aussi inventif sur le train avant, déjà vous avez compris que les triangles avant vont aussi se prendre sur ces même tubes alu Après vous allez me dire que certains on déjà fait des amortisseurs en 3D, je les vu, je ne suis par forcément partisan du tout imprimé 3D mais ce projet en serra quand même riche Toutes ces pièces imprimées m'on l'air d'avoir une bonne résistance tout en étant très légère, là j'utilise pour les essais du FILO 3D mais je le trouve trop cassant, les pièces définitivent seront faite en Octofiber qui me semble rigide mais aussi souple à pouvoir absorber les chocs Denis1 point

-

Bienvenue chez les imprimeurs fous ! @desert Si tu as une imprimante, pense à ajouter le model dans ton profil, ça nous permettra de mieux t'aider et plus rapidement0 points