Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/08/2019 Dans tous les contenus

-

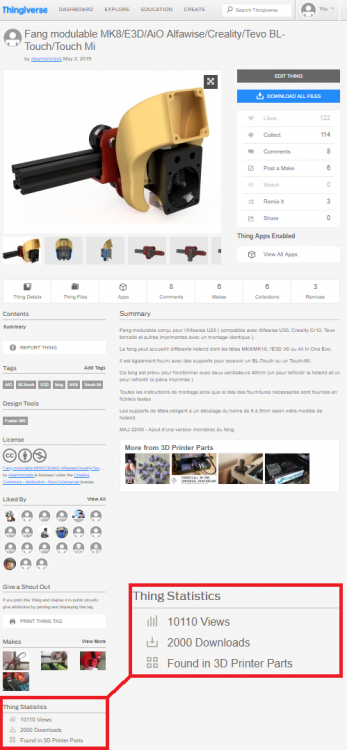

@deamoncrack offre une vis M3 auto-taraudeuse tous les 2000 téléchargements atteints. Dépêchez-vous !2 points

-

Ou est mon manque de politesse ? PS j'utilise des correcteur orthographique et je recherche sur google la moité des mot que j'écris pour vérifier leur orthographe ! Maintenant si le "nous" qui apparemment engage 2 - 3 personnes ne veulent pas me lire aucun problème je dirais même tant mieux ! Plus graves je n'ai pas des lacunes en connaissances orthographiques ... je suis Dysorthographique c'est un handicap cérébral autrement dit sa peux s'aténué comme on peut poser une prothèse a un handicapé mais sa ne ce guérie pas de nos jour. A cause de VOUS les persones qui parle d'un domaine sans la moindre connaissance et compétence, les DYS sont principalement rejeté dans le circuit scolaire, et cela est très difficile d'arriver jusqu'à la faculté et même la des abrutis persiste a donné des "cours". je vais juste cité un exemple récent de prix nobel qui a faillit ne pas avoir la chance d'aller a l'huniversité Par la faute de personnes qui pense exactement la même chose que vous, je ne sais pas si vous arrivez a réalisé la folie qui est de rabaisser quelqu'un a cause d'un handicap ! Et j'aurais une question, pensez vous que sont directeur de thèse est heureux qu'il lui est remis sont manuscrit ? Voilà c'est tout, je ne pense pas démérité ma place en doctorat de chimie si quelqu’un ici en doute je suis disponible a le prouvé, maintenant si dans vos cerveau quelque peu étriqué vous pourriez gardez vos jugement de valeur car me dire que j'écris comme un cochon est certe une vérité mais me fais aussi mal que dire qu'un tétraplégique bave comme un escargot. merci de votre attention.2 points

-

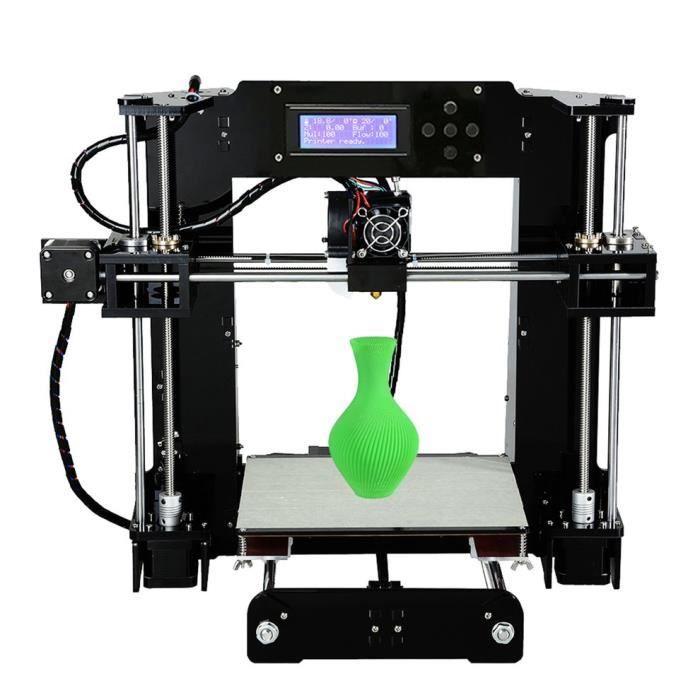

Suite de mes modifs. J'ai fini par recevoir et installé une carte mère BigTreeTech SKR Pro avec des drivers TMC2209. Après moult essais et péripéties elle est enfin fonctionnelle à 98% (il faut que je refasse le sensorless homing sur l'axe Z, et il y a beaucoup de modif de marlin pour simuler une eeprom sur la carte SD(de l'ecran pour l'instant)). A cause de ça je vais devoir laisser tomber mon écran de CR-10S et passer à un écran avec carte sd intégré. La je suis en train de tester une tête double extrusion grâce à un montage de @yopla31 qui permet d'utiliser un petsfang. J'ai mis un sacré moment pour régler les paramètres de purges mais j'en suis assez content, il faudra que je change la buse par contre car elle n'est pas de bonne qualité. Comme indiqué dans ce post, j'ai aussi changé tout mon ensemble chariot Y par un ensemble de plaque carbone, pour l'instant le plateau chauffant est en 2 partie mais vu que ça fonctionne j'ai recommandé une plaque pour le faire en 1 seule. Je vais sûrement faire aussi la même chose pour le chariot X, et comme je pourrais faire la plaque plus haute je m'en servirais aussi pour y fixer mes extrudeur. (j'ai d'ailleurs commandé des moteurs 22 mm pour mettre à la place des 48mm que j'utilise actuellement). J'ai aussi passé commande pour un ensemble Volcano sur TriangleLabs ainsi je pourrais inversé mes têtes d'impression suivant mes besoins.2 points

-

Bonjour à toutes et à tous, Le flow est un réglage qui sert à compenser l'expansion du filament en raison de sa fusion. En clair le volume de filament qui entre dans l'extrudeur n'est pas identique à celui qui sort, car quand il fond, il gonfle. A :: D'abord il faut calibrer l'extrudeur. On commence par calibrer les steps_per_unit de sont extudeur en fonction de la mécanique présente sur la machine. Se référer à ce tutoriel. Une fois que c'est fait, on fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 2 jusqu'à ce que 100mm demandé = 100mm extrudé à tous les coups. B :: On fait le test du "thin wall" ou (paroi mince) On imprime un cylindre ou un cube avec la fonction "vase en spirale" de votre logiciel de tranchage On mesure l'épaisseur des parois obtenues avec un pied à coulisse digital ou un micromètre On ajuste le "flow" (toujours avec une règle de trois) dans son logiciel de tranchage (paramètres filament) et on en imprime un nouveau pour tester On réitère à partir du point 1 jusqu'à ce que la paroi fasse l'épaisseur souhaitée, c'est à dire celle de sa buse +10% C :: Le choix de température d'extrusion (s'effectue à chaque nouveau rouleau de filament) On imprime une tour de température selon l'objet (il y en a plein sur thingiverse pour tous matériaux : http://www.thingiverse.com/thing:915435,) suivez la procédure décrite dans les instructions de l'objet ou suivez le tutoriel de Freedam Vous aurez une idée de la fourchette de température idéale pour ce filament sur votre machine Beau c'est bien, mais beau et solide/étanche c'est mieux. On imprime un test à casser : http://www.thingiverse.com/thing:35088 et l'on vérifie, dans cette fourchette, à quelle température précisément on obtient la meilleure cohésion entre les couches. On sauvegarde la bonne température dans un nouveau fichier de préférences filament sur notre logiciel de tranchage. C :: Le test de validation des réglages Si tout est bien réglé, vous devriez pouvoir emboiter et déboiter ces 2 pièces sans souci : https://www.thingiverse.com/thing:342198 Bon calibrage ++JM1 point

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM1 point

-

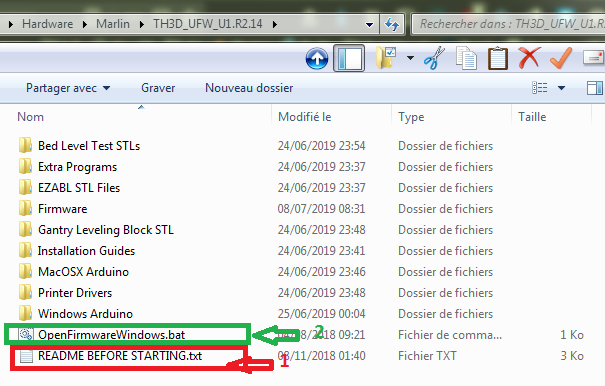

Normalement sur les cartes v2.1 et v2.2, il est présent. S'il était absent ou qu'il ait disparu, tu peux en réinstaller un soit via un Arduino Uno, un Rapsberry Pi (plus complexe!) ou plus simple avec une clé USB-AVR (https://www.hotends.fr/fr/home/74-usbasp.html). Tu peux aussi utiliser le firmware "universel" de TH3D, il suffit d'indiquer dans le configuration.h quelle imprimante tu possèdes (tu utiliseras CR10S et pas ton imprimante originelle CR10). Les explications du README BEFORE STARTING.txt (1), bien qu'en anglais sont explicites. Tout est inclus dans le fichier zippé, y compris l'IDE Arduino préparé . Juste se placer dans le dossier qui contient tous les fichiers de l'archive et double clic sur "OpenfirmwareWindows.bat" (2) pour lancer l'IDE Arduino. Modifier dans le configuration.h, la machine, appliquer les directives données pour la carte à déclarer dans Arduino et roule ma poule .1 point

-

1 point

-

C'est aussi ce que je fais avec ma CR10, mais seulement 30 mm. Par contre, dans mon gcode de démarrage je "recharge" la même quantité de filament sinon même avec une jupe de deux tours, le filament ne s'écoule pas toujours de la buse pour imprimer la pièce.1 point

-

Salut , tu as le firmware içi pour ta bécane ( v1.1.9, menu dédié) >>https://hotends.dozuki.com/Wiki/Capteur_TouchMI#Section_Marlin_1_1_Num_9 Merci1 point

-

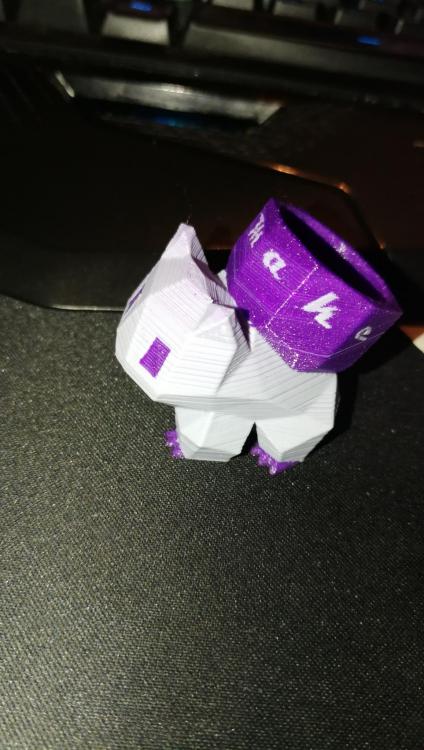

Voilà les photos... [Mode HS On] Je vois pas pourquoi cela a bloqué l'importation des photos... j'y suis arrivé en 3 secondes montre en main... [Mode HS Off] Alors... hum... hum... hum... désolé... je serai direct : Ne voyant qu'une partie des pièces imprimés... cela me fait poser la question bête : Cela fait tout le tour ? Cela ressemble.. à un décalage en Z... et/ou... a une "sous-extrusion". Les causes peuvent être variés et différentes en fonction que cela soit un décalage en Z ou un problème d'extrusion. Je vais donc demander de revenir au "Fondamental". Imprime un petit cube test ( https://www.thingiverse.com/thing:1278865 ). Et tu reviens ici montrer les 4 photos de chaque face (Dessous, Face X, Face Y, Face Z)... et avec les mensurations du cube. Cela sera plus utile que des photos... qui servent pas à identifier le problème. PS : l'objectif d'imprimer le cube est de réussir de l'imprimer, sans bordures, sans radeau, sans supports... Si il y a un décalage en Z, cela se verra avec les dimensions du cube imprimés (rappel : il doit faire 20mm x 20mm x 20mm)... et si il y a des millimètres en trop on sera tout de suite fixé sur le problème.1 point

-

Salut, Si tu as conservé un fichier g-code récent, tu peux importer son profil. Paramètres --> Profil --> Gérer les profils --> Importer --> le fichier gcode1 point

-

J'ai eu des problèmes d usb avec différents équipements, quelques pistes : 1) la mise en veille du port usb, je ne me rappelle plus du moyen de désactiver ça, c'est un paramètre Windows. 2) les câbles usb, il y en a qui sont pourraves, privilègier ceux qui ont une ferrite. l'ajout d'une ou deux ferrite sur le câble peut améliorer la chose. 3) l'électronique. J'ai eu des soucis avec des clones darduino de mauvaises qualité. Rarement larduino peut reseter. Notamment lorsque les moteurs forcent.1 point

-

1 point

-

1 point

-

1 point

-

Bon déjà tu t'étonnes que la A6 et la A8 aient la même carte mère, rien d'étonnant en fait, seule l'a8-m (version double extrudeur de l'a8) a une carte mère différente, TOUTES les autres Anet des séries A, E et X (oui X) ont la même carte mère, seul le firmware change. Quand au lcd, tu as probablement reçu non pas une A6 mais une X6 qui a bel et bien le même lcd que la A8. Il ne s'agit pas d'un mix, mais bien d'un autre modèle (rarissime en plus). @Janpolanton @Pascal03 c'est pas un mélange de pièces, mais une machine différente.1 point

-

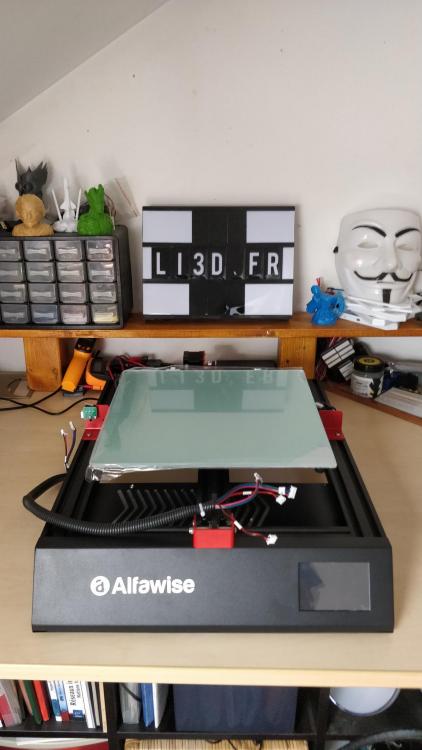

Bonjour, C'est ce que je fais sur mon imprimante Alfawise U30 Pro (donc marlin). Tu peux utiliser des commandes Gcode, soit dans ton slicer (gcode de fin) soit dans octoprint (gscpde scripts / After print job completes). Personnellement, je fais une retraction de 50mm avant de refroidir, ça me permets de pouvoir changer de filament sans devoir refaire chauffer la buse avant. Dans mon gcode de fin, j'ai mis ça: ; -- END GCODE -- M104 S0 ;extruder heater off M140 S0 ;heated bed heater off (if you have it) G91 ;relative positioning G1 E-1 F300 ;retract the filament a bit before lifting the nozzle, to release some of the pressure G1 Z+5 E-50 X-20 Y-20 F300 ;move Z up a bit and retract filament even more M106 S255 ; Fan at max speed G28 X0 Y0 ;move X/Y to min endstops, so the head is out of the way M84 ;steppers off G90 ;absolute positioning G1 Y200 F300 ; bed repositionning M109 R50 ; Refresh the hotend before stop the fan M107 ;turn the fan off; -- end of END GCODE -- Pour refroidir la buse et attendre il faut faire un M109 R50 (pour 50°c): Le paramètre R du M109: [R<temp>] Target temperature (wait for cooling or heating). A voir si ça fonctionne sur ton imprimante, sur marlin ça fonctionne en tout cas. A+1 point

-

Sérieusement, avec un V majuscule, ce sont des kilo Volt (kV) soit 2 500 000 Volt Mais là, tes unités sont à l'inverse (Kv) donc je ne sais pas répondre... Mais comme tu le sais, google est ton pote Kv1 point

-

Ouais absolument ! En revanche j'offre pas les frais de port hein... Faut pas déconner !0 points

-

0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)