Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/09/2019 Dans tous les contenus

-

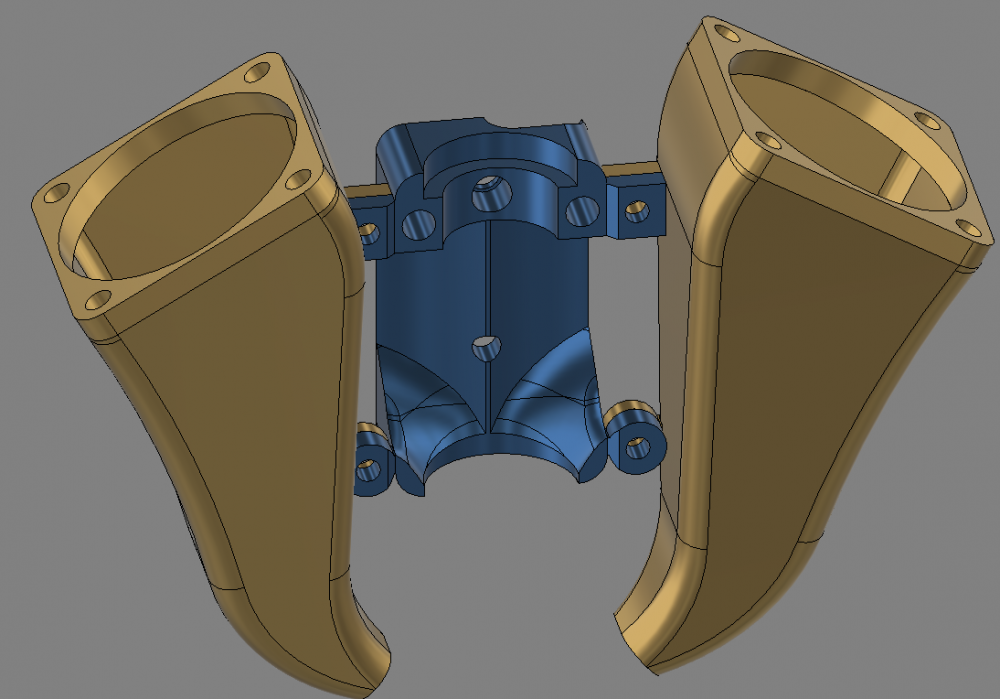

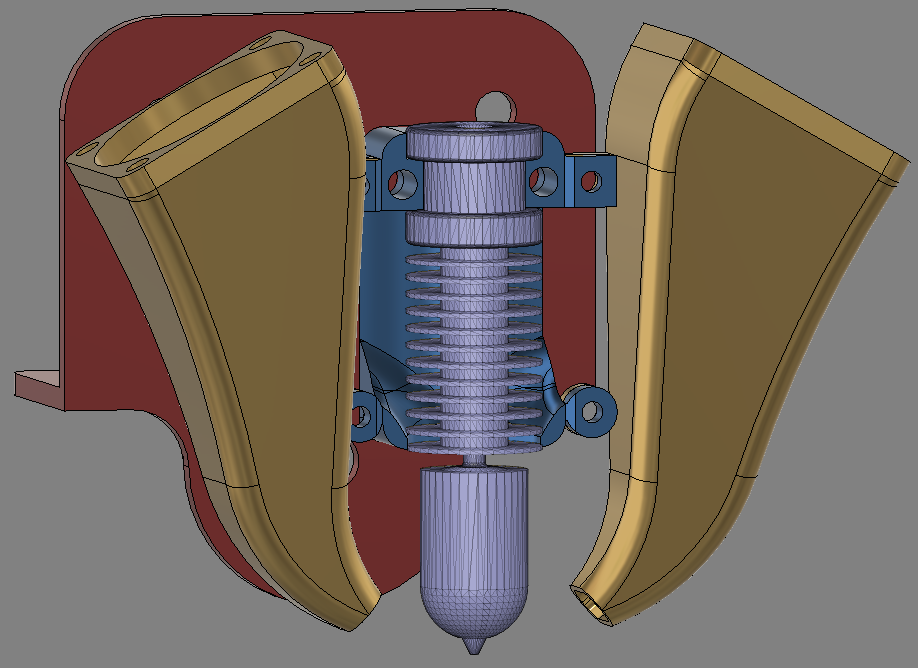

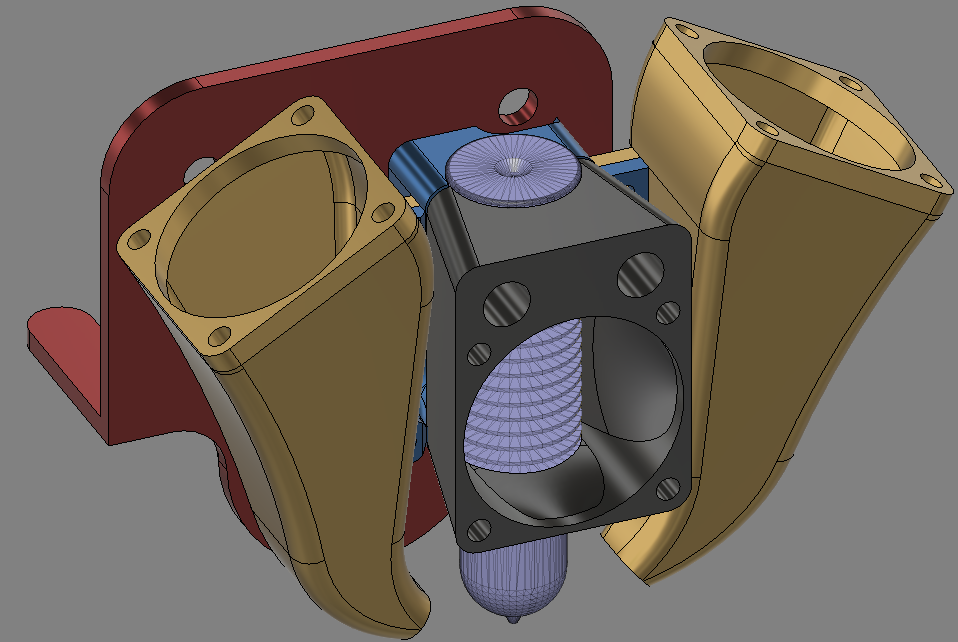

Bonjour tout le monde !Voici mon projet de turret Nerf bluetooth . Je l'ai commencé il y a deja quelques temps et je n'ai pas trop documenté mes avancées jusqu'à maintenant .Je ne pensse pas que le concept sois trop difficile a saisir .On a un chargeur de 8 fléchettes dont les mouvements sont controllés par 2 servos montés sur un trépied .A la base du chargeur on trouve 2 rouleaux entrainés par des moteurs type 130 . Quand la tourelle recoit l'ordre de tirer un servo pousse une des fléchettes dans les rouleaux ce qui la propulse .Le tout est controllé à distance en bluetooth . J'ai créé une appli Android à l'aide du MIT app inventor et aussi un petit logiciel en python pour pouvoir controller la tourelle depuis un PC .Apres avoir imprimé un premier prototype, j'ai du rectifier quelques petits problemes : Voila la 3D final : Le prototype (j'ai enfin réussi a touver un peu de temps pour améliorer mes parametres d'impressions pour que la version finale n'est pas ces especes de traces qu'on voit sur les parties plates ici ) : Dans cette video je montre la modé 3D et explique un peu le fonctionnement : Le prototype en action, encore quelques améliorations a faire au niveau du cablage mais l'appli fonctionne correctement : Ce matin j'ai pu imprimer les versions finales des deux trépieds (une pour servo type MG90S et l'autre pour MG996R) : Tout s'est assemblé sans avoir besoin de limer ou couper quoi que ce soit !!! \o/! Maintenant il n'y a plus qu'a imprimer les 2 versions de parties supérieur et ca sera fini pour l'impression .3 points

-

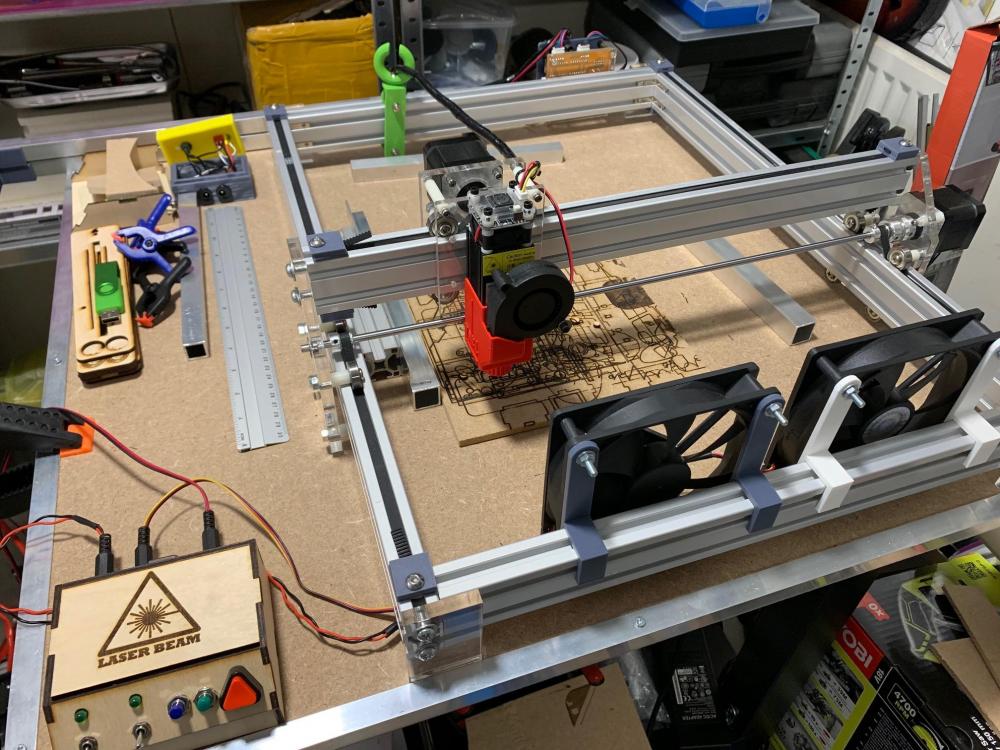

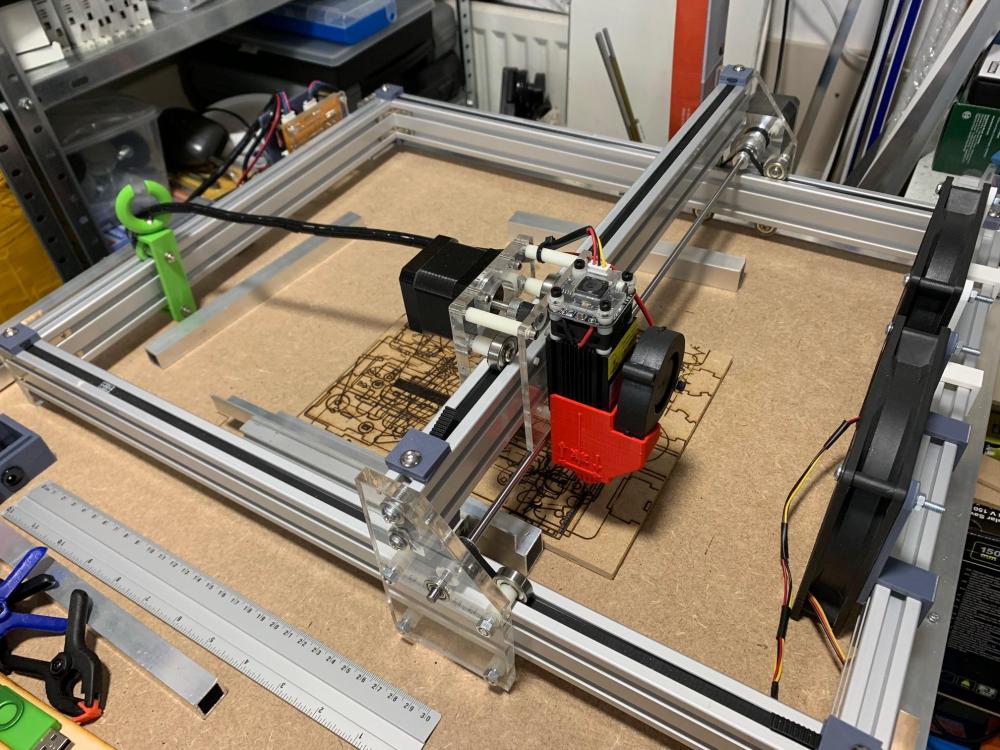

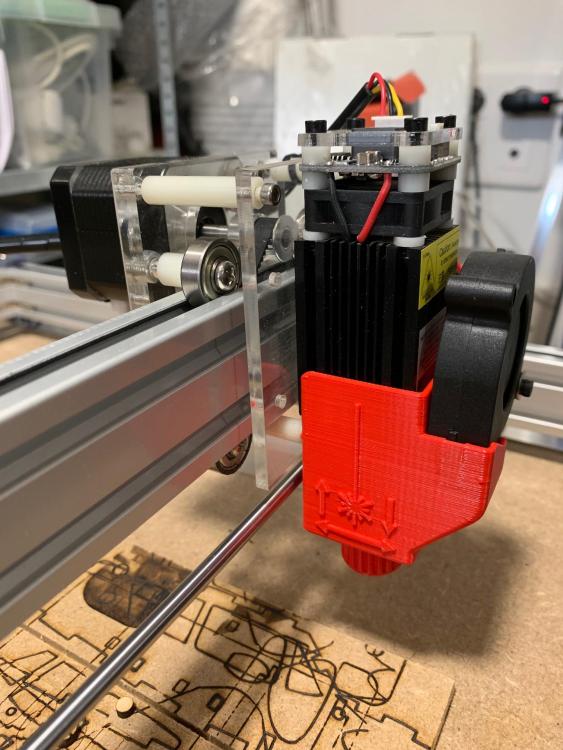

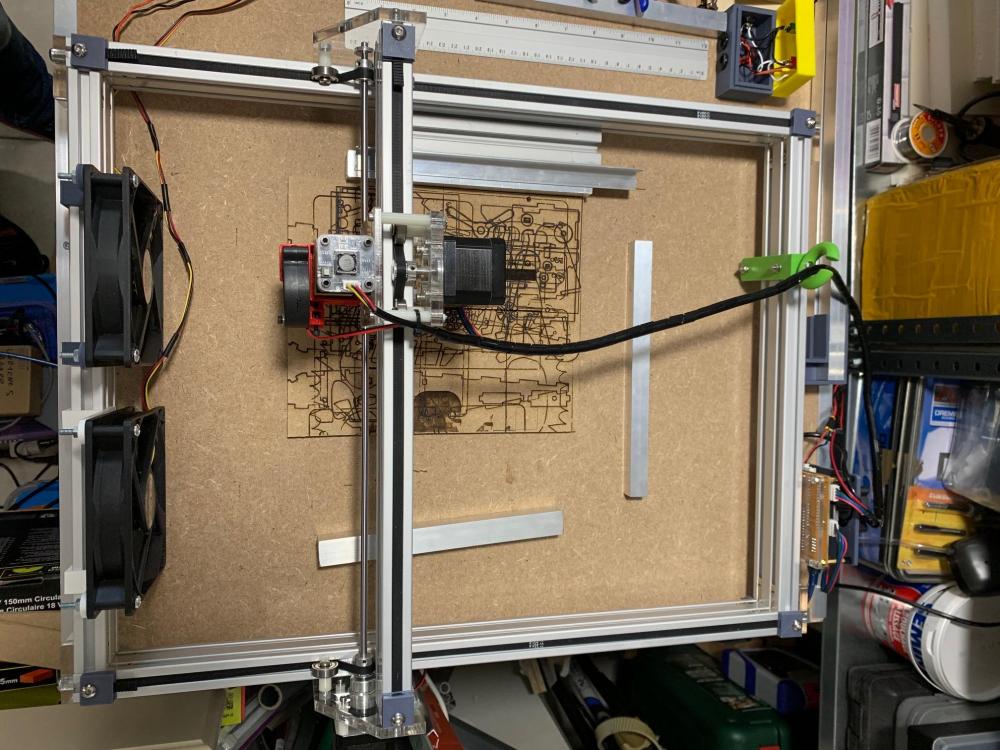

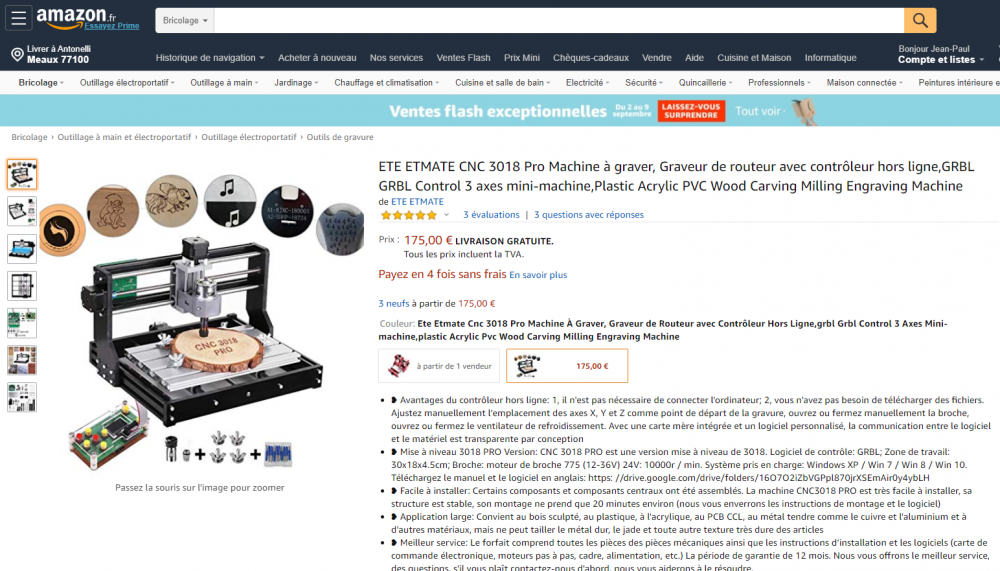

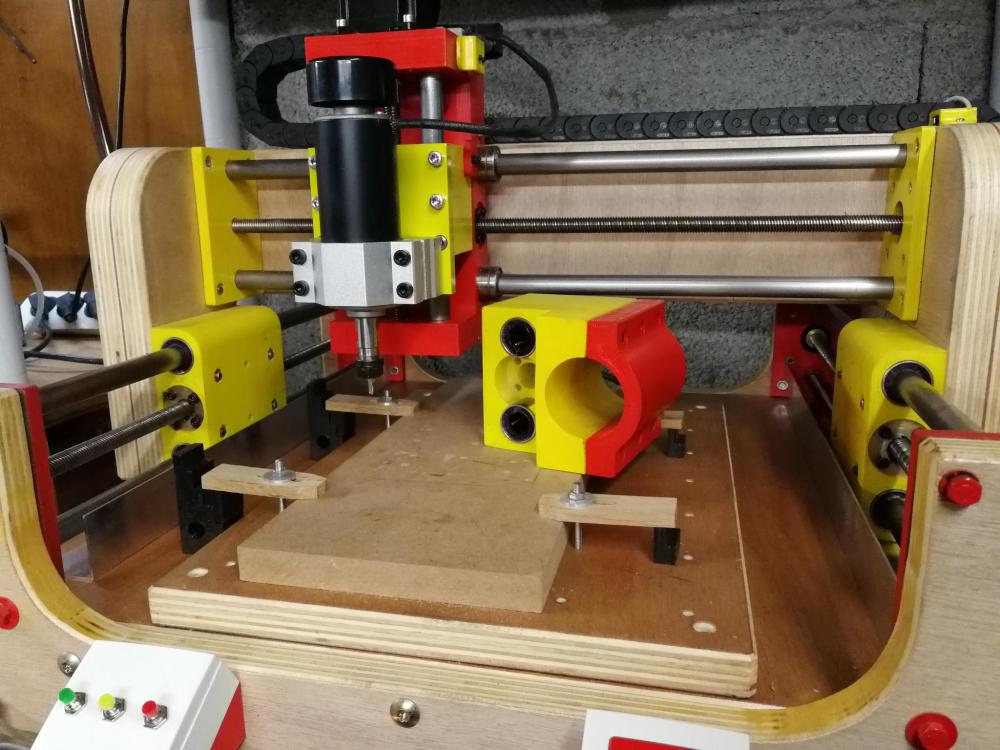

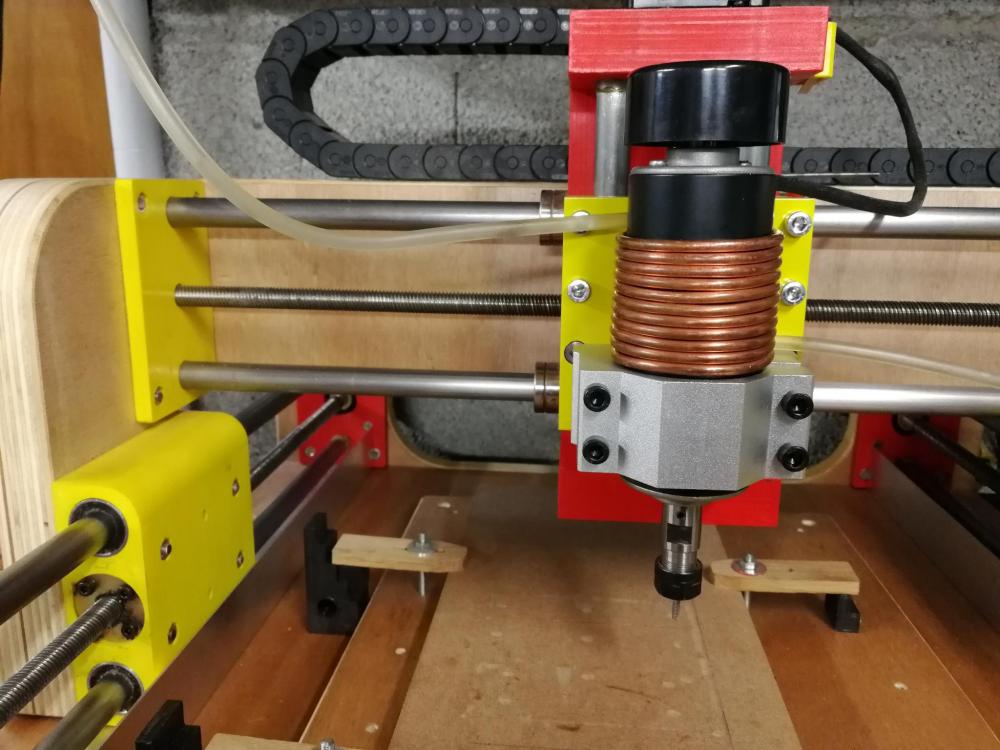

Bonjour à tous, comme déjà discuté dans le sujet des réalisations , voici une présentation de ma machine de gravure / découpe laser . La base est issue de cette machine : https://www.amazon.fr/gp/product/B07GR2PVVJ/ref=ppx_yo_dt_b_asin_title_o05_s00?ie=UTF8&psc=1 dont j'ai uniquement récupéré les parties en acrylique et le contrôleur , et j'ai bricolé tout le reste du chassis ( profilé , moteurs, courroies, poulies ) avec mon petit stock de pièces détachées , c'est que du classique : GT2, nema17, etc etc .. , rien de bien compliqué. un moteur pour le X et un seul aussi pour le Y ( on y reviendra plus tard ) la taille maxi de la surface de travail est de 40cm x 50cm. le contrôleur tourne sous GRBL , dans un arduino Nano et 2 drivers A4988. Coté pilotage de la machine , j'utilise 3 incontournables : LaserGRBL, Inkscape, Librecad Lasergrbl : le couteau Suisse qui permet de régler, piloter, graver, decouper Inkscape : pour tout ce qui est vectorisation Librecad : logiciel de DAO gratuit qui convertit très bien les DXF en SVG sans foirer les dimensions. Pour ce qui est du laser, j'ai opté dans un premier temps pour une diode de 2.5W à 450nm, focus réglable , piloté en PWM directement par le contrôleur. Le PWM est important quand on veut graver une image , car il permet de moduler la puissance du laser , donc de simuler des nuances de gris. C'est un peu plus complexe avec un pilotage on/off de la diode car la il faut gérer les nuances par le temps de gravure de chaque point ... Enfin, un point TRES important avec ce type de procédé : l'air assist ! vous pouvez voir sur les photos que j'ai un ventilo et un diffuseur sur le laser , celui ci vient souffler directement au point de contact laser/matière, et 2 autres 120mm qui viennent souffler en dessous de la matière pour dégager les fumées. tout ceci permet d'avoir des découpes hyper fines car pas de flammes et surtout d’éviter les grosses traces de brulé sur la matière . Je me suis aussi réalisé le petit boitier de contrôle pour mes ventilateurs , et les 3 boutons halt/pause/resume que je dois terminer de relier au controleur . Pour ce qui est de la matière, j'utilise principalement aujourd'hui du contreplaqué de 3mm ( découpe en 3 passes, puissance max , 150mm/sec ) , des feuilles cartonnées ( découpe 1 passe , mi puissance, 800mm/min ) , du balsa ( quelque soit le réglage , ca découpe ! lol ) et je vais essayer bientôt l'acrylique opaque en 3mm. C'est en effet une limitation des diodes laser ( comparé au laser C0² ) , on ne peut couper que des matières opaques qui ne renvoient pas la lumière ou ne la laisse pas passer au travers , du coup , l'acrylique transparent, tintin !! Voila, je vous pose quelques photos ci dessous , n’hésitez pas si vous avez des questions, j'essaye d'y répondre dans la limite du possible et de mes connaissances. Et si jamais quelqu’un se sentait l'envie d'essayer ca sur sa propre machine, je vais bientôt mettre en ventre un laser de 500mw ( gravure uniquement ) et un autre de 2,5W ( gravure/découpe ) . Ah, j’allais oublier de vous parler des prochaines modifs : passage des profilés en V-slot ( pas génial le simple roulement dans la gorge du Tslot ) donc changement de toutes les plaques supports X et Y, et double moteur sur l'axe Y .3 points

-

2 points

-

Hello à tous, En me baladant hier, dans mon quartier, je suis tombé sur un nouveau FabLab en fin de travaux et qui doit ouvrir mercredi. J'ai discuté 5/10 mn avec les proprios, au menu, tout ce qu'il y a de classique dans un FabLab et une orientation sur la formation pour tous ages. Je vous mets leur site : https://les-ingeniaux.com/ Ça fait plaisir de voir des projets comme ça naitre2 points

-

J'aime bien! Mais avec du liquide de watercooling réactif aux UV et une belle lumière noire on aurait la touche jacky qui manque2 points

-

Voici une camera une camera qui cherche et traques les visage que j'ai réalisé il y a quelques mois et dont je viens de rentre disponible toutes les pieces et codes . La camera est branchée à un ordinateur sur lequel tourne un logiciel de détection de visage . Une fois un visage détecté le logiciel envoie un signal a un arduino situé en dessous de la caméra . Ce arduino pilote 2 servos qui bougeront la caméra en direction du visage détecté . Voici les pieces composants ce robot (OK, j'ai du mal a trouver les réglages qui fonctionne bien avec le filament Verbatim...) : Les pieces sont disponible sur mon site ----> www.littlefrenchkev.com <---- Pour tout ce qui concerne l'assemblage et les réglages et le fonctionnement, j'ai créé quelques videos . Intro : Ce dont vous aurez besoin : Assemblage : Cablage : Réglages et logiciel : Malheureusement je n'ai pas d'image ou de video du développement .1 point

-

1 point

-

1 point

-

héhé ! l'appel du bricolage non , pas de limites au nombres de passes , mais plutôt une limite dans l'épaisseur à decouper / focalisation du laser , en effet , on fait le focus sur la surface mais plus c'est épais , moins on est "focus" dans l'epaisseur ... donc avec un 2.5W , 3/4mm c'est le maxi , faut soit augmenter la puissance , soit corriger le Z en fonction de la coupe , ou alors passer sur un laser C0².1 point

-

Rigolez, rigolez..... Test en vraie grandeur Température de départ, pas de serpentin Après 30 minutes, broche à fond Avec serpentin, liquide à 17 degrés, 30 minutes à fond Perso je trouve ça assez probant, surtout pour ce que ça m'a coûté : - une pompe >> - deux mètres de tube en cuivre >>> - deux mètres de tuyau transparent Le reste (alim PC, flotteur, micro-switch, colliers) c'est de la récupe Bon faut que je me trouve un fût alimentaire >>> de 30 liitres. Gratos, bien sûr !1 point

-

1 point

-

Modération: @Eric Eberhard Annonce supprimé , les membres du forum ne sont pas des pigeons !! il y as un section spécialement prévu pour les ventes je t'invite à refaire ton annonce dans la bonne section et à un tarif raisonnable pas plus chère que du materiel neuf !!! et un bonjour est un minimum !!!1 point

-

Sur la mienne j'ai inversé les extérieurs et réglé les Vref à 1.021 point

-

@optik8 Il faut que tu inverses les fils extérieurs sur le connecteur.1 point

-

1 point

-

Salut ! Chapeau ! Belle qualité d'impression en PLA ! Je suis impressionné. Hum pour l'ABS... Sur la 2e impression (ou la 1ere en ABS), je ne vois pas très bien (et pourtant j'ai mes lunettes sur le nez)... Sur la 3e Impression (et sur la 3e photo), on voit clairement que l'impression fait éponge... donc sous-extrusion. Donc étant donné que l'impression en PLA est nickel, on peut écarter un soucis mécanique. Le soucis serait, en conséquence, dans les paramètres de Cura... Tu utilise les paramètres de base... peut être que ceux-ci ne sont pas adaptés. Je vois que tu imprime à 250°C... je trouve cela chaud... l'ABS est normalement entre 210°C et 240°C. Et avec le Filament ABS+ de chez SUNLU, je suis à 230°C, pour avoir un bon résultat. Donc mes conseils : Fait un test avec une température à 230°C. Si ventilation/refroidissement, il y a, supprime/désactive le refroidissement du filament. Et si le problème persiste encore... envoi plus de matériaux... et monte le débit à 105%... et si c'est encore insuffisant monte encore de 5% (de 5% en 5%, pour trouver le bon réglage). Pense à vérifier l'extrémité de ton tube PTFE, qui desend dans la tête d'impression... il ne faudrait pas qu'il est commencé à fondre (tu imprime à 250°C, certaines tube "bas de gamme" se dégrade rapidement à cette température). Autre petit conseil : Quand tu montre une capture d'écran de tes paramètres de Cura, pense que l'on est pas tous au courant des paramètres "par défaut", donc il serait plus utile de détailler les paramètres... là on ne voit ni le refroidissement, ni le débit, ni la vitesse, ni d'autres paramètres qui peuvent être la source de ton problème.1 point

-

1 point

-

Bon ben ça y est tout fonctionne. Pour l'écran le souci était une mauvaise config au niveau du port série. Pour que l'écran affiche quelque chose il fallait que je connecte mon octoprint. Une fois que c'était fait j'avais le menu. J'ai donc farfouillé un peu et la solution a été de mettre ces deux lignes: #define SERIAL_PORT -1 #define SERIAL_PORT_2 1 Et là, miracle de la technologie, j'ai un beau logo Marlin 2.0 qui s'affiche et de jolis menus utilisables même sans connecter mon octoprint. En ce qui concerne le détecteur de filament j'ai pas mal bidouillé avant de réussir à le faire fonctionner. J'ai fais des tonnes de tests mais finalement j'ai trouvé un pin qui a bien voulu fonctionner. Je joins mes fichiers de conf au cas où quelqu'un voudrait s'y référer. Vous pouvez clore le sujet messieurs les admins! Configuration.h Configuration_adv.h1 point

-

Deja Résolu ! L'erreur venait surement du thread de l'axe Z car après un nettoyage, un démontage et un remontage de l'axe Z (pour bien le re-axer) ainsi qu'un réglage sur les excentriques pour moins "mordre" les barres de support, j'ai re-imprimer un simple cube et le résultat était tout simplement parfait ! j'ai aussi légèrement baissé la vitesse d'impression mais je pense réellement que le problème venait des excentrique qui étaient trop serrées. J'espère avoir pu aider ceux qui ont eu le meme petit problème que moi !1 point

-

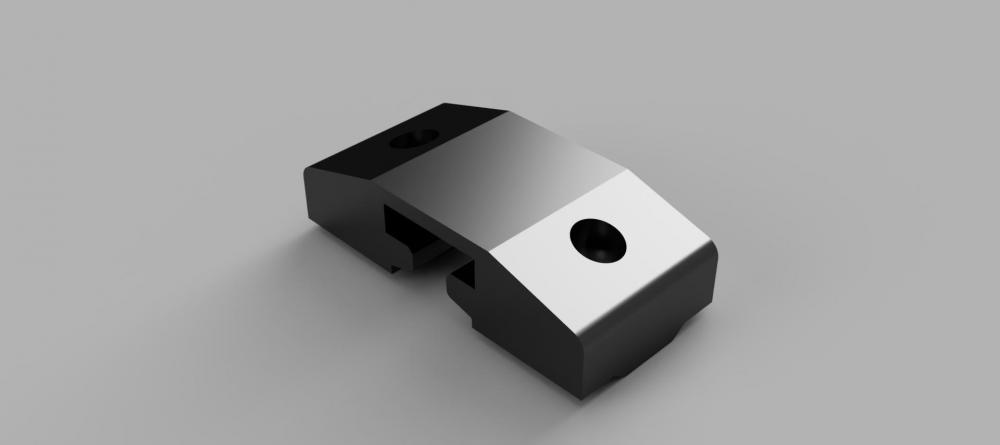

Salut les fraiseurs et les ôtres aussi Quelques niouzes de mon mulet "learning from errors" pourrait être ma consigne préférée. À ceux qui veulent se lancer dans la construction d'une machine, NE PAS encapsuler la broche comme je l'ai fait en dépit des conseils reçus, ça CHAUFFE (parle à mon Q, ma tête est malade) Voici donc à quoi ça ressemble maintenant, avec l'ancien bloc à côté. Le corps du nouveau est imprimé, et la plaque qui supporte la broche est fraisée, c'est du stratifié HPL de 10, un matériau étonnant dont je découvre les multiples qualités. Next step : @Tircown style ouatère-couling in progress !1 point

-

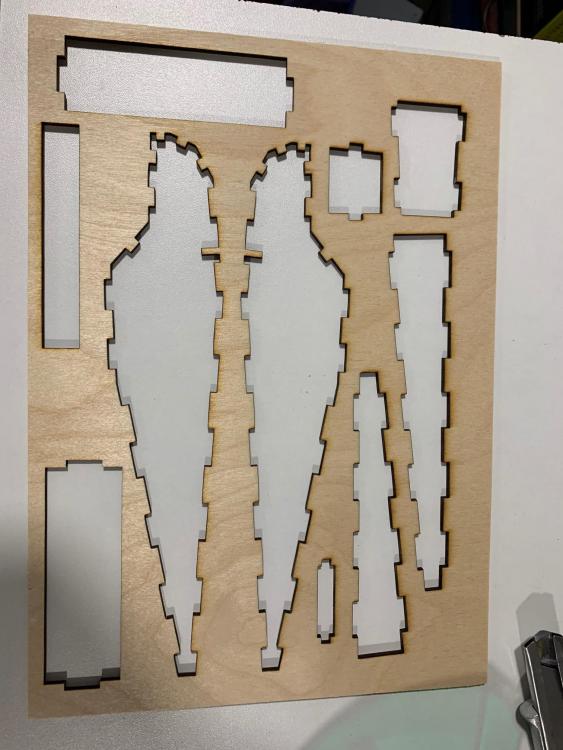

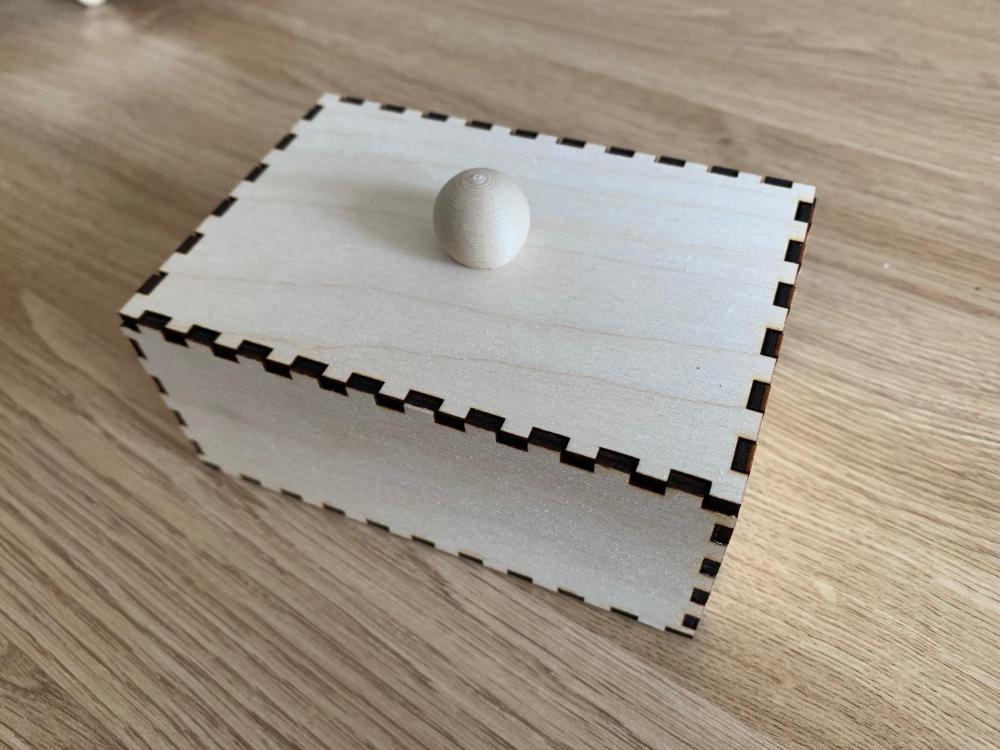

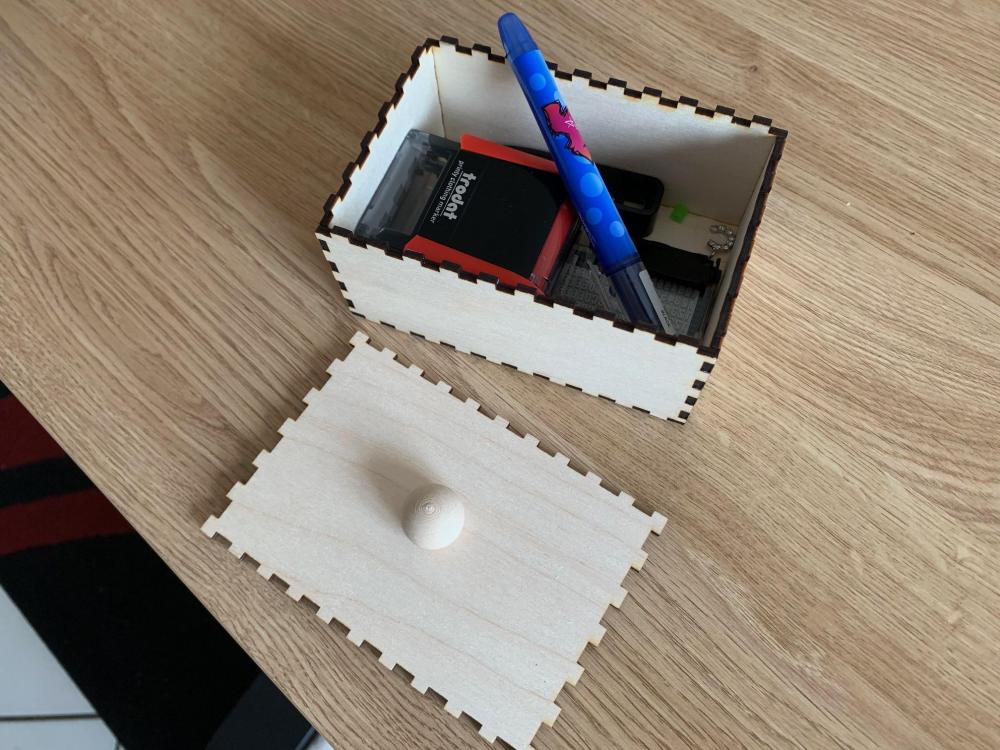

Allez , j'ai 5 minutes avant de partir , voici donc quelques photos de mes derniers objets découpés et assemblés . L'avion, l'horloge en forme de pignons et le lapin viennent directement du net , la boite à crénaux est créee sous Inkscape avec un plugin, le panneau de contrôle GRBL est une création perso.1 point

-

Dans ce cas, si le problème est un sous-dimensionnement, remplacer la nappe (dont la section est normalisée) n'y changera rien, je le crains. Ce serait un problème de conception voire de vice caché, donc couvert par la garantie en Europe, mais avec les chinois c'est sans doute une autre affaire.1 point

-

Du coup entre temps j'ai fait une version avec les cornes détachables, comme ça on peut les imprimer séparément et surtout on peut les imprimer debout, ça évite bien des emmerdes avec les supports... : La totale avec la tête en place : [mode humble et modeste désactivé] Et dire que j'avais jamais touché un logiciel de modélisation avant d'avoir mon imprimante, c'est fou ce qu'on peu apprendre en trois mois quand on est motivé...!1 point

-

1 point

-

Bonjour à tous, Pour info et selon le retour de Gearbest que j'ai eu, la U20 n'est pas totalement open source, donc impossible pour le moment d'obtenir les fichiers sources de l'imprimante. Je ne suis pas certain qu'on les obtiendra un jours... Très déçu par la publicité mensongère de Gearbest sur cette imprimante...0 points

-

+1 C'est l'éternel soucis de la dénomination commerciale "Pro", quelques soit le type d'appareils. Le "Merchandising" étiquette un produit "Pro", en vantant des mérites et des fonctions... qui sont en réalité strictement identique la version dite "Standard" ou "Non-Pro". Ce n'est en réalité que du "Marketing"... de la publicité, limite mensongère, qui font croire à des "crédules" que ce que le produit dit "Pro" qu'ils achètent sera de meilleur qualité, alors que la qualité finale du produit sera identique à la version "Non-Pro". Ceci étant maintenant dit, je préfère prévenir @Turrican sur un point qui va "peut être" s'avérer important : Attention ! Ce que je vais dire, n'est qu'une remonté d'informations et de retours, de premiers possesseurs de CR-10 S Pro, comme quoi le câble plat (nappe multicolore) alimentant l'extruteur et la tête d'extrusion, se trouvait être "sous-dimensionnés"... et peut amenés à des dysfonctionnement de l'imprimante. Le câble en question est celui-ci : Il se branche ici : Alors... c'est sur les réseaux sociaux et Reddit, que cette information de possesseurs de CR-10 S Pro a été remontés à Creality. Le soucis étant : Le câble alimentant la cartouche de chauffe 24V (si j'ai bonne mémoire) dans cette nappe est sous dimensionné, et le câble peut être amenés à s'âbimer de lui même. C'est après de longues impressions (plus de 3 jours) à répétitions que le problème est apparût chez plusieurs possesseurs de CR-10 S Pro. Il me semble que récemment, un membre du forum (dont j'ai oublié le nom) a rencontré le problème. Donc, je préviens : Il faut prévoir de le remplacer (et/ou d'en avoir un de rechange) et/ou trouver une solution de remplacement si tu viens à utiliser ton imprimante 24h/24h, 7j/7j. Ceci dit... le câble peut être remplacé facilement. On peut acheter un câble de remplacement assez facilement... exemple rapide ici. Te voilà prévenu.0 points

.png.bc8b7ef76a3bb239d44e7deae6bb5584.png)

.thumb.png.a508a3c24b12b18e7ca8c76171b5383b.png)