Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/09/2019 Dans tous les contenus

-

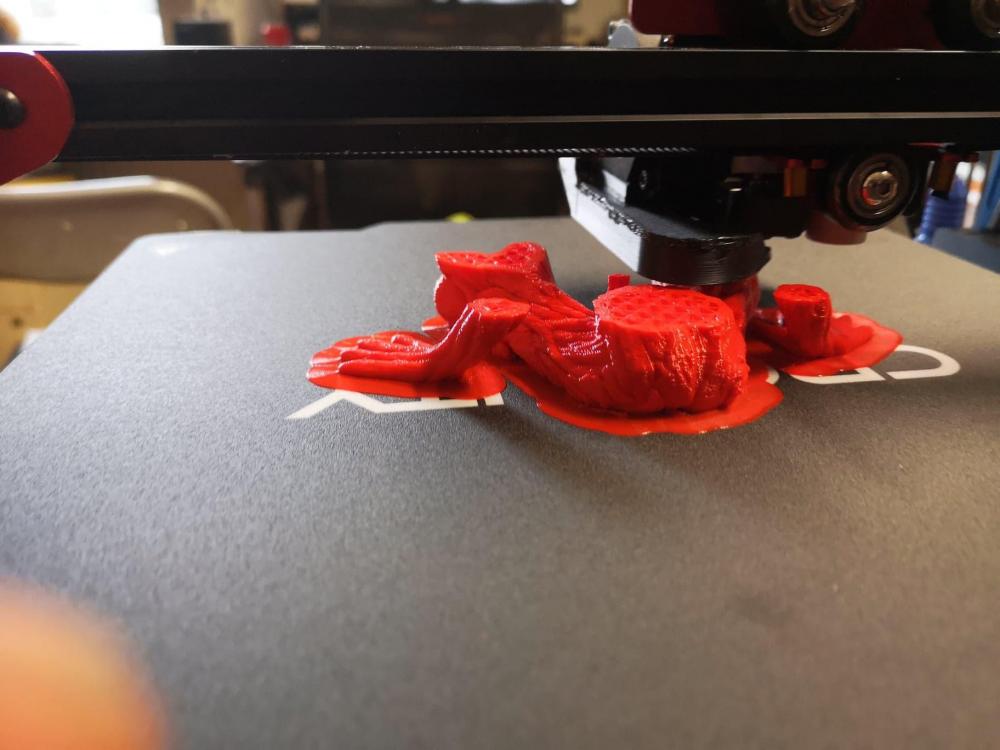

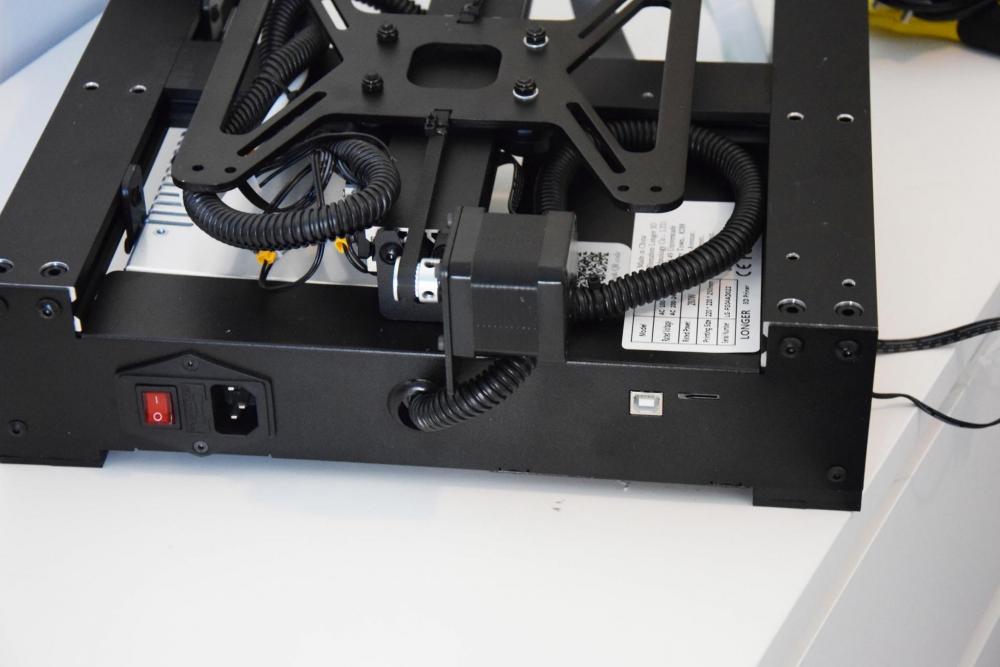

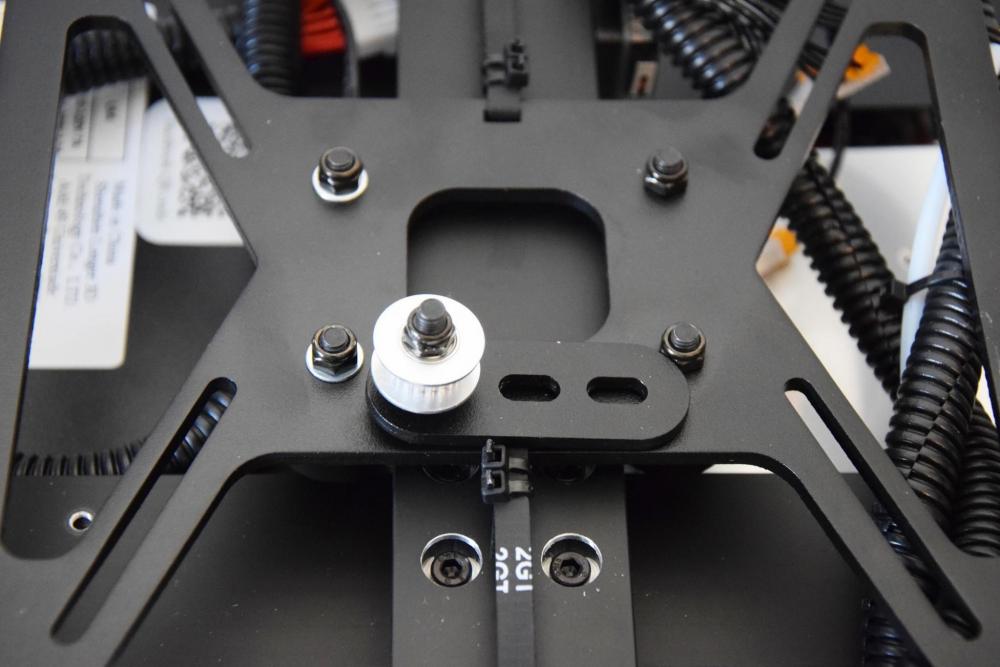

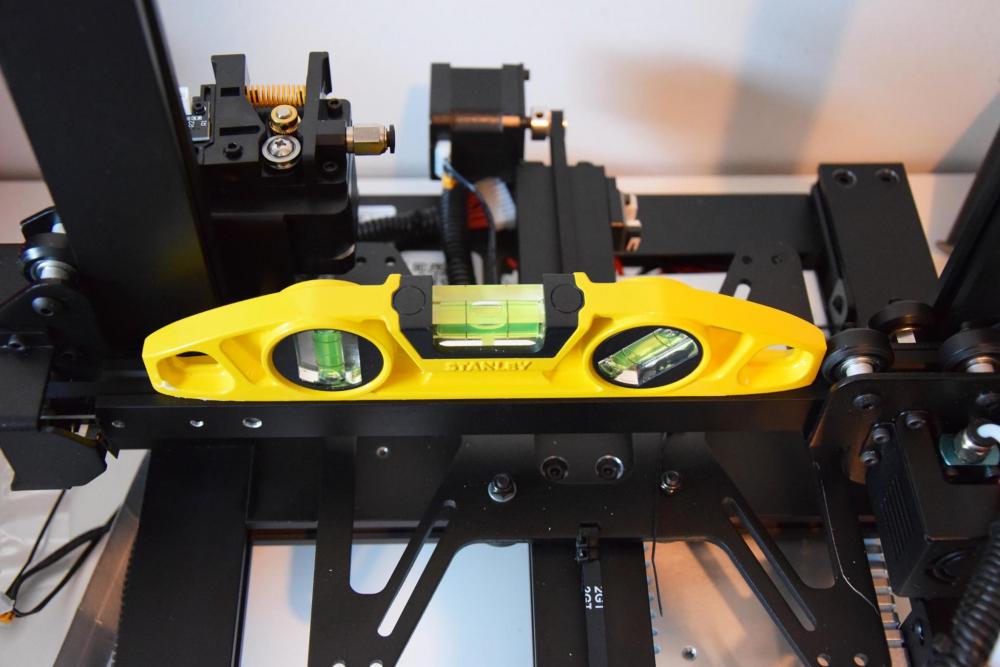

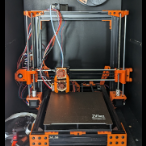

Bonjour à tous, Cette machine sortie discrètement cet été, pur produit de Longer, manquait de tests (ceux trouvés jusqu’à présent ne valent pas grand chose personnellement). Présentée comme la première machine propre au constructeur et marque, petite sœur des Longuer LK2 (et donc Alfawise U30). Très semblable à ces dernières, elle propose des profils différents, appelés "Flat V-slots" en aluminium renforcé. Ces profilés sont creux d'un côté et pleins de l'autre. Voici donc le montage et les tests un peu plus tard, avec mes commentaires : (désolé les photos manquent de lumière) Le carton unique (pas de suremballage) très robuste : Contenu intérieur sur le haut : La partie inférieur du châssis. L'électronique est installé sous ce dernier, grâce à des pieds surélevés. L'ensemble est déjà très bien vissé après contrôle. Pas d'ajustement nécessaire. On remarque la nappe de l'écran d'une longuer de 50cm, qui a été "blindée" par une couche d'aluminium collant sur cette dernière. Cela permet de la solidifier et également de la protéger contre les parasites éventuels. L'arrière de la partie inférieur du châssis : On retrouve à l'arrière le port USB de type B avec le port micro-sd. On trouve également un vrai connecteur d'alimentation avec interrupteur et fusible intégré. L'ensemble du contenu du carton : Montage des montants : Ils suffit de les visser par dessous le châssis. ATTENTION : Il ne suffit pas de les placer approximativement et de les visser. Prenez une équerre pour vous assurer d'avoir un angle à 90° avant serrage définitif. Le serrage seul ne placera pas vos montants de façon parfaitement aligné. Montage de l'axe X : Avant toute chose, je remplace immédiatement le double roulement lisse présent pour le retour et tendeur de la courroie pour y mettre un vrai galet libre à dents (20 dents) de type GT2. On assemble ensuite la partie gauche qui contient l'extrudeur avec son moteur, qui viendra également supporter la tige filetée, et la partie droite sans tige filetée. On ne sert pas les vis à fond tout de suite. En effet, il conviendra de présenter d'abord l'ensemble sur les profilés, à l'aide de cales ou de serres-joints, d'ajuster le niveau de l'axe X, en jouant avec ces mêmes vis. Une fois le bon niveau trouvé. Puis on contrôle : Si tout est OK on "ferme" l'ensemble en ajoutant le dernier bout de profilé sur la partie supérieur et on ajoute la tige fileté. Enfin on recontrôle le tout. Le montage de la courroie de X se fait entièrement manuellement. Pas de bague ici en bout de courroie pour faciliter son montage. Il faudra utiliser les serflex fournit avec pour faire deux boucles. j'ai directement opté pour un coupleur rigide : On branche les câbles électrique et l'écran. Voici le dos de ce dernier avec sa nappe renforcée : Le reste de l'électronique est le même que les Longer LK1, LK2 Alfawise U20, U30 dernières du nom, avec une carte mère V0G. Bruits / nuisances : Bruit d'ensemble à 1m : 43,2dBA, Ventilateur d'alimentation seul, à 1m : 40.2dBA avec un son plutôt medium/grave, en milieux confiné, Ventilateur hotend permanent (30x30) à 1m : 39.9 dBA, aigüe avec fluctuations de tensions donc de bruit. Remarques : Les plus : Cette machine est vraiment très bien finie. Toutes les pièces sont droites, les pas de vis et centrages exactes. Le montage est assez simple, plus simple que la Ender 3, sauf pour la courroie qui demandera un effort supplémentaire. L'ensemble est en effet particulièrement robuste et stable, au dessus d'une Ender3 notamment pour la partie inférieur du châssis. RIEN NE BOUGE ! Un support de spooler de filaments bien vu, fixé à l'arrière avec un angle de 45° (pas de photo de cette partie désolé). Le rendu/aspect de la machine est très classe grâce à son noir mâte qui en fait une sobriété rarement vu jusqu'alors. Les problèmes de nappes semblent ici réduits considérablement, avec le blindage de cette dernière. De plus sa longueur vous laissera une bonne marge de manœuvre pour bricoler. Le boitier électronique est très bien aéré et l'alimentation peut aussi respirer grâce à ces deux petits centimètres d'espacement avec votre support de travail. Un vrai buildtack avec plateau en verre. Droit ou pas ? Je vais voir ça pour les tests Les moins : Pas de molettes du bed franchement abusé, installation de la courroie sans bagues de fin un peu galère, Ventilateurs toujours bas de gamme (bon ok ce n'est pas la seule machine impactée...), Les câbles sont toujours placés dans ces gaines en plastique "durs" peu pratique et bruyants. On aurait préféré des gaines tressées. Les retours de courroies de l'axe X et Y toujours en hérésie avec ces roulements lisses. **** On passe aux tests très prochainement... ****3 points

-

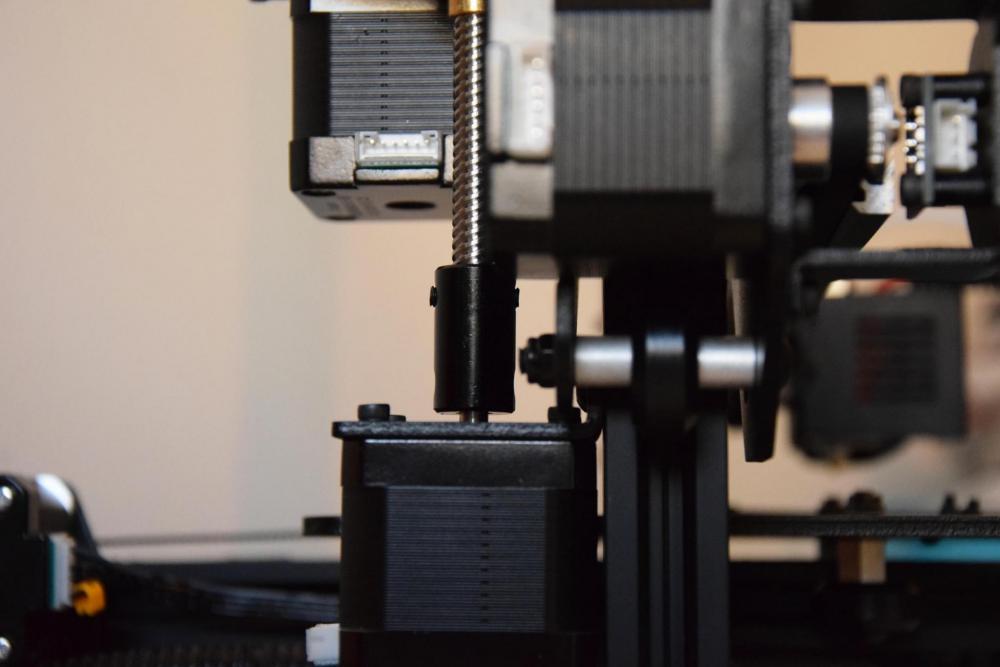

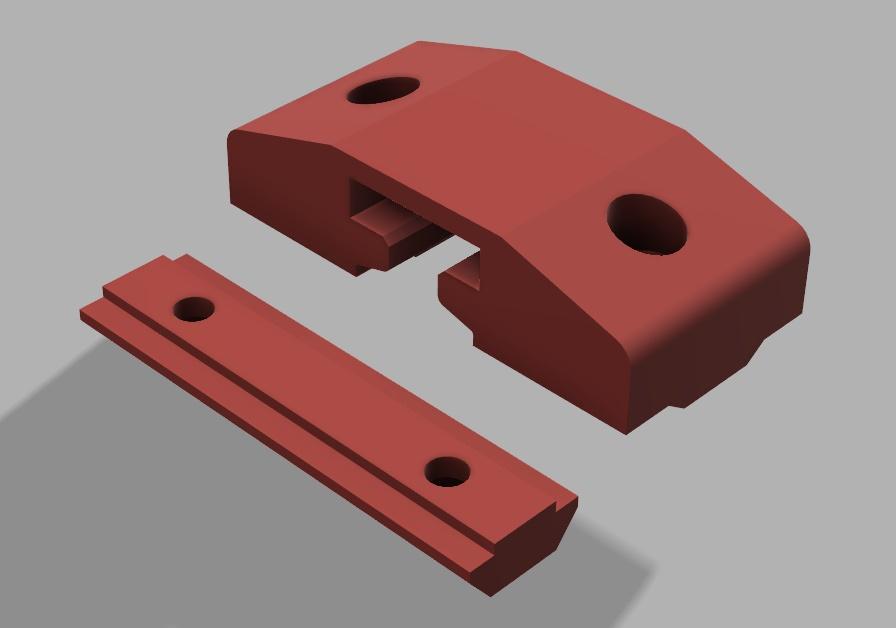

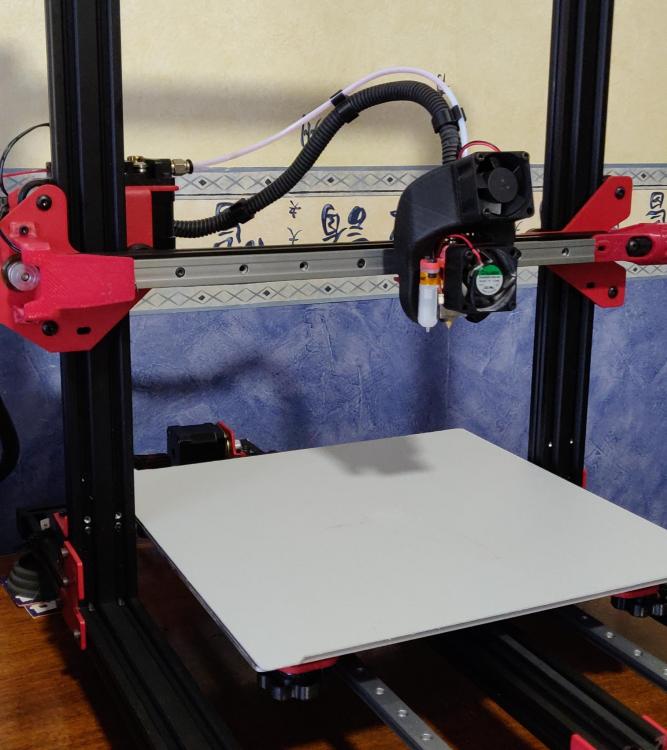

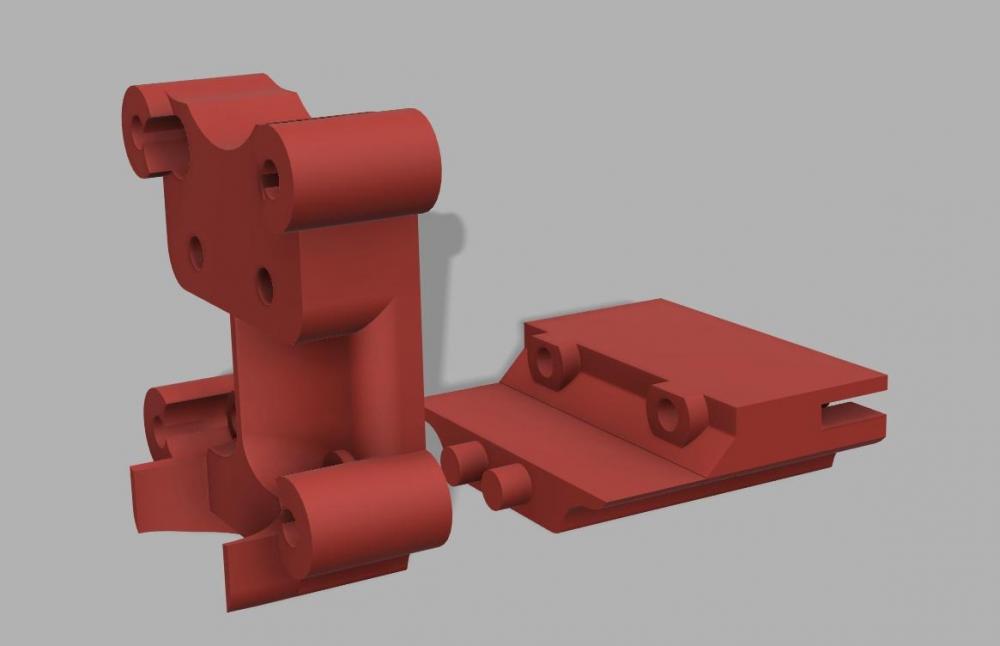

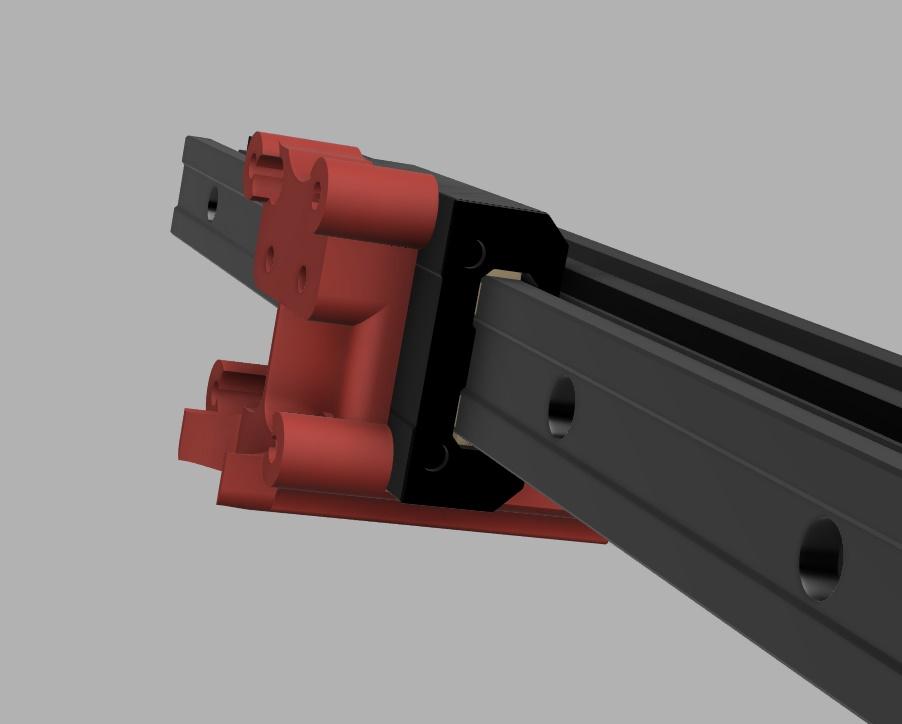

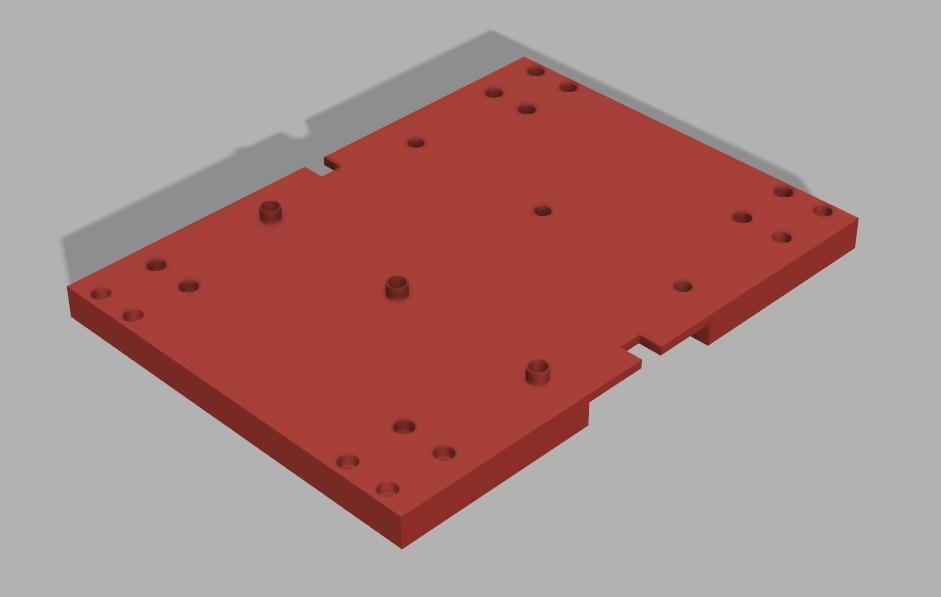

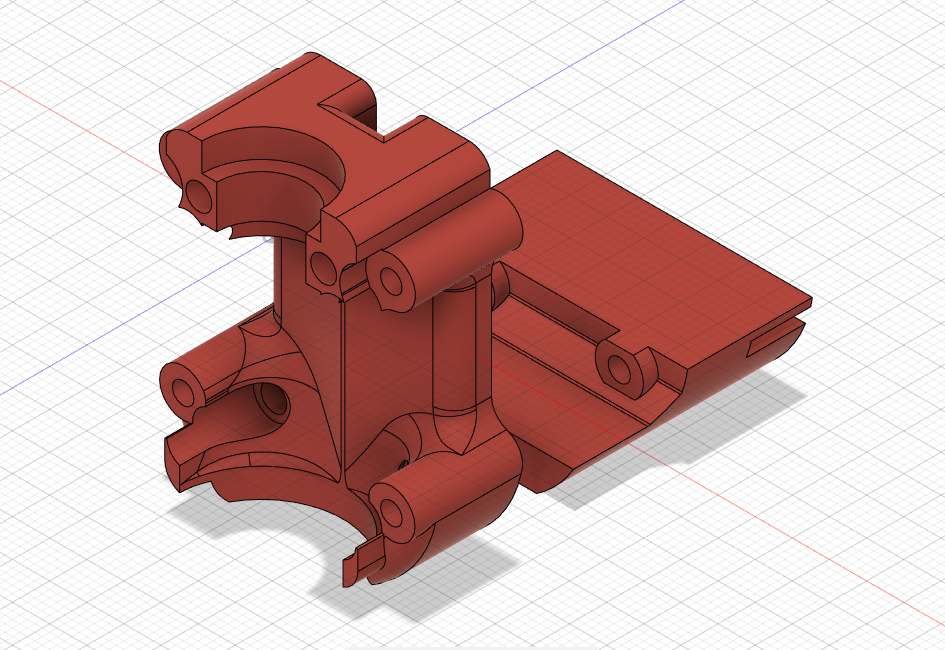

MAJ : 26/12/2019 : Ajout du modèle de chariot pour E3D) Bonjour, J'ouvre ce petit sujet pour vous faire partager mon expérience sur l'utilisation de guidages linéaires de la marque IGUS. Pour le moment ma modification ne porte que sur les axes X et Y. Voila ce que cela donne une fois monté (désolé pour les cales de fortune ): Mon choix s'est porté sur les chariots linéaire IGUS drylin® type T : Le premier modèle est un TW et le second un TWE (ajustable). Mes galets commençaient a s'user et à prendre du jeux, et la c'est vraiment très stable et robuste. Plus de réglage, pas d'huile ou de graissage. Il s'agit d'un polymère très résistant qui glisse à merveille et sans aucun bruit. Pour résumé, après beaucoup d'ajustements dans mes modélisations, je suis plutôt satisfait du résultat. Si quelqu'un veut se lancer dans l'aventure, voila le détail et les fichiers STL de ces montages : Axe X : Je suis finalement parti sur un chariot complétement imprimé (en PETG me concernant) : Ces modèles sont à utiliser avec les Fangs de @deamoncrack Modèle MK8 : Chariot IGUS 01.stl Chariot IGUS 02.stl 26/12/2019 : Modèle pour E3D V6 (ou TriangleLab) Chariot E3D-01.stl Chariot E3D-02.stl J'ai également du modéliser un nouveau support pour le capteur, afin de s'adapter au nouveau gabarit : Support Capteur X.stl Pensez à protéger l’arrière du capteur avec du scotch, parce qu'il va être très proche du rail métallique ! Matériel à prévoir : -1 chariot IGUS T TWE-04-15 (réglable) ou T TW-04-15 -1 rail IGUS T TS-04-15 de 37cm -Vis M3 : x4 (en plus de celles prévues à l'origine pour le Fang de @deamoncrack). -Insert M3 : x6 (4.5mm max) -Nouvelle courroie (un peu plus longue que celle d'origine) -Au moins 3 nuts M3 pour la fixation du rail Axe Y : Concernant l'axe Y j'ai modélisé un nouveau support pour le plateau qui reçoit 4 T TW-04-12 : Support Plateau 2.stl Et des supports pour 2 rails T TS-04-12 de 50cm : Support Rail Igus T TS-04-12 - Fixation.stl Chariot E3D-01.stl2 points

-

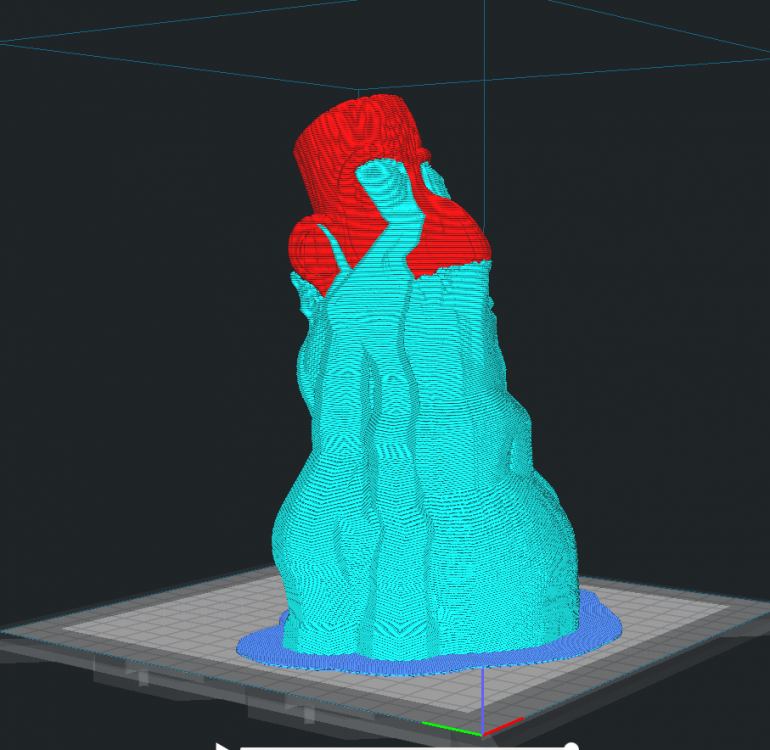

Bonjour à tous, une nouvelle création, cette fois c'est une statuette dans le style tiki polynésien. Sculptée avec Zbrushcore... L'impression c'est faite en une seule fois avec support. Après presque 21 heures d'impression (couche 0.1) et quelques coups de pinceaux voici le résultat final... Le tiki fait un peu plus de 18 cm de haut, je l'ai imprimé avec du filament "bois" (20 %) . Finition peinture acrylique. Le fichier STL pour l'impression est disponible sur Cults3D .2 points

-

Salut @Bosco2509 Une delta effectivement c'est plus compliqué à étalonner qu'une cartésienne. En attendant ma Zatsit (si elle arrive un jour), je me suis documenté et j'ai trouvé quelques informations que tu as peut-être consultées. Le site d'Escher 3d (rien à voir avec le peintre / dessinateur que j'apprécie énormément) possède un calculateur. C'est en anglais, ça te permettra de te perfectionner encore un peu plus (si tu as / avais des liens équivalents en français, n'hésite pas à les partager). Ne t'en débarrasse pas de suite, tu vas y parvenir (sinon @Hervé-34 va se retrouver dans la panade ).2 points

-

Je comprendrais jamais ces économies de bouts de chandelles... Hate de voir les essais en tout cas !2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

A la place de répéter sans cesse les mêmes consignes, je vais faire ce petit message et demander à nos gentils modos d'épingler ce sujet, voici la marche à suivre : Visser 1 dans 2 à la main Dévisser 1 d'un 1/4 de tour Visser 3 dans 2 (avec la partie PTFE, plastique blanc, dans la partie 2) jusqu'à être en butée sur 1 Monter la cartouche chauffante, la sonde thermique, tenir le bloc 2 avec une pince et chauffer à 200° la hotend Quand c'est bien chaud, bien visser 1 dans 2 avec une clé Attendre que ça refroidisse et remettre la hotend à sa place1 point

-

Bonjour à tous, N'ayant pas trouvé le mode d'emploi de cette belle imprimante en français j'ai décidé de le traduire, certes ce n’est sans doute pas parfait car ily a qq lignes non cadrés en bas pages mais j'ai la flemme de recommencer) .... cependant je pense que ça aidera certain. Bonne utilisation Fabrice téléchargeable ici Manuel cr10s pro fr1 point

-

Le Z qui monte sans arrêt, ça veut dire que le 3d touch reste activé en permanence, autrement dit, il est défectueux, ou le câblage est à refaire. PS: les 3d touch sont des copies chinoises souvent très mauvaises du bl-touch et leur fiabilité est à la ramasse.1 point

-

pas de quoi bon j'ai retrouvé une sd de marque (Samsung) je l'ai formaté en FAT32 j'ai slicé avec chitubox puis passé dans le logiciel longerware et là miracle j'ai pu imprimer !!! le tuto pour passer par chitubox : https://www.youtube.com/watch?v=XMgGXb3N6uk&feature=share1 point

-

Salut ! Sans vouloir être désagréable mon biquet, mais on ne comprend pas trop ton message L'altitude ? Une photo ? C'est normal, il fait un home au centre puis ensuite démarre la séquence de palpage. Attention ! Le clonage est interdit en France ^^ (lol désolé) Comportement normal je dirais. Est-ce que le pin est bien descendu ? pas coincé après le premier palpage/home ?1 point

-

Attention aux copies idem pour le capricorn, on en trouve (de bonne qualité chez Trianglelab sur ali mais bon), ici à 61,..€ : https://www.3djake.be/fr-BE/micro-swiss Et le site est sérieux.. Idem pour les filaments1 point

-

No problemo La piece que j'ai déssiné permet d'imprimer tout,y compris ( surtout) le PLA. Avec le flux d'air d'origine, le radiateur Micro swiss est mal refroidit et le PLA commence à se ramolir trop haut. Quand ça pousse ça sort pas et quand ça rétracte ça reste bloqué. Le plus gros gain de temps pour mon utilisation est le changement de buse.1 point

-

Alors je sais pas sur quel site je suis tombé mais intéressé aussi pour la micro suisse je l'avais trouvé à 175€ ....mais oui 63.50€ c'est beaucoup plus raisonnable. +1 pour les buses c'est d'ailleurs pour ça que je m'y étais intéressé. Après ce qui m'a rebuter c'est en parcourant le forum et les sujets micro suisse, quand j'ai vu les galères pour imprimer du simple PLA et les résultats, je me suis dit que j'allais resté en l'état, comme de toute façon mes besoins actuel ne nécessite pas l'impression de filament hautes températures, et je ne change pas de buse toutes les semaines/mois, mais c'est vrai que ça reste le gros point noir. Désolé je ne voulais froisser personne :s1 point

-

Les Tmc2209 sont plus récent et permettent le sensorless homing par exemple mais il y a de gros problème d'approvisionnement depuis leurs sortie, donc de grande chance d'avoir du délai pour avoir cette carte. Les tmc2208 sont plus courant et à moins que tu changes tes moteurs par des beaucoup plus gros ils sont pour l'instant largement suffisant. De plus sur la E3 Dip, rien ne t'empêche plus tard de les changés si tu en sent le besoin.1 point

-

Mode HS "ON" Toute ma vie professionnelle j'ai entendu parler de "revalorisation du travail manuel" sans jamais en voir la couleur. On ne promeut que des "métiers" où les gars font les beaux en costard et friment en voiture de fonction. Mode HS "OFF" Va faire un tour sur Aliexpress, tu verras que TOUT est en 220V On est pas près d'y être !1 point

-

[Mode ras le bol On] Pauvre pays qui serait incapable de refaire un concorde (qui a l'époque à été conçu sur des tables à dessin) et qui est incapable de recruter des fraiseurs et tourneurs depuis que l'état a décidé de faire de la France un pays touristique peuplé d'assités ou les trop couillons pour travailler payent pour les autres [Mode ras le bol Off] Pardon pour le hors sujet1 point

-

1 point

-

@eloflor donc toi aussi tu n'arrives pas à imprimer un fichier stl que tu as slicé ? si c'est le cas pourrais-tu faire un mail à Longer3D à l'adresse suivante http://www.longer3d.com/contact-us/ car je les ai contacté et leur réponse est bidon donc si nous sommes plusieurs à remonter le problème alors peut-être vont-ils bouger !! idem pour @gisclace pour le remplissage des pièces c'est pas comme sur une impression FDM tu ne peux pas jouer sur un coefficient de remplisage mais pour économiser de la résine tu peux évider la pièce et faire des trous d'évacution avec chitubox ou Meshmixer il ya des tutos sur le net (par exemple https://formlabs.com/fr/blog/evider-modeles-3D-economiser-resine-temps/)1 point

-

Pine-ailleurs ! Je crains qu'il ne se passe encore des lustres avant que tout le monde ait adopté cette "nouvelle" dénomination !1 point

-

de rien c’était le but du post , que les gens créent leurs solutions et la partage aussi et c'est juste génial !1 point

-

@jipee Merci pour ton soutien et ton partage d'expérience qui m'a décidé à me lancer1 point

-

Sage décision ! Vous avez encore du 220 du côté de Lyon ? Nous, en Bretagne on est passé à 230 V depuis le 1er janvier 1996...1 point

-

Hello, Je suis en court de réalisation d'une review pour le site de cette imprimante. Moi je suis vraiment satisfait des résultats !!! Niveau trancheur, leur trancheur est bourré de bugs .... les mieux est de passer par chitubox, mais là aussi quand on importe sur leur trancheur il y a des bugs à l'export.1 point

-

Si de l électroniqueprend feu je ne vois pas comment un ARU branché sur une carte est une sécurité.1 point

-

Et bien voila, après quelques petits réglages... le Micro Swiss fonctionne a merveille. PLA 3DOnline Couche 0.28 mm, Débit 100%, Remplissage 20%, Rétraction 5mm à 40 mm/s, T° 200°, Bed 65°, Vitesse 100 mm/s, support oui, Adhérence bordure, Temps 11h12. Dimension 147,7 X 93,5 X 160 Merci Ixi..... Super résultat pour du 0.28 à 100 mm/s1 point

-

surtout n'oubli pas de revenir ici pour nous dire ce que tu en penses et sa facilité d'impression...1 point

-

J'ai toujours du mal avec ces arrêts "d'urgence" qui sont en fait des arrêts software... Pour moi un arrêt d'urgence doit couper toutes les énergies (électrique, pneumatique etc...). Charge au concepteur de faire en sorte que ça ne mette pas en danger l'opérateur, genre un capot pneumatique ne doit pas se refermer sur les doigts de l'opérateur lors d'un arrêt d'urgence (idem pour une coupure d'alimentation). Mais bon pour nos machines d'amateurs je chipote. Par contre désolé je ne fais pas avancer le Schmilblick, je saurais comment inverser la logique électroniquement avec un transistor, mais j'y connais toujours rien à CNCjs.1 point

-

1 point

-

1 point

-

Ça m'a donné une idée. J'ai imprimé un cube de 1cm de côté en PLA tout ce qu'il y a de plus banal, et je l'ai placé entre deux plats d'acier, puis j'ai roulé dessus. Roue avant côté chauffeur, le véhicule pèse 1700kg avec le bonhomme dedans, et non je n'ai pas les pneus dégonflés, ce sont des 225/40R18 à 2.8bars. En tout cas le pneu ne touche plus le sol et les fers plats ne se touche pas (je ne compte plus le nombre de tentatives pour arriver à cet équilibre). Je ne connais pas la répartition moyenne des essieux avant/arrière, mais on peut raisonnablement penser avoir atteint les 500kg/cm² On voit que le cube s'est légèrement fait écraser, mais il a bien survécu, même pas fendillé. Pas sûr d'avoir besoin d'un PLA 3D870 recuit qui est presque 13 fois plus résistant à l'impact qu'un PLA basique non recuit, et 2 fois plus résistant qu'un ABS (données filament-abs). Bon c'est pas très scientifique tout ça, et ça n'a aucune valeur. Juste un délire venu de la discussion. Bon weekend.1 point

-

1 point

-

1 point

-

Hello, Si vous avez des problèmes d'accroche, voici quelques solutions. Préambules : Le réglage du plateau est impératif. Avoir un plateau propre (*) et non gras (utiliser de l'alcool isopropylique, de l'alcool ménager, etc ... Éviter l'acétone.). Vous assurez que la surface d'impression est n'est pas déformée. (Si c'est le cas, vous pouvez la remplacer par un mirroir). Les pistes à explorer : Rapprocher la buse du plateau afin d'écraser la première couche. Degraisser le plateau avec de l'alcool ménager ou isopropylique (pas d'acétone) Augmenter la température du plateau par paliers de 5°C. Augmenter la température de la première couche de 5 à 10°C. Ne pas ventiler la première couche. Imprimer avec un raft. Utiliser de la laque. Utiliser un scotch de masquage et la preuve que ça fonctionne bien Imprimer sur du verre dépoli Utiliser un flexplate. * Propre sous entend "dénué d'impuretés qui ne sont pas utiles à l’accroche de la pièce". Un plateau recouvert de UHU n'a pas besoin d'être nettoyé et ré-enduit de colle à chaque impression. Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien (Lien vers [R/A/C] du tuto) Si vous avez toujours des problèmes d'accroche, suivez ce lien1 point

-

Bonjour à tous. Ça fait deux semaines que je bagarre pour essayer de faire fonctionner ce capteur en vain. Au début mon capteur avait un fonctionnement correct hormis l'altitude que je n'arrivais pas à régler. J'ai essayé de jouer sur le config H et c'est de pire en pire. Mon câblage est bon puisqu'il l'était avant et je n'ai rien touche depuis. Le seul soucis que j'avais, c'était que mon capteur touchait le plateau lorsqu'il était complètement à gauche et qu'il partait pour faire son premier point de mesure au centre. J'ai démonté le capteur pour le vérifier tout est OK Lorsque je fait un homme la tête part au milieu du plateau monte puis redescend et remonte de 10 mm. Mon capteur reste allumer fixe. Chaque fois que je refais la manip elle fait pareil. Du coup elle monte de plus en plus haut. A ce moment là la machine m'affiche STOPPE et ne boge plus Je pense que j'ai raté quelques choses dans ma config H mais je ne trouve pas. Configuration.h0 points

-

Voilà mon problème. J’ai mon Alfawise U20 qui se bloque pendant le téléchargement d’une mise à jour, lorsque je met mes fichiers de mise à jour et que j’insère ma carte SD dans mon Alfawise et que je l’allume, j’ai l’animation de téléchargement de la MAJ mais a partir d’un moment l’animation se bloque et me fait comprendre que la mise a jour ne s’installe pas, j’ai beau attendre autant de temps que je veux, l’installation ne reprennes pas. A ce moment, aucun autre moyen si ce n’est d’éteindre l’imprimante et de réitéré l’expérience, j’avoue avoir réussi à installer ma mise à jour après énormément d’essais non prolifiques. Seulement, je n’avais pas installé la dernière mise à jour et après avoir réussie à en installer une je me suis dis que le bug avait peut être été réglé... absolument pas. Et cette fois ci, c’était après plus de deux cents essais que j’ai réussis a installer cette mise à jour. J’ai quelques pistes : ma carte SD, j’ai commandé une nouvelle carte SD sur Amazon et je verrais si ca règle le problème, seconde piste : mon Alfawise , le programme de ma carte mère doit arrêter la mise à jour et donc dans que cas la il me faudrait un ingénieur de chez Alfawise pour me dire comment reprogrammer de manière correcte la fonction de mise à jour de l’imprimante. Pour l’instant ça me vas, mon firmware me va et après ces empêchements je n’ai plus tellement envie de remettre un firmware mais ça n'empêche pas mon envie de régler ce problème. Merci0 points

-

bonjour j'ai une anet a8, je voulez actualisée le firmware marlin 1.1.8 pour le 1.1.9 et l'imprimante reste avec le lcd en bleu et elle fait un "clik clik" quelqu’un me peux aider ???? merci cordialement Mika0 points

-

Petit retour... histoire de donner quelques nouvelles : J'ai des bonnes nouvelles... et des moins bonnes... Oui... cette delta m'en fait voir de toutes les couleurs... et je passe par tout les états d'âme... La Super bonne nouvelle : Elle imprime ! 1. Le soucis de sous-extrusion : Il est de l'histoire ancienne. L'extrusion est parfaitement réglé. Heureux de voir la bonne quantité de filament sortir. 2. Le soucis de Pneufit : Il a encore fait parler de lui pas plus tard qu'il y a 1 heure... mais le problème semble enfin résolu. Le Tube tient bien en place ! 3. Le soucis de Leveling : Là par contre... c'est une toute autre histoire. Je n'arrive pas à correctement régler le Offset Buse vs Plateau. Je l'avoue... je commence sérieusement à en avoir marre... Une cartésienne à côté... c'est 1000 fois plus facile à régler. Si j'ai bonne mémoire... quand j'ai déballé ma CR-10... il m'a fallut 45 minutes pour bien régler. Sur la Delta... j'en suis bientôt à la dizaines d'heures... et c'est toujours mal régler. Les impressions soit se décollent... soit sont complètement écrasé (et cela fait forcer l'extrudeur)... bref un vrai cauchemar... 4. L'impression bi-colore : Houlalala... Quelle idée j'ai eût d'essayer de me faire ma propre machine... suis-je entrain de me dire dans ma tête. Trouver le bon réglage, le bon alignement, les bons paramètres... c'est un casse tête énorme. Plus j'essaie... plus je me confronte à des problèmes en série : alignement, position, rétractation, etc... Je n'en vois pas le bout. 5. Le BLTouch (ou 3DTouch ici présent) : OMG... J'y perd mon latin... Il est correctement paramétrés dans le firmware. Il est correctement "branchés" à la MKS Base V1.5 > j'ai suivi les consignes de A jusqu'à Z. Mais il refuse de fonctionner. Il n'est pas en "erreur", c'est juste que pour la MKS Base, il n'y a pas de BLTouch d'installé... alors que ce dernier effectue bien se phase de test au démarrage de l'imprimante. Ceci dit... je suis passé en "manuel"... mais pour l'instant... c'est le cauchemar. 6. Le soucis de soudure sur le lecteur SD de l'écran : Alors petite rectification : Ce n'est pas 1 soudure qui a cassé... mais 2. Au terme de 20 minutes de soudure "de précision"... c'était réparé. Je ne suis pas nul en soudure... voilà ce que je me dit. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Ceci étant maintenant dit... il y a une petite voix qui me dit : Met la en pièce et revend les pièces... et gardent celles qui t'intéressent. J'avoue que cette petite voix dit quelque chose d'intéressant... Mais j'ai trouvé cette petite aventure d'assembler une imprimante... intéressante. J'ai appris des tas de choses... et cette delta continu de me donner des leçons. Mais là... j'aurais apprécié qu'elle m'imprime quelque chose d'exploitable... et pas une boule difforme de plastique. Vu l'argent et le temps investient... pour l'instant j'ai rien à vous montrer... Pour l'instant... c'est un échec. Conclusion : Ne se lancer dans une telle entreprise qui si vous vous êtes préparés mentalement à l'échec. Mais je reste positif : J'ai beaucoup appris de cet échec. Je n'ai "pour l'instant" perdu que beaucoup de temps... et de l'argent (moins que si j'avais acheté une imprimante double extrusion neuve qui n'imprimerait rien). Je vais encore un peu essayer d'avancer sur le leveling... mais cela ne sera qu'une petite partie des problèmes encore à résoudre... la double extrusion... c'est bien pire... Et au pire... je la démonte, met en pièces... et revend les pièces... surtout qu'il y en a une bonne quantité...0 points

.jpg.b609cced26972b9fb66d19d8bcbb5281.jpg)

.jpg.cdb93a756f8bad1c8c2e24530188de0d.jpg)

.thumb.jpg.eb7215162851798e5e5152b6f382c056.jpg)

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)