Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/10/2019 Dans tous les contenus

-

Hello je poste ça ici pour promouvoir le travail d'un maker. A partir d'une imprimante 3D, il a réussi à créer une machine qui reproduit une image en perles à repasser. Je vous mets ici la vidéo du bazar : Et le petit billet Reddit qui va avec (en google trad) : Et en VO : Je trouve que le boulot de recherche, de mécanique et de software est admirable EDIT : Et le lien : https://www.reddit.com/r/beadsprites/comments/dknmux/so_i_modified_a_3d_printer_to_print_with_perler/6 points

-

C'est un vrai travail de recherche et développement . trop fort ! Bon à la maison j'ai une machine du genre. elle dessine un modèle, trie les perles, les aligne et les chauffe. Ça fait déjà quelque années quelle fonctionne sans que j'ai besoin d'intervenir. à la fin on a un beau model de dauphin ou de licorne en perle . le problème c'est que même après 10 ans de développement laborieux, elle ne sait toujours pas ranger les perles et le fer à repasser ni mettre ses chaussons ou brosser ses dents sans que je lui demande .....4 points

-

Je viens de contacter Igus et le grincement vient du faite que ce sont probablement des contrefactions que j'ai acheté sur Amazon car il ne travail pas avec cette plateforme. Donc je vais les renvoyer et les prendre sur Igus. Le technicien m'a dis qu'ils essaient de lutter contre ce phénomène mais que ça reste compliqué.2 points

-

P.S : je viens de changer et passer à "Recherche", en espérant que cela soit plus clair.2 points

-

2 points

-

Ca me rappelle il y a bien des années, l'époque où mon frangin coulait ses lests de plongée lui-même, sur la table en formica de la cuisine des parents. Jusqu'au jour où le plomb à trouvé une faille dans le moule.2 points

-

1 point

-

1 point

-

En fait c'est simple, j'ia fait découper une plaque d'alu (bien plane) de 3mm par un copain garagiste, j'ai acheté le kit vu plus haut. J'ai collé le tapis magnétique sur la plaque d'alu ensuite, tu y dépose la plaque PEI (qui est sur acier "ressort")... Je me sers juste des deux pinces arrières pour bloquer la plaque alu et le pei... (faut bien vu que cette plaque de 3mm n'est pas fixée mais j'y penses avec 4 vis)... Tu imprimes sur le pei après l'avoir déposé sur le tapis magnétique, tu l'enlèves, tords un peu la plaque et hop cela se décole sans effort ! Je dois avouer avoir pensé coller le tapis magnétique directement sur le support (sans utiliser la plaque alu) mais si ce support n'est pas parfaitement plane... Bonjour les ennuis..1 point

-

1 point

-

Il y a 10.000 façons de faire. 1- Mac Guyver comme toi . 2- acheter une SKR PRO ou équivalent qui a déjà deux circuits distincts. 3- plus universel tant que la carte régule par le -, utiliser un stepdown relié au + des ventilos tout en gardant le - sur la carte et garder une masse commune stepdown/carte (Thomas Sanladerer a fait une vidéo dessus). 4- pour les cartes similaires aux ramps on peut brancher directement un RRD fan + alim 12V, sinon il faut adapter le câblage. Pour cette solution il faut modifier les pins du firmware. 5- utiliser Klipper avec deux cartes ou plus et le fichier config adéquat. Je vous laisse trouver les 9.995 autres façons de faire...1 point

-

Les fix de la synchro Z sont soit : installer l'upgrade de synchronisation du Z https://www.thingiverse.com/thing:3504265 fixer l'équerrage du portique X les anti backslash Perso j'ai installé la synchro Z avec courroie, depuis plus eu besoin de régler le niveau. J'autais bien tenter les anti-backslash mais faut faire une découpe :s1 point

-

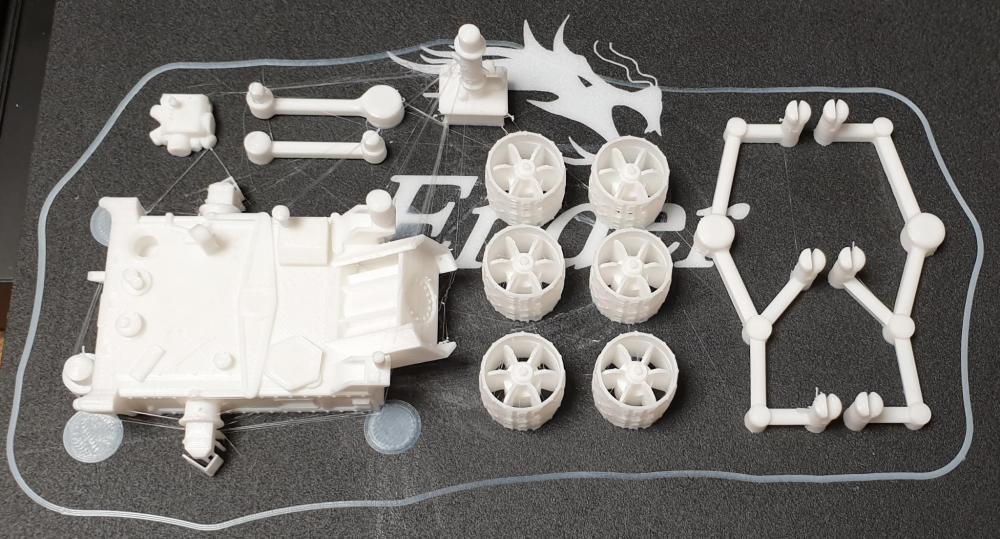

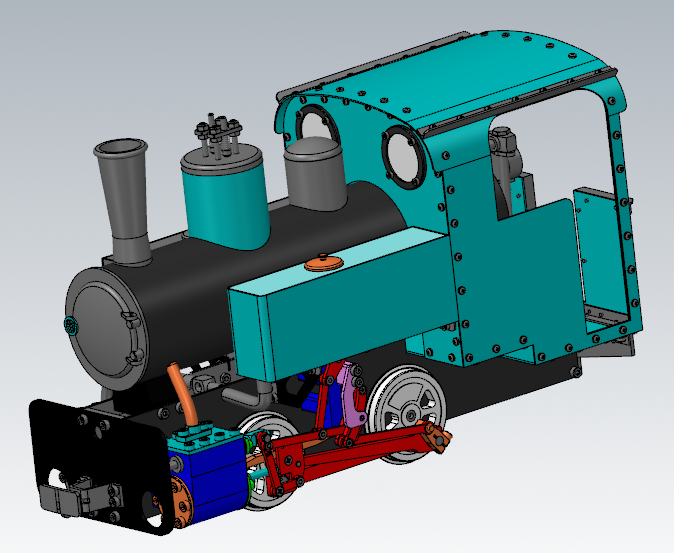

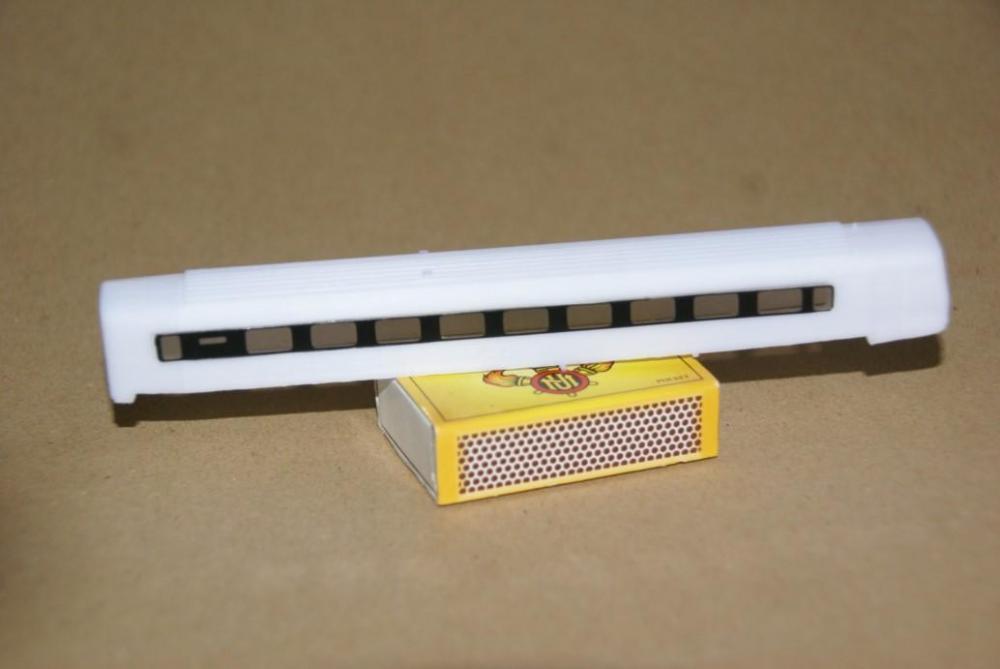

Merci @Jean-Claude Garnier @Poisson21 , ça fait plaisir de voir qu'il y a de l’intérêt pour mes "usine a gaz" ! Normalement ce soir je fini d'imprimer les 2 pièces du support du fang pour le monter sur la machine et faire un test d'impression . j'attaque un projet de decauville 020T à l’échelle G 1/22.51 point

-

J'avais pas mis les mêmes bobines dans mes paniers… j'm'a gourré. Nop. J'ai juste décidé de comprendre ce qui m'arrange, la phrase étant ambiguë. :31 point

-

1 point

-

Pour ça il y a une option spécifique dans Cura : Activer l'étirage (ironing je croie en anglais mais pas sûr) A vrai dire je ne la trouve pas parfaite... Après avoir bien lissé une surface peut laisser une grosse trainer bien moche, et oublier parfois de lisser certains morceaux de surfaces. Tu peux aussi essayer avec l'option expérimentale : surfaces floues Contrairement à ce que son nom peut laisser supposer cela peut améliorer l'aspect général des surfaces. J'essaie de toujours préciser les noms des options en français et en anglais, car vue leurs nombres il est bien souvent plus facile de les trouver en utilisant l'outil de recherche par nom. Du coup il ne faut pas chercher le même mot si Cura est en français ou en anglais. Au passage la roue libre fait parti des options expérimentales, donc dans le dernier bloc de paramètres. Pour voire tous les paramètres il aller dans "paramètres/Configurer la visibilité des paramètres" Malheureusement on ne peut pas beacoup "jouer" c'est du tout ou rien à prendre ou a laisser.1 point

-

Oui bien sûr Tu changes en fonction de la longueur de ton TPFE. Je garde la buse à température une fois que je charge le filament, vu que je lance une impression tout de suite après . Sinon rajoute ça pour refroidir : M104 S0 ;extruder heater off PS: toujours faire un retour à la ligne en fin d'instructions (donc dernière ligne du fichier vide) sinon la dernière instruction n'est pas exécutée Même si tu peux le faire en natif via le menu, je trouve qu’avec des Fichiers Gcode tu gères plus précisément , vitesses, quantité de filament extrudée etc… PLA-Load Filament.gcode PLA-Unload Filament.gcode1 point

-

Hello @bigfoot Je résume ici les paramétrages dont j'ai entendu parler (je n'ai pas testé le jerk) pour contrôler le taux d'extrusion aux extrémités des segments. La roue libre/freewheel : arrête l'approvisionnement (avance du filament) avant la fin du segment. La pression résiduelle du filament fondu dans la buse fait que l'écoulement continue encore un peu. On espère que suffisamment de filament fondu coulera, mais qu'il y en aura moins à couler que si l'extrusion avait été prolongée jusqu'au bout du segment, et que la diminution du flux limitera l'excès que l'on peut voir à l'approche de l'extrémité du segment quand la buse ralentie son déplacement. Lorsque la buse repart dans une autre direction l'extrusion reprend normalement. Cependant la pression dans la buse étant sans doute un peu moindre à ce moment à cause de l'arrêt anticipé de l'avance du filament qu'il y a eu précédemment, on peut espérer qu'il y ait moins de matière à sortir durant le début du nouveau segment, et ainsi limiter aussi l'excès de filament qui peut avoir lieu en début de segment quand la tête n'a pas encore atteint sa vitesse de déplacement normale. Dans Cura c'est une option à cocher oui/non La saccade/jerk : en théorie c'est la dérivé de l'accélération (je croie). Dans Marlin c'est pas tout a fait cela mais plutôt une limite que l'on fixe a la capacité qu'aurait l'imprimante de passer instantanément d'un mouvement (vitesse ? accélération ?... c'est pas clair pour moi) à un autre. Ce que je comprends, c'est qu'en augmentant la capacité de l'imprimante à passer d'un mouvement à un autre, on diminue (supprime ?) des ralentissements/accélérations aux extrémités de segments. Du coup la tête passe plus de temps en vitesse de "croisière", dans un régime ou l'extrusion est "stabilisé" et normalement calibré. Dans Cura, activer l'option, donne accès à de nombreux paramètres. Il faut éviter des valeurs extrêmes qui brutalisent l'imprimante : augmentation des vibrations, du bruit... Le "linéare advance" / "K factor" : on accepte l'idée que le filament fondu n'a pas un comportement linéaire, que l'écoulement ne suit pas linéairement la pression appliquée par l'extrudeur. (Comme pour le jerk, avec la physique des fluides non newtonien j'atteins mon niveau d'incompétence...) Ce n'est pas une solution prise en charge côté slicer, dans Cura on se contentera de rajouter dans le gcode de démarrage un M900 K0.8 pour transmettre au firmware (Marlin pour ce que je connais) la valeur du "K factor" ici 0.8. Cette constante est utilisée par marlin pour "ajuster" l'extrusion en fonction de la cinématique de la tête d'une manière "plus physique" moins linéaire. Dans la pratique marlin subdivise (je crois) les segments en segments plus petits et y applique des extrusions différentes. Ce K factor est différent pour chaque filament ( + température d'extrusion ?..) et doit être déterminé expérimentalement. On trouve sur le très instructif http://marlinfw.org une procédure pour l'évaluer. Il y a des implémentations en différentes versions dans marlin, les valeurs de K sont très différentes selon la version. La procédure proposée requière une imprimante calibrée aux petits oignons avec un bed leveling parfait... Aujourd'hui j'utilise le linéare advance V1.5 qu'on trouve dans les marlin > 1.8 J'ai utilisé avant cela la roue libre, mais jamais la modification du jerk. Je crois qu'il vaut mieux ne pas mélanger le linear advance, solution firmware, avec les solutions slicer roue libre et tuning du jerk.1 point

-

Bonjour, Pour les journées du patrimoine, j'ai décidé de réaliser à nouveau le moulage d'une pièce à partir d'un modèle imprimé en 3D. J'ai également réinstallé la vitrine « l'impression 3D : une révolution française » : Cette activité, inaugurée l'an dernier à Montagney-Servigney, avait suscité l'intérêt des visiteurs. http://electroremy.free.fr/16092018JourneesDuPatrimoine/ Les pièces produites ont permis de comprendre quelles étaient les contraintes et les limites de ce procédé. Pour cette année, j'ai décidé de réaliser une série de médaillons avec des gravures sur les deux faces. Le modèle a été réalisé en PLA avec une imprimante Prusa I3 MK2s munie d'une buse de 0,4mm. J'avais aussi réalisé un modèle en ABS, qui a pu être lissé avec de l'acétone, mais le rendu du modèle en PLA fut jugé meilleur. La pièce imprimée en 3D a été utilisée comme modèle pour la réalisation d'un moule en sable : On pose la pièce dans la première moitié du moule : Première couche de sable rouge, bien tassé : Puis du sable gris, bien tassé aussi : Ensuite on "gratte" avec une grosse lame de scie pour araser le sable : On retourne la première moitié du moule : On pose dessus la seconde moitié du moule : Même punition : sable rouge, sable gris, grattage : Maintenant il faut ouvrir le moule et retirer délicatement le modèle : Problème : du sable est resté piégé dans le modèle, pas assez de dépouille ; dommage je n''avais pas le temps de recommencer donc la pièce aura quelques imperfections : Il faut ensuite aménager dans le sable des orifices pour que l'air et les gaz s'échappent lors de la coulée : Il faut maintenant faire le trou et l'entonnoir permettant de couler le métal. Cela formera la "carotte" qui devra être éliminée après démoulage : On referme le moule : Il reste à faire un joint entre les deux parties : Suite au prochain message...1 point

-

1 point

-

Merci pour ta réponse, j'avoue ne pas avoir suivie les 44 pages du sujet et ne pas avoir trouvé sur le premier post ces informations. Pour éviter que quelqu'un d'autre repose cette question peut être serait-il bien de l'ajouter au premier post ou dans le PDF ? Bons prints à toi aussi !1 point

-

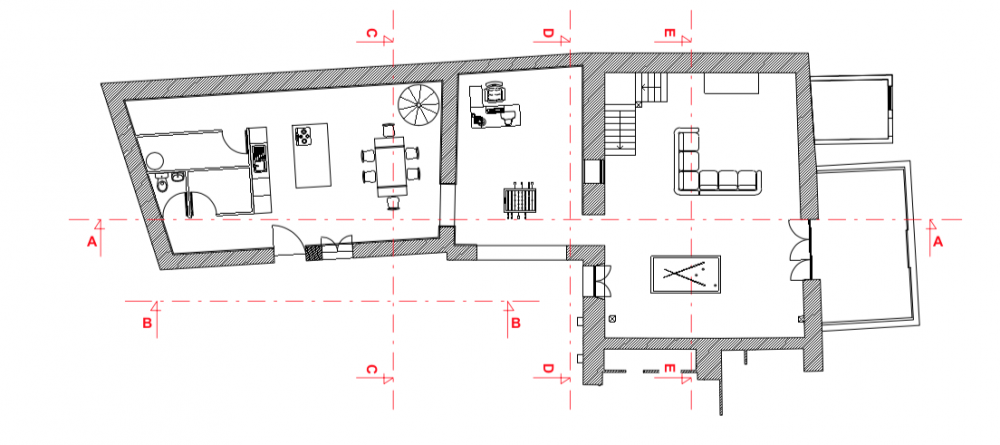

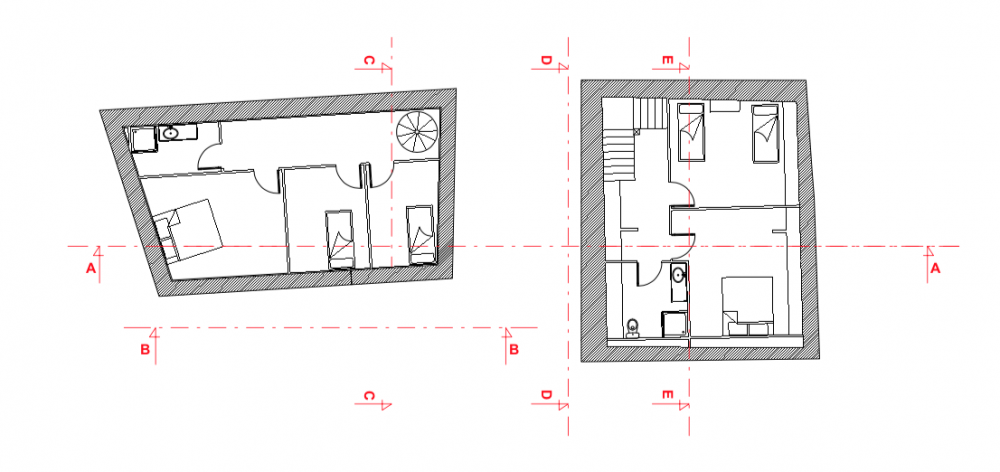

Pour commencer, voici les plans (ça va aider pour le sujet) : R0 : La partie de droite (après le repère de coupe DD) est la partie existante, la partie de gauche est l’extension. Pour le moment, le percement entre la partie de droite et la partie centrale n'est pas fait (j'en suis à terminer le PC est à la déposer) R+1 : Ici aussi, la partie de droite est existante, celle de gauche non (il n'y a même pas de plancher encore pour le moment ^_^) Pour répondre à ta question, si, il fait trop chaud dans les chambres, surtout qu'en bas, il y a une cheminée (le gros rectangle à droite de l'escalier), mais c'est momentané. Au final, je pense avoir le thermostat actuel pour tout le R0 (avec la sonde dans le salon), une thermostat dans les chambres au dessus du salon et un thermostat dans les chambres au dessus de la cuisine/salle à manger. Ça donnera donc trois zones.1 point

-

Hello, Le cout de la résine a freiné mon envie de la tester !!! 100$ les 250gr1 point

-

Fidèle lecteur de WEareFPV..., jusqu'au t-shirt! Merci pour votre acceuil!1 point

-

Salut, J'arrive avec un peu de retard... Comme l'a mentionné @pascal_lb il y avait bien un chat avant mais les développeurs du moteur du forum ont cessé son support Pour les plus beaux prints je pense que la galerie est faite pour ça. On créé les catégories tutos dans les sous-forum constructeurs quand c'est nécessaire (il y en a déjà).1 point

-

1 point

-

1 point

-

Non pas du tout... J'aurais honte de montrer une nouvelle imprimante... pour montrer l'impression de 3 filaments bois... où on verra pas la différence... je vois pas trop l'intérêt de cette vidéo d'ailleurs... Mon avis : Geeetech a sûrement fourni un modèle 3D, en 3 couleurs, pour l'impression test... et là il serait intéressant de voir le résultat. Cette A10T... me fait encore moins envie que la A10M... pour plusieurs raisons : La tour de purge : Déjà importante en double extrusion, elle doit être encore plus grande en 3 extrusion. Donc bravo le gaspillage de filament. Si je dois dépenser plus de 400€ pour imprimer seulement en 3 couleurs... autant investir dans le Palette 2, qui permet d'imprimer en 4 couleurs. Alors oui... le Palette 2 n'est pas une imprimante... mais permet de transformer une imprimante mono extrusion en quadri extrusion. Les risques de bouchages de buses... "je vais m'abstenir de dire une ânerie"1 point

-

1 point

-

Salut, Tout à fait. Si tes buses font la même taille, en théorie, tu n'as pas besoin de changer ton réglage de Z. Mais dans la pratique, on est sur de la précision au dixième de millimètre et tu va probablement devoir faire ton réglage.1 point

-

Ouais bon bof, je préfère nettement le PEI (depuis ma Prusa) avec feuille d'acier ressort ... Je ne dois jamais utiliser de spatule, bien entretenue cela tient des plombes et tout adhère bien sans colle laque ou autre artifice...1 point

-

Alors vient le moment fatidique de la coulée ! Le bronze est porté à fusion dans un creuset chauffé au gaz (propane) : $ Le métal se refroidit peu à peu. Il faut démouler lorsque le métal est solidifié mais encore chaud. Pourquoi ? Parce que le métal se rétracte en refroidissant ; une pièce creuse peut casser car le sable résiste à la compression. Ouf c'est démoulé ! Voyons ce que ça donne : C'est pas trop mal ! Maintenant, il reste du post traitement (oui, la fonderie demande un post traitement comme l'impression 3D) Retour à la maison dans mon atelier. Il faut d'abord séparer les pièces, les ébavurer et les nettoyer : C'est pas trop mal, même si quelques gravures à l'arrière ne sont pas passées. Le problème vient du modèle en 3D, dont les gravures de la face arrière ont accroché le sable. J'ai déjà plusieurs solutions à essayer l'année prochaine. Maintenant, je vais essayer de faire un post traitement de ces pièces en bronze. D'abord, un ponçage : Ensuite, je vais essayer diverses techniques pour patiner le bronze. Une méthode chimique et une méthode thermique : Voici le résultat : Il a été difficile de bien prendre en photo ces pièces pour rendre compte des reflets et des couleurs. Ma préférence est la patine par traitement thermique. Je dois affiner le procédé (utiliser un four plutôt que le chalumeau) C'est bien sympathique d'avoir une pièce en "vrai métal" à partir d'un dessin sur ordinateur Retrouvez le reportage complet sur les journées du patrimoine à Montagney Servigney ici : http://electroremy.free.fr/22092019Montagney/ A bientôt !1 point

-

pour info j'ai comparé avant d'acheter avec 2 bobines sur filaments-abs , et c'est moins cher !1 point

-

Bonsoir J'ai une ender 3 depuis Aout 2019, au début tout va bien j'ai imprimé des palettes au 1/87e, c'est petit mais impression réussit un peu bourrin peut être avec le buildtack d'origine, j'ai acheté une plaque en polypropylène chez Créality. Suite à lecture sur le site sérial testeur qui vante cette plaque Déception, adhérence zéro, aucune pièce ne se termine, se décolle à 50% de l'impression voire avant. j'avoue ne pas savoir quoi faire, merci d'avance pour l'aide.0 points

-

0 points

-

0 points

-

le ventillo devant la buze sert à refroidir le filament pour qu'il durcisse, le moment où il se déclenche et sa vitesse se régle dans le slicer (les options de cooling) tu peut imprimer sans refroidissement, toutefois, suivant les prints, il est nécessaire de refroidir le filament (quant il y a des bridges par exemple)0 points

-

Tu as raison. En relisant les commentaires il serait bien d'avoir un arduino. D'avoir un système comme sitait si dessus. Prise de la température sur une sonde de référence même point de la prise d'informations et mettre un système pour chauffer le 2eme plateau. Je trouve bien cette idée [emoji106][emoji106][emoji106] Envoyé de mon SM-G950F en utilisant Tapatalk0 points

-

Bonjour à tous, Spentys est une jeune startup médical belge actif dans le domaine de l'impression 3D de contentions orthopédiques (des dispositifs médicaux utilisés pour immobiliser ou supporter les membres du corps). Pour soutenir sa croissance et son développement, Spentys a besoin d'un renforcement dans l'équipe, au niveau de la gestion des imprimantes 3D. Nous avons pour le moment une dizaine d'imprimantes 3D (de marque Tobeca, UM3+, Sigma BCN3D). Nous recherchons deux profils: - Une personne désirant faire un stage et qui souhaite apprendre la manipulation 3D (scan-modelisation-impression) - Une personne un peu plus expérimentée, temps plein, pour améliorer et optimiser la production des dispositifs médicaux N'hésitez surtout pas à nous contacter et a envoyé votre CV si le projet vous intéresse. Florian Spentys – Internship as a Medical 3D Printer controller.pdf0 points