Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/12/2019 Dans tous les contenus

-

Bonjour, cela fait un bout de temps que je ne me suis pas connecté sur le forum, mais je suis toujours présent. Voilà les dernières nouvelles de mon bateau. J'ai imprimé la coque avec un remplissage de 70% et pourtant il y avait des endroits ou l'eau s’infiltrait. J'ai poncé, mastiqué et recommencé plusieurs fois, mais il y avait toujours des infiltrations, alors j'ai décidé de peindre la coque avec de la peinture goudronnée et là le problème était résolu. Toutes les pièces sur mon bateau ont été faites avec mon imprimante, bien sur je ne parle pas de l'électronique. Tout est opérationnel, la lance incendie pour arroser et amuser le monde, je pense qu'elle arrose jusqu'à 5 mètres, il est difficile de donner une distance exacte vu qu'il n'a jamais été dans un ru, rivière ou un plan d'eau, ce qui ne va pas tarder. L'avance, le recul, la direction, les lumières led tout est ok, il ne me reste que le buzzer contrôleur de tension basse pour lipo à brancher. J'ai du commander l’adaptateur des connections lipo 4s sur aliexpress, cela fait plus d'un mois et je ne l'ai pas encore reçu. Il a aussi fallu que je leste le bateau avec 2,5 kilogrammes de plomb pour qu'il tienne sur sa ligne de flottaison. J'ai trouvé ces plombs sur le site internet de Décath... Ils font 500 grammes chacun. Je mets quelques photos de mon bateau qui est dans un aquarium. Les pneus autour du bateau ont été imprimés en TPU. Sur une photo ont peut remarquer que les escaliers se sont décollés, un petit incident du à la manipulation. Par la suite j'essaierai de mettre une vidéo sur le forum lorsque le bateau navigue. Un gros merci à Titi78 sans lequel mon bateau n'aurai jamais existé.2 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

Bonjour tous, Bigtreetech continue d’inonder le marché des cartes 32 bits. Ils viennent de sortir deux nouvelles cartes : la SKR V1.4 et la SKR V1.4 Pro (différence entre les deux: le processeur un LPC1768 pour l‘une (100 Mhz), un LPC1769 pour l‘autre (120 Mhz). Elles semblent bien (sur le papier) MAIS attention, la plupart de ceux qui ont fait le pas de la nouveauté doivent savoir qu‘ils sont des beta testeurs. Le principe de cette firme (comme la plupart d‘icelles) est de sortir vite une nouvelle carte et d‘«améliorer» le logiciel au fur et à mesure des remontées des utilisateurs-testeurs. Vidéo de présentation ci-dessous. Les liens vers le github et leur boutique sont dans la description: Qui se lance ?1 point

-

c'est pas une ramps mais si je ne me trompe pas c'est une sanguinololu j'avais ça sur ma geeetech I3 ... d'ailleurs je dois toujours l'avoir cette carte faut que je regarde dans mon bordel atelier edit : rhaaaa @biostrike est trop rapide1 point

-

yep, les 2 repos fonctionnent avec les dernières libs & framework1 point

-

Merci @deamoncrackpour le PDF car c'est vrai que les vidéos de tutos pour Fusion, c'est bien mais faut deux ecrans et trois mains . J'avais essayé quelques trucs simple du style rallonge de pied mais pas plus . En plus, en l'imprimant je m'en servirai de support pour mettre des annotations perso. Encore merci. à la prochaine1 point

-

Voir peut-être ici : https://www.thingiverse.com/thing:1788762 https://www.thingiverse.com/tag:cake_topper https://www.thingiverse.com/tag:birthday_cake1 point

-

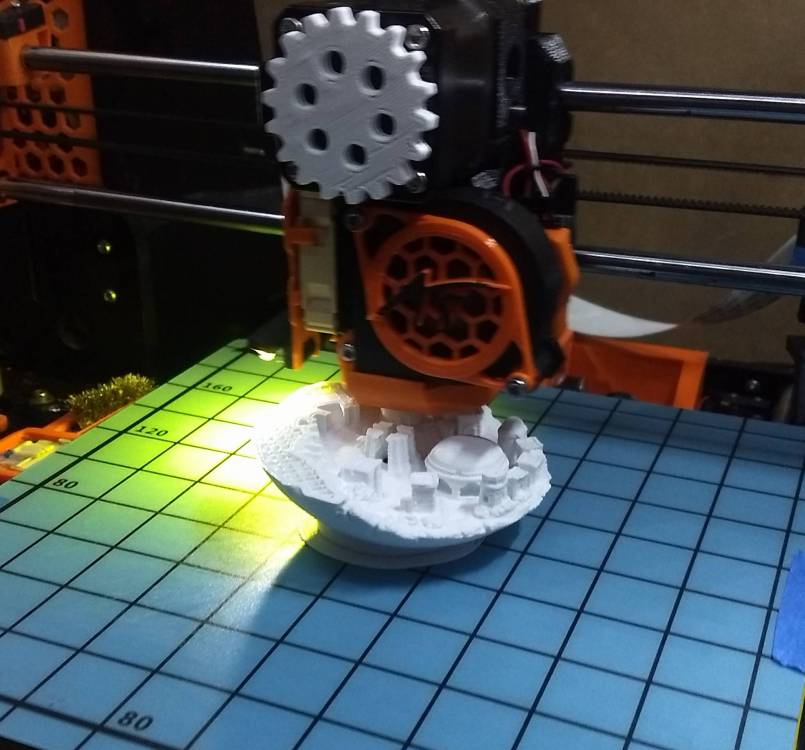

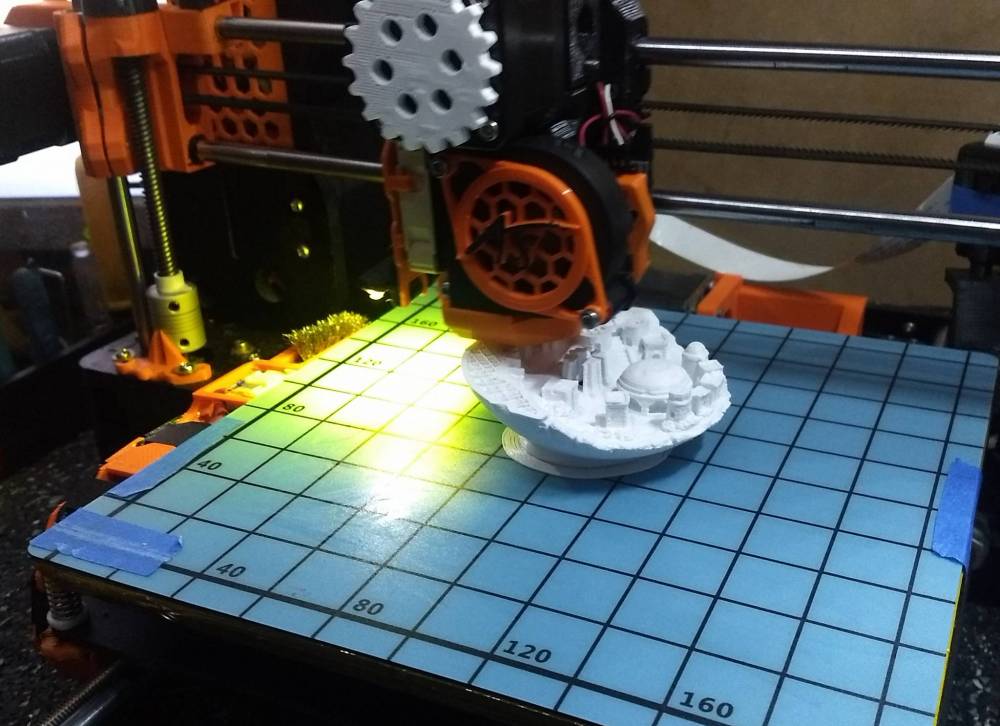

Apres compilation (pb de retractation, réglage avec la tour de calibration) et réglage dans la dernière version de PrusaSlicer d'un nouveau filament Blanc de BasicFil: Impression avec le profil 0.2mm QUALITY MK3 A8 de Moon_City2. 6 heures de print et le résultat pas trop mauvais avec ce blanc légérement neigeux et mat. Du coup, j'essaye en 0.15 environ 10h00. A suivre..........1 point

-

@Oniric pour la lib stm32 non il n est plus nécessaire de redescendre en 5.3.0. C était lié à un bug en 5.4.0...1 point

-

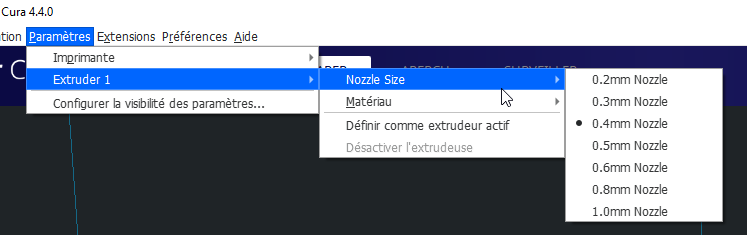

J'allais oublié, verifies aussi côté remplissage et epaisseur des cloisons mini 1.2 a 1.5 mm multiple du diametre de ta buse. Idem pour le fond et dessus 1.2 mm a 1. 5mm multiple de la hauteur de tes couches. Une cloison trop mince provoquera plus facilement un décollage des couches.1 point

-

J'utilise du dimafix en aérosol c'est la meilleure solution pour moi, la première couche au petits oignons c'est primordial avec plateau a 100° minimum Je te rassure j'ai déjà eu pas mal de raté, je joue sur la vitesse et température de la buse pour bien fusionner les couches, chaque pièce demande une adaptation des réglages particuliers. Je joue entre 240° et 255° en fonction de la typologie des pièces, dans certain cas je mets un léger refroidissement malgré que se ne soit pas préconisé pour l'ABS C'est l'expérience et pas mal de patience qui te feront avancer et avoir une bonne qualité de tes pièces. Sans caisson il faut eviter les courant d'air et au cas ou recouvrir ton imprimante, je l'ai déjà fait. Attention au sonde qui ne donne pas toujours la bonne température, il n'est pas rare d'avoir un écart de plus de 10°1 point

-

Yep , j‘en parle là : Le gros avantage des BTT SKR est qu‘en achetant les pilotes «déjà prêts» (UART ou SPI), leur configuration s‘effectue simplement en plaçant des cavaliers au bon endroit (et en plus elles sont souvent moins chères).1 point

-

1 point

-

1 point

-

1 point

-

Je sais pas. Il me semble que c'est ce que je t'ai répondu. Mais tu devrais demander sur d'autres forums et faire le tour de Facebook si tu veux encore plus de réponses identiques1 point

-

La SGEN_L est effectivement une version light de la SGEN (toutes 2 32 bits). Toutes deux sont sans drivers (c'est la SBASE qui en a déjà, soudées). Les grosses différences sont à mon avis : - Pas de prise ethernet sur la SGEN_L - LPC1768 pour la SGEN_L (100Mhz) et LPC1769 pour la SGEN (120Mhz). J'ai perdu une demi journée ce matin à essayer de compiler marlin sur ma SGEN_L en pensant qu'elle était avec LPC1769 -_-1 point

-

1 point

-

Des batteries Lithium-ion imprimées en 3D ? Découvrez les très intéressants travaux de recherche d'Alexis Maurel ! https://www.lesimprimantes3d.fr/batterie-lithium-ion-impression-3d-printed-20191214/1 point

-

Hier j'ai reçu des photos de personnes qui ont créé leur propre tourelle nerf à l'aide de mes fichiers . Voici celle d'Alain qui l'a construit pour ses petits enfants . Il a meme apporté quelques modifications aux rouleaux !!! C'est vraiment génial de voir les gens s'approprier le projet et apporter leur améliorations !1 point

-

1 point

-

Salutations J'ai aussi une U20 ONE, je n'ai jamais essayé de moner la buse au dessus de 210°C mais je vais voir à l'occasion si je peux la monter à 250°C, je te tiendrais au courant1 point

-

Hello, je suis content de voir que tu intéresse de près à ta sécurité, et celle des autres. Je m'intéresse à ceci également car je travail dans un laboratoire du CNRS et je suis également Assistant de Prévention Sécurité (Labos de chime, Physique et Bio). je passe de nombreux type de filament qui ne sont pas sur le marché dont certains dangereux à base de chlore (pour le coup suivant les température ont fait carrément du gaz moutarde) mais on travail sous sorbonne et au cas ou on a l'assistance respiratoire qui va bien via des masques faciale complet. Je te passe le délire et les galères.. Pour ma part je suis en lien avec ADS LAminaires (N°1 de la filtration en France pour les labos) et Moldex via leur maison mère en Allemagne car la filtration HEpa est "plutôt" dédiée à la poussière... les solvants seront aucunement arrêtés par ce type de filtres. Le gros soucis c'est les personnes qui en sus de travailler l'ABS et autres POM, PC, peek et j'en passe vont usiter leur plateau chauffant pour monter les solvants (l'acétone ou encore le MEK pour être précis) )en tension de vapeur pour lisser leur pièce et là... c'est hyper dangereux... bien plus que ce que vous pouvez penser... travail à l'extérieur OBLIGATOIRE ! Pour les solvants, autant une filtre de type ABEK2 ou ABEK1 va permettre d'arrêter les solvants organiques et inorganiques autant pour ce qui est de l'acétone cela ne sert à rien. Pour l'acétone seul un type de filtre bien spécifique est usité en laboratoire et ces derniers sont jetés et remplacées après une session au poste de travail (on ne peut tenir une demi journée avec ce type de solvant en tension de vapeur car ils dissolvent l'intérieur des cartouches même lorsque adaptés (les joints et autres copensateurs) attention à vos poumons et aux risques pathologique d'ici quelque années... Mon travail jusqu'ici n'a pas encore porté ses fruits: ADS Laminaire vend effectivement un filtre adapté mais il fait 400x400 x70 mm et coute 400 euros... on va oublier ^^ Pour Moldex, ils vendent des masque type faciale ou des demi-masques qui sont intéressant mais là ou je veux en venir c'est que plutôt que de ré-inventer l'eau de pluie je me suis mis à utiliser les cartouches de ces masques. Je m'explique: grosso merdo un lot (vendu par deux) de cartouche en ABEK 1 ou 2 c'est moins de 6 euros... et avant de saturer il en faut un peu (attention, quand un filtre de ce type sature il rejette tout... comme un à charbon actif car de fait ils en contiennent) Il suffit de créer un support sur lequel on vient encliqueter un de ces filtres et le tour est joué, on peut monter un petit ventilo dessus pour activer et c'est parti. L'idéal est de travailler dans une "enceinte" pour l'ABS, il suffit alors qu'en fin de session le G-Code envoi une commande pour lancer le ventilo afin qu'il rejette l'air ambiant contenu dans cette enceinte et filtre celuic-ci, le temps que tout refroidisse on devrait arriver à récupérer le gros des solvants ambiant... Pour ma part , dans le privé on dira, je fais bien plus simple: j'ai installé dans mon local une hotte de cuisine de récup, j'extrait vers l'extérieur... No soucis. Je dors mieux la nuit, pas d'épés de Damoclès quoi... les solvants ca s'insinue doucement... On a pas de pétrole mais pleins d'idées... Attention: j'ai vu que certaines marque vendent du matos avec filtration HEPA et les gens risquent de se sentir protégés, il n'y a rien de plus dangereux que de se sentir protéger lorsque ce n'est pas le cas. C'est un peu l'histoire du sac à dos à la place du parachute quoi, tant que l'avion prend pas feu y a pas de problème ^^ Je dérive un peu par rapport au poste d'origine, le PLA étant moins "nocif" que les émanations de styrène de l'ABS je me permet d'insister lourdement... Si certains sont intéressés pour développer ledispositif j'ai ca et là un ou deux schéma et des pièces que j'ai printé pour monter ce système utilisant des filtres du commerce... ATTENTION: ne jouez pas trop avec l'acétone, vraiment !1 point

-

0 points