Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/01/2020 Dans tous les contenus

-

@fran6p c'est pire, je croive qu'on vient d'assister à un "i-AVC" (©)3 points

-

2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

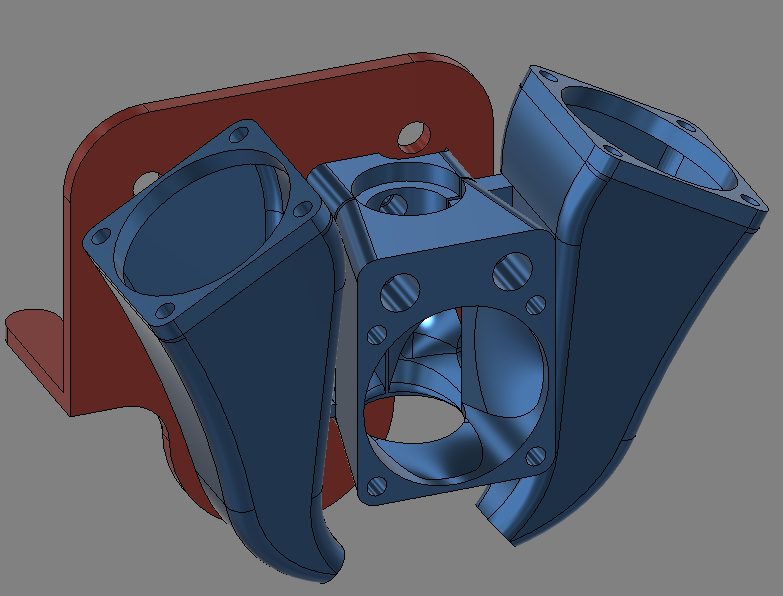

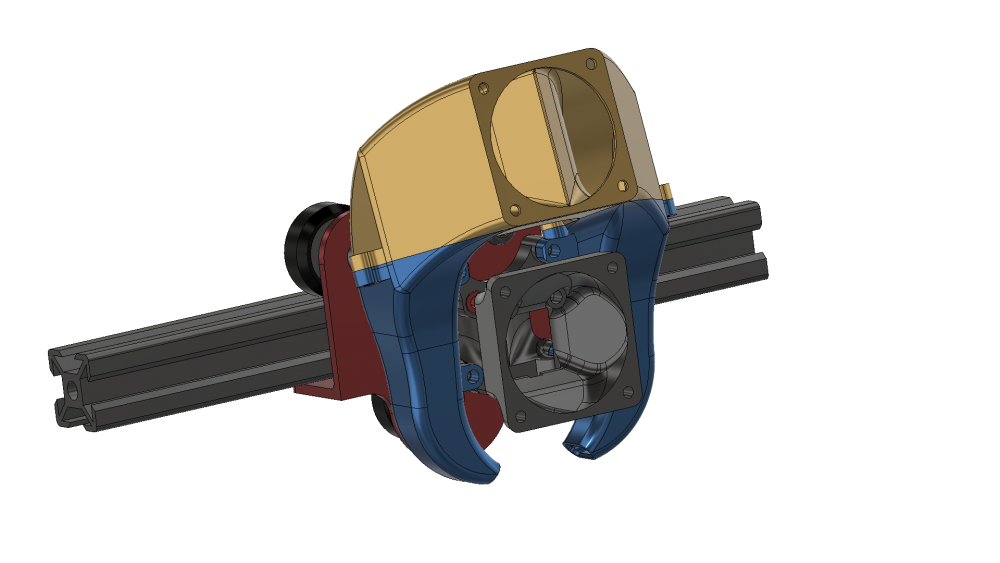

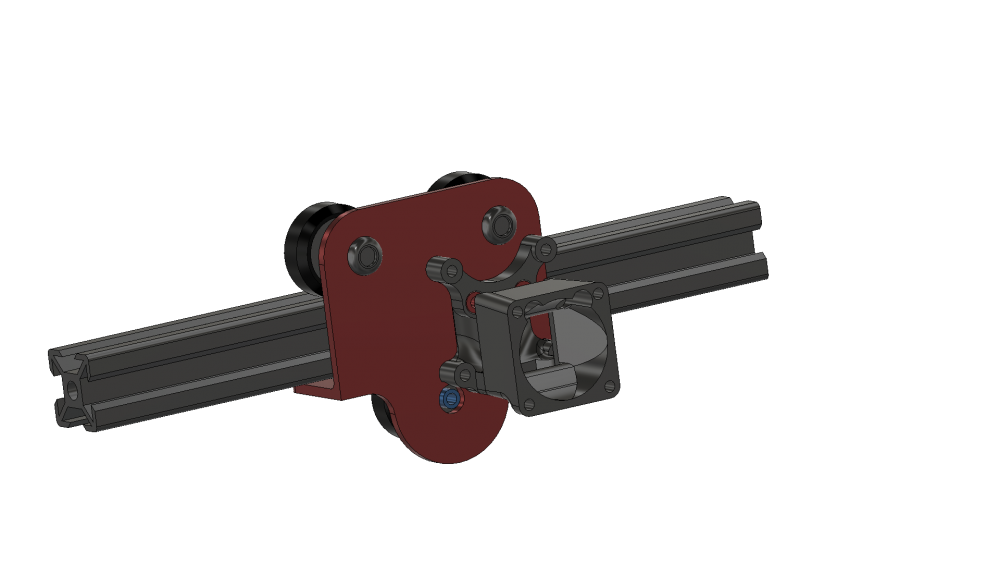

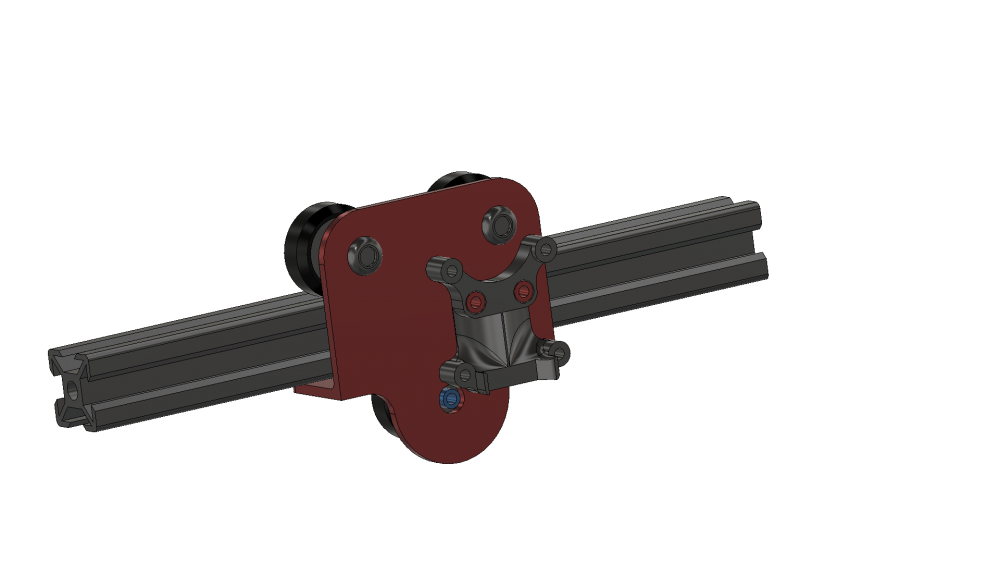

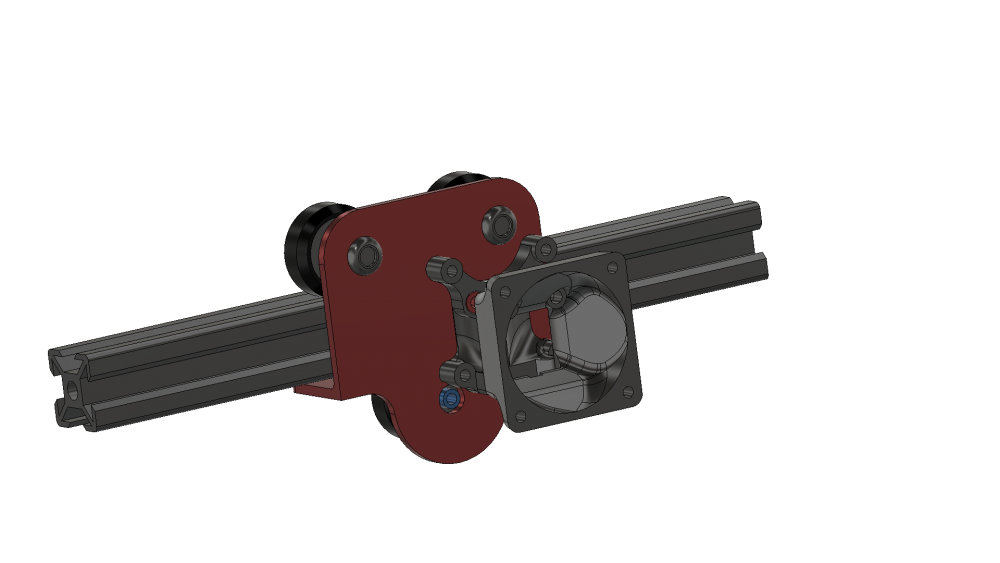

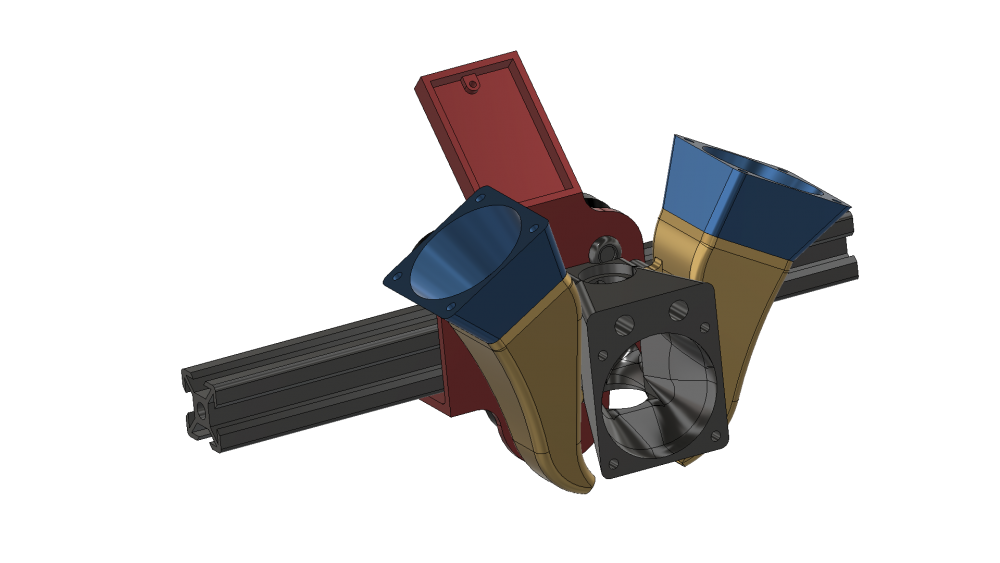

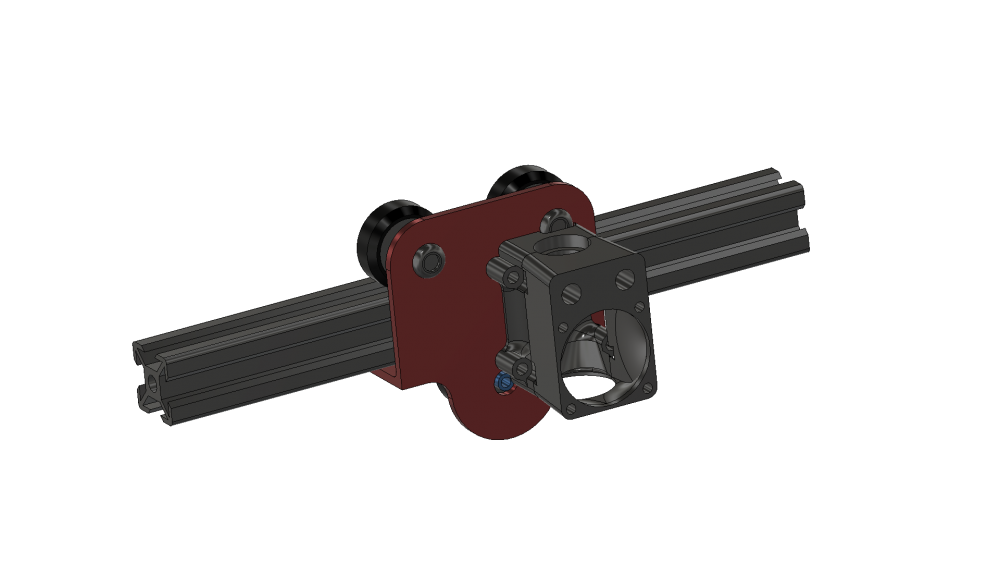

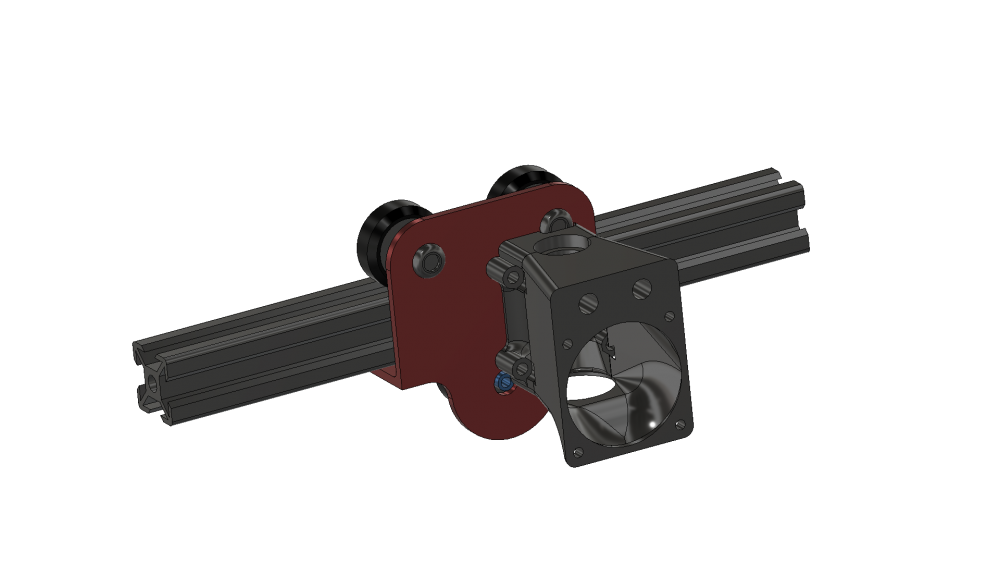

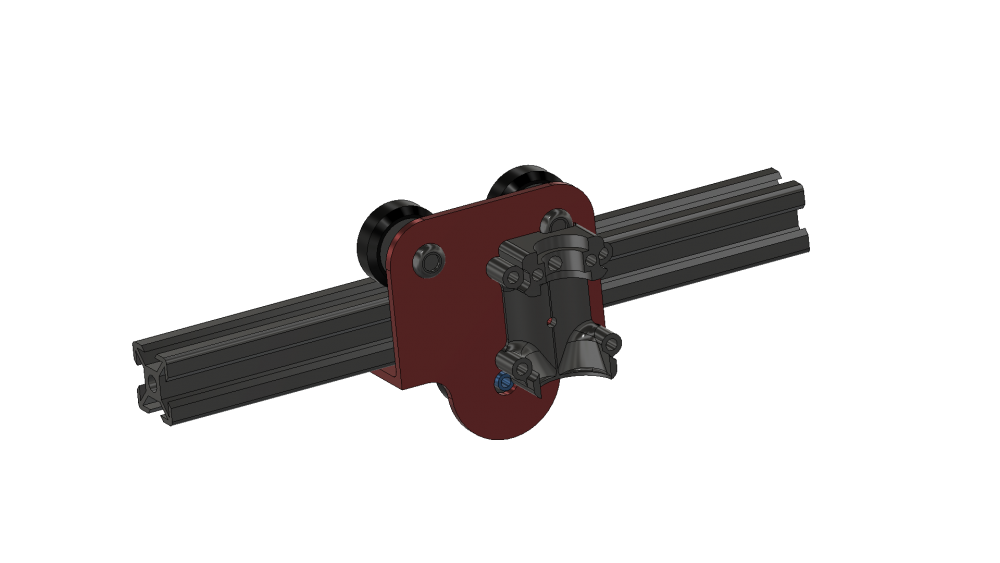

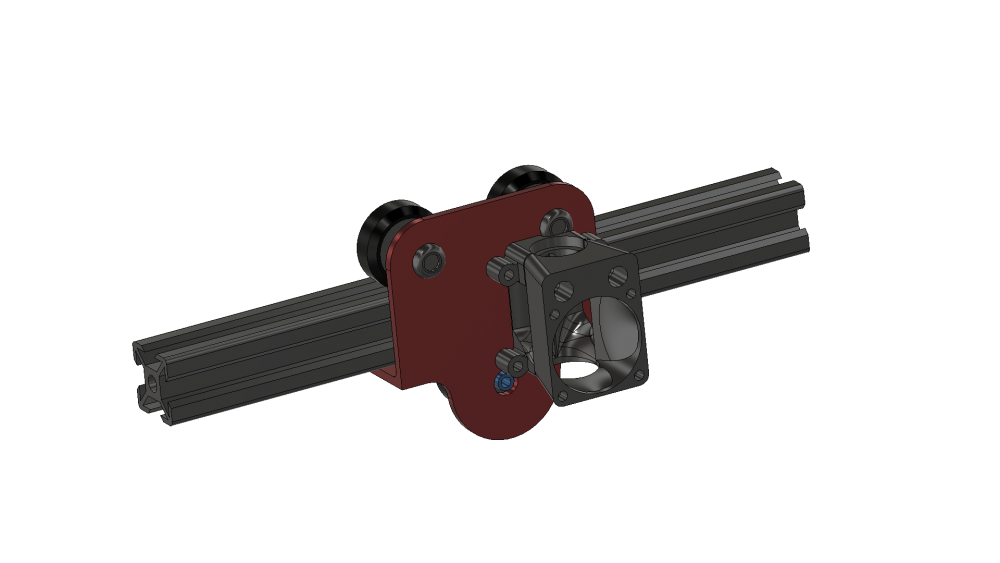

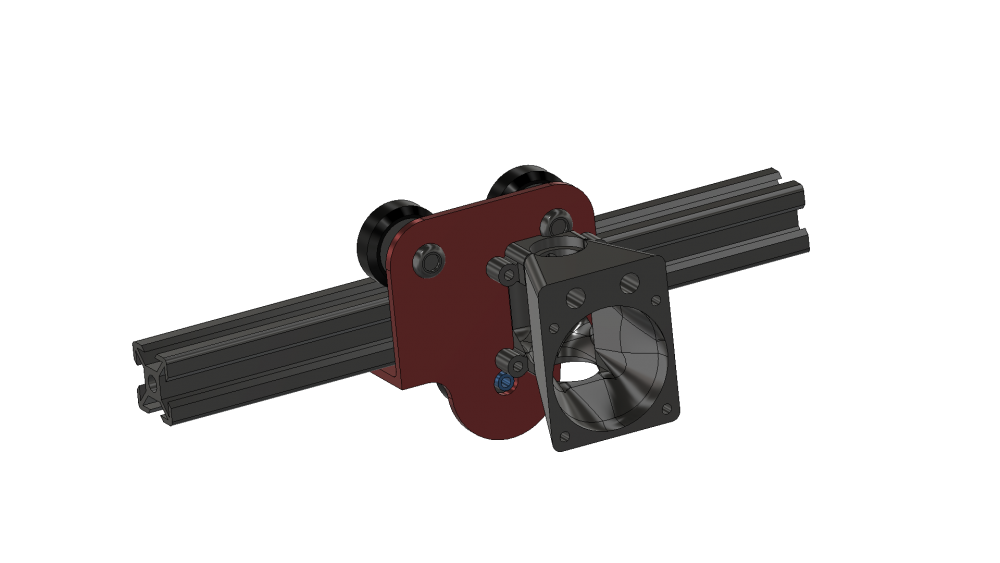

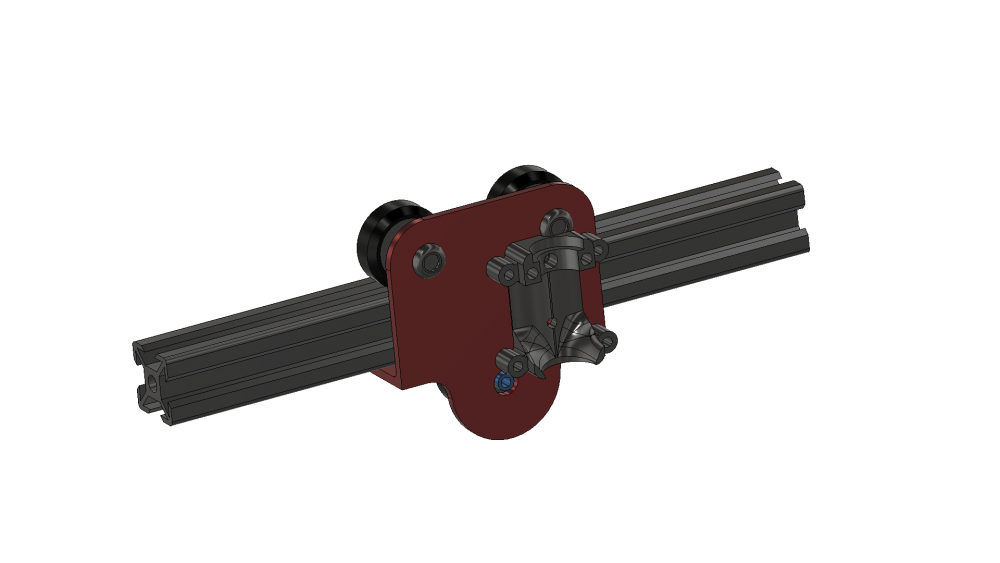

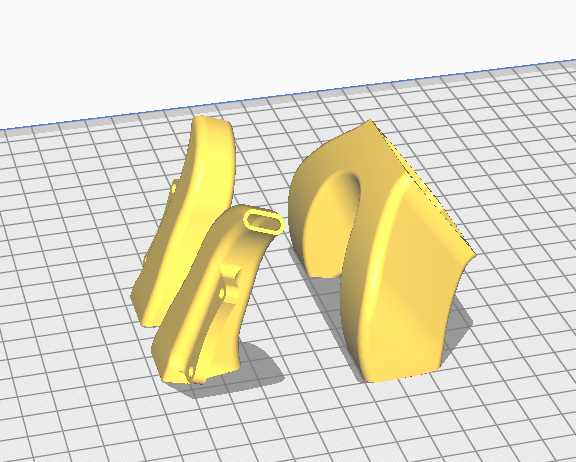

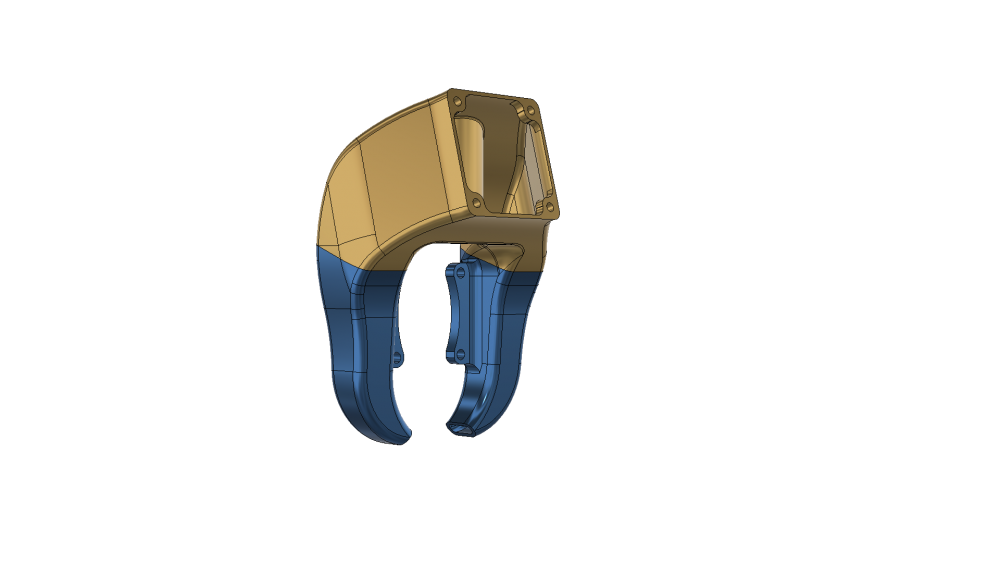

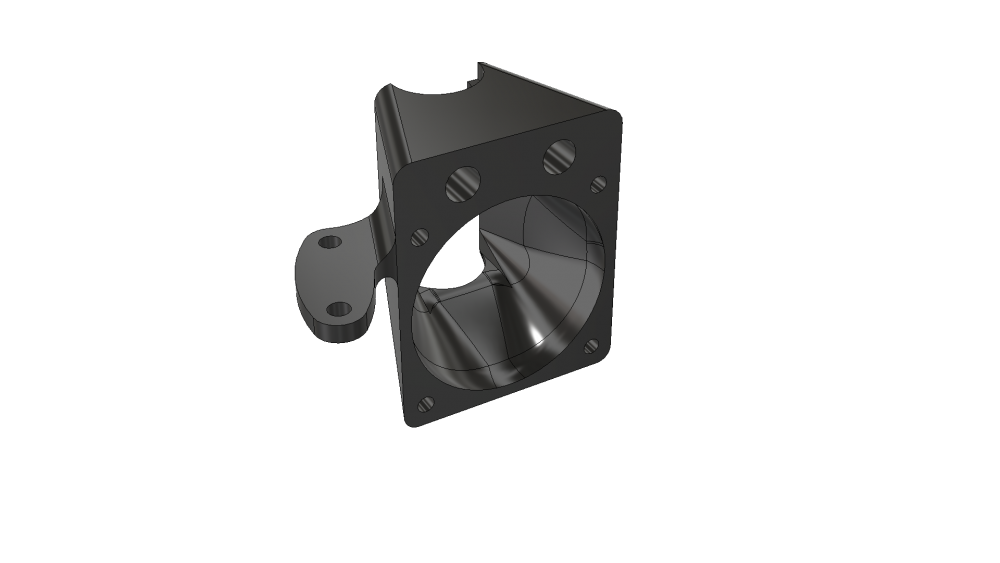

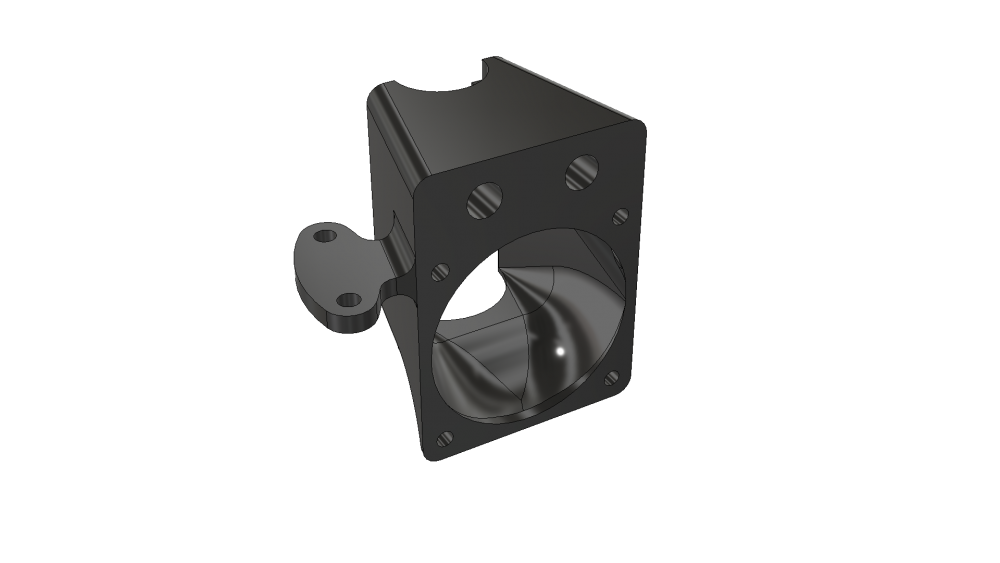

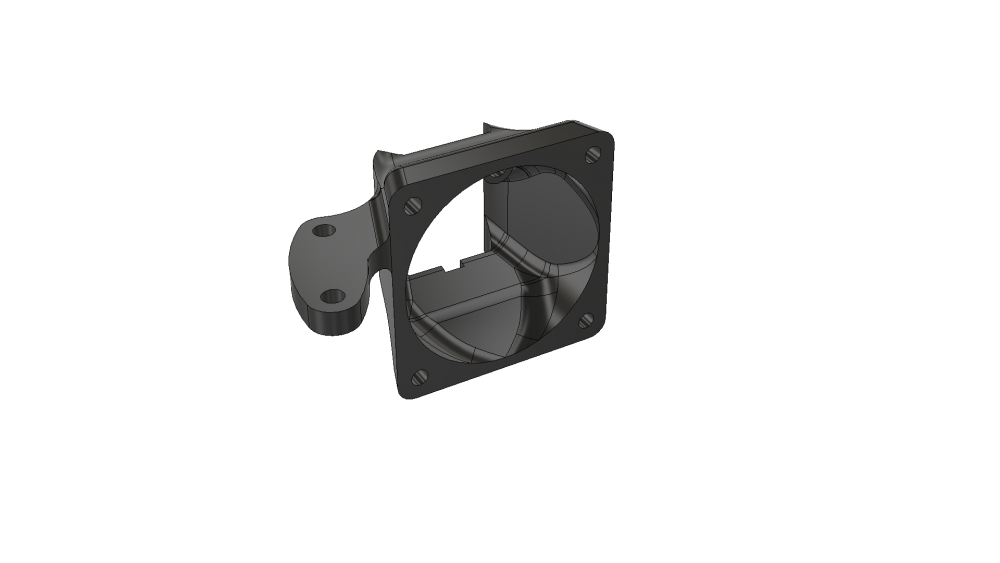

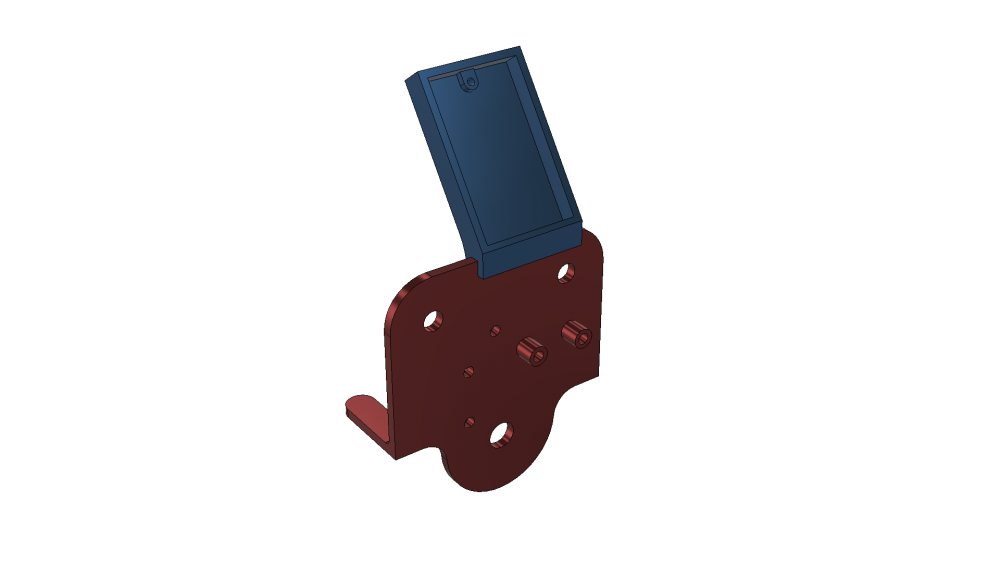

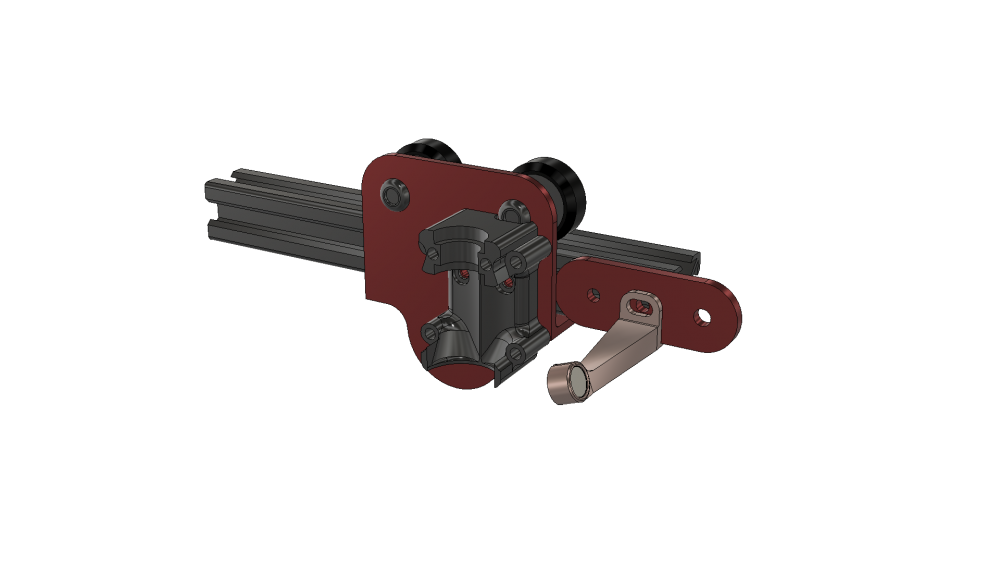

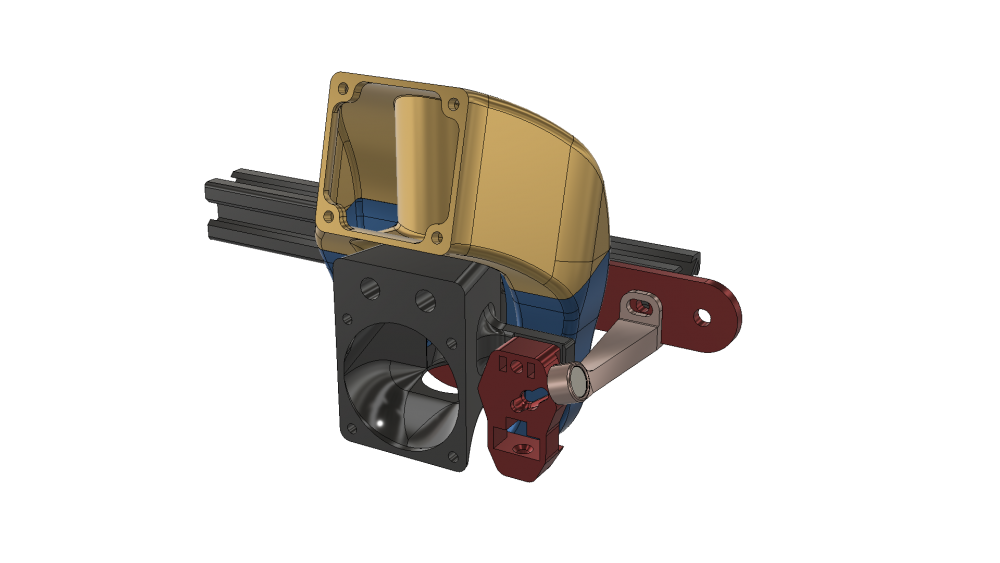

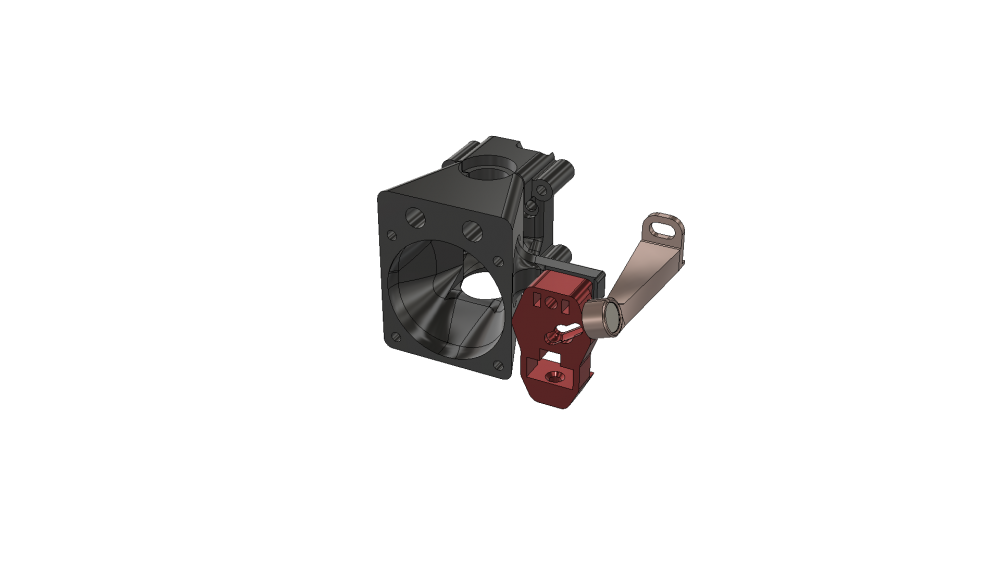

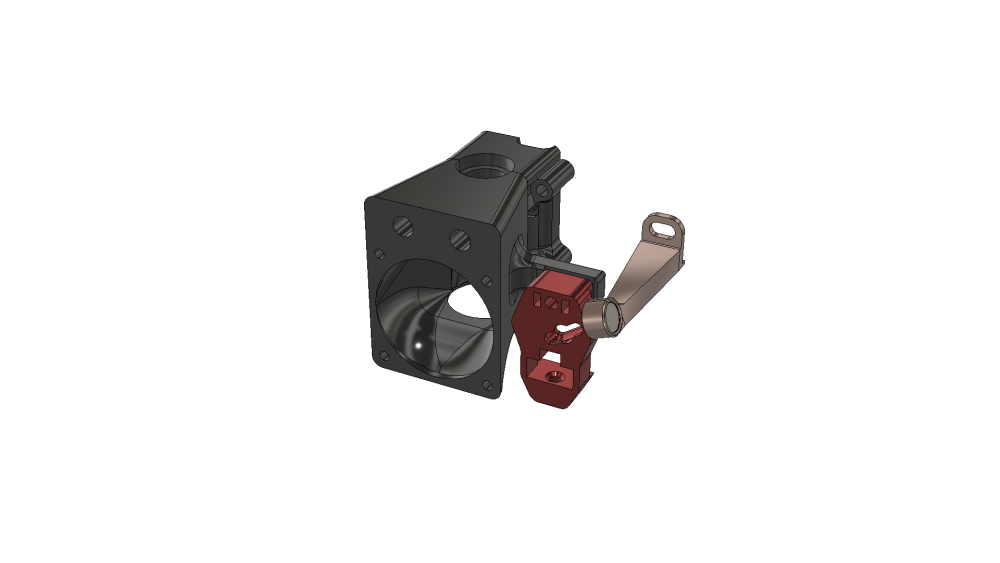

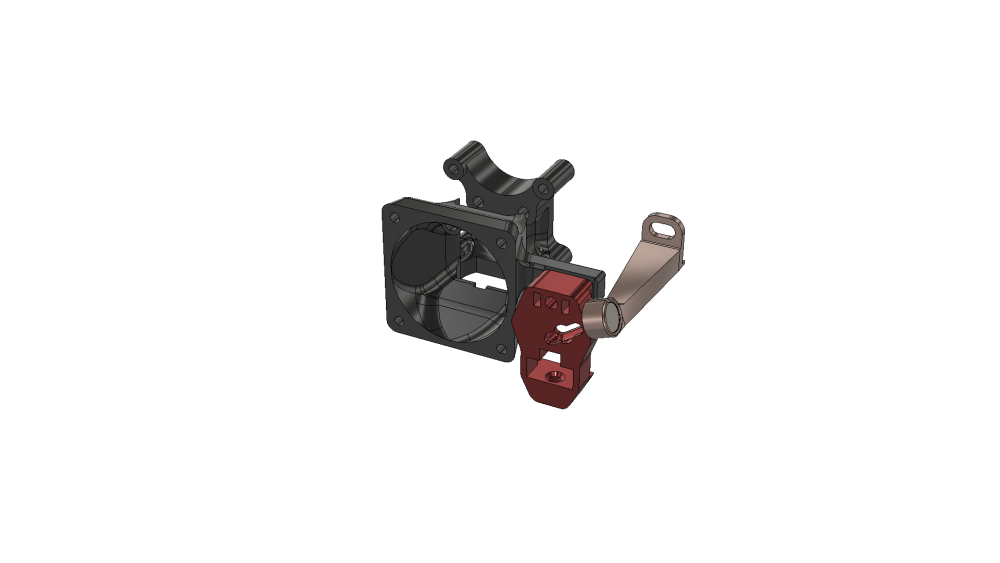

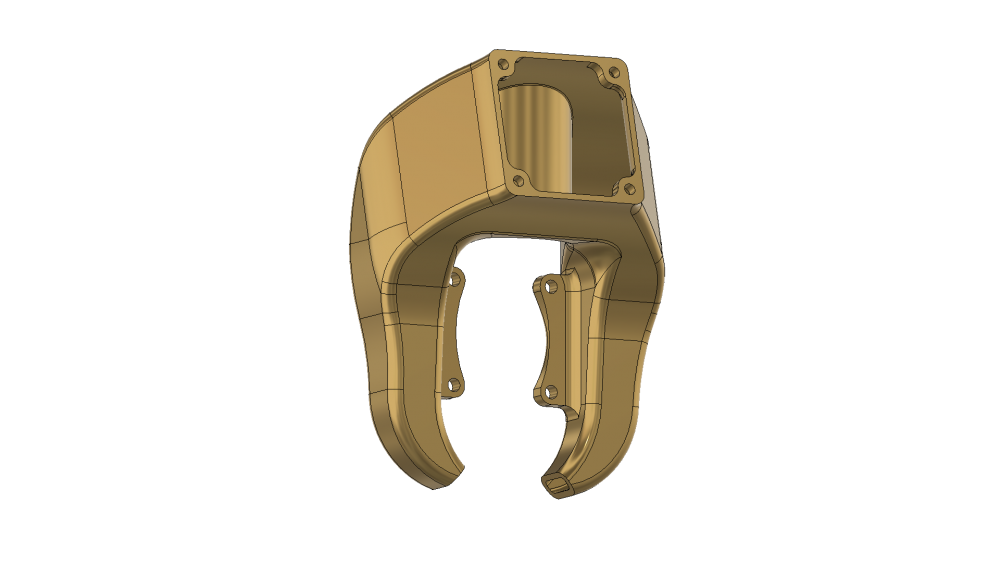

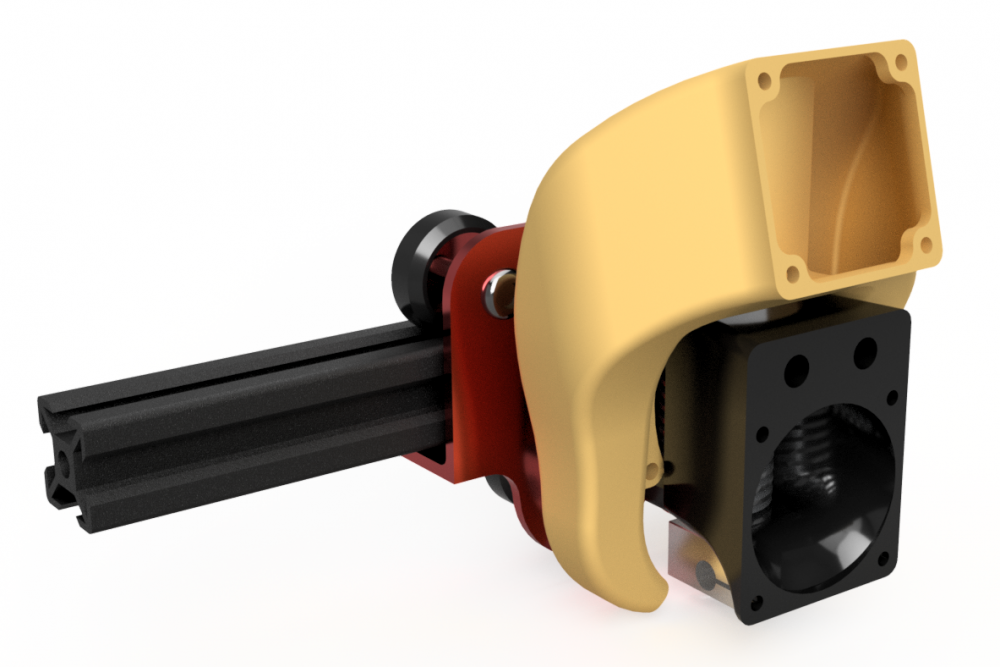

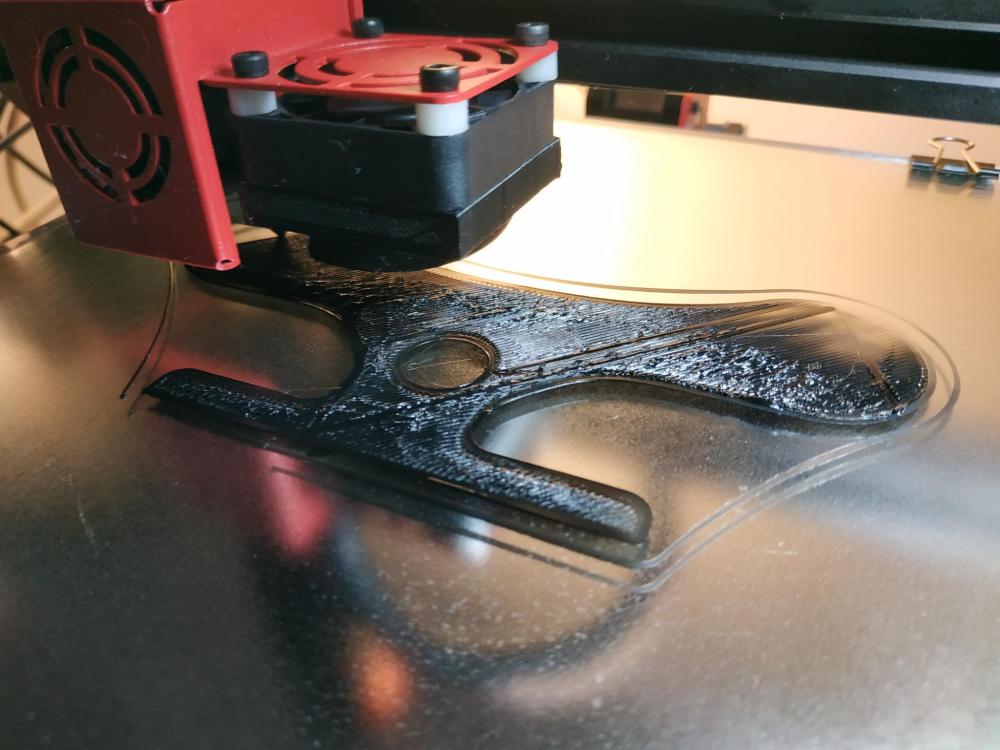

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !1 point

-

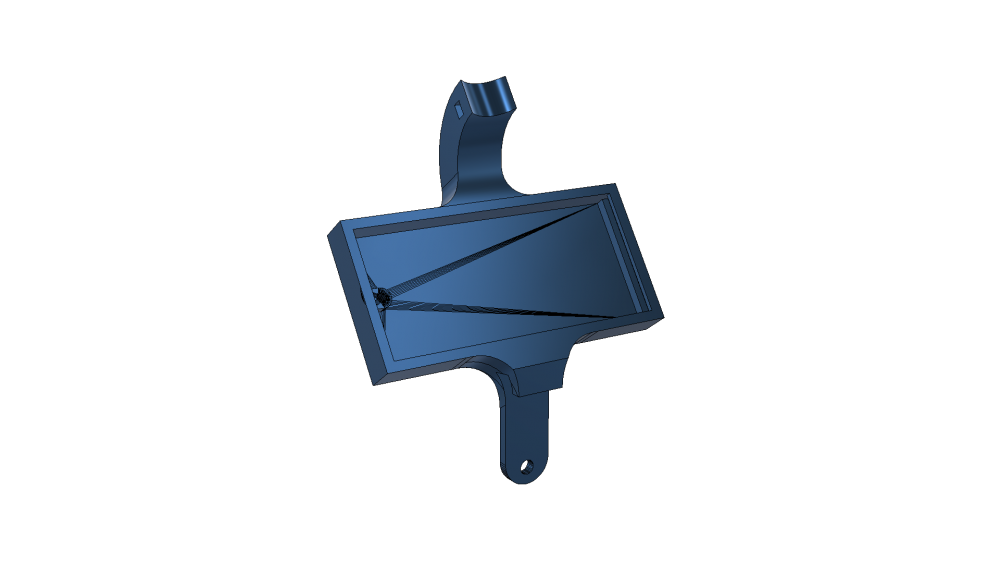

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

Bonjour à tous, N'ayant pas trouvé le mode d'emploi de cette belle imprimante en français j'ai décidé de le traduire, certes ce n’est sans doute pas parfait car ily a qq lignes non cadrés en bas pages mais j'ai la flemme de recommencer) .... cependant je pense que ça aidera certain. Bonne utilisation Fabrice téléchargeable ici Manuel cr10s pro fr1 point

-

Bonjour à tous Mon forfait d'une heure de forum(s) par semaine n'étant pas atteint , j'en profite pour poster quelques photos. J'ai lu l'article très complet et interressant de fran6P https://www.lesimprimantes3d.fr/test-creality-cr-10-v2-20200110/ sur la CR-10 v2 en remarquant que Créality avait utilisé des courroies Gates Power Grip. J'en ai installé sur la PRO il y quelques mois, car un méca du boulot me l'avait fortement conseillé.Elles sont utilisées sur nos machines. Deux arguments : la longévité et la précission. Il faut en plus des courroies,changer les poulies car le dessins des dents est différent. Cela représente +/- 30 euro et 1 heure de travaille, et effectivement la différence est la. Les cubes ont été imprimés en settings standards 60mm/s, la régularité des lignes est étonnante. Vu le peu de modifs apportées à ma machine,j'en suis toujours très content après 1 an d'utilisation1 point

-

Aucun soucis avec le capteur d’origine. Pour la config. , une classique PLA chaud et lent. 210 pour la buse 60 bed 30mm/s1 point

-

Bonsoir, J'avais les mêmes critères lors de l achat d une imprimante. Je possède la prusa i3 mk3s et j'en suis très content. Je n'ai pas eu à investir plus pour la fiabiliser car elle déjà prête à l'emploi avec de très bon résultat en fonction de la qualités du filament bien sur. Il n'y a pas de réglage particulier à faire à part mis à part la première mise en route. La mienne n'a pas de caisson et elle est dans la salle à manger. Au niveau évolution je monterai une tète MMU pour faire du multi-couleur mais pas tout de suite.1 point

-

Oui mais non. L'affichage précédent était meilleur dans le sens où tu devinais l'affichage normal de Marlin. J'avoue que ça dépasse mes compétences là. Essaie d'autres charset voir mais tu n'as rien changé de ce côté entre les deux tests donc peu probable. Genre: #define DISPLAY_CHARSET_HD44780 japanese Au lieu de western. Mais j'y crois pas du tout xD J'ai vu sur le forum un gros post où ça parlait de la mks gen 1.4. Tu l'as lu ?1 point

-

Et....ou est le problème. Comme beaucoup de produit, si on devait arrêter d'utiliser tous les produits dangereux on ne ferait plus rien, Gregteam l'a signalé que c'était dangereux et il ne nous à pas conseillé de le sniffer, c'est chiant si à chaque fois que quelqu'un cite un produit, on a à la suite des postes moralisateurs qui suivent.... Une info très importante naître conduit irrémédiablement à la mort..... donc arrêtez de faire des gosses c'est mieux pour leur santé...1 point

-

Je ne suis pas sure de ce qui te gène mais ton gcode demande : G28 détection auto du Z0, G29 leveling auto, ;G1 Z0.5 aller a 0.5 de hauteur, G92 E0 remise a 0 compteur de filament, G1 Z2.0 F3000 Aller a une hauteur de 2mm vitesse avance 3000. G1 X10 Y20 Z0.3 F5000.0 G1 X10 Y200.0 Z0.3 F1500.0 E15 G1 X10 Y200.0 Z0.3 F5000.0 G1 X10 Y20 Z0.3 F1500.0 E30 ensuite il fait un aller retour pour "armer" le filament à 0.3mm de hauteur, pour ma part j'ai supprimé cette partie et je fais systématiquement une jupe. Avec la chauffe c'est normal que du filament sorte quand tu est au dessus mais il n'est pas poussé. D'ailleurs pour éviter de tacher avec du filament fondu le plateau lors du G28 et G29, je bloque la température buse à 160 °c pendant avant ces 2 phases. J’espère avoir répondu a ta question.1 point

-

Par contre l'Elegoo Saturn sera une vraie évolution, elle1 point

-

Le firmware est Open-source et tu peux modifier tout ce que tu veux sur la CNC. La seule obligation pour pouvoir la fabriquer, c'est l'achat des 2 cartes sur le site puisqu'elles ont été réalisées par Romain et ne se trouvent pas dans le commerce. Le prix de la machine est très variable suivant la taille et le matériel choisis pour sa réalisation. Romain annonce un prix d'environ 350 - 400 euros, mais certains ont monté une broche qui coûte 300 euros à elle seule !! Pour ma part, je n'ai pas regardé à la dépense. J'ai utilisé du filament de bonne qualité à 27 euros les 750 grammes et il en faut environ 3 kilos suivant les options et le taux de remplissage choisis. J'ai également réalisé ma CNC entièrement en inox que ce soit pour la visserie, les tubes carrés et les tiges rondes, etc... et ajouté quelques options. Je n'ai pas fait les comptes de façon précise, mais je dois être dans les 600 euros tels qu'on la voit sur les photos. Mon prix de revient va encore grimper parce que je trouve les fixations du plateau peu pratique et je vais le refaire en utilisant des rails en alu. Pourquoi parles-tu de Repetier, il n'y a pas besoin de ce logiciel pour faire fonctionner la RS-CNC ? A+++1 point

-

Suite a plusieurs demandes je remets les fichiers STL du chariot XY en horizontale. Je rappelle que les dimensions des pièces tiennent compte d'un print en ABS buse de 0.3 avec couche de 0.1 + calibration de l'imprimante à +-0.2mm sur 100mm Version finale chariots XY horizontale hypercube.rar Chariot Z EVO III.rar BIGTREETECH SKR PRO V1.1 + TFT 35 V3.0.rar Chariot Z EVO III.rar Fichiers STL Chassis hypercube EVOIII en 4040.rar Chassis EVO III divers.rar1 point

-

Houlala que de réponses, je vais essayer de faire mes commentaires. C'est pourtant ce que j'ai fait, mais il y a une subtilité que j'expliquerai après. LICEcap, un utilitaire qui te permet d'enregistrer une zone de ton écran sous forme de GIF. Seul problème, ça pèse vite très lourd, il faut donc gérer la résolution, les FPS, et la durée pour avoir un gif qui ne mette pas 10min à charger chez les non fibrés. Pourquoi un angle négatif avec le reverse coché ? Tu voulais tourner dans l'autre sens ? Concernant ma méthode, sans "bâti" virtuelle. J'ai commencé par créer deux fichiers séparés avec chacun une des pièces. J'ai ajouter le Joint Revolute (donc toujours un par fichier). Ce qui permet de les faire tourner sur leur axe (ici Z) chacun dans leur référentiel. Ensuite j'ai créé un assemblage de ces deux fichiers, donc deux composants, qui contiennent eux-même le vrai sous-composant qui a été téléchargé, mais surtout le Joint ! On place correctement le worm, rotation à 90°, translation etc... De façon à ce que les dents aient une position correcte. Ensuite le Motion Link comme vous l'avez fait, et là c'est très simple car il suffit d'aller sélectionner les Joints à l'intérieur des composants. Ne pas oublier évidement le Ratio, comme l'a vu @lion02 et comme l'a fait remarquer @Jean-Claude Garnier. Personnellement j'ai mis 360° et 21600° (j'ai un ratio de 1:60) plutôt que 6° et 360°, afin d'expliciter à Fusion que je souhaite une rotation complète. Aucune idée qui ça change quoi que ce soit. Et voilà, vous avez un assemblage de Worm/Gear qui tourne dans le vide sans avoir eu à créer de référentiel virtuel via un bâti masqué. Deux remarques cela dit : - Je pense qu'on peut simplifier la chose (notamment la création des composants avec joints) en utilisant le Joint Origin, je n'ai pas testé (vu trop tard) mais ça semble tout indiqué. - On peut aller plus loin, car ici c'est une rotation "programmée", si le ratio est mauvais, ou s'il y a une butée sur le Gear, ça n'y changera rien. Alors il y a bien les Joint Limit, mais surtout il y a le "Contact", qui si je ne me gourre, étudie les interférences entre bodies. C'est une fonction que j'affectionnais particulièrement dans SolidWorks, pour les gros assemblage où on ne voit pas toujours où ça coince sur la cinématique (attention c'est très gourmand en CPU). Je ne l'ai pas encore testé non plus sur Fusion. Voilà messeigneurs, j'espère que quelqu'un de plus compétent sur F360 nous apportera une lumière encore différente.1 point

-

D'après ta doc il faut ajouter les 3 lignes mentionnées sous la ligne #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER puis jouer sur la valeur du DELAY_3. #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER #define ST7920_DELAY_1 DELAY_NS(0) #define ST7920_DELAY_2 DELAY_NS(0) #define ST7920_DELAY_3 DELAY_NS(63)1 point

-

Bonjour, A mon humble avis, cette CNC reste une modeste machine d'initiation un peu limitée (guidages approximatifs, transmission par courroies,...) et non une finalité. Le but d'une telle machine est de découvrir le monde de la fraiseuse CNC avant de passer - si affinités - à quelque chose de sérieux (plus puissant, plus rigide, plus précis). En tant que machine d'initiation j'ai préféré réaliser la CNC proposée par Nikodem Bartnik qui est beaucoup plus simple et moins couteuse à réaliser. Elle me permet néanmoins d'usiner de l'aluminium avec de bons résultats. D'autre part, la RS-CNC32 utilise des composants, un firmware et des logiciels (Repetier) issus du domaine de l'impression 3D, alors que celle de Nikodem met en œuvre des composants basiques (Arduino Uno + CNC shield) et un soft dédié aux CNC (Grbl), des éléments directement transposables à une machine vraiment sérieuse. Je le répète, ceci n'est que mon avis, mais il ne faudrait pas que des néophytes se laissent abuser par la belle présentation de la machine pour être ensuite déçus par ses capacités en usinage "costaud" (pour un laser ou de la découpe / gravure elle devrait être adaptée). Je serais intéressé d'avoir l'avis de @macandnews qui a réalisé et utilisé cette machine : Comment se comporte-t-elle pour des travaux de fraisage dans des bois durs, de l'alu ?1 point

-

Chaque type de matière a des caractéristiques différentes pour des utilisations différentes, donc ta question ne veut pas dire grand chose si elle n'est pas complétée par l'utilisation que tu veux en faire.1 point

-

Salut, Tu peux essayer ça, je suis sur LK4 Pro, mais c'est la même chose.. Je suis d'ailleurs partie d'un profil U30. C'est un cube 20mm, ça fonctionne chez moi et c'est slicer depuis Simplify 3d. Ça donne quoi? 20mm_cube.gcode1 point

-

J'ai surement raté une marche.... mais pourquoi faire compliqué en n'utilisant pas Cura ? merci1 point

-

En mode legacy on pourrait ne pas recompiler et même utiliser le code alfawise. Mais il faudra souder les fils dans des vias pour conserver la même définition des pins. Et j’ai aussi pas envie de changer l’ecran, le boîtier etc....après une skr.... pourquoi pas mais faut aussi bricoler! Mais chacun fait comme il veut et oui je compte utiliser marlin. Le code alfawise est oublié depuis longtemps1 point

-

Tu peux éventuellement claquer des doigts pour arranger tout ça Fais-nous nous voir une photo des dégâts causés par cette vilaine poubelle atteinte de pica.1 point

-

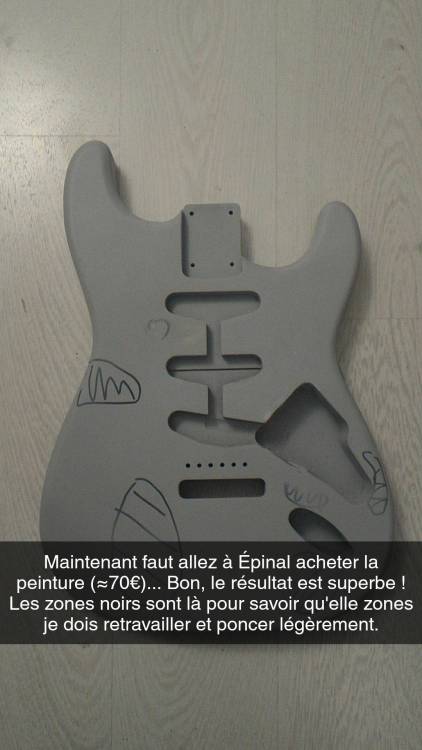

Finalement la peinture est plus difficile à gérer que l'impression 3D... Bon courage, tu touches au but !1 point

-

Donc base carrée 390x390mm, hauteur 910mm Envoyé de mon SM-G970F en utilisant Tapatalk1 point

-

1 point

-

Je viens de déballer et tester d'utiliser une bobine de PLA plu de la marque Sunlu. Contrairement à mes autres bobines en PLA simple (il n'y en a que deux ) j'arrivé à produire quelques pièces assez proprement. Avec ce PLA plus c'est de suite un peu plus compliqué, plus difficile à faire adhérer. Pour l'instant je n'ai réussi à faire accrocher qu'en réduisant la vitesse et en augmentant la température de l'extrudeur à 220 pour un bed à 60°. Je débute il est important de le dire. Par contre j'ai souvent des amas visibles sur la partie droite de l'impression en photo. Au final les pièces sont souvent gâchées . Si il y a des idées, je suis preneur.1 point

-

1 point

-

Apres je suis quand même curieux de savoir à quoi sert en réalité le BLTouch en dehors de cartographier le plateau ... car pour le moment ou plutôt depuis 3jrs ... je rencontre plus de problème que d’avantage. Je croyais qu'il devait compenser les zones ou le leveling n'est pas parfais ? car j'ai des zone totalement écrasé et d'autre ou sa n'accroche pas du tout. En dehors d'un petit carré de 2 sur 2 au centre , j'ai toujours pas réussis une première couche grâce à se système Pourtant avant chaque impression il teste le plateau...1 point

-

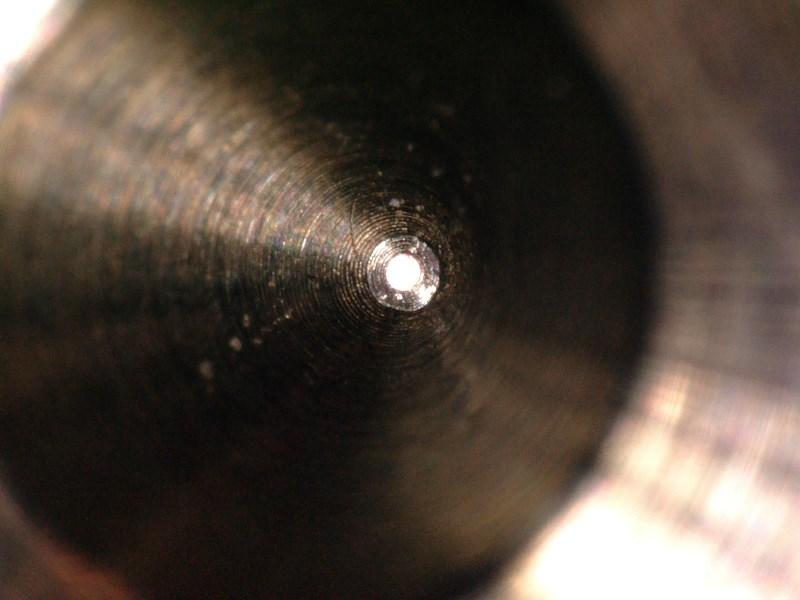

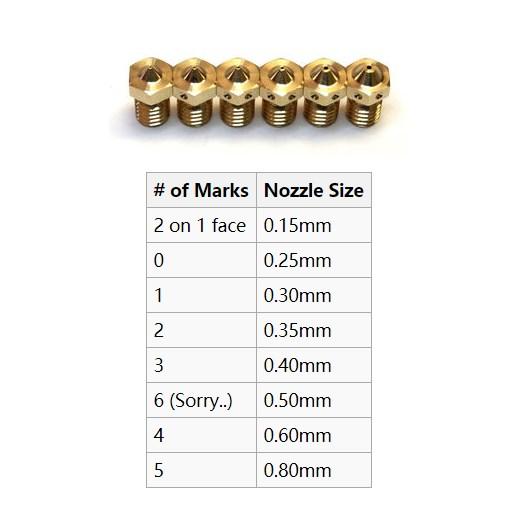

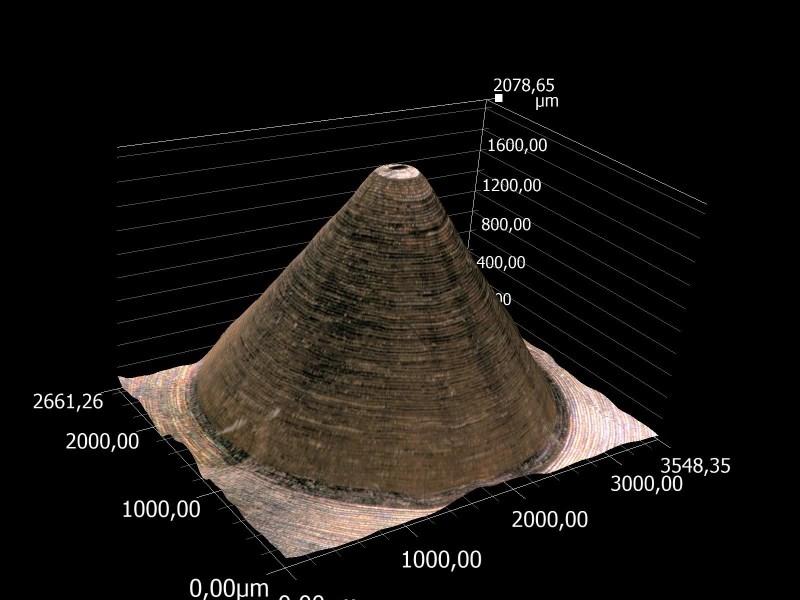

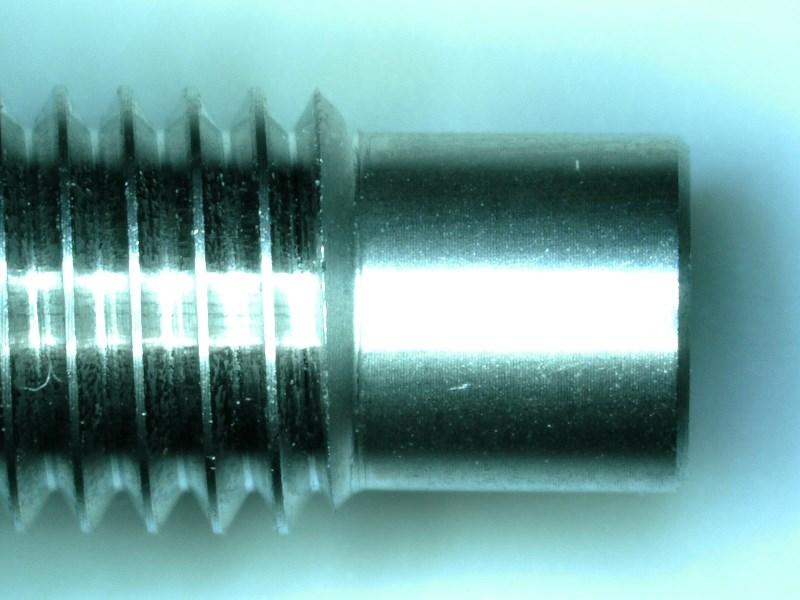

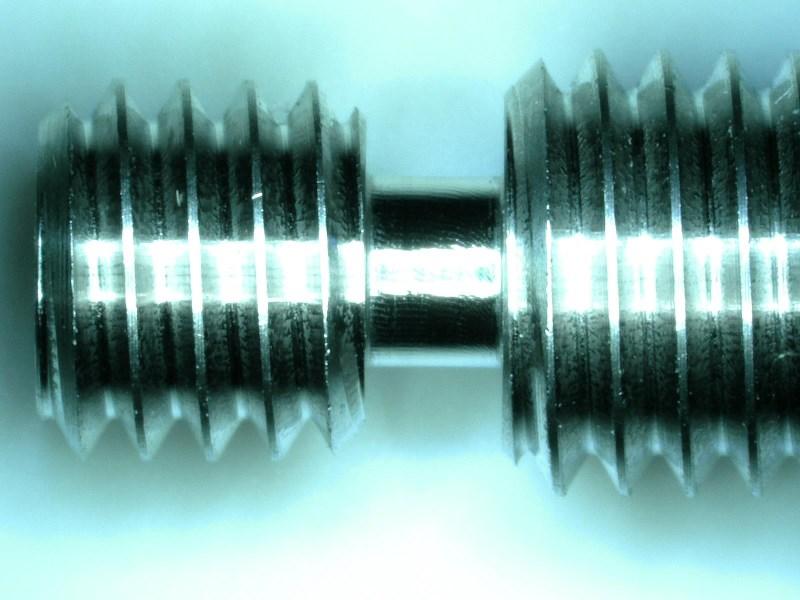

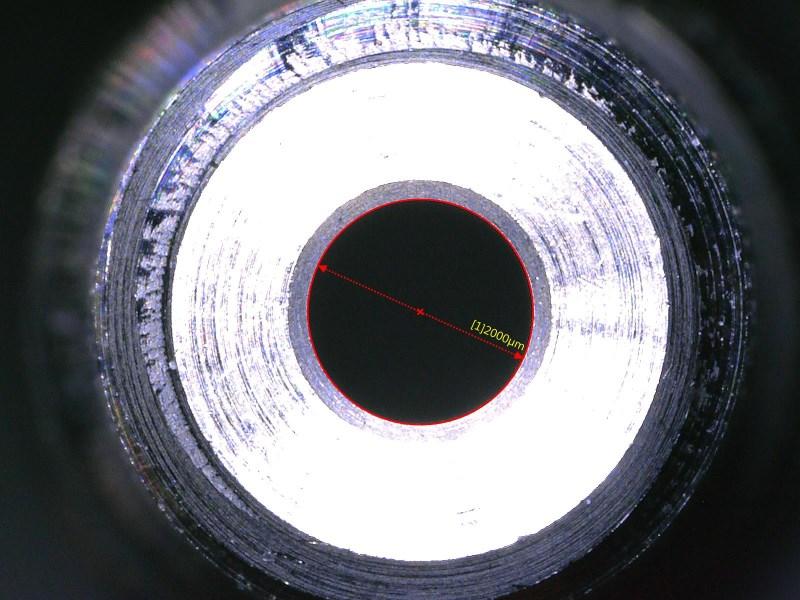

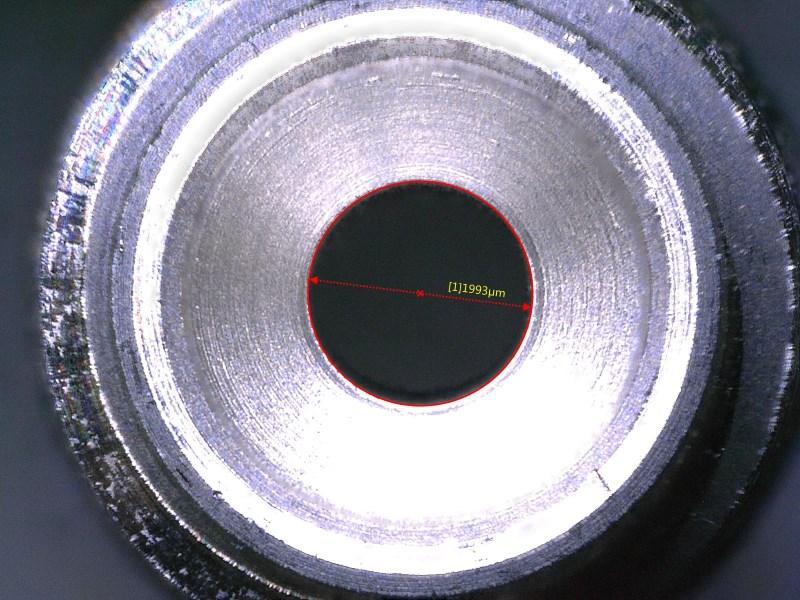

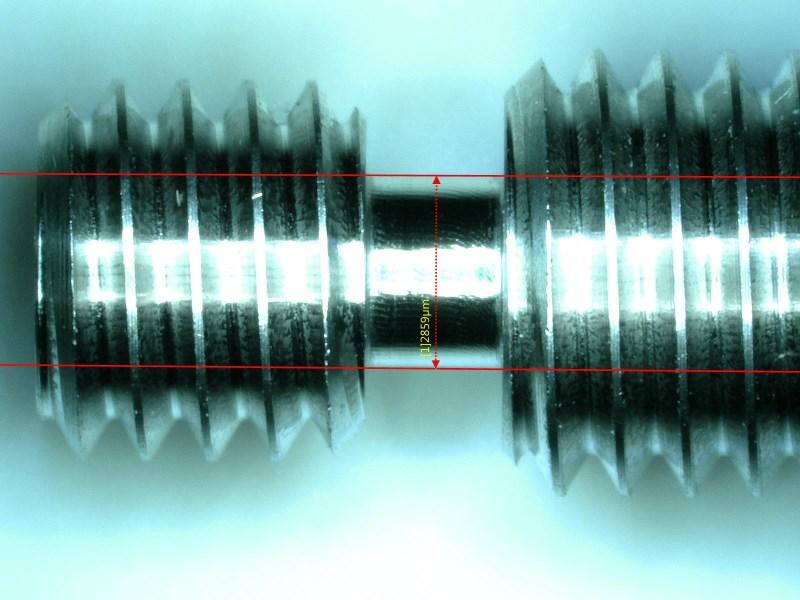

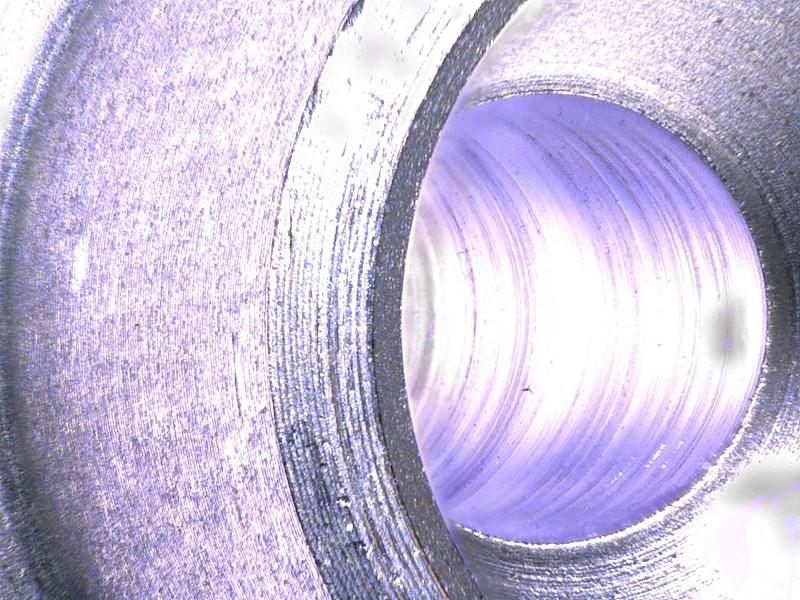

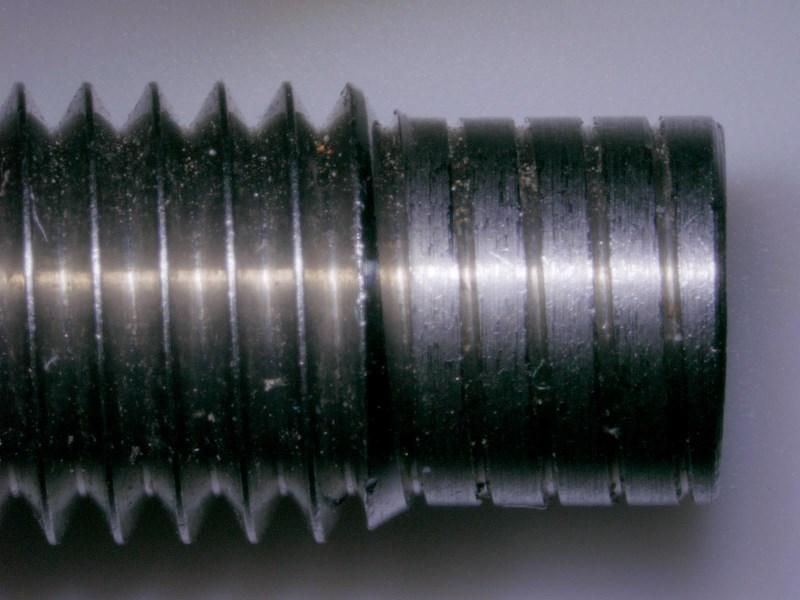

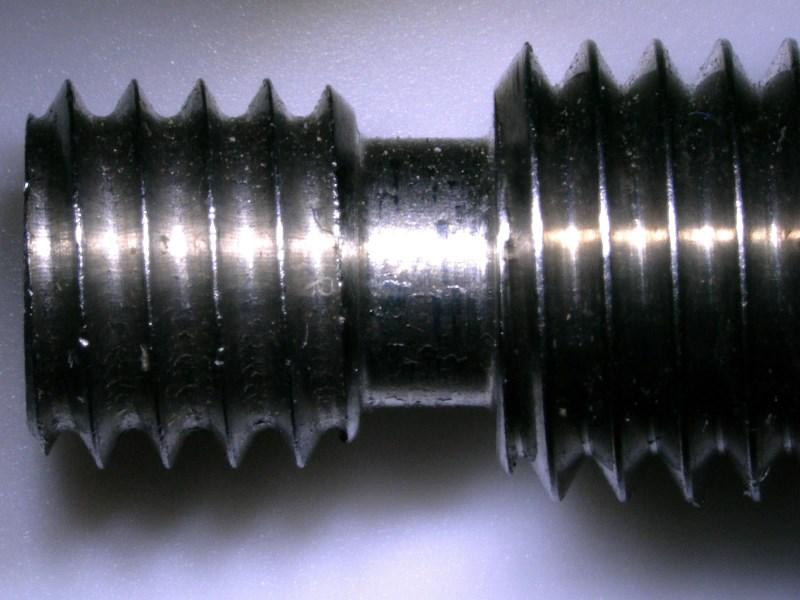

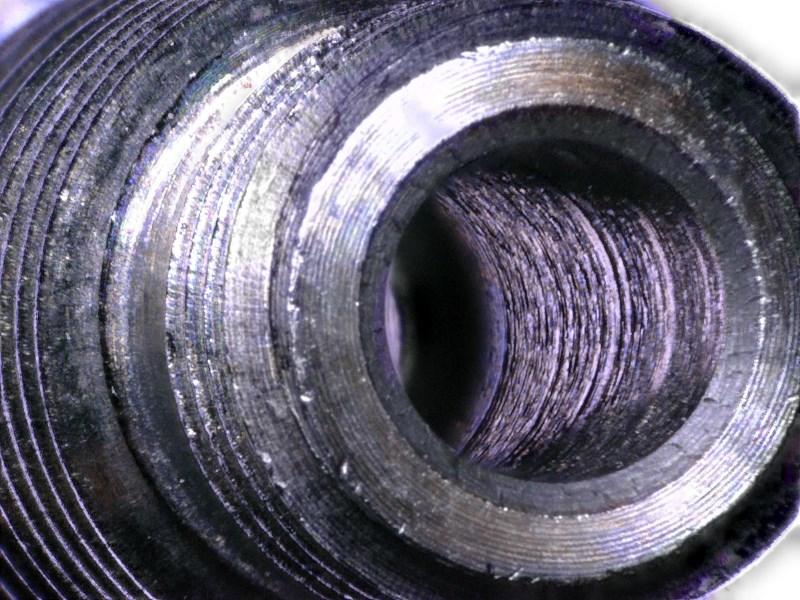

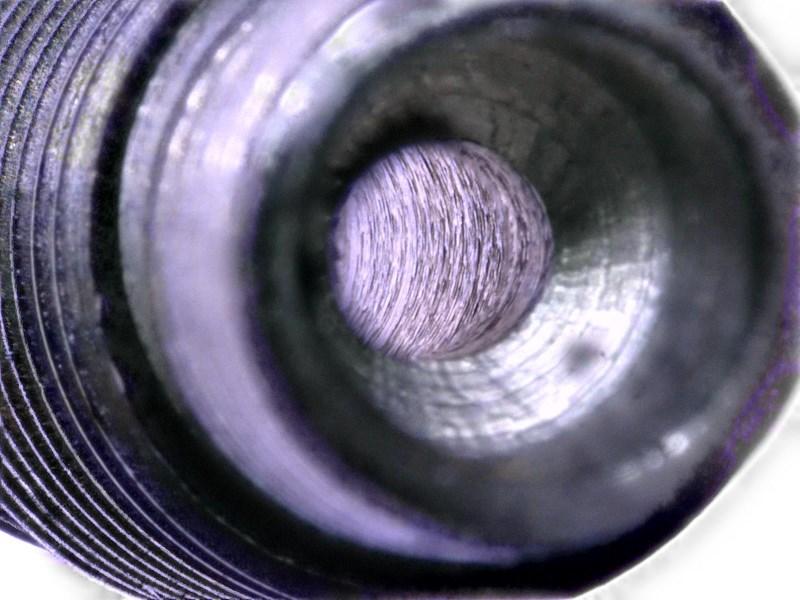

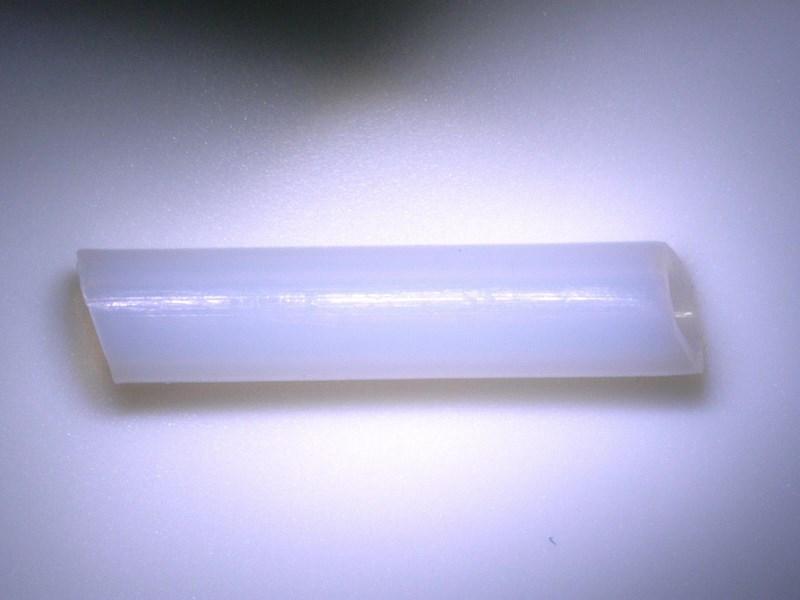

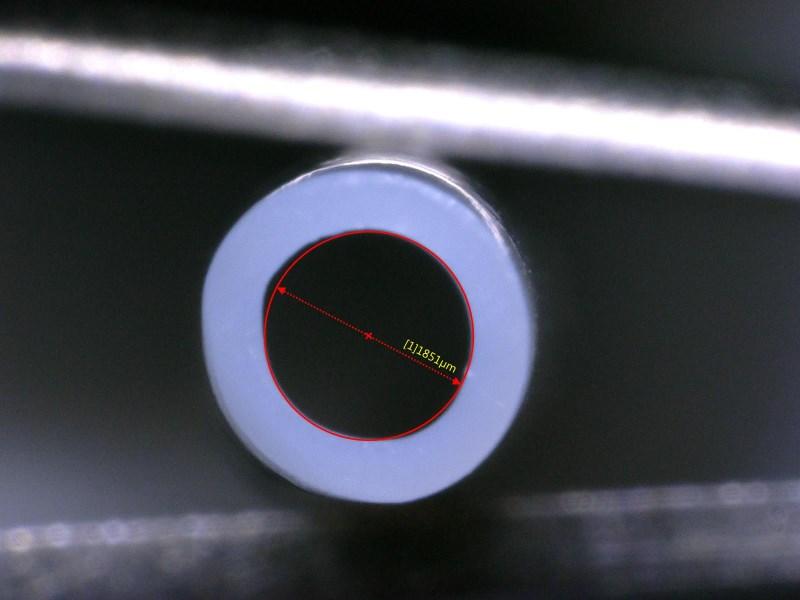

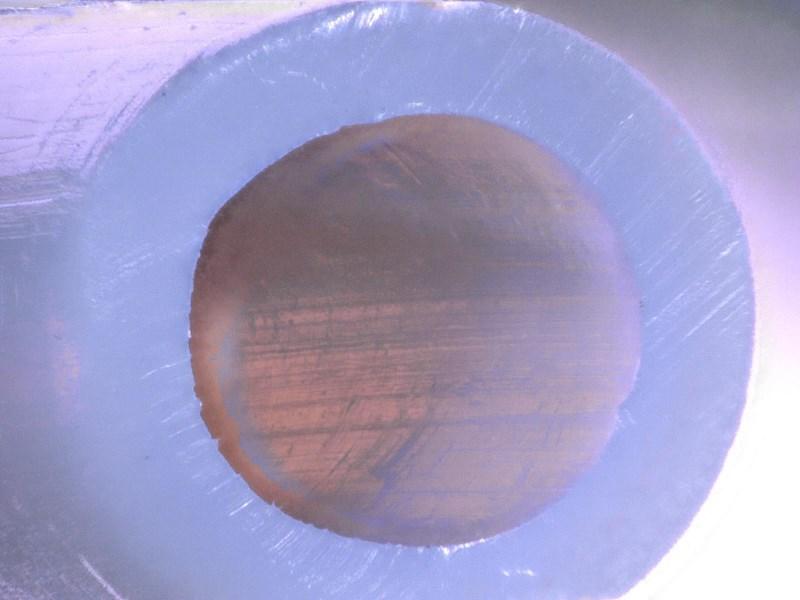

Bonjour à toutes et à tous, Aujourd’hui nous allons faire un petit tour du côté de chez Triangle lab en examinant un de leur heatbreak full metal, ainsi qu’une buse de 0.25mm grâce à la participation de @AlfiQue (je lui ai d’ailleurs sous-traité la prise des clichés ). Alors commençons par la buse. C’est une buse laiton tout à fait classique, le fabricant dit respecter scrupuleusement les spécifications de E3D pour l’usinage. Celle-ci ne comporte aucun marquage, ce qui correspond à une taille de 0.25mm selon le tableau fourni. Photo publicitaire : On s’approche un peu pour voir ce qu’il en est, extérieur : Intérieur : De tout près : Premiers commentaires, franchement c’est propre, y’a pas à dire la qualité d’usinage est bien là, même à l’intérieur, pas de bavure ou de résidus d’usinage. Le perçage est rond et bien centré, aucun problème de ce côté-là. L’intérieur est tellement lisse qu’on peut voir le reflet du trou de perçage et son cône sur les parois interne lorsque l'on manipule la buse (non visible sur les photos). Mesurons : Ah ! On est plutôt sur une buse de 150µm, allons vérifier le tableau : Bon on a tourné deux fois autour de la buse, aucune trace des deux points sur une face. Soit c’est un oubli à l'usinage et une buse 0.15 s’est faite passer pour une 0.25, soit c’est un problème étonnant, étant donné la qualité du reste de la pièce. @AlfiQue va contacter le vendeur pour tenter d’en savoir plus. Photo bonus, pas très fidèle : Passons donc au heatbreak pour se donner une seconde opinion. C’est un heatbreak All Metal photo commerciale : Voyons en réalité, quelques photos en vrac : Alors si jamais ce n’est pas flagrant pour vous, pour moi ça l’est, on est sur le même niveau de qualité d’usinage que pour la buse. Les états de surface sont très propres et sans bavure ni résidus. On va maintenant mesurer pour voir ce qu’il en est, en bas : En haut : Et aussi la largeur de la gorge en bonus : Bref, on est parfaitement conforme à la spec de ce point de vue. Mais ce qui nous intéresse vraiment maintenant, c’est l’état de surface intérieur, alors zoomons un peu plus de ce côté : Alors oui on voit plein de stries, oui ce n’est pas un polissage miroir, mais tout de même, c’est très bon. Je vais vous expliquer pourquoi en images. BONUS : Comparaison avec un heatbreak chinois basique (version avec PTFE) : Et l’intérieur : Vous voyez maintenant ce que je veux dire ? Cerise sur le gâteau, regardons le PTFE qui était dedans : Le PTFE coupé de biais se passe de commentaire… J'espère que vous aimez toujours ces photo-flood et à bientôt j’espère pour de nouveaux photo-reportages.1 point