Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/03/2020 Dans tous les contenus

-

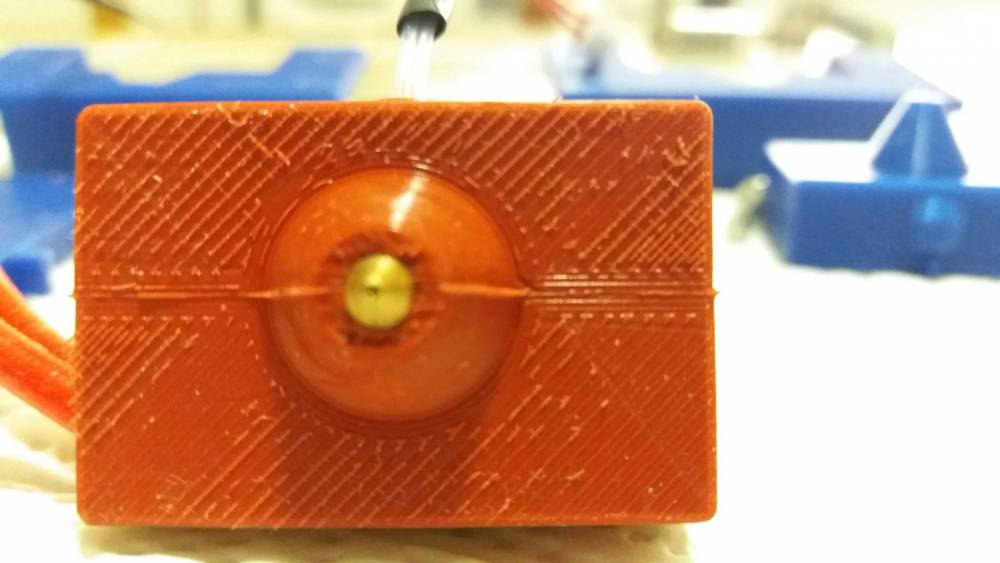

Bonjour, Bonne nouvelle ! j'ai pris un peu de temps pour refaire deux pièces en Téflon calibrée à Ø 1.90 mm Après le test Euréka la fusion est régulière et le diamètre des filaments soudés glissent bien dans le tube du Bowden sans contrainte. Comme quoi il faut jouer de précision dans l'usinage du PTFE. Bien content çà fonctionne bien ! je ne change rien sur le principe de fonctionnement. Nota il faut faire des allers et retours rapides pendant l’introduction des filaments dans le Téflon ce qui permet de gommer le cordon de soudure.3 points

-

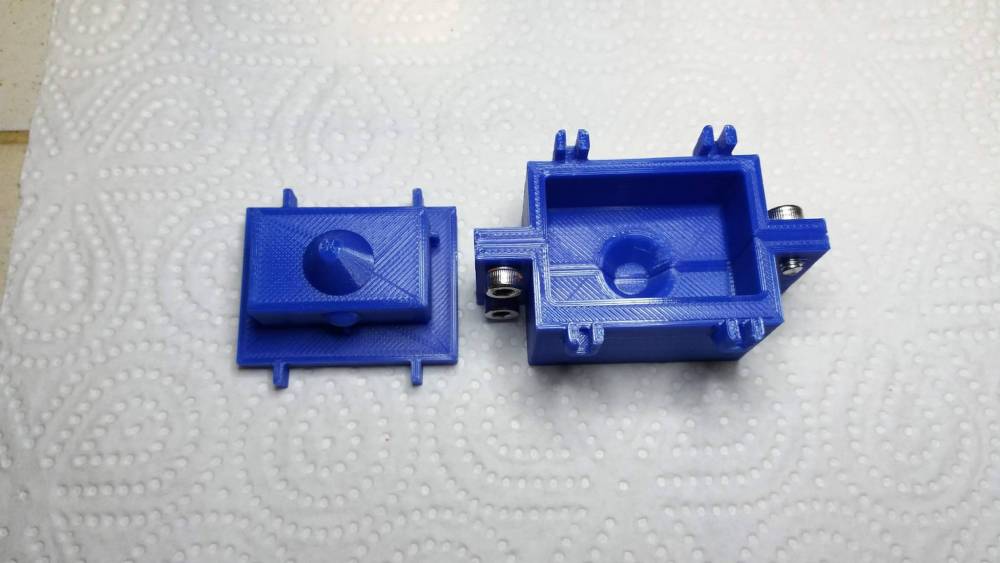

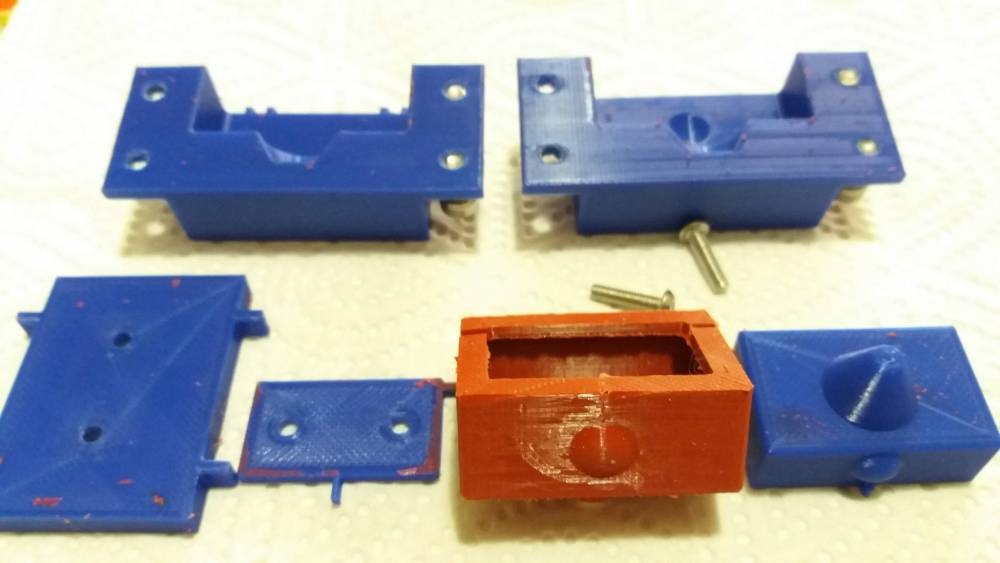

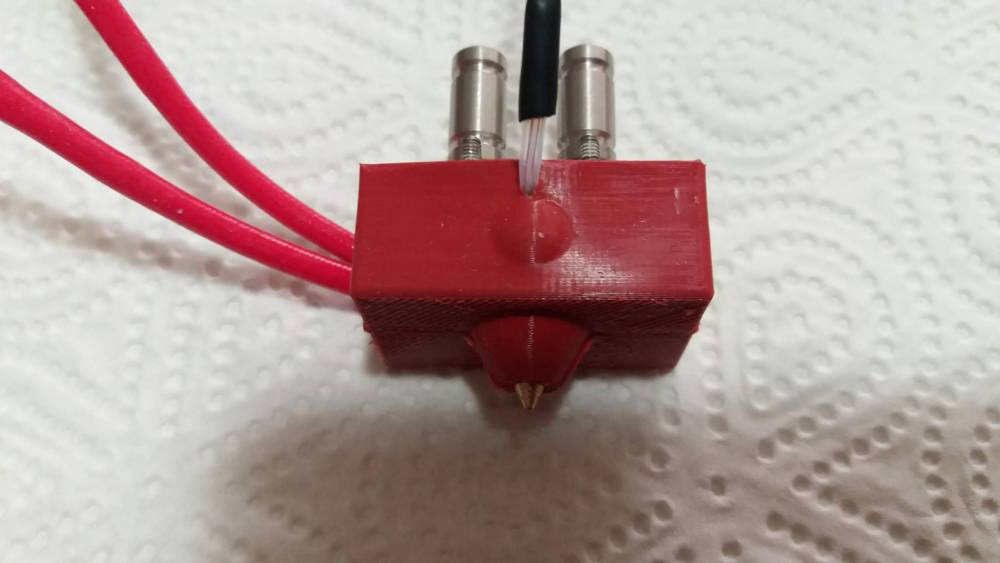

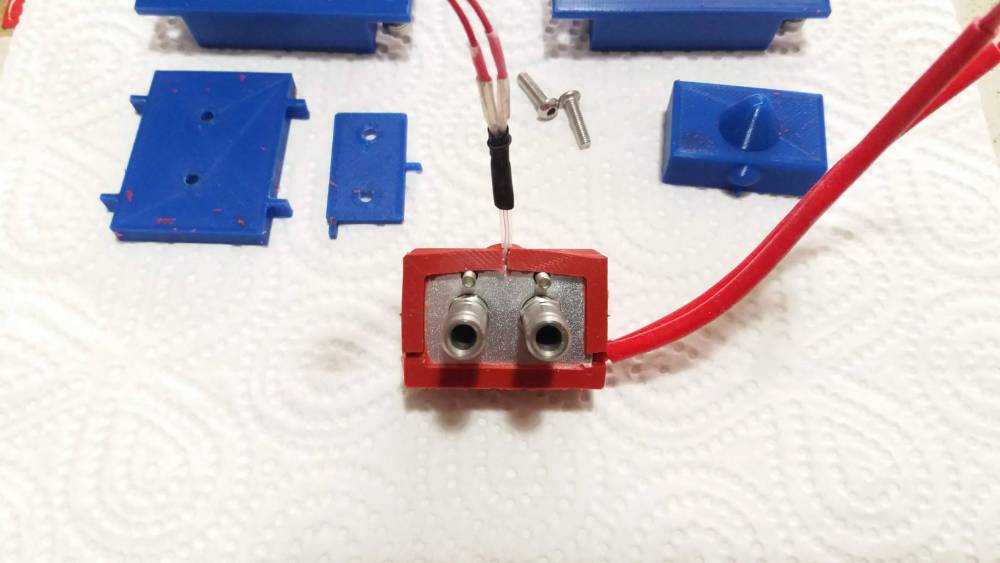

Enfin, j'y suis arrivé après une semaine de fusion360,de prints, de tests, à la sortir le moule de ma chaussette! Je voulais une chaussette plus épaisse, qui tienne bien, qui enveloppe bien le bloc de chauffe et la buse, mais surtout qui soit facile a démouler. Ayant déjà essayé plusieurs modèles, avec leurs qualité et défauts, ce qui m'a permis de pouvoir mettre en oeuvre le mien. Avec des parois de 1,8 mm , 2mm pour le dessous et 1mm pour le contour de la buse, compatible pour la sonde à droite et à gauche. Le moule comporte 5 parties Imprimer a 0,15 de hauteur de couches et a 50% de remplissage. Un fois assemblé Voilà 24h après de la mise en moule L'eau savoneuse pour démouler, de préférence le savon de Marseille Je pense que je vais retouché l'entretoise, pour le passage des 2 vis. On peut recouper en hauteur au niveau de la buse si besoin. La chaussette épouse bien le contour de la buse, forme plus conique que ceux que j'ai déjà vu, passage plus aisé au niveau du bassin de purge et surtout plus de filament qui passera entre la buse et la chaussette. je met a votre disposition les fichiers du moule Moule_chaussette.rar3 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

sinon tu peux créer des menus customisés avec des commandes gcode1 point

-

Pour le tube ptfe (cordon blanc comme tu l'appelle), je ne pense pas que cela soit normal cette usure en 1 moins, j'en ai pas sur ma tête d'impression (enfin si mais pas monter comme sur la tienne) donc je peux pas t'en dire plus mais je dirais que tes 2 problème sont liés. Pour se qui concerne la buse et le headbreak (tuyau au dessus de la buse), non il n'y a pas de joint, c'est le tube ptfe qui fait office de joint quant il est bien monté, c'est pour ça que je dit que tes deux problème sont lier et n'en sont qu'un seul à mon avis. Regarde ce poste1 point

-

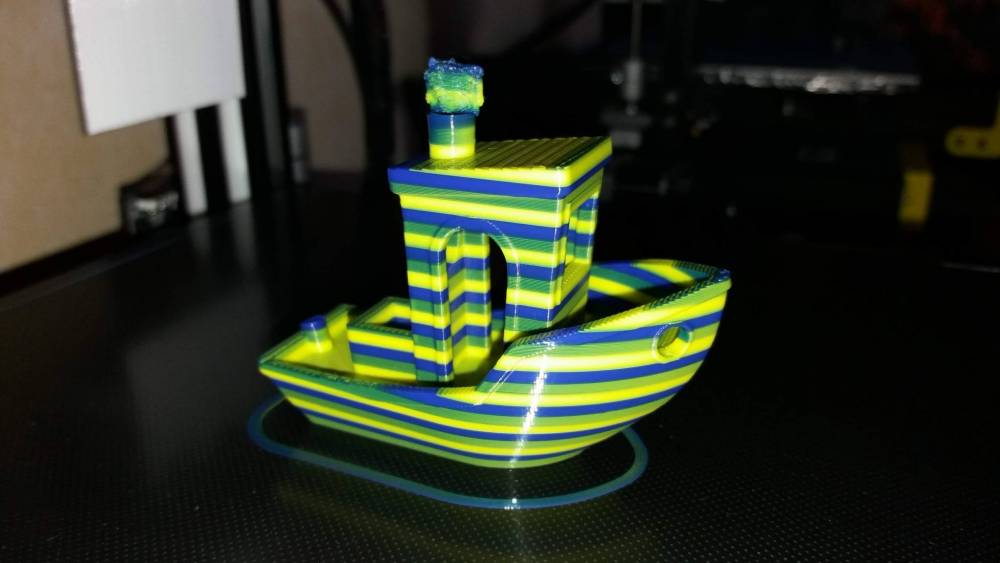

Résultat du test de G-Gode Mix Master Comment ça ce passe premièrement on passe son fichier dans son silcer on fait c'est réglages habituels puis on enregistre le g code sur le bureau. Deuxièmement on va a la page gcodemixmaster il va nous demandé d'importer un fichier g code et là vous allez avoir une multitude de possibilité de réglages. Une fois fini vous aurez pluqu'à enregistrer votre nouveau gcode sur votre carte sd et lancé votre print. J'ai eu un petit bug sur la fin au niveau de la cheminée le Y ne bougé plus. Le rendu est surprenant, le changement de couleurs est propre. Sur les photos on dirait que la cabine n'est pas droite effet d'optique, le modèle est nickel. Le plus surprenant tous c'est passé sans aucune purge entre les couleurs, pas de gaspillage de pla, au niveau du temps d'impression surprenant aussi S3D annoncé 2h14, temps d'impression réelle 2h21 avec les changements de couleurs1 point

-

Tu as déjà regardé ici je suppose ? https://marlinfw.org/docs/features/autostart.html1 point

-

1 point

-

1 point

-

Profil Ender3 dans Cura !! Je n'ai même pas touché aux paramètres de RE-TRAC-TION Un gros +1 avec le message de @Bakatora1 point

-

Déjà, en présentant le premier vantail, je vois qu'il est tout de guingois. mes tasseaux ne sont pas d'aplomb ! Donc, je les vire ! je les remettrai en place après, quand les vantaux seront posés. Je vais fixer le premier vantail au montant. il va me falloir poser les charnières, et je décide de les encastrer. Je vais régler l'outillage sur des pièces de réglage. saillie de la défonceuse sous table : Je défonce une pièce martyr, c'est OK Ensuite, par tâtonnement, je règle mon guide parallèle pour trouver le bon emplacement des défonces. Je finis au ciseau, pas facile car je ne suis pas très adroit à ce jeu, et en plus je n'en ai pas d'assez étroit Et là, c'est monté au cerveau ! (où ça ?) Si j'encastre mes charnières, vu l'épaisseur des vantaux mes vis vont ressortir de l'autre coté ! Pas une bonne idée donc... Je vais donc juste chanfreiner le bord des panneaux pour passer les charnières. Je monte la fraise et règle la défonceuse sous table. ACHTUNG! CAGADE.... Faut que je fasse la forme de la charnière en creux, pas que je la reproduise... il faut donc une fraise de la même forme que la charnière, pas son négatif ! Moins profond, ce sera bien. Voila ! Après quelques dernières vérifications sur des pièces de réglage, Je fraise mon montant et mon vantail Ca s'insère pile poil, mais.... (bis repetita) ACHTUNG! CAGADE.... Vous la voyez ? Et comment on dégonde ? (ça ne passe pas, ça bute sur le fraisage trop court) Du coup, je décide de fraiser le montant porteur sur toute sa longueur (et en plus ce sera plus simple). Mise en place Comme il y a un petit débord à l'intérieur (le montant est un peu plus épais) il faut faire une feuillure dans les tasseaux avant de les remettre en place Je les fais à la scie sous table, avec le traineau de coupe Un coup de ciseau, de ponçage et ce sera propre Je ne reposerai les tasseaux qu'en bas. j'ai de gros désaffleurs en haut, j'aviserai une fois les vantaux finis (au pire je recouperai un panneau d'agglo aux bonnes dimensions). J'avais fait ce châssis avant d'être outillé, avec juste une mauvaise scie égoine et une scie sauteuse qui n'a jamais coupé correctement. C'est tout pour aujourd'hui Pascal1 point

-

Le plupart des possesseurs d'U30 utilisent les profils Cura pour Ender 3 et ça marche (très) bien. À toi d'adapter les paramètres spécifiques à ta configuration machine par contre, comme la vitesse de rétractation, mais c'est une très bonne base. Exemple de profil: https://www.chepclub.com/cura-profiles.html#1 point

-

Moi je laisse le plateau bien se refroidir comme j'utilise de la laque a cheveux sa colle très fort donc un bon refroidissement et ça se décolle tout seul1 point

-

1 point

-

1 point

-

1 point

-

Salut que veux-tu dire ne pas pouvoir enlever la première couche normalement on mais un radeau ou une jupe le radeau est très épais et très dur a enlever la jupe ces juste une couche sur une grande largeur très facile a enlever1 point

-

Salut, ça veut dire énormément ! Il faut souffler dans le lecteur pour le nettoyer. vérifier la nappe qui relie ton lecteur de carte à la carte électronique de l'imprimante.1 point

-

Ah ah ^^ en effet, Alors oui je l'ai bien remis et rebrancher, mais en effet je n'ai pas re flashé le firmware, je pensais naïvement que ça fonctionnerait Je vais teste ça : Merci1 point

-

1 point

-

Merci beaucoup deamoncrack pour ton PDF, superbement bien fait et facile à comprendre.1 point

-

1 point

-

Salut, En passant sur le site eMotion Tech pour commander un nouveau bedfix, j'ai vu que les bielettes sont à priori à nouveau en stock : https://www.reprap-france.com/produit/1234568644-sachet-de-6-biellettes-predimensionnees-rotules-pleines @+ Math1 point

-

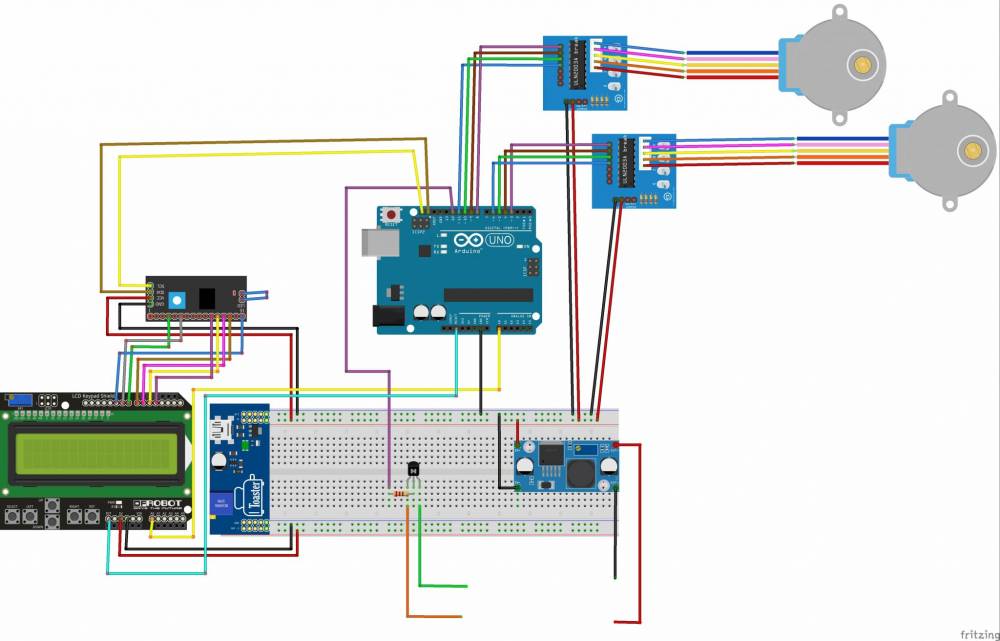

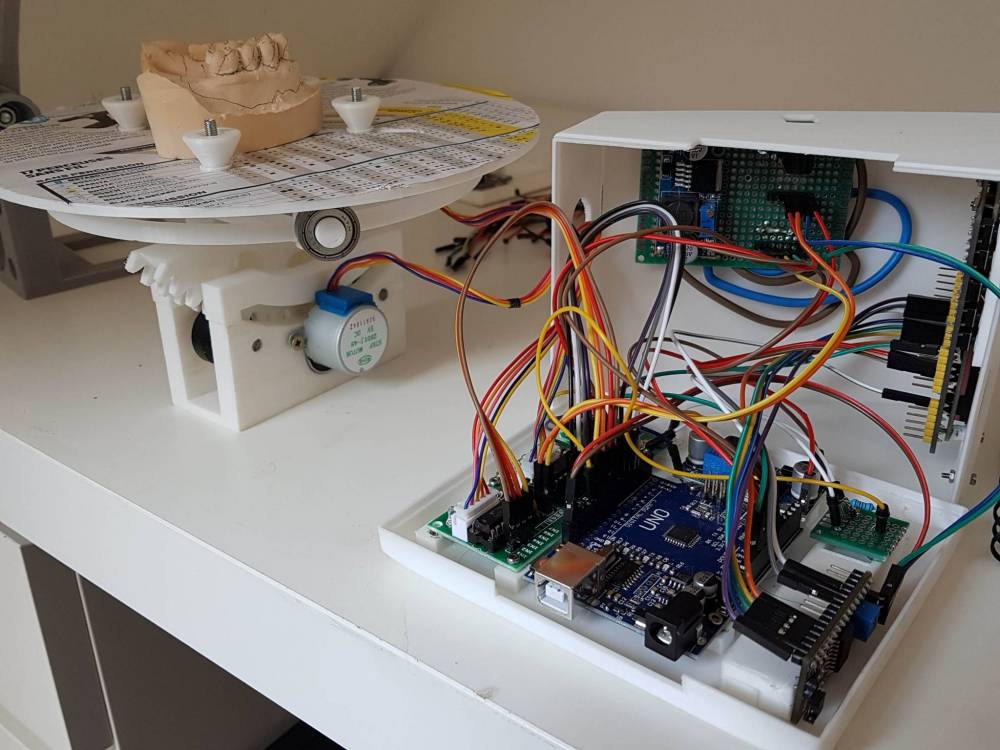

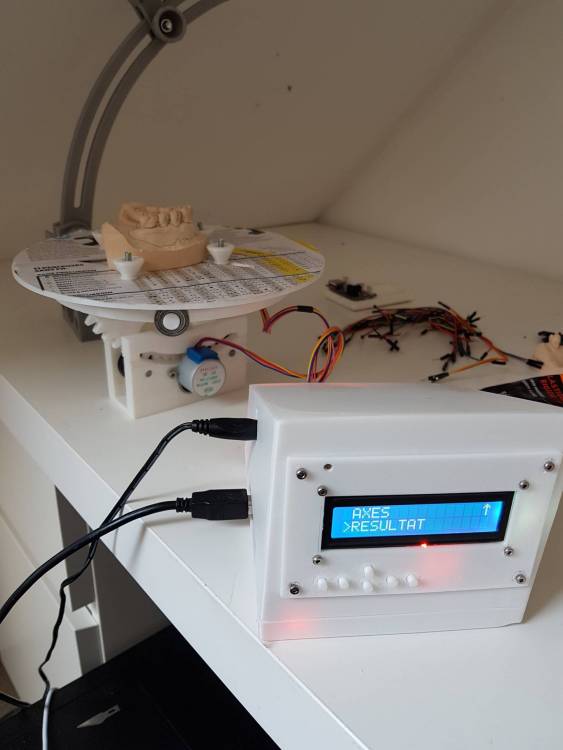

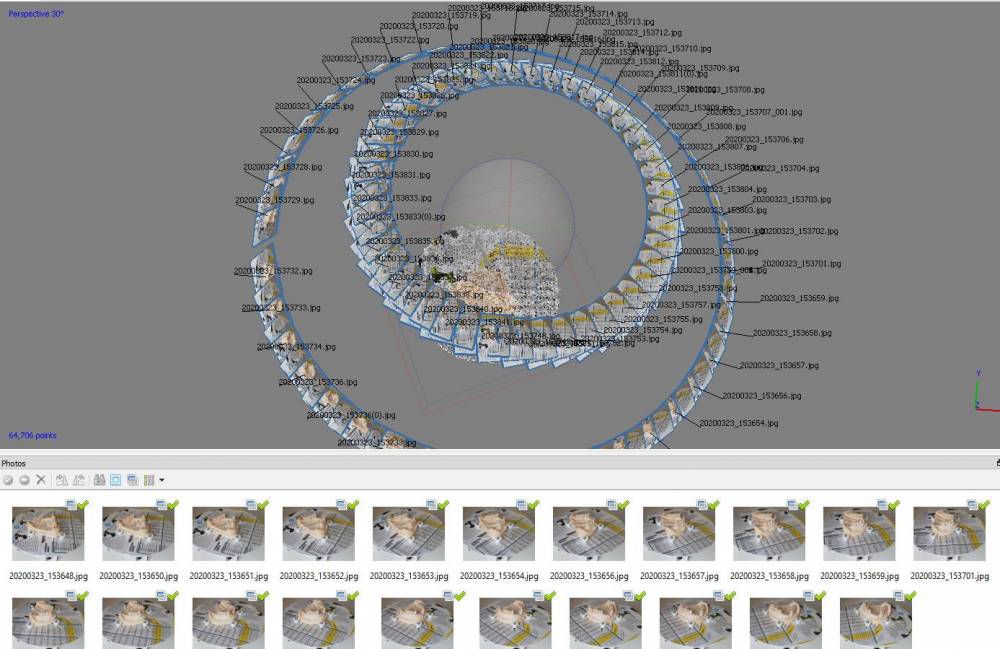

eh bien voila ,j'ai finalisé mon projet il reste quelques petits bugs sans trop de conséquences , la prise des photos n'est pas hyper synchrone , c'est peut être un problème de luminosité je vais peut être adjoindre une résistance photoélectrique pour calculer la luminosité ambiante . ps : il y a une petite erreur de connectique dans les dessins fritzing entre l lcd 1602IIc1 et le lcd keypad et j'ai rajouté une alim supplémentaire pour soulager l'arduino1 point

-

Pour aller dans marlin tu l'ouvre avec arduino après tu vas dans configuration.h tu vas à la fameuse ligne et la tu modifie la valeur Les valeurs des axes on dans cette ordres X. Y. Z. E1 point

-

En Chine ya eu 3200 morts "seulement " car même en temps normal ils portent un masque et les chinois ne se sert pas la mains pour dire bonjour. .. ce n'est pas du tout le cas dans les pays latin1 point

-

Salut et bienvenue pour modifier t'es valeurs des axes tu a deux méthode tu vas dans ton trancheur et tu vas dans le module pour L'EPROM la tu diminue ou augmente la valeur pour t'es axes l'autre tu vas dans ton marlin ou tu augmente ou diminue t'es valeurs dans configuration.h #define DEFAULT_AXIS_STEPS_PER_UNIT {78.7402,78.7402,200.0*8/3,760*1.1} // default steps per unit for Ultimaker1 point

-

1 point

-

Pour info, GueroLoco a fait un travail remarquable sur le Wifi pour imprimantes 3D. Il ne parle pas de la Anet, mais des pistes sont bien défrichées... Lui part d'un module ESP8266- 12F., et d'un boitier qu'il a lui meme imprimer. WIFI pour son imprimante à moins de 5$ !1 point

-

Merci. Mais tu n'as pas compris à quoi sert la rainure du dessus. Elle permet de mieux contrôler la longueur du tube à couper. Il faut engager le tube dans l'autre sens.0 points

-

@Tircown j'ai peut être bien raté une occasion de me taire. Mais depuis que j'utilise IceSL je perds de vue que tous les sclicers ne sont customisable à souhait.0 points

_supports.thumb.jpg.4958b9e1b629f371de1b10bc689e4e72.jpg)