Classement

Contenu populaire

Contenu avec la plus haute réputation dans 31/03/2020 Dans tous les contenus

-

C'est juste mais j'ai lu des médecins qui disaient que la mousse faut éviter sur ces visières à causes du nettoyage impossible face au coronavirus. Après il semble léger mais tu as raison je ne sais pas si c'est confortable au bout de plusieurs heures d'utilisation2 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

1 point

-

par exemple une Bigtreetech SKR 1.3 fait 85mm x 110mm par contre faut aussi acheter les drivers c'est bon ça peut se monter on peut c'est là que ça se complique... c'est pas insurmontable mais c'est pas réellement simple...1 point

-

ils à l'e-mail de support (d'ailleurs ils m'ont dit de venir sur ce sujet pour monter le 3dtouch comme de l'utilisateur ci-dessus) au début ils ne m'ont donné que l'hex de 0.3.2 puis je lui ai demandé la source les changements sont fondamentalement ces deux lignes un contrôle "plus large" de la température car certaines imprimantes parfois (même la mienne) n'ont jamais terminé le chauffage https://github.com/FrancYescO/Marlin1.1.9_LGT0.3.x_Alfawise_Ux0Pro/commit/857df7500411b2e3684ae76761b135e93d18f666#diff-8270513bcf2a548cd418cdfe123f27d3R345-R346 en fait c'est la première chose que j'ai fait (même si l'ancien fonctionne ...), en utilisant les câbles que le trianglelab m'a envoyés à la place de ceux que j'avais déjà passés dans le carton ondulé (que l'ancien vendeur m'a donné et ça se voit sont de mauvaise qualité) le capteur ne fonctionne toujours pas mais a un comportement différent: dès que j'essaie de déplacer la goupille il se met en alarme1 point

-

Salut a toi ! J'ai acheté la méga X dé qu'elle est sorti en précommande. La machine en elle même est très similaire au autres Méga en terme de qualité d'impression je pense. Il y a quelques réglages a affiné pour que ce soit vraiment propre mais avec des réglage de base. Pour la carte je ne saurais pas te dire mais au vue de la petite animation quand tu l'allume je dirais que c'est pas du 8bit Pour les vidéos tu as le 3d printing nerd qui a fait une vidéo sur le sujet. Et si jamais tu ne parles pas anglais et que tu n'as pas peur de saigner des yeux j'ai aussi une vidéo sur ma chaîne a ce sujet.1 point

-

Bonjour, Perso je tourne avec la carte SD 8Go d'origine. Ca suffit pour mes prints, de toutes façon je ne mets jamais plus de 5-6 fichiers en même temps sur la carte1 point

-

1 point

-

Salut, As tu re-reglé ton plateau ? Là, ça ressemble fortement à un manque d'accroche.1 point

-

Regarde du coté des roulettes du chariot, sur ma L4K Pro j'en avais une voilée qui faisait que le chariot était comme sur une tôle ondulée. Pourtant mon plateau était un miroir quasi plat. J'ai remplacé par la roulette défectueuse par une nouvelle du même type et depuis je n'ai plus de problème !1 point

-

Alors, j'ai un peu avancé aujourd'hui... Tout d'abord, j'ai refait entièrement le premier vantail : en fait il n'y a pas vraiment de faux aplomb sur ma structure, mais je me suis rendu compte que c'était mon panneau qui était complètement voilé ! J'avais pourtant collé en positionnant de grosses pièces de bois dégauchies pour presser uniformément, et à plat. Je ne sais pas où j'ai merdé... Donc, le nouveau vantail se présente beaucoup mieux. J'ai un angle de 165.5°. il faut donc que je fasse des biseaux à 82,75°. on mettra entre 82,5 et 83, on n'est pas non plus à une seconde d'angle près. J'affiche l'angle sur mon outil magique et je règle l'inclinaison de la lame Dans la petite fenêtre ronde, on voit qu'on est un peu au dessus de 80°. l'aiguille indique 2,7, donc l'angle est de 82,7°. Pour les angles obtus (qui apparaissent sur fond jaune dans la fenêtre) on mesure en fait l'angle aigu complémentaire pour faire 180°. On lit alors dans le sens anti-horaire, graduations en rouge. les 2 leviers servent à verrouiller le réglage de l'angle et la position de la règle mobile. Je scie 2 chutes de bois pour vérifier l'angle de l'assemblage Et c'est parti pour le sciage des panneaux. vérification qu'on est bien dans le bon sens Et zou ! Au tour du deuxième En place avec les charnières sommairement vissées Le vantail se replie à 180° Et je rabats le tout pour un accès maximum Me reste à cogiter comment fixer le 3° vantail pour ne pas gêner l'accès (l'écran de contrôle est fixé sur le panneau latéral à gauche). De toutes façons je n'ai plus assez de plexiglas, je vais faire un panneau provisoire pour voir ce que ça donne à l'usage, et ce qui sera le plus pratique. Pascal1 point

-

Pour le masque que je me suis imprimé pour moi : Un mouchoir en papier plié. Pour ceux que j'ai fabriqué : En toute franchise, dans les 6 masques que j'ai fabriqué, je ne sais que pour un : Elle a découpé dans de vieux masque chirurgicaux "périmés" dont les élastiques de maintient sont mort. Je l'ai découpé au niveau du passage du nez, pour qu'il ne gêne pas pour le port de lunettes de vue. Là... aussi... c'est parce que cela m'a été demandé, que j'ai fait cette modification. Moi aussi... ma première pensée aurait été de mettre un seul filtre en frontal... Mais on m'a demandé qu'il puisse au besoin de mettre 1 ou 2 "capsules" ou "cartouches" de filtration en fonction des besoins... Certains respirent plus (ou plus fort) que d'autres... m'a-t-on dit... L’exigence au niveau de la cartouche filtrante est qu'elle doit accepté des disque de coton "Demak'Up"... Voilà... Edit : Pour la conception du masque et des cartouches... j'en suis là : J'en suis à la phase de vérifier que tout s'emboite ou se visse... Ensuite... l'impression... de tout cela... une petite dizaines d'heures selon mes paramètres...1 point

-

Merci pour le conseil mais j'ai pas la possibilité de le faire, l'EEPROM n'est pas flashé et j'ai le Marlin d'origine mais tu m'as permis de trouver la commande G-Code J'ai donc recalibré l'extrudeur (et il y avait besoin, il envoyait 104mm pour 100mm demandé....) et trouvé un nouveau profil où j'arrive à ne plus avoir ses stries déjà. Je ne sais pas si c'est le cumul des 2 mais pour le moment ça marche1 point

-

J'ai fini la "tenue d'hiver" de ma MDR... Bon un peu tard mais je devrais maintenant atteindre les 60°C que je voulais pour l'ABS et le PC. Les coques sont faites dans des plaques de polystyrène extrudé (Dépron®) de 9mm... thermoformées évidement ^^ Et maintenu par des aimants. Bon c'était moins simple que pour le verre organique mais le rendu est correcte. Reste à tester (et découvrir les nouveaux soucis induits par cette température de fonctionnement).1 point

-

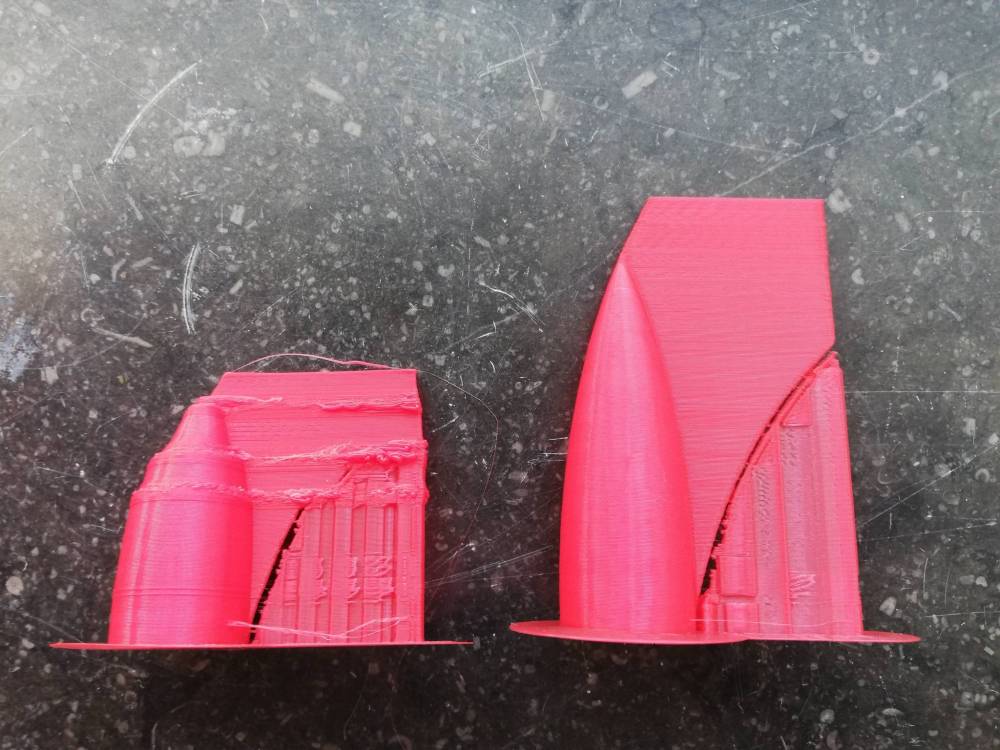

En fait, j'avais téléchargé le fichier sketchup présent sur le lien et j'avais exporté le stl depuis ce programme. J'ai essayé de paufiner le coulissage sur le Z, ça a donné la pièce de gauche ... Ensuite, j'ai repaufiné et utilisé le fichier stl disponible sur thigiverse, et ça a donné la pièce de droite, enfin nickel1 point

-

5 mm d'épaisseur sur le front, j'ai peur qu'au bout d'un moment ça devienne très inconfortable, j'utilise souvent un casque de soudure, le serre tête fait 3cm avec de la mousse bin même la au bout de plusieurs heures faut faire une pause car mal au crâne alors avec 5mm sans mousse même si c'est pas le même poids ça doit pas être très confortable....1 point

-

Ne cherchez plus ! J'ai trouvé : dans Pronterface/Settings/Options il faut cocher les cases RPC Server et DTR, et décocher TCP streaming mode. Ne me demandez pas à quoi cela correspond. Thierry1 point

-

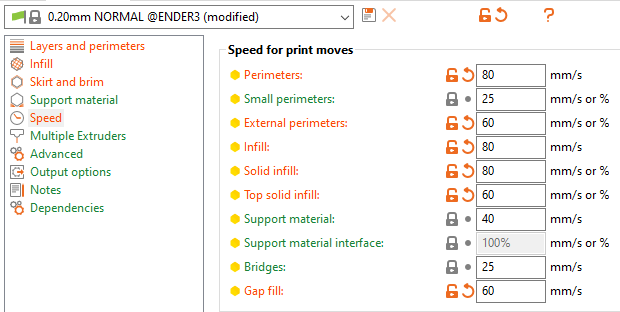

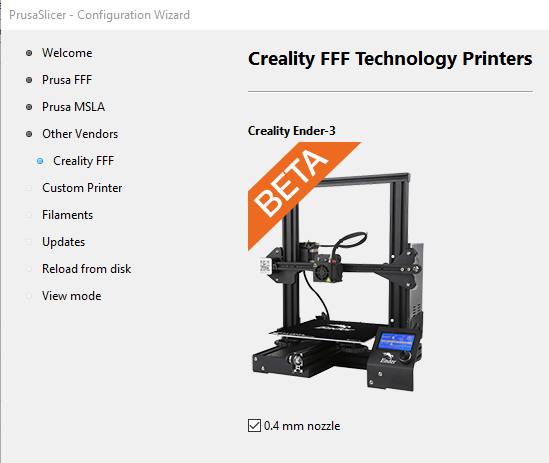

Si tu as PrusaSlicer, une version pas trop vieille, le profil est dans le Configuration Wizard. Je suis partis du profil par défaut 0.20mm NORMAL @ENDER3 et j'ai modifié : Layer Height 0.25mm Perimeters 3 Infill 30% Skirt height 1 Et les vitesses, voir photo C'est assez conservateur je trouve, quand je regarde la machine tourner (CR-10).1 point

-

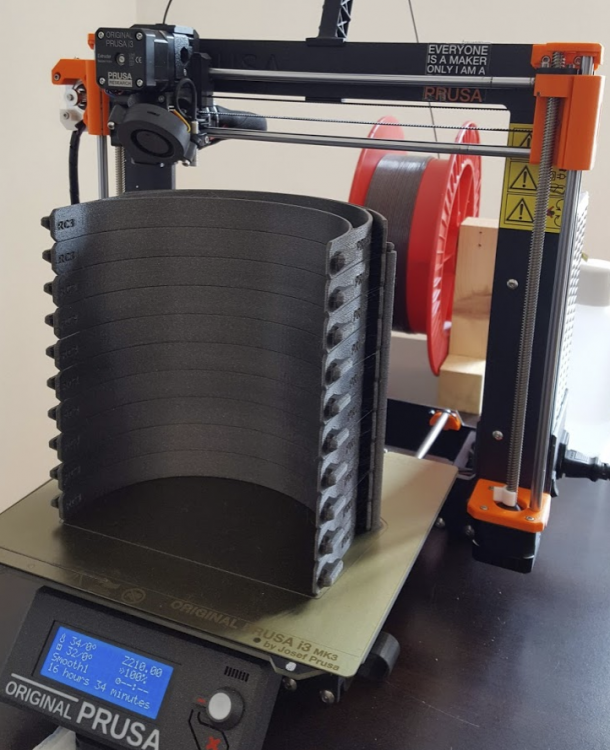

Tant qu'on est dans les STL Je poste ici ma version du stacking des Prusa Shield RC3 par 10, validé par mes soins : J'ai un peu de barbe à papa car j'ai poussé la température pour avoir un bon débit et une bonne adhésion des couches. Le dégrappage se fait avec 2 doigts, exactement comme le design d'origne. J'ai ajouté 2-3 points d'ancrage entre les tranches pour éviter d'avoir des fils qui partent tout droit au lieu de suivre les arcs, c'est au poil. 16h30 pour la tour. Prusa Shield RC3 Stack v3.zip(J'ai zippé car le STL fait 16Mo) J'aimerai poster le .f3d mais je n'ai rien trouvé d'autre que le .f3z, quelqu'un connait (licence personnelle) ? C'est un design paramétrique, il suffit d'indiquer le nombre qu'on veut (>1) dans la variable. J'ai utilisé le même fichier pour générer mon stacking de 19 pour la CR-10. 50% de gain c'est beaucoup. Ma boite nous a imposé la semaine de congés, on était en télétravail avant, et on y retournera après. Finalement ça tombe bien, vu l'activité que j'ai en ce moment...1 point

-

Salut ! @Yo' sache que ton masque est magnifique ! Sache... qu'il sert actuellement à plusieurs personnes travaillant pour un hôpital ainsi que du personnel enseignant en ce moment même. J'essaie de mettre la main à pâte... et donner un coup de main... et 3 de ces personnes, à qui j'ai imprimé et donné ton masque, m'ont fait part de quelques avis sur ton masque. Et donc... on m'a simplement posé les questions : "Il serait pas possible de faire des capsules qui viendraient se visser dessus ?" "Serait-il possible de faire en sorte que ces capsules soit elles mêmes lavable et démontable pour retirer le matériau filtrant ?" Mon cerveau n'a fait qu'un tour : Je poste ici le fichier stl du masque en question : Covid_Mask_Capsule_v2.stl C'est une version "provisoire"... Là je m'attaque à faire les capsules en questions... Si vous avez des critiques (constructives), des remarques ou tout autres choses... n'hésitez pas...1 point

-

1 point

-

Si la machine est correctement câblée électriquement il n'y a pas de raison. Et ça évite d'avoir 10/15A qui se balade dans les fils et des connectiques douteuses le tout alimenté par des alimentations tout autant douteuses. A titre d'exemple : 12V 100W : 8A 24V 100W : 4A 220V 100W : 0.5A D'ailleurs 220V, c'est 230V +/-5% et ça tend à finir à 240V (diminution des pertes par effet joule). Un bon SSR qui répond à de vraies normes industriels (pas une merde chinoise), des tresses de masse pour la terre sur une bonne installation électrique et roule.1 point

-

En effet la rétractation fait perdre du temps, surtout si elle est longue (12mm ça me parait excessif, même pour un long bowden, mais je ne connais pas cette machine). Du coup passer au dessus de la pièce sans rétracter peut s'avérer plus rapide que de rétracter et aller tout droit. Si tu veux aller plus vite, coupe tout droit, et désactive la rétractation, ou alors fais la plus courte et plus rapide. Mais ça sera au prix de cheveux d'anges, un coup de décapeur et c'est réglé en beaucoup moins de temps que le temps perdu à rétracter. On est tellement à la recherche du rendement, que quand tout ça sera terminé, les impressions vont me paraître tellement lentes... EDIT: @Yo' la Longer LK4 Pro est un clone de la Ender 3 ? Si oui, je peux te préparer un G-Code pour Ender 3 tranché par PrusaSlicer avec des paramètres assez safe (celui que j'utilise sur ma CR-10) qui met 2h26.1 point

-

Hello, Je viens justement de commander une Genius chez GB la semaine dernière. C'est aussi ma toute première imprimante. J'ai reçu un avis d'expédition vendredi, qui dit qu'elle part d'Allemagne. Après pour la livraison, on verra...1 point

-

Ça je le lis partout, et pourtant j'ai encore pu acheter une bobine de fil étain-plomb à bricodépot au début de l'année. (Castolin rt3232 - point de fusion 183-190°C) Apparemment la "soudure etain-plomb" ne serait pas interdite pour les bricoleurs (qui ne sont exposés que de manière très sporadique). Par contre elle devient effectivement très difficile à trouver ! quelques pistes cependant : https://www.gotronic.fr/cat-fil-de-soudure-au-plomb-592.htm https://fr.rs-online.com/web/p/fils-a-souder/2551601/ https://www.manomano.fr/p/brasure-etain-plomb-4921075?model_id=4921076 https://fr.aliexpress.com/item/33053166285.html?src=google&src=google&albch=shopping&acnt=494-037-6276&isdl=y&slnk=&plac=&mtctp=&albbt=Google_7_shopping&aff_platform=google&aff_short_key=UneMJZVf&&albagn=888888&albcp=6459793138&albag=77316928277&trgt=743612850714&crea=fr33053166285&netw=u&device=c&albpg=743612850714&albpd=fr33053166285&gclid=Cj0KCQjwsYb0BRCOARIsAHbLPhEWq_PTV0ugIOAkG1ZI01dE2LCgiDcYBThyg92p15k-sX8tyM_o4YsaArFCEALw_wcB&gclsrc=aw.ds (attention avec le lien aliexpress : bobines de 10 mètres seulement). Pascal1 point

-

Hello, Beau déterrage De plus, le créateur du sujet n'est pas venu sur le forum depuis presque 2 ans1 point

-

Selon les sections c'est possible, achats/ventes par exemple mais généralement faut passer par un modo oui1 point

-

1 point

-

je te conseille fortement de basculer, ne serait-ce que parce que Marlin contient des sécurités que le firmware d'origine n'a pas (ce qui peut déclencher un incendie dans des cas extrêmes). Quand à la v2, elle est considérée comme stable, mais c'est une prise de tête monumentale pour la faire tenir sur une carte Anet (place en mémoire flash beaucoup plus limitée que sur les autres cartes).1 point

-

En combinant les scripts de post-processing ? Pour la même couche où tu veux changer le filament ajouter le script ChangeAtZ qui te permettra de modifier la température, la vitesse et autre paramètres mais pas la rétraction . Je n'ai jamais testé mais je ne vois pas pourquoi ça ne fonctionnerait pas. Fais un test avec un cube de calibration dont tu réduis la dimension du Z et reviens nous dire si ça a fonctionné ou pas.1 point

-

1 point

-

Impression en 0.15, pla grossiste3d noir et post traitement au dichlorométhane, dommage à certains endroit le pla et devenu blanc mais après recherche c'est de ma faute si il a trop de produit, ça fait des traces blanches en séchant d'après un tuto trouvé sur un autre forum. Je vais voir si avec une (ou des) autres couche cela peu partir sinon un petit coup de vernis devrais le faire. En tout cas le résultat est très lisse et brillant quant c'est bien appliqué, je l'ai fait au pinceau, j'ai pas le matos pour faire par vapeur ou trempage. J'ai remis une couche très fine et tout est brillant1 point

-

Bonjour, j'ai trouvé ce post dans un forum avec un petit utilitaire qui permet l'aperçu http://reify-3d.com/forum/viewtopic.php?t=861 Voila si cela peut être utile1 point

-

Il n'y a pas de questions bêtes (si tu te la pose, d'autre aussi se la pose) En fait, oui c'est ce qui à toujours été fait, tests <=> calculs, pour aboutir à quelques chose de cohérent lors des calculs sans avoir besoin de faire une batterie de test. Ici, nous avons un mode de fabrication qui ne génère pas de pièce homogène et dont les calculs sur un modèle issu du modeleur, ne reflètent pas facilement la réalité (surtout à cause du sens de fabrication et du mode remplissage). Alors l'idée pour avoir un modèle 3D plus proche de la réalité sur lequel on pourrait effectuer des calculs, serait d'avoir un volume issue du G-code.0 points

.thumb.png.4a060daa5b5d55d5351d5e9cc71157f5.png)

.thumb.png.2c50b01ac5ec877bc28876575ab93841.png)

.thumb.png.666be06862fa9fcdb49f85dbee4fd195.png)

.thumb.png.09566421a0a86af208120243ebf5e493.png)

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)