Classement

Contenu populaire

Contenu avec la plus haute réputation dans 16/06/2020 Dans tous les contenus

-

Derniers réglages et améliorations : usinage de nouveaux plots de centrage plus courts pour éviter des coincements lors du lâcher de la tête sur son dock. Test d'une disposition des docks identiques (même sens de parcage). Reste à déplacer les extrudeurs, faire le câblage de la deuxième tête, prévoir une fixation du câblage sur chacun des docks, imprimer un deuxième porte-outil pour e3d v6 (2 têtes e3d Volcano et 2 têtes e3d V6 pour couvrir tous les besoins). On peut même envisager de changer les têtes sur les docks en cours d'impression, car pour l'encombrement de l'Ender5 Pro, le montage en 2 têtes est confortable, 3 têtes serait à tester, mais ce serait assez limite. Il serait nécessaire dans ce cas, d'abandonner la MKS SGEN-L pour revenir à la SKR Pro 1.1 ! J'attends la livraison des profilés de SystéAI qui sont dans les longueurs finales. Je garderai mes profilés de PC-CNC en 750mm pour d'autres occasions ! J'avance tranquillement... Et la CR10 sur laquelle j'imprime mes pièces modifiées, s'améliore d'impression en impression ! Les (très) légers décalages en Z s'estompent et ça m'arrange bien. Mais, pas de regret, la facilité pour gérer les têtes utilisées sur la Ender 5 n'a rien à voir avec la double tête basculante de la CR10, qu'il faut démonter pour changer une tête ! Il faudra également que je prévois un autre support pour ventilateur 6015, l'unique 5015 est peut-être un peu limite, et comme le système de refroidissement de couche est en 3 parties (la sortie réglable, la cheminée intermédiaire et la partie haute, supportant le ventilateur et permettant la fixation de l'ensemble sur le chariot X. Chaque porte-outil n'embarque que son ventilateur de corps.3 points

-

Déjà commencer par se documenter et faire des recherches se serait bien . Lis également le tuto de superpat épinglé en page d'accueil. Là tu as un problème soit avec l'extrudeur soit avec la buse/PTFE (voir procédure Titi épinglé en page d'accueil) soit les 2. (là il faudrait nous poster des photos de ton extrudeur et de ta tête voir si tout est bien monté.2 points

-

jamais je ne ferais confiance aux petits mosfets dotés de dissipateurs anorexiques qu'ils utilisent.2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Alors je peux sans doute apporter ma pierre à l'édifice Il se trouve que j'ai acheté le fameux wash&cure, et en vrai... ben c'est pas si terrible, je m'explique : - la partie wash, je l'ai rapidement remplacée par un bain à ultrason à 30balles et du resinaway (je n'utilise pas d'IPA) Pourquoi ne plus l'utiliser me direz-vous, et bien tout simplement parce que ça lave pas très bien, enfin pour être précis, si on ne met pas 2 litres de produit dans la cuve, le "vortex" n'est pas assez fort et il reste des tonnes d'imperfections, surtout si vous utilisez de l'IPA, avec le resinaway c'est mieux mais le prix est dissuasif (le resinaway c'est cher...) - il reste la partie cure, c'est pas mal, pour l'instant je n'ai que ça et c'est presque rigolo de regarder la pièce tourner pendant.. 6minutes, puis on presse le bouton et on est reparti pour 6minutes, j'aurais bien aimé qu'on puisse mettre plus longtemps. Si vous voulez fabriquer une version de la partie "Wash", vous embêtez pas trop à chercher des solutions compliquées, un agitateur magnétique de laboratoire vaut dans les 40 euros, ou un bac à ultrason "de base" environ dans la même gamme de prix. Si vous voulez rester dans le DIY (ce que je comprends tellement ), vous pouvez tout de même acheter les agitateurs recouverts de téflon (du genre ça https://www.amazon.fr/Agitateur-octogonale-Magnéton-Mélangeur-magnétique/dp/B01MTN9TXE ) et bricoler un moteur électrique avec un aimant pour le placer sous le bocal (attention à bien équilibrer la rotation sinon ça va vibrer et/ou casser) avec un petit potard pour la vitesse de rotation.1 point

-

Merci à tous ! J'essaierais tout ceci très prochainement... Depuis... j'ai eût quelques soucis/problèmes avec la structure (en profilé) du couvercle... Toutes les pièces d'assemblage que j'avais prévu au préalable cassent les unes après les autres... il faut avouer que le couvercle pèse son poids... 16 heures d'impressions qui partent à la poubelle... 3 choix possible : 1. Retourner à la planche à dessin et réimprimer des nouvelles pièces renforcées. 2. Essayer d'imprimer les pièces qui ont cassés dans un autre sens/position, pour qu'elle puisse mieux supporter la contrainte exercer sur elles. 3. Ajouter de nouvelles pièces pour "renforcer" l'ensemble et/ou opter pour des pièces en métal (acheté sur Ali) C'est là que j'adore le plaisir de passer du temps à "personnaliser" et bricoler/améliorer son imprimante... Mais je note pour une prochaine fois : C'est chiant et laborieux de couper du plexiglass avec un cutter. Certes la découpe est propre... mais "Oh mon dieu", dans la vidéo, le gars dans la vidéo fait cela en 2 minutes... moi il m'a fallût 3 heures (ok j'ai été interrompût plusieurs fois) pour découper et faires les finitions sur les 2 plus petites plaques de plexi... mais tout de même... Heureusement que les 5 prochaines arriveront déjà à la bonne dimensions. Et... je dois encore réfléchir sur le type de charnière que je vais poser sur les 2 portes : charnière collé ? charnière percer ? charniere à glissière/autobloquante ? PS : Hip hip hourra ! Ma Geeetech A10 va pouvoir revivre/réimprimer de nouveau ! J'ai enfin reçu la nouvelle tête (après des semaines d'attentes - Livraison sous 15 jours initialement, cela à pris 1 mois) ! C'est parti pour une séance "démontage" et "remontage".1 point

-

@Bosco2509 Compiler un Marlin, tu sais faire, c'est pareil que pour ton ex-CR10. Les fichiers de configurations pour la E5+ sont disponibles pour le Marlin 2.0.5.3 : https://github.com/MarlinFirmware/Configurations/tree/import-2.0.x/config/examples/Creality/Ender-5_Plus Tu peux aussi ajouter dans ton gcode de démarrage du trancheur un M92 E140 (ça fonctionnera tout aussi bien) par contre cette modification de sera réalisée que pour les prochaines pièces tranchées. Sinon un fichier gcode (que tu nommes comme tu veux) contenant ces quelques lignes :1 point

-

@Maeke, je suis déjà sous Marlin, je le précisait dans mon post initial. Et heureusement d'ailleurs, j'ai déjà eu des soucis avec le connecteur élec du plateau chauffant et ça s'est coupé tout seul au bout d'un moment... Question débile: Pour un Mosfet grillé, le risque de court-circuit est il également présent quand c'est un Mosfet déporté?1 point

-

Elle est là Commandée le 8 livrée le 15 ! Après une petite frayeur au déballage (une petite vis dans le carton ... après vérification elle venait de la fixation de la noix sur la vis de gauche) Vérification de toute la visserie et montage. (ras) Réglage du bed sans soucis ! Premier test en cours ... semble bien débuter ! Je crois qu'avec votre aide et vos conseils je vais passer un bon moment avec ce "beau jouet" pour retraité et autres. Bonne journée à Tous1 point

-

bref on mets un mosfet (ou deux bien que là ce ne soit pas si utile) pour éviter de flinguer une carte (dommage de remplacer la carte juste pour UN composant). Et perso je le conseillerait sur toutes les cartes, surtout les chinoises (ils ont tendance à utiliser les composants et connecteurs aux limites extrêmes de leurs tolérances ce qui raccourcit leur durée de vie). PS; l'exemple le plus flagrant de cette utilisation aux limites des tolérance est le connecteur du plateau, il font passer un courant atteignant jusqu'à 12A sur un connecteur prévu pour 10A MAX.1 point

-

1 point

-

bon alors, si, la carte anet a bel et bien des mosfet, mais ils grillent facilement et peuvent se court-circuiter, c'est pour ça qu'un mosfet externe est conseillé, le plateau "tirant" facilement 12A (bien plus facile et bon marché de remplacer un mosfet externe qu'une carte mère). Et, deuxième préjugé, la dernière version de la carte anet, la 1.7, A BEL ET BIEN un fusible.1 point

-

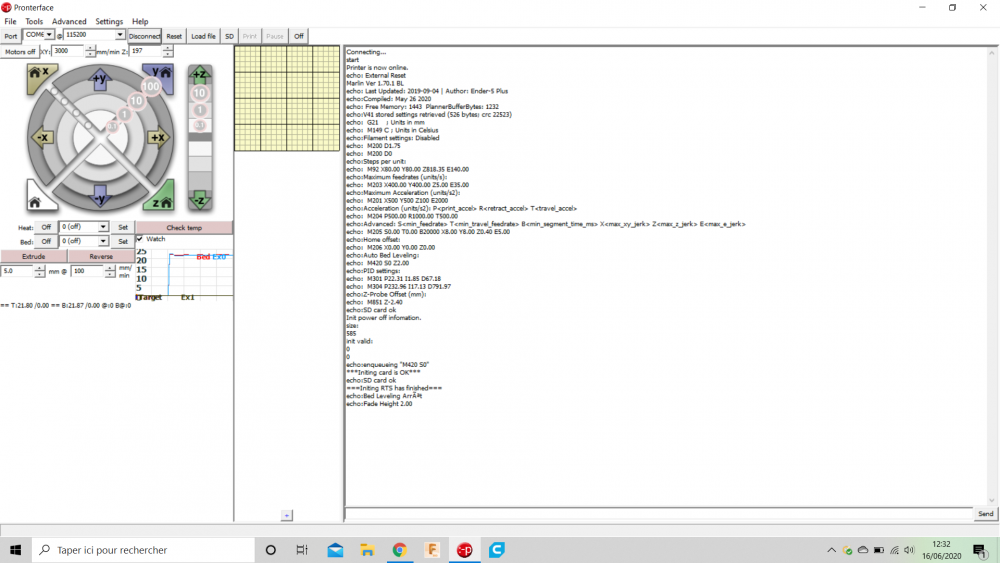

@Bosco2509 tu n'as pas besoin de mettre les mains dans le cambouis tu télécharge pronterface tu connectes ta machine et tu as ceci ensuite tu fais un copier/coller de la ligne M92 ; dans la ligne du bas tu modifie le parametre E140 ( pour moi ) tu fais entrée ; puis M500 et ensuite M503 pour vérifier que ta valeur a bien été enregistrée voila c'est tout simple slts1 point

-

1 point

-

D'abord, tu aurais pu créer les 4 arrondis dans un seul Fillet. Ou mieux, créer tes arrondis dans ton sketch. Sinon, tu as certainement sélectionné Pad et non Fillet003 pour faire ton export en STL. J'ai bon ?1 point

-

Le .hex est le fichier a importé dans l'imprimante il est le résultat de la compilation du marlin donc lui n'est pas modifiable . Il va te falloir mettre les mains dans le cambouis en téléchargeant un marlin de base et le modifier à ta convenance ou trouver un marlin que quelqu'un a modifier qui correspond exactement a tes convenances et à ton imprimante1 point

-

Ça c'est sûr, on en est à la 0.18. Ensuite vous êtes terrible quand vous posez vos problèmes : pas de fichier freecad en ligne... comment veux-tu qu'on puisse explorer ton problème ?1 point

-

J'ai préparé les configurations pour le Marlin le plus récent (bugfix-2.0.x). https://github.com/MarlinFirmware/Configurations/tree/bugfix-2.0.x/config/examples/Creality/CR-10%20V21 point

-

J'avais commandée du pla soie chez eux très beau et facile à imprimer1 point

-

Grossiste3d et pour l'instant j'ai aucun souci quelque soit la couleur1 point

-

On n'est pas non plus en terrain inconnu! C'est la même technologie, le même constructeur, la même machine que les prototype avec des amméliorations, bref, une grosse mars pro...en plus grand et en mieux1 point

-

Bonjour, Est-ce que la tige filetée ne possède pas de point dur où bien une petite cochonnerie bien localisée qui "soulèverait" un peu l'écrou à son passage ? Le système vis écrou possède un peu de jeu axial certes faible mais du même ordre que certaines épaisseurs de couche. Ce jeu n'influe pas en fonctionnement car le poids de l'extrudeur et de son axe pousse toujours vers le bas. Ce jeu est donc toujours rattrapé dans le même sens. Cependant une petite cochonnerie sur le filet de l'ordre de ce jeu ne bloque pas mais peut soulever légèrement l'écrou à son passage. Petite remarque, le jeu vertical entre axe moteur et tige filetée dans l'accouplement me semble nuisible à la précision. Selon le type il peut ressembler à une ressort. Soulever la tige par un ressort c'est se rendre tributaire de l’écrasement de celui ci . Si cet écrasement est constant, pas de soucis, mais le passage d'un point dur écrasera un peu plus le ressort qui se redétendra une fois passé. Mieux vaut que cette tige soit en appui sur quelque chose de rigide axialement, l'axe moteur. Bon ce ne sont que quelques réflexions pour faire avancer le schimli, schimimi ...1 point

-

Bonjour, Dans cette nouvelle version de marlin, l'option de menu sélectionnée (sur une Ender-3) est simplement entourée de 2 traits en haut/bas de la ligne en question. Sauriez-vous me dire comment revenir à l'ancien rendu qui "inversait" la ligne sur laquelle on se trouve ?0 points

-

Bonne chance. J'ai eu la même démarche que toi, mais avec une Pro C. J'imaginais faire le bonheur d'un printeur fauché , que dalle. Personne en a voulu. J'ai fini par la rééquiper avec du matos de récup et je l'ai offerte à mon fablab. Depuis, elle tourne tous les jours.0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)