Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/06/2020 Dans tous les contenus

-

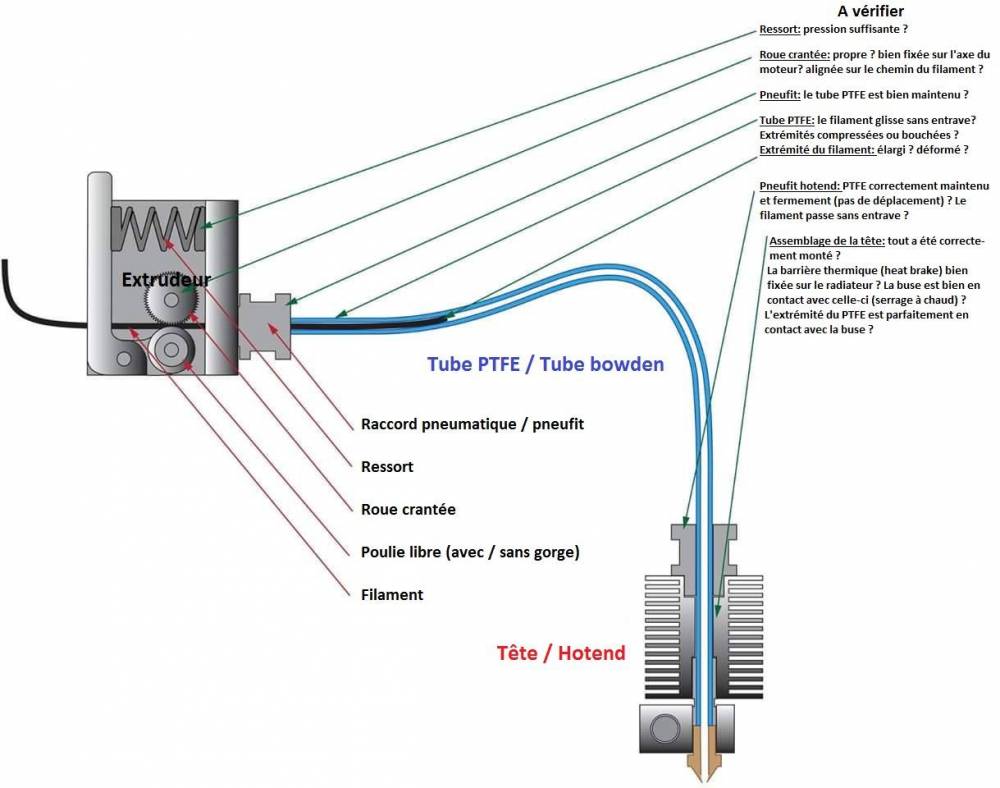

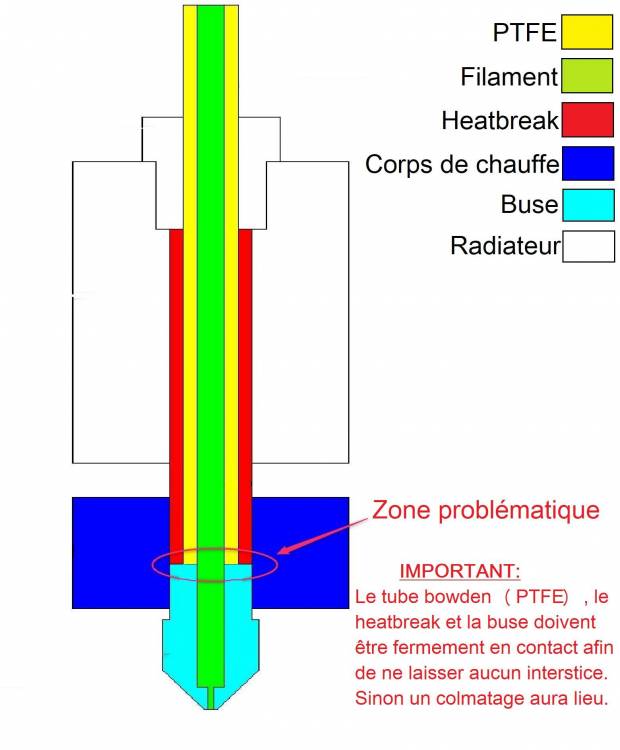

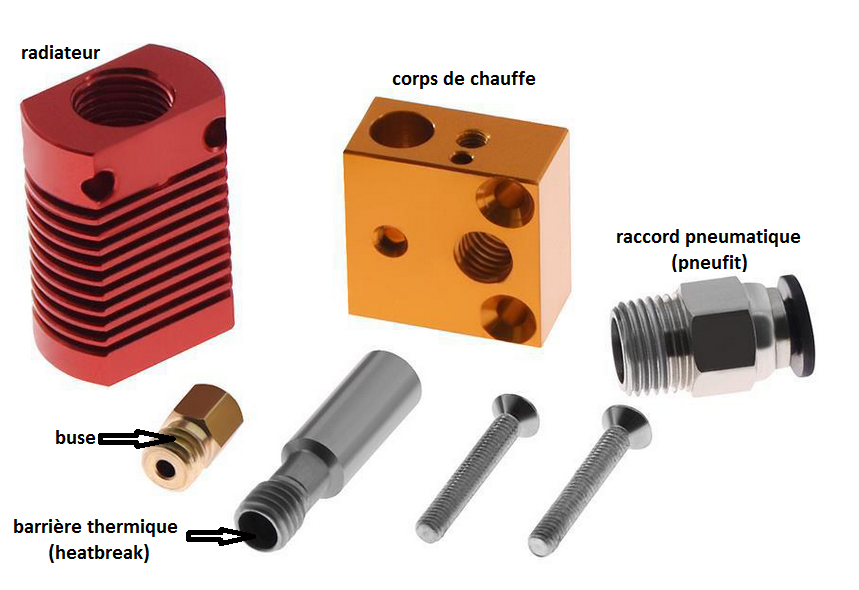

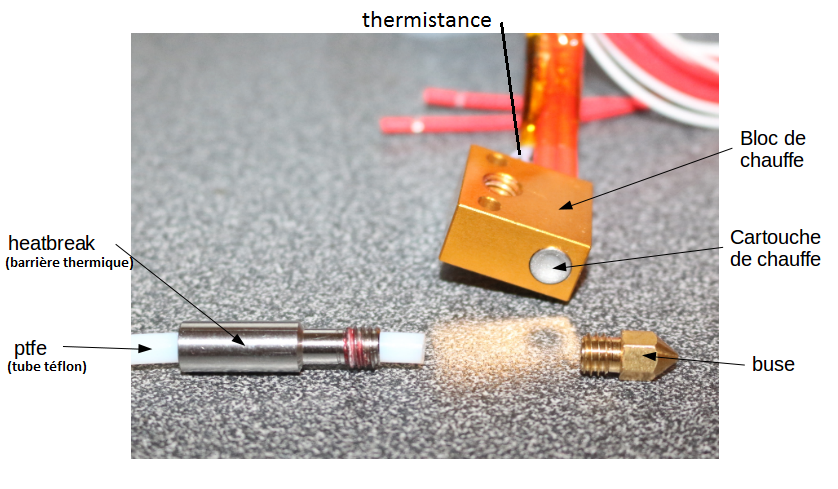

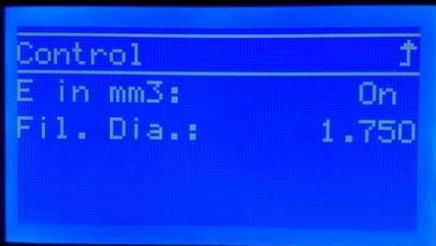

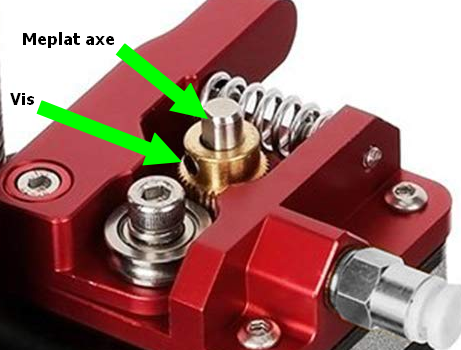

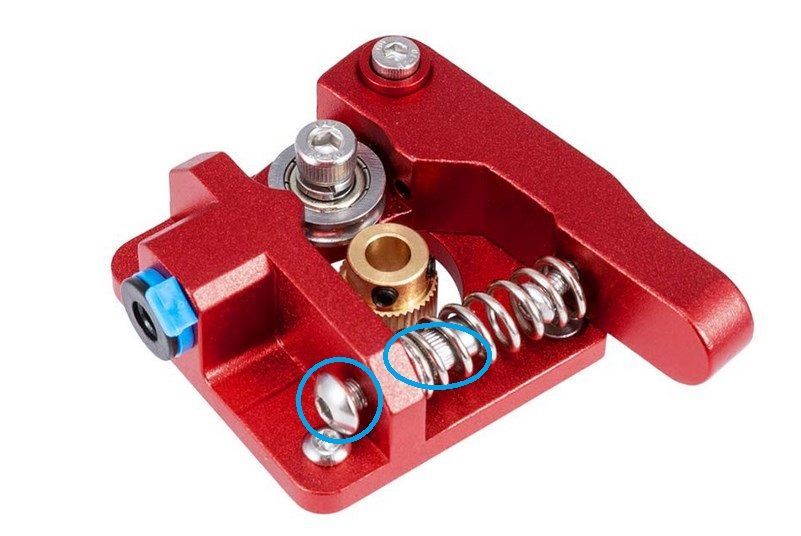

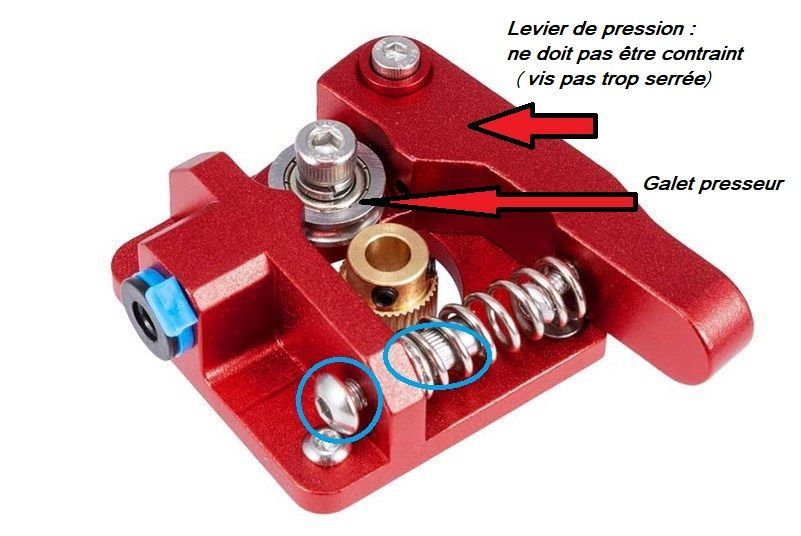

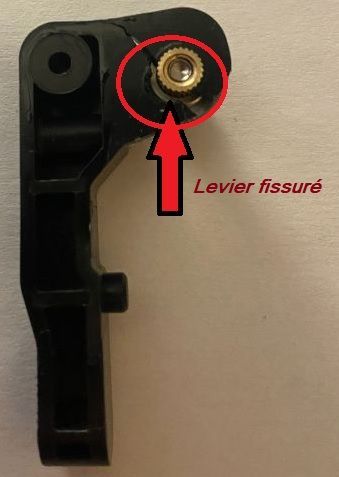

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :6 points

-

2 points

-

2 points

-

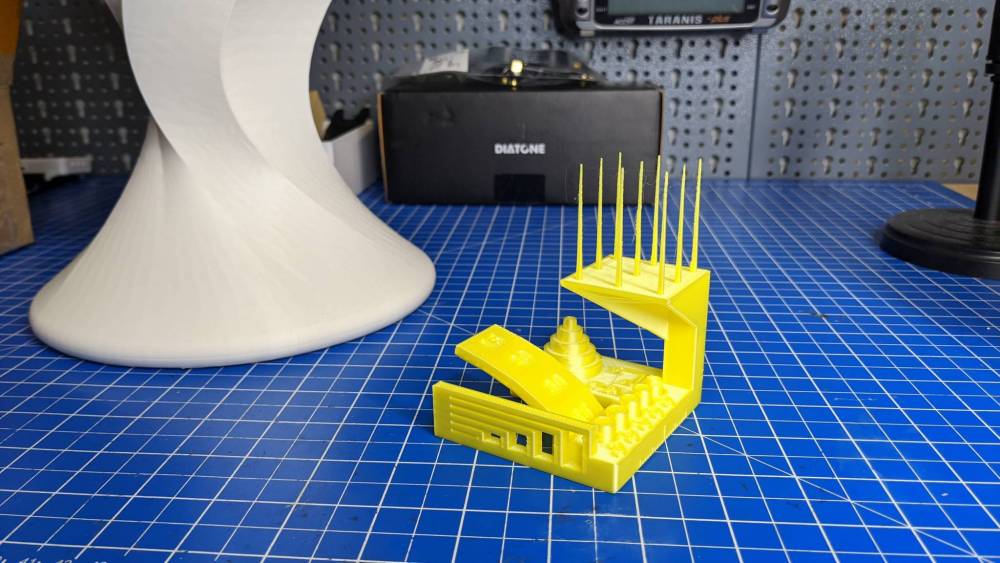

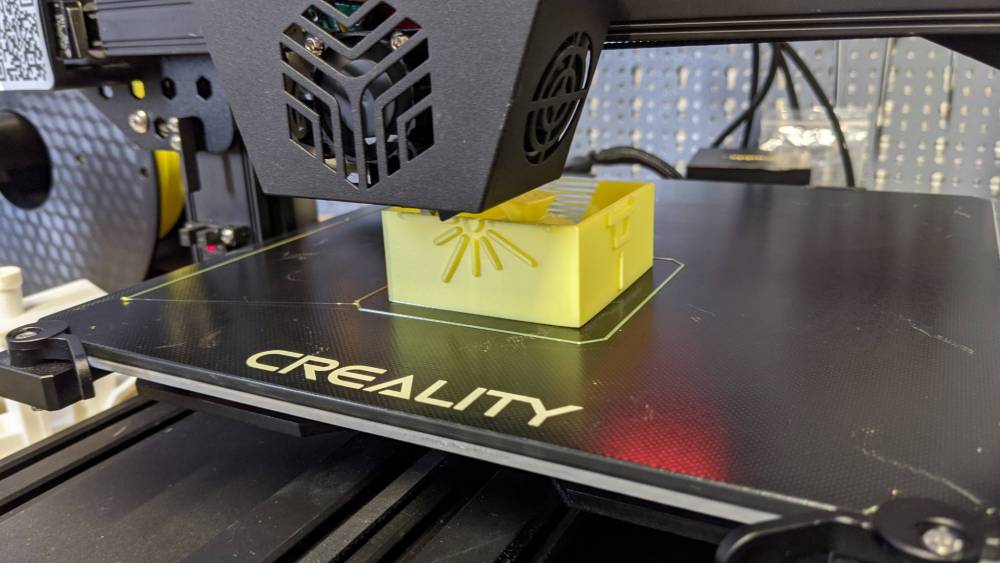

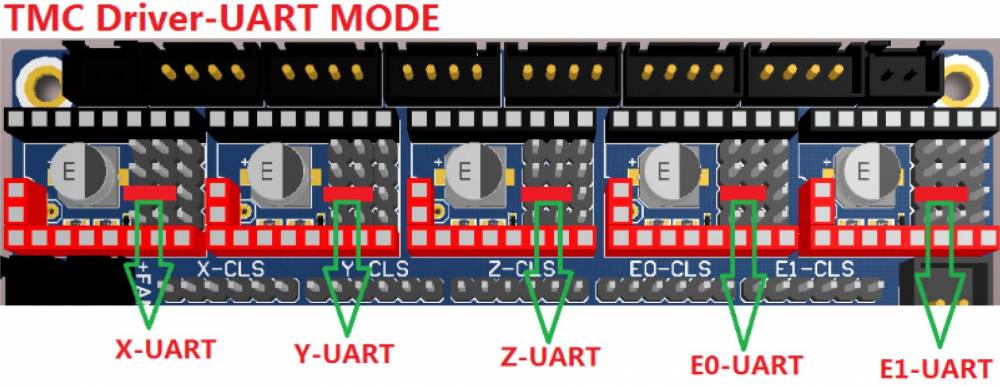

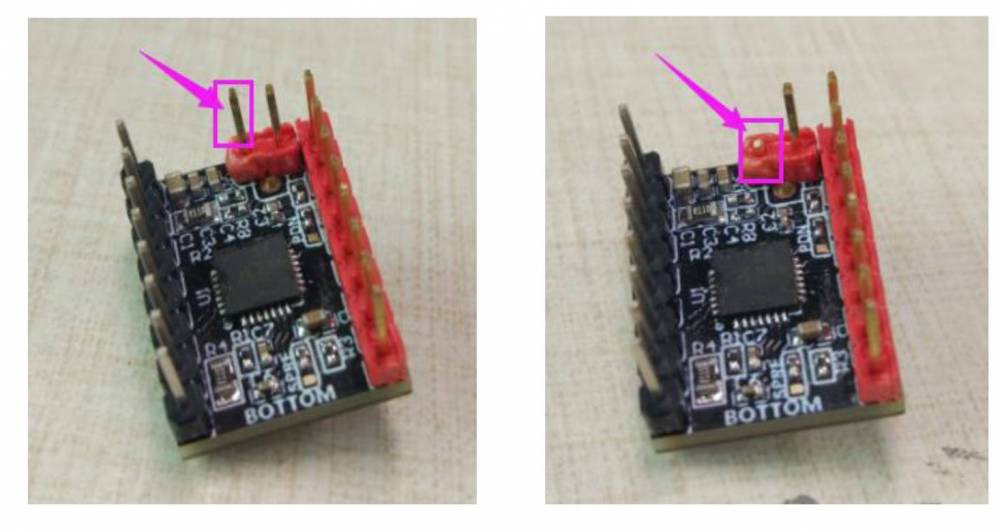

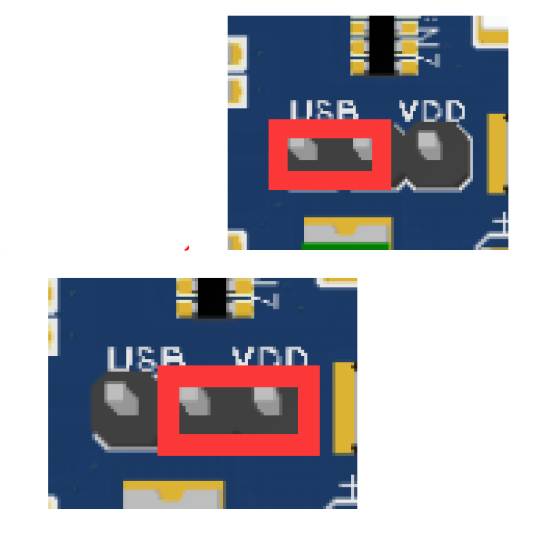

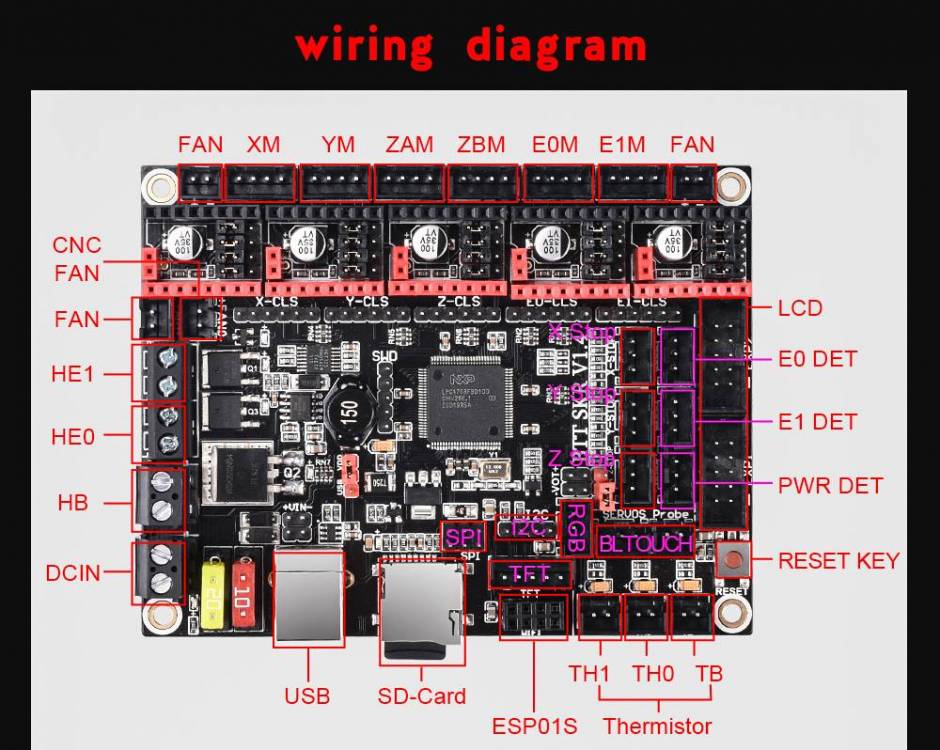

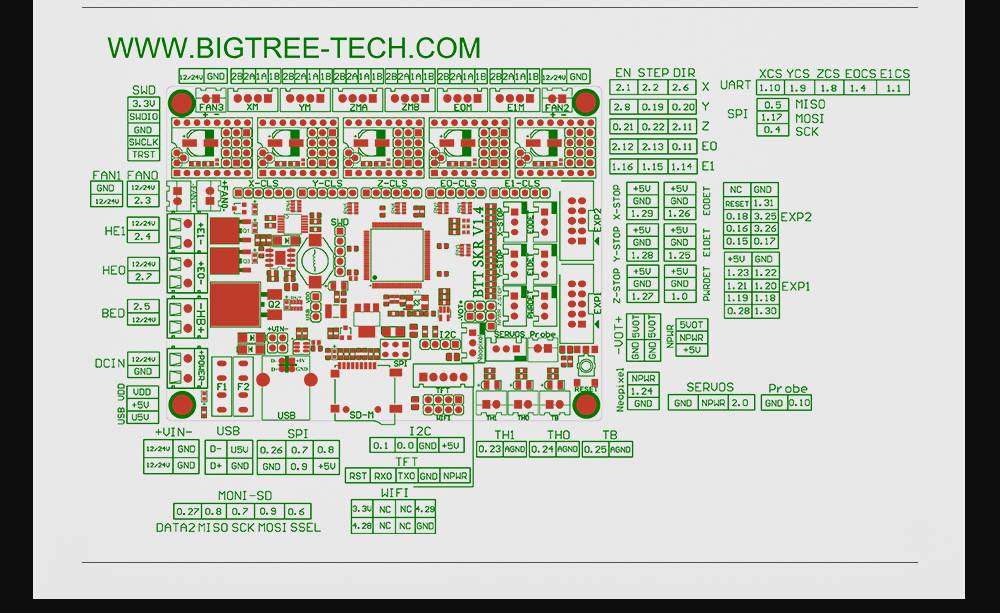

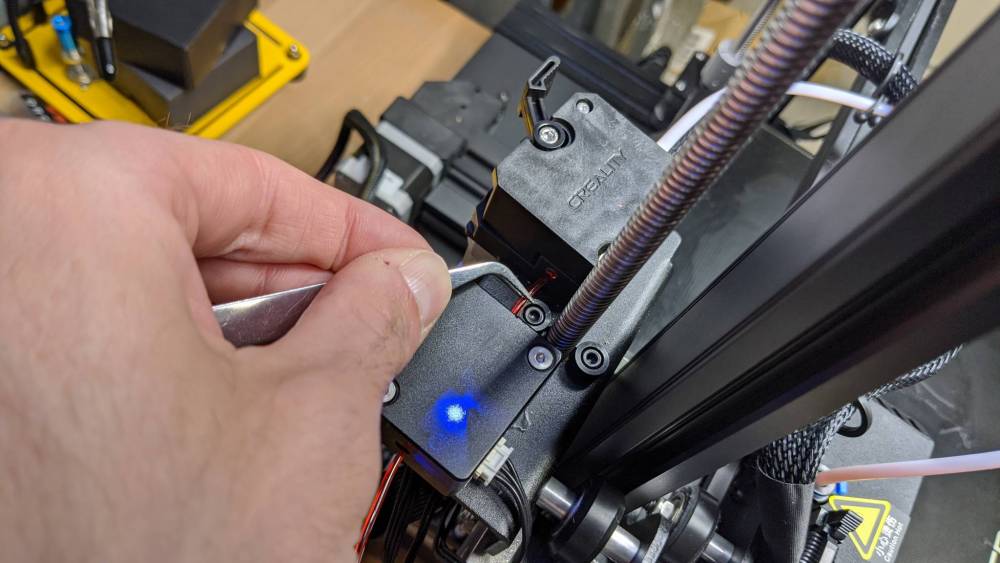

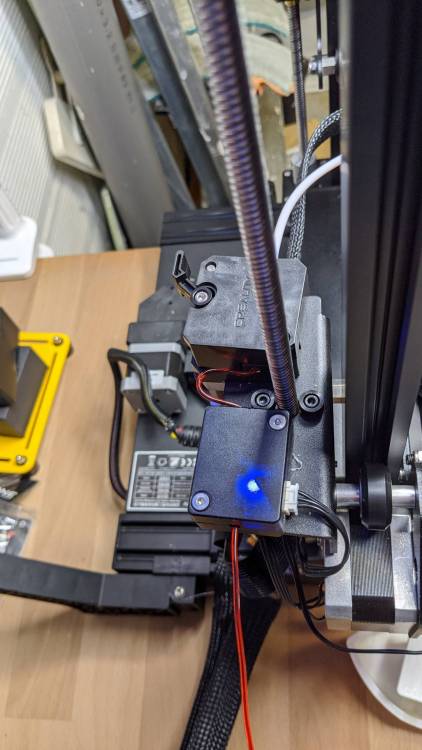

Bonjour à tous, Comme demandé dans le tuto concernant le montage d'un BL-TOUCH sur Alfawise U30 Pro, je viens vous faire un tuto sur le montage d'une SKR 1.4 TURBO sur cette imprimante. NOTA : Le firmware marlin disponible ci-dessous est prévu pour la configuration suivante : U30 Pro, Bl-Touch, Extrudeur BMG clone, Capteur de fin de filament, FANG HERO ME et E3Dv6 Clone. Libre à vous de modifier le firmware en fonction de votre configuration. Ps : Mon firmware risque d'avoir les moteurs tournant en sens inverse du vôtre, vous avez juste a modifier les lignes suivantes et compiler. Origine : 1059 #define INVERT_X_DIR true 1060 #define INVERT_Y_DIR false 1061 #define INVERT_Z_DIR true Modifiées: 1059 #define INVERT_X_DIR false 1060 #define INVERT_Y_DIR true 1061 #define INVERT_Z_DIR false Matériel nécessaire : - Un kit BIGTREETECH SKR 1.4 TURBO + TFT35 + TMC2209 ICI (65€ environs le kit) - Un boitier pour SKR 1.3 ou 1.4 imprimé ICI - Un boitier pour TFT35 imprimé ICI (THINGIVERSE) ou ICI (modélisé personnellement pour passer sous le cadre de l'imprimante) - Quelques vis de 3mm de diamètre - Des connecteur JST femelle 3 trous X3 - Un firmware MARLIN 2.0.5.3 ICI (Mon google drive) - Un firmware pour le TFT35 ICI - Une bonne dose de courage. Préparation : Avant de commencer le montage, assurez-vous d'avoir imprimé tout les fichiers pour monter votre carte mère et écran et d'avoir retiré le filament de l'imprimante Installation : 1°) Débranchez l'alimentation du secteur. 2°) Allongez l'imprimante sur le flanc droit de façon à avoir accès à la carte mère. 3°) Retirez le capot de protection d'origine 4°) Débranchez tous les câbles pour pouvoir retirer la carte mère d'origine. 5°) Placez les cavaliers sur la SKR en mode UART 5°) Installez les TMC2209 sur la SKR en ayant bien pris soin de couper la tige comme sur la photo pour être en UART. 6°) Changer le cavalier d'alimentation sur le VDD 7°) Installer votre SKR dans le boitier imprimé. 8°) Branchez dans un premier temps le 24V sur DCIN en respectant les polarités et testez le bon fonctionnement de la carte mère. 9°) Si C'est OK et que vous avez bien de le voyant rouge, débranchez électriquement l'imprimante !!!! 10°) ATTENTION ETAPE IMPORTANTE !!!!! PAUSE BIERE 11°) Branchez le bed sur HB(Gros fils rouge sans connecteurs) ne vous inquiétez pas il n'y a pas de polarité. 12°) Branchez la hotend HE0 (Petits fils rouge sans connecteurs ) ne vous inquiétez pas il n'y a pas de polarité. 13°) Branchez vos moteur sur les emplacement prévu. (Info : Z = ZAM et E = E0M) 14°) Nous allons avoir besoin du plan suivant pour pouvoir continuer et comprendre le pourquoi du comment de certains changement : 15°) Avant de brancher les endstops je doit vous expliquer pourquoi il va falloir les changer de connecteurs : Tout d'abord comme vous pouvez le voir, à l'état actuelle des choses, sur la carte mère d'origine, nous sommes en connecteurs JST double ... Or sur la SKR c'est des connecteurs triple. De plus sur la SKR le signal et le GND sont inversés par rapport à notre CM d'origine. Donc pour faire quelques chose de propre, je préfère vous faire changer de connecteurs. Pour ce faire voici comment faire et ce sur les trois endstop que nous allons brancher (X, Y et E (Capteur de fin de filament)). Ceci est la configuration d'origine. Faite bien attention aux dessins présent sur les câble car c'est eux qui donnent leur utilité : Les traits = Signal Les points = GND Et voici comme les placer sur le connecteur triple : 16°) Une fois que tout vos endstop ont été modifiés, vous pouvez les brancher. 17°) Maintenant nous allons brancher le BL-TOUCH, ce dernier va sur les PINS notés SERVO et PROBE cependant, avant de brancher il va falloir inverser le rouge et le marron sur le connecteur dupont car là aussi sur la SKR c'est inversé ... et c'est un bug reconnu sur GITHUB. Une fois fait vous pouvez le brancher sur la prise SERVO en mettant le fil jaune sur le PIN 2.0 de la carte mère et aussi brancher le PROBE en respectant le GND (Fil noir) et 0.10 (fil blanc). 18°) il ne reste plus qu'à brancher les deux thermistor du bed et du hotend. Bed (fils rouge avec connecteur JST double) = TB Hotend (fils blanc avec connecteur JST double) = TH0 19°) Branchez les ventilateurs (HOTEND = FAN0 et FANG = FAN) 20°) Il ne vous reste plus qu'à mettre tout ce petit monde sous tension pour tester si cela fonctionne. Si ok passez à l'étape 20 Sinon, débranchez composant par composant pour voir lequel pose problème et identifier le soucis. 21°) Branchez le TFT35 et les port correspondant (EXP1 et 2 et TFT) 22°) Importez le firmware.bin sur la carte micro SD formaté en FAT32 puis inséré la dans la SKR. Alimenté la SKR et attendre 10 secondes puis l'éteindre. Si le fichier .bin est passé en .cur alors votre CM est bien flashée sinon recommencez. 23°) Importez le firmware.bin du TFT35 sur la SD (MAJ ne fonctionne pas par USB) ainsi que le dossier TFT35 pour les icones. Insérez la SD Alimenté la SKR et l'écran devrait se mettre à jour. 24°) Enjoy !!!! Vous avez installé une SKR 1.4 TURBO sur votre Alfawise U30 PRO. big-tree-tech-skr-v1.4-32-bit-control-board-3d-printer-pins-1000x1000__28291.1578624715.1280.1280.webp1 point

-

Ha tu as de la chance que ça colle bien, j'ai galéré avant de trouver le support qui convenait. Essais de tapoter avec un outil sur les côtés de l'objet pour provoquer son décollement. Sinon il faut essayer de passer une spatule en dessous, sans abîmer le support.1 point

-

1 point

-

Voilà qui va m'aider à faire un bon montage sur l'imprimante que je viens de déballer. Beau travail! Merci1 point

-

Ah mince alors ! Je lis ce sujet 2 heures trop tard après... Même aux meilleurs (quoi ?! j'ai bien le droit de me jeter des fleurs de temps en temps), cela peut arriver... exemple concret de mon cas : Si j'avais lu ce post, il y a 2 heures... je ne me serais pas pris une "Titi's Procédure" pour déboucher ma petite Geeetech A10. Ah quel idée aussi... j'ai monté direct la nouvelle tête... sans vérifications... et j'ai lancé une impression... puis... *boum*... un bouchon. Le béaba... voilà ce que j'avais oublié : J'ai pas vérifier que le tube était en contact avec la buse... Méa Culpa ma petite A10... on fond de moi, je voulais te démonter encore... Après une petite séance... cuisson à 240°C pendant 30minutes, puis aiguille à déboucher (on dirait une recette de cuisine )... le problème est résolu !1 point

-

Comme ça tournait bien à 100mm/s j'ai poussé un peu, 110% puis 120% sans encombre et surtout sans aucun bruit mécanique1 point

-

Bonjour, pour ton filament qui coule le meilleur moyen c'est la bruxelle et tu recup le bout avant que l'impression se lance1 point

-

1 point

-

Bonjour à tous, et en particulier à @fran6p Désolé pour le décalage concernant la réponse, mais j'ai du mal à me connecter la semaine. Oui c'est vrai que j'avais moi aussi aperçu ce tutoriel qui parle de retirer le : --host=$HOST J'avoue avoir commencé puis abandonné cette procédure, n'étant plus convaincu et fatigué. Je vais retenter ce tutoriel et je vous tiens au jus. En vérité, je n'ai pas trop envie de placer un raspi par imprimante. Donc pour le moment je ne lâche pas le morceau. Ajout avec édit : En fait j'avais certainement raté une étape car j'avais suivi de tutoriel en dernier, et je n'avais pas été capable d'appeler une autre instance en tapant 192.168.0.11/Ender3-Pro (le nom Ender3-Pro étant le nom entré dans les règles USB) J'obtenais le même message qui disait que 192.168.0.11 refusait la connexion. Je refais ce tutoriel ligne par ligne dès maintenant, on verra1 point

-

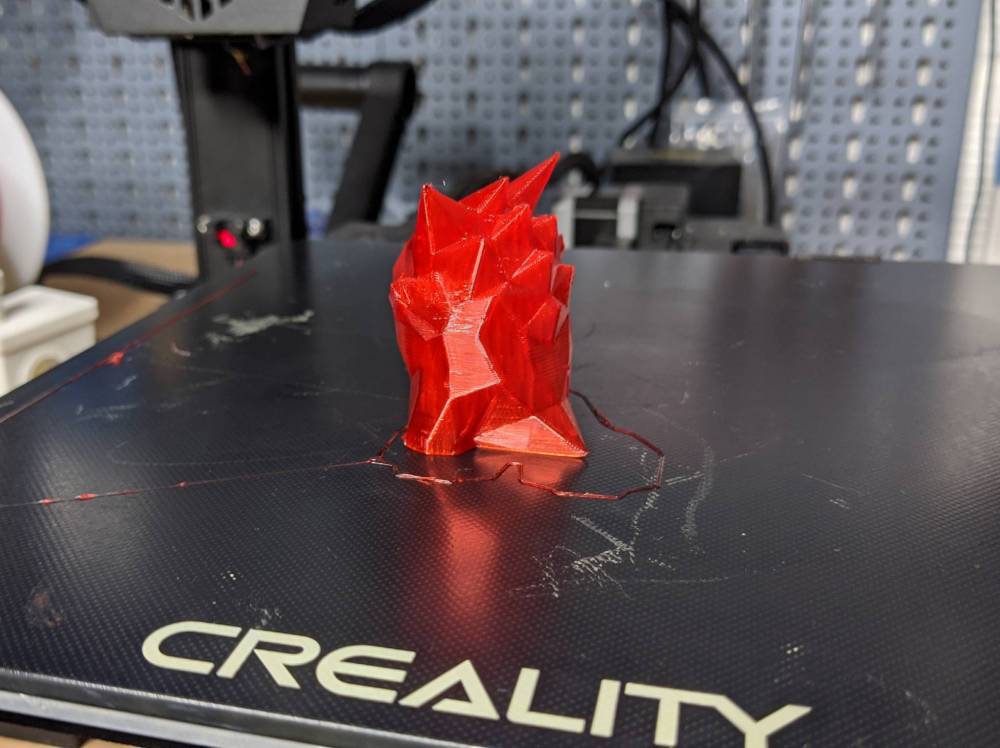

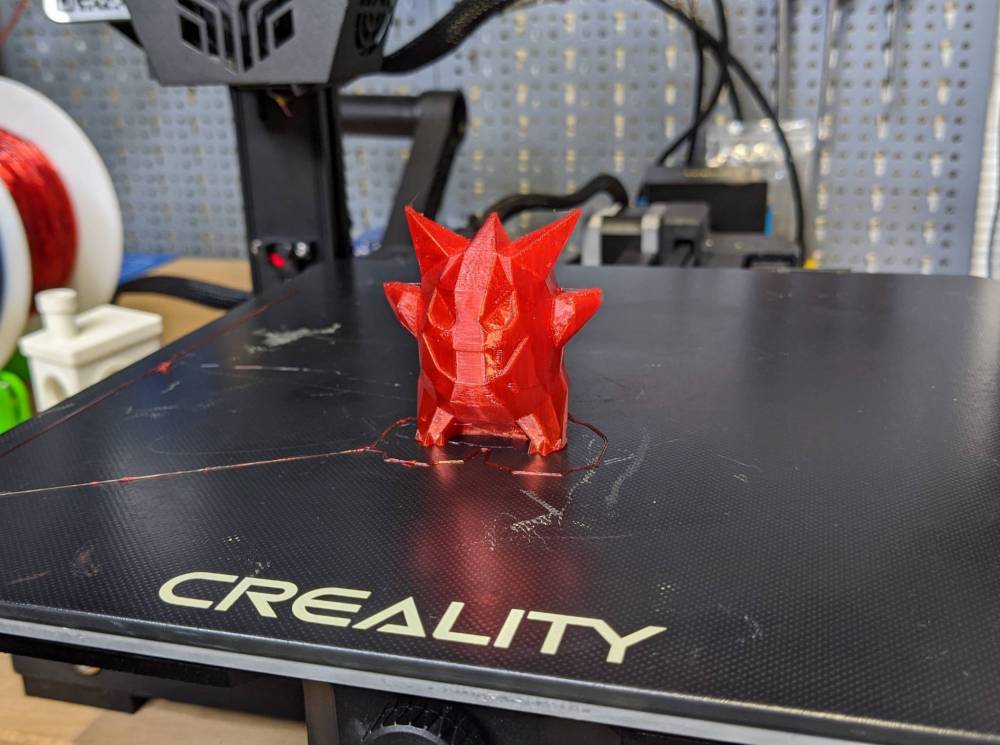

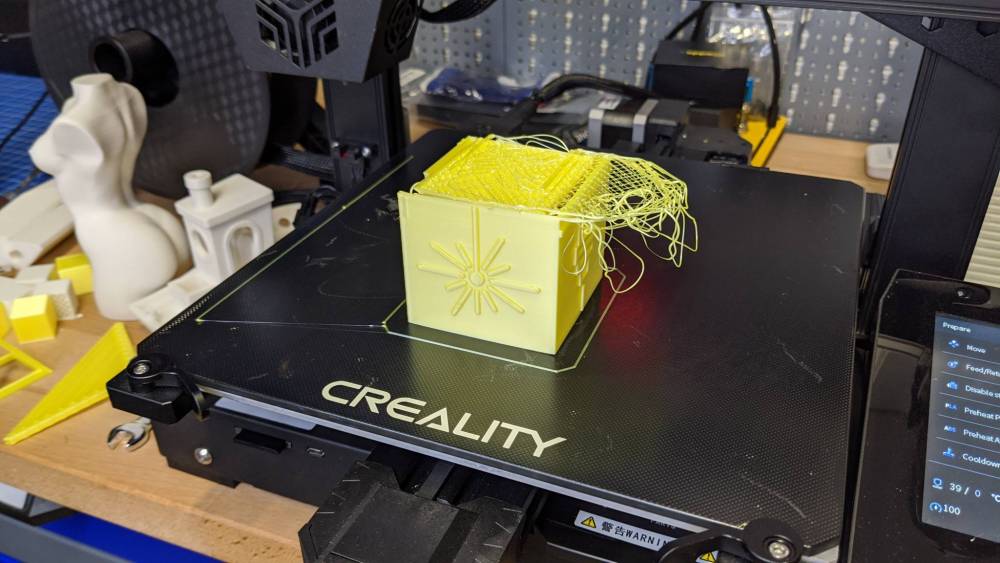

Nop, c'était du blanc de moyenne qualité qui a cassé 2 fois entre le capteur et l'extrudeur. Le jaune vient de grossite3D de mémoire. C'est un gCode de la SD mais je ne crois pas qu'il ait été grossi, ce modèle est bien gros sur Thingiverse. La machine s'en sort très bien en effet et franchement le 8 bits sur ma X1 j'ai vraiment pas à m'en plaindre Bien vu, jme suis pas encore connecté à la machine pour voir. Le gros Mashup Cube a foiré sur la fin, la pyramide inversée s'est mise à bouger... Après c'est un print à 60mm/s avec un profil S3D très peu travaillé. L'auteur du cube conseille d'ailleurs de réduire l'échelle pour commencer vu la difficulté J'en suis à 60% d'un cube de 20mm en TPU à 50mm/s ça sort nickel. C'est juste un peu chiant d'enfiler le filament Je vais essayer de rédiger le compte rendu sur le blog pour la semaine prochaine mais dans l'ensemble la machine fonctionne vraiment bien sans aucune retouche et une grande simplicité de montage / mise en oeuvre1 point

-

Y'a pas de + et de -, ça va sur une résistance chauffante, ce qui n'est pas polarisé, et le moteur n'a rien à voir avec ces deux câbles rouges.1 point

-

@kiss82 I think I have found your problem. It's my fault. I mixed my files and posted the wrong ones. With the flashing of the old firmware given on the first post (now replaced with a working one), I have the same behaviour: my screen is blue and only blue (and my card doesn't work with an OS from Microsoft ). I have modified the files and reflashed my card (I'll have now to reflash my Klipper) the new ones are OK on my CR10V2: the screen has all the information. Apologize for the inconvenience. Pour les francophones: je m'étais emmêlé les pinceaux avec les fichiers donnés en fin du post, ils correspondaient à une version de test (tentative de réduire des artefacts sur les pièces imprimées lors de l'impression via Octoprint. J'avais augmenté certaines valeurs (block_buffer_size, bufsize, tx_buffer_size) comme lu sur le forum d'Octoprint. La compilation avec VScode bien que m'indiquant un pourcentage d'occupation de la RAM de plus de 100% ne conduisait pas à un échec. Par contre en compilant avec Arduino, elle échouait… Bizarre. Bref, c'est ce firmware qui était mis dans mon lien…). Moralité: toujours vérifier et revérifier les fichiers qu'on propose. Le post a donc été mis à jour (voir en fin de celui-ci, le «changelog» PS: il faut que je contacte @thinkyhead pour lui fournir les fichiers de configuration modifiés sinon des tracas vont arriver.1 point

-

On parle de moi? On a pas dit sexe géant. C'est vrai que les sextoys ont la côte, même si les gens restent gênés d'en parler, essayez de faire dire "godemichet" à quelqu'un sur un ton sérieux... Face à la concurrence, l'impression 3D n'est même pas envisageable, mais j'imagine qu'il y a un marché du côté de la personnalisation... @Heldmann, je ne sais pas quel business plan tu as, mais pour ce qui est de la technique purement et simplement, je pense que la méthode la plus "propre" serait de faire un moule avec une imprimante à résine, et d'y couler une matière appropriée, silicone, latex etc... Cela permet même d'envisager l'inclusion d'un vibreur. J'ai trouvé ça de la part d'un des géants, intéressant : https://www.dorcelstore.com/blog/fr/guide-sextoys/les-materiaux-des-sextoys/ Je note que l'ABS s'utilise dans le cas des sextoys, ce qui m'étonne c'est qu'il est proscrit pour les visières car le contact prolongé avec la peau peut provoquer des réactions allergiques...1 point

-

Salut @Donald3d, perso je trouve qu'un forum se doit d'accueillir les gens de bonne volonté même s'ils n'ont pas encore le vocabulaire. Pour faire rapide il s'agit de filetage et non de filtrage. Ensuite parler de filetage fin peut entraîner de la confusion. En mécanique on distingue le pas fin du pas gros. Disons simplement que le pas gros c'est le pas standard la visserie (Leroy, Merlin Casto...). On peut trouver des vis à pas fin qui ont globalement les mêmes dimensions sauf le filetage plus petit qui fait qu'elles avancent moins pour un tour. Enfin enboutement perso je ne connais pas certainement plus un emboîtement. Pour en revenir au problème l'écrou et la vis doivent avoir le même "filetage" en complémentaire. Par contre quand tu les assembles il y a forcément un petit peu de jeu pour que ça puisse coulisser (le jeu c'est l'âme de la mécanique). Pour s'en rendre contre il suffit de mettre un écrou sur une vis sans serrer, de secouer et de voir que ça bagotte (terme technique familiale pour dire ça bougeotte). Ce jeu disparaît lorsque l'ensemble est sous tension et que les filets de l'écrou appuient sur les filets de la vis.1 point

-

Bonjour. Ça y est j'ai enfin craqué et l'imprimante est commandée ! Réception d'ici normalement max 15 jours avec TNT entre la Chine et l'Indonésie. On verra. TNT Indonésie m'ont confirmé ne pas avoir de problème de délai ! Petite question, j'ai réussi à mettre tous les fichiers "définition, extruder et material" dans Cura 4.4.0. Je vois sans souci l'imprimante. Tout semble OK. M'a question serait plutôt quid de la version 4.6.0 ? Il semblerait qu'elle soit moins performante que la 4.4.0,il y a des bug. En tout cas j'ai lu ça dans beaucoup de forum. Est-ce juste ?1 point

-

On parle de moi? OK je sors... Sinon plus sérieusement je suis toujours surpris par le nombre de personnes qui me disent "Ha tu fais des sex toys" avec un rire un peu débile quand elles apprennent que j'ai des imprimantes à la maison. Les gens ont vraiment un complexe à ce niveau là. Si tu veux un sex toy tu l'achetes en ligne et tu assouvis tes fantasmes, ca te détendra... Ca permet néanmoins d'identifier les beaufs. Pour les sex toy sur mesure j'avais sorti ça à des collègues comme une connerie il y a quelques années. Vu que je suis souvent en expatriation je croise des célibataires géographique (Madame est au pays avec les enfants et Monsieur est seul, dans certain pays ca peut faire un malheur), l'idée était que Monsieur envoie plusieurs photos de son engin au mieux de sa forme pour faire le modèle 3d et l'imprimer. Ainsi Madame avait un "souvenir" pour se rappeler son mari en son absence. Sait-on jamais, c'était peut être pas une connerie. Dans la même idée que le préservatif tu pourrais recouvrir l'objet avec une résine alimentaire. En tout cas bon courage dans ton projet et ce serait cool si tu pouvais nous tenir informé de la suite. Cdt LC1 point

-

1 point

-

salut ! Je m'autorépond pour faire le point et aider les personnes qui aurait le même problème. C'est la carte mère ! J'ai changer le moteur de l'axe E pas de changement, puis après quelque temps plus d'extrusion du tout, permutation des alim' des moteur x et e, et donc carte hs ! j'ai changer par une v1.1.5 quel choc ! plus un bruit a part les ventilos ! tout marche nickel, pour info je suis retombé a un step a 97.98 au lieu de 255... voila et merci a tous !1 point

-

1 point

-

Bienvenue chez les imprimeurs fous confinés ! @vegateur Pense à ajouter le model de ton imprimante dans ton profil, ça nous permettra de mieux t'aider et plus rapidement1 point

-

1 point

-

Salut @Framemanager, Je possède cette carte (BTT SKR MINI E3) et c'est que du bonheur pour les oreilles (TMC2209). Concernant ton problème de BLTouch, je ne possède pas ce gadget. Le membre gazcbm de Reddit a posté son firmware (.bin) pour cette carte avec un BLTouch, plus d'infos ici : https://www.reddit.com/r/ender3/comments/dfw5ox/skr_mini_e3_v12_board_with_tmc2209_bltouch_link/ https://github.com/gazcbm/Marlin-2.0.x-SKR-Mini-E3-v1.2 Concernant Marlin, c'est la version 2.0 dans la carte, plus d'infos ici : https://github.com/bigtreetech/BIGTREETECH-SKR-mini-E3 https://github.com/bigtreetech/BIGTREETECH-SKR-mini-E3/tree/master/firmware/V1.2 Pleins de choses ne sont pas activées dans le firmware d'origine, il faudra probablement te mettre à le compiler toi-même. Par exemple avec Vscode + PlatformIO. Tu pourras t'aider par exemple du guide de morningreis et de son firmware : https://www.reddit.com/r/ender3/comments/dojh3v/guide_for_those_upgrading_to_an_skr_e3_mini_v12 https://github.com/morningreis/Marlin-SKR-E3-Mini-1.21 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)