Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/06/2020 Dans tous les contenus

-

Pendant le confinement j ' ai réalisé un petit inmoov de la taille d un enfant . Vu le poids réduit je l'ai installé sur un plateau motorisé pour qu il se déplace. vous trouverez les fichiers sur mon site (rubrique Inmoov enfant et téléchargement). https://inmoov.monsite-orange.fr/ Bonne impression a tous2 points

-

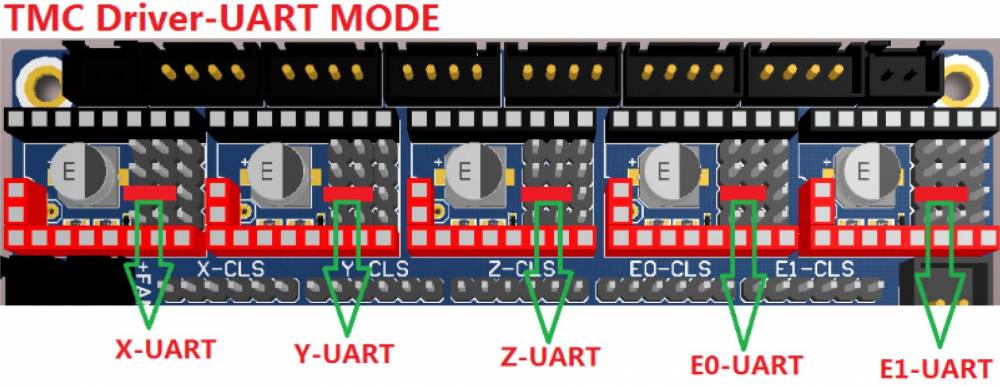

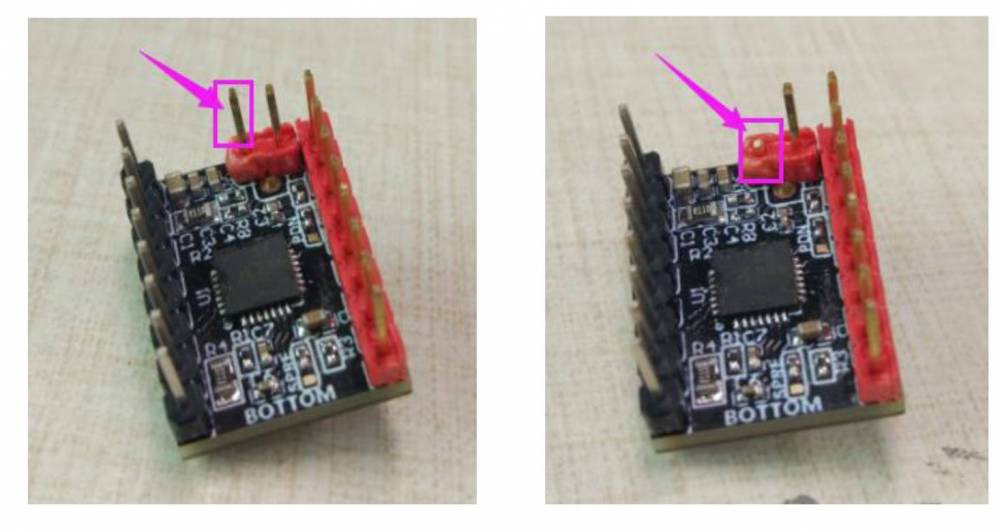

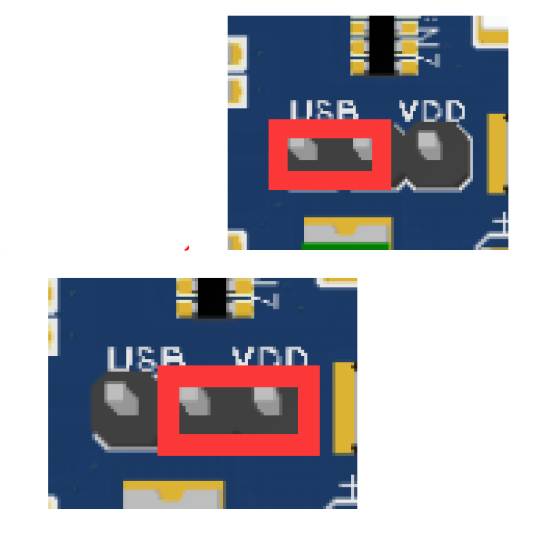

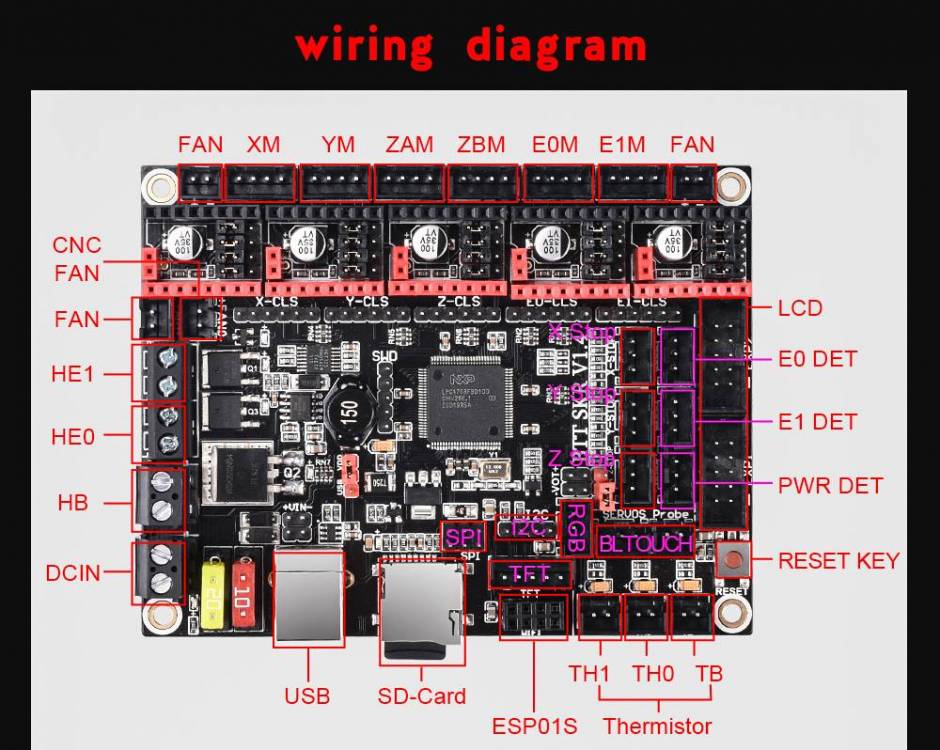

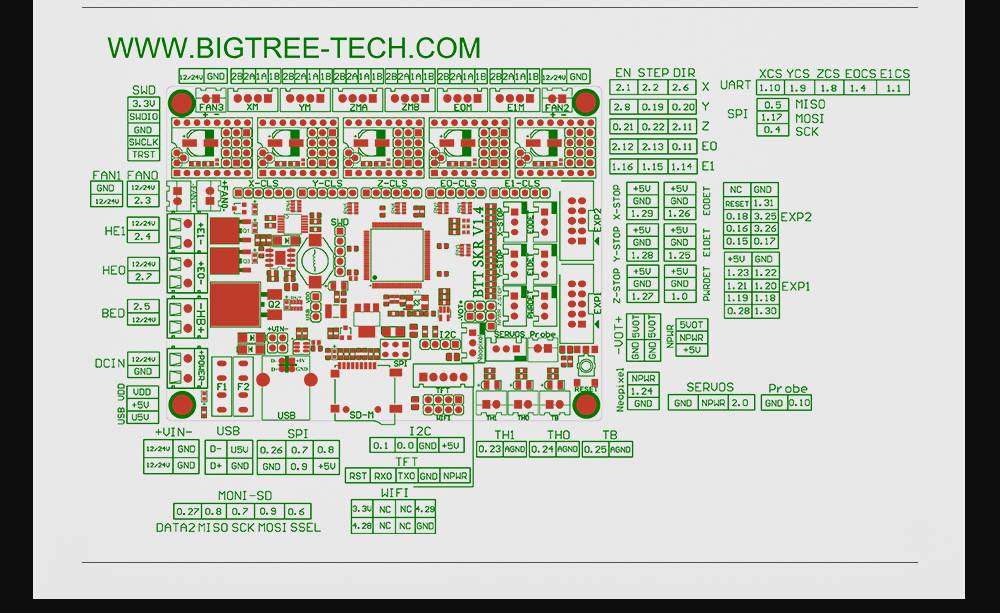

Bonjour à tous, Comme demandé dans le tuto concernant le montage d'un BL-TOUCH sur Alfawise U30 Pro, je viens vous faire un tuto sur le montage d'une SKR 1.4 TURBO sur cette imprimante. NOTA : Le firmware marlin disponible ci-dessous est prévu pour la configuration suivante : U30 Pro, Bl-Touch, Extrudeur BMG clone, Capteur de fin de filament, FANG HERO ME et E3Dv6 Clone. Libre à vous de modifier le firmware en fonction de votre configuration. Ps : Mon firmware risque d'avoir les moteurs tournant en sens inverse du vôtre, vous avez juste a modifier les lignes suivantes et compiler. Origine : 1059 #define INVERT_X_DIR true 1060 #define INVERT_Y_DIR false 1061 #define INVERT_Z_DIR true Modifiées: 1059 #define INVERT_X_DIR false 1060 #define INVERT_Y_DIR true 1061 #define INVERT_Z_DIR false Matériel nécessaire : - Un kit BIGTREETECH SKR 1.4 TURBO + TFT35 + TMC2209 ICI (65€ environs le kit) - Un boitier pour SKR 1.3 ou 1.4 imprimé ICI - Un boitier pour TFT35 imprimé ICI (THINGIVERSE) ou ICI (modélisé personnellement pour passer sous le cadre de l'imprimante) - Quelques vis de 3mm de diamètre - Des connecteur JST femelle 3 trous X3 - Un firmware MARLIN 2.0.5.3 ICI (Mon google drive) - Un firmware pour le TFT35 ICI - Une bonne dose de courage. Préparation : Avant de commencer le montage, assurez-vous d'avoir imprimé tout les fichiers pour monter votre carte mère et écran et d'avoir retiré le filament de l'imprimante Installation : 1°) Débranchez l'alimentation du secteur. 2°) Allongez l'imprimante sur le flanc droit de façon à avoir accès à la carte mère. 3°) Retirez le capot de protection d'origine 4°) Débranchez tous les câbles pour pouvoir retirer la carte mère d'origine. 5°) Placez les cavaliers sur la SKR en mode UART 5°) Installez les TMC2209 sur la SKR en ayant bien pris soin de couper la tige comme sur la photo pour être en UART. 6°) Changer le cavalier d'alimentation sur le VDD 7°) Installer votre SKR dans le boitier imprimé. 8°) Branchez dans un premier temps le 24V sur DCIN en respectant les polarités et testez le bon fonctionnement de la carte mère. 9°) Si C'est OK et que vous avez bien de le voyant rouge, débranchez électriquement l'imprimante !!!! 10°) ATTENTION ETAPE IMPORTANTE !!!!! PAUSE BIERE 11°) Branchez le bed sur HB(Gros fils rouge sans connecteurs) ne vous inquiétez pas il n'y a pas de polarité. 12°) Branchez la hotend HE0 (Petits fils rouge sans connecteurs ) ne vous inquiétez pas il n'y a pas de polarité. 13°) Branchez vos moteur sur les emplacement prévu. (Info : Z = ZAM et E = E0M) 14°) Nous allons avoir besoin du plan suivant pour pouvoir continuer et comprendre le pourquoi du comment de certains changement : 15°) Avant de brancher les endstops je doit vous expliquer pourquoi il va falloir les changer de connecteurs : Tout d'abord comme vous pouvez le voir, à l'état actuelle des choses, sur la carte mère d'origine, nous sommes en connecteurs JST double ... Or sur la SKR c'est des connecteurs triple. De plus sur la SKR le signal et le GND sont inversés par rapport à notre CM d'origine. Donc pour faire quelques chose de propre, je préfère vous faire changer de connecteurs. Pour ce faire voici comment faire et ce sur les trois endstop que nous allons brancher (X, Y et E (Capteur de fin de filament)). Ceci est la configuration d'origine. Faite bien attention aux dessins présent sur les câble car c'est eux qui donnent leur utilité : Les traits = Signal Les points = GND Et voici comme les placer sur le connecteur triple : 16°) Une fois que tout vos endstop ont été modifiés, vous pouvez les brancher. 17°) Maintenant nous allons brancher le BL-TOUCH, ce dernier va sur les PINS notés SERVO et PROBE cependant, avant de brancher il va falloir inverser le rouge et le marron sur le connecteur dupont car là aussi sur la SKR c'est inversé ... et c'est un bug reconnu sur GITHUB. Une fois fait vous pouvez le brancher sur la prise SERVO en mettant le fil jaune sur le PIN 2.0 de la carte mère et aussi brancher le PROBE en respectant le GND (Fil noir) et 0.10 (fil blanc). 18°) il ne reste plus qu'à brancher les deux thermistor du bed et du hotend. Bed (fils rouge avec connecteur JST double) = TB Hotend (fils blanc avec connecteur JST double) = TH0 19°) Branchez les ventilateurs (HOTEND = FAN0 et FANG = FAN) 20°) Il ne vous reste plus qu'à mettre tout ce petit monde sous tension pour tester si cela fonctionne. Si ok passez à l'étape 20 Sinon, débranchez composant par composant pour voir lequel pose problème et identifier le soucis. 21°) Branchez le TFT35 et les port correspondant (EXP1 et 2 et TFT) 22°) Importez le firmware.bin sur la carte micro SD formaté en FAT32 puis inséré la dans la SKR. Alimenté la SKR et attendre 10 secondes puis l'éteindre. Si le fichier .bin est passé en .cur alors votre CM est bien flashée sinon recommencez. 23°) Importez le firmware.bin du TFT35 sur la SD (MAJ ne fonctionne pas par USB) ainsi que le dossier TFT35 pour les icones. Insérez la SD Alimenté la SKR et l'écran devrait se mettre à jour. 24°) Enjoy !!!! Vous avez installé une SKR 1.4 TURBO sur votre Alfawise U30 PRO. big-tree-tech-skr-v1.4-32-bit-control-board-3d-printer-pins-1000x1000__28291.1578624715.1280.1280.webp1 point

-

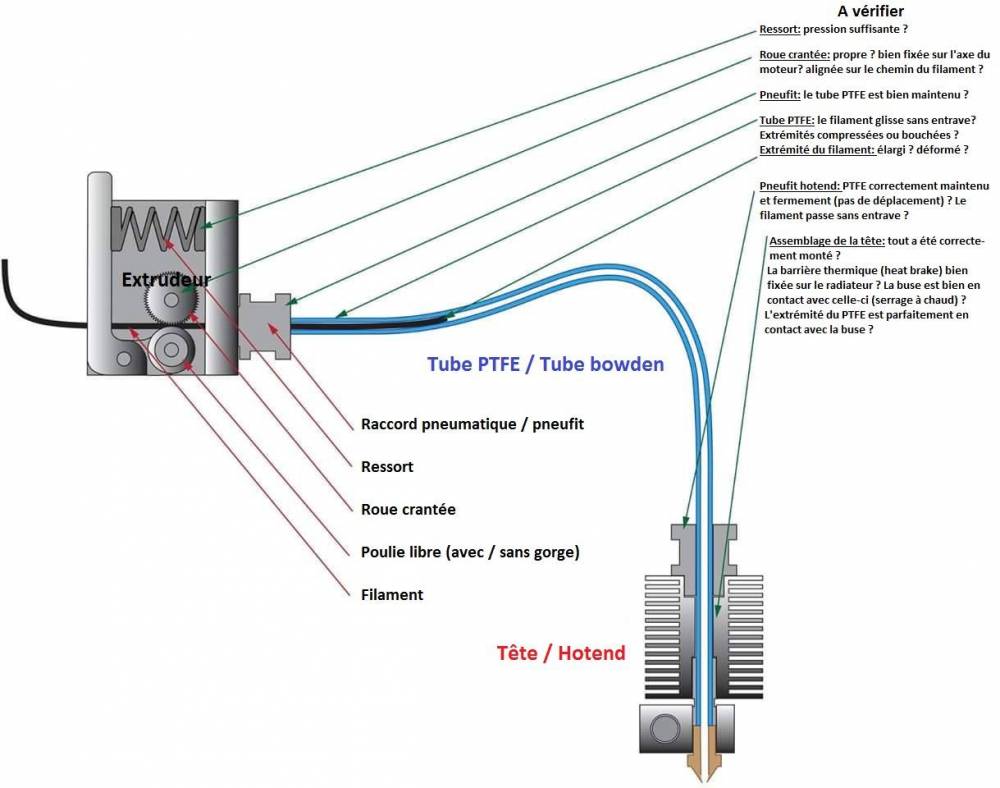

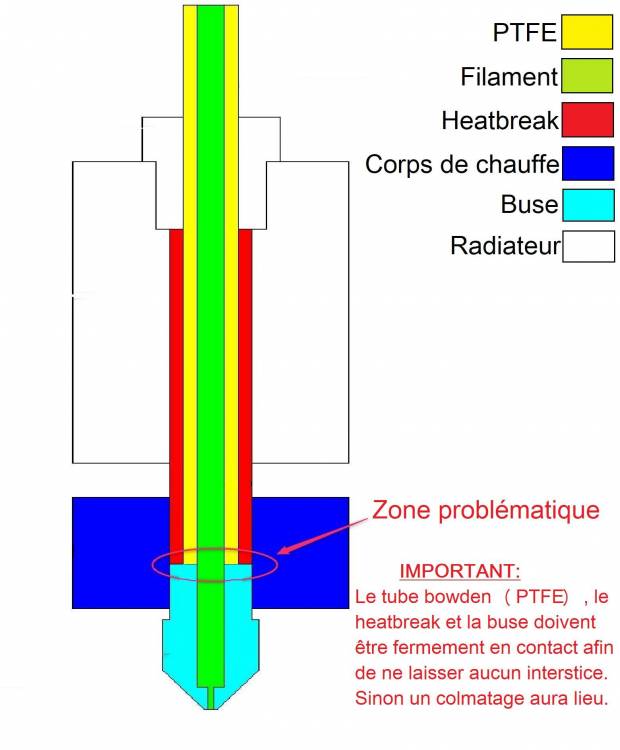

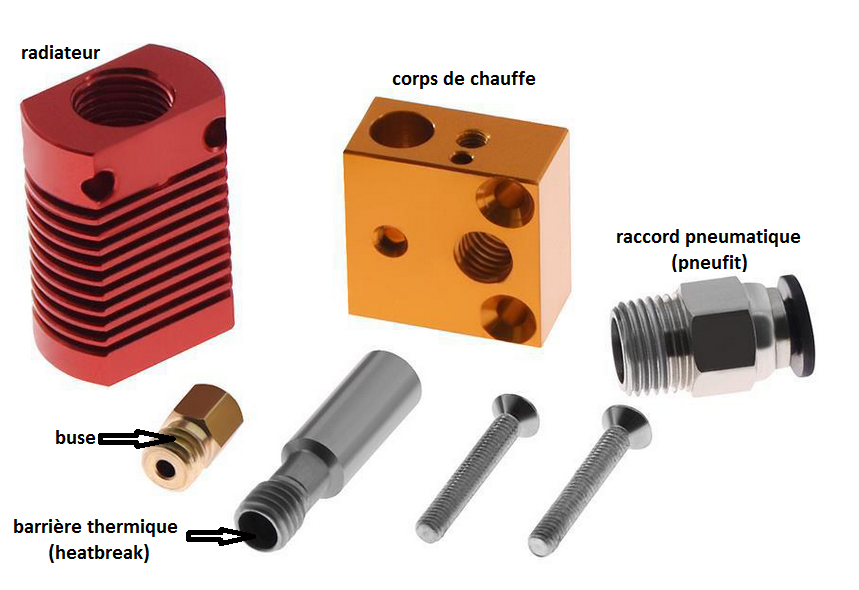

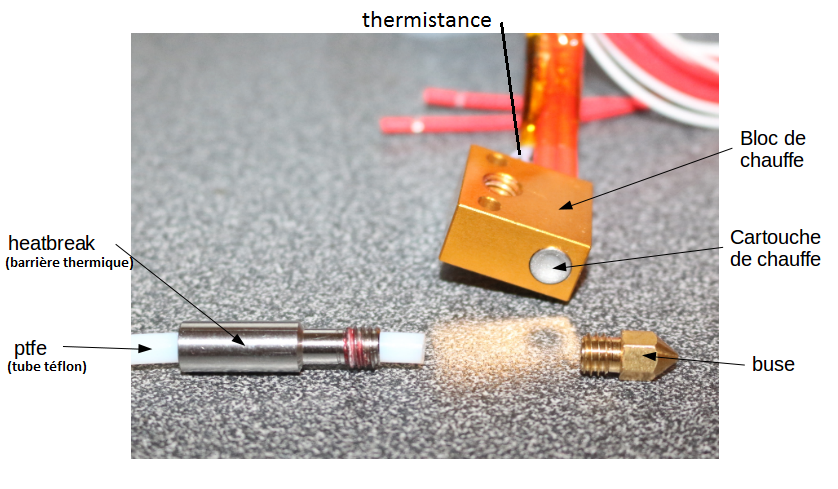

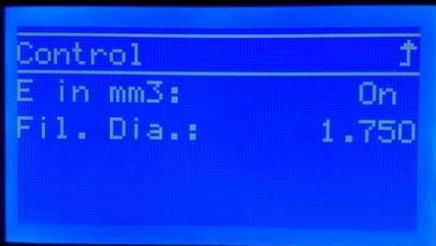

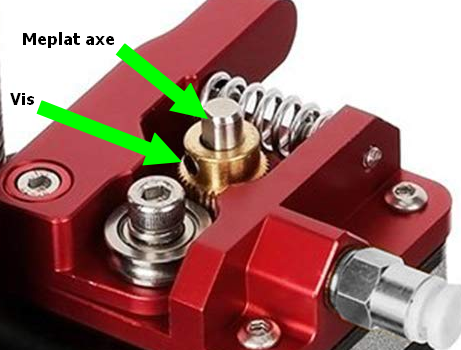

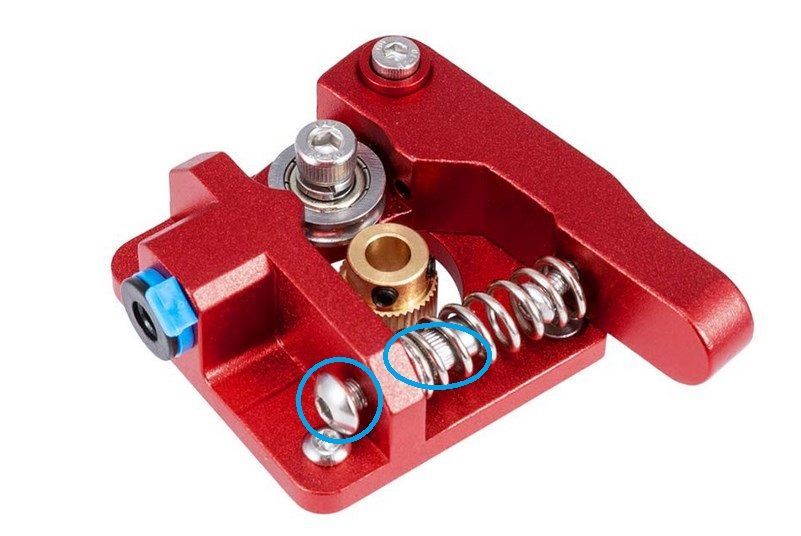

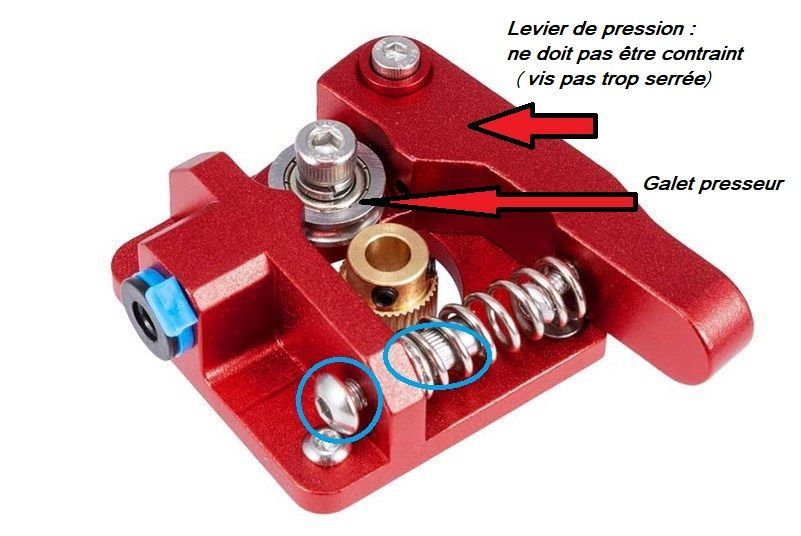

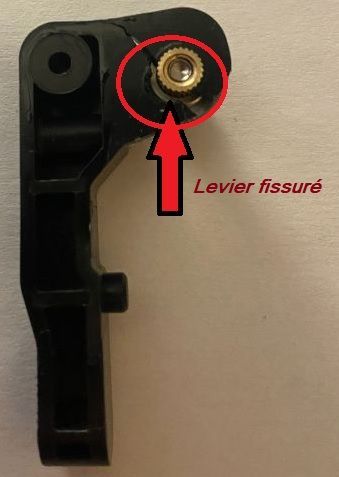

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

Je me dois de vous informer sur la sécurité des téléchargements des fichiers HEXA pour nos imprimantes Voici mon explication concernant le fichier excel que tenlog propose dans Dowload. Il comporte la liste complète des fichiers HEXA pour toutes les machines. Le but c’est la possibilité de vérifier le Checksum du fichier télécharger si ce fichier est conforme par une vérification du même Cheksum que sur l’origine enregistré dans le fichier excel. (donc il faut corélation du Checksum) Pourquoi il permet de sécuriser l’intégralité de la source téléchargée sans virus. exemple le tableau excel détient l’auto vérification ici le MD5 (suite de chiffres et de lettres) MD5 TL-D3-Pro -A4988 .hex TL-D3-Pro-A4988.hex 49585E6CF5440C58ADE6B8BFA80E9D61 Comment contrôler Il suffit de télécharger MD5scheck ci-joint il suffit de l’installer facile. Ensuite nous téléchargeons le fichier hexa pour la TLD3 A4988 en exemple. Deuxième opération quand l’application est ouverte il suffit d’ouvrir le fichier téléchargé concerné et de cliquer sur HASh la réponse du logiciel doit reporter le même code MD5 File: TL-D3-Pro-A4988.hex voilà le compte rendu en dessous. File size: 265 KB (270 898 bytes) MD5 checksum: 49585E6CF5440C58ADE6B8BFA80E9D61 SHA1 checksum: 0B195F77D5AF76C944E4E73D7D368E07D00B4AB3 Conclusion le fichier est correct et ne comporte pas d’éléments extérieurs et fiable à 100% LE MD5 est identique. Voilà un petit cours d’informatique !!! ci-joint le fichier Excel et l'application de contrôle. Aujourd'hui l’informatique comporte de nombreux virus il serait dommage de planter la machine par un élément extérieur. Il est vrai que TENLOG ne donne pas d'explication concernant l'usage de la sécurité informatique !!! sauf un fichier Excel c'est bien. chacun fait selon ses motivations libre de choix. à vous relire Francis Naming Rules(1).xlsx md5check_setup.exe1 point

-

Voici la guitare après le ponçage du mastic (UPol D): Et voici les photo de la guitare actuellement, après avoir vidé 1 bombe de mastic en spray (Motip Spray Putty) et ponçage au 240. Le résultat est très lisse mais il faut encore mettre 1 ou 2 bombes de mastic en spray avant que ce soit vraiment nickel1 point

-

Bon je suis allé voir Chris et maintenant cela fonctionne. Qui c'est Chris ? Bah c'est Chris Riley : https://www.youtube.com/channel/UCqRiv7rQuxge63bqJ2hVNUQ En suivant son Tutoriel, nettement plus simple je ne m'embête plus avec le haproxy et autres commandes. Au moins j'ai accès à mes 3 imprimantes maintenant. Je peaufinerai demain les réglages, car je dois couper. Bonne soirée et à bientôt1 point

-

Pfff !!!!! Il y a plus d'un mois qu'on t'explique et te donne des solutions, relis tes anciens messages: https://www.lesimprimantes3d.fr/forum/topic/32564-faire-du-lettrage/page/3/?tab=comments#comment-358433 Peut pas mieux dire .....1 point

-

Salut ! Si tu me permet d'intervenir @Agryos. Je partage l'avis de @Yellow T-pot : Avec un budget de 700€... et un volume recherché de 300x300mm... et utilisation semi-professionnelle cela va pas être simple à trouver. J'ai fait pas mal de recherche sur la question : "Est-il mieux de fiabiliser et améliorer une machine "low cost" ou acheter une imprimante clé en main pour un usage semi-pro ?" La réponse à cette question : Il y a 3 écoles : 1. Il y a ceux qui préfèrent fiabiliser une machine déjà en leur possession. 2. Il y a ceux qui se créeront leur propre machine répondant à leur exigences en partante de rien ou d'un kit > Exemple : Les Hypercubes. 3. Il y a ceux qui dans l’objectif de se professionnaliser à moyen et long terme, préfèreront acheter une imprimante "professionnelle" clé en main. Je ne vais pas te mentir : Dans ceux qui font parti du 3e groupe, quelques-uns ont eût la désagréable surprise de constater que même une imprimante 3d à plus de 5000€, cela ne fait pas tout. Et le "zéro panne" ou "Fiabilité à 100%" n'existe pas. Et cela est valable pour les 3 écoles. Mon avis : Je voudrais pas être annonceur de mauvaise nouvelle. Mais réunir les critères : Fiabilité - Semi-pro - Auto-leveling - Moi, je suis dans une situation légèrement en dehors de ce contexte. Je n'envisage pas réellement de me mettre à mon compte en pro. Mais je convoite un poste dans l'entreprise où je travail. Et pour me donner une chance supplémentaire, je fait l'effort d'investir dans une imprimante, que j'améliore et fiabilise. Et une fois à ce poste, dans l'éventualité d'avoir obtenu ce poste, cette imprimante restera ma propriété bien entendu mais qui servira pour le "loisirs"... mais j'aurais accès à des machines semi-pro. Et si je n'ai pas ce poste... tampis... j'aurais une super bonne imprimante fiabilisé et amélioré par mes soins. En cas de pépin, je me débrouillerai moi même... et je préfère cela. J'en parle brièvement sur ce post : Le hic dans ton cas... sera le budget. Dans ma situation, avec mon épouse, on avait déjà fait les calculs pour me donner une chance d'obtenir ce poste. Et on avait déterminé qu'il valait mieux partir sur une estimation maximale de 1000€. Entre 800 et 1000€, c'est un bon bugdet pour acheter une imprimante et la fiabilisé. De 1000€ à 2000€ (voir 2500€ max), autant investir dans du sur-mesure avec un kit Ratrig ou un kit Hypercube. Au de là de 2500€, autant partir sur une machine clé en main avec SAV et technicien qui pourra intervenir. Ceci dit... c'est une estimation basé sur des besoins personnels. Il faut déterminer exactement ce que tu va faire, et le volume des impressions réalisés. Si tu te sent l'âme d'un bricoleur et de partir de rien ou de quasi-rien... un kit Hypercube ou Ratrig... c'est le Next Plus Ultra. Si tu ne t'en sent pas l'âme et/ou le courage... a toi de choisir l'option que tu retiendra. ________________________________________________________________________________________________________________________________________________________________ Si je ne prend pas compte de ton budget... et en partant du principe que tu étais prêt à améliorer un peu l'imprimante... je t'aurais suggérer la : Tevo Little Monster. Et même avec ce "monstre" à plus 1000€, la case "fiabilisation & amélioration" sera inévitable pour usage intensif. Toujours sans tenir compte du budget... mais avec une imprimante clé en main : 1. Toutes les Raise3D 2. Les Ultimakers 3. et sûrement beaucoup d'autres... Si je tiens compte de ton budget.... je dirais la : Wanhao Duplicator D9. Mais on reste sur une électronique... que je qualifie de générique... et qui "le cas échéant" te montrera signes de fatigue, pannes, etc... Mais comme toutes les autres, elle aura ses limites "d'un point de vue mécanique". Elle aussi n'est pas conçu pour un usage intensif. Voilà ce que je pouvais dire...1 point

-

Salut, je comprends mieux ton empressement à la remplacer Je ne connais pas le niveau d'impression d'une U30, mais mon Ender-3 est stock aussi et sa qualité d'impression me surprend de jour en jour. Je suis sorti de ma zone de confort avec l'impression de supports de visières qui m'a obligé à sortir du 0,16 en 50 mm/s sur de petites pièces pour imprimer des pièces qui occupent tout le plateau en 0,28 et 90 mm/s et la qualité est nickel à chaque fois. Pas le moindre problème en 6 mois d'utilisation. Je pense donc plus à un problème spécifique à ta machine. Après c'est ton choix. Pour un budget de 700euros mais en passant en 300x300, tu dois oublier toute la gamme Creality/Longer/Alfawise car à peu de chose près, ce sont les mêmes composants que ta Ender-3. Les cartes mères peuvent être différentes mais probablement réalisées par le même sous-traitant, comme les moteurs, profilés...etc. Donc avec ce budget, passer sur du semi-professionnel, ça va être compliqué.1 point

-

bonjour j ai pas laissér tomber mais j ai changé de type de ventilateur le 4020 était abimé a force. je suis passe a un 5015 qui pousse vraiment l air et j ai modifier le modèle (pour un bltouch ) classé en 1 dans le comparatif qui traine sur le forum fan x1 5015 version bl fixe v2.stl1 point

-

Tu baisses les bras un peu vite...ça peut arriver à n'importe quelle imprimante du marché, le zéro défaut n'existe pas. As-tu au moins regardé s'il n'y a rien d'étrange au niveau de la carte mère, pas de fil débranché ?1 point

-

Va falloir faire des essais de moulage les gars moi je peux pas, je suis pas équipée... bien sur on veux des photos de toutes les étapes du moulage....1 point

-

Moi, je te dirai aussi de regarder ici : https://docarti.fr/que-faire-avant-de-recevoir-sa-machine/1 point

-

1 point