Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/07/2020 Dans tous les contenus

-

Gagné ! l'ensemble une fois monté : Oui, Môssieur ! je suis un grand malade qui soude à l'arc contre du PLA (je ne voulais pas que ça reste trop large, avec des écrous). Retour de brocante, où j'ai trouvé un lot de ciseaux à bois, à rafraichir. J'en avais déjà un acheté sur la zone, mais la conception laisse à désirer : S'il va pas trop mal pour les lames larges style fer de rabot, la roulette trop étroite ne permet pas de rester bien droit avec des lames étroites Là, avec un roulement de chaque coté, plus de problème de stabilité Je me suis inspiré de celui-ci : https://www.amazon.fr/FLAMEER-daffûtage-Aiguiseur-ciseau-Système/dp/B07JLD29GK/ref=sr_1_44?__mk_fr_FR=ÅMÅŽÕÑ&dchild=1&keywords=guide+affutage&qid=1594785250&sr=8-44 Pascal3 points

-

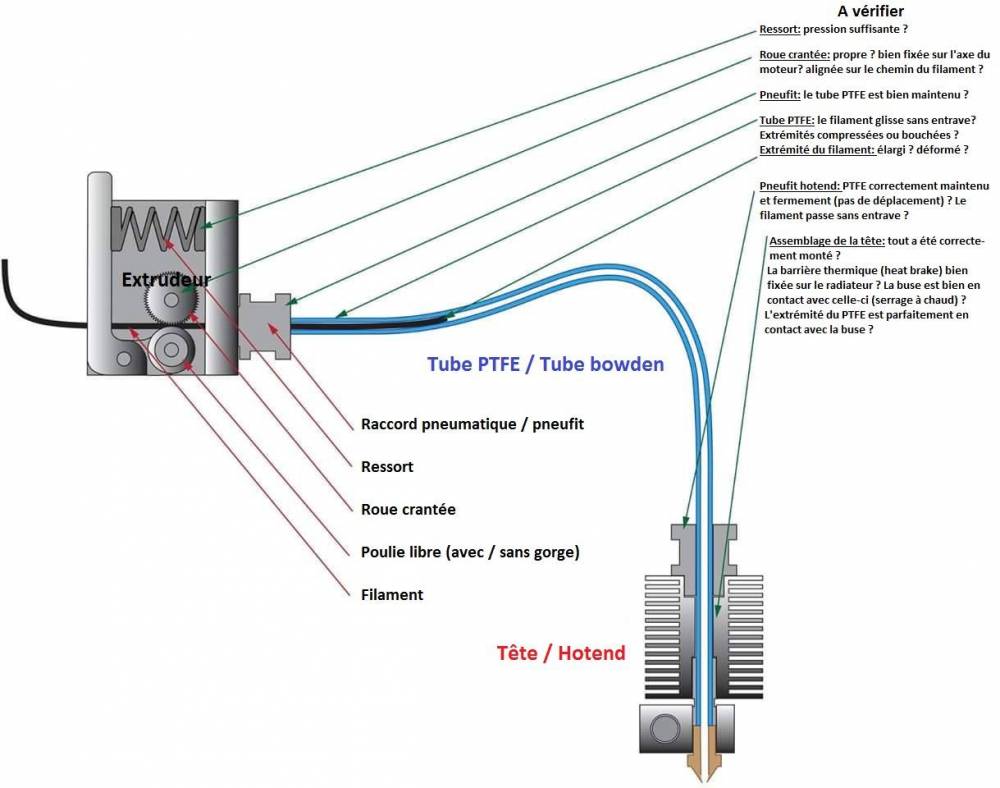

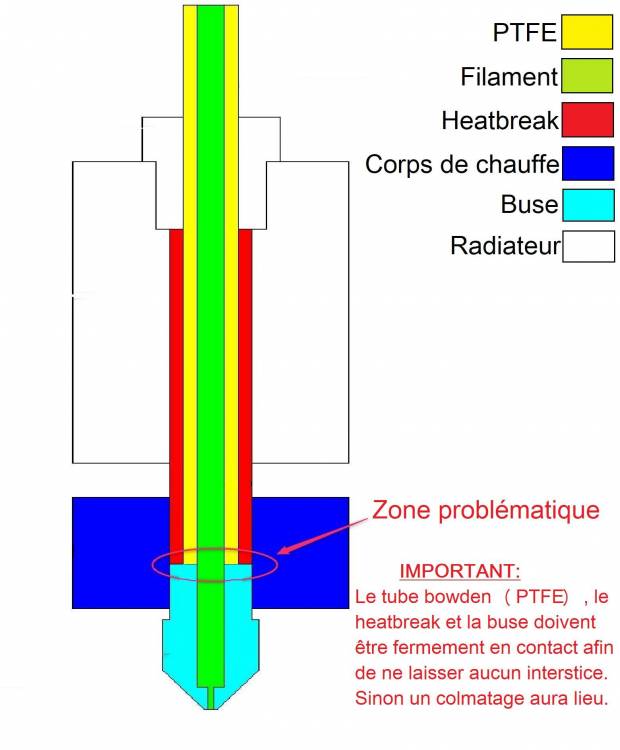

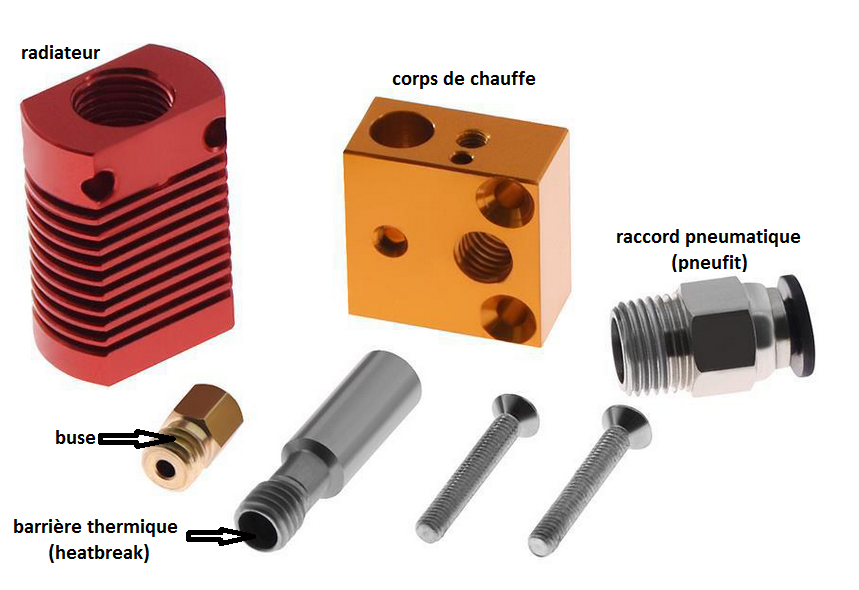

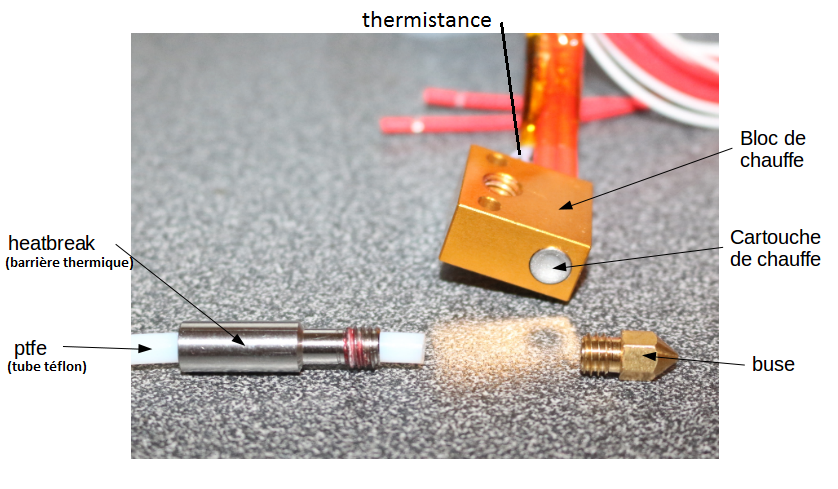

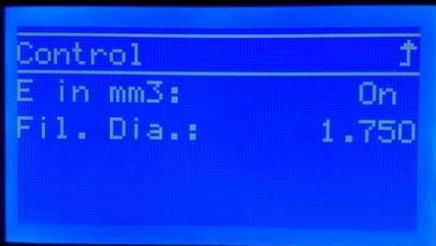

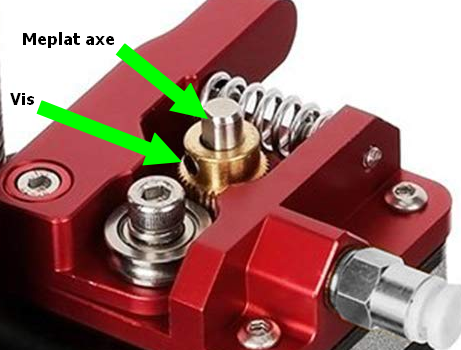

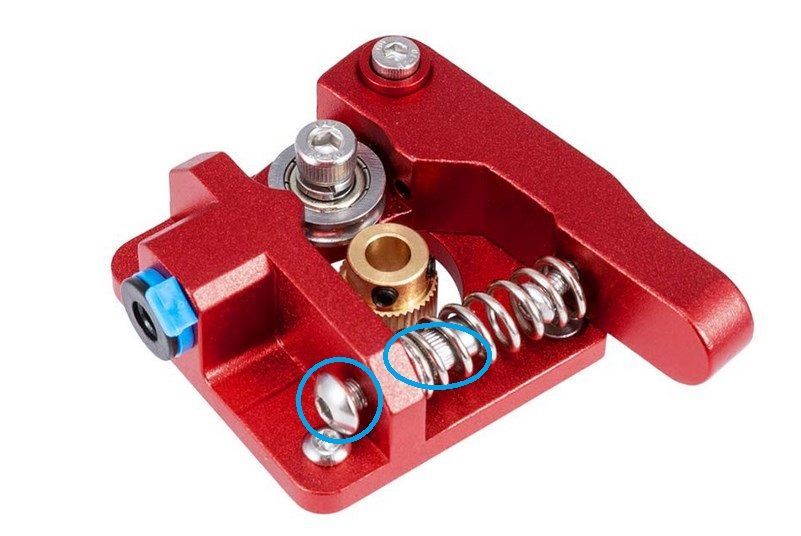

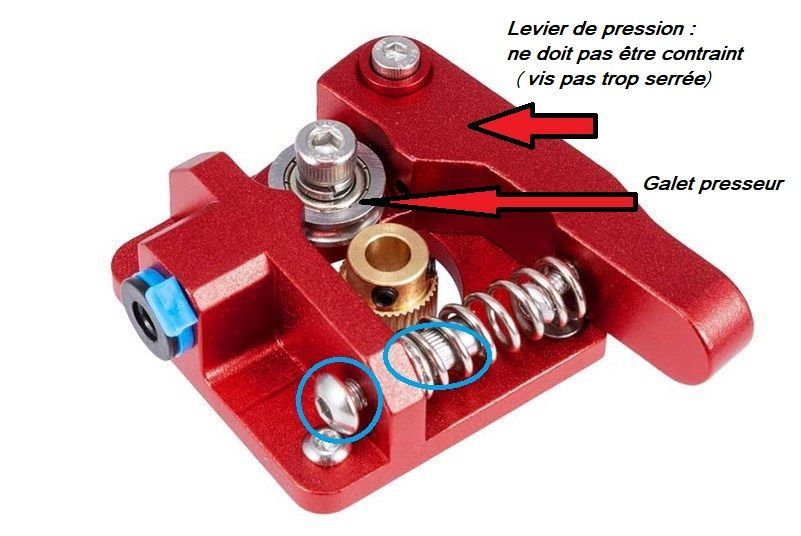

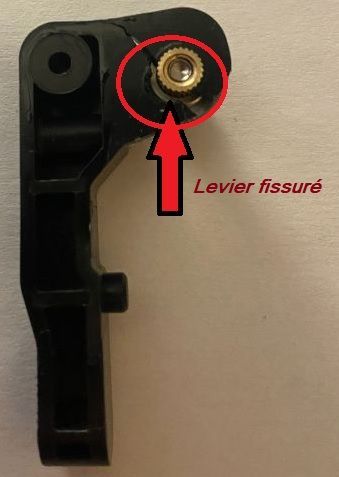

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

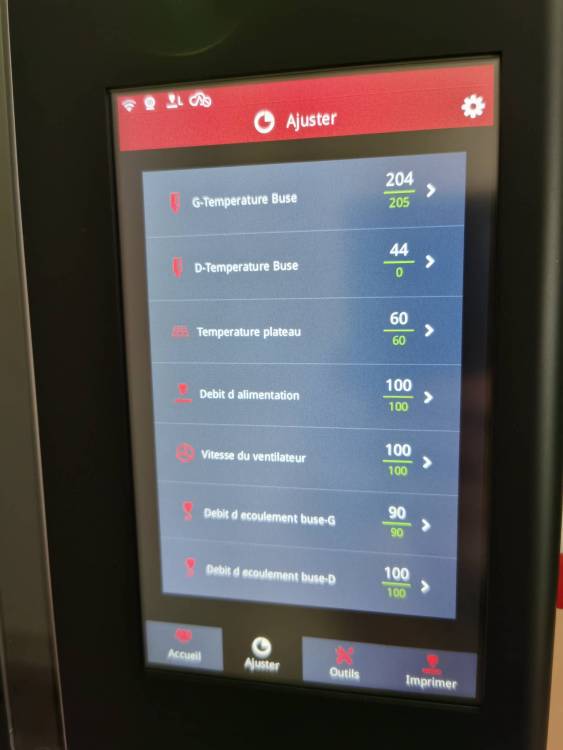

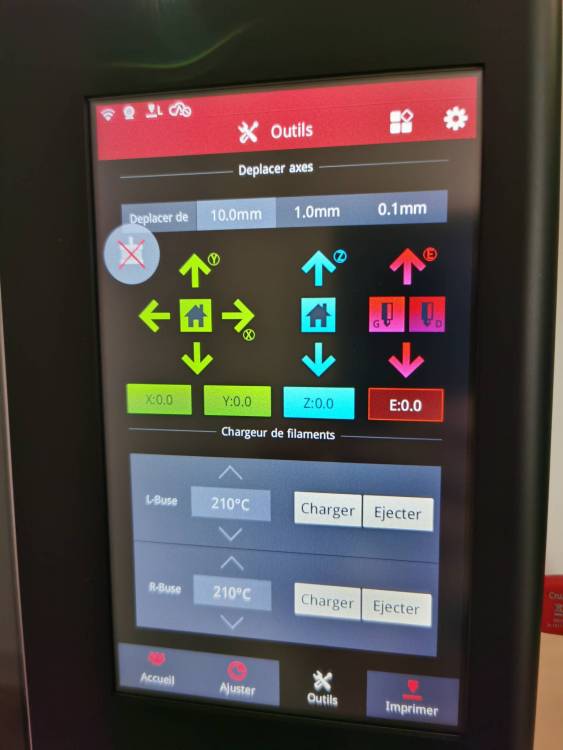

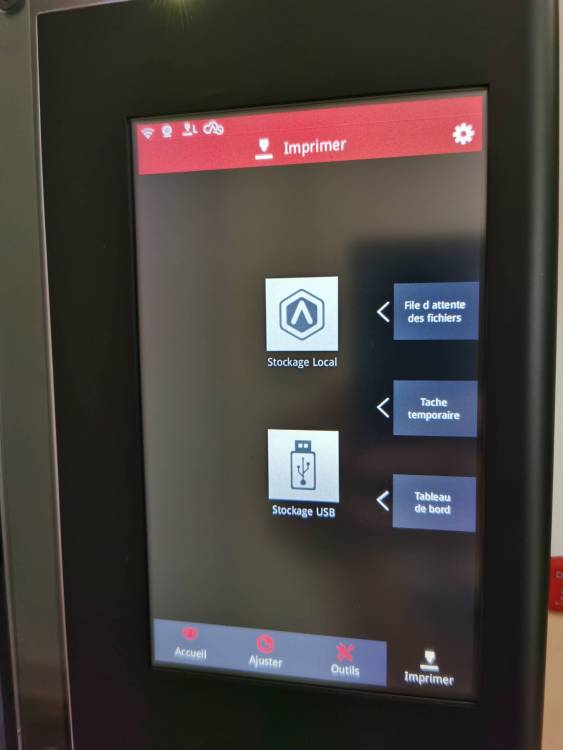

Bonjour à tous ! Cela faisait des années que j'hésitais entre deux machines très connues par nous tous les makers : L'ultimaker 3 ou la Raise pro 2. J'ai préféré la Raise qui a, pour moi tout de "mieux" par rapport à l'ultimaker. (avis personnel) A la réception, voici le colis : Une fois ouvert, nous trouvons exactement tous ce que montrent les vidéos sur internet (câbles d'alimentation pour les pays, couvercle, notice ... ). Une fois la machine mise en place, il faut prévoir beaucoup d'espace sur les cotés. Le bouton d'allumage est sur la face arrière de la machine et avec ses 57 kg, autant dire qu'on peut pas la tourner légèrement pour l'allumer. A l'allumage, le bruit est surprenant, tous les ventilateurs s'allument et restent tout le temps actifs. (bruit de fond garanti ). Le merveilleux écran 7 pouces s'allume enfin, et ça fait beaux à voir quand on a l'habitude d'avoir un écran 3.2' ! l'interface est très simple, il y a 4 catégories : 1) accueil 2) Ajuster 3) Outils 4) Imprimer en naviguant dans les différents menus de la machine on aperçoit pas de boutons pour faire un auto leveling du plateau ou même pour modifier la vitesse d'impression, sans doute es-ce parce que je viens de recevoir la machine et qu'il me faut encore chercher ... Nous avons juste une petite vis pour régler un offset sur le z mais rien pour compenser un problème de planéité. Niveau connectivité, la machine peut se connecter à un réseau wifi et/ou Ethernet via une prise au dos de la machine. Nous pouvons contrôler la machine via une application ce qui est assez sympa pour ceux qui se déplacent souvent. Raise cloud permet de stocker des Gcode et de faire une liste d'impression. Gadget ou non, seul le temps me le dira. J’espère pouvoir apporter des réponses aux questions que vous pourriez avoir sur cette très belle machine !1 point

-

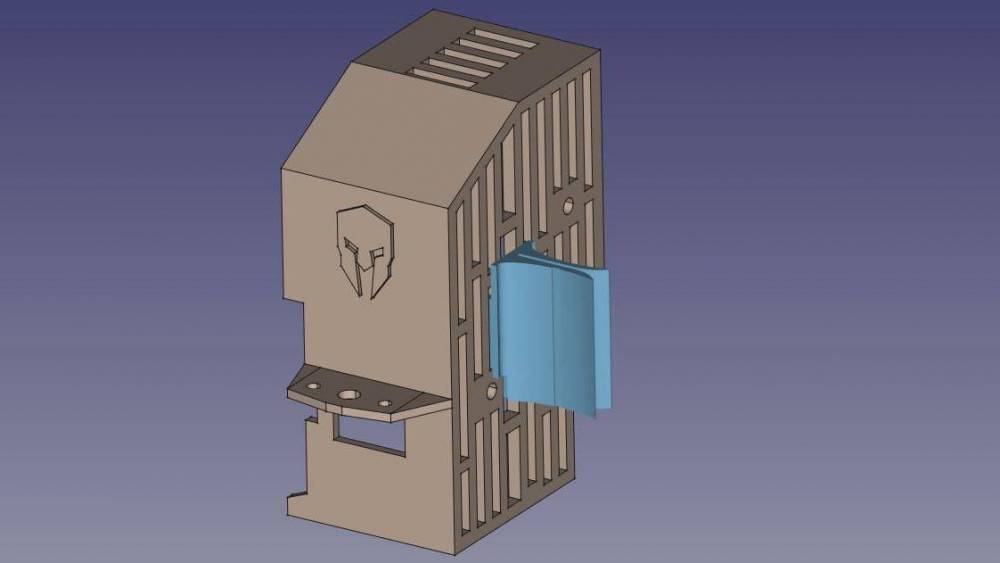

Bonjour a tous, On vois souvent des sujets sur l'association de la X1 avec le BLTouch mais aucun avec le 3Dtouch de Geeteek. Ce capteur a des perf tres proche et un prix /4 Le fonctionnement et les branchements sont identiques mais c'est toujours bien de le savoir pour ceux qui se posent la question. Le cable management étant un peu différent, les supports qu'on peut trouver pour le BL ne conviennent pas tous, aussi en voici un à imprimer. Il y a également un petit guide qui vient se clipser sur le coté pour protéger la nappe. Pour mettre a jour l'offset du capteur: M851 X33 Y-30 Pas besoin de vis autre que celles du capot d'origine et celles fournies avec le capteur Une version avec un support amovible,ainsi que le fichier 3D freecad sont dispo éventuellement. support_fixe_3Dtouch_X1.stl clips_nappe_extrudeur.stl1 point

-

Hello, Perso j'ai utilisé ce support : https://www.thingiverse.com/thing:4013331 Par contre j'ai été obligé d'inversé le sens de rotation de l'extrudeur dans Marlin pour que ça passe.1 point

-

En passant une flamme sur la partie poncée (faut faire plusieurs passage rapide sinon tu va avoir des problèmes), j'arrive à redonner du brillant sur de petite surface. si tu a de grosse surface la je vois que le chlorure de méthylène ou un produit de lissage type résine ou vernis.1 point

-

Salut @bs10 je t'est fais en gcode le spoolholder pour la rondelle et spool il me faudrait les stl et non un gcode a+ moi j'utilise matter control comme slicer SpoolHolder_HeyStyle_Wheel_Asymmetric_x4.gcode1 point

-

Re, 8mm ? ,ça me semble gros. mes cotons tiges font 4.8mm (c'est pour les oreilles ) . pour tester , un cylindre de 31mm de diamètre, en mode spirale...ça va vite, et ça coute rien... A+1 point

-

1 point

-

L'idéal serait plutôt d'envoyer la formule «magique» complète: M502 M500 M501 Pour quelle imprimante compiles-tu le firmware? Je viens de tester en forkant la dernière version stable de Marlin 2.0.5.4 (celle d'il y a moins d'une heure car il y avait une erreur de bibliothèque Adafruit Neopixel maintenant corrigée) en utilisant les fichiers de configurations pour une Ender3 après avoir modifié pour que ce soit adapté à une carte BTT SKR 14 turbo avec TMC2209 paramétrés en sensorless sur XY avec un Bltouch (mais sans entrer les offsets XY). L'écran déclaré est le Reprap-full-graphic (si tu utilises l'écran BTT bi-mode (touch + LCD). Ça compile. Ma branche est dispo sur mon github : https://github.com/fran6p/Marlin/tree/E3-SKR14T1 point

-

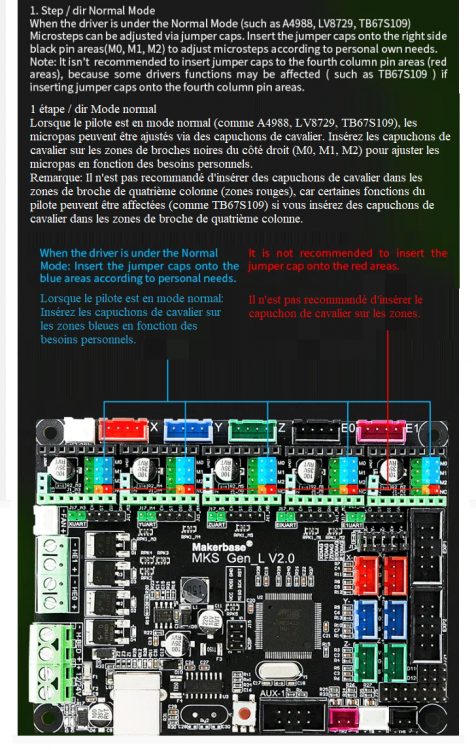

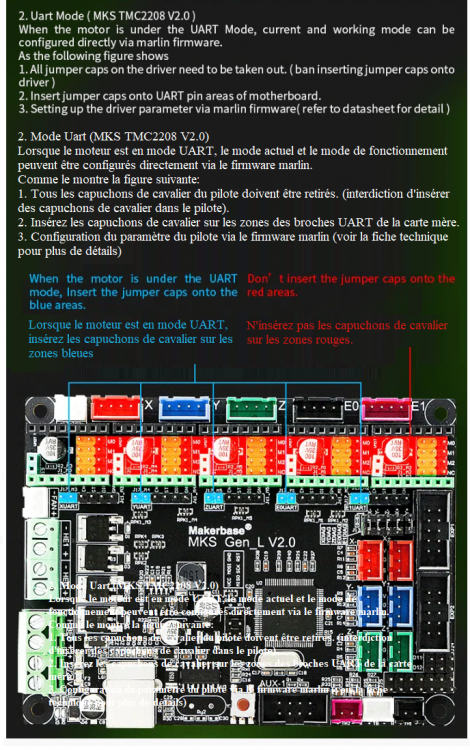

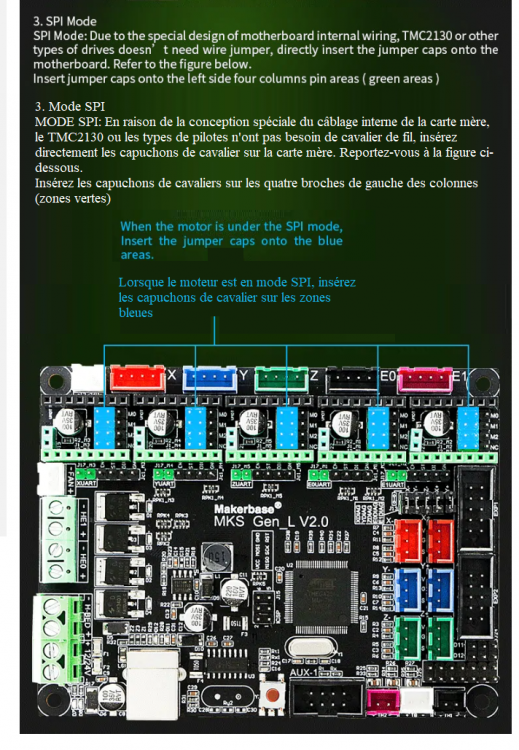

encor moi , j'ai commander une carte mère de remplacement pour " le cas où " et j'ai reçut une version V2 au lieu de la V1 d'origine, apparemment maintenant les distributeur n'envoie plus des carte mère V1 et la V2 est un peut différente, j'ai donc contacter le vendeur pour avoir des renseignement et il ma envoyer 3 photos en anglais en guise de doc, j'ai fait la traduction directement sur les image si ça peut en aidé quelque un(e) d'entre nous...1 point

-

Tu peux activer la fonction « adaptive layers » en mode custom et tu recherches le terme.1 point

-

0 points