Classement

Contenu populaire

Contenu avec la plus haute réputation dans 12/08/2020 Dans tous les contenus

-

j'ai acheter une tenlog d3pro via bangood a 526eur et surprise dhl 140eur de taxe au depart rien a signaler je fait quelque pieces qualite est bonne et vient le covid on me solicite pour imprimer des visieres hopitaux commerce etc.. premiere visieres petit decalage a la deuxieme la tete faisait n'importe quoi et c'est la que mon aventure commence je contacte bangood qui m'envoye un email nous somme desoler que vous avez un souci etc.... vous aurez une reponse dans les 72h je recois un autre email je doit contacter tenlog se que je fait en email et en messagerie interne il me font faire une video pour montrer le probleme je precise qui est aleatoire donc beaucoup de videos pour rien j'arrive a faire une video ou apparais le souci je les envoyés et plus de reponse malgre ma relance une semaine apres se n'est pas la carte mere il mon fait faire de tout sa a commencer par un gcode qui venait de chez eux et bien sur qui n'a pas abouti il mon fait flacher la carte mere en video car pour eux c'etait une mauvaise mise a jour et resultat mes axes tournait a l'envers apres cela silence radio encore une semaine je les recontacte il me demande la preuve d'achat par paypal le bon de livraison et une copie de ma transaction bangood j'envoye le tout et bien sur plus de nouvelles je les relance encore une fois et la il me demande d'augmenter les verifs des drivers qui sont souder a la carte mere bien sur en video toujours resultat moteur qui chauffe apres sa a ete le manque d'entretien je precise la machine a tourner 10h tout au plus et n'a meme pas fait une bobine car il ont vu de la graisse fine sur le rail et c'est sa qui faisait bouger la tete apres c'etait les courroie mal tendue et bien sur rebelotte tout en video pour montrer que mes courroies etait bien tendue apres tout sa il mon envoyer un lien ou acheter une carte mere je leur dit ou en est la garantie jamais eu de reponse donc pour eux c'est bien la carter mere car il mon envoyer le lien pour acheter mais si garantie c'est pas la carter mere par chance je suis tomber sur quelqun qui ma donner une bonne adresse https://www.studiolab39.com/ en france a qui j'ai expliquer mon aventure avec bangood et tenlog malgré que je n'avait pas acheter la machine chez eux ont prit le temp de voir mon probleme et de contacter tenlog chine et grace a eux je vais recevoir une carte mere donc j'ai recu le numero de suivi et sa sur 2 jours la lecon a retenir achetons chez les petits independant qui eux feront tout pour vous aidez certe un peu plus cher car la marche beneficiaire est tres mince mais avec de vrai garantie et un service apres vente pas comme chez bangood etc..2 points

-

2 points

-

test A l'instar de ce superbe topic sur la U20, je vais essayer de faire un topic généraliste qui regroupe toutes les informations essentielles sur la X1 dont j'ai publié le test sur le blog. Caractéristiques techniques Fiche comparateur Les revendeurs Atome3D (FRANCE) Banggood GearBest Aliexpress Amazon Firmware La X1 est sous Marlin et ça c'est cool ! Elle est livrée en 1.9 et au moment où j'écris ces lignes, le site officiel du constructeur est HS mais vous pouvez retrouver le firmware sur le GitHub du constructeur. Vous pouvez aussi flasher Marlin 2.0 et activer différentes options intéressantes (Babystep, BLTouch, EEPROM, Linear Advance, S_CURVE_ACCELERATION, ADAPTIVE_STEP_SMOOTHING, etc.) : Vous pouvez aussi partir sur le firmware ASWX1-FW-MOD qui est une très bonne base https://github.com/pinguinpfleger/ASWX1-FW-MOD Pour FLASHER le firmware SANS DEMONTER l'imprimante POUR DÉBRANCHER L'ÉCRAN LCD, il existe 2 procédures : - la plus simple consiste à utiliser la fonction "DISCONNECT" de ce firmware TFT (écran) : - installer un "interrupteur" pour l'écran. Logiciel Contenu de la clef USB fournie avec l'imprimante Profil pour Cura 4.0 Profil pour Simplify3D Maintenance et qualité Réglage de l'Offset Z avec BLTouch Tuto - Calibrage général (Toutes Imprimantes) Réglages PID (buse et lit), avec plein d'infos sur Marlin Linear Advance avec le fichier de test Améliorations A acheter et installer : BLTouch Li magnétique et flexible Ziflex ou PEI Trianglela texturé ou Energetic 3D lisse de 310mm Renfort de l'axe Z Extrudeur Dual Gear Full Metal E3D Hemera Bras tendeur en métal pour l'idler de l'extrudeur (en cas de casse et/ou pour plus d'efficacité) Coupleur araignée (spider coupler) 5x8mm D25 L30 sur Amazon France Ressorts Anti-backlash T8 sur Amazon France Chaussette d'isolation du corps de chauffe type Volcano chez Aliexpress ou Atome3D A imprimer : Bloqueur pour la nappe de l'extrudeur (important pour éviter de la cramer) Support double de bobine avec le déport du capteur de filament Sécurisation des câbles du lit chauffant Caches pour le profilé X Protection pour le port USB Fan ducts (ventilation pour la pièce) Dépoussiérant / huileur de filament (surtout utile en all metal hot end cf cette vidéo notamment) Clef de serrage dynamométrique pour buse (pratique pour la maintenance ou l'upgrade de la buse sans serrer trop fort ou pas assez fort) Support pour comparateur <--Nouveau Pièces de rechange Alimentation d'origine chez Atome3D Nappes d'origine 30 pins et 20 pins chez Atome3D Carte mère Makerbase Gen-L v1 (sans driver) sur Aliexpress ou Atome3D Carte mère MakerbaseGenL v2 avec TMC2208 sur Aliexpress Kit écran + carte chez Atome3D Ecran seul chez Atome3D Buses type Volcano (compatible avec le corps de chauffe E3D Volcano) : Laiton d'origine chez Atome3D ou adaptable chez Aliexpress Acier (améliorée) chez Atome3D ou Aliexpress Nozzle X (durable) chez 3DJake Ruby (chère !), Melow "low cost" sur Aliexpress ou Olsson Ruby High Output hors de prix et difficile à trouver en version "volcano" (sur eBay) que vous pouvez découvrir dans ce topic ! Cartouche chauffante d'origine chez Atome3D Hot End d'origine V1 (avec Heat Break fileté) chez Atome3D Hot End d'origine V2 (avec Heat Break non fileté) chez Atome3D Heat Break amélioré full métal E3D V6 classique chez Compozan ou Titane chez 3DJake à utiliser en lisant bien ce guide ! Heat Break amélioré bi-métal Biqu. Accessoires divers Scotch (aussi appelé gaffer, toile de réparation, adhésif toilé ou encore ruban de réparation pour livre) pour fixer/coller nappes sur Amazon1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

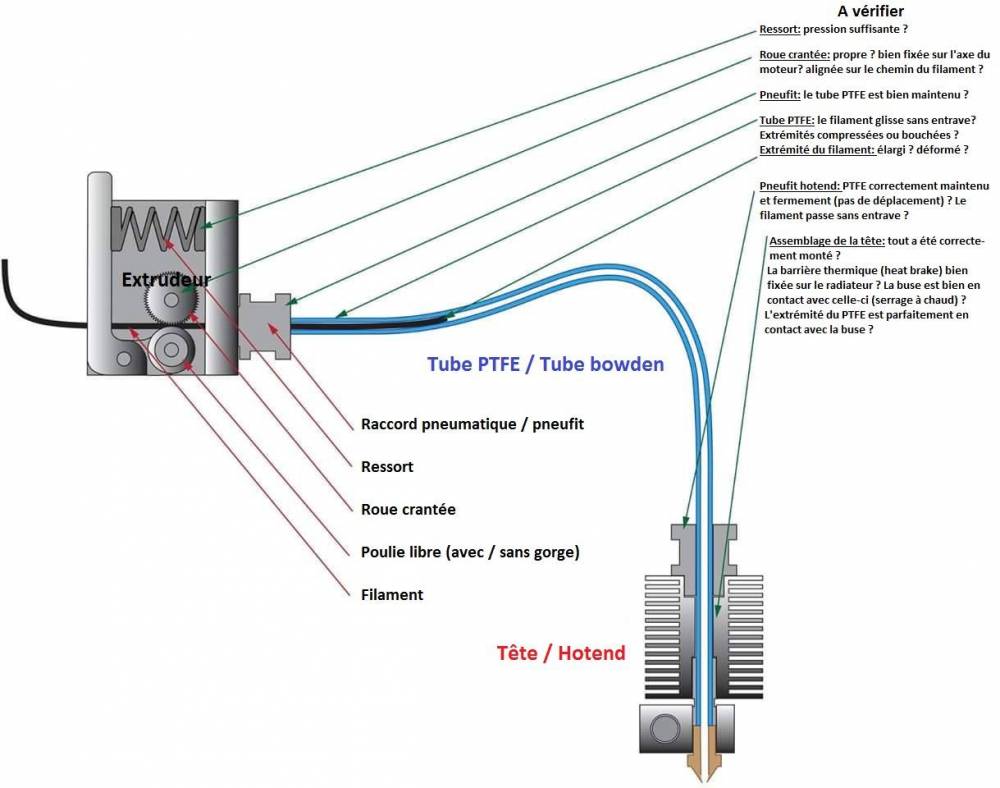

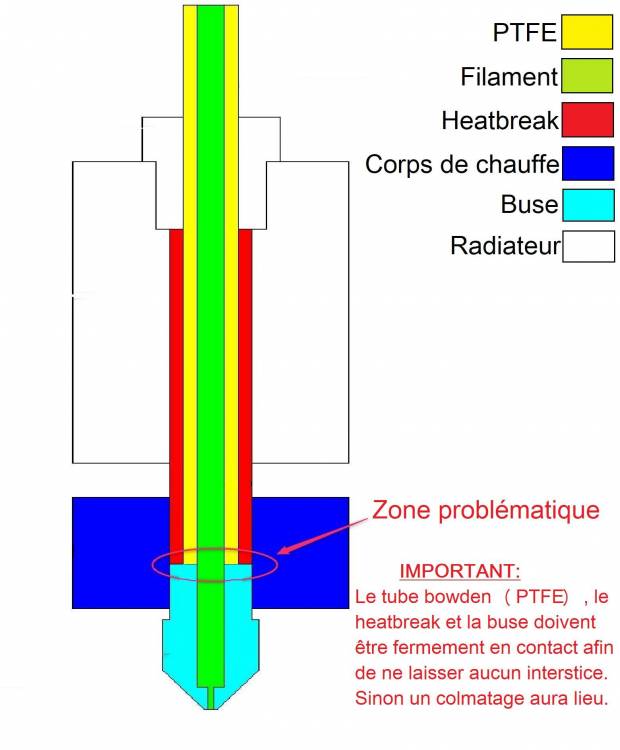

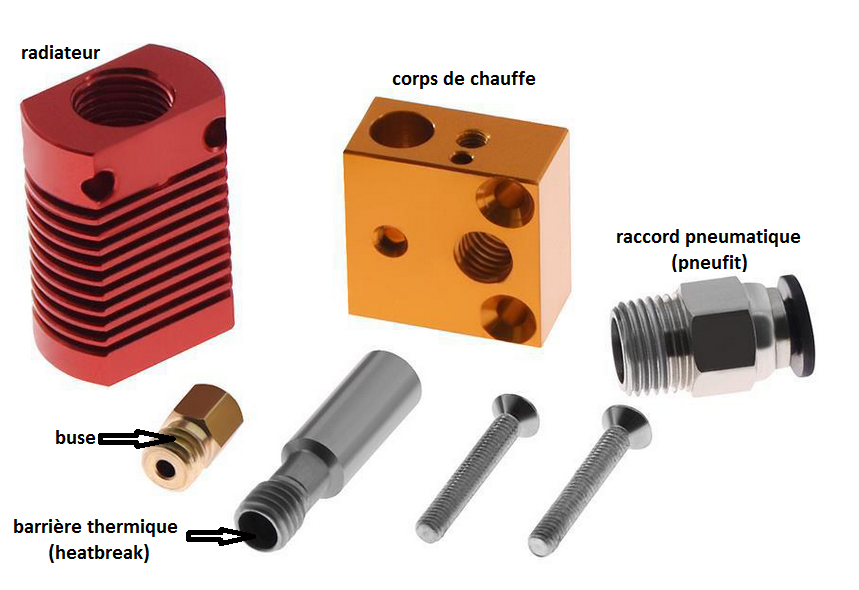

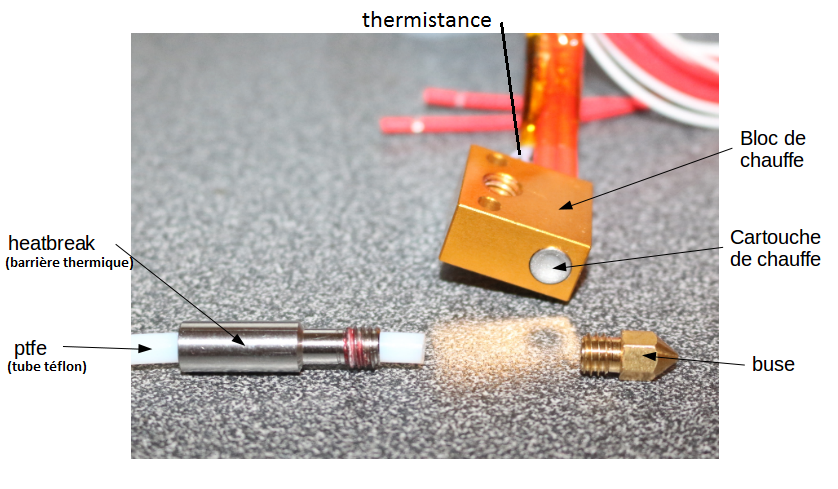

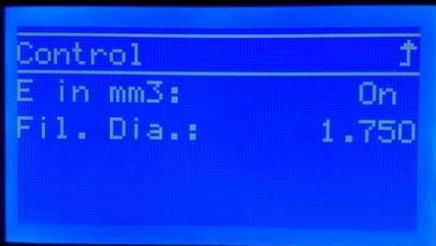

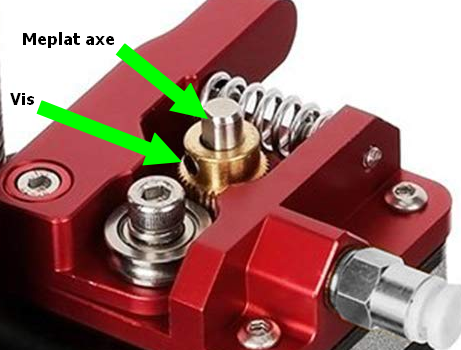

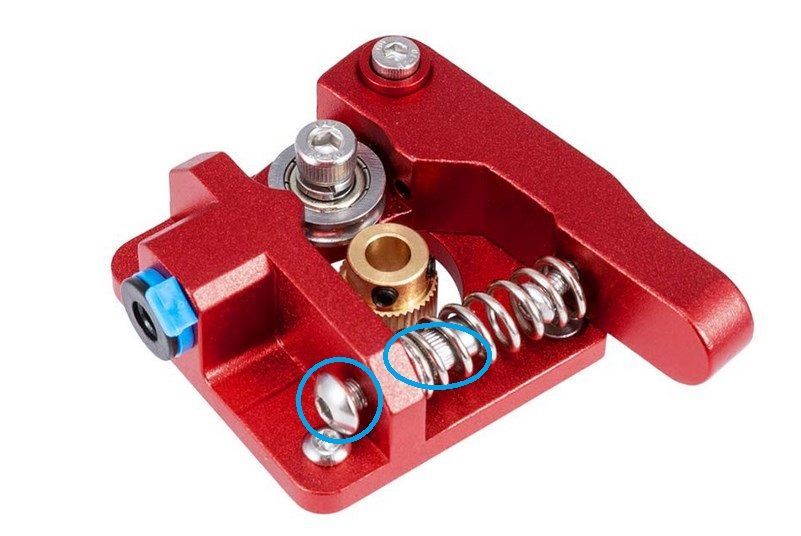

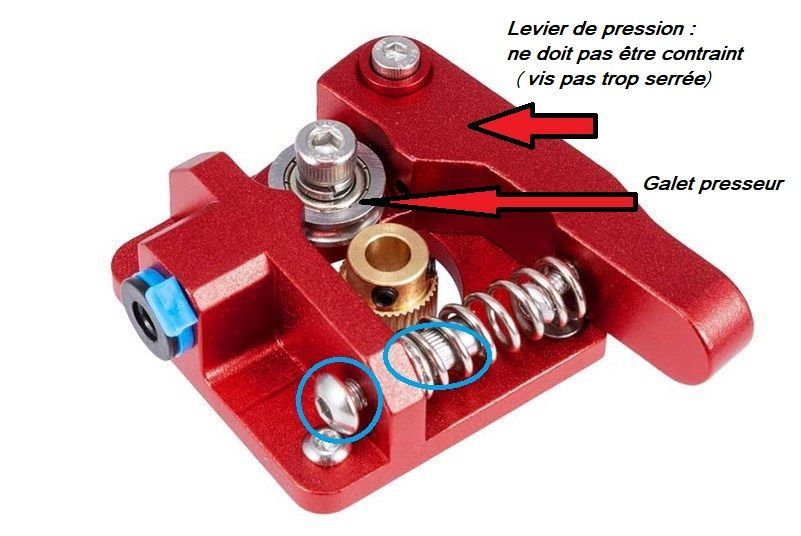

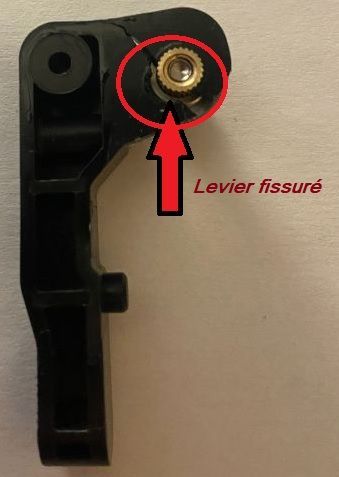

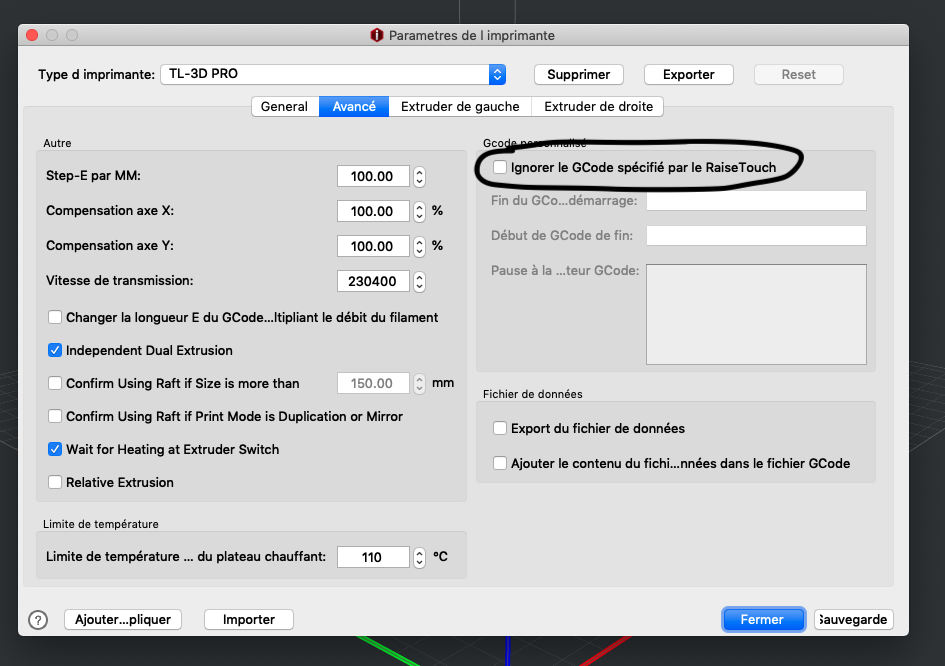

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

Vous avez certainement vu le superbe de test de @deamoncrack qui publiais pour la première fois sur le blog. Comme il trouvait ça dommage qu'Elegoo ne fournisse pas de résine avec la Mars, ils nous ont filé un coupon Amazon pour en avoir 500ml gratos en cas d'achat d'une imprimante 3D Elegoo Mars Ça se passe donc sur Amazon, il faut mettre la Mars et la résine grise dans le panier puis entrer le code IF7J836H au moment du paiement Attention, cette offre n'est valable que cette semaine (jusqu'à dimanche soir minuit) !1 point

-

A l'occasion du test de l'imprimante3D SLA Mars par @deamoncrack, Elegoo offre 500ml de résine grise pour tout achat d'une machine. Attention, bon plan valable jusqu'à la fin de cette semaine uniquement https://www.lesimprimantes3d.fr/test-elegoo-mars-20200811/1 point

-

1 point

-

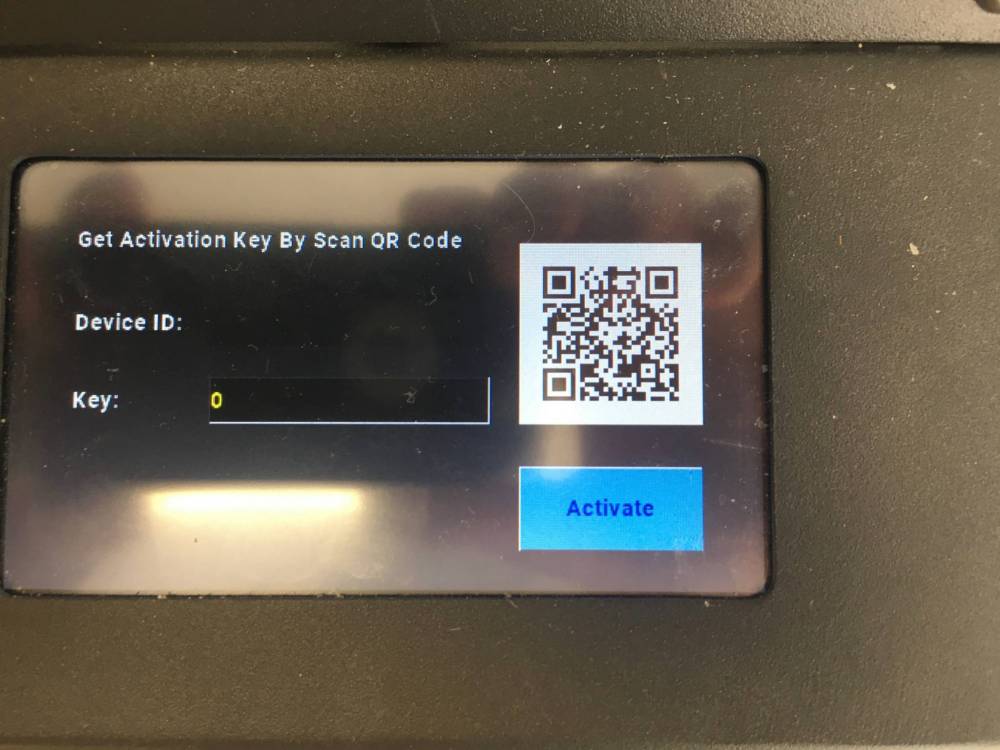

Bonjours à tous je ne sais pas si quelqu'un à déjà eu ce problème, lorsque je termine un impression si je n'est pas activé l'arrêt automatique en fin de Print je me retrouve avec un première fenêtre blanche avec une croix dans un des cotés a chaque appuie La Croix se déplace à un autre coin cela ressemble a un calibrage écran ou quelque chose comme ça un fis cet écran passé arrive un fenêtre me demandant de scanner le qrcode pour demandé un code d'activation et la je suis bloqué même l'interrupteur ne fonctionne pas il me faut débranché la prise attendre 5mn rebrancher et la tous est ok j'ai posé la question à Tenlog pas de réponse pour le moment sinon aprés une semaine d'utilisation ce imprimante est vraiment top que soit en une deux couleur ou filament soluble (le miens est un peu vieux il faut que j'en recommande), les fonction duplication et miroir sont top pour l'instant j'ai essayé PLA PETG TPU PVA et vraiment aucun problème1 point

-

Même ceux qui passent à la caisse en disent également du bien moi j'en suis ravie. Bienvenue !1 point

-

Bonjour @patograso, Regarde mon poste (P25). sinon tu risque d'avoir des surprises à ta première impression. Cordialement1 point

-

Pour l'alcool se n'est pas vraiment notre spécialité, tout au moins pour une majorité d'entre nous.1 point

-

Comme tu y vas En tout cas c'est sympa de la part d'Elegoo de réagir, on voit qu'ils sont à l'écoute !1 point

-

1 point

-

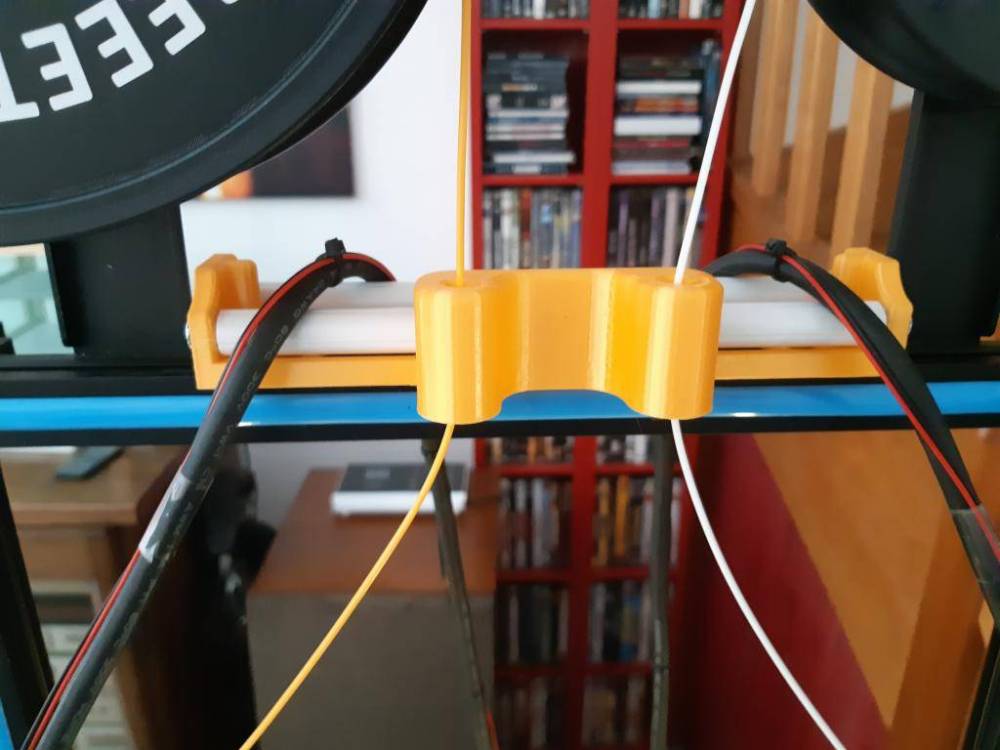

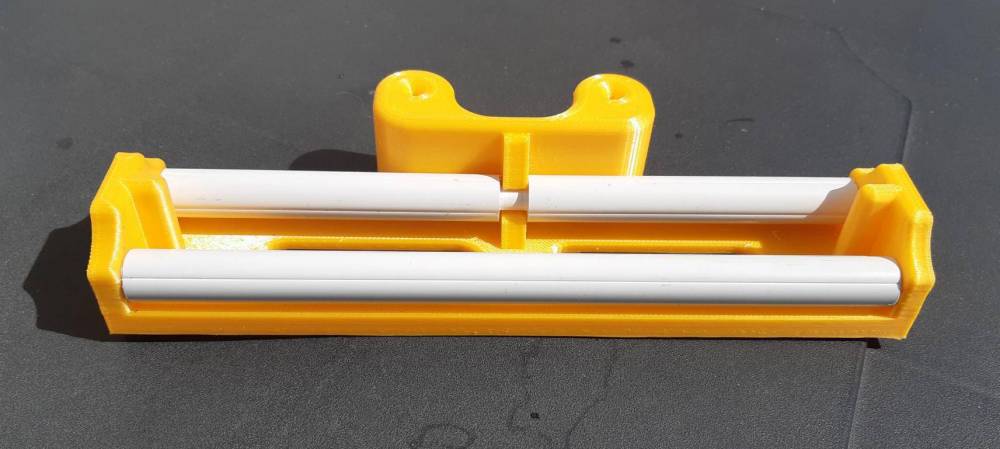

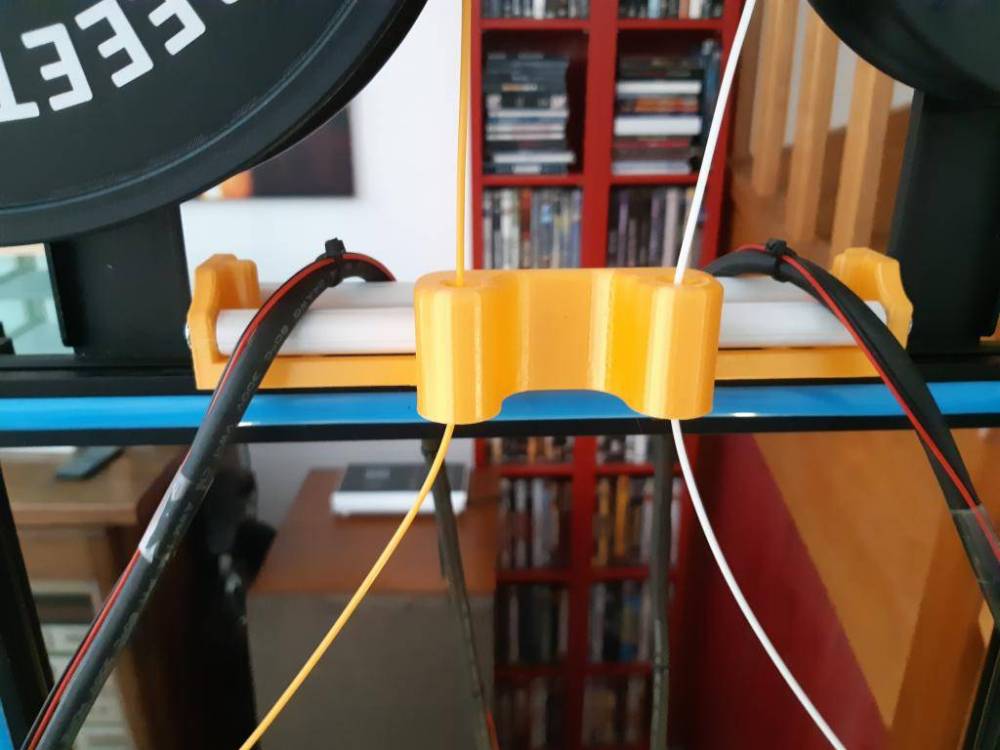

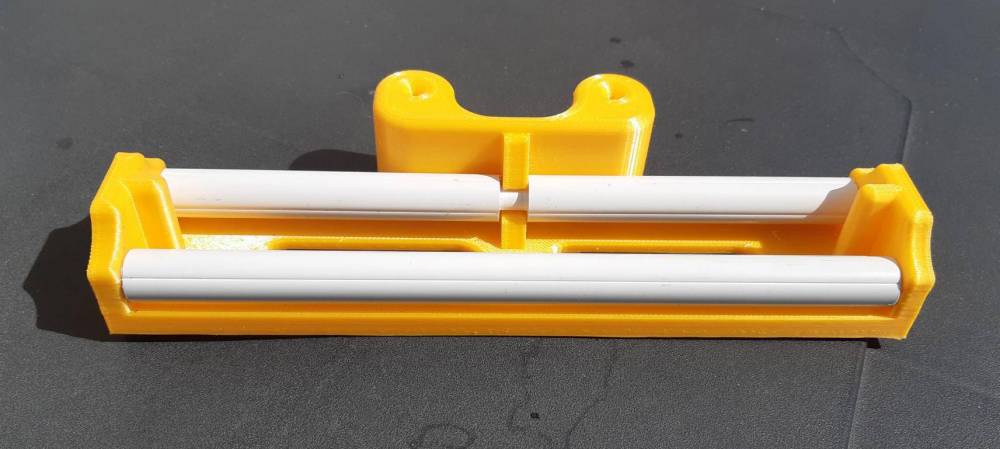

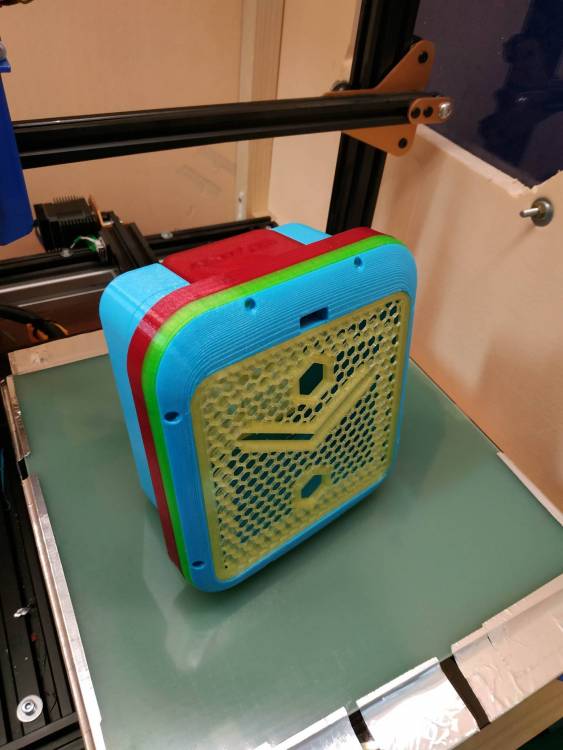

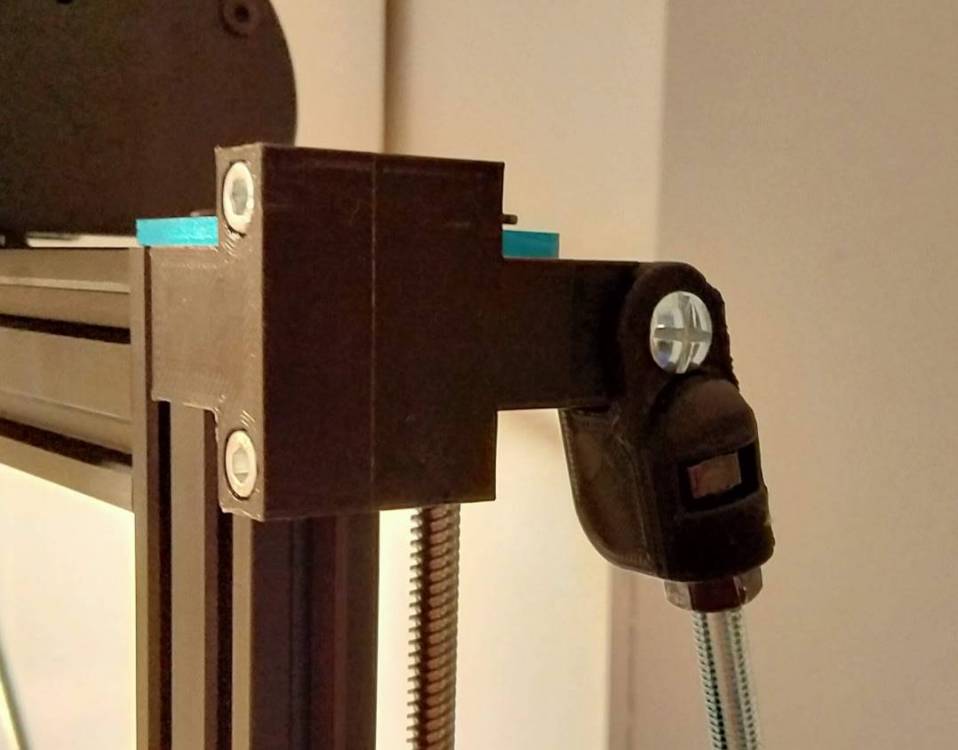

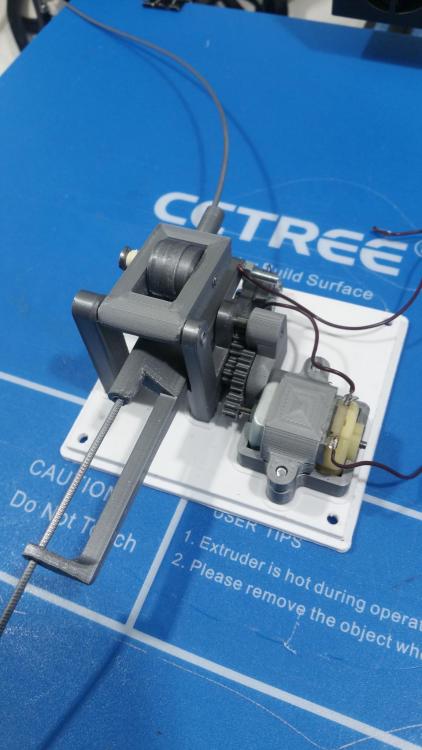

Voici le système rien de bien compliqué ! les deux rouleaux permettent le libre mouvement des deux câbles vidéos sur la montée et la descente de l'axe Z. La traction du câble par l'extrudeur est facilité plus de risques de défauts d'impression quand la dimension de la pièce est > à 250mm ! J'ai utilisé du PVC de Ø11.5 longueur de 167mm perçage Ø 3.2 / 18mm ensuite taraude M4 sur la profondeur du perçage. J'ai utilisé 4 vis M4 longueur 16mm du type à poêlier ainsi que 3 vis du mis type coupées à 9mm pour l'ablocage sur le tube carré en aluminium. J'ai fait des test avec de grands débattements sur le Z ; les rouleaux effectuent bien leur travail et les câbles vidéo sont bien guidés latéralement ! Nota : nous pouvons inverser les bobines et le dispositif pour des déplacement du Z supérieur à 250mm afin de laisser le libre débattement des extrudeurs. J'ai placé les bobines devant pour me faciliter le montage sans passer par l'arrière de la machine1 point

-

Il vient à pied par la … . J'ai lu effectivement que ce capteur (accéléromètre) était un plus (encore quelques câbles supplémentaires à faire passer quelque part ). J'ai reçu hier de BTT un «EXP MOT V1.0 Driver Extension Module» (pas testé pour le moment mais pour le cas où ).1 point

-

1 point

-

Bonsoir j'ai également reçu y'a peu mon imprimante et franchement je suis bleuffé par ses qualités d'impressions et de conception si je devais faire un bilan rapide : + et - + Bonnes qualités d'impression, ce qui est quand même le plus important + Bonnes conception mécanique, ça semble solide + Les Menus de l'écran me semblent par contre un peu fouilli ; menu sous menu ect, à voir dans le temps..... + Les options comme reprise du print apès coupure de courant ; Bed Leveling semi auto - Pour ce qui est du "silence" ; je comprends que Flsun doivent faire des économies ; mais équiper leur carte de Tmc2208 et installer des venrilateurs aussi bruyant, franchement ça gache tout ! Bref malgré ces "défauts" je suis personnellement satisfaits de cette imprimante L'option qui manque le plus à mon goût et qui est vraiment pratique est la détection de fin de filament. Pratique et économique D'ailleurs il parait que c'est possible de rajouter cette option. Si quelqu'un à une piste je suis preneur1 point

-

Bonjour à vous tous J'ai 3 imprimante , une anet A8 , Anet E10 et Anet E12 Effectivement c'est un problème recourant quel que soit l'imprimante et la marque , Après plusieurs tentatives , réglage plateau , température , test de plusieur marque de fils , remplacement extrudeurs , tete etc j'ai enfin trouvé une solution radicale J'ai remplacé tout mes extrudeurs simple entrainement par des double entrainement Commandé sur Wish pour 11€ Évidemment ce sont des copies car les originaux coutent près de 70€ mais ils fonctionnent parfaitement et depuis plus de problèmes , remplacement du fil extra facile etc Attention il faut adapter le pas d'extrusion , s'assurer que pour un deplacement de l'extrusion de 20mm le fils se déplace bien de 20mm (C'est une règle de trois a effectuer en fonction de votre imprimante Voici un lien Youtube qui explique comme régler l'extrudeur New High Performance Dual Drive BMG Extruder Cloned Bowden Extruder 3D Printer Parts https://www.wish.com/product/5d37c865332f4318a0bf54d1?share=web Voila cela devrait améliorer considérablement vos impressions En espérant vous avoir aidé Michel1 point

-

l'ADXL345 est parti de chine hier . Ce n'est pas indispensable pour profiter de la compensation de résonance mais c'est implémenté dans une "branch" et assez bluffant. J'ai hâte de tester.1 point

-

Salut Nox, oui effectivement il n'y a bien que 2 feuilles en anglais comme notice de montage ... (un peu mince je suis d'accord) Je suis en train de les traduire en Français avec un peu plus d'explications ... Enfin on pourrait même dire que je les refais ! Normalement tout sera prêt sur le site à la rentrée c'est à dire début septembre ou il y aura un espace téléchargent pour les docs, stl ect ect ! Sinon sur le site Tenlog tu trouveras des vidéos explicatives ... www.tenlog3d.com Je suis désolé pour cette réponse un peu tardive mais le forum ne m'envoi pas de notifications lorsqu'un nouveau message apparaît et avec le boulot en ce moment je n'ai pas encore le réflexe de visiter celui-ci régulièrement ... Si vous avez des messages ou demandes urgentes, n'hésitez pas à me contacter, vous avez tous mon mail et N° de tel alors n'hésitez pas je suis là pour vous ! au cas ou studiolab39@gmail.com / 06 51 46 04 28 je répond très vite aux mails et textos Un nouvel accord avec Tenlog Chine vas vous permettre d'avoir de meilleurs prix si vous achetez chez nous alors sincèrement c'est vraiment moins risqué d'acheter chez nous ... Franck1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

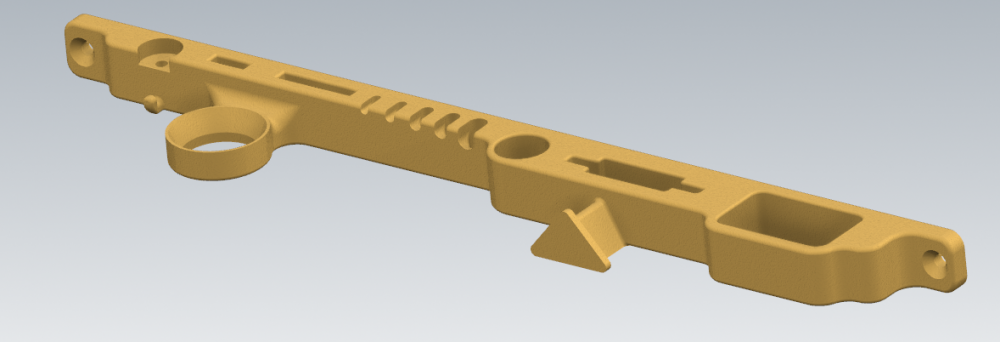

@LOLO710 Voici ma synchro Z : synchro-Z.zip 2 poulies GT2 20 dents 8mm pour Vis Z : https://www.amazon.fr/gp/product/B07CRKYJLS/ref=ppx_yo_dt_b_asin_title_o02_s00?ie=UTF8&psc=1 1 courroie GT2 dentée fermée 6 mm de largeur (760mm) : https://www.amazon.fr/gp/product/B0757L3SBH/ref=ppx_yo_dt_b_asin_title_o02_s01?ie=UTF8&th=1 1 poulie GT2 16 dents 3mm alésage : https://www.amazon.fr/gp/product/B06VSS4VQF/ref=ppx_yo_dt_b_asin_title_o01_s00?ie=UTF8&psc=1 2 poulie GT2 lisse 3mm alésage : https://www.amazon.fr/gp/product/B06VSC7XSV/ref=ppx_yo_dt_b_asin_title_o01_s00?ie=UTF8&psc=1 2 vis M3 L20 tete fraisée + ecrou 1 vis M3 L20 tete CHC + ecrou 1 vis M4 L20 tete fraisee + ecrou en T 4 vis M4 tete CHC + ecrou en T récupérer les couvercles, les roulements et les vis des supports d'origine pour les monter dans les 2 nouveaux supports. les roulements doivent pouvoir glisser dans les logements.1 point

-

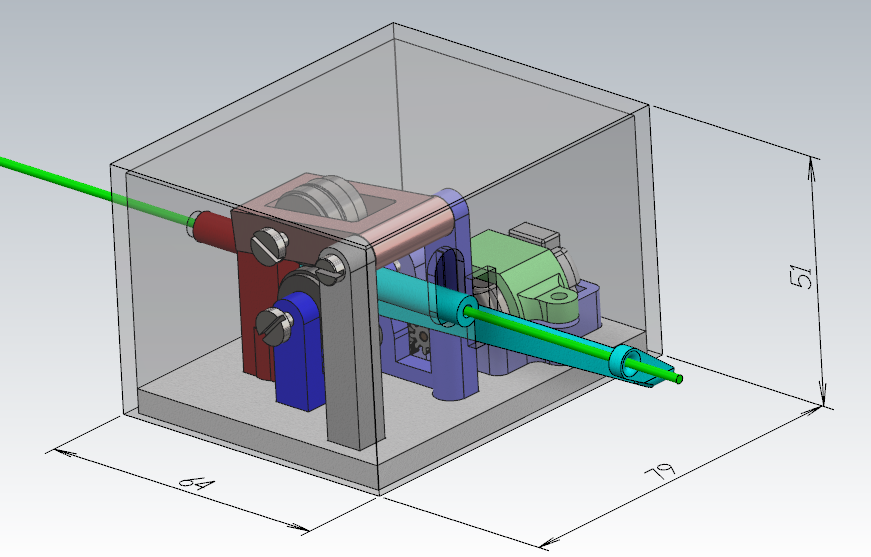

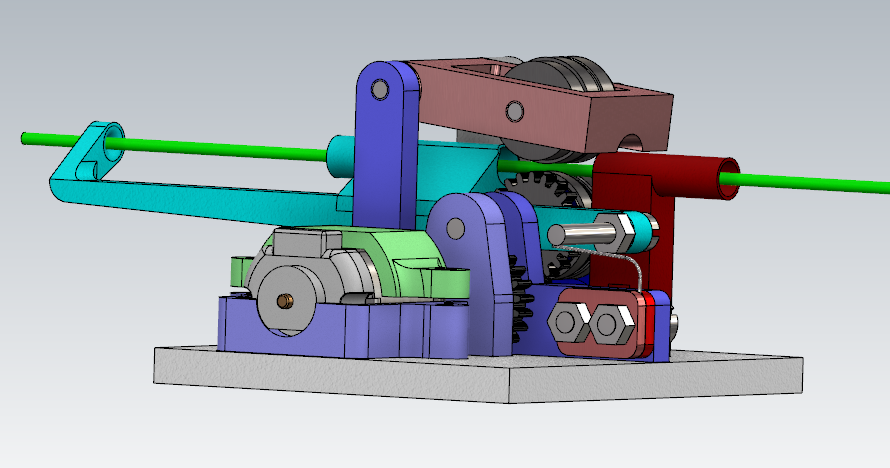

Je vais vous mettre une notice avec la liste des bidules électrique à acheter et les axes à fabriquer à partir de clous diamètre 3 Pour la visserie c'est du M3 tete plate pour tournevis plat que j'ai utilisé car je n'ai pas de vis parker pour le plastique Du M2 pour fixer le capteur et la poignée de tirette Du M4 avec écrou marteau pour fixer le débobineur au châssis. Le moteur est un petit moteur de jouet il faut que je cherche sur le net lequel c'est Pour assembler il y a les empreintes des pièces sur la plaque de base Voici des anciennes photos en attendant. Il n'y a pas la tirette ni le micro switch ni la diode mais ça donne une idée1 point

-

Il y a de la poussière ici .... Voici mon petit support pour les outils : Il est placé dans le caisson a coté de l'imprimante pour avoir toujours les outils a portée de main En cadeau le STL : Creality_CR-10S_support_outils_Titi78.stl Avec un petit ou commentaire histoire de dépoussiérer mon post ....1 point