Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/10/2020 Dans tous les contenus

-

2 points

-

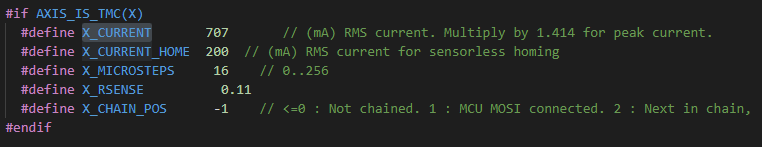

Je partage le résultats de mes déboires avec le réglage du SENSORLESS Homing. Mon matériel : I3 Pro B avec une SKR 1.4 Turbo, TMC2209 MKS V2.0 et la dernière version de MARLIN Bugfix 2.0. Je pensais qu'avec la V2.0 des TMC 2209 MKS ça allait se faire les doigts dans le nez car c'est une version "plug & play& des TMC = aucun pin à souder, couper ou à cabler, juste de la config dans MARLIN Bref je me lance dans l'aventure, je configure MARLIN pour mes NEMA de 1A et 1.5A sur le X et le Y et je vire les endstops X et Y. Je modifie MARLIN pour activer le SENSORLESS homing et je règle la sensibilité sur 100. Premier test, c'est la catata, la catata, la catastrophe : rien ne bouge (enfin presque, l'axe bouge d'un poil de cul...) Je me dis que le Stallguard dois être capricieux et que mes axes doivent offrir un peu de résistance, je descend la sensibilité à 46 pour les 2. Re-test et là c'est interrupteur en urgence, le chariot du X qui se gauffre dans l'axe et la courroir qui se tend comme un string S'en suit une cinquante de tests en jouant sur le X_CURRENT, le Y_CURRENT et la sensibilité mais rien n'y fait. Un coup ça marche sans trop me détruire la butée, je redémarre et là c'est les auto tamponneuses et le Nema s'affole. Une bonne nuit de sommeil (enfin presque) et me revoilà devant cette purée d'imprimante. Je fais une rapide recherche sur notre copain américain qui a des yeux partout et je tombe sur un bug ouvert côté MARLIN (bug qui en fait n'en est pas un). je m'aperçois que la dernier message conseille de modifier la valeur de X_CURRENT_HOME en divisant par 2, voire 3 la valeur de X_CURRENT. Je fais ça : Et là c'est le mimi, c'est le mimi, c'est le miracle !!! le chariot se déplace en douceur et s'arrête en douceur ! Fin de l'histoire et la morale : bien lire les variables et leur description dans MARLIN, généralement si elles existent, c'est qu'elles doivent servir à quelque chose1 point

-

Ici: https://www.amazon.fr/dp/B07XL3YT5Q/ref=cm_sw_r_wa_apap_WP7mMoYxnnsh2 https://www.amazon.fr/dp/B08DXK23ZJ/ref=cm_sw_r_wa_apa_i_gAoEFbQAC39DF https://www.amazon.fr/dp/B07QLR4CKW/ref=cm_sw_r_wa_apa_i_GBoEFb8J8KP7Q Et non tu n'est fou de craindre les incendies! J'ai imprimé pendant 2 mois uniquement lorsque j'etais chez moi puis après avoir constaté que tout fonctionnait correctement j'ai installé le détecteur la caméra et la prise! Mais on n'est jamais à l'abri...1 point

-

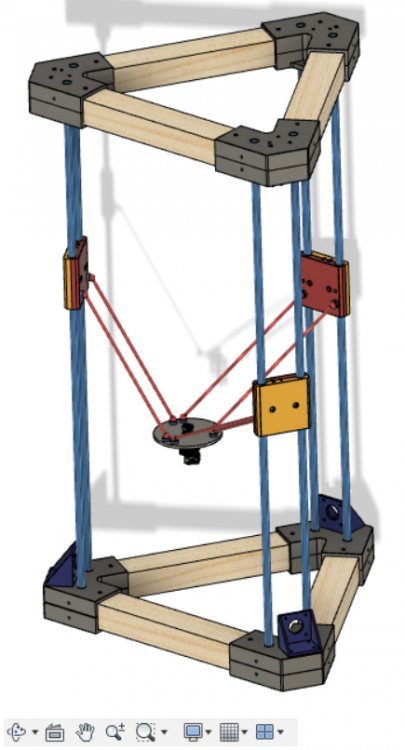

Bin j'ai déjà deux imprimantes 3D à moi plus ma première que j'ai donnée à Cobois "gratis pro deo", plus celle-là qui prendra le même chemin, plus ma CNC, plus la CNC que j'ai faite pour Cobois......... Faut que j'arrête, là. C'est plus de la passion c'est du vice. Du "Troidéoolisme" * : je suis un Troidéoolique anonyme. * ©JCG Donc la Delta, elle est comme celle de @fran6pet de @Tircown..... bien au chaud dans Fusion 360 (ah fallait pas en parler, ça fâche...... tant pis hein, je vous avais prèvenu...)1 point

-

Ca ressemble quand même a un faux contact du plateau chauffant car une fois à l'avant pas de souci dès qu'on le roule à la main par exemple, ça passe à -15°... en bougeant le câble vers le haut la température change. j'ai racheté un plateau avec les câbles on verra bien. merci.1 point

-

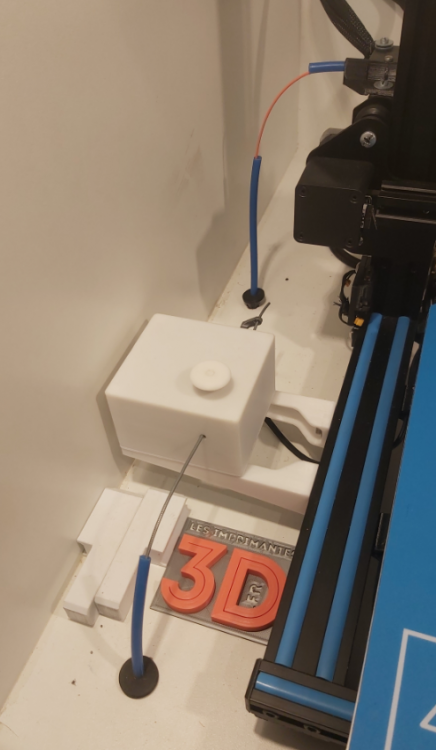

@vap38 J'ai rien inventé j'ai juste amélioré. Tu as remarqué les petits tubes bleus dont un est munis d'un entonnoir noir ? Ils permettent de guider le filament vers les 2 sorties possibles l'entonnoir évite d'avoir à viser pour trouver l'entrée du tube Le tube bleu est un tube de circuit pneumatique diamètre 4 mm intérieur et 6 mm extérieur La sortie à l arrière avec l'entonnoir permet de remonter directement au niveau de l'entrée de l'extrudeur. La sortie a l'avant permet : -soit comme sur la photo de mettre un morceau de filament qui frotte sur la bobine pour la freiner si elle à tendance a se dérouler toute seule -soit de remonter le filament jusqu'à l'entrée de mon débobineur électrique que j'ai conçu entièrement et qui évite à l'extrudeur d'avoir à tirer le filament . Edit: les 2 cales blanches à côté du logo du forum servent a l'horizontale de la potence du X par rapport au châssis Edit: video:1 point

-

et pour ceux qui veulent pas ce casser la tête à le fabriquer, c'est vendu dans toute bonne armurerie pour le nettoyage des douilles pour ceux qui font du rechargement.1 point

-

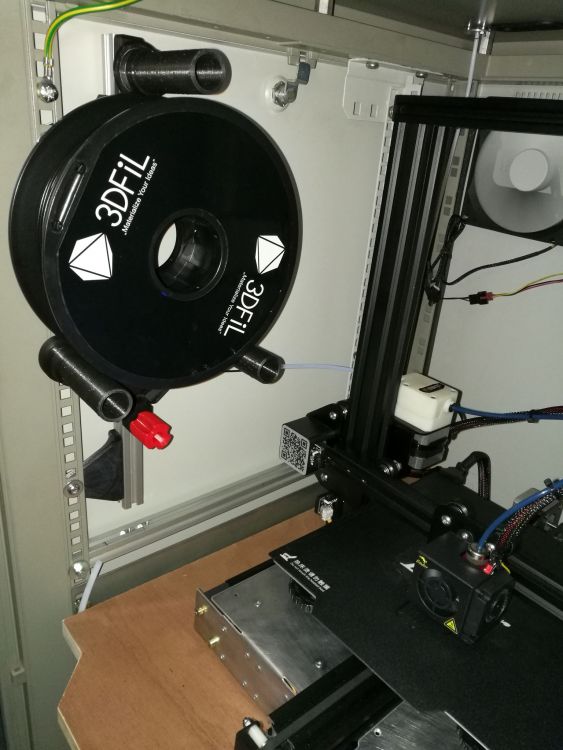

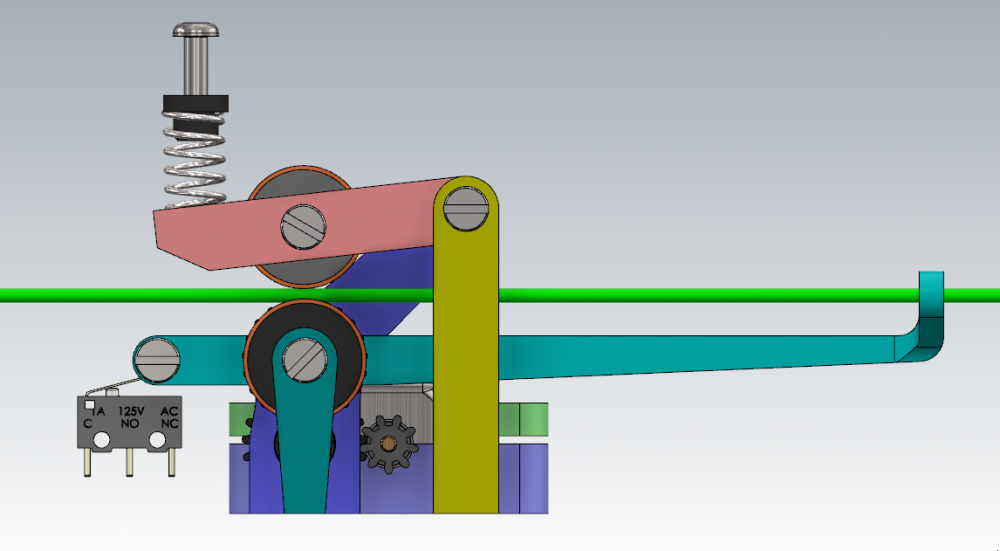

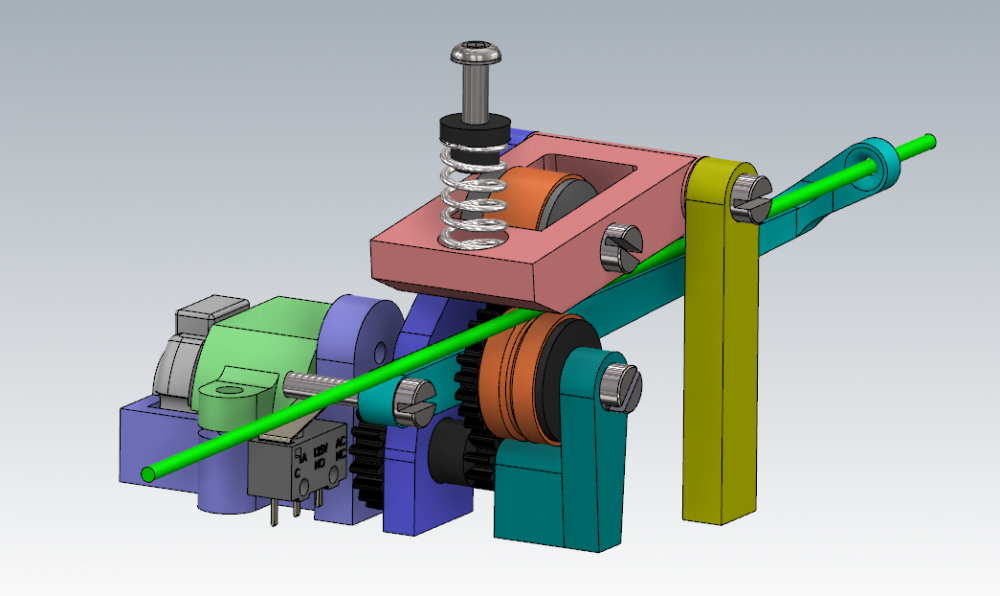

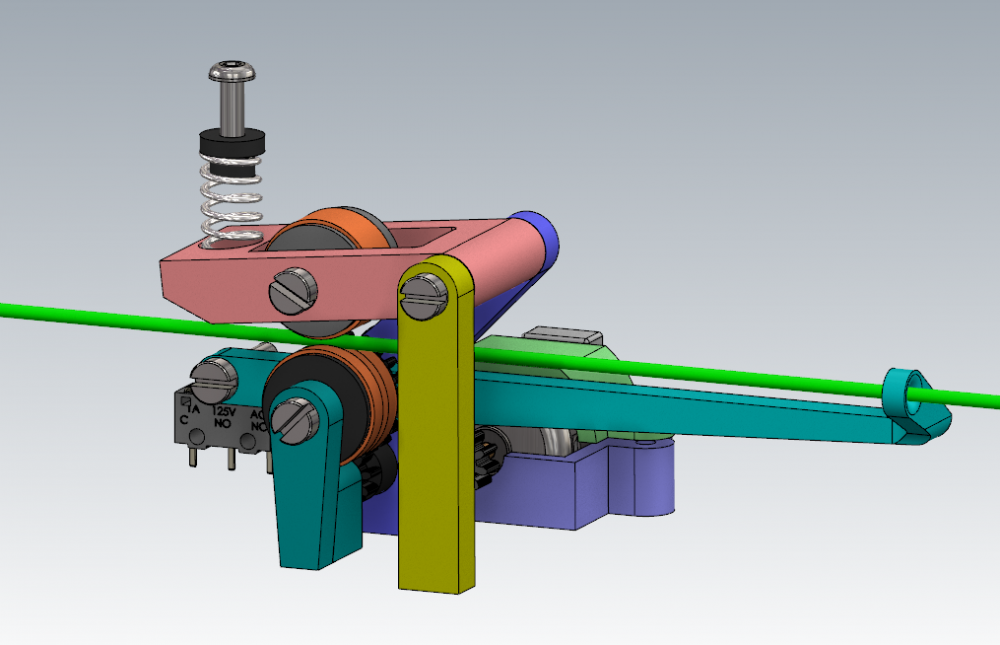

J'ai résolu ce problème en grande partie. J'utilise un système vertical qui encadre la bobine par 3 rouleau. Ce système empêche des spires lâches de sortir de la bobine et faire des nœuds (voir "tangle-free"). Il y a juste ce qu'il faut de résistance pour ne pas handicaper l'extrudeur. L'ensemble est fixé sur le coté de l'armoire de l'imprimante et non pas sur l'imprimante elle-même. Le chargement des bobines se fait en pivotant la partie du bas. Les petites pattes flexibles sont là pour bloquer la bobine en position, il suffit d'appuyer dessus pour déverrouiller. On peut ajuster l'ensemble aux différents diamètres de bobines en desserrant la poignée rouge. La partie basse est libre de coulisser dans la rainure du profilé. Comme d'hab avant de publier sur thingiverse je teste autant que possible et il y a encore 2~3 défauts: 1- Le roulement encastré dans la partie pivotante est mal maintenu (juste une vis pointeau). Le système ne peut pas tomber mais il prend du jeu et les 3 rouleau ne plaques plus la bobine parfaitement comme au début. 2- Les bords de la bobines doivent se coincer dans une rigole en V qui abrite aussi le roulement à bille. L'épaisseur de plastique est assez faible et j'ai un de ses V qui s'est cassé après avoir débobiné 20kg environ (oui je teste vraiment :p). 3- Le réglage en hauteur est un peu touchy: il faut que la bobine soit bien prise dans le V mais il ne faut pas que ce soit trop serré sinon ça se débobine mal. Je continue à plancher dessus mais si ça peut t'inspirer. J'utilise un second système en dépannage notamment avec les bobines de 2.4kg. C'est inspiré des mandrins de tour à métaux. Celui-ci est plutôt fait pour être mis à l'horizontal sur un boulon de 8mm. Par contre il faut freiner le débobinage car il tourne trop bien et les spires peuvent vite sortir de la bobine, surtout disposée horizontalement. Pour le fonctionnement, il faut mettre 3 doigts dans trou prévus à l'arrière, comme une boule de bowling. Un des trou est sur une partie mobile, en la pressant ça déverrouille la rotation. En tournant le bord extérieur avec l'autre main ça déplace les mors. Suffit de faire ça au dessus d'une bobine et pouf, c'est centré. (Pardonnez l'impression dégueulasse, elle date des débuts de ma Discovery200) Voila de quoi t'inspirer j'espère.1 point

-

1 point

-

Tu pouvais passer aussi sur PrusaSlicer qui utilise le même moteur de tranchage que Repetier, mais revu et corrigé, avec les fonctionnalités qui manquait à repetier Il devrait même être possible d'importer le profil. A tester.1 point

-

Bonjour, merci, au revoir... Pas de message, pas de presentation, ca va? Tranquille de venir sa pub sur le forum?1 point

-

Frais de port + tva à ajouter pour la ameralabs. La siraya, je l'achète à 50€ le litre frais de port compris, par 2L sur amazon.co.uk1 point

-

Tout le monde y compris les constructeurs d'imprimante se casse la tête à essayer de refroidir de façon optimum le filament en sortie de buse.... d'après toi toutes ces personnes se seraient fourvoyer.... en faite faut le chauffer..... je veux une photo de tes prints pla avec réchauffement en cour d'impression....1 point

-

1 point

-

Bonjour, quand on sait qu'il y a des tas de gens payés pour faire des recherches pour développer des technologies, on peut se poser 2 minutes pour réfléchir à pourquoi une solution aussi simple n'a pas été retenue, non? Alors, réfléchissons. Pour que l'ensemble fonctionne, que lorsque tu imprimes la pièce reste sur le plateau et non au fond du bac, il faut que le fond du bac offre moins de résistance que le plateau. Il lui faut donc plus de souplesse. Le verre n'en a aucune. D'autre part, pour réduire au maximum la réfraction de la lumière (et donc la déformation de l'image à imprimer), il faut l'épaisseur la plus fine possible tout en ayant une certaine souplesse mais aussi une forte solidité! Il faut également que ce soit très transparent mais, que ça laisse passer les uv. Et quel matériaux permet tout ça? ... Le Fluorinated ethylene propylene (FEP). Donc, pour répondre à ta question: Non.1 point

-

1 point

-

Bonjour, Ma technique qui à prioris fonctionne pas trop mal ... Avec pronterface 1) je fais un m851 z-10 2) un G28 3) je descend la buse jusqu a ce que ma feuille de papier soit legerement coincée. 4) un M114 pour connaitre la position de l axe Z 5) je fais (la position du z -10 = le decalage) Ex: m114 retourne z=9,4 donc 9,4-10=-0,6 Apres eventuellement quelques ajustements et ca roule ...1 point

-

je viens de le faire avec un capteur 3D touch. mais je pense que c'est la même chose avec des capteur capacitif ou inductifs! 1/ pour commencer on branche l'imprimante sur le PC et on ouvre votre pilote d'imprimante repetier ou autre! 2/ on faut un G28 les 3 axes sont à leur positions d'origine. 3/ on fait remonter le plateau ou on descend le nozzle (suivant l'imprimante) jusqu'a ce que l'écart entre le nozzle et le plateau soit à 0.1MM (feuille de papier) on regarde la valeur indiqué en Z sur l'écran. exemple -1.3MM donc votre offset Z est faut de 1.3MM 4/ on tape M851 Z-1.3. ce qui va corriger l'offset Z de 1.3MM 5/ une fois fait, on tape M500 pour l'enregistrer dans le firmware. et on refais un essais. à vous d'essayer.1 point

-

ATTENTION !! Sur la vidéo Pour le montage du BL TOUCH, le monsieur ne mets pas la fiche sous la nappe de l'écran, pour raccorder ensuite le bltouch dessus. Mais directement sur le port BLTOUCH de la v.4.2.7. Ce montage m'a fait chauffer tres fortement une resistance, la F2 sous la fiche du Y. Chauffée ou grillée ? Aucunes idées, elle a beaucoup fumé, et est devenue toute noire. Vu dans les comments " A quick reminder for those who purchased the Creality BLtouch kit: The cable provided by the kit does not work with Ender 3 V2 because they change the GND and VCC orientation. I did not realize this when I tried to install it and I fried my mainboard. A quick fix: you can swap the blue (GND) and red (VCC) cable by using a tweezer. Use the tip of the tweezer to pull up the black plastic behind each cable and swap them. I tested mine, everything works now."0 points