Classement

Contenu populaire

Contenu avec la plus haute réputation dans 09/11/2020 Dans tous les contenus

-

J'ai déjà fait la mise à jour à la dernière version (je l'ai dit quelques posts plus haut)... ...bon... euh... je suis désolé... c'est bien l'interface chaise-clavier qui était en cause... J'ai été juste trop frileux en faisant tourner le bouton pour la calibration Z... En faisant une tentative un peu désespérée j'y suis allé à fond et finalement à -0.650 ca commence à être pas trop mal... Je suis encore un peu juste mais tout fonctionne comme ça devrait... Je suis vraiment désolé... Ma "biglosité" m'a fait croire qu'à -0.200" j'étais déjà à -2mm... Des fois j'ai pas les neurones qui se touchent correctement...2 points

-

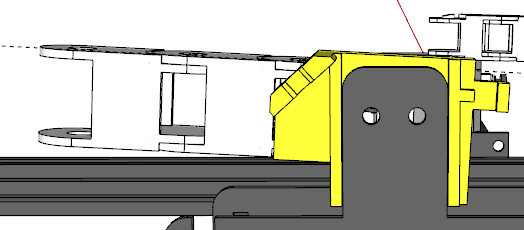

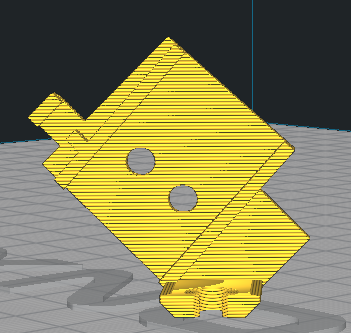

Hello, voici la nouvelle pièce de liaison pour la chaine dans sa version inclinée à 3° pour le coté chariot X. Avec ça, en bout de chaine, ça passe très au dessus des courroies et des poulies. J'ai aussi intégré un maintien du tube PTFE incliné à 45°. Je me suis aperçu que si le tube sort droit, avec la gravité, le filament alimente la buse ce qui provoque des bavures lors des déplacements. J'ai une déjà une rétraction de 8,5 mm... de l'autre coté, tu peux mettre un Colson pour tenir en place les fils qui sortent de la chaîne. en situation sur la machine: le .stl si tu veux l'essayer: impression à 45°, avec support en contact avec le plateau mais sans support ça doit passer si tu as une bonne accroche. plaque1b_chainez.stl1 point

-

Voila, j'ai réussi. je m'obstinai à mettre les fichiers configurations ( .h, _adv.h) que j'avais téléchargé sur le site bigtreetech. que nenni, il faut garder ce qui sont fournis dans l'archive et tout marche. merci @fran6p, j'ai pu régler mes PID. je vais continuer à faire des modifs (bltouch , runout, leds-neopixel)1 point

-

Quelques nouvelles de la CR30 avant son lancement le 19 novembre sur KS (possibilité d'en gagner une si ça vous tente ). Voilà la dernière vidéo d'un autre «youtubeur» / testeur (il en avait fait une précédemment) : Naomi Wu (SexyCyborg) a mis un commentaire sur cette dernière vidéo. Elle aurait réussi à convaincre Creality de mettre cette machine en Open Source comme elle l'avait déjà fait pour la Ender 3 (si la campagne KS atteint / dépasse un certain montant ), vous pouvez évidemment lire sa prose directement dans le premier commentaire sous la vidéo. Pour les moins «comprenant» dans la langue de Shakespeare, je vous mets une traduction provenant de deepL :1 point

-

Bonjour, Merci pour toutes vos réponses. Je reviens sur le sujet car j'ai trouvé l'origine de mon problème. Mon imprimante est dans mon garage et depuis peu les températures commencent à baisser. Les capteurs fonctionnent mal lorsqu'il fait un peu moins de 10°C dans la pièce... L'humidité doit jouer aussi je pense. Une fois l'imprimante mise à l'abri, le problème s'est résolu tout seul... Donc faut écouter ce que dit le constructeur : "utiliser l'imprimante 3D dans une pièce à température ambiante (15-25 degrés)"1 point

-

Habituellement le filament n'est pas guidé jusqu'à l'extrudeur. Donc si tu as protégé ton filament du frottement sur le mélaminé de l'étagère qu'il traverse (très coupant), je pense que ça posera problème. Surtout que tu n'es pas en drive drive, donc l'extrudeur ne bouge pas. Par contre est ce que ton filament arrive droit dans l'axe de l'entrée dans l'extrudeur ? Sinon, je comprends mieux l'idée du tube. Mais dans ce cas, pas trop le choix, il faut tarauder. Alors perso je partirais sur la solution suivante : Prends un raccord ptfe en M6. Pourquoi M6 ? Parce que le perçage d'un M6 se fait en 5.0 mm pile ... Pas une valeur à la noix comme pour du 4 par exemple. Or on a tous un foret de 5mm ! Après il te faut un jeu de tarauds de M6 et un tourne à gauche. Ensuite tu agrandis ton trou existant avec le foret de 5. Tu montes ton premier taraud dans le tourne à gauche Le premier est celui qui a le pas le plus grossier. Puis tu taraudes DOUCEMENT : Tu commences à visser tranquillement ton taraud dans le trou préparé, et dès que ca commence à forcer à peine, tu tournes un peu en arrière. Et tu recommences. Ce doit avancer tout doucement. Si tu forces, tu casseras le taraud. Mais dans de l'alu, en y allant tranquillement ça passe bien. Ensuite tu recommances avec le second. Il n'y a plus qu'à monter le raccord. Ex. : Raccord https://fr.aliexpress.com/item/32815027413.html?spm=a2g0o.productlist.0.0.25356079wBjY59&algo_pvid=596ef1a1-d567-499e-b996-97f2bb717aa3&algo_expid=596ef1a1-d567-499e-b996-97f2bb717aa3-13&btsid=0b0a119a16049236194046198ed407&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_ Ex. : Tarauds https://fr.aliexpress.com/item/4000257207080.html?spm=a2g0o.productlist.0.0.4c2074fespOkKk&ad_pvid=2020110906173112299139285085710005430702_3&s=p1 point

-

1 point

-

Ca te semble, mais ça l'est bien ! pas normal... Le firmware est à exclure (sauf mauvais firmware MK3 ou MK3S, mais j'en doute), il est improbable que tu sois le seul à avoir le Live-Z qui monte au lieu de descendre. Je n'ai encore rien trouvé à ce sujet dans la base des tickets Prusa. Donc la seul possibilité que je puisse entre-voir serait que Z tourne à l'envers (problème de câblage malgré les détrompeurs par exemple), mais dans ce cas tu n'arriverais même pas à faire le homing... J'attends avec impatience d'avoir plus d'éléments, il m'intrigue ce problème.1 point

-

Je ne veux pas "divulgâcher" (comme diraient les québecois) la fin du film, mais, ça va pas être joli joli. Tu as un autre tuto ici si tu préfères. La méthode est appliquée en sortie d'extrudeur, PTFE (tube par où passe le filament) retiré pour éviter toute perturbation extérieure. Comme je te l'ai indiqué, la valeur ne varie pas de plus de ~±10% par rapport à la valeur initiale. Si c'est plus, c'est qu'il y a un problème...1 point

-

car avec un heatbreack fullmetal + du PLA la distance de rétraction est très limitée par rapport à du ptfe (si trop grande valeur bouchon assuré ) Si un jour tu en mets un tu comprendras vite de quoi je parle Purée c'est quand même dingue ça ! je serais content d'avoir la réponse a ce mystère...1 point

-

Merci. Je reçois sur ma chaîne beaucoup de commentaires de personnes qui expriment leur satisfaction d'avoir découvert Ideamaker. Malheureusement ça reste confidentiel. Dommage que ça n’intéresse pas Héliox (j'ai déjà attiré son attention dessus) car vu qu'elle est très connue et appréciée, une vidéo sur le sujet de sa part permettrait à bien plus de gens de le decouvrir. Personnellement je n'ai aucun lien avec les créateurs d'Ideamaker, donc aucun intérêt dans l'histoire. Mais j'ai découvert ce trancheur quand on a eu notre première Raise au boulot en 2016 et depuis je n'utilise que ça sur le FDM. Je trouve qu'il mériterait d'être bien mieux connu.1 point

-

le verre est un composant de l'écran, donc oui on peut (on doit même) le changer.1 point

-

Certes, mais je savais qu'une machine plus petite, c'était mort dès le départ, à mois d'accepter de passer des heures à faire une pièce qui devrait prendre 10 minutes. J"avais quand même dès le départ l'intention de faire de toutes petites séries (10-20 pièces). J'y arrive, mais le détourage d'une face 19 pouces 2U prend environ 20 minutes, alors que çà en prend 2 avec la scie, et c'est beaucoup plus propre.1 point

-

Eh eh oui, mais c'est pas le même prix, tu arrives quand même pas à découper 3mm d'alu?1 point

-

Il faudrait que tu précises un peu ce que tu veux faire. Je me sers de la CNC pour faire des faces avant d'appareils, typiquement en alu de 2 à 3mm d'épaisseur. En fait je me sers de la CNC comme super-pointeau, c'est-à-dire que je fais tous les perçages avec un forêt de la plus petite dimension, puis je fais les découpes intérieures en passes successives et je termine par la découpe extérieure en l'arrêtant à une profondeur de quelques dixièmes. Ensuite je termine le détourage à la scie sur table (lame carbure) et j'agrandis les trous au diamètre final à la perceuse sensitive et à l'alésoir. Je fais cela parce que le détourage sur la CNC est terriblement long et provoque souvent des collages de l'aluminium à la fraise, qui imposent d'arrêter la tâche, de nettoyer ou changer de fraise, puis de redémarrer avec tous les risques que cela comporte (qui n'a pas oublié de remettre la broche en rotation avant de reprendre le cycle?), et de toute façon se traduit par une découpe dégueulasse. Je précise que j'ai une 60x90 avec broche de 2.2kW, lubrification par brumisation.1 point

-

Alors un conseil, économise pour un truc plus sérieux. Tu peux éventuellement partir sur une proxxon MF70 qui peut se numériser mais je suis pas sur qu'elle puisse faire tes dimensions de découpe.1 point

-

Carton Rouge ! pour remontée d'un topic de Mai 2018, donc datés de près de 2 ans.1 point

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)