Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/01/2021 Dans tous les contenus

-

5 points

-

Bonjour, en ce dernier jour de l'année, je tenais à remercier tous ceux qui me sont venus en aide et ceux qui partagent leur déboires, leurs expérience, merci au nombreux tutos. Je vous souhaitent un bon réveillon et à l'année prochaine sur ce super Forum.2 points

-

2 points

-

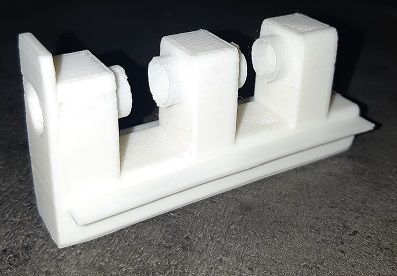

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Bonjour à toutes et à tous, Le flow est un réglage qui sert à compenser l'expansion du filament en raison de sa fusion. En clair le volume de filament qui entre dans l'extrudeur n'est pas identique à celui qui sort, car quand il fond, il gonfle. A :: D'abord il faut calibrer l'extrudeur. On commence par calibrer les steps_per_unit de sont extudeur en fonction de la mécanique présente sur la machine. Se référer à ce tutoriel. Une fois que c'est fait, on fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 2 jusqu'à ce que 100mm demandé = 100mm extrudé à tous les coups. B :: On fait le test du "thin wall" ou (paroi mince) On imprime un cylindre ou un cube avec la fonction "vase en spirale" de votre logiciel de tranchage On mesure l'épaisseur des parois obtenues avec un pied à coulisse digital ou un micromètre On ajuste le "flow" (toujours avec une règle de trois) dans son logiciel de tranchage (paramètres filament) et on en imprime un nouveau pour tester On réitère à partir du point 1 jusqu'à ce que la paroi fasse l'épaisseur souhaitée, c'est à dire celle de sa buse +10% C :: Le choix de température d'extrusion (s'effectue à chaque nouveau rouleau de filament) On imprime une tour de température selon l'objet (il y en a plein sur thingiverse pour tous matériaux : http://www.thingiverse.com/thing:915435,) suivez la procédure décrite dans les instructions de l'objet ou suivez le tutoriel de Freedam Vous aurez une idée de la fourchette de température idéale pour ce filament sur votre machine Beau c'est bien, mais beau et solide/étanche c'est mieux. On imprime un test à casser : http://www.thingiverse.com/thing:35088 et l'on vérifie, dans cette fourchette, à quelle température précisément on obtient la meilleure cohésion entre les couches. On sauvegarde la bonne température dans un nouveau fichier de préférences filament sur notre logiciel de tranchage. C :: Le test de validation des réglages Si tout est bien réglé, vous devriez pouvoir emboiter et déboiter ces 2 pièces sans souci : https://www.thingiverse.com/thing:342198 Bon calibrage ++JM1 point

-

Bonjour, Voici une application facile sous PC pour réaliser des engrenages selon vos besoins le fichiers est directement crée en STL Gears 3D universel A+1 point

-

Si tu as l'extrudeur en plastique d'origine il peut être la cause du problème.1 point

-

T'inquiètes, il va nous le dire. Je le connais, le lascar. (coucou @Pascal-35 et meilleure année !)1 point

-

Je pense que ta buse était et est mal montée je te met un tuto pour qu'elle puisse fonctionner . Ce tuto n'est pas pour la même imprimante mais le bloc de chauffe est similaire . Ca devrait marcher . Lien: https://www.youtube.com/watch?v=tXMDE3wQHCo&t=590s1 point

-

Alors OUI il faut un PC ou un MAC (pouah!) sinon tu n'iras pas bien loin sans. Pas la peine de réinventer la roue, commence par un modèle bien connu, bien répandu, pas marginal tout en étant assez actuel (genre pas une Anet A8 quoi) Et oui, je plussoie @remibora pour la Ender 3. Pas la "pro" qui n'a de "pro" que le nom pour flatter l'égo de ceux qui l'achètent. Comment une brêle à ce prix peut-elle être qualifiée de "pro" c'est un mystère mystérieux.1 point

-

Bien avancé aujourd'hui montage des courroies Z , A et B. Début du montage de la tête Dragon. Je suis un peu bloqué il me manques les plaques sous le bed pour mettre l'électronique, et le nema extrudeur + kit bmg... Bonne soirée.1 point

-

Superbes idées ! J'adore. Je suis en train de travailler sur un support qui va s'ajouter sur l'installation actuelle de l'imprimante. Avec roulements à billes. C'est en cours d'impression. Dès que c'est prêt je vous envoi des photos et je posterai le STL. Pas de risque de dévoiler quoi que ce soit avant de faire des essais. Merci à Aznard qui m'a mis la puce l'oreille. Voilà ce que ça donne L adapteur bobine.stl Ca se place sur le support d'origine monté à l'envers ! L'impression n'est pas de bonne qualité. Je vais revoir le fichier STL. Mais ça permet de faire un premier test vraiment prometteur. Il me manque un écrou pour bloquer les roulements. Ils ont été achetés dans un Decathlon, on en trouve pour les mini skate board.1 point

-

La Cyanoacrylate est de loin la meilleure solution, mais attention, c'est une colle anéroïde, cad que pour qu'elle durcisse il faut que les 2 faces joignent parfaitement, qu'il n'y ai pas d'air dans le plan de joint, si vous avez du jour entre les parois (pièces bombées par exemple) ajoutez de la poudre d'assemblage "repar-ex" dans les jours, c'est une poudre de microballons de verre qui fera prendre la colle, ça tient à tout les coups et c'est à toutes épreuves ...1 point

-

Quand tu es en difficulté et que des personnes te viennent en aide ou donne leur expérience dans des tutoriels, un petit mot sympa est le minimum (enfin pour moi).1 point

-

Ligne 689 Config adv.h #define BLTOUCH_DELAY 250 Ligne 715 configadv.h #define BLTOUCH_SET_5V_MODE Ligne 1739 Config adv.h #define G29_RETRY_AND_RECOVER #if ENABLED(G29_RETRY_AND_RECOVER) #define G29_MAX_RETRIES 3 #define G29_HALT_ON_FAILURE /** * Specify the GCODE commands that will be executed when leveling succeeds, * between attempts, and after the maximum number of retries have been tried. */ #define G29_SUCCESS_COMMANDS "M117 Bed leveling done." #define G29_RECOVER_COMMANDS "M117 Probe failed. Rewiping.\nG28\nG12 P0 S12 T0" #define G29_FAILURE_COMMANDS "M117 Bed leveling failed.\nG0 Z10\nM300 P25 S880\nM300 P50 S0\nM300 P25 S880\nM300 P50 S0\nM300 P25 S880\nM300 P50 S0\nG4 S1" #endif 9a c'est config adv.h et essaie 3 points au lieu de 8 en config.h mon config.h dans ton fichier pins c'est ok et les branchement aussi Configuration.h mon config ADV.h Configuration_adv.h1 point

-

je suis en MKS S GEN L V2, si tu veux je te met mon config.h et config adv.h1 point

-

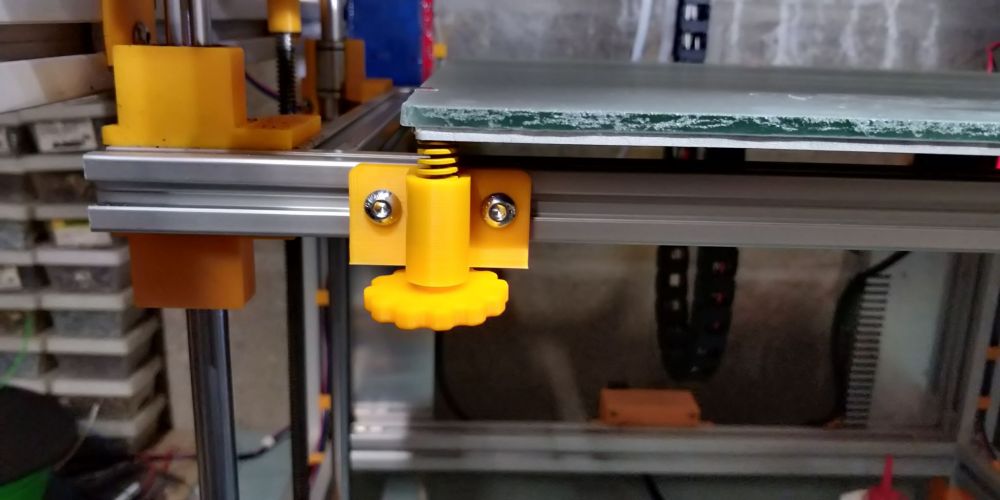

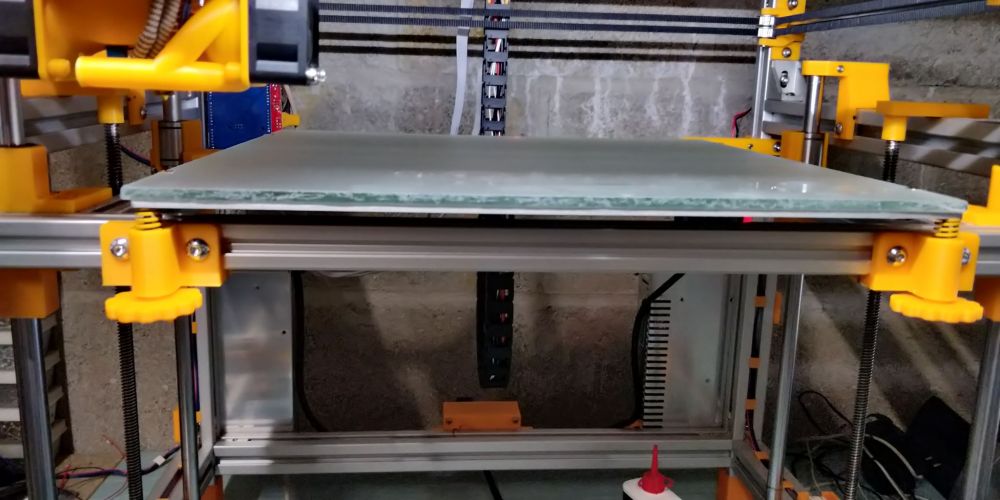

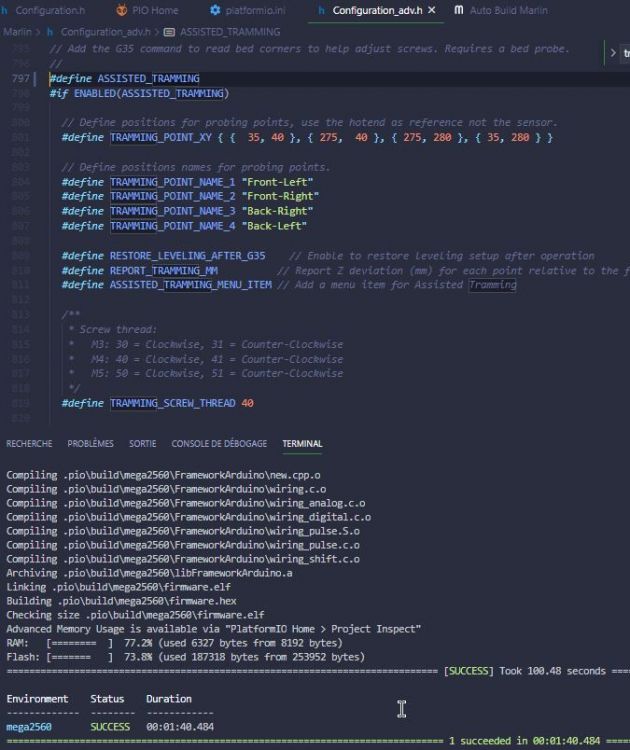

Il est à jour avec la version officielle stable 2.0.7.2. Par contre, il y a déjà un moment que je ne l'ai pas retesté car j'utilise Klipper comme firmware. Il faudrait d'ailleurs que je teste la nouvelle possibilité de «tramming» pour le nivelage du lit (configuration_adv.h) : Sinon tu peux partir des fichiers exemples de configuration de Marlin pour lesquels la gestion du Bltouch est facilitée, il suffit de commenter / décommenter au début du fichier configuration.h Pour info, ce sont mes fichiers de configuration qui sont dans les exemples de conf de Marlin (le développeur principal de Marlin , @thinkyhead les a inclus depuis au moins la version 2.0.5.x avec la modification pour le Bltouch). EDIT: Je viens de tester la compilation avec les fichiers de mon dépôt et l'activation de la facilité pour régler le nivelage du lit: SUCCÈS (par contre je ne peux pas tester car impression en cours et Klipper installé)1 point

-

C'est de la gaine tressée blindée mais après tu peux utiliser tout type de blindage. Après c'est uniquement pour le BLTouch qui est très sensible. (extension du pointeur intempestive) de rien ^^1 point

-

Moi aussi je souhaite migrer vers la version 4.8 de cura. Je ne peux pas l'ouvrir si je ne met pas mon adresse mail. par peur de représailles acause de la pub dont j'ai une très grande horreur. Je ne voudrais pas non plus quelle soit vendu (soufrance pendant plusieures années . Merci crédit agricole). Suis-je obligé de mettre l'adresse de ma boite email ? Avez-vous fait pareil ?1 point

-

1 point

-

Hello, Oui en effet j'ai remarqué cela aussi. J'utilise des bobines wanhao mais le problème est toujours là. Je vais réfléchir pour dessiner un support de bobine sur roulement quand je trouverai le temps. Où du moins regarder ça de plus près. Petit up, Voici un support de bobine qui pourrait potentiellement convenir. Le modèle pour ender me semble compatible avec le nôtre, à vérifier1 point

-

1 point

-

Tu n'écoutes pas ce qui t'a été dit @miller13 Je viens de reproduire sur mamienne ce que tu décris (en tenant appuyé le endstop au moment de lancer la prise de ref) : ça fait comme toi, ça part du mauvais côté Manifestement soit ton endstop est défectueux, soit sa ligne est interrompue entre lui et la carte mère, pas la peine de te lancer dans des explications de G90, de X inversé toussa toussa1 point

-

1 point

-

Pas de souci pour le pavé : difficile de traiter ce genre de sujet en 3 lignes! Je vais tout re-relire posément et ne manquerait pas de revenir avec quelques interrogations après avoir tenté de mettre en pratique tes conseils sous idm...1 point

-

Tsé y'a plein de gens ici, tu leurs sors le cul des ronces, tu les revois plus et y te remercient même pas. Alors quand y'en a un qui prend la peine de revenir dire un mot gentil, ça mérite d'être signalé aux gradés. @fran6p @Motard Geek pas vrai ?1 point

-

1 point

-

Le seul moyen d'être sur que ton stl ne sera pas réutilisé c'est comme tu le souligne t'acheter une imprimante et le faire toi même....1 point

-

Salut, Ca dépend pas mal de l'objet, de son remplissage etc... Avec une grosse buse tu as l'épaisseur de paroi qui augmente. Couplé aux layers qui sont elles aussi plus épaisses (bottom/top). Avec une hauteur de couche plus épaisse, et moins de périmètres, cela génère plus de porte-à-faux, que le slicer va compenser en rajoutant des "zig-zag" interne aux abords des parois pour éviter d'avoir des trous d'une couche à l'autre. Cela explique pourquoi tu consommes plus de filament. D'une manière générale, avec une grosse buse il est difficile de consommer moins qu'avec une petite buse. On peut certes adapter le nombre de périmètres et de couches bottom/top pour compenser. Mais le remplissage par exemple, à pourcentage égal, comme les traits sont plus épais, ils sont aussi plus espacés. Il faut donc souvent augmenter le pourcentage pour avoir un remplissage suffisamment dense pour supporter les couches top sans quelles ne s'effondrent. Et comme c'est de la grosse buse, les bridges ont tendance à vite ressembler à des spaghettis cuits, donc il faut encore plus de remplissage pour les soutenir. Autre "détail", la 0.4 saura sortir des détails plus fin que la 0.8 ou 1mm, mais la 0.8 ou 1mm ne réduiront pas "grandement" le temps d'impression. C'est une idée reçue. La hotend a une certaine capacité maximale de fonte du plastique au delà de laquelle l'extrudeur n'arrivera plus à pousser le filament. C'est le Max Volumetric Speed (ou MVS). Pour une E3D V6, c'est autour de 15mm³/s pour le PLA. Avec des réglages par défaut on atteint rarement cette limite. Pour te rendre compte de cette limite, il suffit de débrayer le moteur d'extrusion, et de pousser le filament à la main à travers la hotend chaude. Une fois toute l'inertie thermique évacuée dans les premiers centimètres, ça va très vite être dur à pousser, il faut attendre que la hotend produise des calories, et que ces calories se diffusent (plus ou moins uniformément) dans le filament. Pour tendre vers cette capacité maximale il existe plusieurs méthodes. La solution évidente à laquelle tout le monde pense est d'utiliser une buse plus grosse. Une 0.8mm par exemple, diamètre doublé => surface quadruplée. Couches plus épaisses, parois plus larges, à vitesse égale, la hotend va débiter beaucoup plus de matière. A volume égal, la machine imprimera dans un temps plus court, encore faut-il réussir à obtenir un volume égal (problème sus-mentionné). Autre méthode, garder la buse de 0.4mm, mais augmenter les vitesses de la machine. Sur les machines modernes on peut aisément imprimer à 100mm/s. Pas la peine de faire un dessin, mouvement plus rapides => impression dans un temps plus court. Technique moins connue, mais que j'affectionne tout particulièrement par son efficacité et sa polyvalence. Garder la 0.4mm, et augmenter les largeurs d'extrusion. J'imprime très souvent avec des largeurs de 0.8 voir 1mm pour les périmètres internes et le remplissage, sur des hauteurs de 0.25mm avec une buse de 0.4mm. La conséquence est exactement la même que l'utilisation d'une buse plus grosse, sauf que l'on conserve les détails grâce au faible rayon de courbure (et on peut conserver la largeur des périmètres externes à 0.45mm). Gros avantage, on bascule d'un mode à l'autre avec un clic de souris, pas besoin de sortir la clé à molette. Avec cette dernière méthode, on atteint très facilement la capacité maximale de la hotend sans pousser trop fort les vitesses. Avec une buse de 0.4mm pour 1mm de largeur d'extrusion, et 0.25mm de hauteur de couche, on atteint la limite d'une E3D V6 à seulement 60mm/s. Dans tous les cas, buse de 0.4mm ou de 1mm, les temps d'impressions peuvent être équivalents. Simple question de réglages, tout est histoire de compromis. Personnellement j'ai une machine dédiée au prototypage, que j'ai équipé d'une buse de 0.6mm en cuivre plaqué. Le cuivre plaqué assure une excellente absorption et diffusion thermique. J'avais précédemment testé une 0.8mm inox, mais les résultats n'étaient pas à la hauteur. Les supports sont impossibles à enlever, les bridges sont affreux, et les hauteurs de couche épaisses empêchent l'impression propre de dévers supérieurs à 30° (ou alors il faut revoir la ventilation). Et en plus on a toujours l'impression que la machine n'avance pas, car elle tourne à des vitesses très faibles. La 0.6mm est le meilleur compromis à mon sens sur ces petites hotend. Très polyvalente avec possibilité d'imprimer entre 0.15 et 0.35mm de hauteur de couche, la surface 2.25 fois plus grande soulage le moteur d'extrusion en réduisant la pression, et soulage la mécanique en imprimant deux fois moins vite à débit égal. A 70mm/s en couches de 0.35mm de haut et 0.68mm de largeur d'extrusion, on atteint le max d'une E3D V6, c'est une vitesse tout à fait banale. Si on pousse la largeur d'extrusion à 1.3mm, on tombe à 35mm/s. Avec tout ça, elle ne sort pas les pièces dans un temps plus court que sa voisine presque jumelle équipée en 0.4mm, mais elle imprime beaucoup plus calmement. PS: désolé pour le pavé.1 point

-

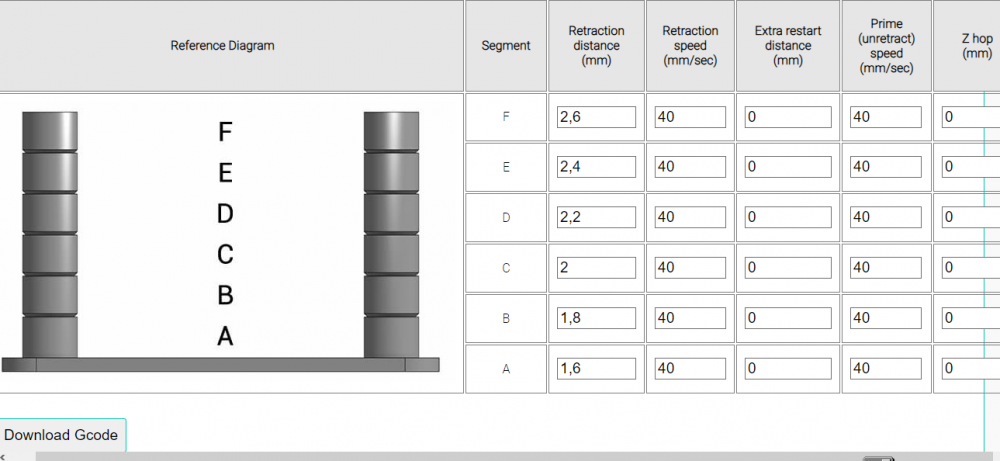

Merci de ta réponse , franchement je ne voit pas pourquoi c est ainsi fait . La chauffe ne se fait pas pour quoi le mettre en route ? POUR FAIRE DU BRUITTTTTTT Bon J ai trouvé ce site pour tester nos valeurs de rétractation: https://teachingtechyt.github.io/calibration.html#retraction Tu remplis le tableau avec les valeurs souhaité j ai commencé à 0,4 toujours à 40mm secondes. Ensuite tu télecharges et tu prints. Je vois que à 2,2 j ai toujours des cheveux d ange.1 point

-

Oui. Par exemple : https://teachingtechyt.github.io/calibration.html#retraction1 point

-

Commences par ces tutos et reviens nous dire quoi, bien respecter les procédures notamment celle de Titi1 point

-

1 point

-

1 point

-

1 point

-

Bonjour voici un peu les prints fait dernièrement Vous pouvez me suivre sur Instagram : alumine_print Buste Captain America : CR10S PRO V1 et Filament noir mat de chez Extrudr NASA et sapin Covid : CR6-SE et Filament de chez SOVB3D Palette 2S le NASA DARK Vador : CR6-SE et Filament de chez SOVB3D gris aluminium1 point

-

Oui, je reconnais que je suis parfois chiant et exigeant sur le matériel que j’utilise pour imprimer des pièces et que je ne supporte pas certains produits, mais en voilà une raison qui, je l’espère, fera en sorte que vous acceptiez mes excuses en comprenant pourquoi je suis aussi exigeant : Avec l’équipe de développement, il y a eu deux ans de travail sur cette prothèse de pied qui a commencé en impression 3D avec des dizaines de versions, des testeurs de plus en plus satisfaits, des bancs d’essai tournants 24/24 sur plusieurs millions de cycles. ET maintenant les moules d’injections sont opérationnels et voici un des premiers pieds de série prêts pour permettre à une personne amputée de marcher correctement. Vous allez penser : Il y a bien longtemps que cela existe, ils n’ont rien inventé ces ptits gars. CE pied permet de marcher aussi bien que les pieds vendus en France et dans les pays riches, mais la grosse différence c’est qu’il vaut dix fois moins cher et que chaque pièce est remplaçable alors que les pieds actuels à la moindre casse c’est poubelle et la sécu en paye un nouveau. PS: le matériaux blanc sous le talon n'est pas du polystyrène, c'est la même matière que dans les chaussures de sport haute performance.1 point

-

bonjour, personnellement j’utilise peinture « revell » email pour maquette sur mes impressions, avant je met juste une couche d’appret en spray de chez « action », petit poncage et peinture email au pinceau, tres belle finition et pouvoir recouvrant.mettre masque en peignant.noir mat email revell sur image. jaime bien les rendus mais peinture email epaisse, difficulté a peindre sur les grandes surfaces.1 point

-

Salut a tous, Voici un petit aperçu du caisson términé !! La vidéo de fabrication et a venir prochainement, j’espère que ça vous plaira ! A bientôt,1 point

-

Le réglage du point Z0 est primordial pour obtenir une impression fiable, sinon la pièce se décolle ou est imprimée sur le FEP du bac. Pour régler le Z0, voici ma méthode (mais il en existe plein). Il faut sortir le bac, puis tu presse le bouton Home, la tête va descendre jusqu'en bas et conserver une hauteur de sécurité. Ne pas confondre le point Home (mise en bas de la tête à distance du bac) et le point Z0 (mise en bas de la tête en position impression) Dévisser le bouton d'inclinaison de la plaque. Mettre ensuite une feuille format A5 (A4 coupée en 2) sous la plaque d'impression et faire descendre la tête par incrément de 0.01 jusqu'à ce que la feuille soit un peu coincée. Continuer jusqu'à ce qu'il soit possible de faire coulisser la feuille vers l'extérieur, mais qu'elle bloque si on la fait glisser vers l'intérieur. Faire alors descendre de 0.01 pour être bien sur de la planéité de la plaque sur la base de l'imprimante et la visser assez fort. Remonter de 0.01 Refaire le test de la feuille extérieur ok / intérieur non, et régler en conséquence Dans le menu aller enregistrer la position Z0. Remonter la tête en haut et lancer une impression.1 point