Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/01/2021 Dans tous les contenus

-

mauvais ou TRES mauvais ? Zatsit the question ! ok, ok, pas taper sur la tête, je sors...2 points

-

Salut ! Alors si tu débutes, je te conseil de prendre un simple extruder et de potentiellement acheter le second plus tard. La configuration n'est pas si compliqué que cela mais très gadget. Tu as 2 façons d'imprimer en double extrusion, Soit une sorte de badge, changement de couleur par niveau sur ton Z, donc en gros pas de conception particulière, tu indiques seulement à ton imprimante d'utiliser l'autre extruder à partir de X mm de hauteur (#autopromotion) Soit tu as des pièces réellement bi-color. Et là tu dois créer ton objet en 2 parties qui s'emboitent parfaitement avec le même origine. (#autopromotionagain) Il faut simplement savoir une chose, à chaque fois que tu utilises la double extrusion, il est obligatoire d'imprimer une tour de purge d'environ 25mm de large afin de vider la buse du plastique de l'ancienne couleur avant d'imprimer avec la nouvelle. Cette tour est 100% pleine, donc grosse perte de plastique et de temps. C'est bon à prendre en compte. Pour ce cube, j'ai utilisé 2x plus de plastique pour la purge que pour la pièce finale Si tu as besoin de conseil, je suis dispo sur mon discord2 points

-

Salut @remibora, la très, très grande majorité des V1.1.4 est en A4988 et rarement en TMC2208. Autre indice: ce qui correspond bien aux Vref des A4988 -> 0,55v pour X/Y/Z et 0,72v pour E je suis donc prêt à parier un masque ffp2 (non utilisé) que la carte du sieur Dante est une V1.1.4 en A4988 (comme ma mienne !)2 points

-

Oui tu as 100% raison, j'essaie d'expliquer les choses de façon simple et imager cela permet souvent une meilleur compréhension, j'ai l'habitude de former des utilisateurs IT et j'essaie toujours d'adapter mon discourt en fonction du niveau que je ressent de mon interlocuteur. Et j'ai peur de perdre Daminaudou si je rentre trop de dans le technique et que j'image pas au maximum mes propos.2 points

-

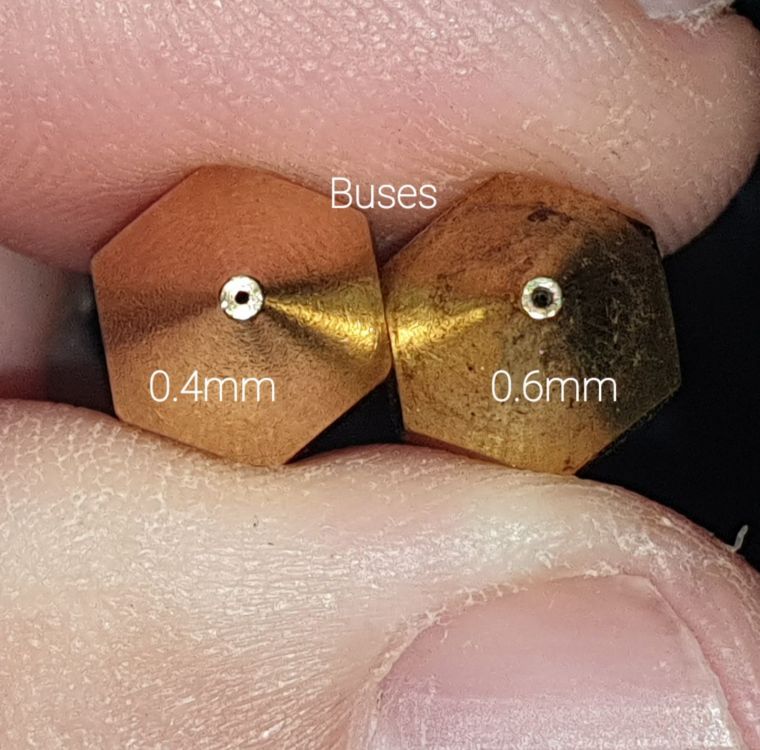

Pour faire simple depuis la réception de ma D12, je galère pour la régler, rien y fait, je règle un problème et ca génère un autre. Il y a deux sujet qui traite de mes déboire. Finalement, la buse livrée sur ma D12 c'était une 0.6mm au lieu d'une 0.4mm. La buse de droite sur la photo c'est celle qui était montée sur mon imprimante. Je viens de la remplacer, je ferrai des tests dans la foulé. Par contre j'ai était surpris de trouver un petit bout de tube PTFE dans la buse, et j'en avais pas sur la 0.4mm. Du coup j'ai galéré à la sortir pour la mettre dans la 0.4mm neuve. Ca se vend à part ces tubes PTFE? ca se trouve où? D'ailleurs j'en profite pour demander si quelqu'un à un lien où acheter des buses compatibles D12...1 point

-

Haaaa forcément ça aide pas.... Je serai toi Je vérifierai mon pied a coulisse Je réglerai le bon diamètre filament dans le slicer Je vérifierai le calibrage extrudeur 10 cm demande) Je vérifierai les step,/mm des axes X Y Z en mesurant les déplacements effectifs pour 20cm demandé je calculerai le flow en mode vase Je réaliserai les steps/mm des 3 axes avec un cube de calibration Et j'irai me coucher avec la satisfaction du travail bien fait Normalement tu dois pouvoir mettre 0 ou une autre valeur pour le laisser calculer la largeur de la ligne je ne connais que prusaslicer1 point

-

Alors on force pas sur le pied a coulisse et mieux on utilise un palmer Non ta paroi de 0.6 en mode vase c'était pour trouver la correction adaptée à ton filament (donc si tu changes de filament tu refais le test). Maintenant avec ce filament et ke calibrage que tu as fait quand ton slicer voudra extruder x cm3 de filament il y aura bien x cm3 extruder ( au poil de ... près) Si tu as des défauts tu sauras déjà que cela ne vient pas d'une sur ou sous extrusion1 point

-

1 point

-

Calibrer Extrudeur Calibrer les 3 autres axes Flow avec parois fines Et ré validation des 3 axes si tu as du modifier ton flux et que tu cherches le plus précis possible Et re flow paroi fines et....1 point

-

Si c'est pour mettre des TMC 2209 / TMC2208, normalement il faudrait modifier le firmware puisque le moteur va tourner à l'envers (info prise ici) mais cette opération peut également se faire en changeant le câblage des moteurs (plus d'infos ici)1 point

-

@Dante, pour en revenir à ton problème de sifflement de moteur, tu pourrais nous envoyer un enregistrement audio du gazouillis? En relisant ton 1er message, je trouve que, déplacer les éléments à une vitesse de 60mm/s * 4.5 (450%) = 270mm/s, c'est un petit peu extrême pour une ender 3, même bodybuildée ... est-ce que tu as un seuil plus raisonnable ( ~200mm/s) où les moteurs ne siffleraient plus?1 point

-

Hello ! J'ai eu exactement la même chose. Pas pratique pour la configuration... Le tube ptfe tu le trouves sur aliexpress, mais attend l'arrivage de buse toute prête. Je ne pense pas que d'insérer le ptfe à la main soit précis ou utile. Pour l'instant rien de compatible avec la D12 car ces buses mesure 17mm. Tu trouveras que des mk10 ou 12 mesurant 13mm de long. Le shop wanhao sur aliexpress en vend mais avec 12€ de FDP PAR ARTICLE...1 point

-

Ton problème ayant trouvé une solution, j'ai ajouté dans le titre de ton sujet qu'il était résolu afin d'aider d'éventuels participants. Si tu veux interpeler un participant et qu'il le sache, il faut le notifier d'une manière particulière : Pour citer / notifier un utilisateur dans ta réponse: tape l'arobase (@) puis commence à saisir son pseudo, au fur et à mesure de ta frappe tu pourras cliquer sur son pseudo (par exemple: @HLA83 si tout s'est bien passé, le pseudo apparait sur fond bleu clair (cyan sur gris si le Thème sombre est activé)).1 point

-

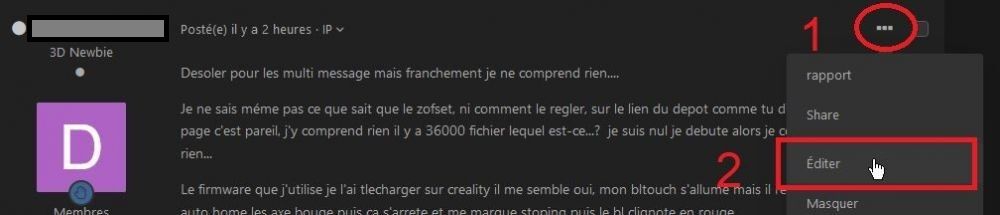

@Greg33 Bonjour, Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse entre d'un autre contributeurs entre) J'ai donc regroupé tes interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel l'option ÉDITER apparait. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. Tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser dorénavant. Merci d'avance1 point

-

1 point

-

Déjà, merci de me conforter dans mon questionnement. Ca me rassure de savoir que je ne suis pas le seul à avoir des doutes1 point

-

Ça t'a plu ça, hein Les bouts d'ficelle, les tringles à rideaux et maintenant l'élastique de calbute sont indispensables à la vie quotidienne du constructeur de machines home-made.1 point

-

Salut, Une recherche sur google (avec les mots "driver windows wanhao D12") m'a conduit sur le site de Wanhao3D (1er lien de la liste google) où tu trouveras toutes les infos que tu cherches. Tu progresses, tu as créé ton propre sujet. La prochaine fois, essaie de l'ouvrir dans le bon sous-forum ... (wanhao en l'occurence)1 point

-

Si je peux me permettre @MrMagounet, C'est un peu inexact. Pour être précis, le constructeur n'a simplement pas ajouté le code dans le firmware pour interpréter le GCode M500. L'eeprom d'un microcontrôleur ne se verrouille / déverrouille pas .1 point

-

@MrMagounet et @remibora ont tout dit ^^ Tu peux regarder cet article en anglais qui explique tout ce qu'il faut faire pour les réglages de la sidewinder, et tout ce qui est calibration etc c'est le même principe : https://3dprintbeginner.com/artillery-sidewinder-x1-calibration-guide/ Sinon tu as aussi en français le site de docarti : Pour le PID et autres joyeusetés -> https://docarti.fr/les-reglages/ Pour la calibration de ton extrudeur -> https://docarti.fr/calibration-de-lextrudeur-1/ Et tu auras aussi une autre explication pour l'eeprom1 point

-

1 point

-

tu peux imprimer un cube en mode vase et mesurer la paroi pour check1 point

-

L'eeprom est la mémoire ou est stocker les valeur de ton système d'exploitation de ton imprimante (le Windows sur un Pc en gros), l'eeprom est une mémoire non volatile les informations écrite dedans sont sauvegarder. Par défaut le commande M500 n'est pas possible car verrouillé en écriture mais si tu flash avec un autres marlin (firmware) alors tu peux déverrouiller l'eeprom. Les Gcode dans les start Gcode et end Gcode ajoutes des instruction à exécuté avant tes print pour le start et a la fin de tes prints pour les end Gcode. Si tu veux des exemple imprimaer une ligne de purge avant de commencer ton print, lancé un ABl avec ton bl touch avant le print etc... et pour le end gcode relever l'axe Z et avancer ton plateau en fin de print. Tu peux donc palier au soucis de ne pas pouvoir sauvegarder dans l'eeprom en ajoutant des valeurs comme celle de l'extrusion dans le start gcode ce qui assure la présence de ces valeur d'extrusion dans ton imprimante avant chaque print de nouvelle pièce. (car a chaque redémarrage de l'imrpimante les valeur non sauvegarder sont perdu)1 point

-

Salut Fran6p et meilleurs voeux aussi. Merci pour ta réponse. -J'ai bien modifié mon Gcode . -Pour l'indexation oui c'est bien des espaces. -Dans le G-code de démarrage de mon trancheur il n'y a qu'un G28, et cela ne m'empèche pas d'imprimer depuis longtemps comme cela. -Hors-mi G29 je n'ai aucune autre macro pour l'instant ... Donc cela ne surcharge pas mon printer.cfg. Mais j'y tiendrai compte si j'en utilise plus. -Concernant la gestion de mon Piezzo et j'y ai pensé cette nuit meme en dormant .... Il est juste vu comme capteur fin de course pour le Z et déclaré comme cela d'ailleur c'est surement la mon soucis. Et je n'ai rien trouvé ou pas cherché au bonne endroit comment il fallait le déclarer. Mais c'est pas faute d'avoir cherché j'y ai mangé quelques heures ... je connai le github de Klipper comme ma poche .... Mon BLtouch était déclaré avec un offset sous [bltouch] ce qure tu dois avoir aussi, mais rien pour mon Piezzo .... Je vais encore creuser ... Merci à tous. Edit: Bon Problème résolu la nuit porte conseil ... Il Fallait Bien déclaer le Piezzo en capteur comme suit d'ou le blocage: [stepper_z] step_pin: PE13 dir_pin: PC2 enable_pin: !PC0 #step_distance: 0.0024875 step_distance: 0.0012526 endstop_pin: probe:z_virtual_endstop position_endstop: 0 position_max: 300 homing_speed: 5 homing_retract_dist: 10 [probe] pin: !PG8 x_offset: 0.0 y_offset: 0.0 z_offset: 0.1 speed: 5.0 Merci pour l'aiguillage ...1 point

-

La carte mère est une plaque avec des composants soudés dessus. Parmi eux, trône le microcontroleur (le cerveau, le boss ) qui va utiliser ses sous-fifres pour piloter les déplacements de le buse, le chauffage des éléments, l'écran,... lire des infos sur la carte SD, savoir si un axe est en butée (prise d'origine),... Il possède 2 mémoires: 1 pour le programme (firmware) et 1 autre (eeprom) où il sauvegarde des paramètres qu'il peut modifier si on lui dit gentiment (M500). Marlin est donc un programme qui est stocké dans le microcontrôleur. Son rôle est notamment d’interpréter des instructions (GCodes) qui lui arrivent depuis le port USB ou la carte SD.1 point

-

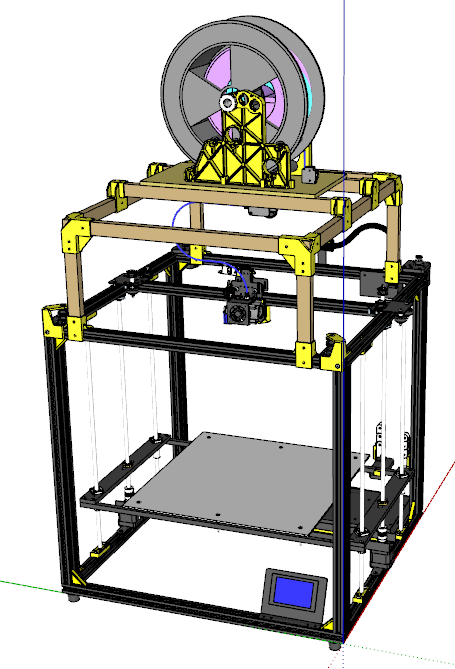

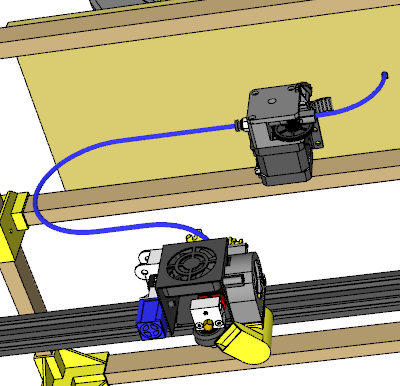

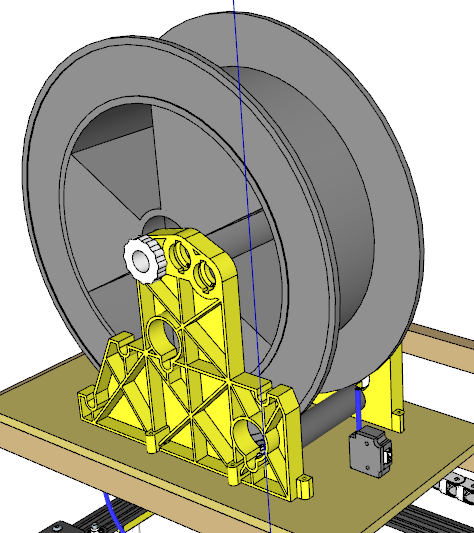

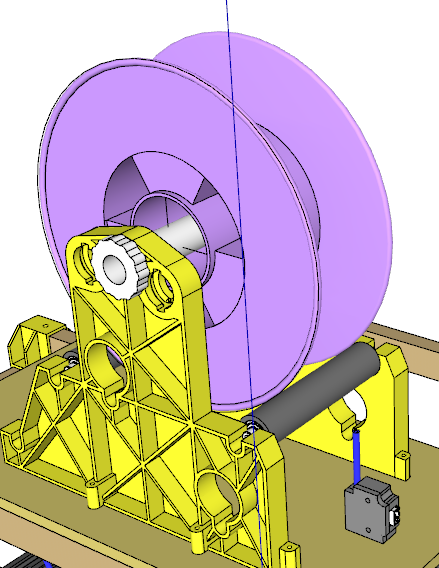

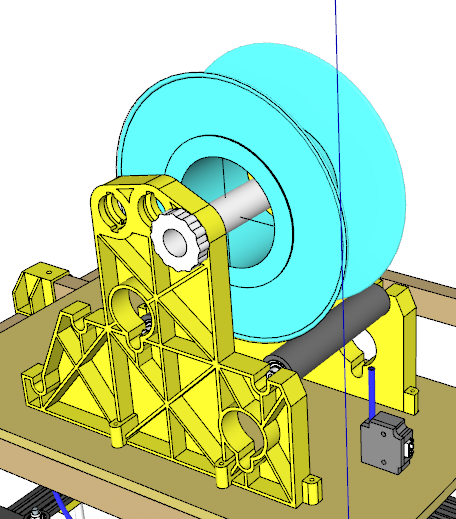

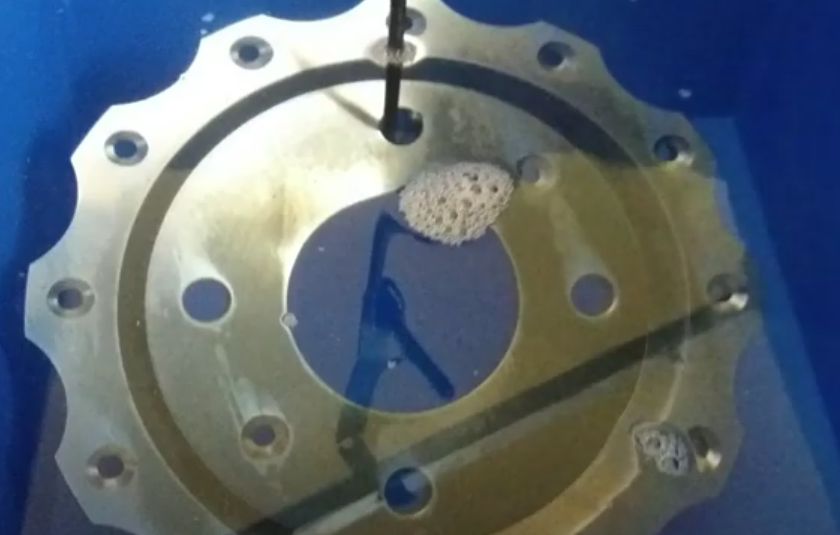

Hello la compagnie Bonne année à tous. Santé, bonheur et impression 3D pour vous et vos proches ! De mon coté, 2021 commence avec un projet initialisé début décembre et qui avance doucement: Ma X5SA-400 fonctionne vraiment pas mal mais la gestion de la rétraction reste perfectible. Je regarde donc une solution simple pour diviser par 2 la longueur du tube PTFE. Solution évidente, positionner l'extrudeur au centre du plateau. J'en profite pour intégrer sur la plateforme un support bobine qui accepte les bobines de Ø300 de 2,5 kg comme les bobines de Ø200 en 750g et 1kg et même les bobines Ø160 de 500g. Impression des pièces en cours. Il me reste encore quelques éléments à dessiner: protecteur de capteur de filament et cloche étanche pour garder au sec la bobine installée.1 point

-

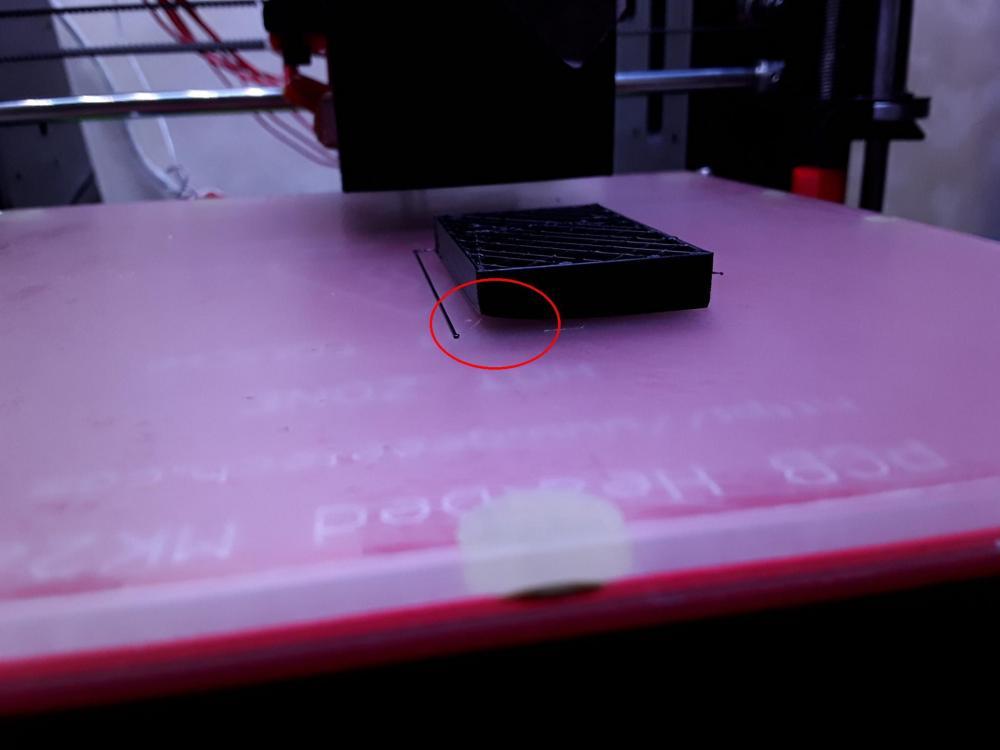

Voici une nouvelle version plus aboutie. J'en suis très satisfait ! Ca s'intègre dans la configuration de l'imprimante. J'obtiens enfin une super qualité d'impression sans avoir changé les paramètres d'impression ! J'ai peut être juste a revoir la rétractation car j'ai des cheveux d'anges. Mais ça je vais vite trouver. adapteur bobine.stl1 point

-

1 point

-

1 point

-

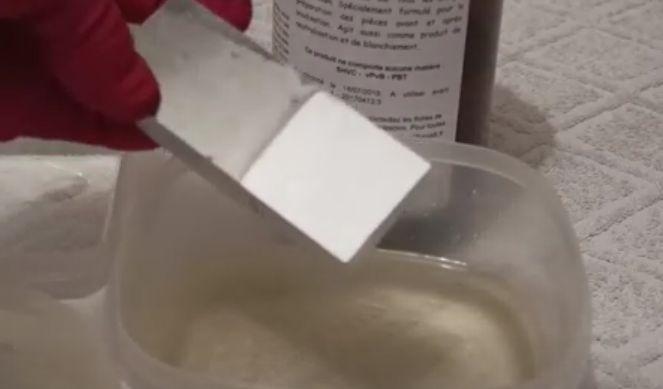

3ème étape : La désoxydation. La désoxydation a 2 buts : - Éliminer les éléments d’alliage oxydés par le bain de soude, - Neutraliser les résidus de soude. Ici aussi, c’est un bain permanent avec une très longue durée de vie à une condition : Après décapage, soignez les rinçages ! La soude est une base, le désoxydant est un acide. Quand on mélange les deux, on les neutralise. C’est un bain qui n’émet aucune vapeur et hormis que la pièce deviendra bien blanche, aucune réaction. Pour monter le bain, il faut utiliser un produit dédié ! Le fabriquant doit vous donner le ratio eau/produit actif. C’est à utiliser à température ambiante. Trempez votre pièce et agitez doucement, en 3 minutes elle doit être parfaitement blanche. Si elle ne blanchit pas, c’est que vous n’êtes pas en face d’aluminium, mais d’un alliage contenant de l’aluminium. C’est le cas du Zamak qui n’en contient que 30 % ! N’essayez même pas de l’anodiser, vous ne feriez que polluer irrémédiablement le bain d’anodisation. Rincez à l’eau déminéralisée. Après désoxydation, la pièce doit être parfaitement blanche. Pour aller plus loin et tout comprendre : Historiquement, c’est l’acide nitrique qui était utilisé à 10/15 % de dissolution, MAIS : L’acide nitrique est interdit à la vente aux particuliers ! Vous ne le trouverez qu’à 53 % de concentration et c’est très dangereux !!! Ne tentez pas de vous en procurer par des moyens détournés ! Il faut savoir le manipuler et disposer de vrais EPI chimiques costauds ! Ne jouez pas avec ça si vous n’avez pas été formé à son utilisation, c’est une saloperie pour un amateur non éclairé. J’espère que je suis clair… Certes, un désoxydant dédié est plus cher au litre, mais aussi efficace, voir plus car orienté sur les éléments d’alliage problématiques en anodisation et bien moins dangereux ! Voilà, la préparation de la pièce est finie. Après un petit résumé rapide, on attaquera la fabrication du bain d’anodisation ? Faites chauffer le plateau de vos bécanes1 point

-

2ème étape : Le décapage. Le décapage a 2 buts : - Ronger la couche naturelle d’alumine qui se forme au contact de l’oxygène, - Oxyder les éléments d’alliage de l’aluminium. C’est aussi un bain permanent qui vous servira très longtemps ! Pour le monter, utilisez un bac en plastique (Le PP5 très courant résistera des années). Procurez-vous un litre de lessive de soude (dans les 2€ le litre en super-marché de bricolage). Voici comment faire : Montez le bain en versant de l’eau déminéralisée puis la lessive de soude au ration de 1 pour 6 : Une dose de soude pour 6 doses d’eau. Notez le volume avec un marqueur. Voilà, votre bain est fini ! Ce bain s’utilise à température ambiante, trempez votre pièce dedans 5 minutes, sortez la et rincez 2 fois à l’eau déminéralisée. Attention : La soude attaque fortement l’aluminium en dégageant des vapeurs irritantes. Pas de problème si vous faites un corps de hotend dans un verre, mais sur un bain de 20 litres avec 3Kgr de pièces dans un atelier, il faut une extraction ou travailler à minima sous une fenêtre. Très vite le bain de décapage produit des micro-bulles qui trouble la solution, c'est un phénomène normal... Pour aller plus loin et tout comprendre : La soude attaque l’alumine, l’aluminium et oxyde les éléments d’alliage. Vous verrez qu’en quelques secondes, il y a dégagement de micro-bulles et en 2 minutes, le bain de décapage est opaque. Pas d’inquiétude, il n’y aura pas de projection, ça reste une réaction soft. Plus vous laissez longtemps la pièce dans le bain, plus elle aura un aspect satiné. Donc, pour une pièce polie, ne dépassez pas 3 minutes. Mais ce peut être un choix de fortement satiner, pour enlever des traces d’outils et uniformiser la pièce ou simplement car vous ne voulez pas avoir une pièce brillante. 5 minutes est un bon compromis. Cependant, attention : Sous M5 et au-delà de 3 mn de décapage, protégez les filetages ! Une solution simple, c’est une vis en inox avec un peu de téflon de plomberie. Une fois la pièce décapée, rincez, enlevez les vis, les résidus de téflon et rincez encore. La soude se rince très mal ! Donc, n’hésitez pas : Laissez tremper et agitez un peu. La soude permet de révéler certaines caractéristiques de l’alliage. Si après rinçage : - La pièce est bien blanche, c’est certainement une série 1000 (très peu d’éléments d’alliage) ou 6000 (élément principal, le silicium qui est quasi sans conséquence) - La pièce est grise, c’est certainement un alliage de moulage série 4000 (qui peut contenir des tas de choses…) ou un 5000 (manganèse/magnésium), - La pièce est noir charbon, c’est certainement un 2000 (cuivre) ou 7000 (zinc). Le 2017 devient franchement noir au bain de soude... A quoi ça sert de savoir ça ? Pour l’anodisation et la coloration ! Les alliages 1000 et 6000 ne poserons pas de problème et s’anodise très bien. Vous pourrez faire toute la palette de couleurs dans tous les tons. Les 4000 et 5000 peuvent avoir une couche anodique plus ou moins grise suivant les taux d’éléments d’alliage. Du coup, difficile de faire un jaune ou un rose. Le 2000 permet toutes les couleurs, mais il ne faut pas anodiser plus de 40 mn, sinon des problèmes d’aspect vont apparaître. Le 7000 aura généralement une couche anodique plus ou moins ocre/champagne suivant le taux d’éléments d’alliage et l’épaisseur de couche. Un rouge donnera donc un ton grenat voir violet. Prochaine étape la désoxydation.1 point

-

1ère étape : Le lavage. Le lavage est un vrai poste dans la ligne d'anodisation. Son but est de dégraisser sans attaquer l'aluminium. Pour cela, le mieux est d'utiliser un produit spécifique. Vous trouverez des bases chargées en tensio-actif qui permettent de créer des bains permanents spécifiques à l’anodisation. Un tensio-actif, c’est une petite bête avec des bras costauds, qui prend les corps gras et les rassemble pour en faire une bulle. Cette bulle ne se dissout pas dans le bain, mais remonte à la surface et flotte. Pour ceux de ma génération, Coluche a théorisé ce sujet ;-) Cela permet de créer un bain qui vous servira des dizaines de fois et avec un peu d’entretien, des années ! Mon bain actuel de 60 litres a 3 ans. C’est pas cher, terriblement efficace, écologique, facile à utiliser et sans danger. C’est généralement une poudre à dissoudre dans de l’eau déminéralisée. Voici comment faire : Prenez un récipient qui peut passer sur un réchaud ou une gazinière inox, alu ou acier émaillé. Versez dedans de l’eau déminéralisée et faites chauffer à 70°C puis rajoutez votre agent lavant. Le fabricant doit vous indiquer la quantité en grammes par litre et la bonne température (généralement entre 60 et 70°C, mais la température n’est pas critique pour ce bain). Trempez vos pièces et laissez infuser 15 minutes à 70°C. Sortez vos pièces et rincez-les immédiatement à l’eau déminéralisée, voir au robinet si vous n’êtes pas sur des états de surface style poli-miroir (nous reparlerons de ça au prochain chapitre). Une fois votre bain revenu à température ambiante, enlevez les graisses en surface avec une passoire fine, puis transvasez le dans un bidon et notez avec un marqueur le niveau : Ce qui s’évapore, c’est l’eau, pas le produit actif ! Donc, au fur et à mesure des réutilisations, vous compenserez la perte avec de l’eau déminéralisée. Les bulles que vous voyez dans la mousse, sont des corps gras... Le lavage avec un produit spécifique à l'anodisation n'attaque pas l'aluminium, mais oxyde légèrement les éléments d'alliage, c'est les traces que vous voyez sur cette pièce. Pour aller plus loin et tout comprendre : Un bon agent lavant : N’est pas dangereux, s’élimine à l’égoût, est efficace sur les corps gras et les charges lourdes et enfin, n’attaque pas l’aluminium. A la sortie, votre pièce peut avoir changé d’aspect et de couleur. Ce n’est pas grave et même normal. Les alternatives : - Les solvants : C'est la "fausse bonne" idée pour dégraisser : Prenez de l'acétone, trempez vos pièces dedans, les graisses sont dissoutes, mais le solvant se charge de corps gras. En effet, les solvants ne "désintègrent" pas les corps gras, ils les dissolvent... Aussi, quand vous sortez les pièces, le solvant s'évapore et reste un film gras. De plus, chaque fois que vous sortez votre bain solvant, il y a de l’évaporation et il se concentre en corps gras. Si vous utilisez un solvant, il faut le faire avec un chiffon. Mais bon, ça revient vite cher et l'acétone, c'est pas ce qui existe de mieux pour le corps humain... - La soude : Le lavage est une étape que beaucoup d'amateurs oublient. En effet, sur la majorité des tutoriels vous verrez que le lavage est réalisé avec une solution de soude. C'est une bêtise ! Voici pourquoi… La soude est un saponifiant, c'est à dire qu'elle transforme les graisses en savon, ce qui techniquement n'est pas mieux dans le cadre d’une anodisation. De plus, si vous avez des zones grasses et des zones non grasses sur votre pièce, la soude attaquera fortement et immédiatement les zonnes non grasse. Sur les zones grasses, la soude sponifiera les corps gras AVANT d’attaquer l’aluminium. Du coup, comme la soude satine l’aluminium, vous aurez des problèmes d’auréoles. - Le liquide vaisselle : C’est la meilleur alternative aux produits dédiés ! C’est ce que j’utilise en bain de prélavage pour protéger mon bain de lavage : Quand je reçois une pièce dégoulinante d’huile, une bassine d’eau très chaude avec une bonne dose de liquide vaisselle et trempette pendant 15 mn ! C’est pas parfait à la sortie, mais le plus gros des corps gras sont éliminés. Cependant, très peu d’effet sur les pâtes à polir, à tarauder et graisses épaisses, bref sans effet sur les charges lourdes,… Prochaine étape, le décapage.1 point

-

Préambule sur la sécurité (avec une pointe humour ;-) ) : Tous les produits et techniques cités ci-après sont utilisables par n’importe quel adulte qui a survécu à l’adolescence… Si vous êtes du genre à meuler avec une disqueuse sans lunettes, tournez-vous vers la culture des poireaux et laissez tomber l’usinage, la chaudronnerie et l’anodisation, c’est pas fait pour vous. Pour ne pas se blesser, quelques règles simples : - Gants et lunettes : Tous les produits chimiques, sont dangereux ! Mais aucun de ceux que je cite ici vous rendront aveugle ! Si vous n’écoutez rien, que vous travaillez sans lunettes et que vous prenez une projection dans l'œil, rincez immédiatement à grande eau sous le robinet. - Ne jouez pas les alchimistes : Faire du gaz moutarde est un jeu d’enfant grâce au rayon droguerie de n’importe quel super-marché de bricolage ! Vous n’imaginez pas le nombre de gens qui en font sans le savoir pour nettoyer leurs cuvettes de WC et se retrouve à l’hosto… Donc, ne mélangez pas n’importe quoi ! - Gaffe aux enfants et aux animaux : Ne rangez pas les colorants dans votre frigo ! Si votre enfant se fait une rasade de rouge cerise et qu’il attrape une courante carabinée, je ne peux rien pour vous ! Rangez, fermez et étiquetez… - Faites suivant mes conseils, ni plus, ni moins : L’abus de sécurité est dangereux ! Anodiser avec un casque à souder et des gants en cuir est idiot ! - Prenez une habitude simple : Déjà l’eau et ensuite le produit actif. - Si vous avez utilisé une casserole pour réaliser un bain, ne faites pas de soupe (aux poireaux?) dedans ! Vous n’utilisez pas votre brosse à dent pour nettoyer vos pièces ? - Quelque soit le produit, ne sur-dosez pas et ne sous-dosez pas ! Ça ne marchera pas mieux, au contraire… Il n’est pas plus dangereux d’anodiser que d’usiner ou de souder… Il ne viendrait à personne l’idée de tirer un cordon à l’arc sans casque de soudure ou de mettre le doigt sur une fraise qui tourne pour voir si elle coupe bien ? Alors, pourquoi manipuler de la javel, du décapant peinture, des résines, des solvants,… sans protection ? Étrange… Quoi utiliser ? - Gants jetables par boite de 100, 6€ la boite (avant covid...), - Lunettes de meulage, 5/6 € la paire, - Une bouteille d'eau propre au cas où...1 point

-

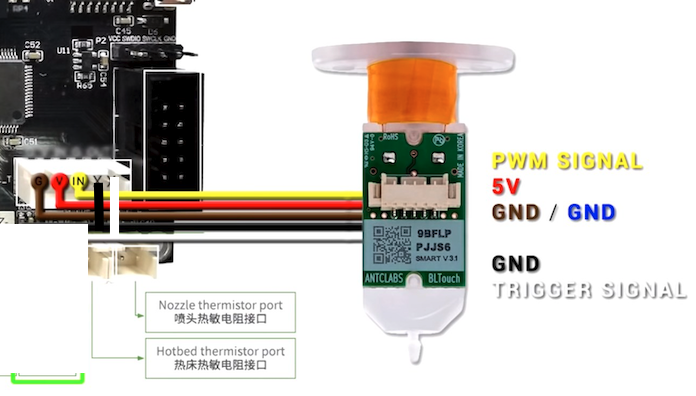

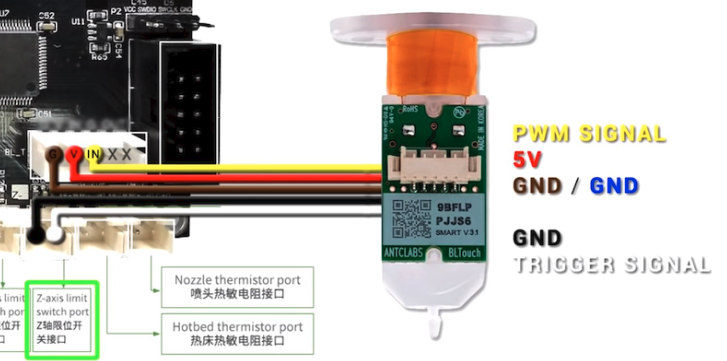

Il faut bien faire attention effectivement à la disposition des fils dans le connecteur dédié. Si connexion en «mixte» (3 fils sur connecteur dédié et deux fils sur le Zmin : Soit Soit tous les fils sur le connecteur dédié : Les couleurs des câbles sont parfois différentes, ce qui compte c'est l'«étiquetage» ( GND, +5V, signal). Le GND est parfois bleu, parfois marron/orange.1 point

-

Bonjour voici un peu les prints fait dernièrement Vous pouvez me suivre sur Instagram : alumine_print Buste Captain America : CR10S PRO V1 et Filament noir mat de chez Extrudr NASA et sapin Covid : CR6-SE et Filament de chez SOVB3D Palette 2S le NASA DARK Vador : CR6-SE et Filament de chez SOVB3D gris aluminium1 point

-

Salut as tous Petite info concernant le capteur de filament de notre merveilleuse Alfawise: Si la machine vous demande sans arrêt de changer le filament, veuillez bien observer l'entrée sur la gauche. Chez moi la languette du capteur passe à coté du fil... il faut réimprimer le support car il s'use cet en.....é!! En espérant aider quelqu'un! A bientôt les coco1 point

-

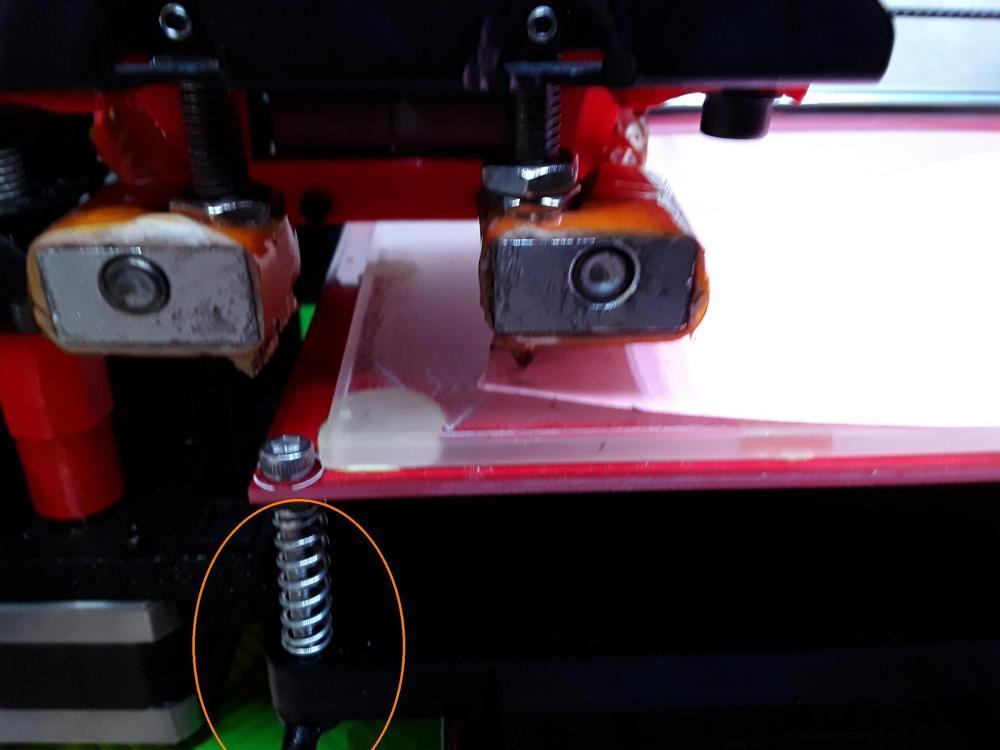

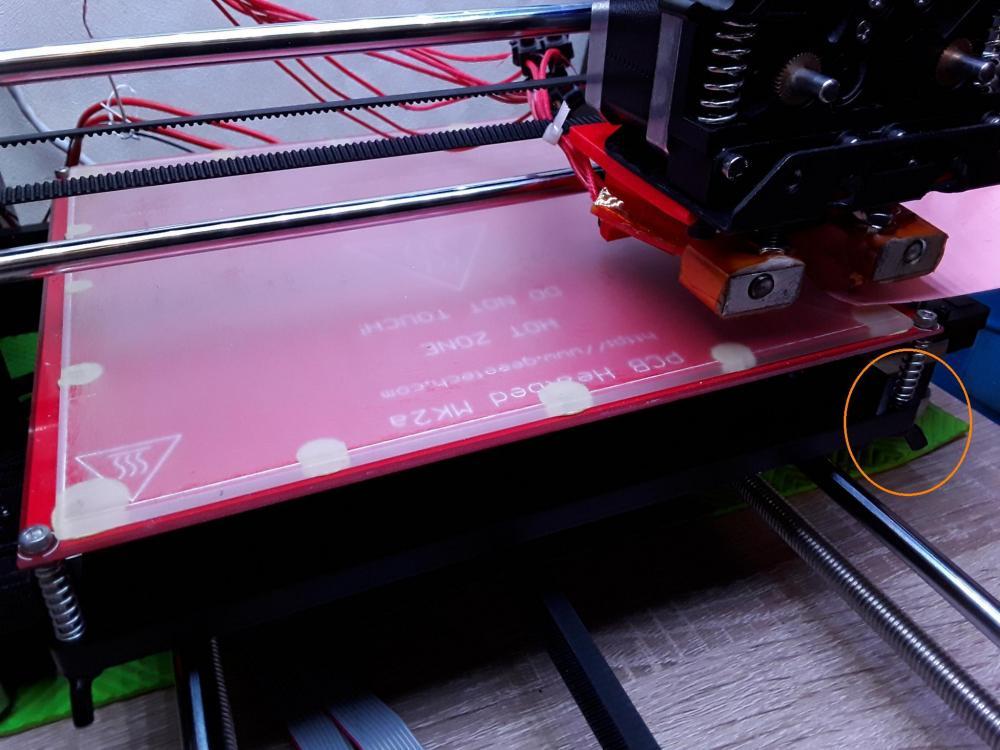

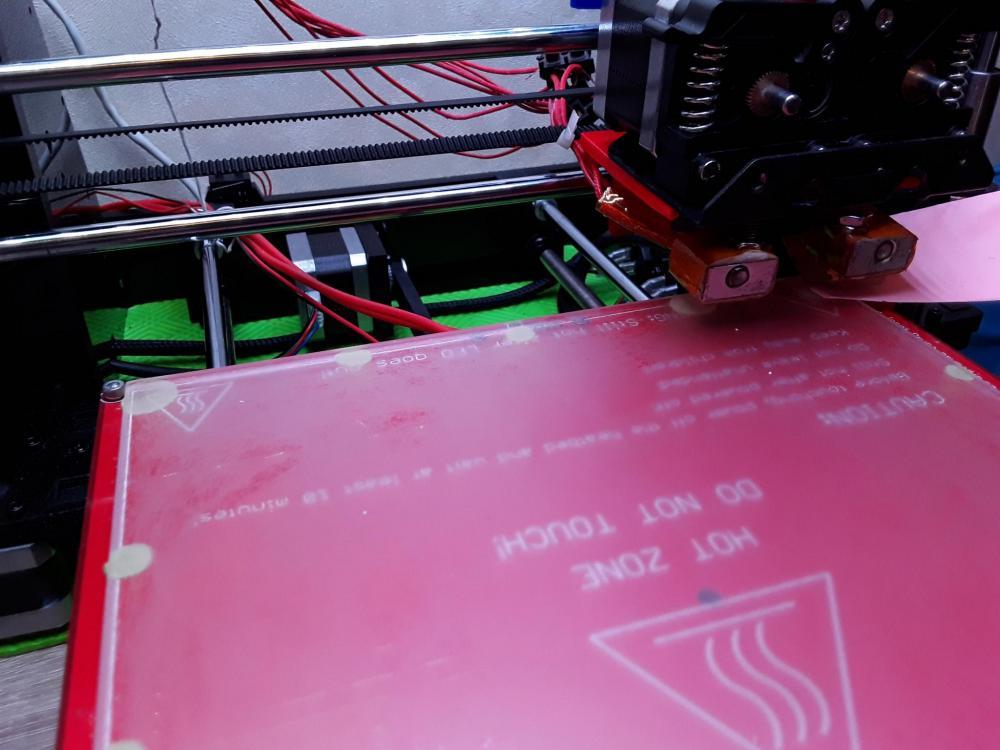

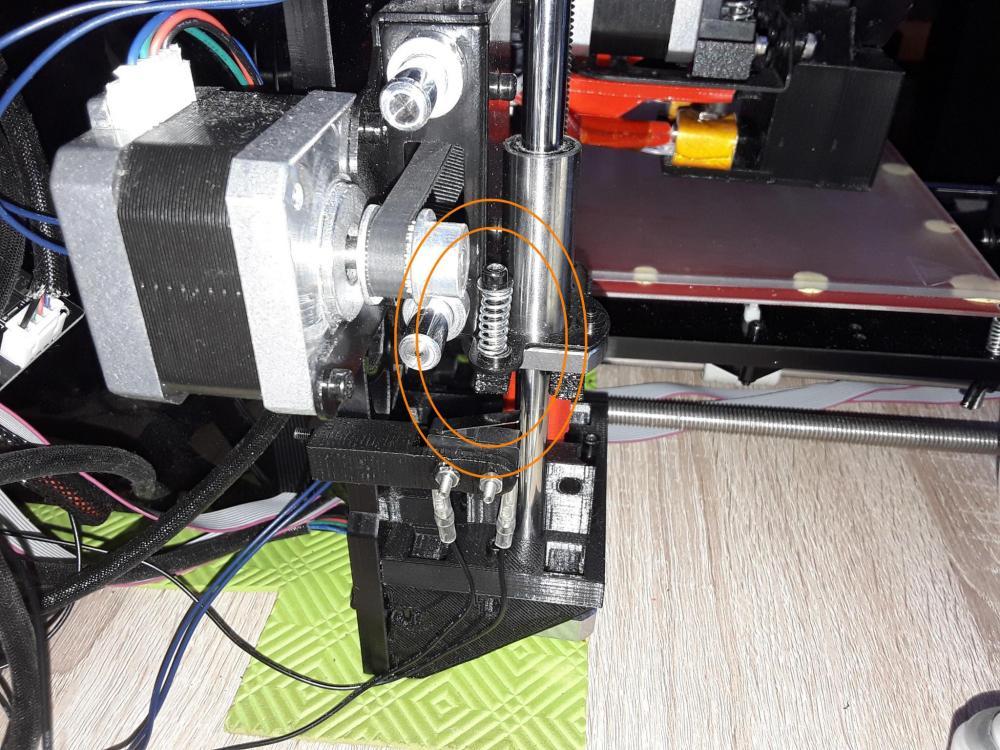

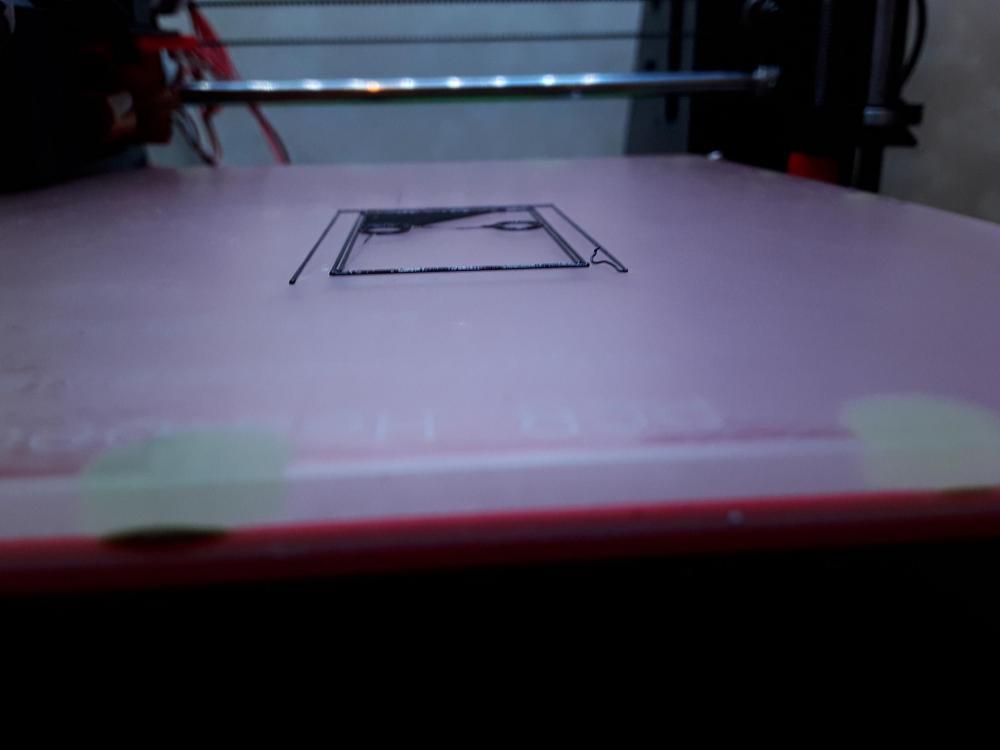

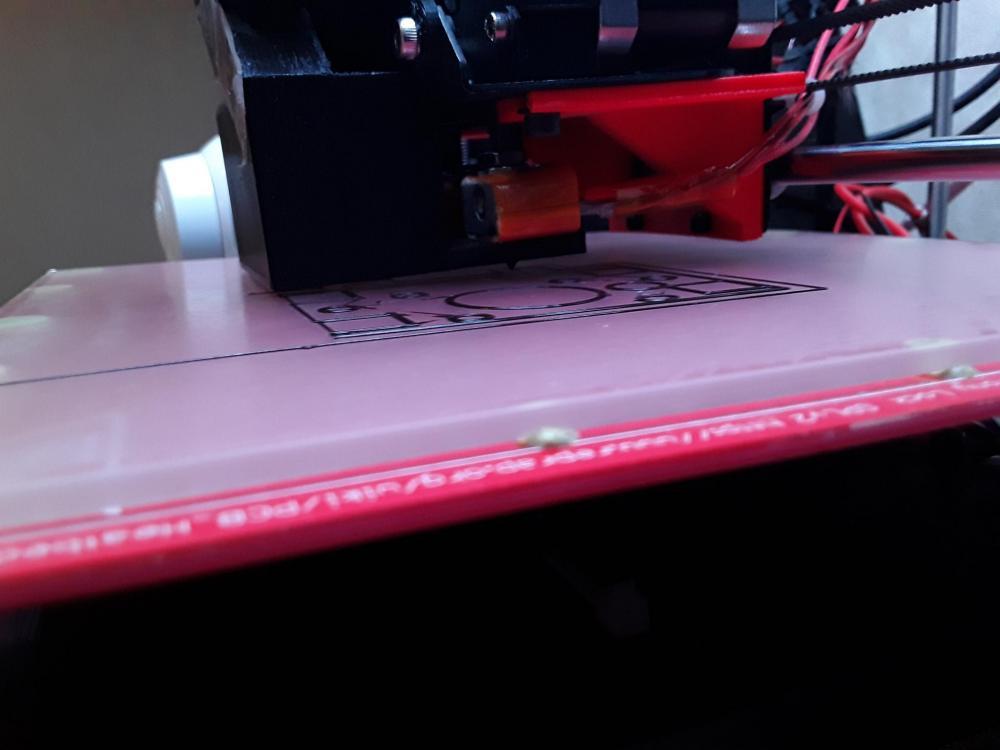

Hello, Dans ce tuto, on va procéder à 2 réglages essentiels pour avoir des belles impressions 3D. Mais avant cela assurez vous d’avoir fait le réglage des axes Z Le réglage du plateau s'effectue en 2 étapes 1) L'alignement du plateau avec les axes X et Y Pour ce faire, il vous faut une cale d’épaisseur qui peut avoir la forme de cales d'épaisseur, d'une feuille de papier, d'un post-it plié en 2, etc... Il faut ajuster la distance entre le plateau et la buse grâce aux 4 vis de réglages prévue à cette effet (entourées en orange). Glisser la cale entre le plateau et la buse. Le post-it, dans cet exemple doit simplement frotter, si le plateau est trop loin de la buse, desserrez la vis, si il est trop près, resserrez là. Faites de même pour les 4 coins. NOTA : si vous avez 2 buses, prenez toujours la même pour faire le réglage. Étape 2) Réglage de la distance entre le plateau et la buse (appelé Z offset) afin d'avoir une première couche parfaite. Si vous avez un 3DTouch, un BLTouch ou un autre capteur de ce type, le réglage du Z offset ne se fait plus par une vis mais par un réglage 'numérique' qui peut généralement se faire via l'écran de contrôle de votre imprimante ou dans votre trancheur (Cura, Ideamaker, Prusaslicer, Supersclicer, etc.). Mis à part ça, le principe reste le même. Ce réglage se fait dans les conditions d'impression : plateau et buse en chauffe. a) Faites un auto home (et coupez les moteurs via la ligne du dessus) ou un Z home b) Si ce n'est pas fait, déplacez la tête d'impression à l'endroit où votre pièce sera imprimée (en générale, c'est au centre du plateau) c) Prenez une cale, de 0.1 mm (l'équivalent d'une feuille de papier) et glissez là entre le plateau et la buse. d) Réglez la vis du endstop de Z (Attention, dans mon cas, la vis de réglage est une vis de 3mm au pas de 0.5mm. Donc, 1 tour de vis modifie le réglage de 0.5mm alors que l'on cherche a peaufiner le réglage en dessous de 0.1 mm. Ne tournez pas trop cette vis.) Si le plateau est trop éloigné de la buse, desserrez cette vis. Si le plateau est trop proche, serrez la vis Recommencer au point a) jusqu'à obtenir le réglage souhaité Tout ceci n'est que la partie préparatoire pour avoir une première couche écrasée comme il se doit. Vous devrez finaliser ce réglage en observant le début de vos impressions Si la première couche n'est pas satisfaisante, pas la peine de continuer. Voici une couche trop écrasée: Voici une couche pas assez écrasée. Qui peut être à l'origine de ceci : (du warping) Et voici une première couche pas mal Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien. Si vous ne parvenez pas régler votre plateau, suivez ce lien.1 point