Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/04/2021 Dans tous les contenus

-

3 points

-

2 points

-

2 points

-

Madame à une fuite... et en l’occurrence, elle fuit par dessus le bloc et par dessous. Il y a donc forcément un bouchon à l'intérieur... Euh... ouais... selon la gravité... Le mieux... c'est de suivre ce petit tuto : Dans le pire des cas... faudra remplacer la Hotend...2 points

-

Tu veux nommer en tuto quelque chose qui n’est pas commencé, pas construit, donc pas expérimenté. Tu le feras lorsque tu maîtriseras le dispositif.2 points

-

Salutation ! Les valeurs en orange sous Cura, c'est quand tu a une valeur qui d’après le profile de l'imprimante semble inadapté ... (ex : si tu utilise une hauteur de couche qui semble trop grande pour la taille de la buse, alors cura mettra en orange la valeur de la hauteur de couche si acceptable, et en rouge si vraiment trop farfelu ...) Quand une valeur est mise en orange, cela ne bloc pas cura ... c'est juste une "aide" un "warning" pour détecter plus facilement les paramètres hors spécification standard ... Bonne continuation !2 points

-

Lots 1 à 6 Ultimaker3 (certaines avec boîtes, d'autres non)--> de 1950 à 2150 TTC Lot 7 Ultimaker5--> 1250 TTC (! le commissaire priseur se demande si il n'y a pas eu une coupure internet vu les prix pour les lots suivants, très bonne affaire pour le chanceux) Lot 8, 9 et 10 Ultimaker5--> 3200, 3500 et 3600 TTC Lot 11 Intamsys Funmat HT --> 3850 TTC (facture fournie par le commissaire priseur: 2020 pour un montant de 7780€ TTC) Lot de filaments (62 boîtes entamées et 7 neuves) --> 940 TTC2 points

-

Si tu remplis l'enceinte avec un gaz neutre tu n'auras plus d'humidité ... (par contre ça ne change rien aux UV). Ceci étant, @divers ayant une tendance taquine, je ne serais pas étonné qu'il ai dit cela juste pour remettre une pièce dans le jukebox de la conversation ...2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

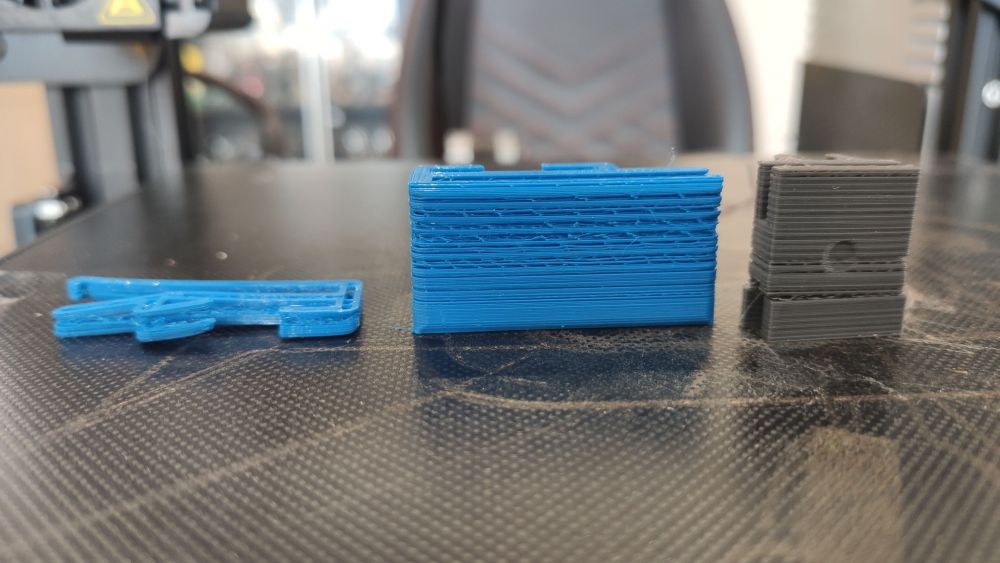

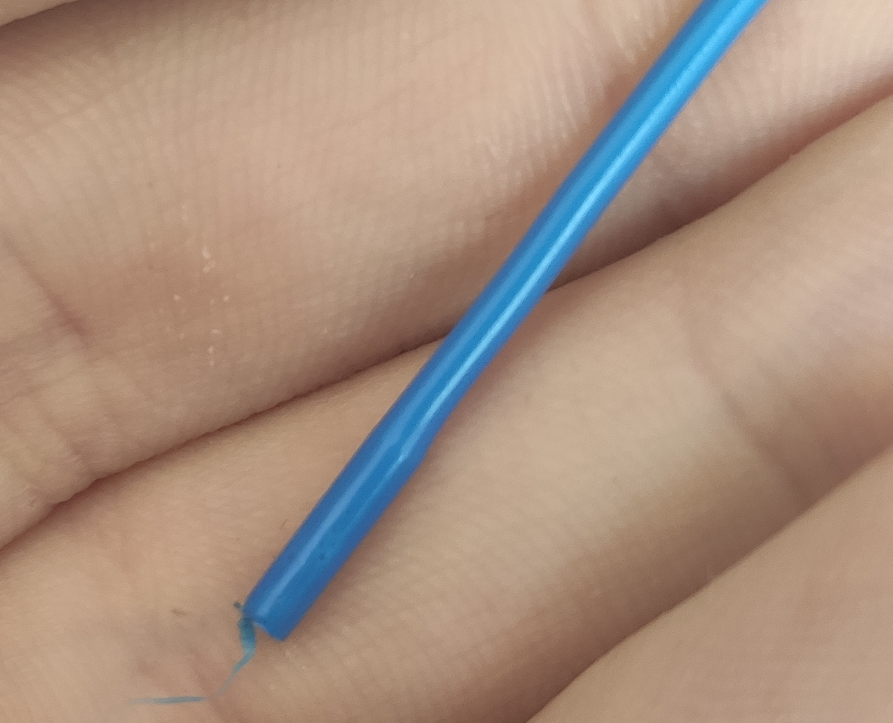

Bonjour à tous, Il y a quelques semaines je me lançait dans le monde des imprimantes 3D en achetant une petite Ender 3 d'occasion, après avoir résolu la plupart de mes problèmes et compris pas mal le fonctionnement (merci votre communauté & Youtube ), il me reste un dernier truc que j'arrive pas à éluder ... Je me lance ici du coup ! Pour faire dans l'ordre : Au départ j'avais des problème de leveling, et de filament bloqué, en démontant la buse j'ai vu que c'était pas en très bon état, comme les pièces ne coutent pas trop chère j'ai donc changé la buse, corps de chauffe, le heatbreak, le rad et le tube PTFE, et les ressorts du lit tant qu'on y est. J'en ai profité pour faire le mod qui consiste à placer un bout de tube ptfe entre la buse et le raccord au dessus du rad (décrit ici : ) J'ai également démonté l'extrudeur pour le nettoyer au cas où. Leveling foireux résolu, première couche réussi, mais toujours de la sous extrusion beaucoup moins mais présent. Une photo pour mieux illustrer : A gauche - J'ai arrêté le massacre quand j'ai vu que ça n'allait pas, c'est plié parce que j'ai voulu tester la résistance Au milieu - Même pièce, voyant que certains parlent d'un problème de rétractation, je l'ai diminué à 1mm & 25mm/s (contre 5 et 40 par défaut) C'était bien parti, puis rebelote manque des couches A droite - J'ai voulu tester un autre filament, j'ai effectué un calibrage de l'extrudeur et j'ai lancé une autre pièce, pareil manque quelques couches, à la différence que cette fois ci je poussais manuellement le filament, et celui-ci repartait sans problème. Constatations : - Lorsque le filament bloque, l'extruder tourne bien, elle ne claque pas - par 2 fois lorsqu'elle à commencé à tourner dans le vide, j'ai arrêté l'impression et démonté l'hotend pour voir comment ça se présente Déjà une bonne chose pas de fuite, la petite modif est super ! Il y a juste un truc qui me parait bizarre mais c'est peut-être normal, sur une toute petite portion dans le tube ptfe (entre la buse et +- la fin du rad), le filament s'est "élargi" et prend tout le tube, le milieu du filament est creux. En essayant de bouger le filament dans le tube, cette partie élargie m'a donné beaucoup de résistance, je me demande si l'extrudeur n'a pas du mal à pousser le filament. Les filaments m'ont été vendu avec l'imprimante, tous de la marque Real Filament Sinon le ventilateur tourne à 100%, le filament est bien configuré sur 1.75, température du end à 200°c & bed 60°c J'ai vu également que beaucoup conseillent de changer l'extrudeur, j'en ai commandé une sait-on jamais. Désolé pour le long texte, j'ai tenté d'être le plus précis possible, et merci d'avoir lu jusqu'ici et pour vos futurs réponses1 point

-

Hello ! J'ai déjà rencontré ce problème de sous-extrusion sur ma CR-10 V2 avec un dépôt de filament qui s'élargit dans le PTFE au contact du heatbreak. Ma solution a été de couper le morceau de tube PTFE bouché à 90°, histoire que tout soit nikel et de diminuer le nombre et la distance de rétractions. En effet, il y avait trop de rétraction et sur une trop grande distance ce qui fait que de minuscules dépôts de filaments fondus "remontaient" le long du PTFE pour s'accumuler en refroidissant dans la partie tube juste à la sortie du heatbrake et commençait à boucher le tube. Si ça peut t'aider1 point

-

Salutation ! Se genre de déformation du filament dans la zone de heatbreak laisse penser a une mauvais ventilation / refroidissement de celui ci ... mais tu a peut être un problème d'extrudeur cf : le bras de l'extrudeur qui est cassé ... Sinon si tu n'a pas encore lu cela : Dit nous (le forum) si cela t'a aidé ou non ! Edit : aussi belle présentation du sujet avec les info. qui'il faut ! Bonne continuation !1 point

-

Fabriques toi une cale bien droite puis un coup de cutter bien propre. Cette étape est importante le PTFE doit être coupé parfaitement droit. Et respectes bien les étapes la Titi's Procédures sinon le problème reviendra1 point

-

Un bon cutter fait l affaire Pour serrer a chaud... Une pince multiprise pour tenir le bloc et la clé kivabien pour la buse... rien de plus simple ... Bien sûr tu monte le tout a froid avant de serrer1 point

-

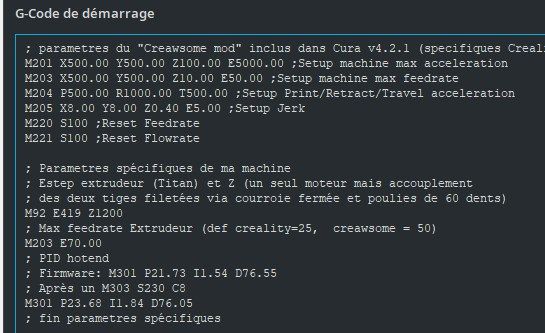

Sans la fourniture du fichier configuration.h, ayant servi à la compilation je ne peux que faire une réponse de normand: peut-être ou peut-être pas Si tu as accès à ton imprimante via un terminal (Pronterface, Repetier-host, Octoprint,…) le résultat du gcode M203 affiche les vitesses maximales. Tu peux également vérifier si dans ton gcode de démarrage, cves paramètres ne seraient pas modifiés (dans Cura, depuis la version 4.1, la majorité des Creality ont une section modifiant différents paramètres du firmware dans le gcode de démarrage (intégration du Creawsome Mod)) :1 point

-

@Jonathan06 J'ai modifié la première page en copiant le lien fourni par @Motard Geekqui lui pointe bien vers le bon endroit. Quand je sélectionne le lien voilà ce qu'il m'affiche : Alors que le lien de @Motard Geekest : Normalement. le lien du tutoriel est maintenant correct. Les mystères de l'informatique sont parfois insondables.1 point

-

Intéressant Je suis certain que d'autres membres du forum seraient intéressés par un chti tutoriel (moi y compris).1 point

-

J'imprime peu de PETG. Toutefois, ça m'est arrivé d'en imprimer sur ma veille CR10 avec sa tôle recouverte de PEI. Pour éviter que le PTEG ne tienne trop bien sur le PEI (et donc qu'il soit difficile ensuite à retirer de la surface), j'avais dû augmenter un peu la distance buse / plateau par rapport à du PLA qui lui préfère être bien écrasé sur le plateau et mettre une hauteur de première couche elle aussi plus importante (0.28 au lieu de 0.2).1 point

-

Tu a serré ta buse a chaud ? Si ce n est pas le cas le problème viens de la ... Il te reste plus qu a tout démonter... nettoyer tout ça... et suivre le tuto cité plus haut1 point

-

Certains moteurs ont leur pignons sertis sur l'axe du moteur (axe sans méplat d'ailleurs). C'est courant sur les Creality Ender3. Le seul moyen pour retirer ce pignon est via un extracteur.1 point

-

@Ventoux Le firmware de ta Creality est paramétré en «dur» concernant la vitesse de rétraction à 50mm/s maximum1 point

-

Bon, à moins de 10 € le kilo ils ne peuvent pas se permettre trop de fantaisie.1 point

-

Je plaide coupable d'avoir transformé mon espace de travail/jeu en caisse à Jacky ! Tout est géré par iCue (pour le clavier & Bureau) et MSI Mystic Light (pour les leds du boitier). Et... je suis un cas particulier, car iCue n'a jamais planté ou fait planté le PC. Après... je l'avoue... j'ai eût des plantages, des "Black Screen", des "BSOD", à cause d'un réglage d'usine du Bios (MSI) qui était pas correctement configuré dans les premiers jours après le montage de tout ceci. A noter : La configuration est 100% avec du MSI, pour "les" cartes graphiques et la carte mère. Le processeur... je suis un éternel "fan inconditionnel" d'Intel. [Désolé pour ce HS]1 point

-

@Edso60 Pour le X c'est parfait pour le Y te manque encore peut être 1,5mm pour être top mais réglé comme cela sa doit passer sans te causer de soucis. Car comme dans le firmware d'origine le Ymin est définit a y= -5mm le plateau doit avancé de 5mmpour indique la position Y=0 donc le debut de zone de print.1 point

-

1 point

-

Ton soucis d'irrégularité ne vient pas de ton slice, ni du chromatik (sauf si tu l'a laisser des jours a prendre l'humidité) qui est super filament. Ceci est a la mécanique de la machine a ajuster un peu, vérifie la tension des courroies X et Y, et le serrage de tous les excentriques déjà. Après a tu effectué une calibration de ton extruteur ? Pour le soucis de Warping si tu utilise Cura comme slicer télécharger le plug-in Anti-Warping Tab qui te permet de placer des bordures manuellement sur les angles et partie fine des pièces a print cela évite ce genre de soucis sur du PLa en 1 couche d'épaisseur sur du PETG il peux être utile dans mettre 3 couches.1 point

-

Pas mal... mais en y réfléchissant je pense avoir la solution et qui ne nécessiterait pas de pièce à imprimer... Le système des rouleaux est retenu car le plus pratique a l usage... Mais au lieu d avoir 2 rouleaux d un bloc qui si plusieurs bobines font tourner aussi les autres bobines... Ce seras plutôt une bette rige fileté de 8mm, avec des roullements à billes de roller empilés sur toute sa longueur... De cette façon, seule la bobine utilisée tourne1 point

-

1 point

-

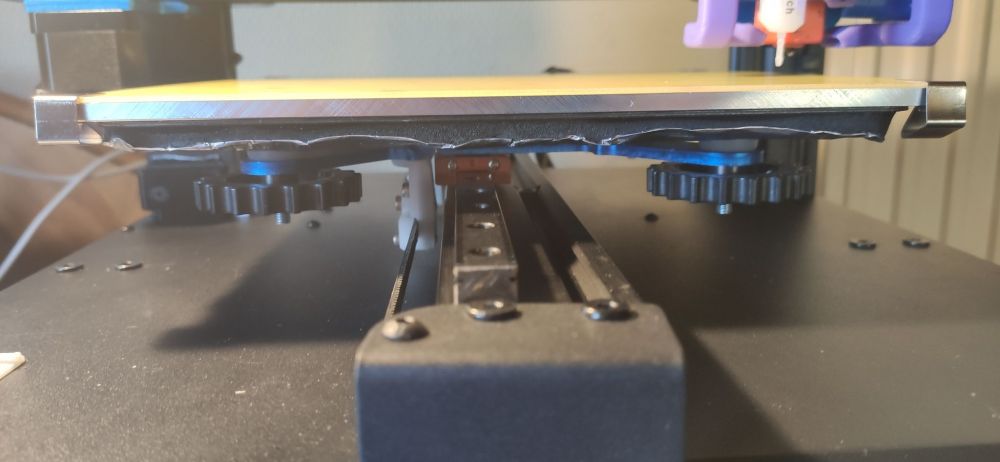

Merci. Très bonne remarque, je n'avais pas pris en compte la dilatation du métal. Ce que je peux en dire de mes premiers tests (la fabrication de la structure est quasiment terminée, mais pas encore l'électronique), c'est que la plaque d'outillage en aluminium qui me sert de bed n'est pas en contact direct avec son support découpé en alu 4mm, il y a 3 à 4mm d'épaisseur d'isolant en liège entre les deux. Et lors de mon test de chauffe, j'ai branché le matelas chauffant directement au secteur jusqu'à ce que le bed soit vraiment trop chaud au touché et j'ai débranché et attendu pour vérifier le bon fonctionnement et la bonne diffusion de la chaleur dans tout le bed. Le support est resté à température quasi-ambiante, même avec le bed au dessus trop chaud pour être touché, et le système de détection piezo était toujours fonctionnel (donc le bed était resté mobile en Z). Maintenant, à voir en situation réelle sur une longue période comment ça se passe, mais pour ça il faudra que je termine. PS: Oui les tiges de support du bed sont un poil trop courte, j'en ai commandé d'autre plus longue mais pas reçu pour le moment. Ça n'empêche pas le mécanisme de fonctionner correctement.1 point

-

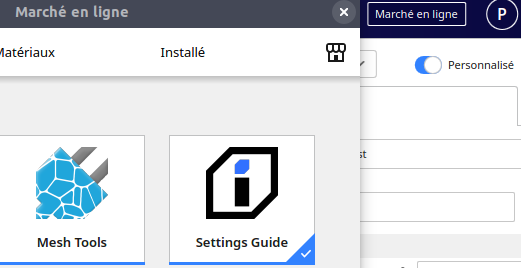

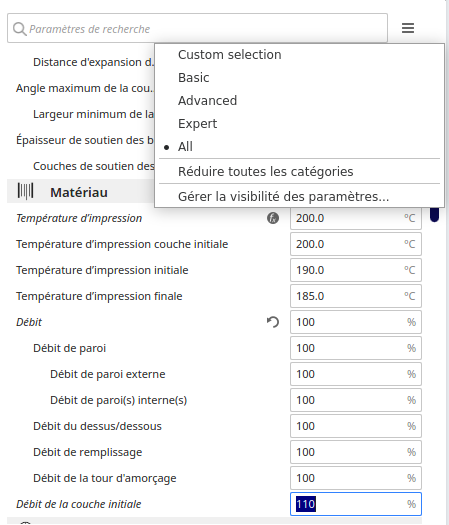

Pour avoir les paramétrés visible il faut sélectionner "all" comme visibilité des paramètres : Et donc là toi tu a 85% alors que chez moi (110%), j'ai plutôt besoin d'un truc pus fort que le débit des autres couches ... pour comprendre l'impacte des paramétrés de Cura, je te conseil d'installer le plugin/extension "Settings Guide" (les textes sont traduit en fr. malgré le nom du plugin en anglais) depuis le "marché en ligne" sous cura ! (il te faudra créer un compte Ultimaker ...) Aussi, a tu lu cela : (la partie calibrage de l'extrudeur ?) Edit : @DragonX une citation d'un admin. du forum fran6p : Évite le multipost En haut de chaque post à droite, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution.1 point

-

@Timdrones comme dit Bosco2509 ! le "Z hop" ou décalage en Z lors des déplacement ai souvent la solution. Mais trop de "débit" peu créer des sur épaisseur de couche et donc des frottement ... A tu lu ? :1 point

-

Merci merci le tuto est magnifique, tout est expliqué très clairement. J'avais l'habitude d'utiliser Turbocad et devant fusion j'étais un peu perdu mais là ça va beaucoup mieux je vais pouvoir créer ce que je souhaite grace à ce tuto.1 point

-

T'as nullement besoin des EXP1 et EXP2 pour faire marcher ton écran TFT. La liaison RS232 sur le connecteur TX3/RX3 suffit.1 point

-

Vous regardez le forum avant de poster ou pas ? Je décris dans le détaille comment installer un écran TFT ici -->1 point

-

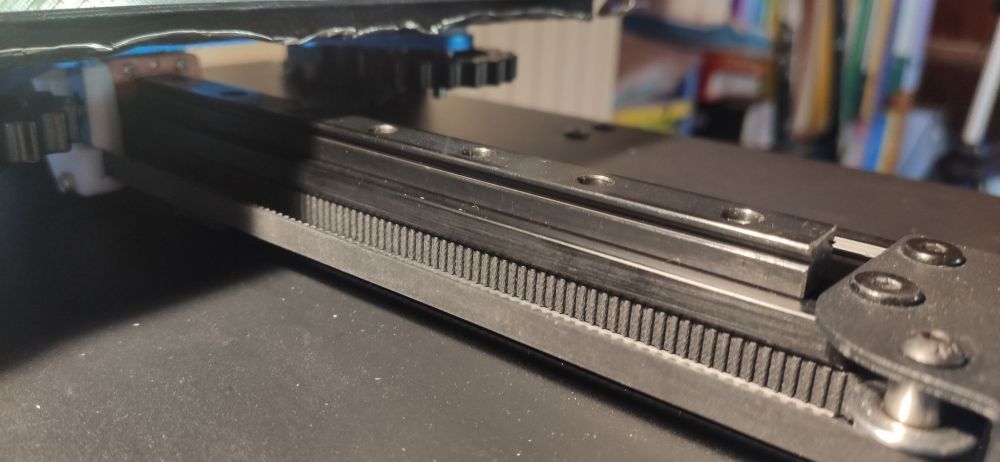

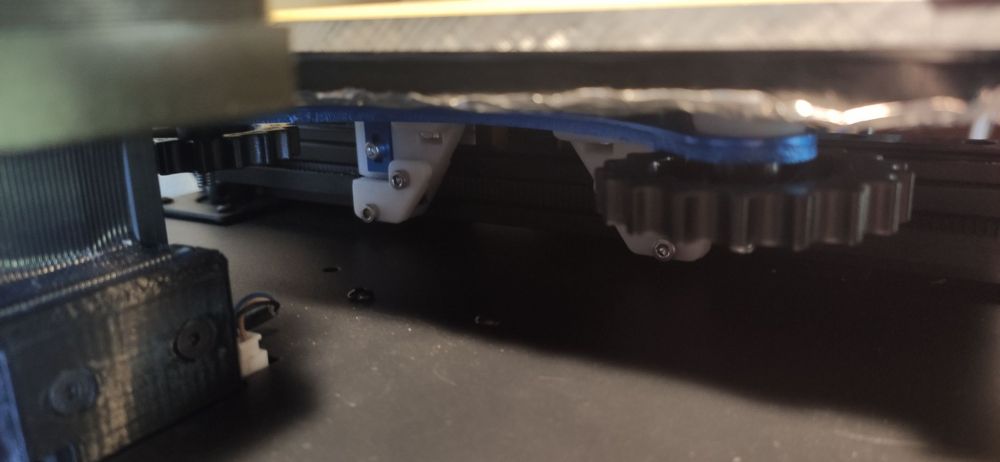

Le gros du matériel pour ce projet. - Matelas chauffant Keenovo 800W 220V avec KSD9700 en protection, - Tôle d'acier flexible recouverte d'Ultem 1000 PEI avec sa surface aimanté, - Plaque d'outillage en aluminium MIC6 de 8mm d'épaisseur et de taille 400x400mm. - Les diverses découpes et plaque préfabriqués en aluminium 4mm, - Courroie Gates LL-2GT de 6mm sur 6m, - Rails linéaires MGN9H et MGW9C de 450mm, - Tiges linéaires de 10mm sur 650mm, - Vis-mère de 8mm sur 600mm, - Les diverses découpes de profilés aluminium 2020 et 4040 en L. - Moteurs pas à pas Nema17 40mm 0,9° et Nema17 23mm avec leurs câbles, - Chaînes porte-câbles 22mm sur 15mm, - Duet3 6HC (modèle opensource), - Raspberry Pi 4 avec écran tactile 7", - Alimentations Meanwell LRS-200-24, LRS-75-12 et LRS-50-5, - Plein de câbles en tout genre... Tout le reste nécessaire au montage, dont : - Des vis allant du M2.5 au M6 en différentes tailles, écrous en T pour profilés, écrous avec stop nylon, rondelles... - Supports et guides de tiges linéaires, coupleurs souples double diaphragmes, écrous de vis-mère anti-contrecoup, ressorts 6mm/12mm... - SSR-40DA avec radiateur pour le matelas chauffant, - Poulies avec roulement, vis à épaulement, rondelles de précision 0,5mm, bague en aluminium, - Pieds en caoutchouc, - Capteurs de fin de course Hall-E Endstops, - Capteur de pression Precision Piezo Andromeda avec sont Universal PCB, - NF-Crazy avec cartouche chauffante 70W sous 24V, capteur de température PT1000 et pâte thermique Boron Nitride, - Extrudeuse OMG v2, - Ventilateurs Sunon 4010 axial et 5015 radial, - Divers connecteurs GX16 et USB, - Endoscope 8mm 720p USB, - Camera grand angle 1080p USB, - Divers petits câbles et connecteurs... Ça fait pas mal de monde à assembler, la suite au prochain numéro.1 point

-

Salut et bienvenue sur le forum ! +1 Quel trancheur/Slicer utilise-tu ? Ma boule de cristal a repris du service... elle est vacciné au Pfizer... Si tu utilise Cura, tu as un paramètres qui s'appel "Décalage en Z lors d'une rétractation", et là si indique une valeur inférieur à 1mm, la buse viendra se soulever lors des déplacements. Et là... plus de risques d'accident...1 point

-

Salutation ! Edit : Ok j'avais très mal lu et mal compris ... merci @Bosco2509 d'avoir compris ... étrange ... Tu utilise quoi comme trancheur ? a tu bien configuré la taille du plateau de l'imprimante dans se trancheur ? Si tu fait des déplacement via l’écran de l'imprimante, arrive tu a faire ses "collisions" dans l'imprimante ou non ? A tu rajouté un truc sur la tête comme par exemple en guide du souffle du ventilateur ? ou fait une autre modification ?1 point

-

Salut a toi @Edso60 non ce n'est pas normale quand tu fait un home l'imprimante doit ce rendre en sont point 0 pour les X/Y/Z. De ce que je vois sur la photo fournit le home en X et Z semble Ok mais pas en Y ce qui induit que le capteur de fin de course du Y ( Y min a l'arrière de l'axe Y ) est trop reculer regarde si tu peux le desserrer et l'avancé un peu. Le plateau physique fait 310x310 sur la X1 mais la surface d'impression est de 300x300 dans marlin avec un home Y définit a -5mm ce qui indique en cas home Y tu doit être en coordonnée y=-5mm exactement et donc en bord du plateau.1 point

-

oui c'est ce que je me disait ... mais plustot que de lancer un autre sujet et alourdir la base de donnée... peut être juste que tu modifie le titre du sujet en [tuto] et si un admin passe par la ... le déplace dans la section adéquate ... comme cela le fil de discutions reste entier et on y mettra nos retours et bidouillages en communs1 point

-

Non, moi c'est uniquement un problème d'humidité, les bobines en question n'étant pas du tout exposées aux uv. Si je stocke les sachets de dessiccant présents dans les bobines dans un tupperware avec hygromètre elle sont généralement plus proches des 45% que des 15% donc la conservation n'est pas optimale dans les sachets sous vide, si le sachet est à 45% c'est que la bobine l'est aussi ... Pas de sources pour les brusques changements, juste une constatation (fréquemment renouvelée) : brusque changement d'hygrométrie (en + ou en -) = casse dans les 12h, si l'hygrométrie reste stable (même élevée) : aucun problème sur une semaine ou plus Comme mes bobines sont dans des tupperware étanches avec un ptfe, ce n'est que la partie à l'air libre qui souffre, donc pas très grave et je suis devenu expert en rechargement de filament à la volée imprimante en marche1 point

-

Tu peux essayer IDEAMAKER, personnellement je le préfère largement à CURA dont je n'aime pas trop l'interface. Dans CURA, tu dois sélectionner les paramètres que tu veux pouvoir modifier (ce qui avec le temps et l'expérience finit vite par faire une longue liste), et en plus pour la consulter et faire tes ajustements, tu n'as qu'une interminable colonne ou il est bien difficile de voir plusieurs choses simultanément. Alors que dans Ideamaker c'est par onglets, avec tous les paramètres d'un domaine affichés en 1 fois. Par contre Cura lie certains paramètres ensemble (changer 1 paramètre en ajuste d'autres automatiquement), alors que dans Ideamaker tous sont indépendants. Donc modifier les vitesses est plus rapide dans Cura, puisque modifier la vitesse globale ajustera automatiquement les vitesses des différentes parties (Parois fines, remplissage, etc ...), alors que dans Ideamaker tu auras besoin de changer chaque valeur toi même. Sinon il existe d'autres slicers gratuits, comme Prusa Slicer, mais que je n'ai pas encore essayé.1 point

-

Bon... apres avoir potasser le truc... et comme je vais avoir besoin d'une autre box chauffante pour ma future voron, je me lance aussi dans la conception... Donc pour le matos : Élément chauffant PTC 220v 50W 80°c : https://www.aliexpress.com/item/32966846194.html?spm=a2g0s.9042311.0.0.27424c4d8EDnId Et pour le termostat : comme j'ai envi de me faire un truc sympa et un peut poussé pour éventuellement 2 bobines selon ce que je trouverai comme tupperware je suis parti sur un contrôleur de température ET d'humidité ( 2 sorties relai) avec minuterie et un écran sympa : https://www.aliexpress.com/item/1005001267602404.html?spm=a2g0s.9042311.0.0.27424c4d8EDnId De plus comme ma Voron zero seras équipé d'une carte 4 relais sur le raspberry, la box sera commandé par l'imprimante L’élément chauffant seras commander par la sonde de température... et comme il y a sur ce contrôleur une sorti relai commandé par la sonde d'humidité, je compte aussi lui ajouter un petit ventilo pour améliorer encore le fonctionnement reste plus qu'a attendre le matos Edit ...: je cogite ... encore et toujours ... et je fouille sur thingiverse ( oui je cogite mais je suis très feignant ! ) mais je ne trouve pas mon bonheur avec la recherche " spool holder " ... je crois que je vais devoir cogiter encore un peu et faire chauffer freecad !... Le but etant de concevoir le système de déroulement sur roulements de "ou/et" des bobines le plus simple possible, le plus modulable ( pour plusieurs bobines independantes et de differents formats )... le tout avec un confort d'utilisation equivalent a une box sunlu ou esun ... Bref .... PAS d'axe traversant la bobine qui oblige a deviser le truc de la première bobine pour dévisser celui de la seconde tout en prenant soin de ne pas faire tomber la pièce sous le meuble qui obligerai a sortir son téléphone et allumer l'appli lampe de poche pour aller chercher la pièce tombée a l’étape précédente tout en se cognant violemment la tête dans la porte du placard ouverte une fois la pièce retrouvé !!! .... Tout cela pour se rendre compte que le diamètre interne la bobine est plus grand que la dite pièce !!! c'est du vécu !!! ... donc ...le but ... j'ouvre le boite .... je sort la bobine ... je pose l'autre a l'arrache ... je passe le fil dans le trou qui vas bien ... et c'est tout .... j'ai du boulot... mais rien d’insurmontable et j'ai rien d'autre a faire en attendant ma voron zero !...1 point

-

Et en même temps pas très utile si tu as un point 0 en A sur lequel on défini une distance, il est inutile d'avoir une fin de course en B1 point

-

elle s'appelle Macgyver l'humidité pour réussir à s'échapper d'un sachet hermétique.1 point

-

C'est la tout le problème justement !... tout le monde n'as pas un four capable de cela... ou de four tout court ... Par ex le notre est a gaz ... donc a moins de vouloir une bouillie de filament...ca le fait pas ... et pour le micro onde ... j'ai de gros doutes... le principe étant de faire vibrer les molécules d'eau a haute fréquence pour provoquer un échauffement ... je suis pas chimiste mais je pense que ce n'est pas très bon pour la structure moléculaire du PLA ou autre plastique de faire danser ces petites bettes a l’intérieur de sa structure...1 point

-

C'est beaucoup 3mm de rétraction avec un direct drive, tu devrais essayer de baisser un peu (et si tu as un heatbreak metal baisse encore plus ... sinon, le bouchon te guette )1 point

-

Bonsoir à tous, Effectivement surtout du visuel, et toujours le même bug pour les "steps per mm" de l'axe Y. Une version corrigée sur mon dépôt. (https://github.com/murdock62/TL-D3) (Version 1.0.19M) Je ne fournit pas de version précompilée. il vous faudra configurer le fichier configuration_tenlog.h en fonction de la version de votre machine. (Comme toujours lors de ce genre de procédure soyez prudents) Par ailleurs j'ai rencontré il y a peu un groupe de développeurs qui tentent de fournir une version récente de Marlin pour nos machines. Une version de test existe à ce jour. Cependant elle n'est pas encore suffisamment stable pour être publiée. (Mais c'est prometteur)1 point

-

Quelques modifications afin de palper la grille avant chaque impression : 1-dans le config passer la ligne leveling-strategy.delta-grid.save false 2- pour le start g-code : G31 M374 M500 G28 G30 Z0 M306 Z0 M500 ...1 point

.thumb.png.ceca4af1857e485f3a214b5fdecd6d53.png)