Classement

Contenu populaire

Contenu avec la plus haute réputation dans 16/04/2021 Dans tous les contenus

-

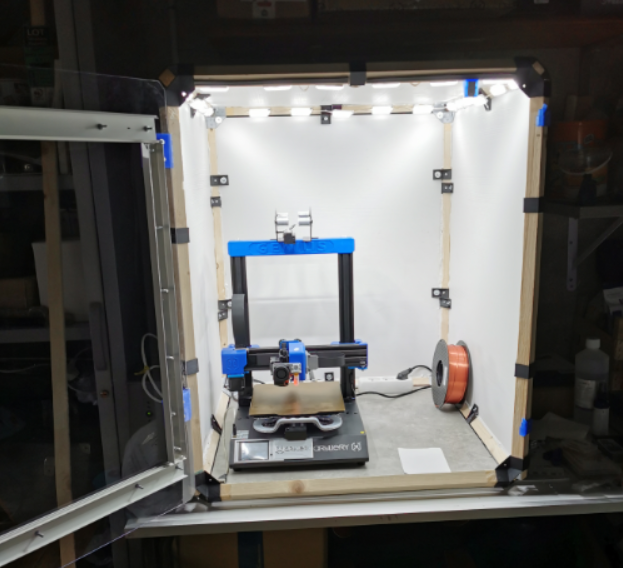

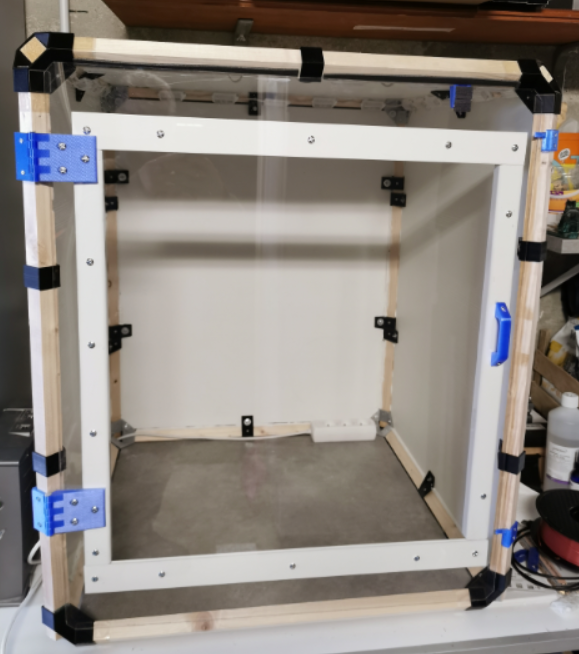

Hello j'ouvre ce nouveau sujet car ici il ne s'agit pas de modification directe sur ma Genius, mais de la réalisation d'un caisson d'impression 3D. Définition du projet : Réaliser un caisson XXL pour recevoir une imprimante jusque 400x400x450 Dépenser le moins d'argent possible Utiliser quand je le peu des matériaux de récupérations (recyclage autant que possible) concevoir les pièces d'assemble avec la Genius M'amuser a le réaliser Verdict je pense que mon objectif a été atteint avec succès . Coût total du caisson de dimension 660mm x 660mm x 820mm 48€ visseries comprises. Voici le résultat final (actuel, des petits ajouts sont en réflexion). Alors rentrons un peux dans les détails. Je n'avais pas de tasseau convenable et droit j'ai donc acheté des tasseau de 27 en magasin 20€ les 6 j'en ai utilise 5, la structure tien grâce a jonction P imprimer a partir de PLA Eryone ou BasicFil Noir que j'avais. Ce qui donne le squelette du caisson, utilisation de Jonction de support intermédiaire pour le maintient des panneaux latéraux, arrière et dessus. Voici le début la structure assemblé, le panneau arrière couper et mis en place pour vérifier le principe. Pour les panneaux d'habillage j'ai récupérer des panneaux de 2,5m x 1,5m de MDF stratifié Blanc utilisé pour le cloisonnement des espaces de bureau, ces dernières était bonne état et jeter par un entreprise que je connais. (Cerise sur le gâteau étant stratifié blanc cela renforce l'éclairage), j'ai donc habillé l'arrière les côtés et le dessus avec ce matériel de récupération. Je souhaitais intégrer un éclairage dans le caisson, toujours dans l'idée de recycler autant que possible j'avais récupérer un bandeau LED professionnel qui était utilisé dans des meuble publicitaire de présentation de produit, Bandeau Led chaque lumière est équipé de 8 led interne, d'un module de contrôle de la luminosité et d'une alimentation professionnel pouvant alimenté jusque 100w watt de LED. Parfait voici un éclairage a remettre en état qui aura coûté 0€ . L'éclairage et l'habillage du caisson était donc fait. Me restait donc le dessous (socle) du caisson et la pareil j'avais récupérer un morceau de plan de travail de cuisine gris en mélaminé de 5cm qui m'aura rien coûté et qui aura été parfait, et donc restait que la porte. La porte j'aurai j'avais la possibilité de récupérer un verre de douche mais n'ayant pas de matériel pour couper le verre et de connaissance avec ce type d'équipement, et cherchant a effectué une porte transparente, je me suis résigné a acheter un morceau de polystyrène transparent de 2,5mm d'épaisseur a 20€ pour 1mx1m, 5mm d'épaisseur aurais été idéale car plus rigide mais presque 50€ de morceau non. Je vous rappel que l'idée était le moins de dépense possible, et bien pas de soucis découpe de la la porte avec un cutter thermique artisanal réaliser a partir d'un fer a souder d'électricien une visse et une lame de cutter, et renfort de la porte via des plainte d'aluminium récupérer elles aussi ceci m'a permit de rigidifier la porte. Impression en PETG Bleu de charnière solide, d'une poignet et de petit loquet adapter pour les tasseaux de 27 et le montage du caisson via Jonction-P j'ai concu ces petits loquet sous fusion 360. Et voici donc le résultat final, pour limite les courant d'air et autre j'ai fait un joint silicone sur l'ensemble des jointure entre les panneau et l'armature.4 points

-

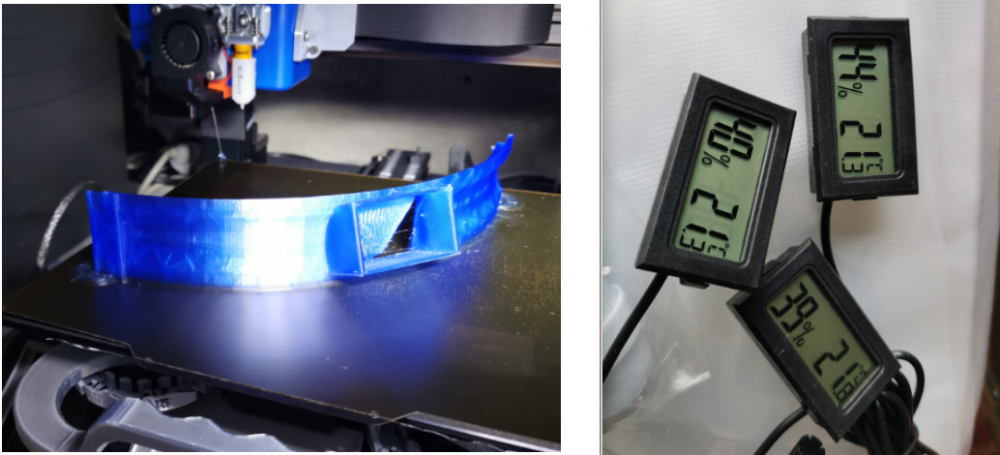

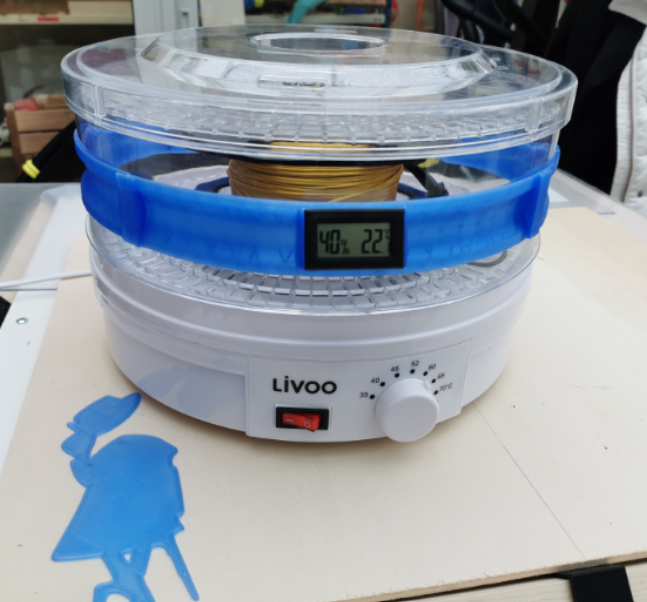

En parallèle je souhaite de faire un deshydrateur de filament évolutif et efficace, comme beaucoup je me suis diriger vers un déshydrateur alimentaire, j'avais pour idée de concevoir un rehausseur pour permettre l'utilisation avec les bobines de filament quand un ami (@M1K3D0) ma fait voir la vidéo de ce qu'avait réaliser @J-Philippe du site DocArti pour le déshydrateur Livoo qui comme par Hazard est le modèle que j'avais acheté à 29€. Comme rien ne sert de reconcevoir quelques choses qui a déjà été bien réaliser, j'ai simplement imprimer ces STL, un grand merci et achat de thermomètre hygromètre a 11€ les 3. résultat final une fois assemblé.3 points

-

Bonjour à tous, Je commence par une petite présentation : Je m'appelle Gilles, j'habite dans les Yvelines, je pratique le modélisme (aérien) depuis plusieurs décennies et l'impression 3D depuis trois ans. Je possède l'outillage classique d'un bricoleur (scies, disqueuses, perceuse à colonne, défonceuse....) mais pas de matériel d'usinage (fraiseuse ou tour), je peux faire usiner quelques pièces très exceptionnellement. Je dessine un peu sous CatiaV5 (c'est le logiciel utilisé dans mon entreprise mais je ne suis pas dessinateur CAO). Mon projet / Mon objectif : Depuis une poignée de mois je me documente sur les fraiseuses/routers cnc dans le but de m'équiper. J'ai parcourus de nombreux sites de fabricants ainsi que des forums qui m'ont permis de glaner de précieuses informations, mais pas encore suffisamment. J'ai trois objectifs : Le premier est de décrouvir l'usinage CNC après l'impression 3D. Le second est de pouvoir produire les platines et supports en bois, fibre voir aluminium qui sont souvent utiles dans le cadre de la pratique du modélisme. Le troisième, également important, est d'occuper mon temps libre, de découvrir, d'apprendre à maîtriser une technique. Mon cahier des charges est le suivant : Matériaux à travailler : 60% de découpe-fraisage de bois tel que du CTP multi-plis / 20% de la découpe de pièces dans des plaques de fibre de verre ou de carbone (1 à 5 mm d'épaisseur) / 20% de la découpe de pièces dans de la tôle d'aluminium (disons 3mm d'épaisseur). Souvent des petites pièces de 50x50 à 100x200 mais pas toujours. Surface de travail souhaitée : 400mm x 400mm environ. Si possible ne pas être obligé d'avoir un PC dédié et une commande via port parallèle. Si j'ai bien compris un fonctionnement sous GRBL permet l'utilisation d'un PC portable en USB voire de mettre à disposition le GCode sur une micro-sd. --> J'avoue que je ne maîtrise pas cette partie. Je trouve la solution Makerfr séduisante. Budget : 1000€ maxi avec la broche. Où j'en suis dans ma réflexion ? J'ai commencé par regarder les routers cnc de type 4060 disponibles en masse sur internet entre 650€ et 1000€ mais j'ai mis cette option de côté car : Peu d'offre disponible en Europe, équipée de rails supportés, d'une broche de 500W, commandable via USB. D'autre part les avis trouvés sur internet mettent en évidence une qualité trop aléatoire et la présence de jeux internes souvent difficiles à supprimer. Enfin j'ai du mal à mettre cette somme dans un achat sans savoir ce que je vais recevoir. Ensuite j'ai regardé des solutions clés en main comme la Sainsmart 4030. Le produit semble régulièrement donner satisfaction aux clients qui l'ont choisi. Je surveille les pages Facebook dédiées depuis deux mois. Par contre il y a plusieurs freins. Il semble que l'expédition est réalisée depuis les US uniquement donc TVA + taxes à l'import. D'autre part j'imagine que la maintenance sera difficile (filetages pas forcément en métrique, pièces difficilement disponibles). Ensuite j'ai regardé les machines OpenBuilds et j'ai été attiré par deux adaptations : La machine de LuLux présent sur ce forum. L'adaptation de guidages linéraires sur une base de Sphinx55 vue ici : https://openbuilds.com/builds/sphinx-55-on-mgn12-linear-rails.8790/ (il y en a dautres) -> J'avoue que cette solution m'attire particulièrement. Je la trouve robuste bien que largement hyperstatique. J'ai établi un pré-budget (+/-970€ avec des rails de 15mm pour le X+Y et 12mm pour le Z de chez pccnc en France, un broche type Katsu710 ou une 500W à moteur DC issue de chine). J'ai commencé à dessiner la structure pour visualiser les courses obtenues avec des rails de 550mm / 600mm, les implantations des guidages, les 'porte à faux' .... -> Il y a un point sur lequel je suis actuellement bloqué et pour lequel je fais appel à votre aide : Il s'agit des entraînements des chariots -> Est-ce qu'une solution à base de vis trapézoïdale (8mm ? 10mm? et un lead de 4mm) + écrou anti backlash en POM est compatible avec mon cahier des charges ? J'ai beaucoup lu que les vis à bille sont nettement supérieures aux vis trapézoïdales, c'est une certitude. Dans mon cas je trouve qu'elles présentent plusieurs inconvénients : - Même en achetant les moins chères sur internet cette solution plombe le budget. - Même une SFU1204 a une douille qui ne rentre pas dans la cavité du C d'un profilé alu C-Beam 4080. D'importantes cales sous les patins de guidage sont nécessaires pour déporter les flasques du portique, je trouve ça dommage. - Je suis inquiet de la qualité des vis à bille pas chères venues de chine. Si c'est pour recevoir des vis pleines de jeu ça ne sert à rien. - Les vis trapézoïdales s'intègrent bien dans des C-Beam 4080 et limitent l'encombrement de la machine. C'est facile de les couper à la longueur souhaitée alors que pour les vis à billes achetées terminées il faut un peu construire la machine autour d'elles. Voila, vous savez-tout. J'espère que ceux qui utilisent des vis trapézoïdales sur leur machine voudrons bien me partager leur expérience et leurs conseils. Merci, Gilles2 points

-

Bonjour a tous, je vous présente mon projet en court, réaliser une lampe sur pied (projecteur) LED avec un contrôle tactile variateur ect... et je voudrais utiliser ce bras pour d’autre réalisation car il est très solide malgré ça conception. si vous avez des avis ou des conseil n’hésitez pas. et si certain sont intéresser par le STL demander moi je vais très prochainement le publier sur Cults2 points

-

Si on sépare les planchers, les murs et le toit, il faudrait mieux utiliser la découpe laser, beaucoup moins cher et tellement moins longtemps.2 points

-

2 points

-

Salut tu es peux etre en mode vase, dans cura tu va dans modes speciaux, puis mode surface tu choisi "normal".2 points

-

Bonjour, Effectivement si tu mesures 0V sur les bornes du BED en chauffe (avant de recevoir le message d'erreur) c'est le mosfet qui est mort et tu n'as d'autre choix que de remplacer la carte-mère (si tu n'est pas bricoleur/électronicien pour remplacer seulement le mosfet). La carte à remplacer pour une Ender 5 Plus est celle-çi (compare la référence avec celle de ton imprimante): https://www.amazon.fr/Creality-Upgrade-imprimantes-convient-standard/dp/B086D8P2CV/ref=sr_1_1?__mk_fr_FR=ÅMÅŽÕÑ&dchild=1&keywords=B086D8P2CV&qid=1618584733&sr=8-1 Maintenant je m'interrogerais avant de remplacer la carte sur la cause du problème, "ce n'est pas en remplaçant un fusible qui a sauté que le problème sera résolu". Un mosfet ne claque pas comme cela sans raison. La cause la plus probable est un court circuit sur le circuit du Bed - vérifie quand même la résistance du circuit du bed (câble + bed) par précaution. Si tu mesures 0 Ohm le problème vient de là. Tu devras donc y remédier avant de changer la carte. Si tu mesures de l'ordre de 2 à 4 Ohms, tout est OK. Dans ce cas aurais tu fait une manipulation qui aurait pu provoquer un court-circuit ? Bonne chance.2 points

-

En préliminaire j'ai hésité longuement à mettre ce message. Ne le prenez pas mal, mais je ne peux résister @akoirium a raison: tu es réfléchis-y et déja @Inter-Raptor aussi a raison: une faute et dès qu'il y a au moins deux tu peux mettre un S. Et pour finir je suis entièrement d'accord avec @fran6p. Signé: un nul en ortografffe. Ps : j'espère ne pas avoir mis des fautes d'orthographe et m'être fait 2 copains.2 points

-

Salut , je ne connais pas tes connaissances en elec , mais pour commencer il faudrait contrôler la tension a la sortie du mosfet du bed , et contrôler le résistance du bed . le firmware contrôle la courbe de température, si la consigne n'est pas atteinte dans un temps donné , ou si la température dérive par rapport a la consigne la machine se met en sécurité.D’où ton message d'erreur.2 points

-

Salut, Je vous présente dans cette vidéo mon projet d'imprimante commencé depuis près d'un an maintenant. Première vidéo de présentation maintenant que tout le matos est là.1 point

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Avec l'annonce de début d'année de quatre nouvelles imprimantes en 2021, je pensais "naïvement" qu'une année c'est quatre trimestres donc une imprimante par trimestre. Eh bien je me suis trompé, aucune annonce sur le premier trimestre. Josef si tu lis cette supplique, il faut que tu arrêtes les blaguounettes du premier avril et que tu fasses les vraies annonces, celle que nous attendons. Bon allez, je te laisse deux semaines pour te reprendre et rédiger une tonitruante annonce XL (comme la bécane)1 point

-

Ben sinon quand ça fonctionne d'une manière pourquoi vouloir se casser la tête pour faire d'une autre ^^1 point

-

Salutation ! IdeaMaker : Version ? la beta ? ... tu a créer un profil toi même ou tu a pris un truc déjà tout fait ? cf : les "Parametres de l'imprimante" le "Diametre de buse" ? La valeur de "Step-E par MM" ?1 point

-

Oui mais ce que te dit J-Philippe est la seule chose a faire. quand tu tu print sur des pièce pas trop grande pas de soucis, mais des que tu auras de grand print soucis assuré. Le préconisation de J-P est la plus simple a mettre en place et ne nécessite aucun Flash de firmware. L'autre variante toujours avec plateau magnétique et surface d'impression est de poncé les zones plus haute de la surface magnétique pour corriger le creux. Les autres solutions nécessite un flash de firmware pour soit faire de l'ABL avec un BLT, soit du MBL et tous passe entre firmware et reglage fin del a heuteur de buse au différent point du bed.1 point

-

La hauteur de la première couche? Le débit de la première couche tu as combien? Pareil sur les deux slicer?1 point

-

Et non désolé, ma Voron a gardé sa Ramps 1.4, et la SKR Mini est en fin de compte prévue pour ma Ender 3 en cours de montage avec le kit d'évolution BLV.. Du coup je n'ai pas cherché de précisions sur ces options.1 point

-

@Kachidoki C'est TOTALEMENT IMPOSSIBLE, malgré ce que certaines personnes pensent sur ce forum, je suis indépendant et je le resterais. Cela ne m’intéresse nullement d'avoir du matériel gratuit ou de toucher un peu de fric en trahissant mes convictions ou tout du moins en les "arrangeants". Je dis toujours ce que je pense (même si cela peu parfois choquer) la preuve, comme Josef n'avance pas, j'ai acheté la Flashforge et la Creatbot. Pour la résine, s'il ne sort pas sa nouvelle bécane rapidement et qu'elle n'est pas vraiment plus grande, dans un mois ou deux maxi je commande la Phénom noir qui me semble sympa (sauf si entre temps il y a des nouveautés sur le marché). Pour te répondre Sherlock, en seconde activité j'ai un bureau d'ingénierie dans lequel je développe des produits industriels et je fais des protos pour différents clients et pour mes propres projets, cela me permets d'acheter beaucoup de matériel et de consommables, ceci étant je reste dans des produits abordables situés entre l'amateur et le pro.1 point

-

1 point

-

Pour l'utiliser maintenant depuis quelques semaines, je peux te dire que la qualité d'extrusion n'est tout simplement pas comparable. C'est comme si c'était une machine complètement différente. Je dirais qu'avec la 2.0.7.2 la finesse d'extrusion donne une qualité visuelle avec des couches de 0.2 facilement équivalente à des couches de 0.16 voir 0.12 avec le firmware d'origine. (Et [ModeTeasing = true] le nouveau firmware de l'écran déchire ... [ModeTeasing = false])1 point

-

Plusieurs pièces et colle pour pla 3doglue Sol et murs Mezzanine Toiture en 4 plaques et ajouter les tuiles sur le toit pour avoir plus de réalisme Edit Penser à imprimer les cadres de fenêtres et portes imprimer en pièces séparées pour avoir des des couleurs différentes (pla différentes couleurs ou peinture avant de coller1 point

-

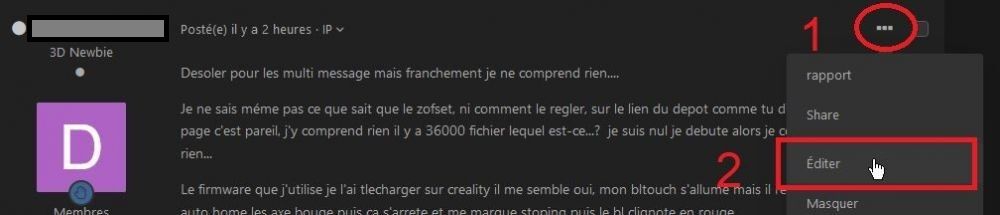

@Inter-Raptor Pour compléter ton apprentissage du forum (qui n'est pas Facebook ), évite de faire plusieurs posts à la suite. Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. Même si l'orthographe n'est pas ta tasse de thé, essaie tout de même de faire et utiliser des mots entiers plutôt que des raccourcis SMSesques Sinon, elle a l'air sympa cette lampe articulée.1 point

-

C'est vrai que je partais sur une seule pièce car j'ai toujours été déçu par les collages, mais vos solutions me font réfléchir. @Kachidoki, la mezzanine sans support, je doute quand même... Merci pour vos réponses ! Je vais cogiter1 point

-

Avant d'acheter une carte je vais voir avec créality pour savoir si c'est pris en charge par la garantie, car je l'ai reçue il y a deux mois merci cdt1 point

-

Si on a le droit de couper : 3 morceaux mur droit -> juste avant le mur du milieu mur du milieu tout seul mur gauche -> juste avant le mur du milieu les 3 imprimés sur le côté : zero supports et un peu de colle à la fin pour solidariser le tout.1 point

-

La grosse sous-pente est collée à la façade, et est donc stabilisée. Imprimer les murs à plat permet d'avoir une meilleure finition (pas de couches visibles) et d'éviter les bridges aux fenêtres et portes (surtout celles du garage). Reste le plus important, connaître le choix définitif, et la photo du résultat final.1 point

-

Le volcano de la X1 autorise de belles vitesses sans problème de température/débit : 80mm/s 200°/60° : pas de sous extrusion.1 point

-

A 50mm/s, sans grosse modifications des paramètres tu peux gagner du temps sans problème en passant à 60mm/s par exemple. Après si tu veux aller plus vite il faudra peut être augmenter un peu la température.1 point

-

Je viens d'essayer en mettant une jupe de 8mm et ça a bien marché ! Pas de décollement pour l'instant (plateau néttoyé à l'au chaude et avec l'éponge)1 point

-

Perso je ne partirais pas sur un impression en 1 fois ... Les volumes sont bien trop importants pour cela. Tu aurais soit une quantité de supports énormes, soit un temps d'impression ultra long si tu veux t'en passer et imprimer les toits en bridges. Je ne couperais pas non plus comme @Kachidoki car il me semble qu'il sera plus facile de poser les toits avec les avancées qui prendront appuis sur les murs, et les liaisons seront moins visibles qu'au milieu du toit sur des parties lisses et planes. Donc je ferais aussi les toits complètement à part.1 point

-

Désoler j'ai du valider et éditer j'avais un bug cela supprimait du contenu a chaque retour a la ligne1 point

-

@PPAC, En l'imprimant avec Cura plutôt que Prusaslicer (que je trouve excellent ceci dit...). Et en laissant tout par default avec Cura. Impression standard à 0.2mm1 point

-

Oui A l'époque de la création du sujet (20201110), cela arrivait directement sur la version 4.8.0. Ça permet de voir que les développeurs continuent de travailler d'arrache-pied depuis cette mise à jour de novembre 2020 (version «Arachne engine alpha», «Arachne engine beta», 4.9 beta). Cette version 4.8.0 est une version «très stable» puisqu'elle est restée en .0 contrairement aux précédentes (4.7.1, 4.6.2, …).1 point

-

Depuis 1 an j'alterne entre PLA et PETG trés régulièrement et je n'ai pas eu ce phénomène. Mais merci pour l'info si un jour ça m'arrive Il y a une chose que je n'utilise JAMAIS sur cette imprimante (et aucune autre) c'est le cycle de déchargement/chargement du filament. Même si ça se fait en vitesse max je trouve que c'est trop lent. Pour moi enlever le filament se fait comme ceci : buse chaude, j'appui sur la gachette puis je pousse un peu le filament pour estruder quelques millimètre et je tire d'un coup pour le sortir. Depuis 4 ans jamais eu de buse ou tube PTFE bouché. Ca joue peut-être ...1 point

-

@Idealnight Ah ok, autant pour moi ... Oui effectivement, mais tu n'es pas au niveau de notre ami @divers avec Prusa ... Oups ... J'ai encore le temps de courir avant qu'il arrive ???1 point

-

Pour moi ce n'est pas une question de vieux réacs (bien que peut être un peu ), mais surtout d'une façon de "consommer" ! Tous ces réseaux sont basés sur le même principe que je n'aime personnellement pas du tout : celui de l'empilage ... Tous les messages s'empilent sans distinction ... le pire étant twitter ou la quantité peut vite devenir astronomique. Donc tous sont basés sur le fait que tu dois impérativement te connecter fréquemment pour suivre. La ou un forum comme celui ci, te laisse beaucoup plus le temps de consommer à ton rythme. Certes ce n'est ni la même chose, ni vraiment le même objectif, mais dans l'absolu, c'est ce qui fait que personnellement j'accroche à l'un et pas à l'autre. @Savate tu vois, quelqu'un qui cite Orelsan ( @akoirium ) ne peut pas être si vieux réacs que ça1 point

-

Le message que tu as reçu est une alerte de sécurité qui détecte un dysfonctionnement - ce que tu as constaté par toi-même vu que le plateau ne chauffe pas. Pour essayer d'identifier le source du problème, procède comme le suggère @Avrel mettre le bed en chauffe et avant le message d'alerte mesure la tension du bed sur les bornes de la carte-mère. Si tu vois moins de 24V, c'est que le mosfet est mort - remplacer la carte mère ; si tu mesures 24V tu passes à l'étape suivante tu débranches le bed au niveau de la carte-mère et tu mesures la résistance du plateau + câble; tu devrais lire une valeur comprise entre 2 et 4 Ohms; si ce n'est pas le cas (valeur mesurée beaucoup plus grande voire infinie) refaire la mesure sur les bornes (soudure) du plateau); si c'est bon à ce niveau tu as un problème avec le câble (à remplacer) sinon c'est le plateau qui est mort à remplacer. Bonne chance.1 point

-

Je ne pourrais te répondre car pour l'instant j'ai juste utilisé du Prusament en PLA et en PETG que j'avais commandé en même temps que la Mini. Mais aucun soucis avec (attention ça ne fait que 2 mois que j'imprime avec), si ça continue positivement comme ça, je repartirai sûrement sur du Prusament. Les autres membres du forum pourront sûrement te répondre mieux que ça sur le sujet ou proposer d'autres marques (il me semble d'ailleurs qu'il y a des fils de discussion sur le forum, mais c'est comme pour tout, il a tjs des avis positifs et d'autres négatifs sur un même produit).1 point

-

Il y a même des prix régulièrement décernés: les Darwin awards Le top 10 de 2020 : https://thedarwinawardspodcast.com/top-10-darwin-awards-of-2020/ @Inter-Raptorquel intérêt de s'inscrire ici pour demander d'aller voir ailleurs lors de ton premier message. Si vraiment tu cherche à progresser et obtenir de l'aide sur ce forum convivial, tu es au bon endroit mais sans doute pas en continuant dans cette voie.1 point

-

Avec une buse de 0,4mm ? Si oui alors normal que ça ne tienne pas au plateau Première couche de 0,2mm vitesse maximum de 20mm/s et revérifier ton Zoffset. Tant que cette première couche qui est la fondation du reste ne sera pas sinon parfaite au moins correcte, inutile d'aller plus loin. Comme la dictée magique qu'utilisait mes enfants quand ils étaient petits (c'est loin maintenant ) : «essaie encore».1 point

-

Je suis étonné qu'un sujet aussi intéressant n'a pas emballé les foules! Du coup, @Tekila63 tu en penses quoi au bout d'une année?!1 point

-

Les goûts et les couleurs ça ne se discute pas chacun doit y trouver son compte . On est bien d'accord que se sont les utilisateurs qui font tout comme pour un forum ^^. Sin on je suis étonné que ce post soit encore accessible et qu'un modo ne l'a pas squeezé lol1 point

-

L'outil et l'utilisateur de l'outil sont deux choses bien différentes. Tu ne condamnes pas l'imprimerie parce que certains furieux ont écrit des livres engendrant le chaos (ex: un petit allemand il y a presque un siècle)1 point

-

Test d’assemblage de la tête d'impression, les pièces plastique sont imprimés en Nylon SLS chez Shapeways. Pour rappel, les deux modèles composant la tête d'impression sont visible en 3D ici : Support tête d'impression Bloc de refroidissement L'extrudeuse OMG v2 et son Nema17 sont visible sur le dessus, l'élément chaud NF-Crazy est juste en dessous caché derrière le ventilateur axial 4010 et son cache protecteur. Les deux 5015 radiaux pour le refroidissement de l'objet imprimé sont sur les côtés. Côté droit, on voit l'emplacement pour l'aimant du capteur de fin de course à effet hall de l'axe X, vide pour le moment. Coté gauche, un chemin de câble permet de les maintenir tous en place, et débouche sur le maillon final de la chaîne porte-câbles de l'axe X. Les deux conduites de refroidissement finissent bien aligné avec le bout de la buse d'impression. L'emplacement pour l'endoscope est aligné avec la buse, et à la distance conseillée dans la notice. Je n'ai par contre pas pensé à faire de photo avec l'endoscope en place, ça sera pour une prochaine fois... On voit bien les crêtes permettant de maintenir les courroies en place avec la pression sur le bloc du rail linéaire, le dessin est parfait pour les LL-2GT de 6mm. L'ouverture au centre permet de maintenir les courroies en place lors de l'installation, elles seront ensuite coupés à raz. Mise en situation. Finalisation du montage de la structure pour la prochaine fois.1 point

-

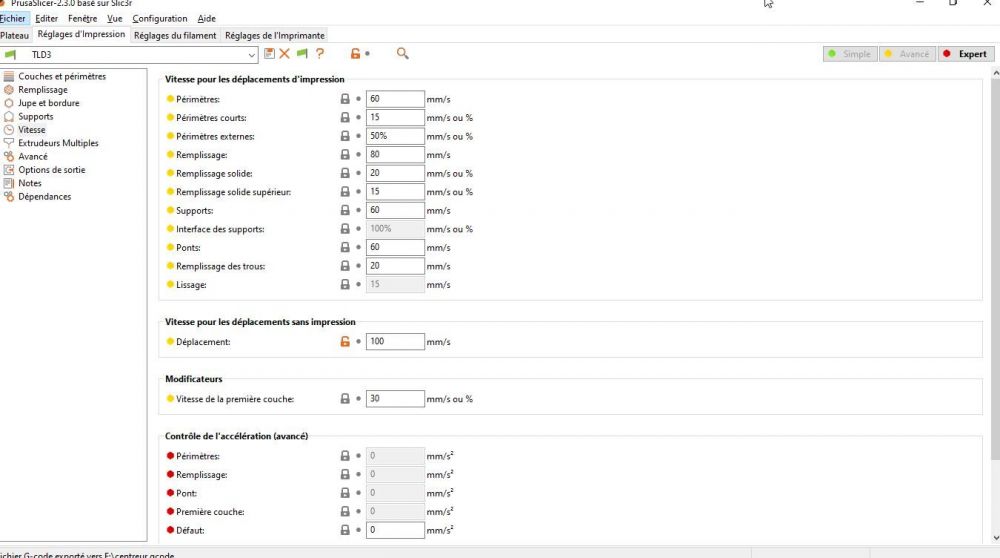

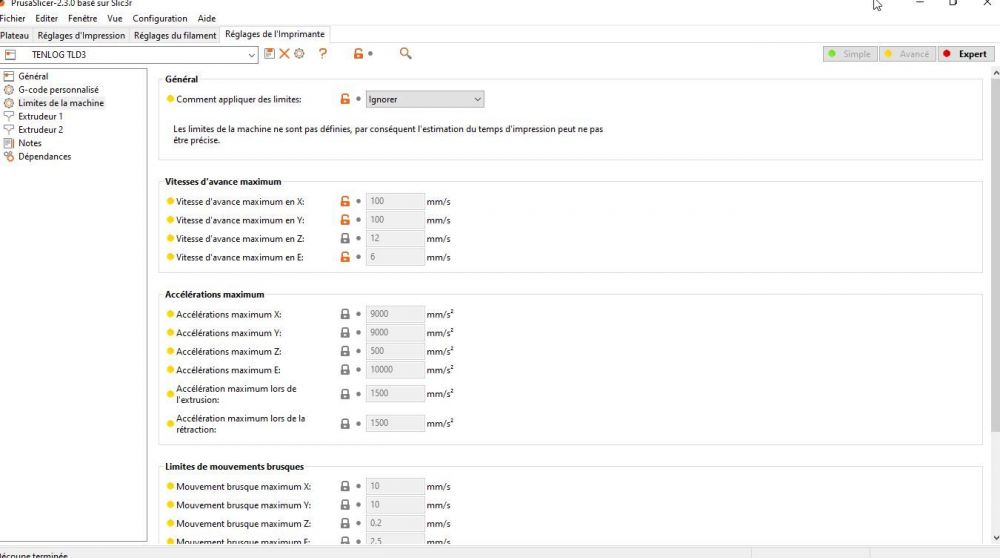

Bonjour, Voici quelques réglages pour modifier les paramètres de l'imprimante TLD3. pour le Slicer PRUSA V2.3. dans l'onglet imprimante modifier les vitesses de déplacement maxi ci-joint les paramétrages. Nota : j'attire votre attention ces réglages sont importants sous peines d'engendrer des décalages pour les axes X et Y, dans le cas de gros fichiers durant plus de 4H. J'avais des légers décalages X et Y depuis mes réglages sont bon plus de décalages perceptibles c'est parfait. je reconnais que l'interface n'est pas conviviale pour IDEAMEAKER mais ce Slicer est puissant et plus stable que certains Slicer ! Quand ont connait les possibilités de IDEAMAKER il reste le plus puissant des Slicer avec une qualité d'impressions à toute épreuve avec la possibilité de gommer certains défauts engendrés par du Gcode. Conclusion je comprends pourquoi il est imposé une formation pour ce Slicer dans le cas d'une vente d'une imprimante RAISE. Beaucoup de fonctions ne sont pas accessibles ou compréhensibles au niveau d'un usage débutant! Pour moi je l'utilise à 200% il suffit de regarder mes objets imprimés avec le slicer IDEAMAKERr. A+1 point

-

Salut ! Fraudais être sur q c pas l’Écran ou la connexion écran carte mère ... Pour contrôler la carte mère , si tu la branche en USB a un PC arrive tu t'y connecter (dans les log de connexion vois tu un nom de machine / version de firmware) et a faire qq actions (auto home, déplacement X ou Y ...) depuis un soft de contrôle d'imprimante 3D ?1 point

-

Bonjour à tous ! Aujourd’hui je viens vous proposer un projet qui me tient à cœur ☀ Il y a quelques mois j’ai ouvert mon studio de design et j’ai posté sur mon Cults un projet open-source : les bonhommes Clicks & Smile. Lien du fichier : https://cults3d.com/fr/jeu/figurine-a-assembler-clik-smile-starter-pack L’idée du projet était de proposer une figurine, totalement imprimable en 3D, à la fois simple et gratuit. Aujourd’hui j’ai dans l’idée de créer un projet participatif et collaboratif autour de ces petits bonhommes. L’objectif serait que la communauté des makers, vous, s’approprie ce projet et imagine toute une série d'accessoires, de petits véhicules adaptés à cette figurine. Pour cela je vous ai fait une présentation PDF pour vous guider dans cette aventure. Elle contient normalement tous les éléments nécessaires pour contribuer à ce projet collectif. Vous pouvez la télécharger en suivant ce lien google drive : https://drive.google.com/file/d/1Ej6bBiqb2ZG4fT_y_TJ7nsJZnvg3J1EX/view?usp=sharing Si la présentation et le projet vous plaisent alors partagez l'idée autour de vous ! Plus on est de fous, plus on rit ! Si vous avez des questions, posez les moi en commentaire et si vous avez des idées pour consolider le projet je suis vraiment preneur. J’espère vous voir nombreux Merci à vous !1 point

-

pour mes pneus j'ai pris du filaflex. les pneus sont nickel. ils s'usent rapidement quand on fait patiner (ce qui est normal. pour l'accroche rien à dire! par contre, c'est très dur à monter sur les jantes! pour la transmission, j'imprimais les arbres à plat. donc ils cassaient entre les couches! pour limité ça dans mon trancheur, j'ai rajouté une couche pleine entre 2. les engrenages des ponts sont en PLA, ils n'ont pas bougé. je n'en ai pas cassé 1. le seul engrenage qui ne tient pas la puissance c'est celui de l'accouplement moteur pont centrale qui ce désintègre littéralement à l'accélération (due à la puissance de mon moteur!).1 point

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

.thumb.jpg.5aa4acb0c54027c947e3e2712d514e15.jpg)

.thumb.jpg.3ec7b94c01b8eeb372601d6f02f845ec.jpg)

.thumb.jpg.af92ad47b749632fce778b9754f6abd1.jpg)

(13).thumb.jpg.40b815a9db7a00b6ef6ea00e877f23cc.jpg)

(14).thumb.jpg.d447ba7d9e314d4804db964ec36f2ab7.jpg)