Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/04/2021 Dans tous les contenus

-

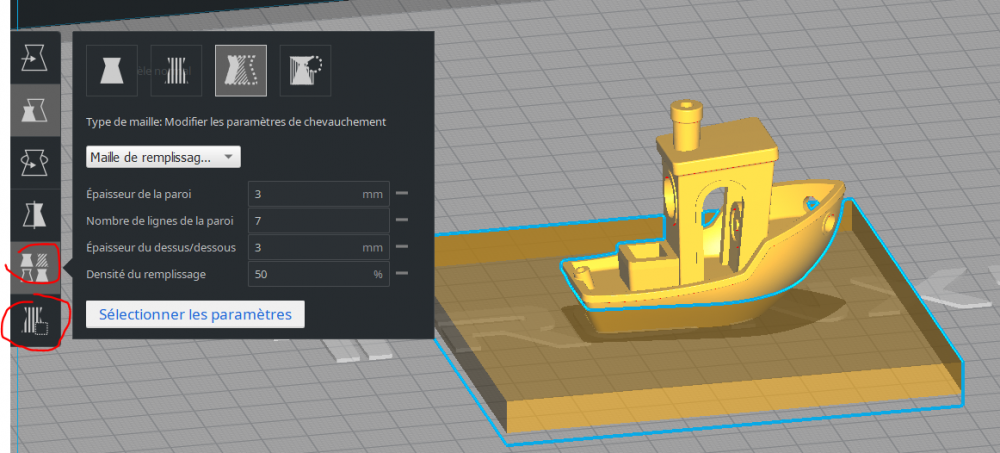

Probablement à cause des lignes de remplissage qui sont plus grosses... Si tu recalcule avec un remplissage a 100% cela devrait correspondre...3 points

-

Pas du tout ! J'utilise souvent des buses de différents diamètres. elles ont toutes la même longueur, et le heatbreak ne change pas. Quant-à changer la longueur du heatbreak, ça voudrait dire que tu chauffes ton heatbreak dans le corps de chauffe : ça ne revient pas du tout au même (ça va même à l'encontre de ce qui est recherché) Dans ton exemple, tu changes le corps de chauffe (et donc modifies effectivement la longueur de la buse) : c'est un plus mais ce n'est en rien obligatoire.3 points

-

Dans la même situation j'ai cru aussi à un défaut du PLA... Tu as probablement un bouchon qui s'est formé entre le bowden et la buse. Voir ça :2 points

-

2 points

-

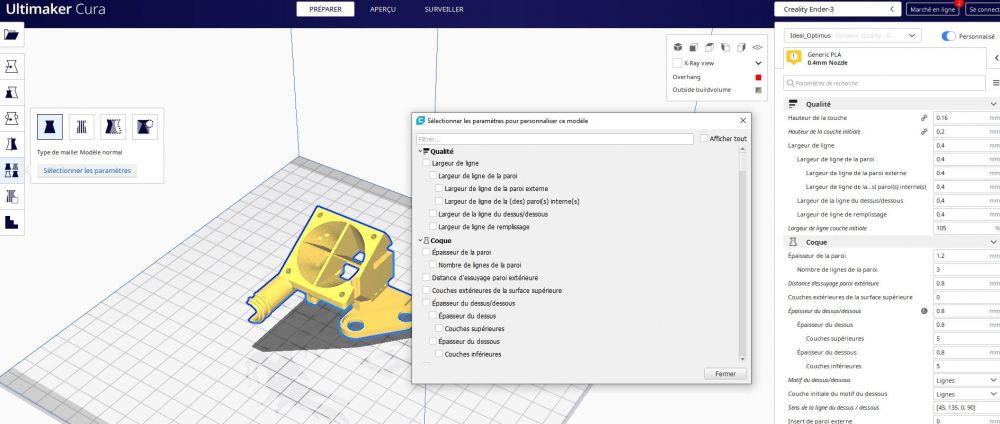

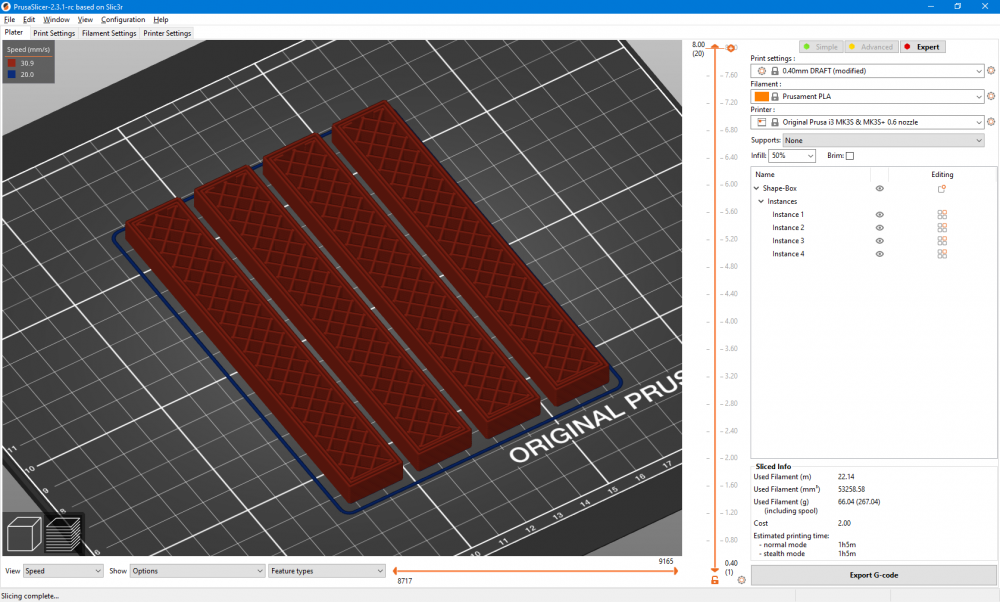

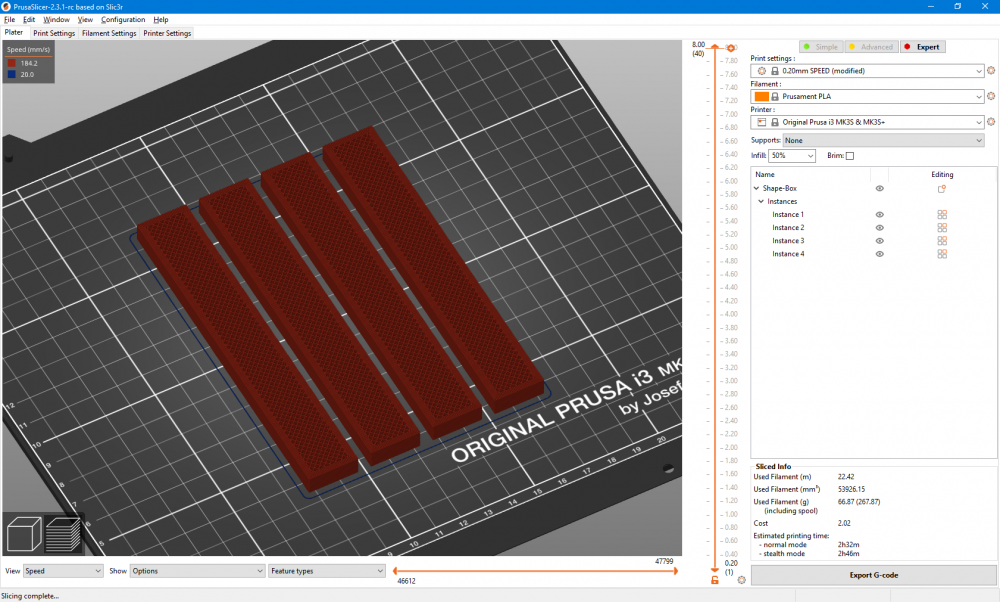

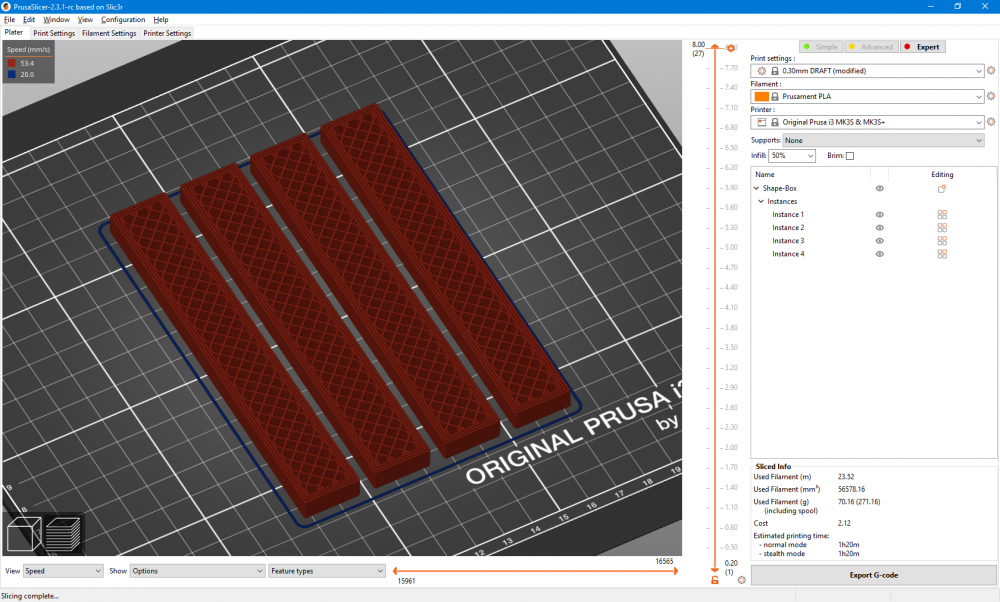

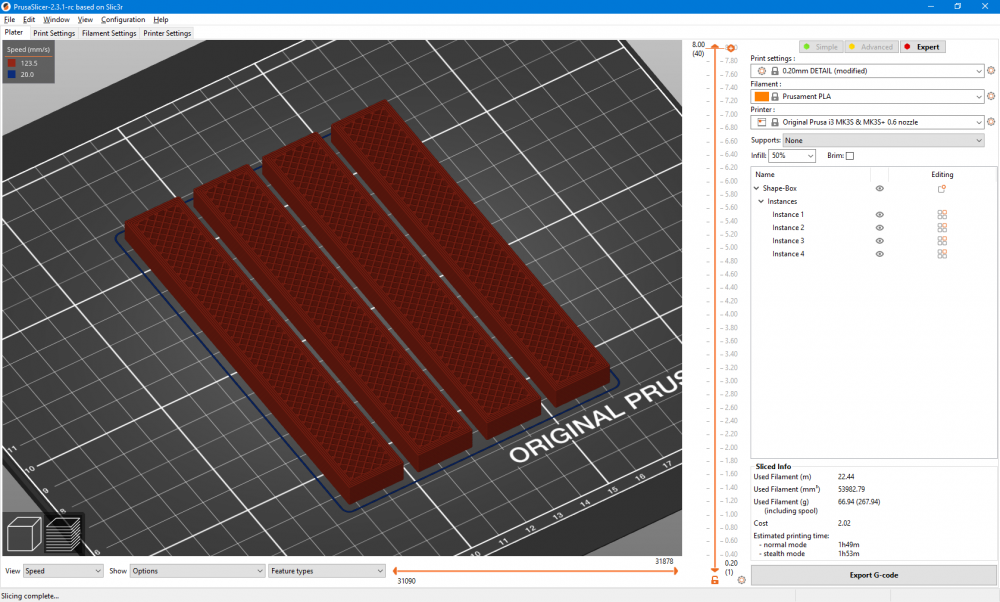

C'est justement ce qui est expliqué plus haut. Sans changer de hotend, une buse de 0.4mm atteint sans problème le maximum de capacité sur une machine moderne. J'utilise énormément ma machine avec la buse de 0.6 (celle qui avait une 0.8 avant), mais j'ai conservé la E3D-V6 originale. Le seul moyen de gagner du temps, c'est sur les trajets et les accélérations de la machine. Du coup quand je veux imprimer rapidement, je fais souvent des pièces en hauteur de 0.4mm, et une largeur d'extrusion de 1.3mm. Bien sûr j'adapte les paramètres, par exemple un seul voir deux périmètres suffisent avec une telle largeur. Résultat, je n'augmente pas le débit, la machine imprime à basse vitesse (ce qui favorise l'adhésion des couches), limitée par le Max Volumetric Speed de la hotend, mais je gagne du temps car la machine fait beaucoup moins de mouvements, et donc moins de perte de temps dans les accélérations. En gros, pour des couches de 0.4 au lieu de 0.2, ça fait deux fois moins de mouvements. On peut encore diminuer en jouant sur la largeur d'extrusion. Voici quelques exemples d'utilisation, tous bloqués à 15mm³/sec. En buse de 0.4mm, couches de 0.2mm, largeur d'extrusion de 0.45mm et 6 périmètres pour une paroi de 2.49mm = 2h30 et une Vmax de 184mm/s : En buse de 0.6mm, couches de 0.4mm, largeur d'extrusion de 1.3mm et 2 périmètres pour une paroi de 2.51mm = 1h05 et une Vmax de seulement 31mm/s : Evidemment l'exemple est volontairement exagéré, car sur la buse de 0.4mm, on peut aussi optimiser la largeur d'extrusion jusqu'à 1mm, 3 périmètres et passer en couche de 0.3mm. Ca nous donne 1h20 et ça plafonne à 53mm/s : De même qu'en buse de 0.6, couches de 0.2, extrusion de 0.65 et 4 périmètres, on monte à 1h50 pour 123mm/s : Tout de suite ça devient moins intéressant de changer de buse... En définitive, on peut faire ce qu'on veut, selon les paramètres que l'on choisi. Il faut juste bien les comprendre. En résumé, il faut bien assimiler cette notion de Max Volumetric Speed, qui est la capacité de la hotend à fournir des calories, et à les transmettre efficacement au polymère. Une fois ce paramètre maximum atteint, on ne peut plus gagner de temps qu'en économisant sur les déplacements. Maintenant si on change de hotend, ce n'est plus du tout le même débat. CNC Kitchen a fait une vidéo là dessus, qui montre bien qu'à conditions équivalentes, peu importe la buse :2 points

-

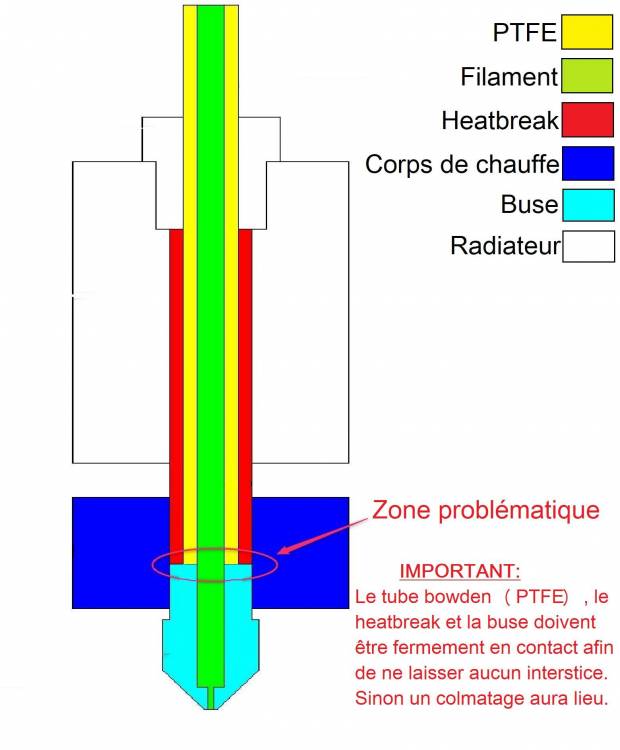

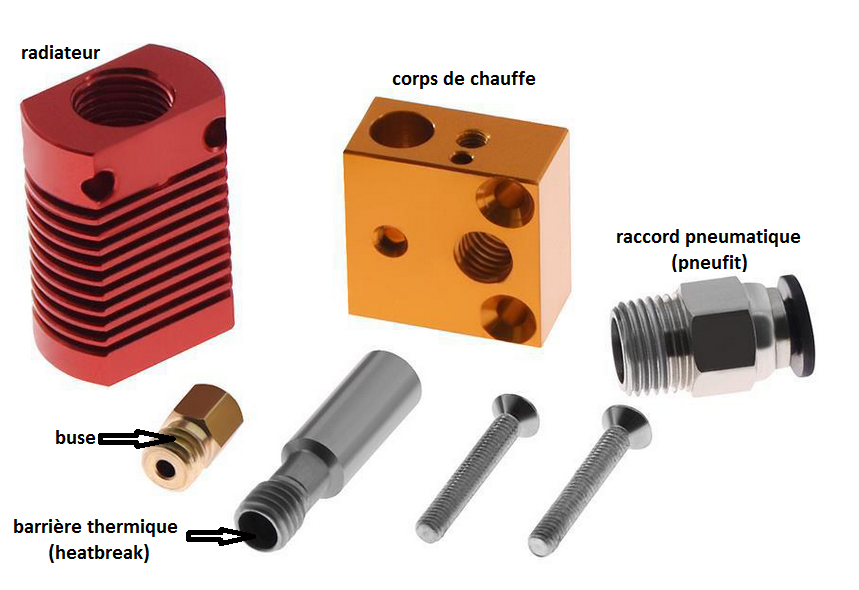

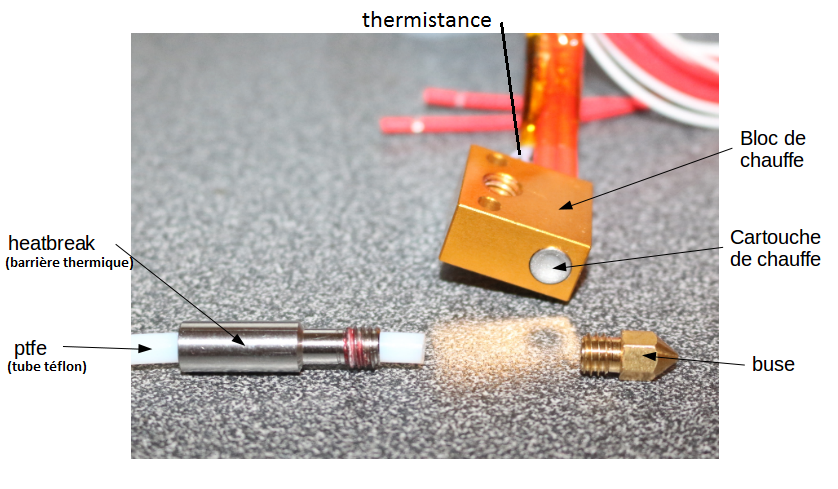

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

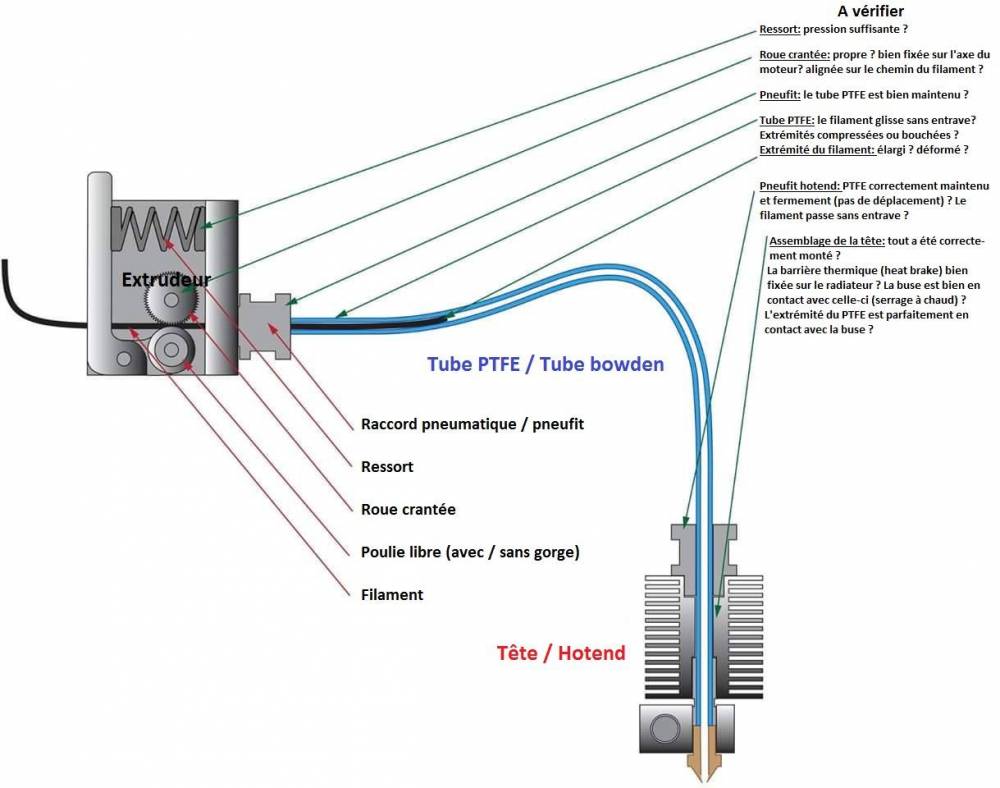

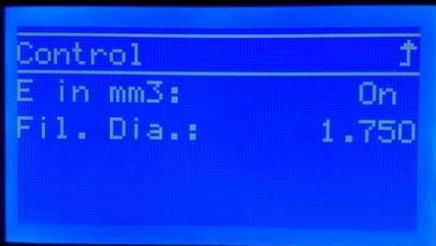

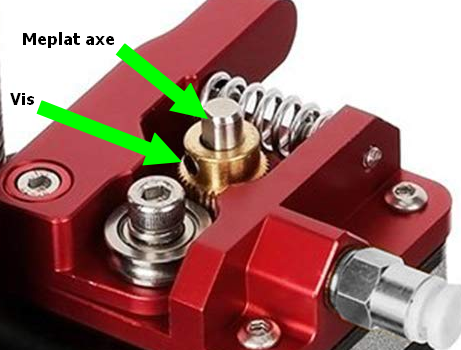

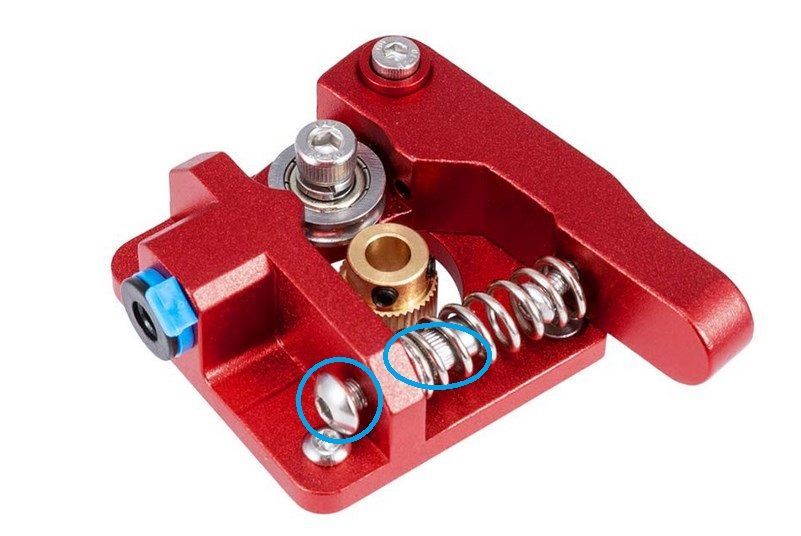

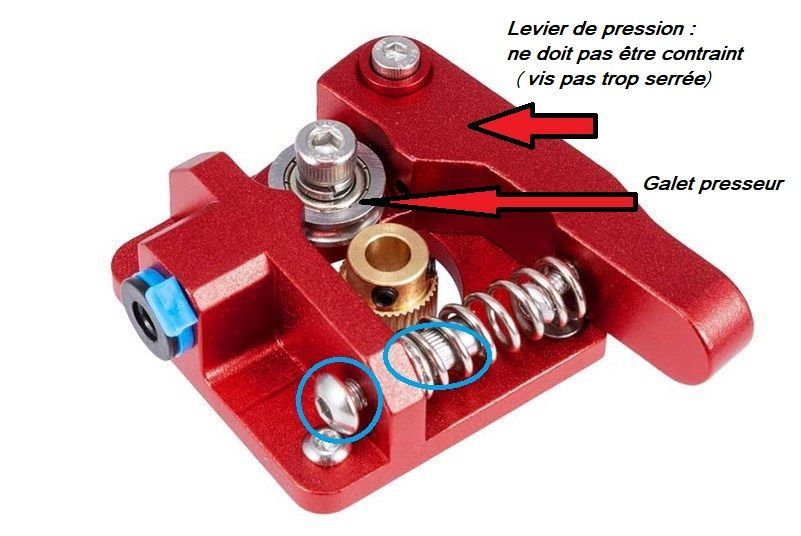

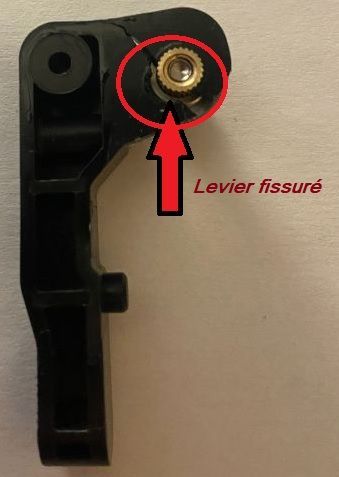

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

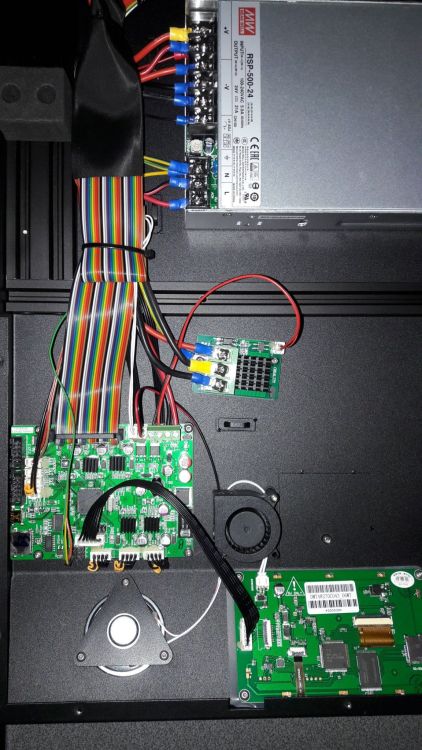

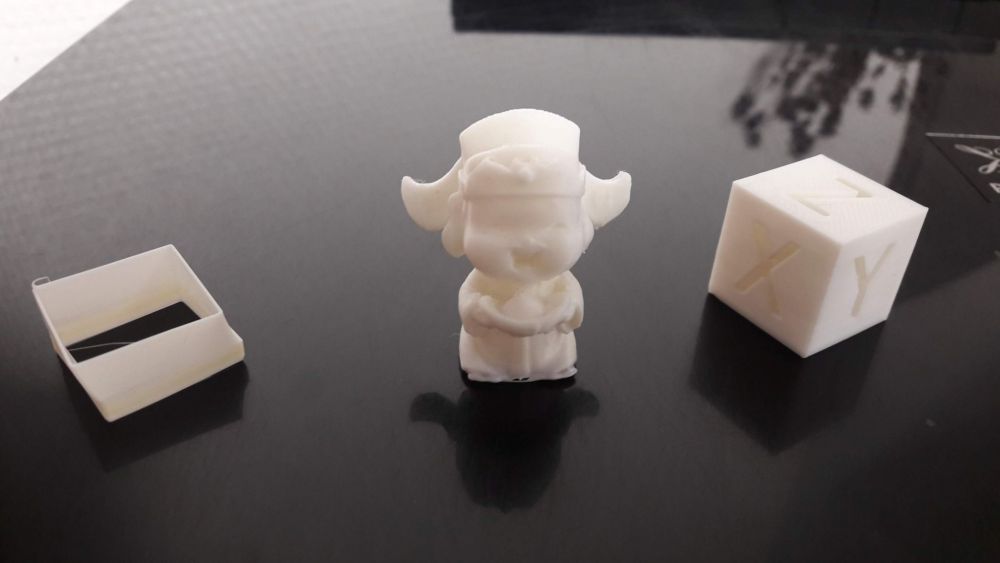

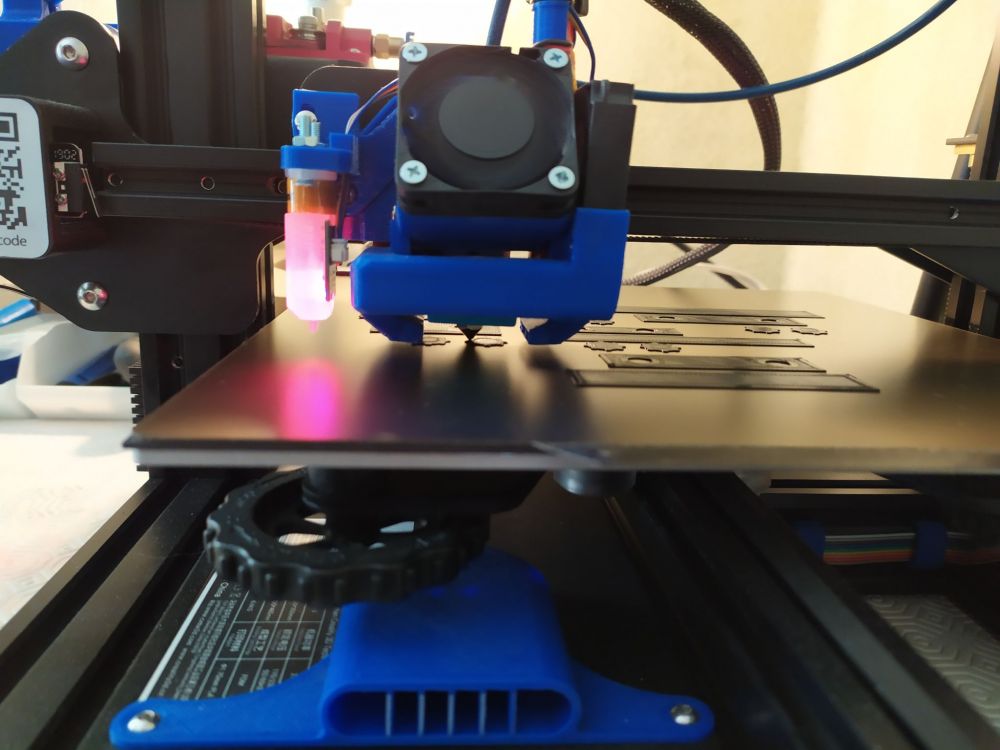

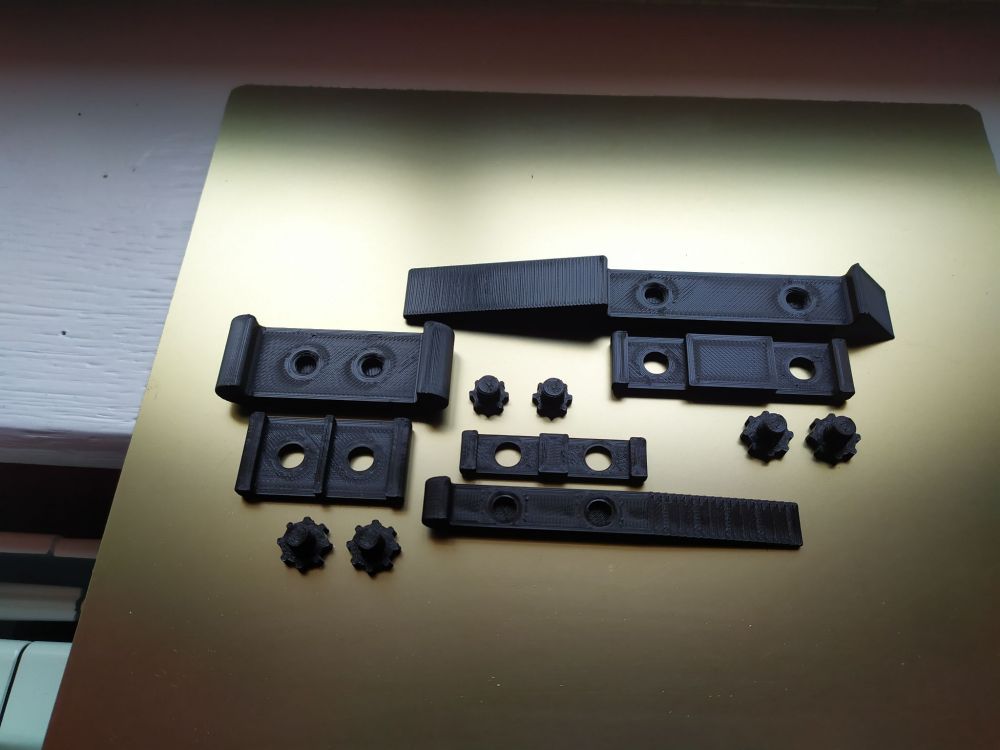

J’ouvre ce fil de discussion afin de vous partager mes débuts dans l’impression 3D. Avant de commencer je tiens à remercier les membres actifs du forum. Il y a beaucoup à lire et j’ai beaucoup lu. Cela m’a permis de me familiariser avec cet univers même si à ce jour je reste encore un jeune padawan. Remerciement particulier à : @fran6p pour son "menu du jour" @Yo' pour ses explications de base @Titi78 pour ses tites procedures JSTECH pour sa vidéo longue mais très instructive >ICI< L’imprimante : Profitant du BF j’ai reçu, sous 10 jours, ma CR10S pro V2 de la République Tchèque pour 398€ via la boutique Créality sur Ali. Allez c’est parti ! Bon, sur la vidéo de créality, on visse 4 boulons, on branche 3 connecteurs, on allume l'imprimante, l'auto leveling se fait et on lance le premier print Eh bah non ! Comme il est souvent mentionné dans le forum, les vérifications et réglages de base sont une étape importante à ne pas négliger. Ce n’est pas une imprimante 2d, où on installe le pilote et ça roule ( dixit @fran6p ) Montage : Enfin, plutôt démontage. Dans un premier temps, j’ai dévissé la plaque du dessous afin de visiter les entrailles de la machine et vérifier les connectiques. Vis bien serrées sur les borniers, cosses sans jeu. Tout me semble OK. Côté électronique je suis surpris de voir que le relais qui alimente le bed n’est pas le même que la V1. Les experts du forum pourront peut-être m’en dire plus. Le chariot : Pour le test il vaut mieux désolidariser la courroie du plateau afin d’éviter d’envoyer du courant sur la CM via la rotation du moteur. Premier problème, je teste si tout roule et je m'aperçois qu’il y a des blocages. Whattt !!! Ils ont mis des galets carrés ??? Je sors le pied à coulisse pour m'apercevoir que les deux rails ne sont pas parallèles ni d’équerre au montant de l’axe Z. Résolution : - Débloquer les deux rails - En mettre un parallèle par rapport au bord du châssis - Libérer les galets extérieurs - Placer le chariot et appuyer le second rail sur les galets intérieurs qui sont fixes. - Juste ce qu’il faut pour que les galets ne tournent pas librement. - Mesurer l’écartement des deux rails - Ajuster ce même écartement à chaque bout des rails - Bloquer les deux vis du rail. - Ajuster les galets excentriques qui sont à l'extérieur des rails. - Vérifier que le chariot se déplace librement et sans jeu latéral. Après réglages : L’axe Z Idem il bloquait, il faut ajuster l'excentrique. Feu on allume ! Super musique d’aéroport et des bips sur chaque action du clavier…. Cool je vois qu’on peut mettre le volume sonore à zéro !Réglage du Z avec la cale, réglage du plateau avec la cale 0.2 (peut-être qu'avec une feuille A4 c'est plus pratique), auto-leveling et v'est parti. Étalonnage : (pronterface) Si la partie mécanique manque affreusement de réglage, je constate, après les différents tests (merci @fran6p), que l’extrudeur et le reste sont bien réglés. La première impression : (cura) Le cube en mode vase sans fond pour calibrer le multiplicateur d’extrusion se décolle du plateau au ⅔. et le ventilateur le pousse hors du plateau. Il y a un mode “éco d’énergie” activé et le plateau est redescendu à 20° vu le peut de surface d'adhérence de la pièce c’est logique. J’ai laissé ce mode éco pour les deux autres impressions et elles ont tenu. A voir pour des pièces plus importantes. Je pense que je le désactiverai. Un conseil sur ce point ???? Voilà pour les premiers prints. Quelques améliorations classiques prévues : remplacement des ventilateurs chaîne pour la nappe du Z synchro des deux axes Z modification de la sortie d’alimentation du plateau ….. Merci encore au forum.1 point

-

Supports arborescents sous cura si j'ai bien compris Tu peux aussi utiliser le plugin custom support pour générer toi-même les supports1 point

-

Bonjour, Voici une petite liste des modifications que j'ai apporté sur une CR0s PRO, modifications qui permettent d'imprimer vite et proprement. -Tous les galets sont en UHMWPE ( PE de poids moléculaire ultra élevé ), rien a voir avec le POM ou le PC, ça ne s'use pas,ce n'est pas dur, aucune poussière, le chariot Y se déplace en soufflant dessus, l'axe Z est ultra précis et il est difficile d'avoir des points durs ( même pour les bourrins ) - Axe X sur rail lineair Hiwin, idem que pour Y, frottements très réduits, - courroies en PU/kevlar, aucune déformation, même lorsque le tension est élevée, permet d'utiliser un M201 et M205 assez haut - direct drive , rétraction < 1 mm - bloc de chauffe en laiton, la température reste plus longtemps constante, même à débit élevé - modification du FW pour augmenter les valeurs max,vitesse,acc,jerk..etc ( on se fait plaisir, on double tout ), modification des PID ( lit et hotend ) par ceux calculés par M303 aux températures que j'utilise le plus - longueur totale du tube PTFE sur la machine : raccord de 50mm hotent/ entrainement filament et 15mm au dessus, le filament arrive 'à nu ' dans le DD. -boudins silicone à la place des ressorts pour niveler le lit Voila, je bosse tous les jours ( trajets transports en commun, j'ai certainement acquis l'immunité covid ) et je peux dépenser mon argent durement gagné les week-end. 20210418_100530.mp41 point

-

@Idealnight C'est vrai, mais voyons le bon côté des choses, au moins pour la tribu IXI - pas de vacances pour la deuxième année - 2 restos en un an quasi jour pour jour - pas de coiffeur - pas d'invitations ni d'invités ( ma douce est sur la liste de transplantation rénale, ça rigole pas ! ) - pas de cinoche - 2 pleins d'essence en 2020 ( véridique ) et 1 en 2021 --etc Finalement, je vois le côté obscure de la pandémie comme une incroyable opportunité de pouvoir dépenser mes zeuros différemment. , y compris pour ma fille qui a enfin compris qu'il y avait d'autres vêtements que les sacs à patates .1 point

-

1 point

-

1 point

-

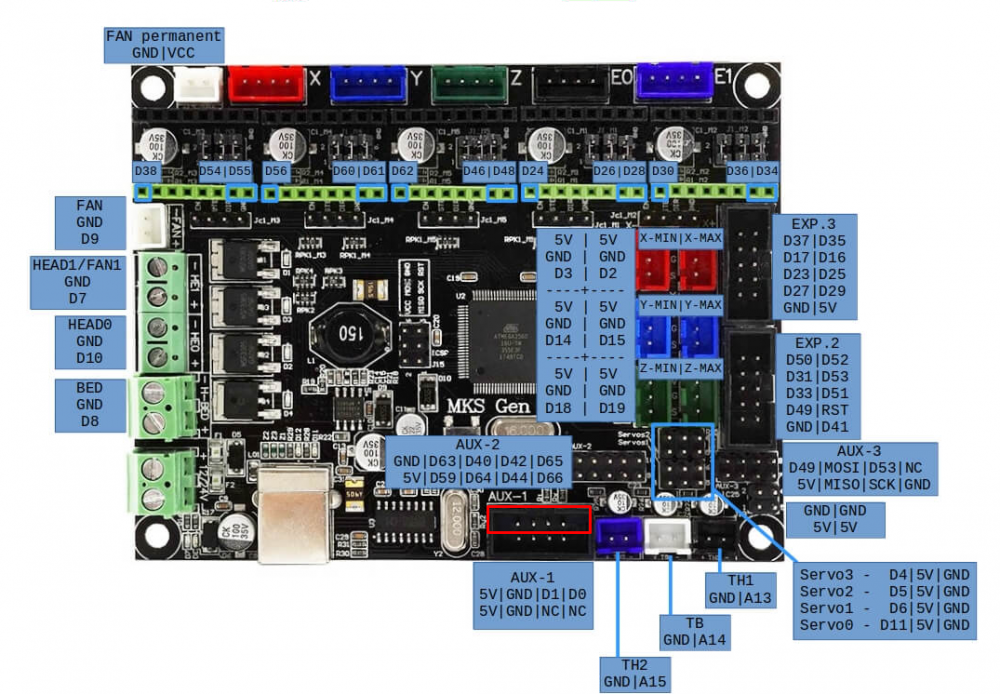

Salut Aldo je viens juste de voir ton sujet et ton soucis, oui je t'aurais fait essayé en effet via un pc en USB de voir si elle répond. La c'est le cas donc CM ok, Firmware ok. Le soucis viens donc de la communication en l'écran et la Carte Mère, il faut vérifié le câble blanc partant de l'écran et connecté a la CM sur le port AUX1. Tu as 2 principales raison soucis câble mal connecté ou défaillant, soit la vitesse de communication entre la CM et le TFT ne sont pas les même dans leur firmware, tu n'avais pas changé de firmware tft avant ton soucis ?1 point

-

Et voilà le détail niveau tête d'impression. La tête d'impression avec l'élément chaud NF-Crazy, l'extrudeuse OMG v2 et le Nema17 de 23mm. Le lien entre le NF-Crazy et l'OMG est rigide (vissé en haut et en bas). L'OMG et l'extrudeuse prennent en sandwich la plaque de fixation, et le NF-Crazy est vissé sur cette même plaque de fixation. Le côté droit de la tête d'impression. On voit bien le petit aimant circulaire pour le capteur de fin de course, et la vis de fixation pour la partie soutenant les ventilateurs. On voit également la distance entre le bloc de chauffe et la plaque de support en plastique (Nylon SLS), qui devrait être suffisant pour qu'il n'y ai pas de soucis. Le côté gauche de la tête d'impression. Un peu sombre sur la photo, mais on voit quand même le chemin de câble qui débouche sur la chaîne porte-câbles et la seconde vis de fixation pour la partie soutenant les ventilateurs. Sur la partie droite de l'axe X on retrouve le support pour les deux capteurs de fin course X et Y à effet hall. Les deux capteurs ont un aimant juste en face, l'un sur la tête d'impression pour l'axe X et l'autre sur l'arrière du portique pour l'axe Y. Ce même support permet de connecter les chaines porte-câbles des axes X et Y. Pour rappel, les deux modèles pour les supports entre les axes sont visibles en 3D ici: Support XY Support YZ L'amplitude de déplacement de la tête d'impression, ainsi qu'une vidéo de test de se déplacement. Les rails linéaires fonctionne parfaitement, le mouvement est très fluide et libre. Les photos que j'avais oublié de faire la fois précédente, avec l'endoscope en place. Pas grand chose à en dire, sinon qu'il est très léger car tout en plastique (il a l'air lourd mais ce n'est qu'une impression), il rentre parfaitement dans l'emplacement prévu et tombe pile en face de la buse d'impression. Et il est à la distance de la buse préconisé sur sa fiche produit. Reste à tester son fonctionnement sur le Raspberry Pi avant de le monter...1 point

-

Perso... mes buses de 0,6 et 0,8... je les monte pas pour imprimer plus vite... Je les utilise uniquement pour imprimer du carbone sans que ça se bouche... Si on pouvais imprimer du carbone ou du kevlar avec une buse de 0.1 ou 0.2... je me prendrais même pas la tête avec les autres tailles je suis jamais pressé !!! sauf quand le facteur doit m ammener un carton contenant un kit Voron1 point

-

Bonjour, Je viens de faire l'échange avec l'axe X et le problème s'est déplacé, ça serait donc bien se contrôleur qui serait au bout de sa vie... Je vais en commander un neuf. Je vous tiendrais au courant du résultat après changement. Merci a vous !1 point

-

Bonjour, merci d'avoir répondu, lors de la connexion sous pronterface, elle affiche bien la ref du firmware, la température du bed est à 20 degrés (temp ambiante), elle repond au déplacement en Y vu qu'il n'y a que cela de brancher. Cordialement.1 point

-

Electriquement parlant, je crois que l'idéal serait de souder directement les fils sur la carte mère... (Bon... d'accord ! Si il faut faire une opération de maintenance, c'est un peu plus compliqué à démonter. ). Là, j'ai commandé la 4.2.7 + un BLtouch, une occasion d'avoir un truc un peu plus silencieux. Je ne me fais pas trop de soucis pour le fil ou l'alim car on voit bien que le point de chauffe est directement à la sortie du bornier, donc, effectivement un problème de contact des fils au bornier. J'ai regardé @PPAC le site pour le bornier, celui qu'il faut est en rupture de stock ... A croire que je ne dois pas être le seul à avoir ce problème. Mais il est vrai qu'en électronique il n'y a pas que la Ender3....1 point

-

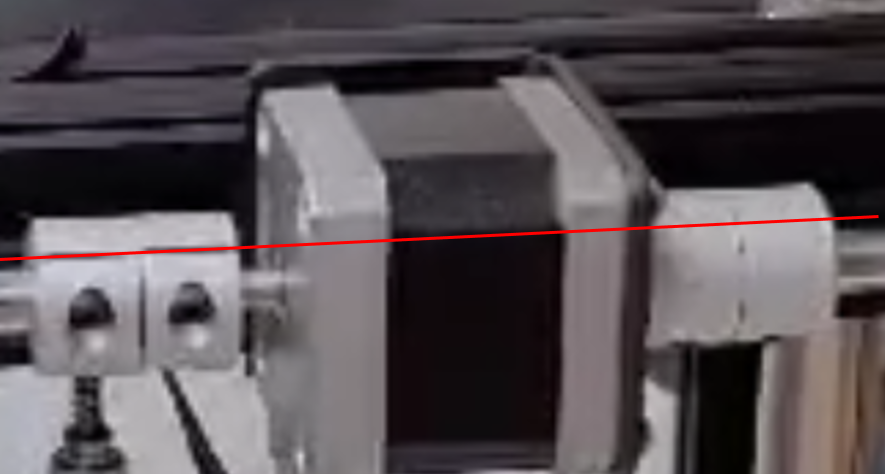

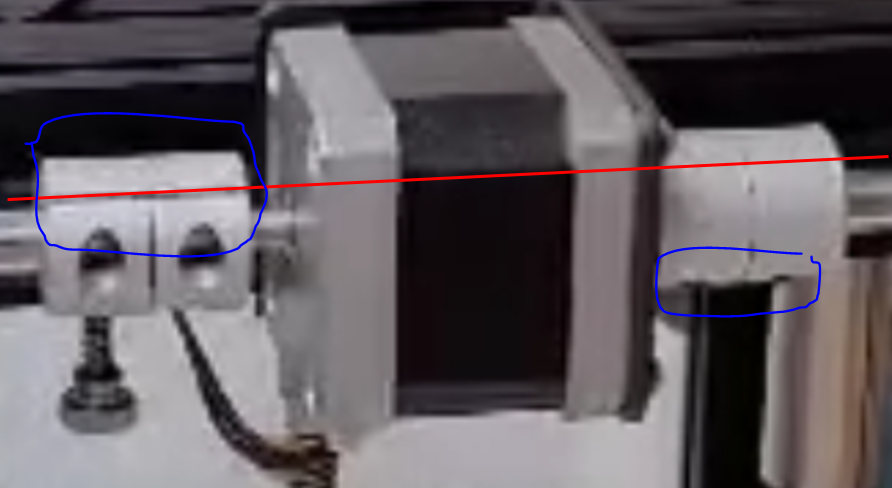

Hello @MysterEvol, j'ai l'impression qu'il y a un problème au niveau des coupleurs du moteur Y. Sur ton film, on semble voir un écart de rotation entre la droite et la gauche du moteur: Donc il y a glissement entre les deux. Soit problème un pt dur qui provoque un glissement d'un des deux coupleurs, soit un problème interne au moteur ? Edit: c'est ici sur la vidéo:1 point

-

flow = débit jerk = saccade (pas la danse des années 50-60 ) rétraction (pas rétractation) pour éviter que le filament suinte lors de déplacements de la tête sans imprimer (mais pas que) Tu as un glossaire minimal ici sur ce site.1 point

-

Juste un conseil arrêté d'appliquer des choses sans vérifier si elle sont valable pour sa machine les Vref sont a ajuster en fonction des moteurs, j'ai repérer des différence de moteur sur plusieurs Genius et X1 j'ai pour ma part des moteurs en 1.7A de imax en Z donc Vref 1.36v (maxi) mais Yoann sur le forum a le même moteur sur les Z que moi en X soit un 1.5A de imax donc Vref a 1.20v (maxi). Après c'est pas cela qui te cause ce soucis.1 point

-

Simple pas vraiment Ton problème pourrait être lié au moteur ou au pilote de la carte mère. Je viens de découvrir un montage électronique qui me fait de l’œil et que je verrai bien dans ma trousse à outils. Malheureusement, il faut le faire soi-même et ça utilise des composants montés en surface pour lesquels je n'ai plus ni la dextérité ni la vue suffisante Des Nema17 avec double axe, tu n'es pas «obligé» de prendre ceux de Creality. Il faut juste trouver un équivalent (longueur des axes de chaque côté, 1,8° , Imax <2A). Exemples: https://www.aliexpress.com/item/1005001665719881.html https://www.aliexpress.com/item/1005001671158602.html https://www.aliexpress.com/item/32960871806.html https://www.aliexpress.com/item/4000149849885.html …1 point

-

Surtout éviter de mettre dans ces borniers des fils étamés. Il est préférable d'y ajouter des ferrules faciles à emboiter avec sa pince1 point

-

Le bowden c'est le tube ptfe qui part de l'extrudeur et va jusqu'à la buse de la tête d'impression1 point

-

Mettre le four a 40% permet de créer une chaleur pour faire ressortir l'humidité mais justement de ne pas fondre le PLA au risque d'endommager la bobine. Donc les émanations sont inexistantes à mon avis (c'est un avis je n'ai pas d'appareil pour contrôler ^^).1 point

-

A partir du moment ou tu commences a changer certaines valeurs, il est souvent préférable de chercher la cause ailleurs . Perso je suis a 100% sur le flow et quand je demande 0.4 j'ai 0.4 (ok parfois suivant le filament je vais me trouver entre 0.39 et 0.41 mais c'est rare). Dernièrement 15j sans que j'allume l'imprimante et là j'ai besoin de me print un truc vite fait avec un système d'écrou, j'allume et je lance direct sans me poser de question et voilà le résultat tout s'emboite parfaitement (pas de bordure même sur mes écrous qui font moins de 1 cm). Donc je milite pour dire qu'il faut d'abord penser aux réglages en dur avant de toucher aux paramètres du slicer ^^.1 point

-

Bonne chance, avec ma K8400 où il n'y avais pas au-temps de complexité, un cheveux d’écart de parallélisme faisais tout raté et là toi tu a aussi les deux rail bien dans le même plan a vérifier en plus des deux rail bien parallèle ... et ... la liste est longue ... courage ! P.S. : Évite le multipost En haut de chaque post à droite, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparaît dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution.1 point

-

+1 avec @F14Claude pour la jonction ptfe buse (c'est fou comme mon tuto est utilisé) Et peut être aussi un problème d'humidité de filament. Un petit tour au four à 35 40 deg pendant 3 heures devrait régler le problème de bulles1 point

-

Cura permet de le faire depuis déjà un bon moment en utilisant les «support blocker» :1 point

-

1 point

-

Merci pour le PDF Le dernier je l'ai compilé , je vais donc réessayer . (j'avais bien galérer pour le lcd ) Les tout fais c'est bien , mais ce n'est pas comme ça qu'on apprend1 point

-

1 point

-

@hcl28 @Motard Geek pour donner une idée des performances de la COX Buggy1 point

-

On termine la structure, ça commence à ressemble à une vraie imprimante 3D. Le haut de la structure est en place, les trois axes Z sont montés et alignés (ce qui n'était pas chose facile...), et le portique est en place. Il manque encore les renforts verticaux du portique (cf. premier message) que je n'ai toujours pas reçu. La mise en place des courroies sera fait une fois le portique terminé. En attendant, toutes les poulies sont en place et bien alignés comme prévu. Le portique est également parfaitement aligné sans torsion de montage, comme prévu lors de la conception. Un des axes Z terminé, avec son système de déplacement vertical. Le point de fixation avec le portique est bien verrouillé en X et Y, et ne se déplace qu'en Z. Comme expliqué dans le premier message, la liaison entre la plaque de montage de l'axe Z et le portique devait initialement être fait via un ressort sous tension (similaire à un lit d'impression), mais après tests il s'avère que la liaison était trop souple. L'utilisation de deux rondelles larges à la place du ressort donne un portique bien plus rigide, tout en permettant au plan du portique de s'ajuster jusqu'à plus ou moins 3mm d'écart entre chaque axe au maximum, sans toutefois se tordre ni coincer le mécanisme, ce qui est largement suffisant pour l'ajustement nécessaire. L'axe X et ses deux poulies par côté. L'arrière du portique. Chaque poulie est montée sur une vis à épaulement et dispose d'un roulement, la rotation est libre mais il n'y a aucun jeu d'ajustement. La tension des courroies est faite en déplaçant le Nema17, qui dispose d'une poulie d'entrainement de 16 dents (avec une définition de 0.9°, ça devrait permettre une bonne résolution). Plus de précisions sur la tête d'impression et l'axe X la prochaine fois.1 point

-

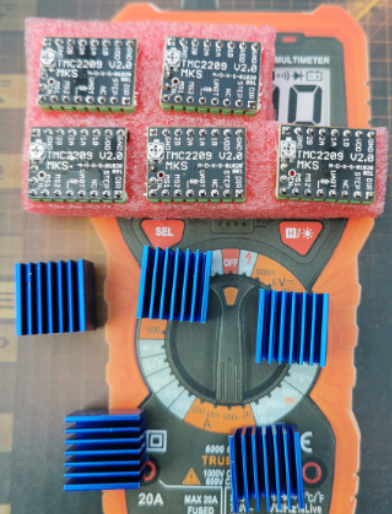

Nouvelle Amélioration sur la Genius 16/04/2021. Je viens de faire l'upgrade suivante hier sur la Genius. Mise de place de nouveaux drivers, j'ai donc retirer les AT2100 d'origine (dont le Vref est par défaut configurer n'importe comment d'usine) par des MKS TMC2209 V2. A titre d'information depuis plusieurs semaines j'ai apporté une aide a beaucoup de personne sur le remplacement des AT2100 par des 2208 ou 2209, ou l'ajustement des vref de ces derniers et je pense qu'il serait utile que j'explique ici certaines choses sur les Drivers avec nos MKS GenL et Marlin 1.1.9 ou 2.0.X sans trop rentrer dans les détails. Commençons par ce que nous acons d'origine : Nous avons d'origine des clones de AT2100 et pas de TMC2100, j'ai rencontrer plusieurs perso ayant eu des soucis avec les drivers d'origine (moi je n'ai eu de soucis avec), par contre le vref d'usine n'est pas ajuster comme il le devrait (je vous recommande donc de les ajuster surtout celui du Moteur E). Exemple sur l'une des dernières machines dont j'ai aidé a ajuster les drivers, tous les drivers X/Y/Z était réglé a 1.1v de Vref et l'extrudeur E a 1.17v après vérification des ref moteurs l'extrudeur était sur cette Genius un moteur avec 0.8a en imax (courant maxi) et demande un vref en E de 0.64v non de 1.17v, et après nous sommes étonnés d'avoir un drivers qui crame. Pour rappel sur l'ajustement des Vref, avoir un Vref plus faible ne mettra pas en danger vos moteurs mais trop élevé cela peux ce révéler fatal. Vref trop faible sur le E par exemple pourrait causer des soucis pour l'extrusion mais pas créer de dommage et donc être réajusté par la suite. Pensez a contrôler que vos moteurs ne chauffe pas trop signe d'un Vref trop élever. Sur le Site DocArti il y a un petit article très bien sur les Vref avec un petit outil pour le calcul des Vref des 2100/2208/2209, mon conseil considérer la valeur de calcul comme une valeur de référence a ne pas dépasser. P.S : S'il vous plait 90% du temps je vois cela, les valeurs données dans l'article docarti.fr sont relatif aux fiches moteurs indiqué dans l'article, hors il ne faut pas utilisé des valeurs sans vérifier qu'ils sont bien adapter. Au regarde de mon analyse sur 6 Artillery différentes 4 Genius et 2 X1 j'ai eu l'occasion que les références moteurs n'était pas toujours les mêmes et leur courant max était donc parfois différents, si je prend exemple de ma Genius les moteurs X et E etant avec un courant max plus faible que ceux indiquer sur docarti mes Vref sont donc plus faible. Ici je ne vous donnerais pas les Vref que j'ai mis mais vous invites a regarder les ref moteur et de calculer les vref spécifique a votre machine. Arrêter de mettre des valeurs sans savoir si cela est bon pour votre machine. Sur nos MKS GenL V1.0 aucun cavalier a changer pour les drivers il n'y a pas de changement a prévoir de ce côté entre les 2100 et des 2208 ou 2209. Choix du driver j'ai choisie des 2209 car a 14€ les 5 Moins de 3 € d'écart avec des 2208, je n'ai pas hésité. Les 2209 permettent une gestion de moteur un peux plus puissant si un jours j'avais envie d'y effectuer des changement. Les 2209 supporte le Sensorless homing mais demande le support du UARt sur la Carte Mère. Côté Marlin il sera nécessaire de Définir les nouveau driver pour les Axes X/Y/Z/E en indiquant TMC2209_STANDALONE ou TMC2208_STANDALONE (pas de support UARt donc standalone). il faut aussi pensez a changer le sens des moteurs par rapport au 2100 les 2208 et 2209 ont un sens de rotation inversé des moteurs donc chercher #define INVERT_X_DIR false et remplacer false par true, fait pareil pour les Y Z et E. On me demande souvent si ont imprime mieux avec des drivers 2208 ou 2209, la réponse est simple non des 2100 bien réglé seront comparable en résultat d'impression. J'ai pour ma part relever qu'avec les 2209 le mouvement était malgré tout plus fluide et sur les mouvements sans accélération les moteurs était un peu plus silencieux. A venir : la review de mon Caisson d'impression dans un topic séparer et du déshydrateur de filament.1 point

-

Tu as raison de prévoir un caisson surtout si tu veux faire de l'ABS. Si tu imprimes du PLA il faut que tu laisses en max de ventilation car il n'aime pas le confinement (un peu comme nous) .1 point

-

Bon, je vois que vous êtes assez remonté contre FB. C'est un merveilleux moyen de communication malheureusement utilisé par trop de débiles, d'arnaqueurs, de névrosés, d'enragés, de politicards et j'en passe des biens plus cons.1 point

-

Excellente remarque, j'essayerai de m'en rappeler en plus des vases. Deux remarques ici : 1/ S'il y a un problème de délamination, c'est qu'il y a un souci ailleurs, notamment en ventilation et / ou température. Des grosses couches posent plus de problèmes de température (il faut chauffer plus pour atteindre le cœur du filament, plus on imprime gros, plus le gradient de température est élevé), et de ventilation, grosses couches = plus long à refroidir mais du coup ça colle mieux en surface. 2/ Jusqu'à présent je n'ai jamais remarqué de différence de solidité sur les impressions avec une grosse buse, à épaisseur de paroi égale. Je pense que c'est une légende urbaine. Si on compte en périmètres, alors il est naturel qu'une impression avec 2 périmètres de 0.8mm sera plus solide qu'une impression avec 2 périmètres de 0.4mm, mais sera-t-elle plus solide qu'une impression avec 4 périmètres de 0.4mm ? Cela ne changera rien, si tu reste avec la même hotend. Le facteur limitant est bien souvent la hotend, que ça soit sa puissance de chauffe, la pression de son extrudeur, ou simplement sa capacité d'échange de calories (pour schématiser, la longueur de la buse dans le corps de chauffe). Tu me traites de triple buse là non ?!!?1 point

-

En même temps soyons honnêtes ... ce ne sera pas une grande perte ... C'est comme les décès accidentels suite aux selfis ... Juste de la sélection naturelle !1 point

-

Le jour (et j'en rêve) ou fesse de bouc sera HS pour un long moment, ça fera plus de mort que le covid, le nombre de suicide va exploser car certains (trop) ne peuvent plus vivre sans....1 point

-

Hello ! Si ton extruder claque lors d'une impression ça peux être dû à plusieurs choses : 1 - T°C du filament trop basse ( l'extrudeur essaie de pousser le filament qui n'est pas suffisamment fondu et bloque/bouche la buse ) 2 - Vitesse d'impression trop élevée 3 - Tube PTFE bouché par des résidus de filament ( cela peux arriver lors d'une rétraction trop importante et trop présente, le filament frotte contre le tube PTFE et de minuscules résidus s'accumulent jusqu'à boucher le tube en refroidissant ) 4 - Ton plateau est trop haut ( surtout si l'extrudeur claque durant la ligne de purge c'est que le buse n'est pas suffisamment éloignée du plateau pour pouvoir expulser le filament ) 5 - Extrudeur pas assez serré ( tu peux resserrer via la vis-ressort située à côté de l'extrudeur ) 6 - Extrudeur cassé au niveau de la roue ( surtout si c'est un extrudeur de base en plastique comme les Ender3 / Ender3 V2 )1 point

-

1 point

-

Bonjour à tous, Alors je précise tout de suite, j'ai trouvé la solution à mon problème, je n'attend donc pas de réponse. Mais ce truc me paraissant tellement fou et n'ayant rien trouvé à ce sujet, je veux juste partager cette expérience au cas ou quelqu'un se retrouve avec le même soucis. Je possède plusieurs Creality CR10S-Pro V2, et jusqu'a présent je n'avais jamais utiliser autre chose que du PLA sur toutes mes machines. De plus, jusqu'a présent elles étaient presque entièrement d'origine (à part le changement de tous les ventilateurs pour diminuer drastiquement le bruit). Pour les besoins d'un projet, j'ai commencé à utiliser du PETG qui doit être chauffé plus fort que le PLA aussi bien pour la buse que pour la plateau. Dans le même temps j'ai voulu testé sur une des machines un plateau en verre (celui de Creality). Les hasards des livraisons ont fait que le plateau et les bobines de PETG sont arrivés le même jour, j'ai donc fait le réglage du nouveau plateau et les premiers essais d'impression avec du PETG. Depuis 2 jours, impossible d'imprimer une pièce correctement, systématiquement elle se décolle du verre. j'ai fais et refais les réglages dans tous les sens possibles, suivi tous les tutos que j'ai trouvé, mais le problème persistait ... je commençais à sérieusement regretter mon achat ... Cet après midi, lors d'un énième test, je me rend compte juste avant de stopper l'impression que le plateau est froid ! Chose que je n'avais jamais remarqué. Je check sur les autres imprimantes (toutes en train d'imprimer la même pièce en PETG mais avec les plateaux d'origine), pareil, les plateaux sont froids ! Je scrute les gCode à la recherche d'un M140 ou M190 foireux qui expliquerait cela, mais rien. Rien sur les forums non plus à ce sujet. Depuis que j'ai ces imprimantes, j'avais remarqué la fonction "eco" sans trop m'y intéressé mais en me demandant quand même à quoi elle pouvait bien servir ... je décide de refaire un test en la désactivant, et cette fois le plateau reste à la température du début ! Apparement, cette fonction "eco" sert précisément à couper la chauffe du plateau après quelques layers pour faire des économie d'énergie. Ca fonctionne bien avec du PLA et surtout avec la plateau d'origine qui accroche bien car je n'avais jamais constaté le moindre décollement avant, mais avec la plateau en verre, sans chauffe, c'est la cata. Alors voila, si vous rencontrez ce même problème, il suffit de désactiver cette fonction "eco", c'est con, mais si on sait pas ... Bon, je donne peut etre l'impression de raconter la messe, peut etre que tous les possesseurs de cette machine sont déja au courant (dans ce cas ils sont vraiment pas bavards lol) mais comme j'ai bien galérer la dessus, j'avais envie de partager ca ...1 point

-

@papipo57 Bonjour, Ta (tes) tige(s) filetée(s), elle(s) est (sont) maintenue(s) en haut de la structure ? Si oui, essaie en enlevant ce maintien. Ces tiges étant contraintes en trois points (coupleur moteur, noix laiton, maintien haut de la structure) il faut absolument que l'alignement de ces trois contraintes soit parfait (perpendicularité par rapport et l'axe X et l'axe Y). C'est le gros inconvénient mais pas trop difficile à régler. Une droite pour être définie n'a besoin que de deux points La noix laiton ne doit pas être complètement vissée, la tige doit pouvoir se déplacer (légèrement) dans le sens de l'axe Y.1 point

-

Mauvais contact dans le connecteur peut être. Point dur à cause de la non synchro des moteurs qui finit par mettre le X de travers (installer une synchronisation par courroie comme sur la mienne) Pour savoir si c'est le moteur il suffit d'inverser les 2 moteurs. Si le pb change de côté c'est le moteur1 point

-

Bonsoir, Je suis nouveau sur ce forum mais en lisant ce post j'ai tiqué en voyant ou vous alliez chercher la solution de votre auto levelling a chaque print... ! Sur CR10S Pro V2, il y a une option directement sur l'imprimante pour activer ou non le levelling des 25 pts a chaque début de print. ==>Dans la partie setting, puis levelling : mettre auto levelling sur OFF, et c'est tout...J'espère que ca aide..1 point

-

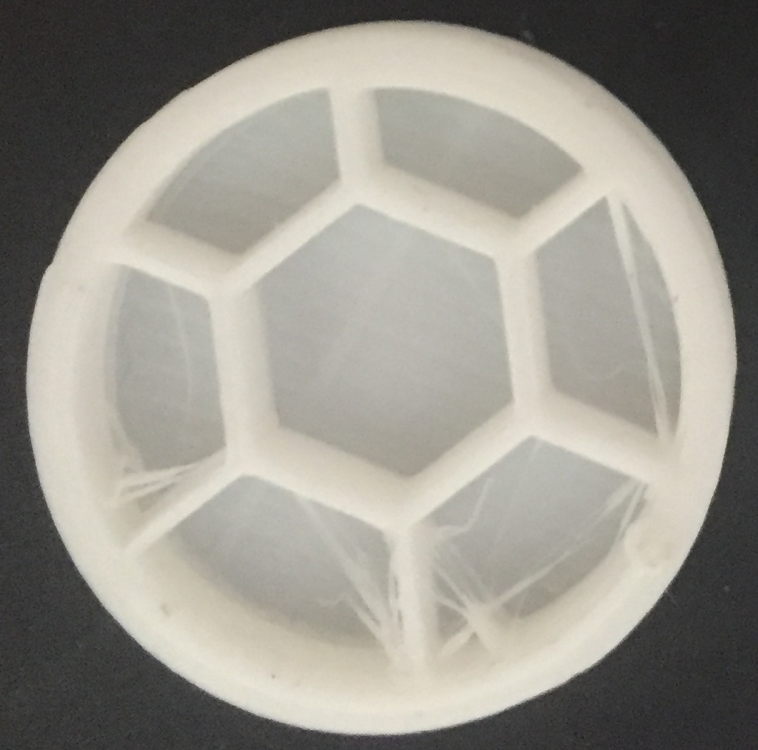

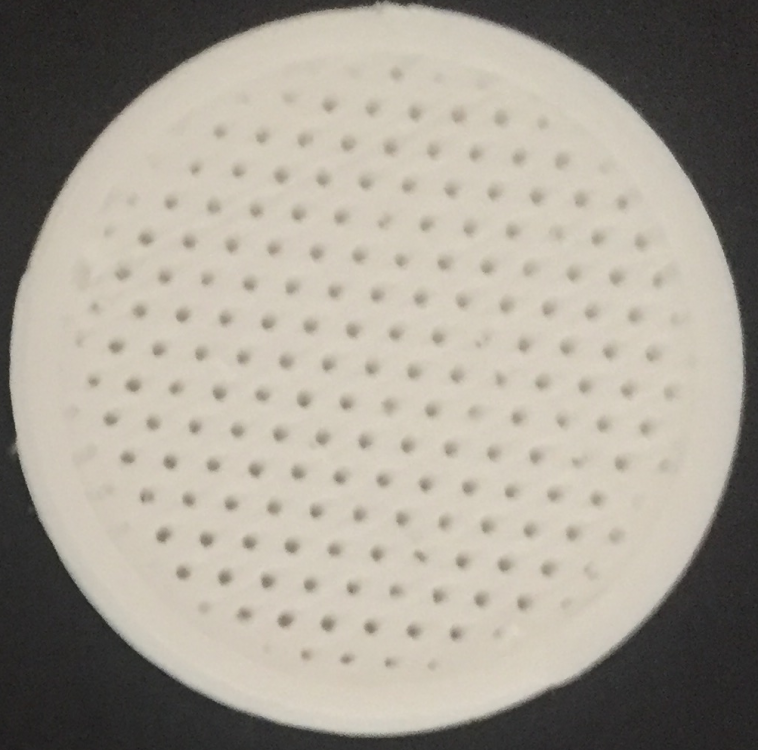

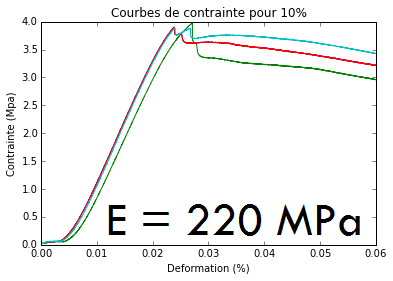

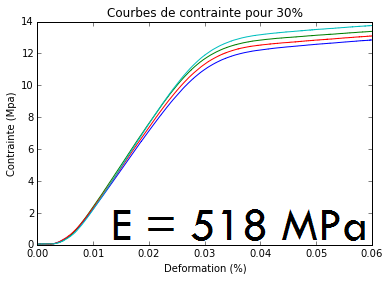

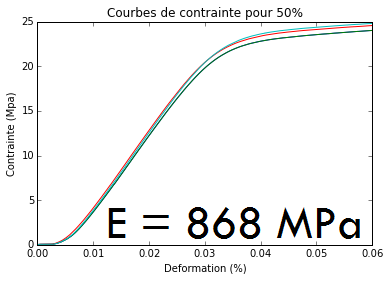

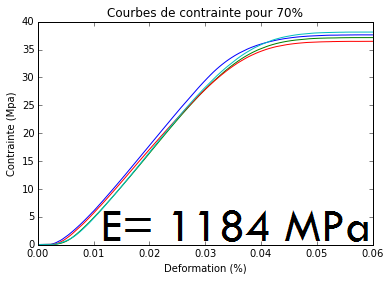

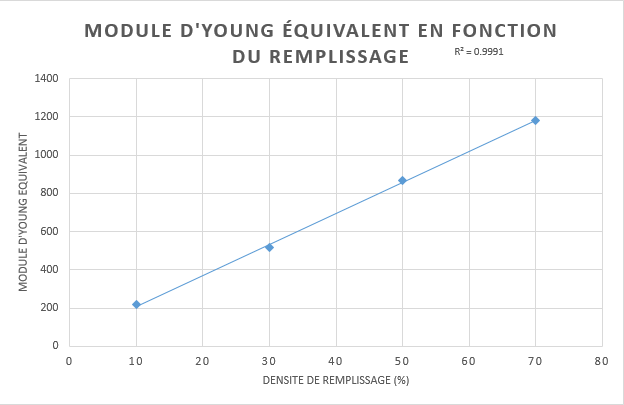

Bonjour, dans le cadre de mes études j'ai décider de réaliser des compression d'éprouvettes de PLA imprimées en 3D pour savoir s'il y avait un taux de remplissage privilégié. J'ai voulue vous partager mes résultats, le sujet est un peu long mais j'espère qui vous intéressera . Pour réaliser cette expérience je suis allé dans un laboratoire de recherche sur les matériaux : Le but était de déterminer s'il y avait un taux de remplissage limite au-delà duquel il n'était pas rentable de remplir plus les pièces imprimées. Pour ça, comme j'avais pas forcément énormément de temps sur la machine, j'ai testé 4 taux de remplissage différent à partir d'une géométrie hexagonale : 10% / 30% / 50% / 70% (coupe transversale) Comme on peut le voir sur les coupes, l'échantillon a 10% n'a pas beaucoup de contact avec la surface latérale (périphérie) et cela se traduit qualitativement par une rupture non linéaire de cette surface latérale assez rapidement et une perte total des propriétées mécanique après rupture. Tandis que pour les autres taux de remplissage (30% , 50% et 70%) , la surface latérale reste intact même après rupture et donc toutes la matière interne se condense / se tasse à l'interieur de l'éprouvette, subissant une déformation uniquement selon la hauteur. Le diamètre de l'éprouvette reste inchangé. ==> on a une conservation des propriétées mécanique même après rupture. Cela se confirme par les courbes ci-dessous, avec le module d'Young (E) déterminé par un calcul de pente lors de la première phase de contrainte, la phase d'élasticité. courbes de contrainte (1courbe = 1 éhantillon) Que nous disent les courbes ? cela confirme nos observations qualitative. En effet, les courbes pour 30,50 et 70% on exactement la même allure, seul leur pente et donc leur module d'Young diffère. On remarque pour ces courbes que, après rupture de la courbe (donc de nos échantillons), on conserve une pente croissante qui confirme également une conservation des propriétées mécaniques après rupture, puisque cela montre que l'échantillon montre encore une résistance face à la machine. Les observations pour 10% sont également confirmé par ces courbes puisque l'ont voit que les courbes font un peu chacune leur vie après une chute nette de contrainte ce qui montre la perte des propriétées mécaniques. Les courbes nous révèle en plus l'aspect aléatoire de la rupture pour les échantillons à 10% puisque l'on peut voir le point de rupture se fait jamais au même point de déformation alors que pour les autre taux de remplissage, les courbes sont très similaire. Pour l'anecdote, le technicien du laboratoire m'a confirmé n'avoir jamais vu des courbes aussi rapproché pour différent échantillons. On a donc une régularité des propriétées mécanique à partir de 30%, alors que pour 10%, la résistance est incertaine, et on aime pas vraiment ça ! Que révèle alors le module d'Young noté E sur les courbes ? En physique, le module d'Young est déterminer par une relation de proportionalité, appelé loi de Hooke : où : est la contrainte, exprimé en MegaPascal (MPa) , c'est à dire la force appliqué à l'échantillon par rapport à sa surface. (rapport Force / Surface) est la déformation, exprimé en %, rapport de la différence de hauteur engendré par l'expérience sur la hauteur initiale () est le module d'Young, exprimé en MegaPascal (MPa) est une grandeur caractéristique des matériaux / échantillon testé. Comme le module d'Young n'est pas forcément très parlant à tout le monde, je vais vous donner un équivalent du poids nécessaire qu'il aurait fallu pour arriver à une rupture : 10% : 290 kg 30% : 940 kg 50% : 1670 kg 70% : 2600 kg Si je vous donnais l'équivalent en twingo, votre première remarque serait : Merde, c'est que du plastique ! Vous vous souvenez du but de l'expérience ? On voulait déterminer s'il y avait un taux de remplissage au-delà duquel il était pas rentable de remplir plus, il faut donc tracer là courbe qui exprime le module d'Young en fonction du taux de remplissage, à partir des 4 valeur que l'on à ici et essayer de voir si on peut remarquer si la courbe admet une rupture de pente notable. Et bien il se trouve que l'on obtient une courbe parfaitement linéaire, on peut supposer que l'on obtiendra éventuellement une rupture de pente au delà de 70% mais bon, 70% c'est déjà beaucoup. Donc quelles sont les conclusion de tout ça ? Au final, 10% est à proscrire ( si la pièce est soumise à une contrainte de compression plus ou moins importante, au quotidien pour des pièces quelconque, 10% peut amplement suffir) puisque on arrive à une rupture qui détruit totalement la pièce. On peut alors recommander 30% pour avoir des propriétées mécaniques régulière et qui peut encaisser une déformation sans forcément détruire le système. En revanche, sauf nécessité mécanique, il n'est pas nécessaire d'aller au delà, vous connaisez tous les contraintes en terme de temps d'impression et de coût en matière que cela engendre de monter à 50 ou 70% Cependant, il aurait été intéressant de réaliser de nouveau test entre 10% et 30% pour voir jusqu'où on pouvait descendre pour obtenir des résultats similaire. J'ai fait une machine pour des essaie de compression pour d'autres expériences lié à ces travaux, j'essaierais de le faire si j'ai du temps à perdre cet été . Voilà, j'espère que cela aura été intéressant, encore une fois je précise que les résultats obtenue sont par rapport à des pièces qui serait soumise à des contraintes, je ne dis pas qu'il faut bannir le remplissage à 10% pour tout type d'impression.1 point

-

1 point

-

Voilà mon print de la semaine dernière. Gros boulot, environ 39h de print, autant d'assemblage et de peinture. Dimensions 30 x 17 cm, 42 pièces à imprimer et assemblées. PLA grossiste 3d blanc et gris, 210°/60°, 60mm/s, 0,15mm, peinture acrylique a l'aerographe. Photos : Envoyé de mon iPhone en utilisant Tapatalk1 point