Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/04/2021 Dans tous les contenus

-

2 points

-

Pour être tranquille tu commences par imprimer un collier pour le chat et tu l'attaches loin de la bécane.2 points

-

Quel est l’intérêt de démarrer la Drybox au début de l'impression, c'est quatre heures avant qu'elle doit commencer de faire son boulot et normalement comme la bobine reste dans la boite tu peux arrêter la Drybox lorsque tu commences ton impression.2 points

-

Je vais remettre une petite couche en expliquant ligne par ligne ce qui se passe, ca pourra surement en aider d'autres M104 S{material_print_temperature_layer_0} ; Régler la température de l'extrudeuse M140 S{material_bed_temperature_layer_0} ; Régler la température du lit chauffant M190 S{material_bed_temperature_layer_0} ; Attendre la température du lit chauffant M109 S{material_print_temperature_layer_0} ; Attendre la température de l'extrudeuse Ligne1: lance la chauffe de l'extrudeur à la température defini dans Cura, passe à la ligne suivante sans attendre. Ligne2: lance la chauffe du lit sans attendre passe à la ligne suivante Ligne3: Vu que la chauffe est déjà lancé, cette ligne se contente d'attendre que la température du lit soit atteinte pour passer à la ligne suivante. Ligne4: A ce niveau là on a la température du lit est atteinte, et on attend que la température de la buse soit atteinte, puis on passe la ligne suivante pour commencer l'impression à proprement parlé. Maintenant, dans certain cas ou la buse chauffe plus vite que le lit de beaucoup, il peut arriver que la buse se mette à suinter en attendant que le bed chauffe comme a dit @PPAC. Si ca arrive et que vous voulez éviter cela, dans ce cas vous pouvez préchauffer la buse à une température plus basse pour éviter le suintement, puis une fois que le bed est chaud vous continuez la chauffe de la buse. Ca donnerais quelque chose comme: M104 S140 ; préchauffer l'extrudeuse à 140°C pour éviter le suintement M140 S{material_bed_temperature_layer_0} ; Régler la température du lit chauffant, poursuivre sans attendre M190 S{material_bed_temperature_layer_0} ; Attendre la température du lit chauffant M109 S{material_print_temperature_layer_0} ; Attendre la température de l'extrudeuse2 points

-

Le "type Capricorn", ça veut simplement dire que c'est du tube PTFE standard coloré en bleu... Mais il n'a absolument pas la régularité ni les tolérances d'un vrai Capricorn.2 points

-

je crois que @PPAC te disais d'en mettre une autre (est-ce que cela peut changer qqch je ne sais pas) PS: pour citer quelqu'un il faut mettre @ devant son nom : @PPAC Ça lui permet de recevoir une alerte. Ça lui évite de passer à coter du message2 points

-

J'ai passé plus de 15kg de pla et j'ai toujours la même buse. J'ai aussi remarqué que 90% des soucis venait d'un démontage ou remplacement de buses sans respecter la titi's procédure. La tête d'impression doit être correctement montee pour être étanche . Moins on la demonte moins on risque les soucis2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Salut a tous... suite a une derive de post... je me suis dis ... pourquoi pas... Bref je suis friant de musique "politiquement incorrecte" ... j'entends par la les artistes ( je dis bien ARTISTES ... pas les merdes que l'on nous impose en boucle a la radio ...) qui ne mâchent pas leurs mots et exprimes avec humour ... au second, voir même troisième degrés des idées pleines de vérités !!! Je vais donc ouvrir le bal dans la catégorie hip-hop ... qui il faut l'avouer... de nos jour est une catastrophe et un vrai dépotoir de ce qui se fait de pire !... tous incapables de chanter sans autotune ni faire de phrase sans faute de grammaire ou d'orthographe !!! Donc pour relever le niveau ... ce qui ne s'est pas vus depuis mc solaar et iam ... voici mes liens : la Canaille ( gros .... même très gros coup de cœur !!! avec des textes dignes du grand MC Solaar !!! ) : Cabazi : James deleck : Karlit et kabok : Redbong...: et d'autre que l'on entendras jamais sur skymerde... Sstupeflip : Orelsan : Ensuite ... dans un style plus " variété française " Odelaf : Didier Super : Voila pour une première fournée ... Il y en as encore plein d'autres ... plus ou moins connus ... les fatal picard par exemple... et donc ... n’hésitez pas linker ici vos morceaux préférés du genre ... je suis sur qu'il y en a certain que je ne connais pas ...1 point

-

Salut à tous, Reçu le tube capricorn aujourd'hui. Effectivement, rien qu'à l'insertion du filament, on sent que c'est plus précis. Par contre, ça n'a hélas pas résolu mon souci de bulles. J'ai quand-même l'impression que ça s'est amélioré, mais à force je ne sais plus trop si c'est mieux ou pas d'un essai à l'autre ! Je vais tester le "volume supplémentaire à l'amorçage", mais je n'ai aucune idée de la valeur à mettre pour ce paramètre... Si vous avez des conseils, je suis preneur. @chacha007 J'ai testé l'impression de la pièce en désactivant la rétraction et je n'ai eu aucune bulle (j'ai arrêté avant la fin mais d'habitude j'avais des bulles dès les premières couches). @PPAC je n'ai pas encore démonté mon bloc d'entrainement du filament pour vérifier... Je te dirais ce qu'il en est. @chacha007 voici le fichier stl (C'est une plus grosse pièce dont j'ai fait la découpe avec PrusaSlicer et exporté le résultat comme fichier stl) : test.stl.zip Je vais essayer de filmer le phénomène (ou au moins enregistrer le son) pour que vous puissiez un peu mieux visualiser le truc. Après, je me dis quand-même que l'imprimante a un mois à peine... Donc peut-être que je vais contacter le service client de Wanhao car franchement j'ai vraiment pas fait des trucs de dingue avec et c'est apparu tout seul...1 point

-

Je sais pas si elle a déjà été postée, mais dans un autre registre, on a ça :1 point

-

Je pense que vous avez fait le tour de la pseudo contestation qui utilise un semblant de fond de musique pour ce faire une place et manger une part du gâteau de la SACEM comme les autres.1 point

-

Il me semble que le monotonic est apparu après la version 2.2.53 et ça fait de super finition pour la toplayer1 point

-

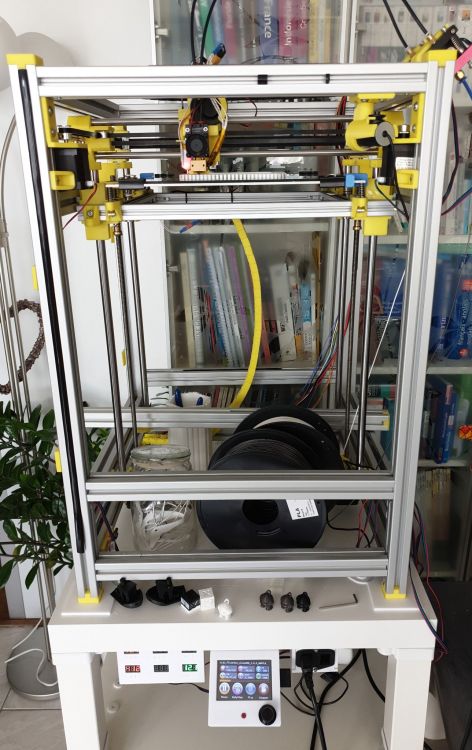

Petit up sur le sujet. L'imprimante est maintenant finie. Après un passage en buse traditionnelle type EVO3D je lui ait monté une tête double filament. Le résultat est moins bien que sur la pub , mais ca marche bien (le benchy est fait avec) Je rajoute 2 photos du Benchy imprimé hier, un des meilleurs que j'ai fait, quasi aussi bien que sur ma delta (lorsqu'elle était jeune).1 point

-

Sinon y'a aussi Cadillac qui faisait parti de Stupeflip:1 point

-

@akoirium J'allais balancer du Orelsan, du Stupeflip et du Didier Super mais tu y a directement pensé Sinon y'a celle-là aussi d'Orelsan:1 point

-

Il faut aussi intégrer que lorsqu'on reçoit la machine, elle est conforme à ce qu'on a commandé, et elle fonctionne. Personne n'est obligé ensuite de mettre les mains dans le cambouis pour la faire évoluer. Sauf à vouloir se faire plaisir, et venir écumer ce forum1 point

-

@Belzebuteu Pour mesure ton cube en Y tu l'as mesuré de bas en haut ? Ton axe Y c'est lui qui est à 45° Un cube de «test» plus adapté aux imprimantes dont la tête est inclinée de 45° : https://www.thingiverse.com/thing:4804443 Et oui, imprimer sur ce type d'imprimante est long, à chaque couche il y a celle en contact avec la bande de roulement et sa vitesse d'impression doit être faible (10 mm/s max) si on veut que le reste tienne (et encore ).1 point

-

chez TME c'est 7€50, mais faut profiter pour commander autre chose, il y a un port de moins de 10€ c'est souvent moins cher qu'Amazon pour les composants, et au moins ce n'est pas des copies chinoises ! ça sort de chez les fabricants directement1 point

-

Merci pour l'info, je ne savais pas que ça existait. J'en ai pris un sur une boutique UK qui avait de stock, ça me sera bien utile.1 point

-

c'est le 1er de ma compagne mais mon 3eme pour moi,j'ai deux grand une fille et un garcon de 8 et 9ans pour info ca fait 25h que l'on est a la maternité1 point

-

Ou sinon pour créer des adaptateurs ou des supports pour de nouveaux composants, tu as l'impression 3D ... c'est un truc pas mal, tu devrais essayer !1 point

-

Voici un autre en manualmesh3x3, sans UBL, mais avec les autres modifications toujours actives manualmesh3x3V1.40b.bin1 point

-

Logique d'enlever le connecteur ICSP car ça ne fonctionnerait pas avec une carte 32 bits à base de microcontrôleur STM. Le processus d'installation d'un firmware ne fait plus appel à une liaison USB mais par dépôt du firmware.bin sur la carte SD. Concernant l'installation d'un bootloader sur ce type de carte, ça peut se faire MAIS pas avec une clé USBASP (le processus de flashage est un poil plus compliqué exemple: https://github.com/Arksine/STM32_HID_Bootloader )1 point

-

non, mes windows marchent à la perfection, tant que l'on installe pas tout un tas de trucs pourris, ça marche très bien (ils tournent 24/24 7/7). Après avoir une rpi pour contrôler les imprimantes c'est juste parce que c'est (beaucoup) plus pratique qu'un câble usb de 15m (qui coûte un demi bras). mais pas parce que windows n'est pas stable. Et professionnellement, un windows à un coût équivalent ou inférieur à un linux 'pro'1 point

-

1 point

-

@akoirium j'ai été sous Linux pendant de nombreuses années avant de revenir sous Windows un peu contraint et forcé par le boulot. Disons que quand les astuces pour accéder à des applications fonctionnant nativement sous Windows finissent par te bouffer la moitié de ton temps, tu te dis qu'il vaut mieux y retourner ! (Mais Windows 10 embarque maintenant un Ubuntu qui me permet de conserver mon shell et mes scripts en bash avec un immense plaisir !). @fran6p je n'ai pas eu le temps de tester, mais reste de toute manière adepte du "lève ton c.l feignasse !"1 point

-

Salut Calypso. Perso j'ai jamais essayé de résine lavable à l'eau, mais si ça fonctionne ce doit être génial, car l'isopropanol coute un bras quand même, en plus de tout le reste. Si tu prends le wash & cure, prend le dernier modèle XXL de chez anycubic, il est mieux adapté à la mono X qui est plutôt big. Pour ce qui est du matos, songe surtout à des feuilles de rechange FEP, et n'attend pas trop pour les changer, ce serait dommage de bousiller l'écran qui n'est pas donné … Perso, j'ai du acheter ces derniers jours un roulement linéaire pour la mienne, donc faites très attention, ce truc réclame de l'entretien, il y a un connecteur pour lubrifier l'intérieur, et je ne l'ai pas utilisé, résultat: roulements HS et séries de lignes sur mes impressions . Sinon c'est à peu près tout, prévois des gants et des filtres jetables pour recycler la résine du bac. Si je pense à autre chose je reposterais.1 point

-

justement c'est exactement ce que fait le gcode que j'ai posté. Il lance les deux en même temps sans attendre. Puis il attend que les deux températures soient atteintes pour lancer l'impression. Ce n'est pas comme si je venais d'inventer ce gcode, il est sur mes machines depuis plusieurs l'année dernière et ca marche bien comme je l'ai décrit.1 point

-

non, l'ensemble bas du heatbreak, le corps de chauffe et la buse vont aussi se dilater avec la température et fausser les réglages, la référence du réglage est là : [Titi's Tuto] Le nettoyage et le réglage du plateau - Tutoriels - Forum pour les imprimantes 3D et l'impression 3D Après vous pouvez faire à votre sauce, mais si ça merdouille, ne demandez pas "pourquoi ça ne marche pas" ...1 point

-

Chez nous on fait cela à la dure et à l'ancienne. Ma seconde fille a accouchée chez elle (sans péridurale ni médicaments) et c'est ma troisième fille qui l'a accompagnée et l'a préparée durant plusieurs mois pour que cela se passe bien.1 point

-

C'est le premier ? Pour avoir vécu les accouchements de mes compagnes, j'en garde encore aujourd'hui des souvenirs «mitigés». C'est long et voir souffrir un être aimé n'est jamais agréable mais quel bonheur quand l'enfant sort enfin. Profite encore de ce moment pour faire le plein de sommeil (c'est un peu tard) avant le retour à la maison des deux1 point

-

Ah, si tu fais parti des gens qui racontent leur vie dans le nom des fichiers/dossiers ... J'ai passé tellement de temps à expliquer aux gens qu'un nom, c'est pas un roman dans mon boulot ! On en regretterait presque le 8+3 ! (J'ai dit presque)1 point

-

Le nivellement est encore plus simple sur une résine pas besoin de nivellement auto. La différence va plus se jouer sur le placement de la pièce et les supports, mais il y a des tonnes de posts à ce sujet. Tu as de la lecture pour le reste du confinement ! Pour le rinçage et le durcissement, regarde du côté du Wash and Cure ... si ça rentre dans le budget. Par contre je ne suis pas spécialiste mais résine bio ne veut pas dire nettoyage à l'eau ... Je crois que c'est nettoyage à l'alcool ISO aussi. Par contre il existe des résines avec nettoyage à l'eau, mais je ne sais pas ce que cela vaut (regarde dans le rubrique consommable ou SLA, je pense que tu auras ta réponse).1 point

-

@Titouvol et @Titi78 ont très bien résumé la situation. Même quand tout va bien, je la change tous les 10kg en prévention (bon je passe presque plus de PLA, mais beaucoup de PETG et ASA, pas mal d'ABS et du TPU). Même si c'est une buse de qualité à 7€ pièce en cuivre plaqué, ça reste du consommable à prévoir dans les frais au même titre que le filament. Mais comme j'ai la possibilité de les observer au microscope numérique et d'effectuer des mesures d'ovalité et de diamètre au micron, je vérifie leur état avant de les ranger dans une boite à spare, ou à la poubelle selon le résultat. Attention tout de même de ne pas remplacer une buse qui fonctionne bien, par un truc usiné au burin (il y a des photos sur le forum) et qui n'apportera que des problèmes. Après il y a aussi l'imprimante qui rentre en ligne de compte, sur ma toute première Dagoma et sa première couche approximative, la buse passait beaucoup de temps à gratter le scotch bleu du plateau. Autant dire que le nez de la buse était usé bien avant d'arriver aux 10kg. Idem s'il y a eu un souci et que la buse se plante violemment dans le plateau, le nez peut devenir biseauté ou déformé. Bref, pas de recette miracle.1 point

-

Pour du PLA, certains préconisent de la changer tous les 10kg par précautions, sachant que ça ne coute quasi rien par rapport au filament, et que ce serait dommage de gâcher le rendu d'une grosse impression pour avoir voulu économiser quelques euros. D'autres attendent que des soucis apparaissent, certains ne s'en préoccupent même pas, etc ... Malheureusement je crois qu'il n'y a pas de réponse précise en la matière surtout tant que tu restes sur du PLA. Si tu vas tater du filament bois ou carbone, alors là par contre la question sera vite résolue : ca peut être très rapide mais tu t'en rendras probablement compte par toi même. Je crois me souvenir que sur une buse laiton, tu ne passes même pas 500gr de filament carbone avant de la tuer.1 point

-

Rhooo on est pas tes amis ?!!? Membres actifs ça c'est sûr, comme toi j'ai du m'y mettre aussi quand j'ai eu ma première imprimante, une Dagoma. Bourgeois certainement pas, quand ma femme a vu la quantité de pièces que je jetais avec la Dagoma, le prix qu'elle a coûté pour un jouet en plastique et surtout le nombre de repas froids que j'ai mangé parce qu'il fallait 20 min et 3 tentatives à chaque impression pour avoir un truc potable, elle m'a vite offert ma première Prusa (une i3 MK2 à l'époque), moins d'un an après... Et en effet, quand on faisait le bilan coût après un an ou deux, il était le plus souvent en faveur de Prusa. C'est moins vrai aujourd'hui, car les chinois s'y sont mis vraiment et sont devenus de gros constructeurs, ils arrivent donc à proposer de bonnes machines à un coût dérisoire. Surtout maintenant que Prusa traine à sortir l'innovation de rupture suivante, les chinois ont eu le temps de copier toutes les technologies qui les mettaient devant (quelques exemples : plateau PEI, puis flexible, puis poudré, les bondtech, les sondes et capteurs de filament etc...). Ils ont même les profils de leurs machines sur PrusaSlicer maintenant ! Sur le forum, quelqu'un a monté un clone de l'i3 MK3, il y a passé du temps, a du changer des pièces, et se retrouve avec une machine identique en qualité d'impression, mais en prix aussi, le SAV en moins... Depuis il y a de nouveaux kit clone qui sont sortis pour un peu moins cher, mais il vaut mieux partir sur une bonne chinoise qu'un mauvais clone. Je n'ai pas non plus parlé de la décote, lorsque j'ai reçu ma seconde MK3, j'ai revendu la MK2.5S à un ami pour 400€, 3 ans après son achat (en dessous du prix du marché à ce moment là). Elle avait coûté 600€ de kit MK2 + 150€ d'upgrade MK2 -> MK2.5S (avec son super plateau flexible qui n'était pas encore copié). Au bilan ça donne une machine qui n'aura coûté "que" 350€ en trois ans, le tout avec la qualité d'une Prusa à une époque où les chinois ne faisaient encore que des clones avec des chassis en bois ou en acrylique. Je ne dénigre pas les chinois, je suis le premier à sourcer mes pièces chez eux. Il en faut de l'humour, pour pas jeter les machines par la fenêtre. Et paf ! Bon j'arrête de faire mon fanboy.1 point

-

Ah bah si ... Tu auras une cirrhose bio ! C'est beaucoup plus classe !!!1 point

-

honnêtement... j'ai pas assez de recul, et ça fait 5ans ^^ Après je suis pas un gros imprimeur, donc j'ai du passer... hmm 5x6 +45 -2 x 5 ... nan je sais plus ! En tout cas t'as le temps, je pense que c'est la dernière pièce à changer (si tu imprime que en PLA)1 point

-

dans mon cas, je suis à 6.5 de rétractation, et pas de soucis1 point

-

Bhen non... justement... Un câble usb de qualité est en général blindé ( tresse de masse autour des cables) et a paires torsadées... le but étant d avoir un câble avec le moins de pertes de données possible et résistant aux perturbations électromagnétiques... Le fait de charcuter un câble de données ( usb ou autre ) pour couper l alimentation, annule tous les effets bénéfiques du blindage et des paires torsadées... Certe ça fonctionne sur une courte distance...mais parfois non... Met un micro-onde en marche a coté de ton câble bricolé... et tu veras le résultat !... Pour moi... la solution du scotch est la meilleure... car non invasive et conserve toute les performances du câble...1 point

-

J'aurais plutôt dit "venant de l'empire du milieu" si ça vient du soleil levant, c'est l'est donc la Russie ...je ne pense pas et si c'est venant du "pays du soleil levant", c'est le Japon et je ne pense pas non plus. C'est compliqué tout ça1 point

-

Bonjour, tu trouveras tout ce qu'il faut ici: https://www.wanhaofrance.com/pages/start1 point

-

Je suis vraiment scotché, mais si ca marche tant mieux pour toi.1 point

-

Ca n'a pas de sens, la ender 3 a aussi un switch fin de course et il y a le babystep dessus (et c'est super pratique ) La bonne nouvelle c'est que c'est réactivable ! Ok je viens de percuter que le gérant est la personne qui répond sur facebook sur le groupe wanhaofrance. Il n'a pas l'air très enclin à donner la réponse Je tente de voir avec wanhao directement, on sait jamais J'ai trouvé ! En fait c'est le firmware qui prend en charge le BLTouch qui à le babystep (https://www.dropbox.com/sh/8ob4f7amd5fq4jz/AABXukdDhT-0GYxtIBj-3Fy2a?dl=0). Par contre je ne suis pas sûr que ce soit la dernière version de firmware. Il faudrait que j'arrive a trouver les lignes dans le fichier cfg qui prennent en charge le BLtouch1 point

-

Même si je ne suis pas d'accord, voici la réponse donnée par Wanaho France: J'ai demandé s'il y avait moyen de récupérer le babystep et toujours pas de réponse!1 point

-

et hop ! @Zep57 voilà la configuration pour la TLD3 tout y est avec des paramétrages au top qualité ! Il suffit d'importer la configuration dans le Sclicer Prusa 2.3 Ci-joint le fichier. A vous de jouer ! a+ PrusaSlicer_config_bundle.ini1 point

-

1 point

-

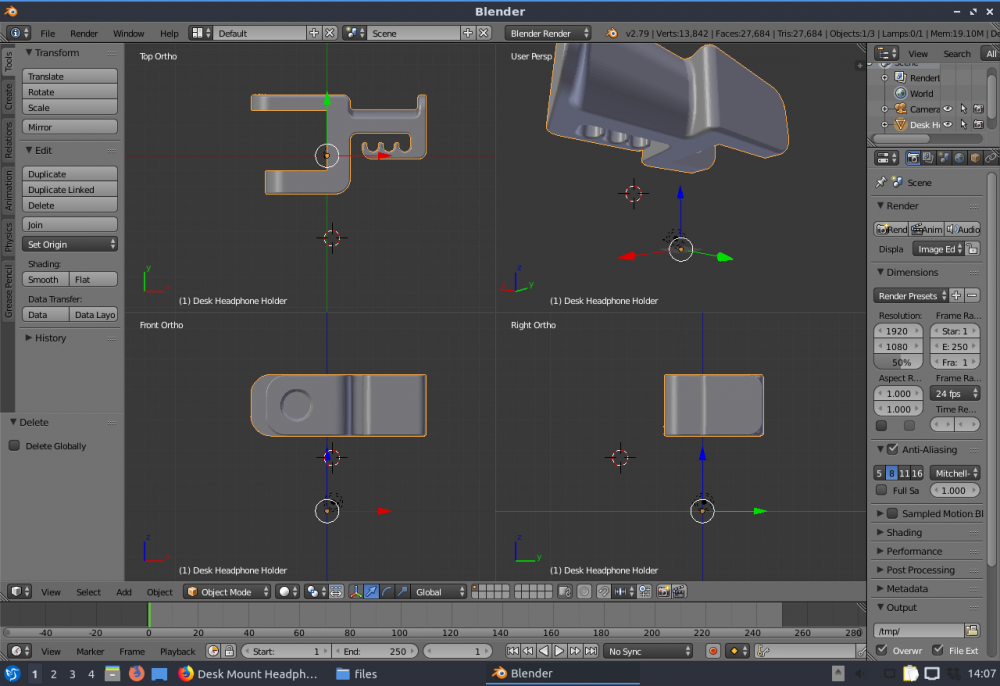

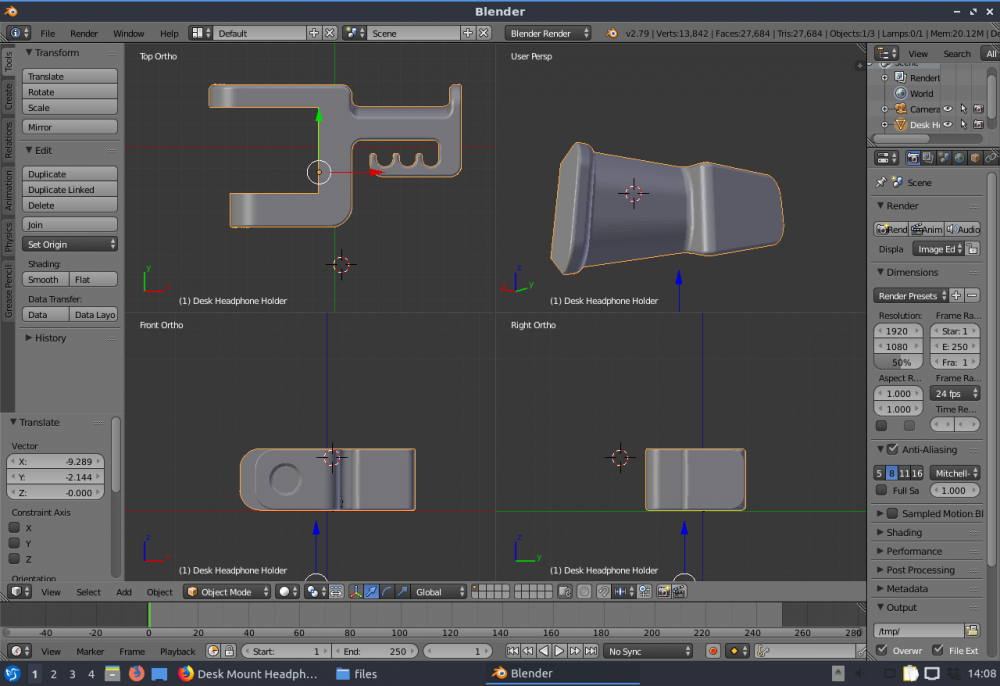

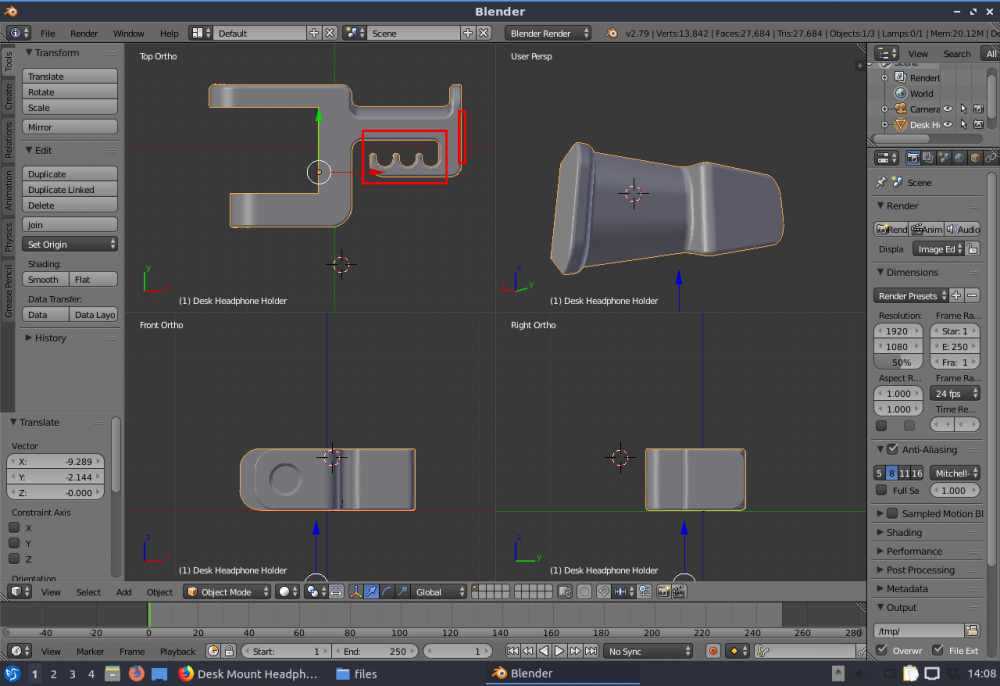

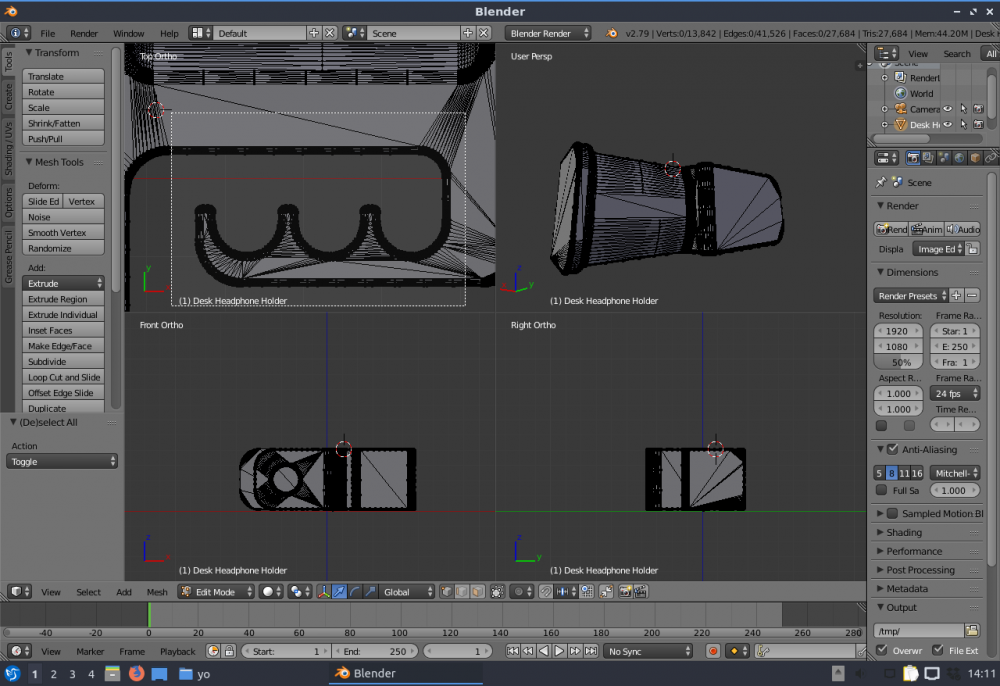

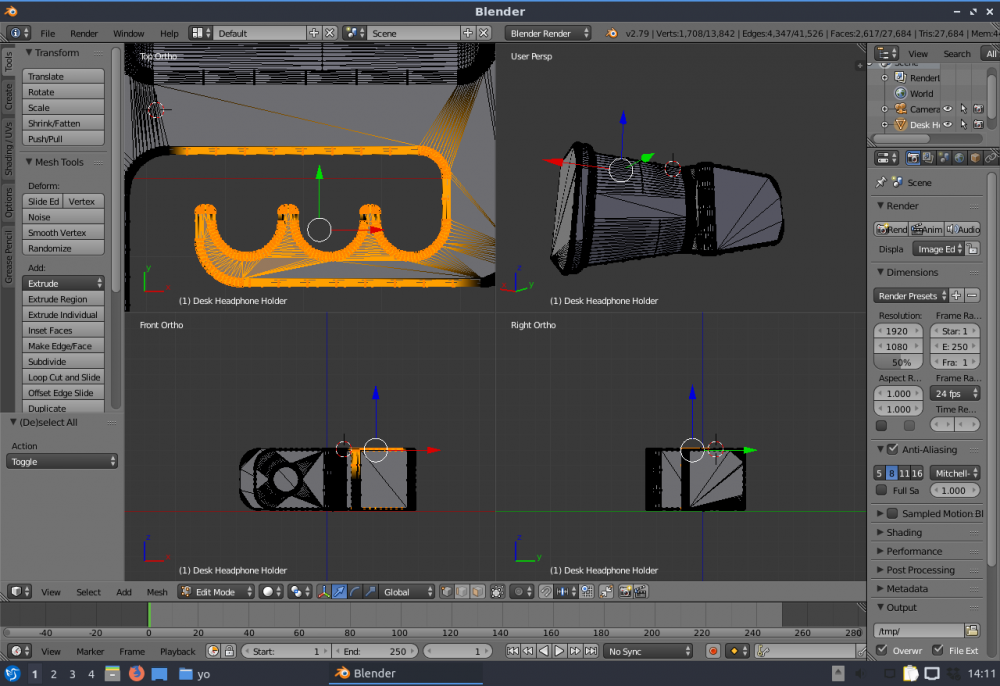

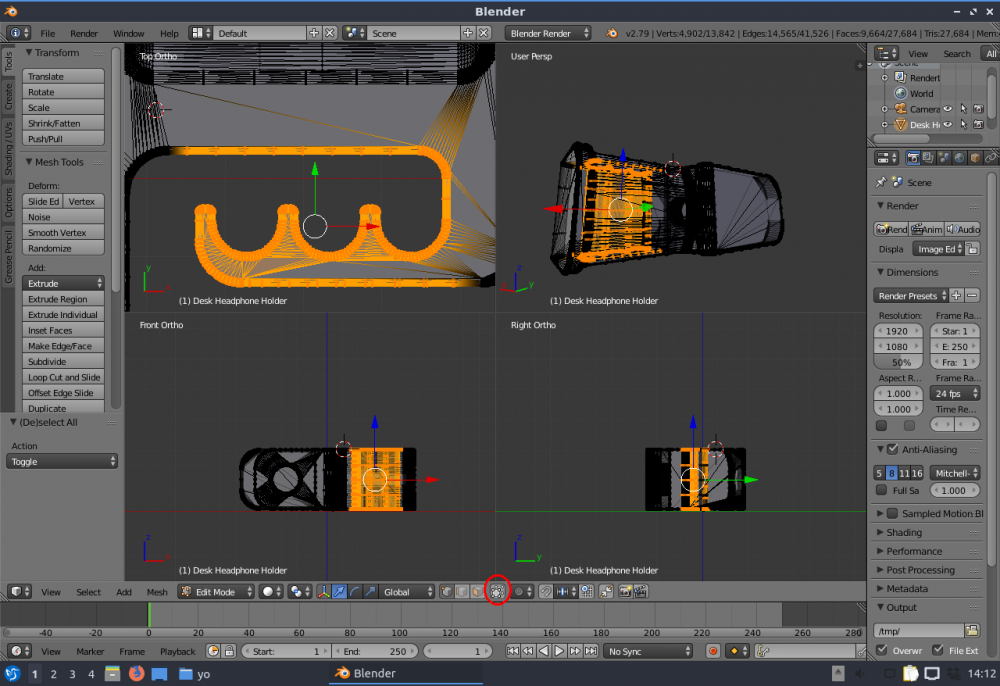

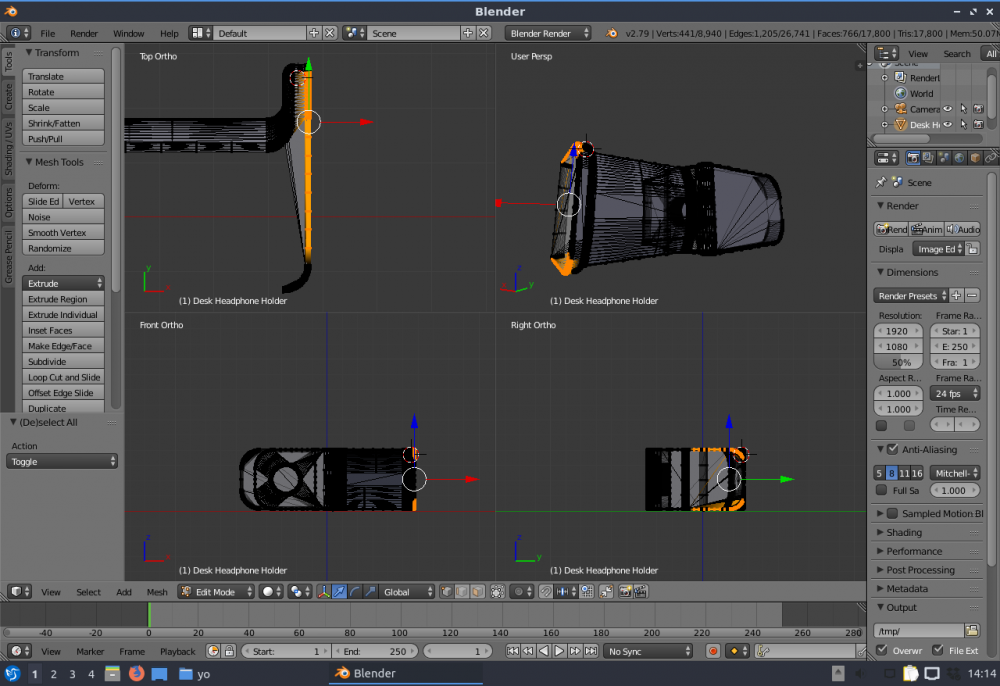

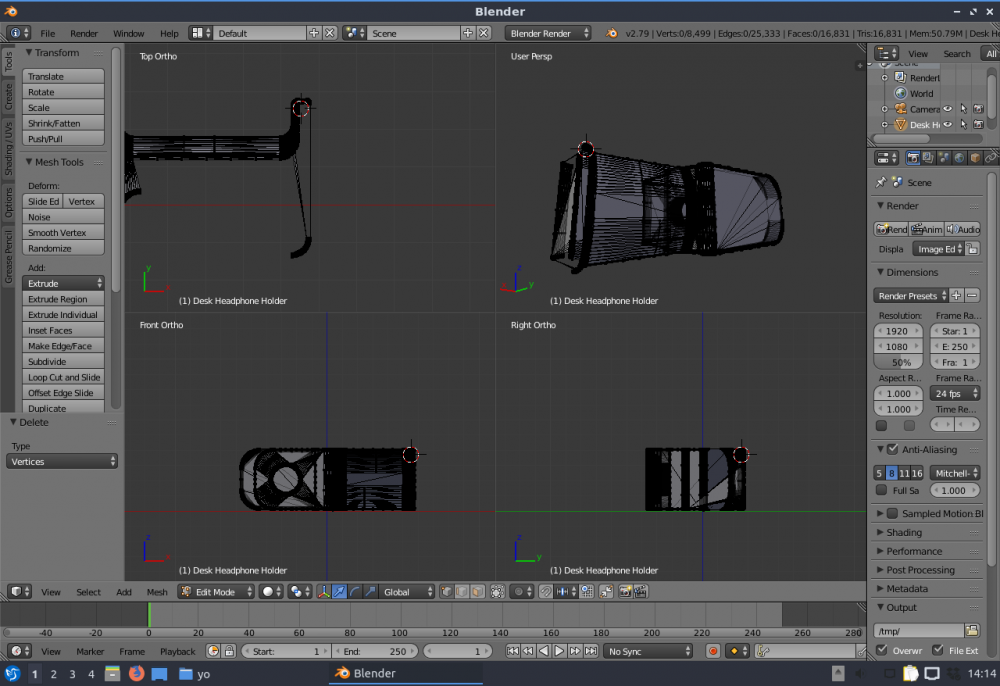

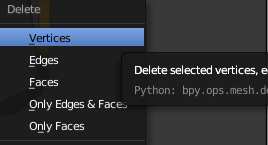

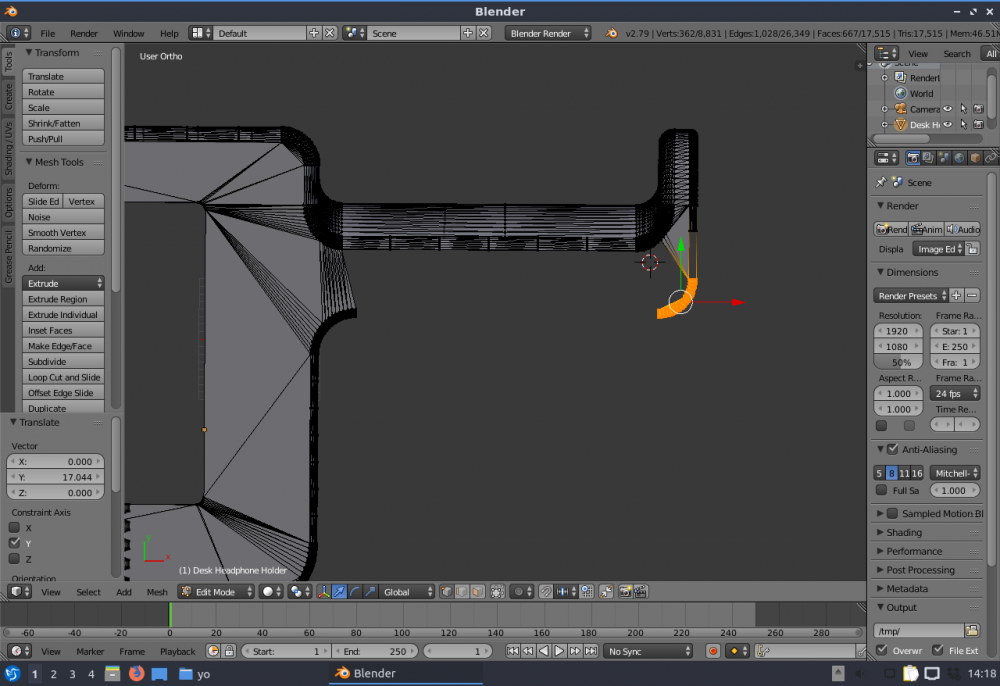

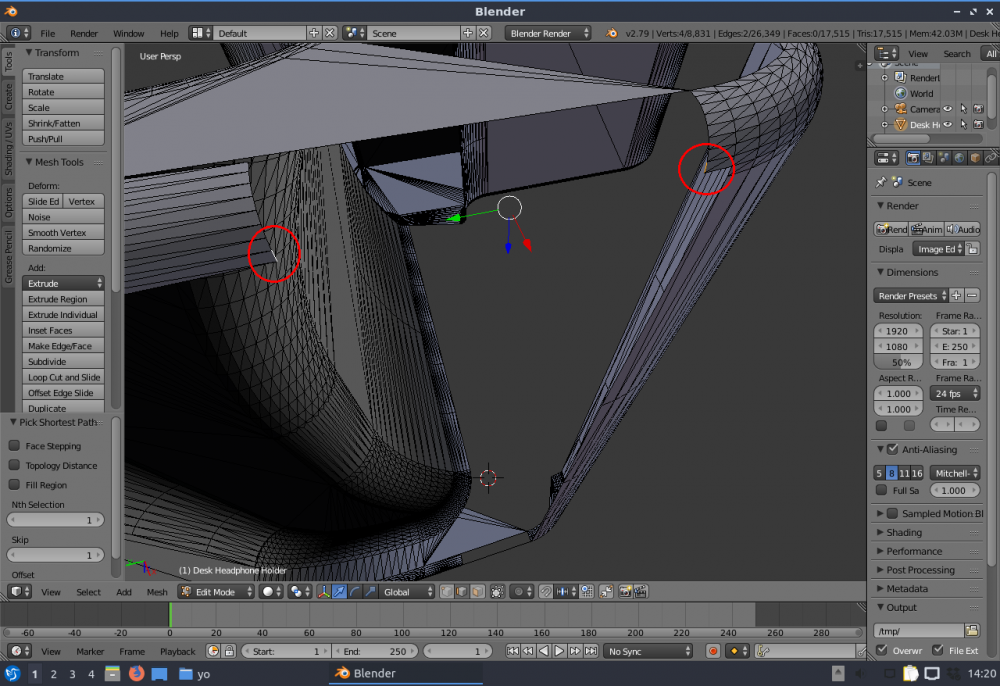

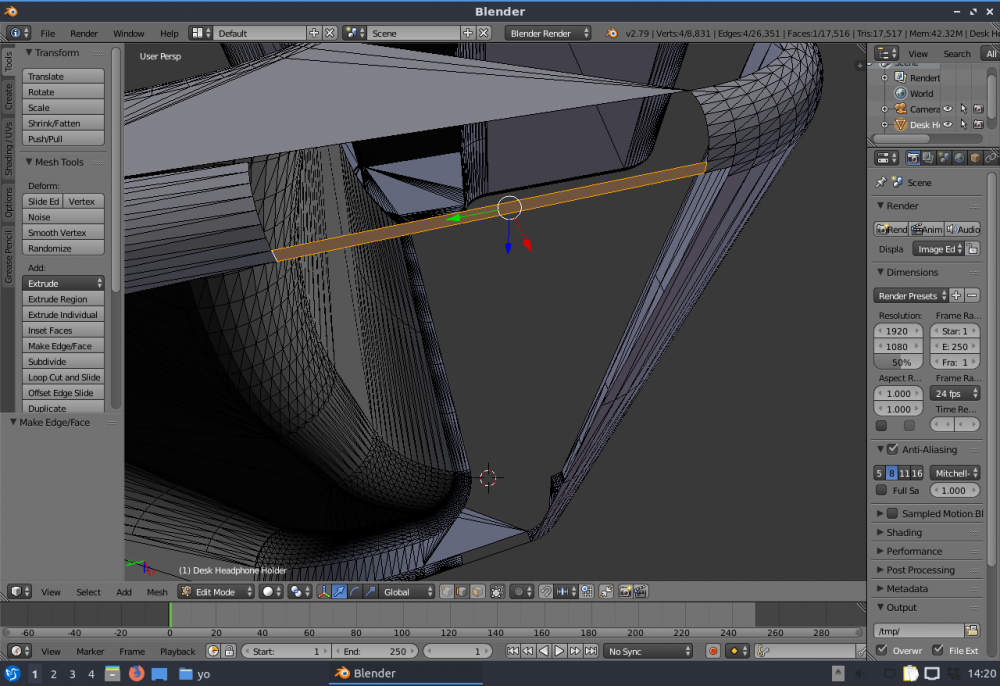

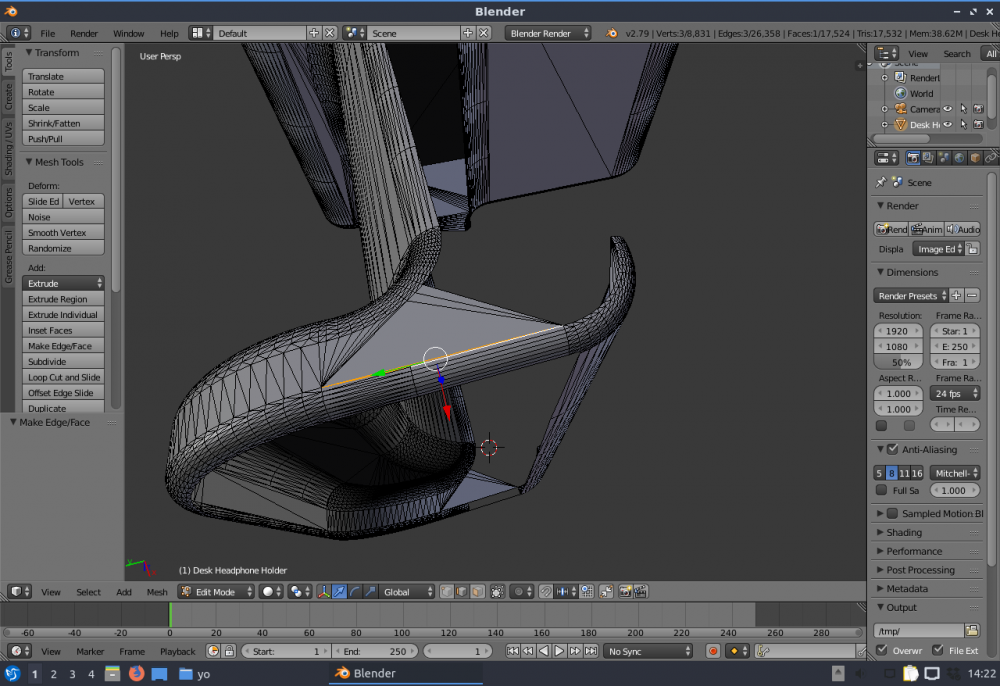

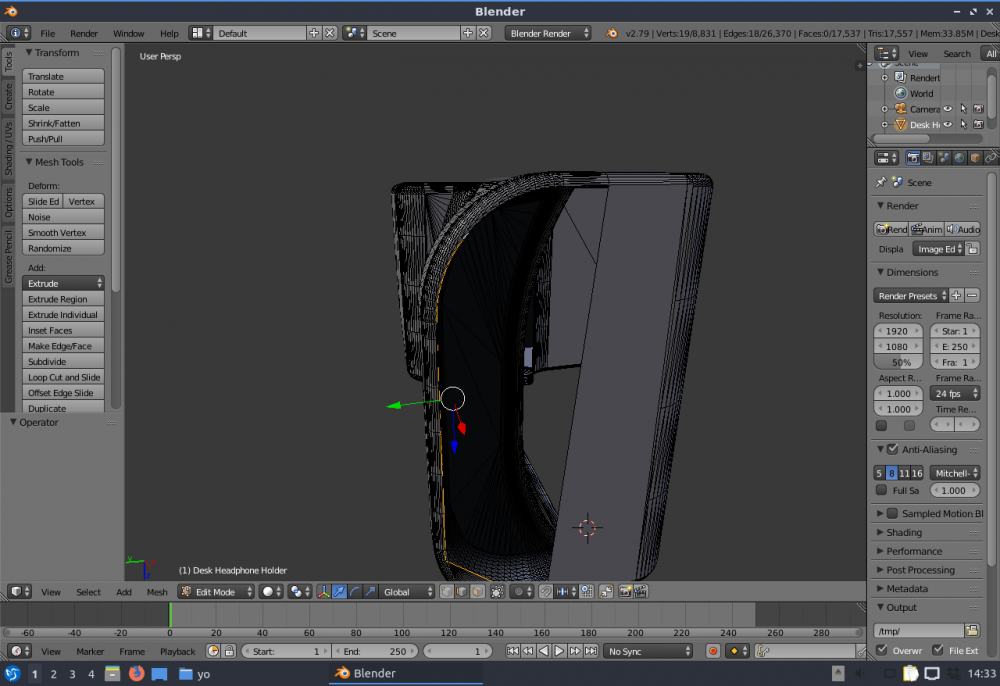

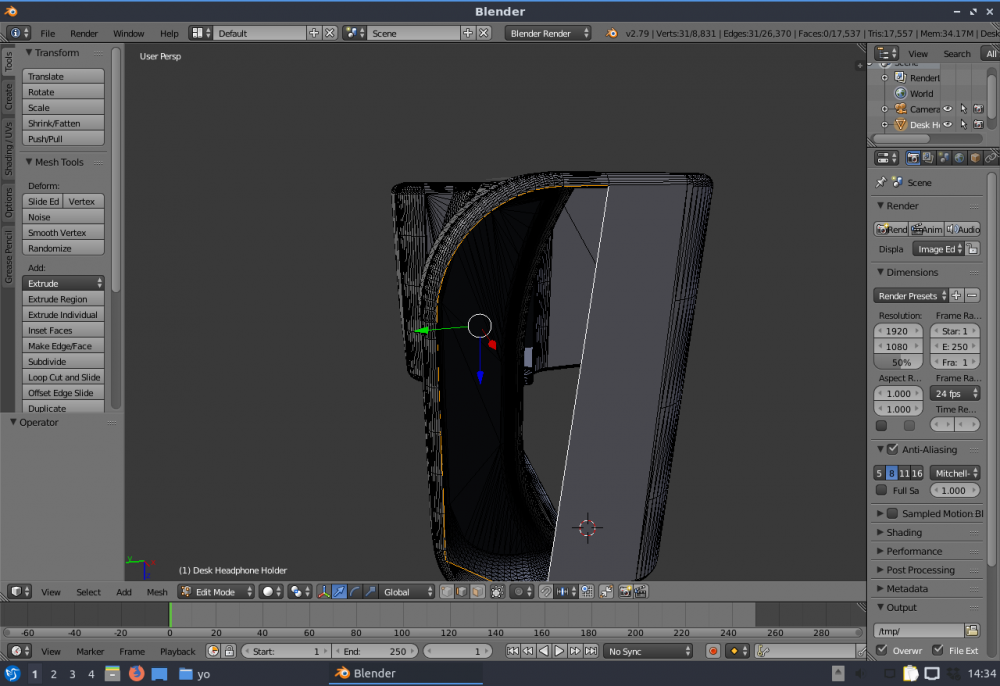

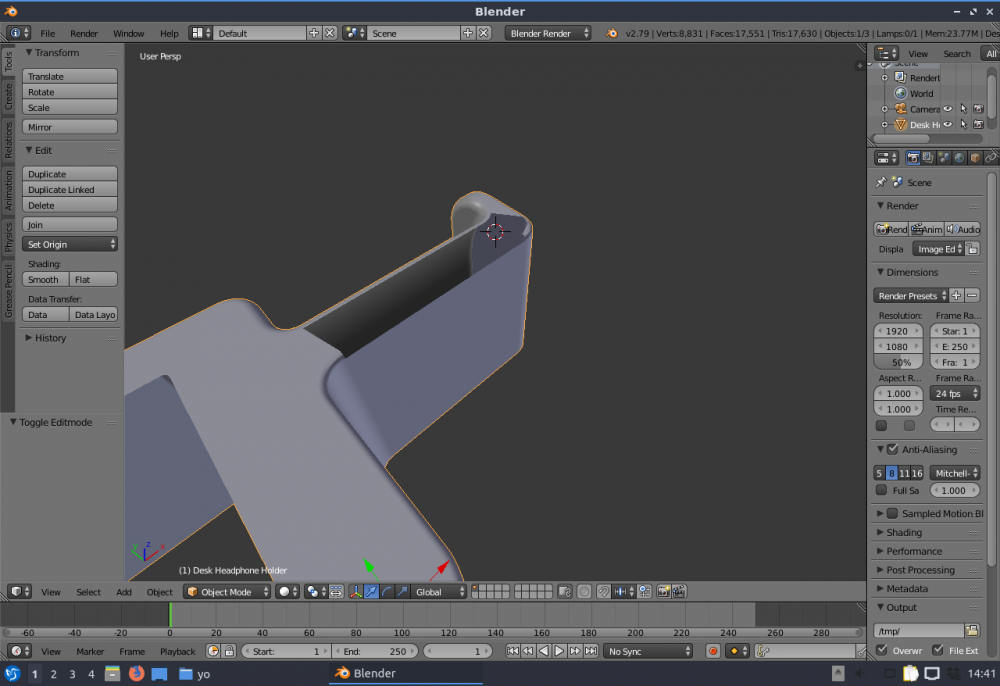

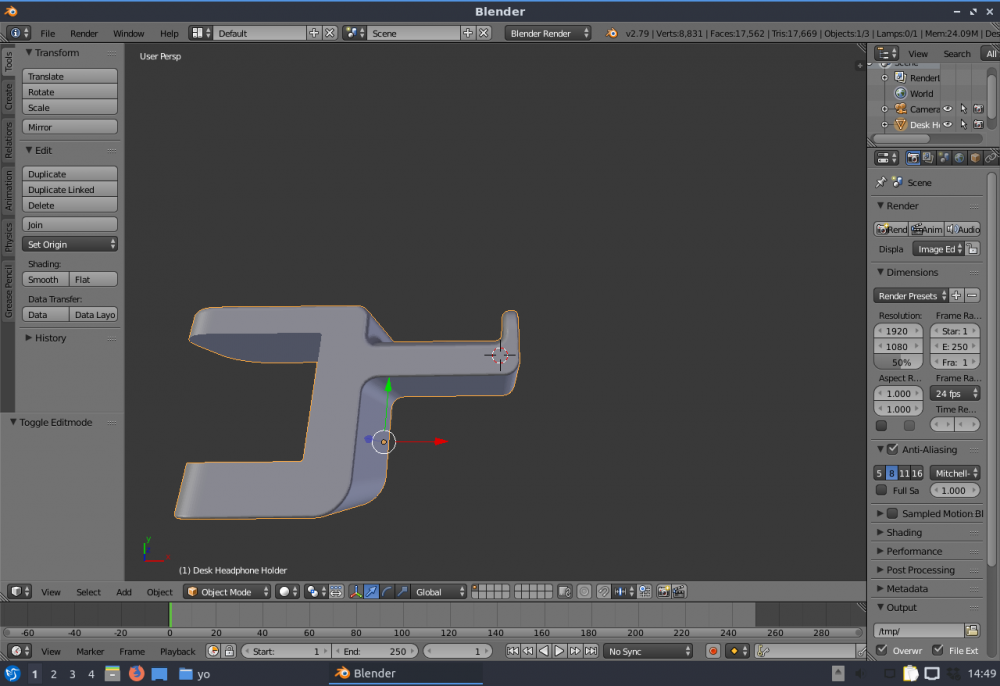

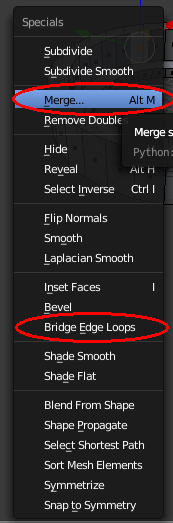

Partie 2 : Supprimer les parties d'une pièce. Je ne vous le cache pas, la théorie prend 5 minutes, la pratique prend quelques dizaines de minutes. Je considère que vous avez assimilé la partie 1 ci dessus. La pièce que l'on va modifier est celle là : https://www.thingiverse.com/thing:2076034 Une fois le STL importé dans Blender, je vous conseille de dézoomer car la pièce n'est pas bien placée. Pour remettre la pièce au bon endroit, faites un clic droit dessus, puis bougez la avec la souris. (pour rappel : touche "x", "y" ou "z" pour autoriser le mouvement sur un seul axe) Si vous vous mettez dans une vue particulière (vue de dessus en haut à gauche), la pièce ne bougera que sur les axes X et Y). Validez le déplacement par un clic gauche ou annulez le par un clic droit. L'opération va consister à supprimer le support de câbles. Avant de commencer à tout supprimer, il faut choisir les parties à supprimer et celles à garder. Comme le montre l'image ci dessous, je vais supprimer les lignes droites et garder la courbure car elle sera moins facile à recréer que les parties droites. Passage en mode "edit" ("TAB"), zoom et sélection de la zone a supprimer via l'outil box touche "b". Il y a un problème, seule la surface a été sélectionnée. J'appuie sur le bouton qui va bien (cercle rouge), je désélectionne tout (touche "a"), outil "box" (touche "b") Un simple appui sur la touche "suppr." puis je choisi "vertices" (qui sont les points qui permettent la création de bords et de faces) Je sélectionne l'autre partie à supprimer. Il reste des morceaux, mais ce n'est pas important. Ce sont des faces qui vont s'adapter au déplacement de l'arrondi. Maintenant, il faut replacer la partie restante. Dans blender, il est possible de changer la vue en passer de vue en perspective à vue plate grâce à la touche "5" du pavé numérique. La méthode à été décrite dans la partie 1 (pour rappel, touche "g" pour déplacer la partie sélectionnée) Une fois la partie en place, il faut reconstruire la pièce et c'est la partie longue. Passage en mode de sélection des bordures. Ensuite, il faut sélectionner 2 bordures (clic droit pour sélectionner, touche SHIFT + clic droit pour sélectionner en gardant la sélection précédente). Attention à ne pas confondre SHIFT + clic droit et CTRL + clic droit qui va sélectionner tous les segments se trouvant entre le segment déjà sélectionné et celui nouvellement sélectionné en passant par le chemin le plus court (ou le plus bizarre)) Un appui sur la touche "f" créera une face. Voici quelques étapes. Pensez à passer du mode "objet" au mode "edition" pour vérifier votre travail. Si il y a un trou, c'est pas bon. Voici la pièce terminée. Pensez à sauvegarder et à exporter le STL pour pouvoir l'imprimer. En regardant l'horloge, on peut voir que ça m'a pris un peu plus de 40 minutes. Je vous incite à vous intéresser aux actions "merge" et "bridge edge loops" dans le menu "specials" accessibles via la touche "w".1 point