Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/06/2021 Dans tous les contenus

-

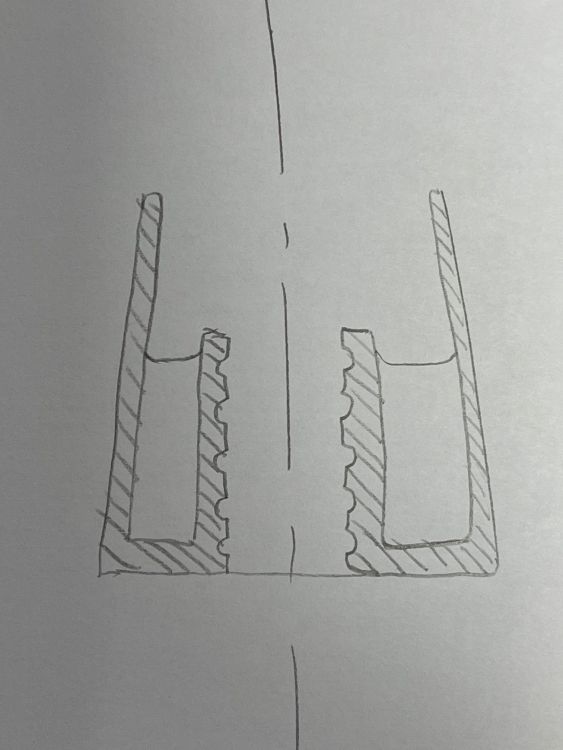

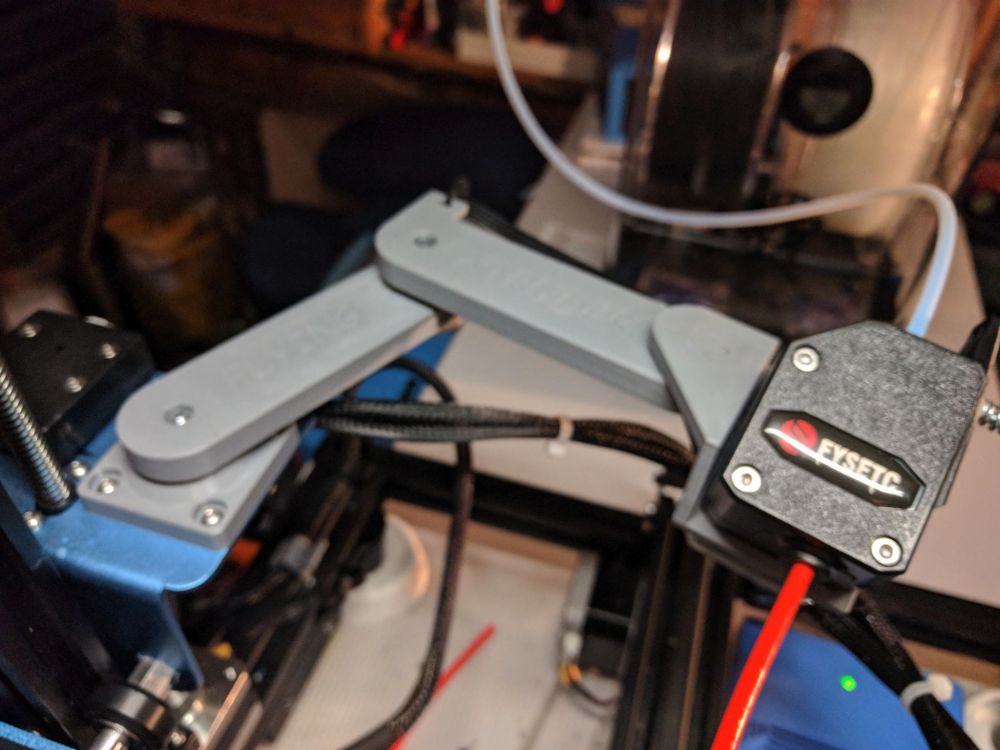

@landaisd Je connaissais la vidéo de Chep (une bonne partie de ses autres vidéos est aussi instructive (en plus elles sont généralement courtes et vont à l'essentiel). Son constat, après ses essais. porte plus sur la qualité du tube PTFE. Le plus important concernant la qualité d'un PTFE est sa glisse interne, c'est d'ailleurs ce que met en avant le fabricant de tube Capricorn (même son bleu «translucide» dont le diamètre interne est de 2mm est meilleur que le PTFE «classique» https://www.captubes.com/specs.html ) Pour l'extrudeur volant, j'en suis satisfait (il faut juste ne pas oublier de mettre les patins de feutre à certains endroits sinon d'étranges bruits se font entendre ). J'ai dû remplacer une fois le bras levier qui supporte l'extrudeur à cause d'une maladresse de ma part lors d'un remplacement / changement de filament : je me suis trop appuyé dessus et il a cassé . Au moins un autre utilisateur, @lion02 sur sa CoreXY a implémenté un système similaire sur sa machine: le gros intérêt, hormis réduire la longueur du PTFE est d'alléger le poids de la tête contrairement à un système direct-drive. En gros on obtient un «semi-direct-drive» ou un «semi-bowden»3 points

-

2 points

-

Avec cette info je l'ai trouvé https://www.thingiverse.com/thing:48124962 points

-

Tu peux nous donner le lien où tu as téléchargé ce fichier? et tu n'as que ce fichier dans le dossier compressé que tu as téléchargé? Déjà je suis étonné que se soit un ".hex", car habituellement c'est ".bin", en suite il doit porté un nom bien défini et tu n'as pas le droit de le renommer sinon ton imprimante ne le prendra pas en compte. @PPAC a ma connaissance Wanhao ne fourni pas de code source.2 points

-

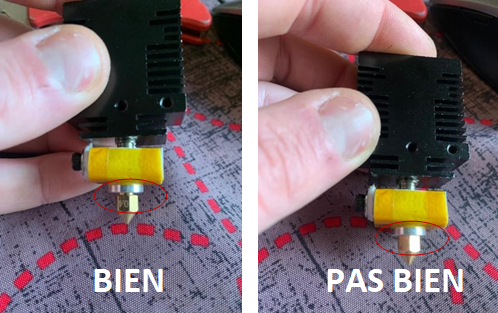

Tout d'abord, je tiens à préciser que ce tuto n'est pas de moi, c'est @SyNop6 qui l'a rédigé. Je précise que je n'ai fait que relire, corriger quelques petits trucs et mis en forme le contenu. Je le remercie donc de m'avoir autorisé à le publier. Pour commencer un petit lexique: Ce tuto est fait à partir d’une hotend de Wanhao D12, le principe reste le même pour la plupart des hotend mais il y aura surement de petites différences d’un modèle à l’autre. Commençons par un petit lexique afin de comprendre de quoi on parle . Je précise juste que ca concerne la tête Wanhao D12 - V2. La V1 n'a pas de tube PTFE à l'intérieur du HeatBreak. Heatbreak, à l’aide d’un ventilateur, permet au filament de rester solide jusqu’au heat bloc "Bloc de chauffe" et donc éviter l’obstruction du tube PTFE par un amas de plastique fondu. Heatbloc, sur celui-ci, viennent se fixer la cartouche chauffante, la sonde de température et la buse. Il permet également de relier le heat-break à la buse. La Buse, c’est par cette dernière que le filament fondu est extrudé: Tube PTFE, c’est ce petit morceau de tube résistant a la chaleur qui guidera le filament a l’intérieur de la hotend, il servira également à l’étanchéité de votre buse ! Il s’agit du même type de tube permettant de guider le filament de l’extrudeur a la tête chauffante. Procédure: Entrons dans le vif du sujet, on peut s’apercevoir rapidement si une hotend est bien ou mal montée en un petit coup d’œil. Sur la photo de gauche, la buse n’est pas en contact avec le heat-bloc, il y a un petit espace de quelques millimètres, ce qui laisse penser que cette dernière est bien en contact avec la fin du tube du heat-break. A droite, ce n’est pas le cas, il se peut qu’il y ait un espace et le plus petit soit-il, c’est un risque de fuite, pas cool ! Pour régler l’écart, il suffit de serrer le heat bloc d’un tour, cela sera suffisant pour générer ce petit espace, permettant de s’assurer que buse et tube soit bien en contact. En plus ca permet de redonner un coup de serrage à chaud. Le tube PTFE dans la hotend ! Comme dit plus haut, ce dernier à pour vocation d’assurer l’étanchéité de la buse. Il faut que celui-ci soit contraint d’un coté par la buse et de l’autre par la base du Y. De cette manière il s’écrasera parfaitement sur la buse et l’étanchéité sera parfaite. Attention tout de même, il faut que la découpe soit nette et bien droite, car si le contact n’est pas parfait avec la buse, c’est la fuite assurée ! Lors de la découpe de ce dernier, laissez-le dépasser du heat break d’un petit millimètre. Si vous regardez bien le petit morceau de ptfe d'origine, vous remarquerez que du coté où rentre le filament, l'entrée de ce tube est évasé pour faciliter l'introduction du filament. J'utiles un forêt de grande taille que je tourne doucement à la main pour chanfreiner ce tube. Ici on voit la différence de longueur de tube, a gauche celui que j’ai préparé, a droite celui qui était dans la hotend a réception, la différence est infime, c’est justement cela qui va faire LA différence ! Principes de montage illustrés : La buse en contact avec le tube PTFE / La buse en contact avec le heat break Le tout en pression lors du remontage assurera l’étanchéité de la chose, et vous évitera les problèmes de buse bouchée et de fuite bien sûr ! Une fois le tout remonté, mettre en température et resserrer très légèrement la buse sur le heat bloc car en chauffant les métaux se dilatent. Se montage s’applique aux hotends de type Bowden, c’est-à-dire qui sont alimentées à l’aide d’un extrudeur qui pousse le filament dans un tube PTFE, je ne saurais dire si le principe est le même pour les montages Direct drive. Autre chose, cette hotend n’ayant jamais vu de filament car je l’ai reçu neuve ce matin, j’ai effectué toutes les manipulations à froid mais dans le cas d’une hotend ayant déjà servi, il faudra la faire monter en température avant de tout desserrer afin de faire fondre le filament présent dans le montage. Un bon nettoyage sera de mise pour un remontage propre ! En espérant que ce petit tuto sera utile a certain !1 point

-

Le nettoyage et le réglage du plateau par Titi78 Comme je suis sympa (si si c'est vrai!), voici comment je procède sur ma cr10-s avec un plateau en verre ou un plateau en verre avec un revêtement bleu collé dessus : Je nettoie le plateau avec UNE ÉPONGE PROPRE et de l'eau tiède avec un petit peu de liquide vaisselle sans en mettre partout (sinon ça va être ma fête). Je rince de la même manière et toujours avec UNE ÉPONGE PROPRE. J'essuie avec un chiffon propre et non pelucheux. Je remet le plateau sur la machine (car pour le nettoyer c'est plus pratique dans la cuisine) Je met en chauffe le plateau et la buse à température d'impression (buse montée assez haut pour ne pas toucher le plateau). Je nettoie le plateau avec un petit coup de vinaigre blanc et un chiffon propre et non pelucheux (ou alcool isopro trucbidul que je n'ai pas mais que d'autres utilisent car ils n'aiment pas l'odeur du vinaigre comme @fran6p ) J'attends 10 à 15 minutes que ce soit chaud et stabilisé pour la dilatation. Je prend une cale ( jeu de cale de réglage, morceau de métal rectifié, ou tout simplement un foret de ma perceuse ) Je prend mon pied (à coulisse numérique car il ne faut pas penser à autre chose en voyant le mot pied) Je mesure avec le pied à coulisse le diamètre de la queue (du foret bien sûr ). Cette cote sera ma valeur d’épaisseur cale étalon. Je fais un Home puis je monte le Z de la valeur de cette cale étalon . Je fais un Disable stepper pour pouvoir déplacer manuellement la tête au dessus des 4 molettes de réglage plateau Je règle mon plateau en utilisant les molettes pour que la buse vienne affleurer le plus précisément possible ma cale étalon (là on cherche le centième en jouant à trop haut trop bas) en repassant plusieurs fois sous les 4 molettes jusqu'à ne plus avoir besoin de régler les molettes. Je re nettoie le plateau sans appuyer dessus ni y mettre les doigts avec un chiffon propre et non pelucheux et du vinaigre blanc pour enlever le gras des doigts Voilà le plateau est réglé tip top et prêt pour lancer l'impression (qui commencera par un home et ramènera la buse à Z zéro donc sur le plateau. Pensez à mettre un petit j'aime ou merci avec l'icone en bas a droite : je sais maintenant y'a encore plus d’icônes .... et si en plus @fran6p pouvais épingler le sujet dans les tutos ce serais top !1 point

-

Salut a tous! Je suis en train de creer (plutot finalisé) une Open RC touring traction. le châssis général est en PLA carbone : ca pas de problème, j'en imprime des kilos d'affiler sans problème! par contre c'est pour la suspension que j'ai un problème. celle ci est imprimer en nylon carbone, que j'arrive a imprimer a peu pres facilement, mais je trouve mes derniere pieces cassante. j'ai un deshydrateur pour mon fil, et je l'y passe régulièrement. bref je voulais savoir si le nylon est cassant de base, ou s'il faut concevoir en integrant des zone souple je vous donne le liens vers thingiverse https://www.thingiverse.com/thing:4700716 Merci a vous1 point

-

Bonjours à tous ! Je me présente moi c'est Tool et je possède une Ender 3 pro avec laquelle j'imprime des figurines, que je peint au pinceau ou à l'aérographe. j'ai un compte insta (@tool_atelier) ou je poste mes photos, n'hésiter pas a faire un tour et poser des questions voici quelques exemples de mes créations.1 point

-

C'est plutôt pas mal tout ça . Mis a part un petit réglage du plateau. Desserre un poil la poil en arrière gauche (pour remonter le lit). Pour le lit magnétique, je n'ai pas trop d'idée sur comme le remettre d'équerre. Le mettre au four serait une assez mauvaise idée. Après quitte à la changer, autant passer à un plateau en verre. Tenu avec 3 pinces bulldog, ça marche assez bien. Et puis c'est quasiment le même prix que le lit magnétique : Au pif + de la 3DLac histoire de ne pas avoir de soucis d'adhérence. AMHA tu peux déjà tester une vrai pièce. La première couche ne va pas être parfaite, mais avec un peu de chance pour une petite pièce ça devrait le faire.1 point

-

Merci beaucoup pour ton aide; je commençais à saturer, sans toi je n y serais pas arrivé J ai encore du boulot pour configuer le BL touch Bonne soirée1 point

-

Un mec à laissé traîner sa Tesla dans le coin, j'ai envoyé un gars faire l'aller retour avec. C'est de l'alcool isopropylique à 99.9% comme recommandé sur le forum. J'avais déjà nettoyé le plateau hier soir avant et après chaque impression. C'est vrai que là j'ai pas nettoyé (je me suis dit que c'était bon). Eh bah, essayons Si tu veux il y a un studio vue sur Terre pas très cher à coté de ma cellule, un peu étroite mais c'est la chaleur humaine qui compte^^ Alors: Essai avec 0.25 de hauteur de couche initiale Et avec 0.2 (Bon j'ai compris, 0.2 c'est trop peu) Et j'ai bien nettoyé avant et après chaque tentatives1 point

-

Si c'est trop serré pour le stl tu peux tenter un petit facteur d'échelle1 point

-

1 point

-

Bon promis normalement j’arrête de vous embêter Avant que j'ai pu filmer la vidéo sur le cube de test j'ai reçu un mail directement d'Artillery (a qui j'avais envoyé un mail en même temps que je vous avais écrit) et ils ont décidé de m'envoyer un nouveau plateau sans que je demande rien. Je viens de finir ma première impression avec le nouveau et la pièce est parfaite. Je vais continuer d'imprimer en faisant bien attention de bien nettoyé et jamais posé mes doigts dessus en espérant que ça ne se reproduise pas. Merci encore à vous tous d'avoir pris le temps de m'aiguiller et de m'expliquer pleins de trucs !1 point

-

eureka j'ai trouvé il suffit d'enlever générer les support et la sa fonctionne merci pour votre soutien et compréhension je debute1 point

-

j'ai les mêmes interrogations. C'est pour ça que je t'encourage à faire ton projet d'extrudeur qui se balade en Z. je serais le premier fan edit : prévoir dans ton projet, les deux extrudeurs, pour le dual color1 point

-

je en suis pas chez moi, mais de mémoire, les liens des pièces stl sont le fichier config.h (en commentaires)1 point

-

Pourquoi tu n'as pas mis directement le lien ici, tu veux me faire bosser c'est ca? [EDIT] Bon j'ai cherché mais je ne l'ai quand même pas trouvé ton support touchmi pour d12!1 point

-

Salut, Les supports que tu as placés ne reposent pas sur le plateau. Il faut que tu vérifies que dans les paramètres d'impression --> Supports --> Générer les supports --> Positionnement des supports --> Partout est sélectionné. Pour vérifier, il faut que que tu coches Générer les supports, ensuite après la vérification tu désactives pour pouvoir activer la customisation des supports.1 point

-

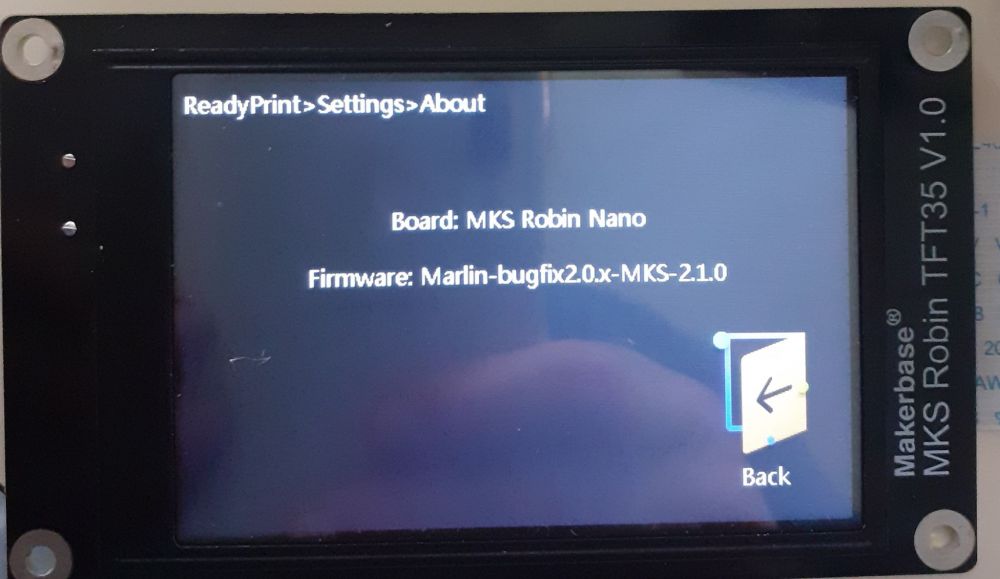

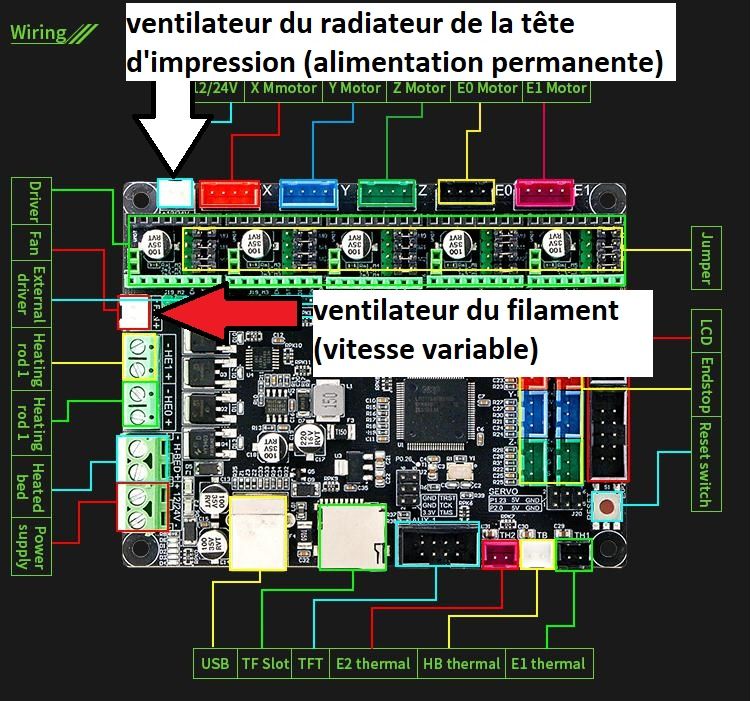

Salutation ! Pas simple de dé-compiler un .hex pour en déduire les fichiers Configuration.h et Configuration_Adv.h c-a-d https://marlinfw.org/docs/configuration/configuration.html ... Tu n'aurai pas les sources pour nous trouver ces deux fichiers ? C-a-d ... Comment teste tu ? via un câble USB avec un programme comme Pronterface https://www.pronterface.com/ ou Repetier Host https://www.repetier.com/download-now/ , avec la commande g-code M119 ( https://marlinfw.org/docs/gcode/M119.html ) pour avoir le statue des capteurs de fin de courses et capteur de fin de filament ? A tu fait un tour dans les menus de l’écran de l'imprimante, il y a peut être une entrée pour activer/désactiver le capteur de fin de filament ... Et donc tu a branché toi même se capteur ? si oui, tu a peut être mal choisie ou inversé le connecteur sur la carte ?1 point

-

1 point

-

Salut Elle me plait bien cette idée et le raccord prendra moins de place. Par contre je m’interroge sur le flux d'air et si les copeaux ne risquent pas de s'accumuler dans la partie creuse. Je vas essayer de modéliser ça @Axel pour les photos je vais devoir attendre qu'il pleuve sinon @divers va encore se vexer... @+ JC1 point

-

Alors je reprend tes douze propositions: - Le Formfutura Premium PLA en 1kg ou en 2,3kg - tu peux en éliminer un des deux, il n'y a que le poids qui change. - Le Formfutura Volcano PLA résiste mieux à la température, est-ce ton besoin ? - Le Formfutura tough PLA est plus résistant au choc, est ta préoccupation principale ? - etc. etc. Donc pour résumer, il suffit que tu ailles voir les différentes fiches techniques pour comparer les références que tu indiques et tu pourras faire un choix judicieux suivant tes besoins (cela devrait te prendre que quelques minutes).1 point

-

1 point

-

1 point

-

Il y a les fichiers pour le support touchMI sur thingivers. Cfr lien dans le firmware Molise1 point

-

Bizarre . Une règle non écrite et plutôt empirique permet de trouver à peu près la distance max de rétraction quand on est en bowden (à affiner ensuite). Elle est liée à la longueur du tube PTFE : D'ailleurs quand j'ai mis mon extrudeur en «mode volant» sur ma CR10-V2, le PTFE ne faisant plus que 200mm (originellement de 500mm), ma distance de rétraction est passée de 5,8mm @ 30mm/s à 2,9mm @ 30mm/s. Pour le voir en action >>> ici <<<1 point

-

1 point

-

1 point

-

Salutation ! Ha oui pas cool comme début ... A tu un multimètres ? si oui peut être tester la tension de sortie pour la cartouche chauffante sur le port de la carte mère voir aussi la continuité de ses cablages ...? Pour l'ancienne tête : tester l'ancienne thermistance Aussi bien vérifier que la sonde thermique se trouve bien dans son emplacement (bien dans le cœur du bloc de chauffe) et qu'il n'y a pas un ventilateur qui souffle directement dessus.1 point

-

Salut @Yo', Perso je ne vois pas le rapport entre l'offset machine et les dimensions de la pièce. Décaler le référentiel machine n'a aucune incidence sur les dimensions de la pièce , non?1 point

-

La rétractation du plastique en changeant d'état (qui n'a rien de proportionnel à la longueur d'un coté à partir du moment où une partie est déjà solidifiée avant que tu n'arrives au virage) c'est sûrement la raison de ces écarts. Si tu imprimes dix fois moins vite, je parie que tu améliores les dimensions, je me trompe ? Si l'hypothèse de la rétractation se confirme, tu auras de meilleurs résultats mais ce ne sera de toutes façons pas parfait. Si tu essayes n'hésite pas à donner le résultat, ça m'intéresse1 point

-

je refait un test , avec du nylon qui a secher 72heures j'vous tiens au jus!1 point

-

Bonjour, - Non, j'ai déjà rencontré ce problème (à 2 reprises) et j'avais beau suivre la procédure que tu décris (et qui est exacte au demeurant), mais rien n'y faisait. C'est en restaurant les paramètres par défaut (je ne parle pas d'une réinitialisation) que j'ai pu résoudre ce problème. - J'avais la tête qui était à 4 ou 5 millimètres au dessus de la valeur normale. Personnellement, j'ai -2.1 mm d'écart et là j'avais dans les -7 mm et impossible de régler ça par la procédure que donnes et comme je dis : elle est exacte, puisque je l'ai déjà utilisé. Mais, dans ces 2 cas, c'est en essayant tout que j'ai fini par trouver qu'il fallait mettre les paramètres par défaut à partir de l'écran. A+0 points