Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/09/2021 Dans tous les contenus

-

4 points

-

Déroulement de la fabrication d'une imprimante: - Recherche et choix du type et de la structure (Forte exaltation, impression d'être intelligent et capable de tout) - Réalisation de la partie mécanique (à part quelques petits soucis, l'exaltation est toujours présente et les sensations de supériorité sont encore palpables) - Réalisation de la partie électronique (les problèmes de références et compatibilités de produits agacent et entament la ferveur initiale, mais on y croit toujours) - Première mise sous tension (le moment de gloire est proche, le but est presque atteint, une petite érection peut même subvenir, mais après quelques minutes d'impression les problèmes de qualité apparaissent sans que l'on en comprenne les causes) - Appel à l'aide sur le forum avec des réponses diverses et parfois contradictoires, changement de la version du soft (il faut se remotiver et étrangement le temps commence à manquer pour s'occuper de la bécane) - Remise en cause de certains composants, dépenses non prévues et délais d'appro à rallonge (au point ou vous en êtes, il faut la finir cette machine, allez courage, on y retourne) - Enfin, la bécane fonctionne, enfin fonctionne moyennement, pas comme on l'espérait (c'est assez décevant et au final vous n'avez pas gagné grand chose par rapport à une machine toute faite qui tournerait depuis des mois) - Achat d'une nouvelle bécane, mais vous gardez la votre dont vous êtes fier (enfin fier pour les amis et la famille) Évidement il y a des exceptions mais j'en connais très peu. Si vous voulez réaliser votre propre bécane choisissez l'option Kit comme par exemple les Voron, vous aurez plus de chance d'aller au bout et d'être satisfait.3 points

-

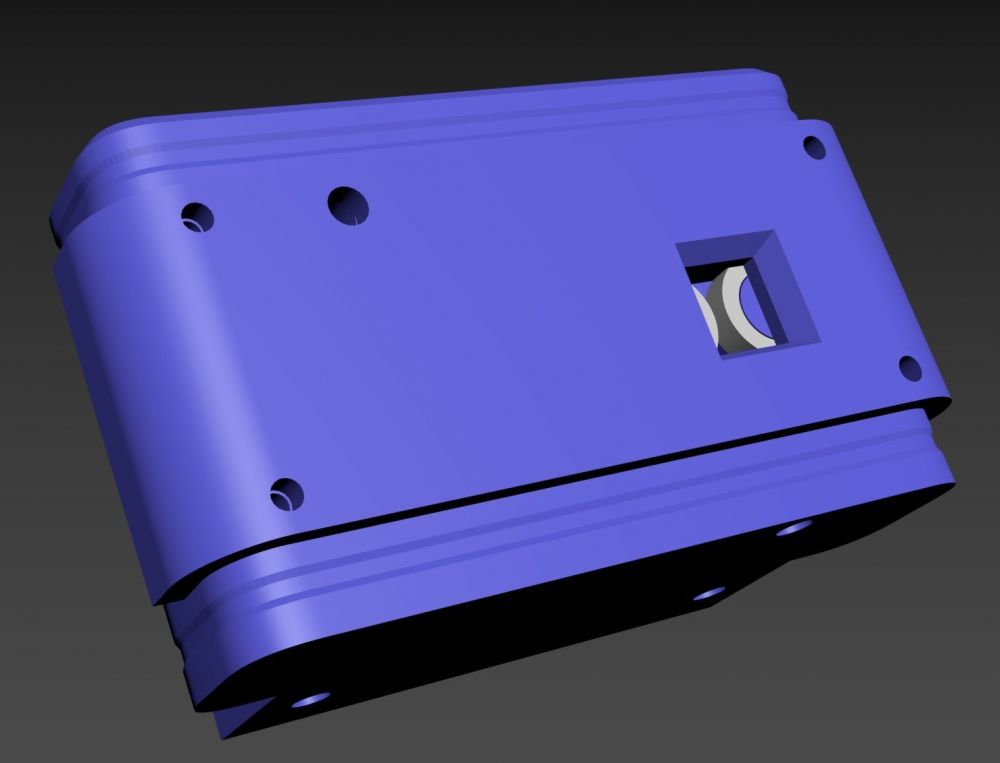

bonjour avec pas mal de recup de mon hyper que j ai passé en x et y rail . j ai modélisé tout ensemble et une nouvelle hotend avec systeme piezo maison . j ai récupéré les arbres x et y en 10 et modélisé de nouvelles pièces ds la logique prusa . pour finir j ai pris la peine de refaire une nouvelle tete avec mon nouveau system piezo et un fin de filament optique déporté maison aussi. me restera plus tard a rajouter du rail en y pour finalisé ensemble . Caractéristique machine : dual engine x y z ,sensorless x et y , duet wifi , piezo , capteur de fin de filament, dd orbiter.1 point

-

Merci beaucoup, je test et reviens pour informer des résultats Tu es ok ! Voici la config pour ceux qui cherche ... ( ender 3 , cheetah 1.2a, bltouch 3.1 ) [bltouch] sensor_pin: ^PA15 control_pin: PA0 x_offset: -43.0 y_offset: -8.0 z_offset: 1.65 [safe_z_home] home_xy_position: 117.5,117.5 # Change coordinates to the center of your print bed z_hop: 10 # Move up 10mm z_hop_speed: 5 speed: 120 [bed_mesh] speed: 80 horizontal_move_z: 5 mesh_min: 18,18 mesh_max: 175,202 probe_count: 5,5 algorithm: bicubic [screws_tilt_adjust] screw1: 74,47 screw1_name: front left screw screw2: 245, 47 screw2_name: front right screw screw3: 245, 217 screw3_name: rear right screw screw4: 74,217 screw4_name: rear left screw screw_thread: CW-M4 [gcode_macro G29] gcode: BED_MESH_PROFILE load=default1 point

-

Alors les avantages : Heatbreak bi-metal -> meilleure conductivité thermique, plus de problème avec le PTFE qui ne monte plus en température, possibilité d'imprimer des filaments à 300 °C +, et également moins de rétraction donc diminution du temps d'impression (je suis à 1.5 mm avec 30 mm/s, contre 2.5 mm et 40 mm/s avec la tête d'origine) Ventilateur axial Sunon + le système de ventilation -> meilleur refroidissement du heatbreak, reprend le point ci-dessus pour le PTFE Ventilateur blower 5015 + guide maison -> bien meilleur ventilation, il suffit de voir les ponts sur ce post au-dessus sans aucun supports (80% de ventilation), alors que tu ne fait pas ça avec le 4010 d'origine avec 100% de ventilation Extrudeur clone BMG -> entraînement du filament par deux galets, guidage du filament sans aucun espace pour TPU, et surtout entraînement du filament très fluide, et réglage possible facile de la pression du filament (ce qui n'est pas le cas sur la tête d'origine) Moteur pancake -> réduction du poids de plus de 150 g de mémoire (perte de couple mais amplement suffisant), entraînement du filament sur la bobine très fluide (je m'explique, avec l'extrudeur moteur d'origine, le fil monte en tension, puis la bobine se déroule d'un coup de plusieurs dizaine de cm, avec celui-là, la bobine déroule du filament de quelques cm par quelques centimètre) Tête clonée E3dv6 -> bien meilleure qualité que celle d'origine Déports de la carte VGA -> plus de câble qui gêne, c'est clairement plus propre Guidage par chaine câble -> la vidéo parle d'elle même Nouvelle sonde, permets d'atteindre les 300 °C avec une toute petite modification firmware Le poids de la tête est divisé par deux, donc beaucoup moins d'inertie (Ec = 0.5 * m * v², soit si je divise la masse par 2 je divise l'énergie cinétique par 2, ou bien en conservant l’énergie cinétique générée par le déplacement de la tête d'origine avec mes réglages, je peux donc augmenter la vitesse par racine carré de 2, soit 1.41 * v soit 50% plus rapide avec ma modification) -> augmentation des accélérations et des vitesses pour la même qualité (je devrais pouvoir atteindre 150 mm/s sans soucis de qualité) Enfin, le fait d'avoir modéliser entièrement la tête me permet d'injecter des Led bien plus facilement que sur la tête d'origine Voilà globalement ce que je trouve de mieux. Et je rajouterai que la tête se démonte assez facilement en cas de bouchage (ce qui ne m'est quasiment jamais arrivé avec la tête Tenlog, et jamais pour le moment avec la nouvelle tête).1 point

-

Pour la spatule, j'ai pris celle la, les petits modèles. https://www.amazon.fr/gp/product/B077NTZ4DN/ref=ppx_yo_dt_b_asin_title_o06_s01?ie=UTF8&psc=1 Pour le nettoyage du fep, j'utilise aussi de l'iso (même si c'est pas souvent) mais je n'utilise pas d'essuie tout, je préfère les cotons démaquillants qui ne marque pas le fep (d'ailleurs c'est la première fois que j'achetait ces trucs, j'en avais jamais eu besoin avant...), j'avais vu un "tuto" d'un gars qui mettait son bac avec le fep dans le wash and cure pour le nettoyer, perso j'ai pas osée, je suis pas persuadée que le fep apprécie la manip... Pour le bed magnétique j'en ai pas et je compte pas en mettre donc je vais pas pouvoir d'aider.1 point

-

Scotch, très mauvaise idée, comme déjà dit plus haut. Il n'a pas l’élasticité du fep et risque de faire fuir la résine et c'est ton écran qui va prendre. Pour le nettoyage du fep, sans contestation possible, le plus efficace, c'est celui qui est intégré dans la machine. Si il ne l'est pas, c'est très facile de le faire soit même. Il consiste en l'allumage total de l'écran pendant 20/30 secondes. Le principe, c'est de lancer ce programme sans le plateau. Ca polymérise la résine au fond de ton bac en une fine couche facile à enlever, et ca enlève par la même occasion tous les résidus. A faire après chaque impression raté. Et le tout, sans le moindre risque d'abimer le fep. Pour décrocher cette pélicule, il faut y mettre quelque chose de plat dans le bac (avant la procédure), sur un bord ou un angle, de préférence, une pièce de résine ratée par exemple et une fois fini, il n'y a qu'à tirer dessus pour décoller la pellicule.1 point

-

Voilà tout est rentré dans l'ordre : plus de fuite après avoir resserré la buse à chaud. Pour le nettoyage des pièces, le décapeur n'avait pas tout enlevé. Un petit séjour dans le dichlorométhane a bien dissous les crasses (ça va tremper plusieurs jours...). Merci à la communauté1 point

-

J'utilise jamais la spatule plastique sur le fep (trop peur de l'esquinter), elle me sert à décoller les impressions du plateau, les quelques impressions qui sont resté au fond du bac, je les ai retirer avec une spatule en silicone (ceux de cuisine) sans rien démonter, j'ai vidé et nettoyée le bac et le fep qu'une fois depuis que j'ai l'imprimante (car je savais que j'allais pas imprimer pendant un moment), je laisse la résine dedans entre chaque impression sans souci, je mélange et vérifie qu'il n'y a rien d'anormale avec la spatule en silicone avant chaque impression et j'ai pas de souci.1 point

-

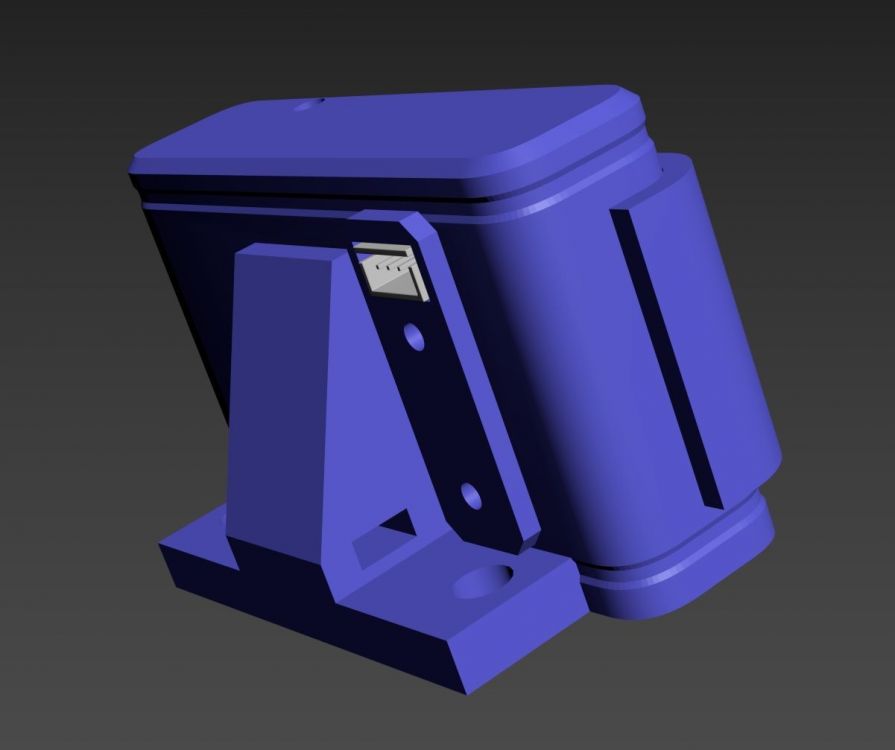

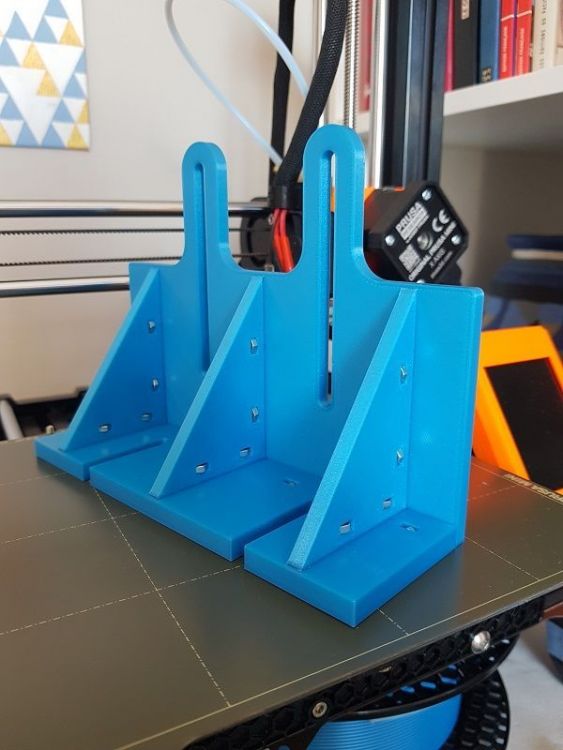

Tadaaa ! et voilà mon support d'équilibrage imprimé et assemblé Je me suis aperçu qu'il y avait une petite déformation sur les pointes des nervures. Visible aussi dans le slicer (je n'y avais pas fait attention ) Du coup j'ai rajouté un petit chanfrein dans la modélisation pour la prochaine fois Avec un petit coup de papier verre, pas de souci au montage Montage à blanc sur la plaque stabilisatrice et le poussoir. Tout à l'air de bien s'assembler Je dois maintenant imprimer les bouchons de fixation et aller à la chasse aux vis pour finaliser le montage @+ JC1 point

-

Tu aimes être «borderline» ? Pour ma part, j'évite les alpha et teste éventuellement une beta tout en préférant une RC en attendant une version finale mais c'est ton matériel donc c'est toi qui voit @johokpeut-être qu'un logiciel comme Meshmixer permettrait de faire ce que tu souhaites mais je ne maitrise pas du tout celui-ci (hormis la découpe comme Prusaslicer suivant des plans ou l'ajout de supports arborescents (option native dans Cura)).1 point

-

Prends ton temps. Je suis un vieux monsieur, je n'ai pas l'intention de mourir tout de suite mais on sait jamais1 point

-

1 point

-

Bonjour, C'est un peu pareil sur tous les forums en fait. La difficulté étant que certains sujets à cheval sur plusieurs thèmes peuvent "rater leur public". Je fréquente régulièrement le forum Devellopez.com, dédié à la programmation informatique et au hardware au sens très large. Un de mes projets consiste à créer un système domotique 100% maison avec Arduino et des écrans tactiles, en utilisant Ethernet pour la communication, avec possibilité d'interagir en réseau local avec ordinateur et smartphone. J'ai des questions sur des problèmes qui concernent à la fois le hardware Arduino, le hardware réseau, la programmation Arduino, les protocoles réseaux et la programmation "web" sur PC et Android ; sur ce très bon forum où les catégories et sous catégories sont nombreuses et relativement "étanches" (très peu de spécialistes réseau iront sur le forum Arduino) je dois découper les sujets et/ou les poster sur plusieurs sections, c'est pas évident. A bientôt1 point

-

Un peu de recherche et tu aurait trouvé tout une rubrique...... un indice : Les RepRap et autres modèles DIY En tous cas si c'est ton projet et que tu n'est pas capable de faire un minimum de recherche c'est mal barré....1 point

-

@Motard Geek Mon point de vue, tu le connais. Il faut séparer distinctement FDM et Résine et créer des sous catégories en résine. Mais comme c'est trop compliqué .... Il n'y a déjà pas grand monde qui traîne dans le SLA et le fait qu'Elegoo soit mis à part, c'est le bordel. Si tout est séparé, il n'y a tout simplement plus personne qui viendra. En tout cas, ce sera mon cas.1 point

-

Bonjour à tous, En 2018, 2019 et 2020, j'avais utilisé des modèles imprimés en 3D pour réaliser des pièces en fonderie en bronze. (http://electroremy.free.fr/16092018JourneesDuPatrimoine/) Cette année, petite "infidélité", j'ai testé la fonderie à mousse perdue. (http://electroremy.free.fr/19092021JourneesDuPatrimoine/) Voyons cela ensemble La fonderie à mousse perdue est un procédé dans lequel un modèle en polystyrène expansé de la pièce à réaliser, noyé dans un bac de sable, est remplacé lors de la coulée par du métal fondu. Le modèle en polystyrène expansé se vaporise à la coulée. Cette technique s'apparente à la coulée avec moulage en cire perdue. J'ai utilisé une machine à fil chaud pour découper du polystyrène extrudé : Il a fallut créé un accessoire pour réaliser des découpes circulaires : La pièce est une petite hélice : Les découpes finales sont difficiles à faire proprement au fil chaud. Il a fallu terminer à la main avec cutter et scalpel. Attention : dans le procédé à mousse perdue, le modèle doit inclure les canaux de coulée et la masselotte. Les différentes parties sont collées à la colle à bois, le temps de séchage doit être multiplié par 5. Voici la pièce : Non, ce n'est pas pour le porte-avions Charles-de-Gaulle La pièce est un peu moche, elle possède à la fois des parties lisses et des parties marquées, des parties rondes et des angles vifs... mais c'est très bien pour faire un test, pour voir à quel point cette technique permet (ou pas) de reproduire les détails Sur place, mon ami Daniel fondeur à la retraite, a réussi à se procurer de l'enduit réfractaire pour noyaux de sable. Il est à base d'alcool, on fait d'abord un test pour être sûr qu'il ne bouffe pas le polystyrène : Cet enduit permet de réaliser le poteyage de la pièce. Il faut passer au pinceau pour éviter de faire une trop grosse couche. Ensuite il faut laisser sécher au moins une heure. Ensuite, il faut placer la pièce dans une caisse avec du sable fluide. NB : le sable pour fonderie traditionnelle n'est pas fluide, il contient du liant. Mais pour la mousse perdue, il faut du sable fluide. Il faut vibrer le moule. La caisse est prévue pour resister aux vibrations (bois assemblée avec vis + collage) Un poids est placé avec un panneau sur le dessus pour mettre le sable sous pression pendant la vibration. La vibration est faite avec de petits marteaux enveloppé dans des chiffons pour ne pas abîmer la caisse. Il faut donner beaucoup de petits coups, dans toutes les directions (les 4 côtés + les bords par dessus). C'est pareil que quand on vibre du béton. Là on se rend compte d'un soucis : le polystyrène et le sable ont la même couleur... Lors de la coulée, le bronze liquide est éblouissant, les fondeurs auront besoin de bien voir le dessus de la pièce pour viser. On marque la pièce au marqueur : On allume le creuset : Le chantier est prêt, ma caisse "mousse perdue" est au milieu des autres moules traditionnels : Je laisse Daniel et son collègue procéder à la coulée : Difficile de bien viser, on s'est rendu compte que le chantier était mal éclairé (et au passage pas de bol, dimanche dernier météo pourrie alors qu'avant et après grand soleil) Ma caisse a pris un coup de chaud mais a tenu bon : Petite angoisse, pas beaucoup de métal dans la masselotte, la pièce risque d'être ratée : Vient le moment fatidique... C'est super, la pièce est plutôt réussie : On peut voit que les coups de crayons sur le dessus de la pièce ont été reproduits ! Évidemment c'est un premier essai, la pièce n'est pas parfaite ; certains détails sont reproduits avec une grande finesse, cependant certains angles n'ont pas été reproduits en totalité. Un meilleur résultat pourrait être obtenu : - En remplissant plus la masselotte ; - En positionnant autrement le canal de coulée sur la pièce ; - En plaçant dans le modèle des formes supplémentaires pour faciliter la coulée ; - En éclairant mieux la zone de travail ; lors de la coulée, le bronze est éblouissant et il est difficile de viser l'orifice de remplissage du moule avec précision. Voilà A bientôt !1 point

-

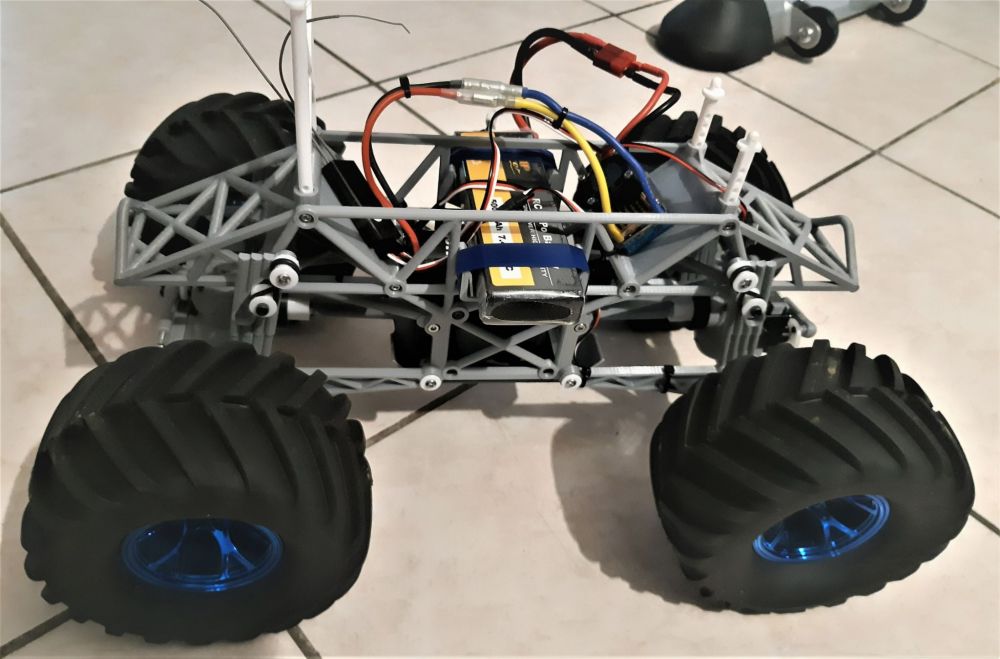

Bonjour Patrice, @icare @studiolab39 officiel J'ai reçu le moteur jeudi et j'ai réalisé le montage sans difficulté. Le régulateur ESC est de qualité avec un mini ventilo pour le refroidissement du module. L'accumulateur est un LIPO 2SC de 5000 mA. J'ai couplé les deux servo moteur pour la direction avant et arrière. Le récepteur radio est opérationnel avec toutes les fonctions. Les premiers test hier vendredi le fonctionnement est parfait le moteur est modèle 540 35T puissant et bien refroidi avec un ventilo interne. L'ensemble est très réactif et puissant la vitesse est énorme, la suspension est très efficace et souple avec un maximum de débattement. Les deux ponts directeurs permettent des changements de direction efficace dans un faible rayon d'action. Le test c'est déroulé à ma grande satisfaction j'ai voulu faire une vidéo mais les zones d'ombres et soleil n'ont pas favorisé une prise de vue idéale. Les 100M² de mon jardin ne sont pas assez grand pour exprimer une activité sportive. Je suis surpris du couple et la puissance de l'ensemble avec un franchissement des obstacles d'une facilité déconcertante. Ce Monster Truck est un super modèle à réaliser un peu technique pour la partie mécanique (beaucoup de roulements et engrenages) trois différentiels pour la transmission. Il me reste à réaliser la structure de la cabine avec tous les éléments avant et arrière environ 45 heures d'impression. Conclusion si vous avez des enfants c'est un super modèle de jeu à réaliser avec la plus grande satisfaction. Nota : avis aux amateurs d'impression c'est un grand challenge à réaliser avec beaucoup de connaissances techniques. Le plus important bien connaitre son slicer et son imprimante avec des filaments PLA de qualité. je peux vous réponde et vous aider si vous entreprenez la construction la vidéo :1 point