Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 03/12/2021 Dans tous les contenus

-

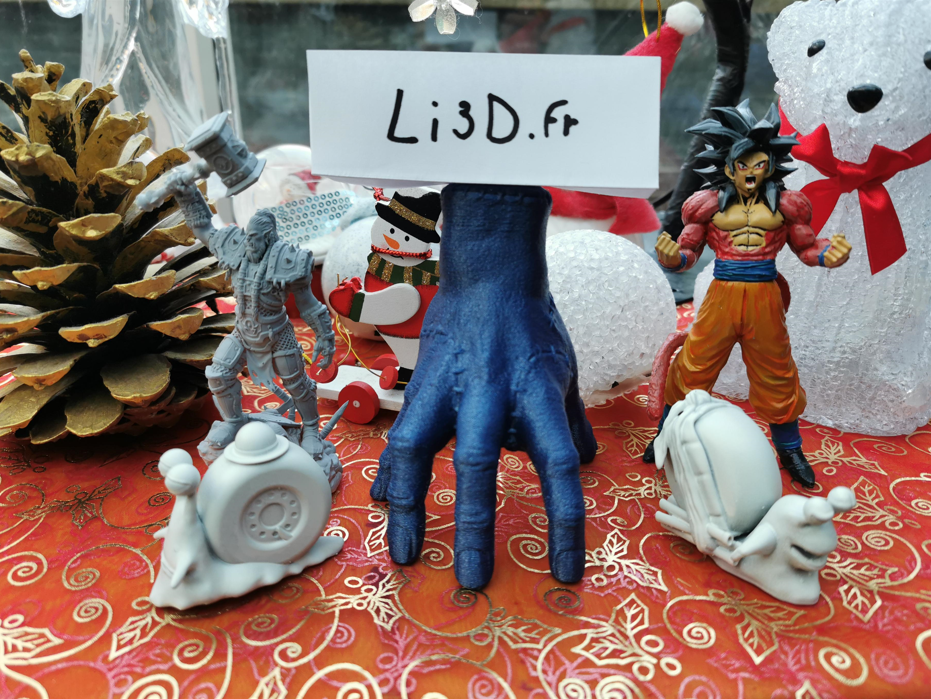

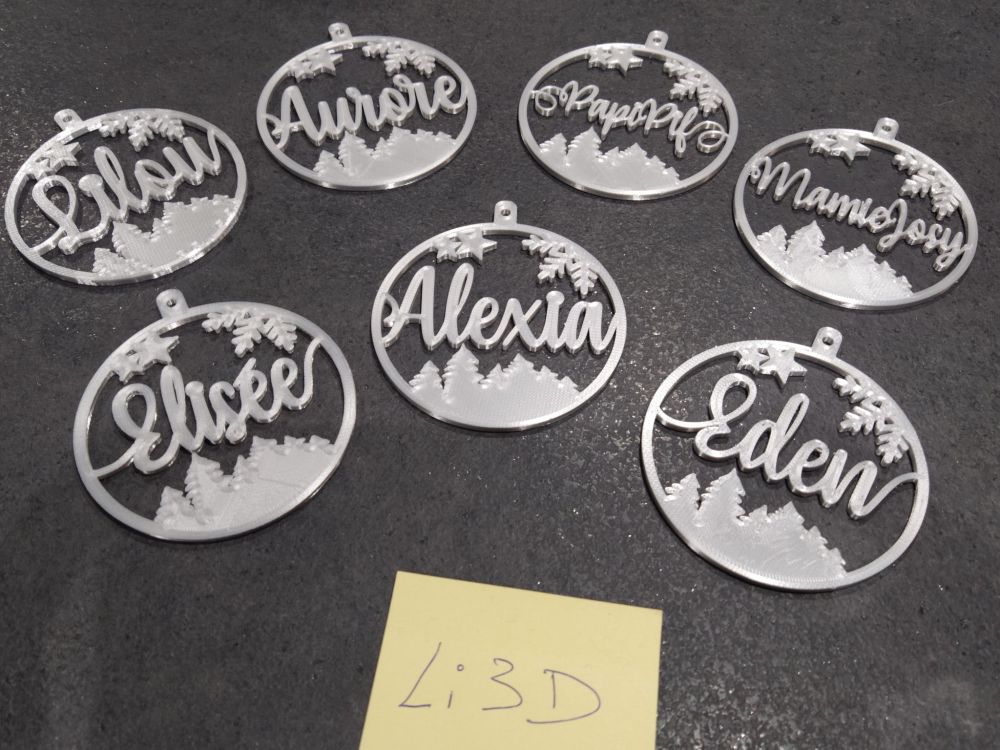

Aller je vais participer au concours Li3D.fr moi aussi, Voici quelqu'une de mes impressions pour noël ce sont tous des cadeaux pour les gamines ou amis de mes filles, Ici on retrouve "La chose" pour ma grande pour servir de stand pour sa montre (on la peindra ensemble après noël), 2 Den Den Mushi avec couche d'après à l'effigie de Luffy et de Zoro (les épées sont en séchage de la couche d'après) de One Pièce, nous avons aussi un thrall que je dois peindre encore. Et le dernier Un Goku en Super Sayan 4 qui est fini (j'ai un Bu et un Jiren qui sont en cours d'impression donc on les verra pas ici). Alors ce ne sont pas des décos mais des cadeau a offrir, mais j'ai aussi imprimer quelques déci des petit sapin et boules de noël, mais je voulais juste mettre une seule photo assez simple. J'espère que sa vous plaira et que vous me mettrez des j'aime32 points

-

29 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :27 points

-

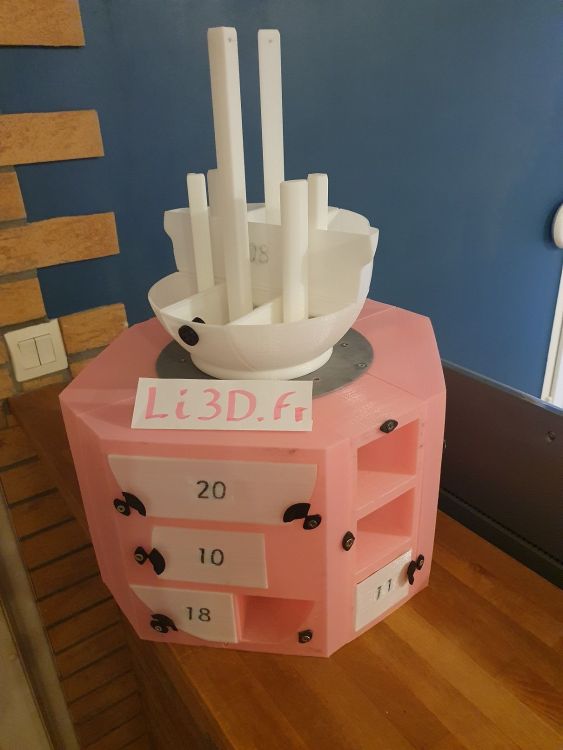

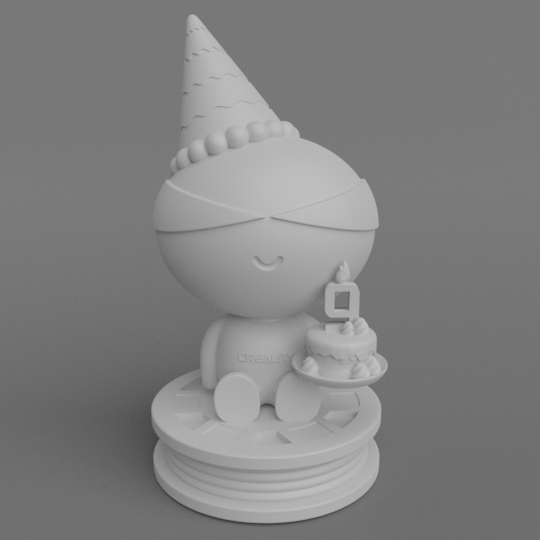

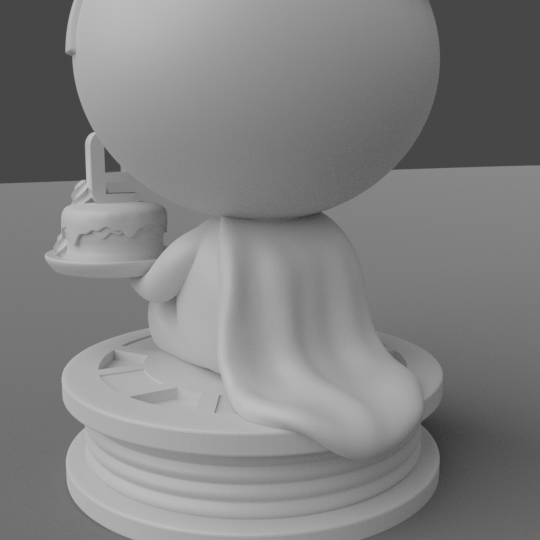

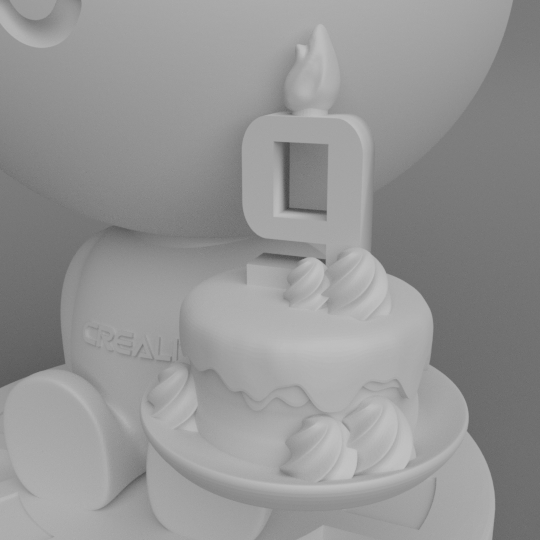

Bonjour Li3D.fr, Moi aussi je participe à ce concours avec mon calendrier de l'avent, 100% création maison. C'est un calendrier un peu différent des simples cases a ouvrir : chaque tiroirs renferment bien sure une surprise, mais au lieu de simplement récupérer le contenant des tiroirs, il faut enlever ces tiroirs et les déposer uns a uns sur un socle pour former petit a petit une figurine géante que je vous laisse découvrir en photo (attention le 24 décembre est spoiler ) . C'est très ludique pour les enfants, ils sont émerveillés devant l'avancé de la figurine et essai chaque jour de trouver ce que c'est . Jour 4 : J Jour 9 : Jour 16 : Jour 21 : Jour 24 : Pour les curieux, il y a plus de 100h d'impression, plus de 2Kg de PLA et surtout des heures et des heures de conception/modélisation. JOYEUX NOEL !27 points

-

J'hésitais à participer, mais Bambu Lab a sorti son modèle de maison de noël donc je l'ai imprimée et je partage. Le modèle contient 113 parties à coller/assembler. Il y a quelques parties multicolores mais c'est surtout des panneaux et petits éléments, les grosses parties sont en une seule couleur (les modèles sont récupérables dans Bambu Studio). Après environ 2 jours d'impression voilà ce que ça donne : Et les timelapses mis bout à bout que j'ai récupéré sur l'imprimante (ils n'y sont pas tous) : Joyeuses fêtes de fin d'année à tous !23 points

-

23 points

-

21 points

-

21 points

-

20 points

-

19 points

-

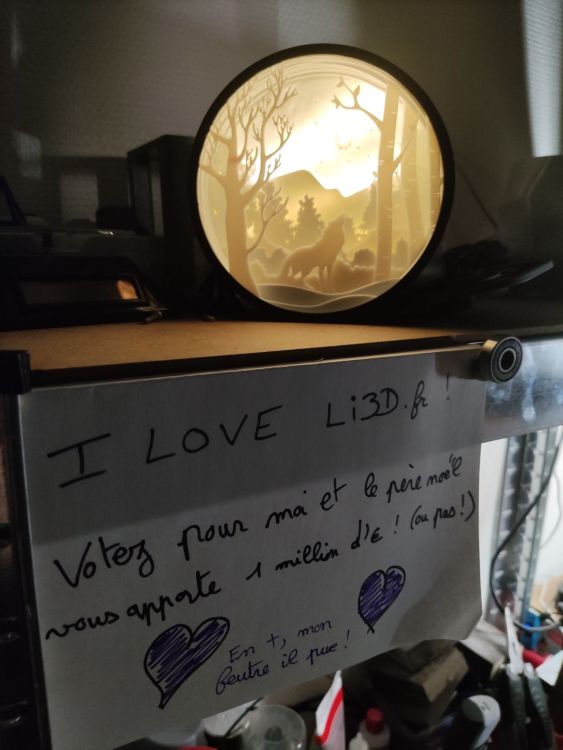

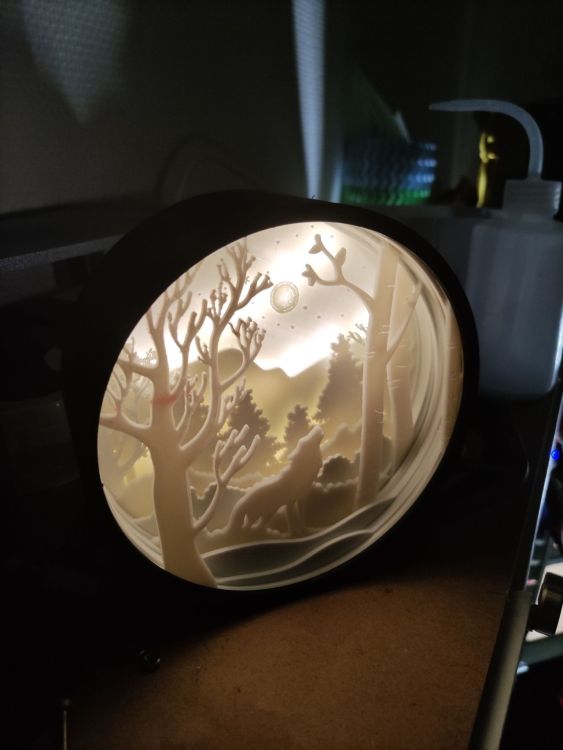

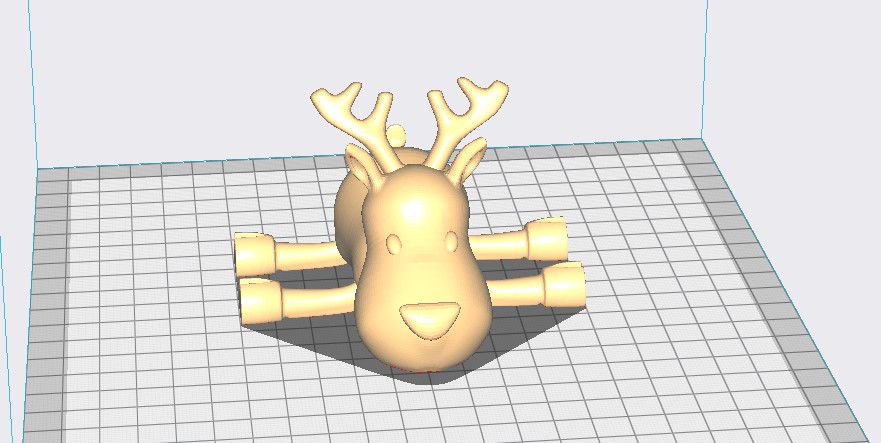

Salutation ! Si je ne me trompe pas c'est https://www.printables.com/fr/model/325716-snowglobe-votive-ornament-winter-cabin J'ai fait une tentative mais il devait y avoir trop de ventilation et j'ai pas un truc nickel ... Comme je suis modérateur, j'ai donc un possible avantage, alors, je participe mais je remet en jeu le lot si j'en gagne un. ( donc je joue pour participer mais sans jouer pour un lot, afin que le concours reste équitable ) Lithophanie réalisé depuis le logo du forum via https://itslitho.com/ Deer Voronoi by tamashi November 09, 2020 - https://www.thingiverse.com/thing:4604074 et (partiellement raté) https://www.printables.com/fr/model/325716-snowglobe-votive-ornament-winter-cabin Bonnes fêtes de fin d'année a tous et bonne chance a tous les participants.19 points

-

Bonjour fervent maquettiste,l'impression 3D m'a ouvert en grand les portes de l'imagination j'ai conçu et réalisé un quai steampunk-post apocalyptique pour un bateau volant impression réalisée avec mon "ancienne" Anycubic Photon et le final le lien vers l'album complet: https://flic.kr/s/aHBqjzCUj6 voici voilou!18 points

-

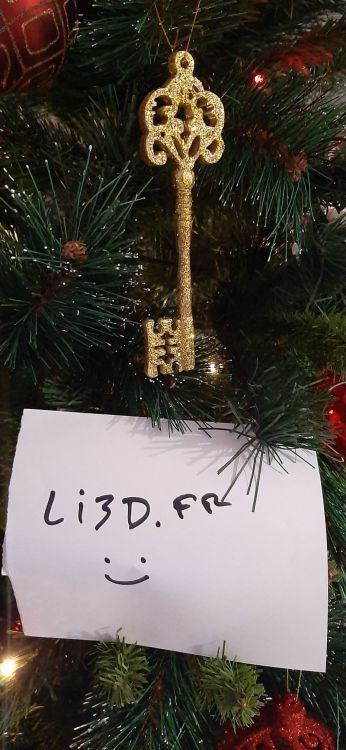

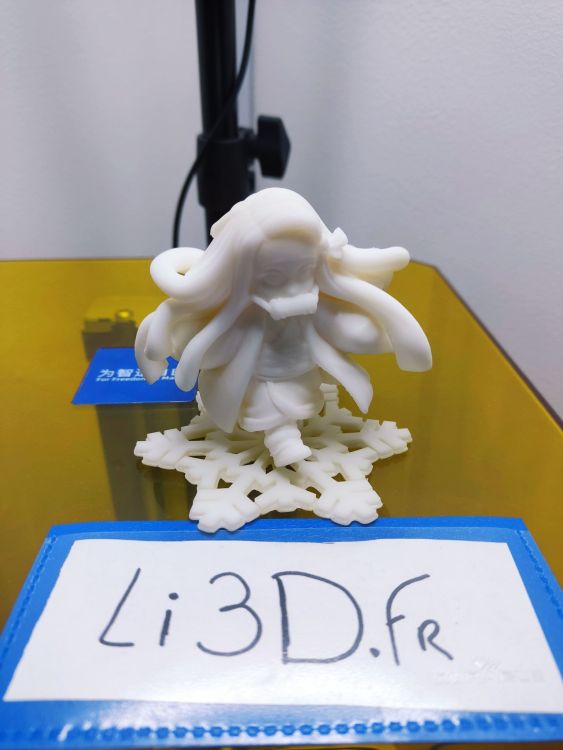

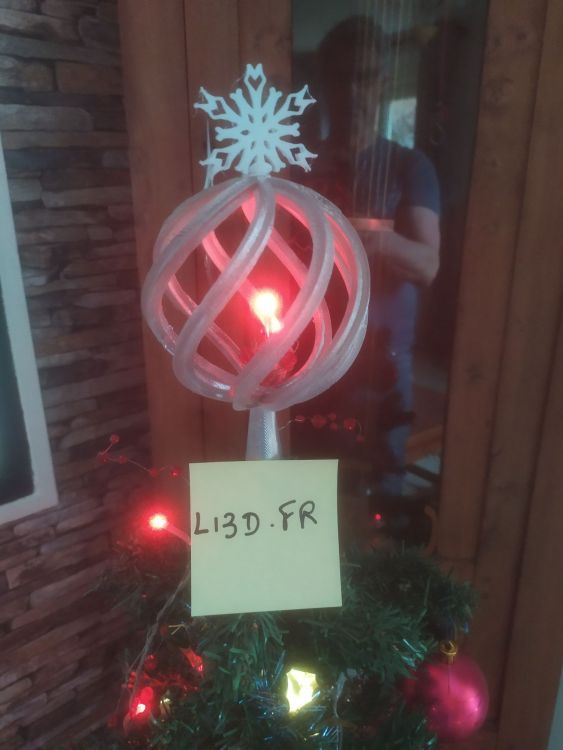

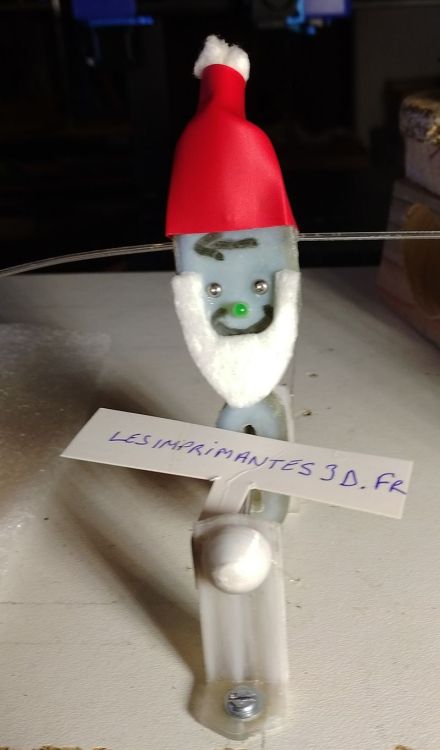

En cette fin d'année, nous vous faisons gagner des imprimantes 3D, des accessoires, des consommables et des bons d'achat ! Le Père Noël ne sera pas radin en 2022 et récompensera les plus créatifs d'entre vous ! Grâce à Creality, deux imprimantes 3D sont à gagner, l'une SLA et l'autre FDM grand format, sans oublier de nombreux accessoires et consommables ! Nous ajoutons également des bons d'achat pour vous offrir ce que vous voulez (dans le domaine maker, on vous prévient ). • Gagnant 1 : Creality Halot One Plus • Gagnant 2 : Creality Ender 3 Max Neo (testée ici) • Gagnant 3 : Ecran Creality Sonic Pad (testé ici) • Gagnant 4 : Enclosure souple Creality, format au choix • Gagnant 5 : 3 bobines de filament Creality de 1 Kg CR-PLA Mat ou Silk, ou 2 bouteilles de résine de 1 Kg • Gagnant 6 : 1 caméra Mintion Beagle (testée ici) • Gagnant 7 : 2 bobines de filament Creality de 1 Kg CR-PLA Mat ou Silk, ou 1 bouteille de résine de 1 Kg • Gagnant 8 : Bon d'achat de 50€ chez Atome3D • Gagnant 9 : Bon d'achat de 30€ chez Atome3D • Gagnant 10 : 1 bobine de filament Creality de 1 Kg CR-PLA Mat ou Silk • Gagnant 11 : 1 bon d'achat de 20€ chez Hotends.fr • Gagnant 12 : 1 bobine de filament PLA 3D850 "GLASS" offerte par Filament-ABS.fr Nous attendons les retours d'éventuels partenaires supplémentaires, il se pourrait donc que d'autres lots soient ajoutés avant la fin du concours ! Comment participer ? Si vous résidez en France, partagez, dans un message ci-dessous et avant le 1er janvier 2023 à 23h59, une photo de votre plus beau print sur le thème de Noël avec un petit papier sur lequel vous devez écrire "Li3D.fr" ou "LesImprimantes3D.fr". Vous n'êtes pas obligés d'imprimer une décoration de sapin ou un Père Noël, les idées originales sont acceptées mais restez dans le thème pour valider votre participation. Essayez de mettre le lien du fichier STL pour que d'autres en profitent pour Noël prochain. Chaque membre ne pourra participer qu'une seule fois. Enfin, vous pouvez publier plusieurs messages avec plusieurs objets imprimés (un seul dans chaque message, en évitant le benchy et le cube de calibration tant qu'à faire), mais vous ne pourrez gagner qu'une seule fois. Comment seront désignés les gagnants ? Pas de hasard cette fois-ci, ce sont les membres du forum qui vont voter pour vous jusqu'au 10 janvier 2023 ! Ensuite, nous comptabiliserons les posts (avec photo d'un print) qui auront reçu le plus de "likes", ces réactions que vous pouvez facilement ajouter depuis votre ordinateur ou votre smartphone. Remarque : nous prendrons en compte toutes les réactions et pas uniquement les "J'aime". Pour éviter les abus, seuls les comptes du forum créés avant le 10/12/2022 pourront voter mais vous pouvez tout à fait vous inscrire et participer, nous accueillons avec plaisir les nouveaux membres qui impriment ! Vous pouvez évidemment inciter vos amis à s'inscrire ici pour participer au concours et à la vie du forum, mais ils n'auront pas la possibilité de voter jusqu'à la fin du concours. Pour soutenir ce type d'initiative et nous permettre d'en faire d'autres dans le futur, n'oubliez pas de nous suivre sur les réseaux sociaux Facebook, Twitter, Instagram, YouTube, Discord, Tiktok18 points

-

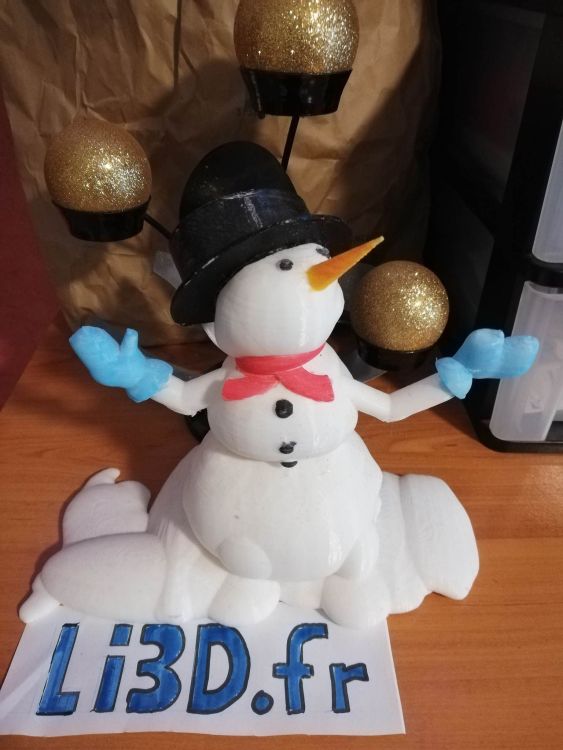

Salut à tous, Étant certainement le post le plus surveillé actuellement j'en profite pour vous faire la présentation d'Ice-Tea, le nom n'a rien à voir avec le fait que ce soit un bonhomme de neige, cet objet est imprimé à 90% avec du filament fabriqué à partir de bouteille d'Ice-Tea, les 10% restant sont d'une bouteille de limonade d'où le petit montage avec la bouteille, le petit sapin derrière est lui imprimé avec des bouteilles de Perrier même s'il a quelques défauts il fait sympa sur la photo, vous avez plus d'infos sur le processus dans ce post; un petit clin d'oeil à ceux qui participent au sujet et le font avancer. je voudrais par ailleurs profiter du message pour remercier les admins, car on ne le fait pas souvent et sans eux, le forum n'existerait pas et sans celui-ci pas d'échange, d'entraide, de super concours comme celui-ci et beaucoup d'entre nous serait encore en galère. Pour en revenir au modèle, il est représentatif d'une beauté de notre planète que nous devons prendre soin, sans être un écolo j'essaye par petit geste de faire un peu ou plutôt de polluer un peu moins en commençant par le recyclage, je poste egalement une photo du modèle avant peinture pour les curieux. Pour ceux qui ont lu en entier, merci et pour tous, bonne fêtes de fin d'année. lien vers le modèle:https://www.thingiverse.com/thing:487387518 points

-

18 points

-

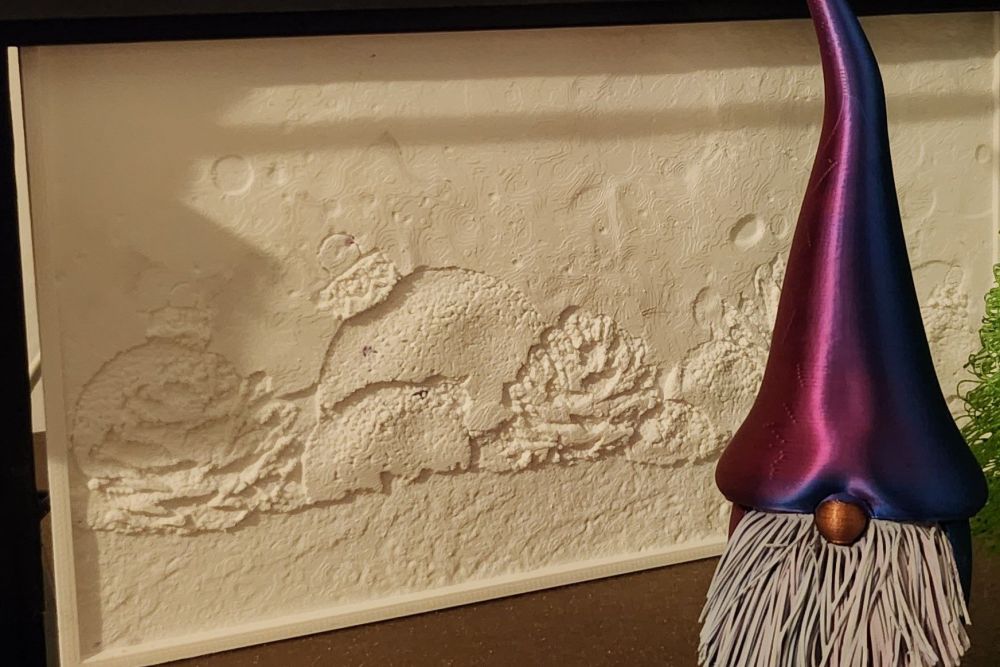

Voici mon impression de Noël préférée, ce petit gnome dont la barbe est particulièrement amusante à faire . Il y en a plusieurs qui se promènent dans la maison . Le modèle est dispo au lien ci-dessous : https://www.printables.com/model/92035-bearded-christmas-gnome Bonnes fêtes de fin d'année à tous.18 points

-

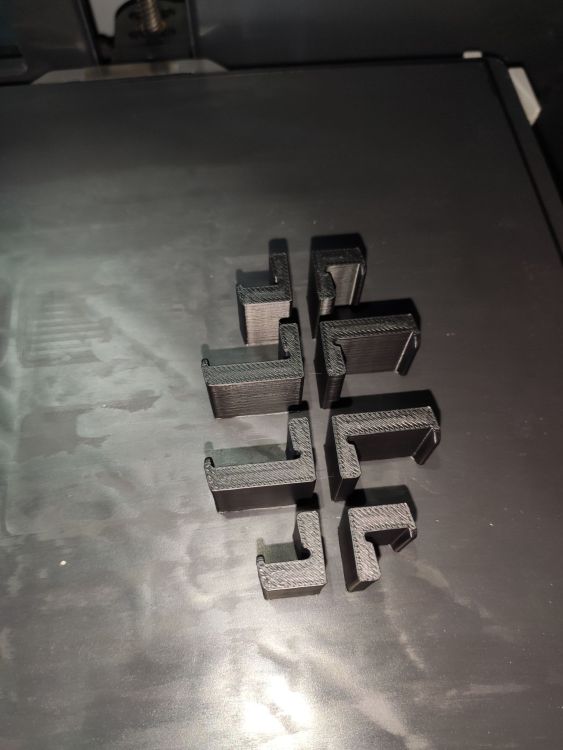

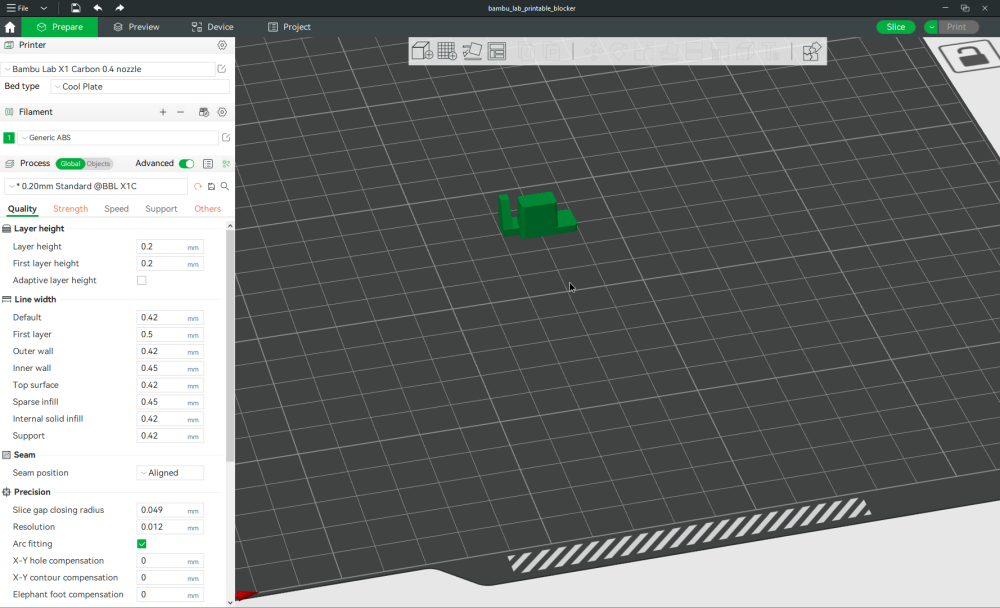

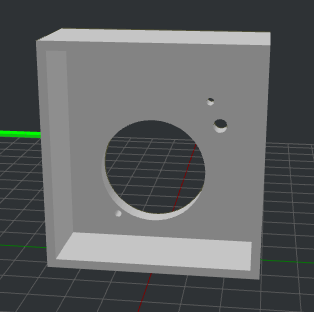

Aussi curieux que ce soit, je n'ai jamais autant imprimé d'améliorations (certaines indispensables, certaines un peu moins) que pour la Bambu Lab X1C dans mon cas. Ce topic pour recenser les améliorations et donner des idées aux autres possesseurs de Bambu. Il est conseillé pour beaucoup de ces objets de les imprimer en ABS ou PETG afin de résister aux températures à l'intérieur voire autour de l'imprimante. Je vous mets à chaque fois l'objet que j'ai retenu (parmi les N versions et remix disponibles, parfois très nombreux !), j'ai imprimé tous ceux de ce post (la plupart des photos sont les miennes, mais pas toutes). Et j'en oublie, mais c'est déjà un début. N'hésitez pas à partager les votres. Sommaire. A. Où trouver des items à imprimer pour améliorer la Bambu Lab ? B. Les items indispensables. C. Les items indispensables pour AMS. D. La catégorie "objets additionnels". E. La catégorie "il faut encore que je m'y penche". F. La catégorie "gadgets" Bambu. ------ A. Où trouver des items à imprimer pour améliorer la Bambu Lab ? Sur les sites classiques : - sur printables.com (c'est là où, je trouve, il y a le plus d'activité et d'items en rapport avec les Bambu) : lien vers la recherche "most downloaded", lien vers la recherche "nouveaux uploads Bambu Lab", lien vers ma "collection" personnelle d'items Bambu Lab m'ayant intéressé - sur Thingiverse (pas grand chose, mais ce site n'est-il pas en perte de vitesse) : https://www.thingiverse.com/search?q=bambu+lab&page=1&type=things&sort=relevant - sur Thangs : https://thangs.com/search/bambu lab?scope=all - sur Cults3D (pas grand chose non plus) : https://cults3d.com/fr/recherche?q=bambu+lab (beaucoup d'objets se retrouvent sur chaque, mais il y a parfois des différences - çà vaut le coup de faire le tour) B. Les items indispensables. - Le support pour le fan intérieur, quasi indispensable, à imprimer en ABS/PETG pour résiter à la chaleur de la chambre. Plutôt que celui fourni sur le wiki officiel, préférez plutôt ce modèle : https://www.printables.com/model/256442-bambu-lab-aux-fan-saver/comments/447422 pour les Bambu "v1" (le fan est juste collé de base avec des scotchs 3M double-face) (c'est celui que j'ai imprimé pour la mienne) ou celui-ci pour les Bambu "v2" (fan vissé) https://www.printables.com/model/311255-bambu-lab-aux-fan-saver-20 : - Un support vertical à mettre à côté pour faire tenir les plaques supplémentaires : https://www.printables.com/model/270579-bambu-lab-x1c-plate-holder/comments/447985 - Un purge bucket pour collecter les scories expulsées à l'arrière - il y a 36 modèles, celui là me semblait clairement mieux, pas trop grand, bonne collecte, aimants) : https://www.printables.com/model/291141-bambu-lab-x1-purge-bucket/comments/448965 - Des bases GRIDFINITY pour permettre de ranger tout son bordel au-dessus de l'imprimante. Compatible AMS ! Il y a plusieurs versions, avec ou sans LED en dessous, j'ai pris cette version "sans". Voir ce post sur le forum sur ce qu'est GRIDFINITY, si vous ne connaissez pas, je vous encourage vivement à vous y pencher. Pour ma part j'ai imprimé niveau boitiers : un 1x1 pour le tube de glue, un 3x2 pour les clips, ..., le 2x2 en support des pinces, un 1x1 pour chargeur de lampe OLight (histoire d'en avoir une toujours chargée sous la main), ... Cette photo d'exemple n'est toutefois pas la mienne mais çà donne une idée (il faut que j'en prenne une de mon installation) : https://www.printables.com/model/287407-bambu-lab-x1-gridfinity-base-without-light Ce lien par exemple pour une case Gridfinity 1x1 pour le tube de colle Bambu : https://www.printables.com/model/355112-gridfinity-glue-stick - Des clips pour maintenir les plaques en place et éviter le warping, particulièrement pour les grosses pièces en ABS. En imprimer 4, 2 de chaque type(voire plus au besoin). https://www.printables.com/model/321213-bambulab-x1-bedclamps-for-big-prints - Le petit clip pour permettre de passer le volume d'impression en 256x256x256 au lieu de 250x250x250, tel que décrit sur le wiki : https://wiki.bambulab.com/en/knowledge-sharing/print-volume-limitations - Dans le même ordre d'idée, à imprimer avant d'en avoir besoin, depuis le WIKI officiel : l'outil aidant à démonter la tête "gear removal tool" : https://wiki.bambulab.com/en/x1/troubleshooting/extruder-clog - Réducteur de son : une partie du bruit vient du fan à l'arrière. Plutôt que de le remplacer, il est possible de positionner un réducteur de son par l'extérieur (qui va faire perdre quelques décibels, à priori sans augmentation de température). Il y a très nombreux modèles, tous plus ou moins sur le même principle ("boite" à positionner avec vis et/ou aimants, et un cheminement particulier du flux d'air pulsé en sortie du ventilateur). Tous sont normalement compatibles avec le hub pour AMS (j'ai imprimé un de tous premiers mufflers proposés, et il passe tout juste avec le hub AMS). Celui ci est toutefois sans doute le plus recommandé : https://www.printables.com/model/338482-bambu-x1-ams-hub-exhaust-muffler-fan-silencer (chercher "muffler" sur printables.com pour trouver d'autres modèles) C. Les items indispensables pour AMS. - Des containers pour absorbeur d'humidité : afin de pouvoir mettre des billes de silice libres, sans en éparpiller partout. Ce modèle est compatible AMS v3, et on peut continuer à utiliser le cache d'origine pour un rendu plus propre : https://www.printables.com/model/322613-new-bambu-lab-silica-gel-desiccant-tray - Des boites pour aborbeur d'humidité à mettre à l'avant de l'AMS : idem, il y a 36 modèles, j'ai choisi ceux ci (faciles à installer, encoche arrière si vous devez réparer votre AMS, et version pour hygromètre qui se trouve sur aliexpress pour 2€, avec 2 piles LR44) : https://www.printables.com/model/292343-silica-dry-box-for-bambulab-ams et https://www.printables.com/model/299215-bambulab-ams-dryer-pod-with-indent-for-ams-fix - Un "Y Splitter" pour permettre de garder branchés à la fois le spooler simple et à la fois l'AMS. Il faut des connecteurs pneumatiques, j'ai pris ceux-ci (boîte de 20 pour 10€ sur amazon). Le modèle : https://www.printables.com/model/308131-bambu-lab-y-splitter-with-pc4-m10-pneumatic-connec - En complément, il faut une pièce pour permettre d'espacer le support du spool d'origine (pour que les cables de l'AMS puissent passer), j'ai pris celui-ci, il permet pile d'utiliser des vis M3x30mm (j'ai pris ce kit sur amazon, je n'en n'avais pas des si grandes) et il y a un espace pour positionner les cables en dessous : https://www.printables.com/model/315677-bambulab-x1-spool-holder-extender/comments - Et tant qu'on y est, des clips pour attacher les 2 cables de l'AMS ensembles : https://www.printables.com/model/276184-bambu-lab-ams-cable-clip D. Dans la catégorie "objets additionnels". - Des pièces pour aider à sortir la carte SD, qui sinon est en effet assez difficile à extraire (peuvent se clipser n'importe où autour de l'écran histoire de ne pas les perdre) : https://www.printables.com/model/271315-bambu-x1-printer-micro-sd-ejector - Des risers pour sur-élever la vitre du dessus : préférez la version "avec aimants" pour une meilleure tenue en place. Usage marginal au final (beaucoup d'impressions se font finalement vitre fermée). Soit ce lien : https://www.printables.com/model/314181-bambu-lab-x1-top-glass-lid-cover-riser-holder-shim - Un boitier interne pour mettre des billes absorption d'humiditié. Pas indispensable, mais si jamais vous vouliez vraiment avoir des billes de silice à l'intérieur. Attention, cette boite se couple bien sûr avec le support pour ventilateur interne linké plus haut. https://www.printables.com/model/344792-desiccant-box-for-bambu-lab-fan-support - Une pièce facilitant le nettoyage des déchets à l'intérieur du caisson, pour pouvoir + facilement les évacuer à l'aide d'une balayette. https://www.printables.com/model/288373-bambu-lab-x1c-p1p-filapoop-scoop-base-insert-plast ou https://www.printables.com/model/345528-waste-recovery-base-insert-for-bambu-lab-x1 E. La catégorie "il faut encore que je m'y penche". - Un mécanisme pour placer des LED au dessus. Il y a 36 modèles, j'ai du mal à choisir, d'autant que tous ne sont PAS compatibles avec les AMS v3 (beaucoup ont une forme "carrée" qui ne matche que les v1 / v2, alors que les v3 sont un peu moins larges niveau espacements entre les pieds à l'avant qu'à l'arrière). Exemples : https://www.printables.com/model/326664-bambu-lab-x1c-led-bracket, https://www.printables.com/model/320939-bambulabs-ams-attached-lightbar, https://www.printables.com/model/260470-bambu-lab-x1-chamber-light-ring-frame, https://www.printables.com/model/280168-bambu-lab-x1-led-light-frame, https://www.printables.com/model/265701-bambu-lab-x1c-light-frame, https://www.printables.com/model/273214-bambu-lab-x1-ams-riser-frame-with-leds, https://www.printables.com/model/271784-low-profile-led-frame-for-bambu-x1-and-others, ... - Des QR code à imprimer / coller sur les plaques Bambu de vendeurs tiers. Pour qu'elles soient reconnues comme des plaques officielles. A coller et à recouvrir de "quelque chose" (résine epoxy, ...) pour que çà résiste à la chaleur de la cambre voir à l'eau en cas de nettoyage des plaques. Voir : https://www.printables.com/model/335511-bambu-labs-smooth-pei-gr https://www.printables.com/model/330476-bambu-lab-bed-sheet-qr-codes-xile6 https://www.thingiverse.com/thing:5535223 Ex. : F. La catégorie "gadgets" Bambu. - Des dessous de verre en fac-similé des plaques Bambu. Parfaits pour le salon quand vous avec des geeks à la maison. https://www.printables.com/model/341733-bambu-lab-build-plate-coaster17 points

-

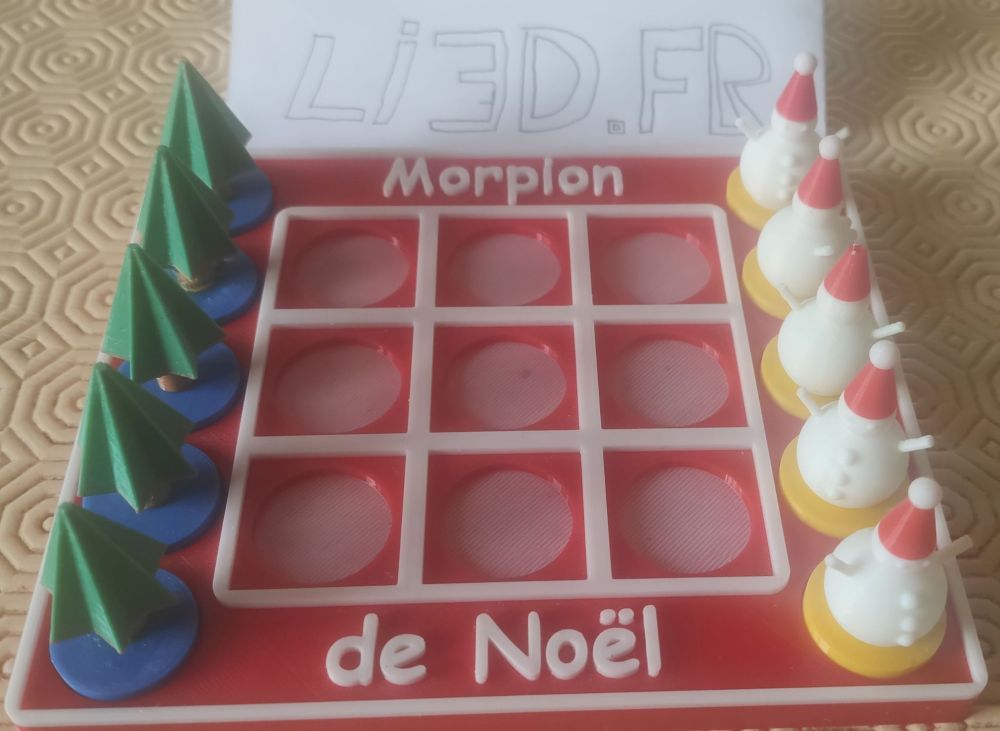

Voici une contribution à ce petit jeu. Pour égayer les repas de Noël en famille, j'ai fabriqué quelques petits jeux de Noël pour les petits et les grands. Pour une partie rapide au coin de la table (ou du feu) : le Morpion de Noël aimanté, sapins contre bonhommes de neige. Matériels : Ender 3 pro (seule modif : ptfe capricorn, buse 200°C, bed 50°C), filaments GST3D, 19 aimants ronds (2.5*10 mm), imprimé sans supports. Fichiers : Plateau 160*141 mm : Morpion-Plateau.stl Pion sapin : Morpion-Pion sapin.stl Pion bonhomme de neige : Morpion-Pion bonhomme de neige.stl Bonnes fêtes de fin d'année à tous. Felkin17 points

-

Salut! J'en ai un peu parlé dans ma présentation, je fais du modélisme radio commandé, et plus particulièrement avec des machines vintages que je restaure. Les pièces sont devenu pour certaines introuvables (rien de réellement étonnant pour des machines de plus de 30 ans), et j'ai vu dans l'impression 3D une façon de les faire revivre... Mon premier projet d'ampleur a été un Nichimo Spirit FF (1985). Il est arrivé à la maison complet, mais en morceaux... Le chassis et quelques autres pièces sont cassées, l'ABS déjà très cassant sur ces machines à l'origine est fissuré par endroit... Et la personne qui me l'a vendue pour une bouchée de pain m'a clairement dit : "pièces introuvables, ça fait 3 ans que je cherche; il faudra probablement penser à de l'impression 3D" J'avais déjà une imprimante 3D, un peu joué à faire des pièces sous Tinkercad, mais jamais un truc de cette ampleur, et quelques mois plus tard, j'ai fais mes premiers pas sous Fusion360 (janvier 2022)... Après le chassis, je me suis dit qu'il fallait enchainer la suite, puis sur l'élan, quelques semaines plus tard, j'avais tout modélisé, y compris la transmission... Après cela, j'ai commencé avec des test d'impression. PLA, c'est pratique, ça ne bouge pas dimensionnellement ou très peu... L'objectif était de vérifier que l'on pouvait utiliser les pièces imprimées avec les originales, et que tout s'alignait bien... avec parfois des impressions de coupes pour vérifier les corrections... Une fois les pièces clés validées, je suis allé chercher des services en lignes pour imprimer en Nylon PA12 en utilisant des procédé à poudres permettant de se passer de supports durant l'impression, et permettant d'avoir le fini et la résistance souhaitée... Et j'ai fait des estimations pour savoir comment procéder à l'impression: certains services en lignes ont un coût minimal d'impression, et le coût est largement inférieur si on grappe les pièces... Les pièces noires ont été imprimé en Nylon PA12 MJF par l'intermédiaire de fournisseur asiatique, la grappe rouge a été imprimée en Belgique, et les jantes à la maison en PLA (moins critique). L'étape suivant a été le montage... Une petite vidéo du premier run Et un peu de finition... Depuis, les modélisations se sont enchainées, et elles feront l'objet d'autres posts dans ce fil...16 points

-

16 points

-

16 points

-

15 points

-

Petit Papa Noël Je m’appelle "trotro" et j’ai été très sage cette année. Peut-être pas tous les jours, mais la plupart du temps oui. Je n’ai pas fait beaucoup de bêtises, j’ai imprimé plein de figurines, toutes plus inutiles les unes que les autres. Tu peux demander sur le Forum Li3D.fr, si tu veux vérifier. Merci et à bientôt Papa Noël (Christmas deer by TanyaAkinora)15 points

-

C’est avec beaucoup d’émotion et sûrement des regrets à venir que j'ai du prendre cette décision.... L'impression 3d bouffe tout mon temps et je ne sais même plus m’occuper des plus simples tâches ménagères.... J’ai donc décidé de vendre tout mon matériel dont vous trouverez la liste ci-après, les photos sont disponibles en mp sur demande Liste de matos 1 balai swiffer 1 seau 1 serpillière 1 raclette 1 fer a repasser et sa table. Divers produits d’entretien ( mr Propre, Dettol, etc)15 points

-

Bonjour, je viens vous donner quelques nouvelles du projet de carte 3D, dont j'avais parlé ici. La voici terminée, orientée Nord en bas,comme je les vois depuis chez moi. Ça n'a pas été sans difficulté. Une carte de montagne en 3D est finalement très exigeante pour une imprimante. Beaucoup d'allers/retours avec le stringing qui peut devenir problématique, les moteurs qui n'arrêtent pas d'accélérer et ralentir, l'extrudeur qui est constamment en extrusion/ rétraction. Et ceci pendant une durée d'environ 450 heures. En gros, avec les impressions qui se termine la nuit, l'imprimante a été occupée pendant 1 mois. Un peu moins de 2kg de filament, pour une carte de 1m20 par 40cm En post-traitement : grattage du stringing à la brosse douce métallique puis passage au souffleur chaud. Collage des 24 plaques sur fond MDF à la colle contact. Passage à la bombe blanche (j'avais 2 plaques en noir et 2 blancs qui n'était pas du même bain). J'ai vu que pas mal de monde conseillait les bombes Action. Je me suis laissé tenté, vu le prix, mais pas de résultat satisfaisant. Du coup j'ai pris une bombe MTN 94 que j'avais déjà utilisée sur un autre projet. Y'a pas photo, c'est incomparable, pouvoir couvrant supérieur. Pour finir, j'ai tracé les rivières et les lacs au Posca bleu (c'est pas nickel). Je voulais tracer les routes, marquer les principaux cols, sommets et villes. Mais après plusieurs essais je trouvais que c'était trop chargé. J'ai mis le tout dans une boîte américaine sur laquelle j'avais mis un ruban de LED sur la partie supérieure mais ça ne me plaisait pas, je l'ai enlevé (d'où les traces blanches sur le cadre s'il faut que je repasse au noir). La lampe qui est dessous le cadre suffit largement pour donner du relief à la carte. J'espère que ça vous donnera envie d'essayer.15 points

-

J'avais imprimée il y a pas mal de temps une Delorean, je l'ai enfin finie. Quelques petites galères d'ajustement, fabrication des vitres et du pare brise, compteur qui s'éclaire et très chiant à peintre pour que sa ressemble à un compteur... C'est pas parfait mais je suis quant même contente du résultat.14 points

-

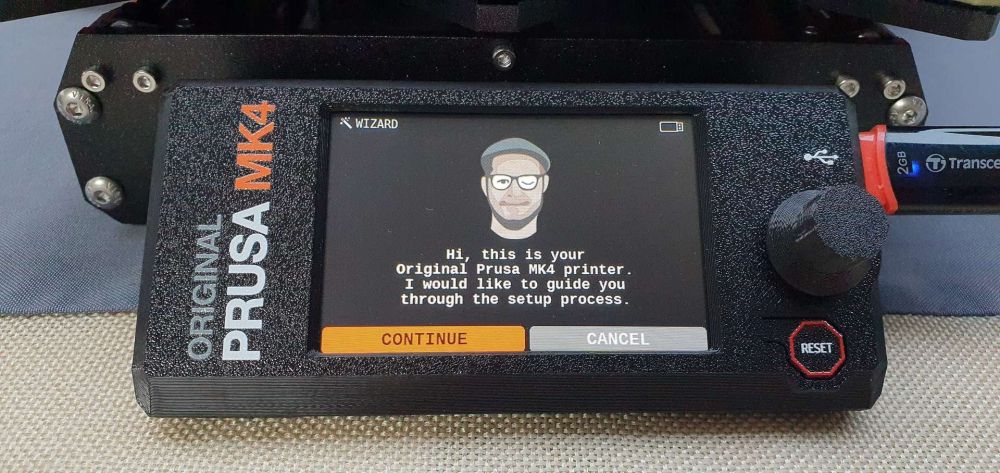

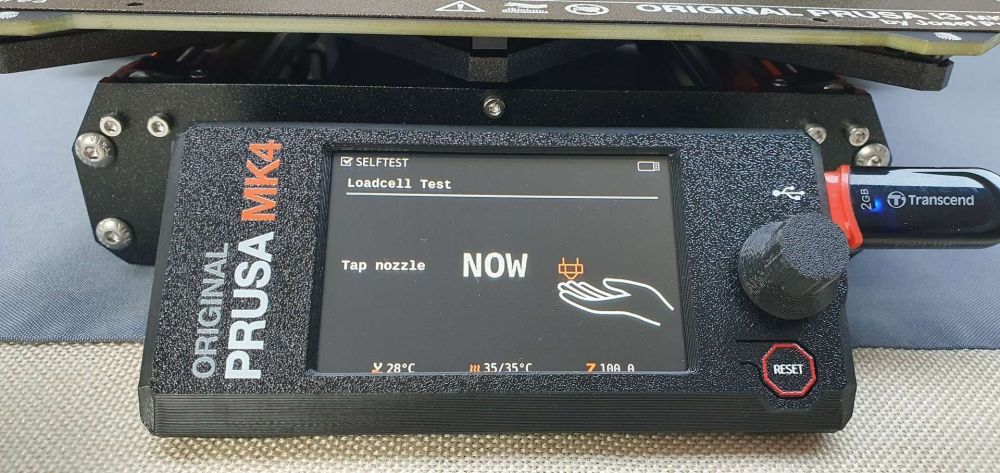

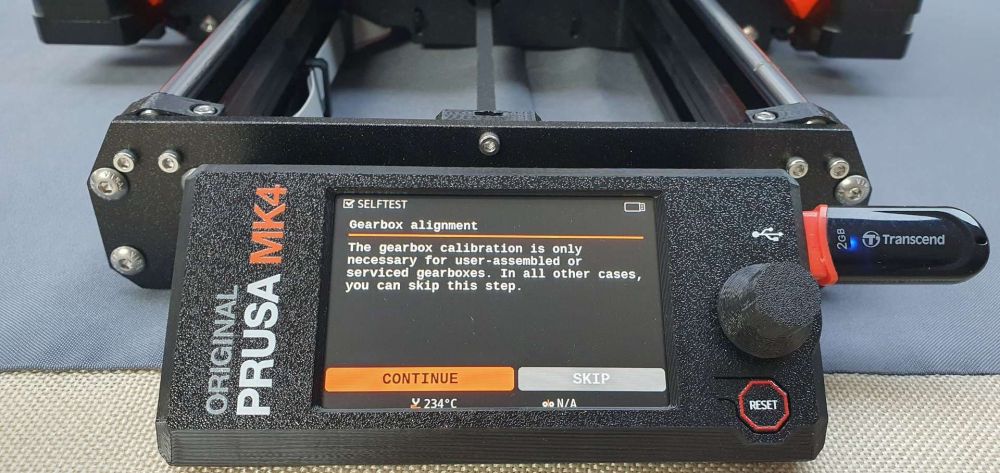

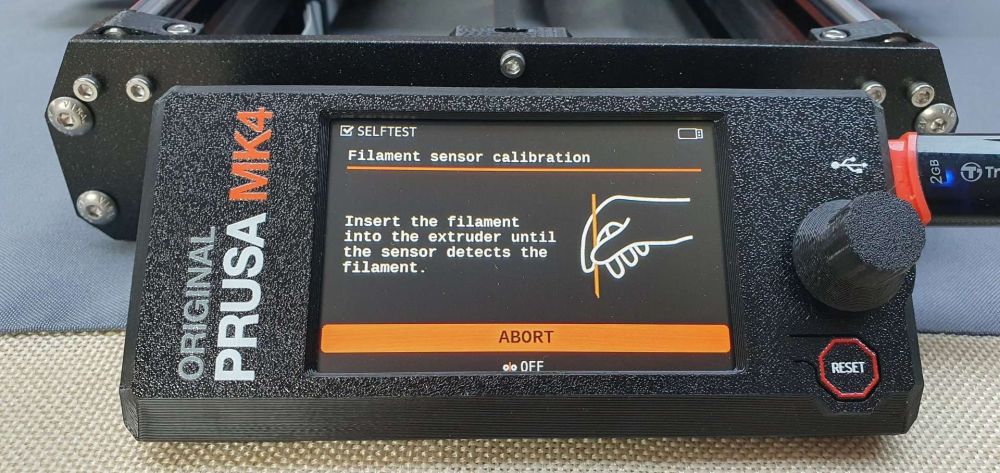

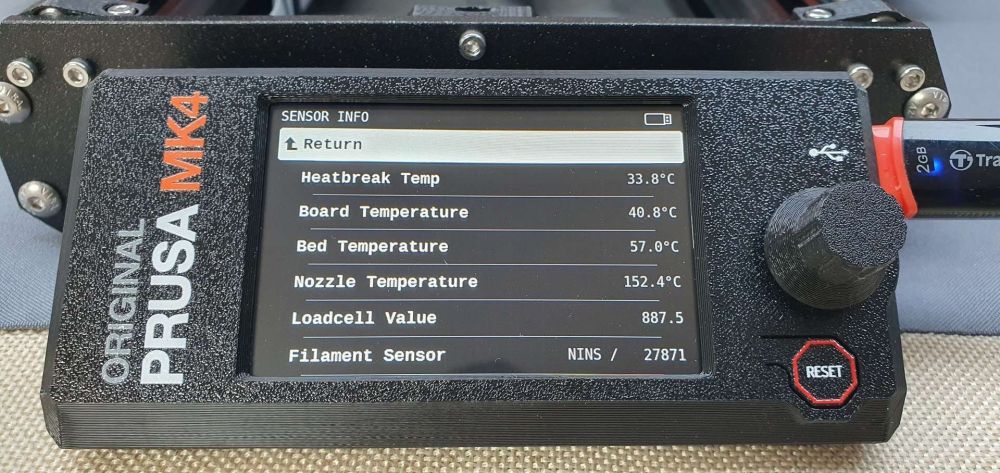

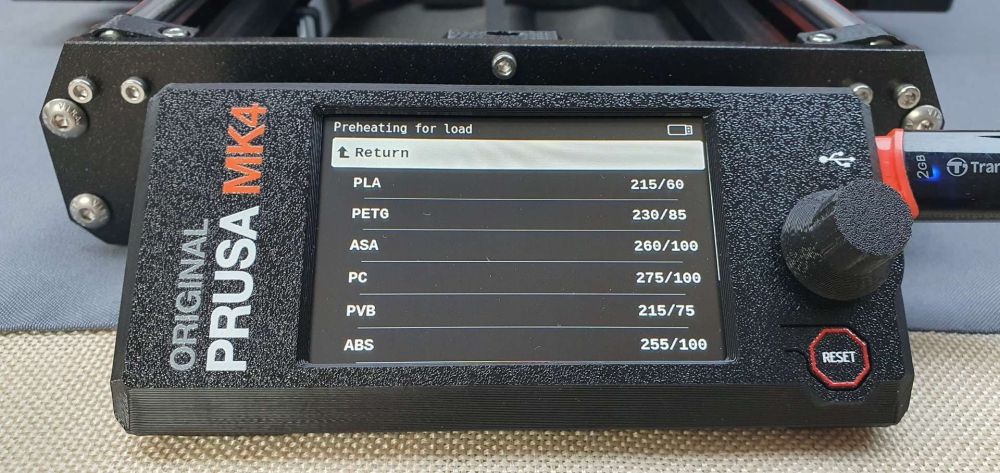

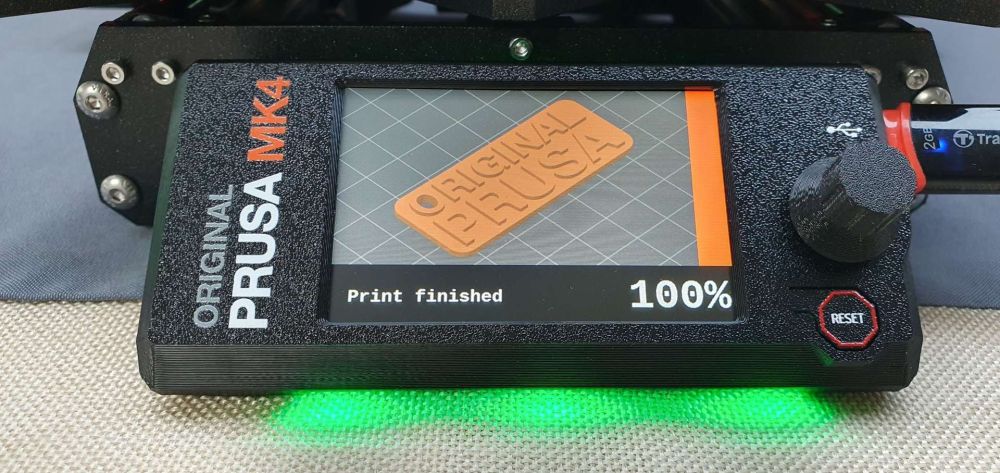

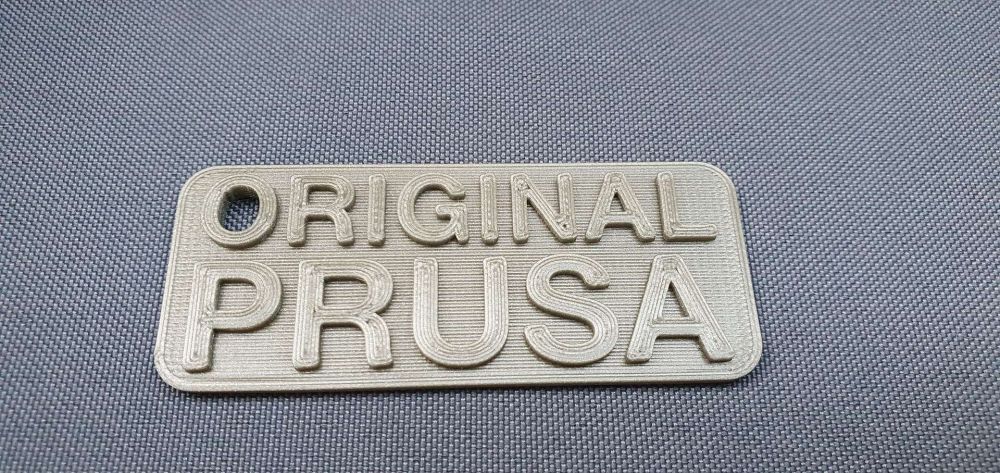

Hello, Petit compte-rendu du jour. En premier lieu, j'ai inséré la clé USB fournie une seule fois. Elle est démesurément trop difficile à rentrer, la force nécessaire ne permet pas d'être serein sur la longévité du port USB de l'écran. Après avoir suivi scrupuleusement le manuel de montage bardé d'avertissements, "ne pas serrer excessivement" ou encore "serrer gentiment mais fermement", j'ai eu trop peur d'arracher les soudures du connecteur USB. L'insertion dans un port USB de mon PC est plus aisée, mais tout de même bien plus ferme que d'habitude. J'ai donc immédiatement transféré le contenu de la clé d'origine vers une petite clé qui trainait sur mon bureau et que je sais réputée fiable. Après ce petit aparté, allumons la machine. Auto-test Ah, bonjour Jo Pour l'anecdote, le visage stylisé est reconnu par l'autofocus intelligent du smartphone L'auto-test commence par les ventilateurs. Puis par le test du capteur de force, c'est assez rigolo la première fois, d'aller tapoter volontairement la buse On a un décompte de 5 secondes, ensuite il faut taper. Ensuite les axes. Les axes X et Y vont en butée 0, puis butée max, alors que l'axe Z va en butée haute en forçant légèrement afin d'aligner le portique, puis redescend en butée basse. Je note dans ce test que la buse n'est pas préchauffée, il faut donc veiller à ce qu'elle soit propre pour permettre une détection précise du plateau. Ensuite les éléments chauffant, c'est la partie la plus longue. L'étape suivante est une partie spécifique au Nextruder, elle permet d'aligner l'engrenage planétaire, à refaire à chaque maintenance. Je n'ai pas pris les photos des sous-étapes, mais il s'agit de desserrer les trois vis du capot du Nextruder d'un tour et demi, puis de les resserrer comme indiqué sur l'écran lorsque demandé. Pendant ce temps l'engrenage tourne. Ensuite vient le test du capteur de filament. Ca peut paraitre perturbant, en réalité le filament n'est pas extrudé, ni même attrapé par l'extrudeur. Il s'agit simplement de confirmer la présence ou non du filament. Et enfin nous avons le résumé de l'auto-test. OK, ouf ! J'ai bien travaillé lors du montage. Encore un petit coucou de Jo. Autres nouveautés, il n'y a plus de "skew compensation" qui permet de rectifier le parallélisme. Jo explique cela par le fait que les pièces mécaniques sont usinées avec une très grande précision, et que c'est une étape superflue, on est dans l'erreur de mesure. Il n'y a plus non plus la fameuse étape du réglage du Z-offset, tant redoutée des débutants. Tout ceci fait que l'auto-test est très rapide à passer, et qu'il n'y a pas plus de calibration à faire, la machine est apte au service. Quelques menus Le menu principal. En réalité le tout premier menu à s'afficher, c'est le dernier gcode présent sur la clé USB, afin de l'imprimer d'un clic. Il faut donc annuler pour retrouver ce menu principal. Je ne montre ici que le menu des capteurs, bien fournis ! Les autres menus sont on ne peut plus classique, quelques réglages, les axes, les températures et les gcodes. Première impression On va attaquer par l'impression la plus rapide, le porte-clé, celui normalement présent sur les machines livrées montées. Quelques secondes après avoir cliqué, on obtient une prévisualisation. Oups, trop pressé j'ai oublié de mettre du filament La machine demande quel type de filament nous allons utiliser. Cela sert pour le chargement du filament, mais aussi pour vérifier que ça corresponde bien au gcode. Le type de filament est mémorisé par la machine jusqu'au prochain changement. A l'insertion, l'extrudeur attrape immédiatement le filament, sans attendre la chauffe. Ensuite il attend la chauffe. Pour enfin purger. Et demander si tout est OK. L'impression démarre finalement. Notez qu'il faudra attendre le refroidissement de la buse jusqu'à 170°C, puisque qu'on vient tout juste de charger le filament. Après quelques temps, on se retrouve avec la miniature de prévisualisation, n'affichant que le temps restant. Pas de photo ici c'est similaire à la photo de l'impression terminée juste après, avec la barre de progression orange. Cet écran est désactivable dans les paramètres. Voici la tant attendue première couche ! Après quelques minutes, impression terminée. Et voici le résultat, pas mal pour une première, sans avoir besoin de calibrer quoi que ce soit ! Première déconvenue Alors là, je vais vous faire part d'un des pires moments que j'ai du avoir à affronter avec une Prusa, hormis les délais d'attente et les reports. Suite à cette impression qui s'est déroulée sans encombre, j'ai eu un comportement très bizarre de l'écran. Il s'est mis à rebooter, des artéfacts, un flash blanc, puis reboot. Parfois l'écran qui tourne de 90° et rebelote. Il s'est mis à faire ça en boucle pendant une bonne heure où je me suis arraché les cheveux, reset, coupure d'alim, débrancher la prise, attendre quelques minutes que ça refroidisse, enlever la clé USB (j'ai fortement cru que j'avais dézingué quelque chose sur le PCB suite à l'insertion de la clé USB d'origine). La navigation à l'aveugle fonctionne toujours, et on peut même lancer une impression qui arrivera au bout sans ciller. Je recherche sur le net, github, forum prusa, je trouve pas de problème similaire. Il y a seulement un problème d'écran rouge au démarrage qui est connu de Prusa, qui peut arriver après la mise sous tension (et que j'ai observé plusieurs fois en effet). Puis je remarque que la version alpha du firmware corrigerait les problèmes de BSOD, je me dit, tentons. Je met à jour la machine, pas de problème, mais arrivé à l'auto-test, rebelote, et en plus avec un écran totalement noir. Bon je retourne la machine, je commence à inspecter mon câblage. Je ne vois rien de choquant, dans le doute, je débranche la nappe de l'écran, et je peux vous dire que ça clic bien à l'insertion, mais c'est pas fait pour être démonté... Bref, rien à signaler, je remonte, je rallume, pareil je fini sur mon écran noir, impossible de finir l'auto-test à l'aveugle. De là, je me dit que je vais rétrograder sur la dernière version stable, qui était celle d'usine (tout en envisageant de contacter le support). Et là, bizarrement, je crois que j'ai eu un seul reboot de l'écran puis tout est rentré dans l'ordre. Je ne pourrais pas confirmer que j'ai pas bougé les câbles entre-temps, mais ils sont tellement bien attachés qu'ils ont peu de liberté de bouger. Depuis, je n'ai plus jamais revu ce problème, et même en reflashant le dernier firmware alpha. Après un peu plus d'efforts de recherche, j'ai fini par trouver un topic sur le forum de Prusa qui décrit exactement ce problème, OUF je ne suis pas le seul. https://forum.prusa3d.com/forum/english-forum-original-prusa-i3-mk4-assembly-and-first-prints-troubleshooting/mk4-screen-goes-blank-after-some-time/ Maker's Muse a eu ce problème en live, à 26min15sec : A priori, cela viendrait de la proximité entre la nappe de l'écran et les câbles moteurs. Si jamais cela se reproduit, je saurai où chercher. Bref, ce problème m'a laissé un goût amer, et ne ressemble carrément pas à Prusa. Sur toutes mes machines précédentes, même en ayant les tout premiers modèles de production, il y a eu des soucis, mais pas d'un tel niveau, à rendre la machine inutilisable. Je sais qu'ils réagiront, mais ça donne carrément l'impression du produit sorti à la va vite, avec un firmware pas encore abouti. Je pense aussi qu'ils ont déjà dû rencontrer ce problème lors de leur million d'heures de test, le fil de terre qui court jusqu'à l'écran n'est pas là par hasard... Heureusement, j'ai eu le temps d'éprouver un peu la machine tout de suite après, et pour le moment elle regagne ma confiance, mais je l'ai à l'œil. J'ai d'ailleurs hâte de vous présenter la suite, mais je ne suis pas encore prêt. Patience.14 points

-

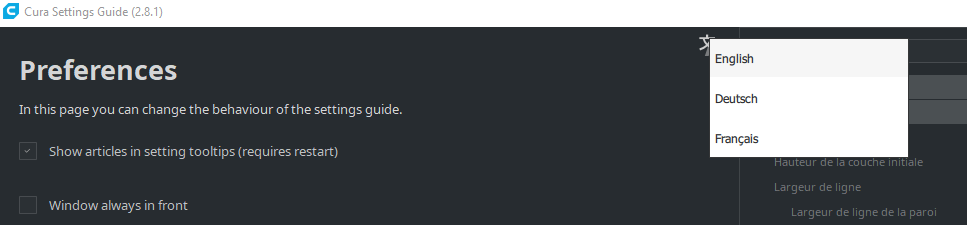

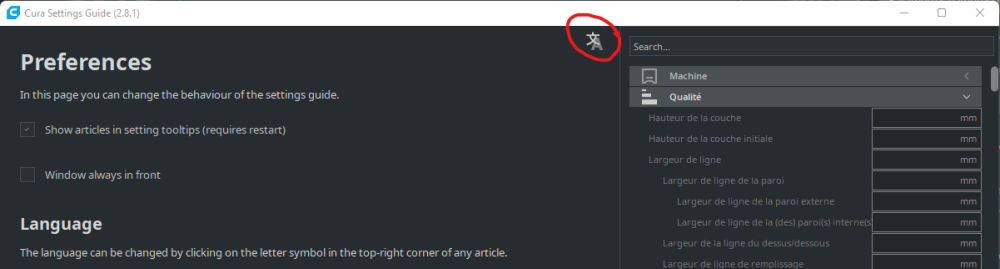

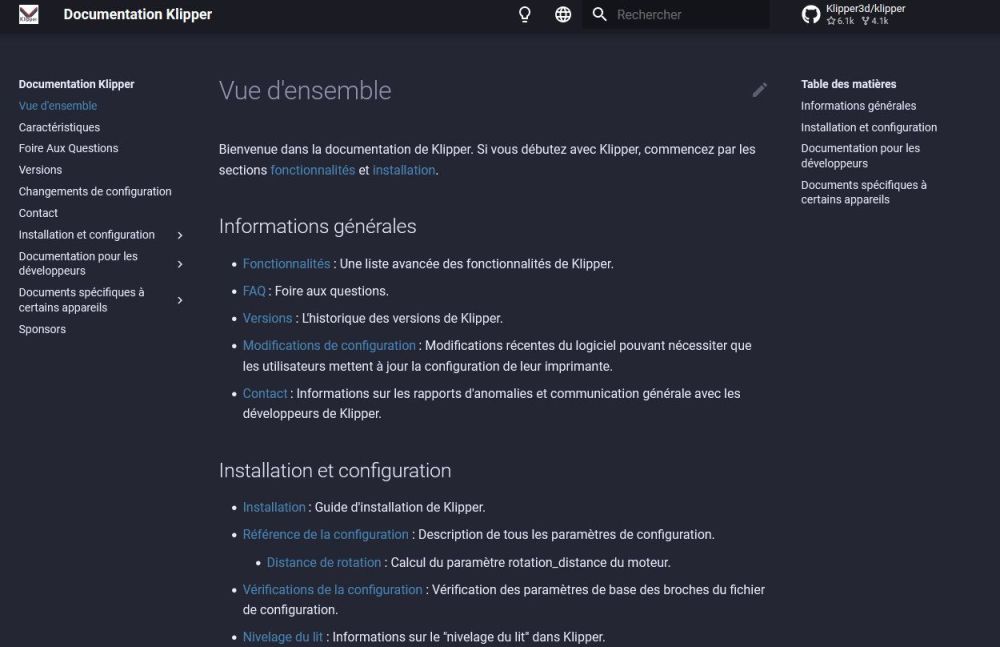

Bonjour à tous, Je voulais partager avec vous une petite manipulation afin de disposer de l'aide de Cura en Français. Avant tout, vous devrez avoir installé le plugin Settings Guide dans Cura Installation du plugin Pour cela, dans cura, cliquer sur Marché en ligne (en haut à droite) puis sélectionner Settings Guide puis cliquer sur Installer. Un redémarrage de Cura sera nécessaire afin que le plugin fonctionne. Vous avez maintenant l'accès à l'aide complète de CURA en Anglais par défaut. Configuration de la langue du plugin Si vous cliquer sur le menu Extension puis Settings Guide puis Préférences, vous pouvez voir que seul les langues Anglaise et Allemande sont "Disponible" Cela n'est pas tout à fait vrai, car la traduction en Français est bien installée. Toutefois celle-ci n'est pas activé. 1 - Fermer Cura 2 - Télécharger le fichier preferences.md 3 - Ouvrir un explorer et naviguer vers l'emplacement suivant : %appdata%\cura\4.13\plugins\SettingsGuide2\SettingsGuide2\resources\translations\fr_FR\about 4 - Copier le fichier preferences.md dans ce dossier. 5 - Ouvrir Cura, puis cliquer sur le menu Extension puis Settings Guide puis Préférences. Vous devriez maintenant avoir la possibilité de sélectionner la langue Française. Apres avoir un peut regardé différents aides sur les régalages, la traduction est plutôt bien réalisée (les termes techniques sont gardés) et peux aider certaines personnes qui débute ou qui ne sont pas à l'aise avec l'Anglais. J'espère que cela aidera certains d'entre vous.14 points

-

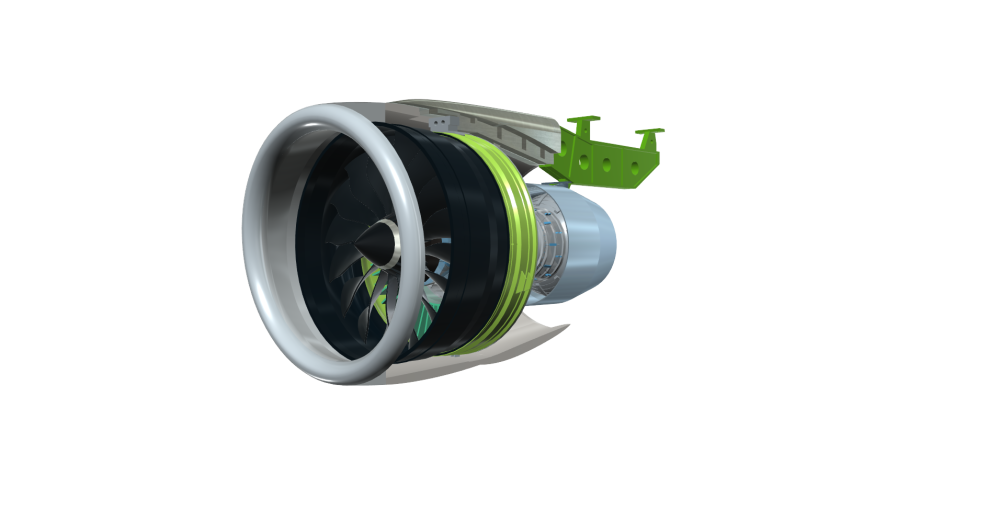

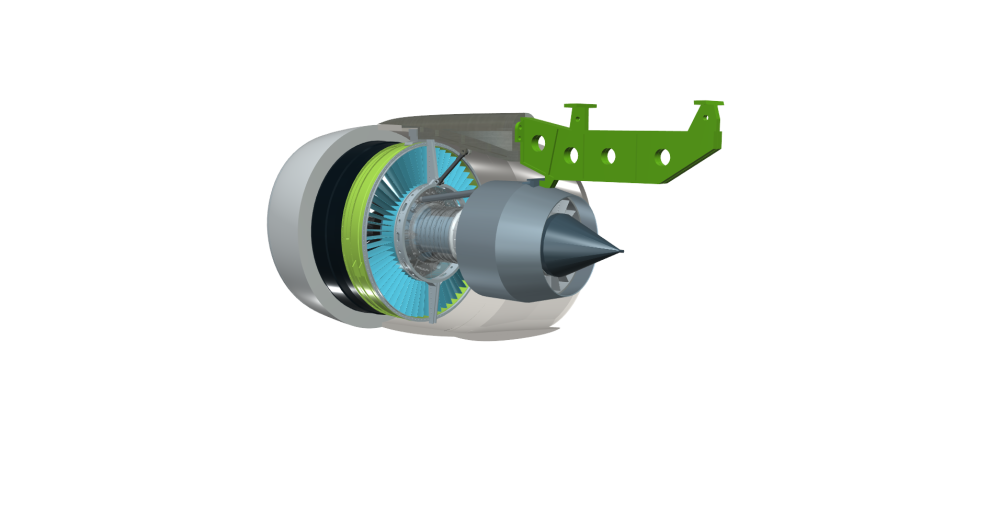

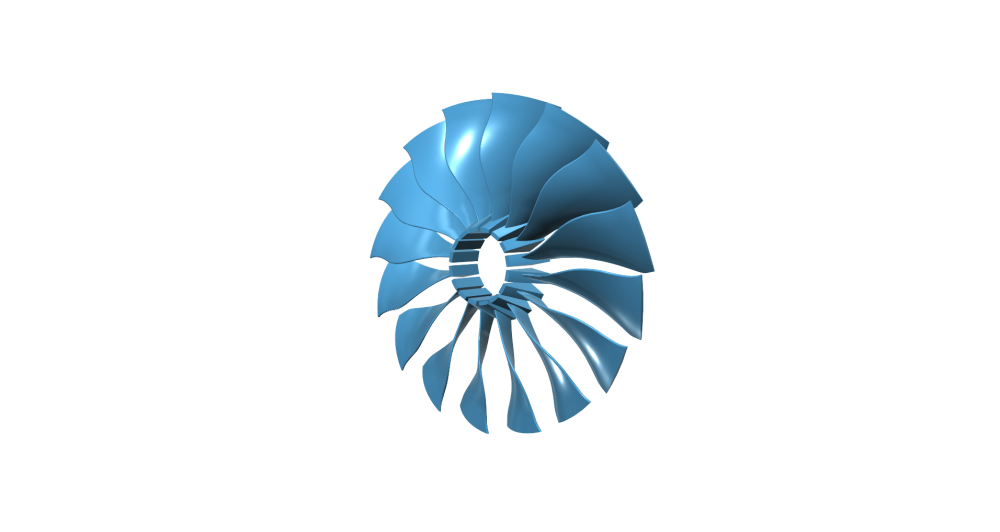

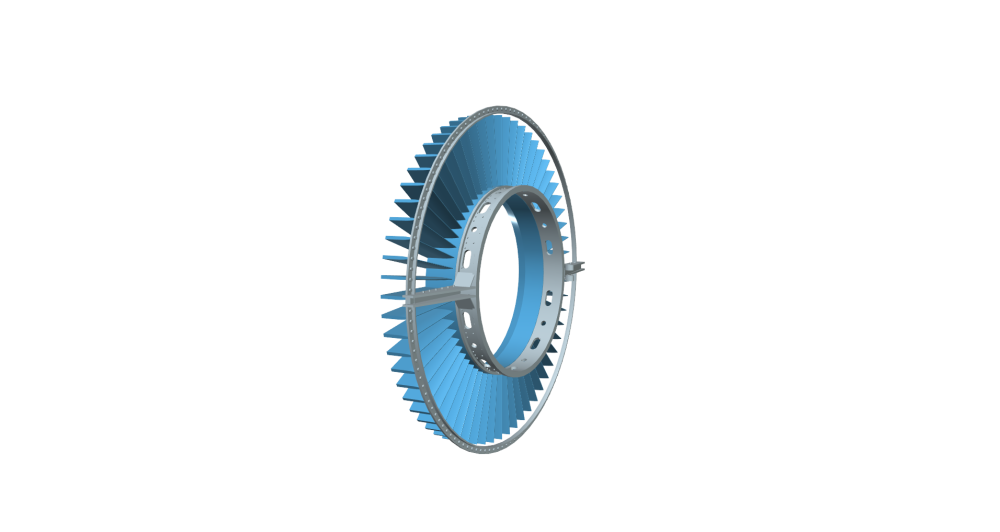

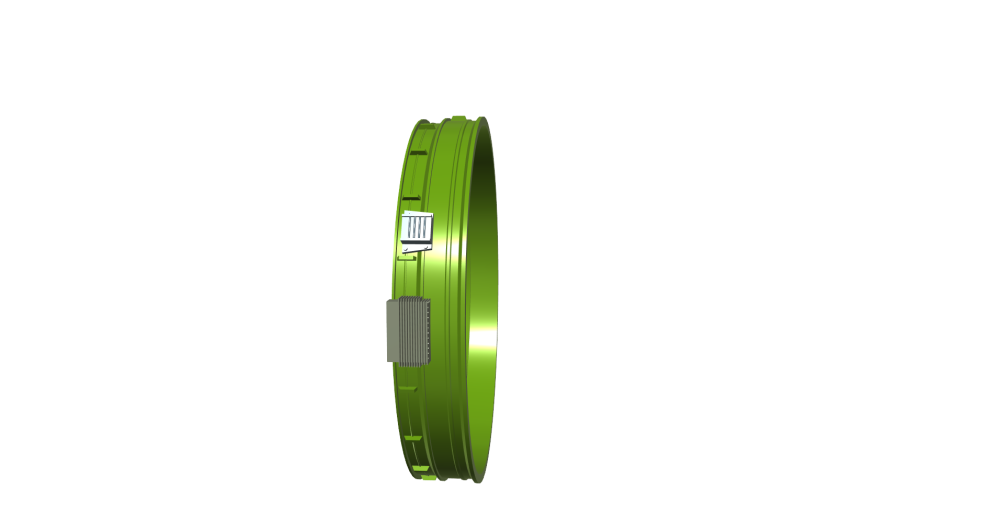

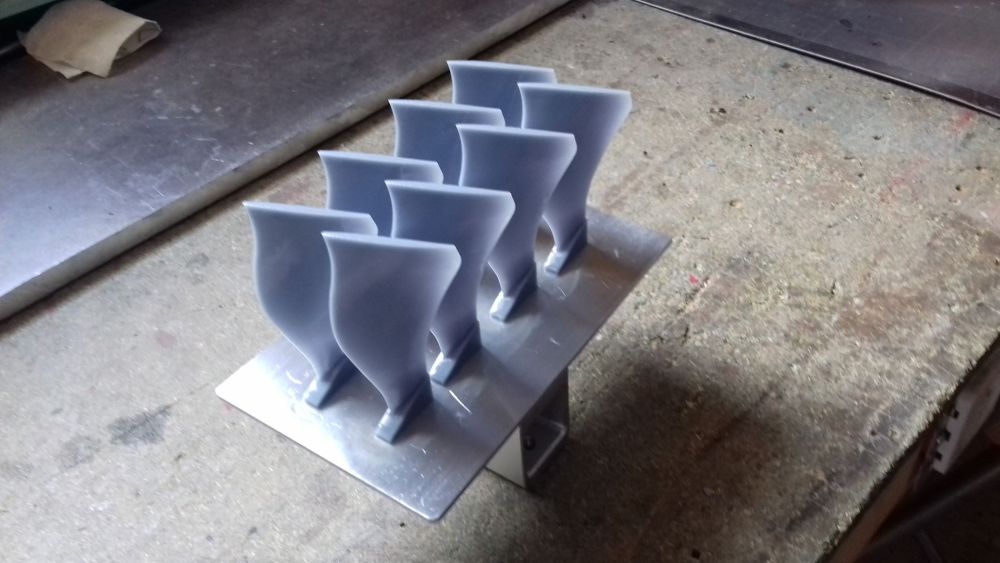

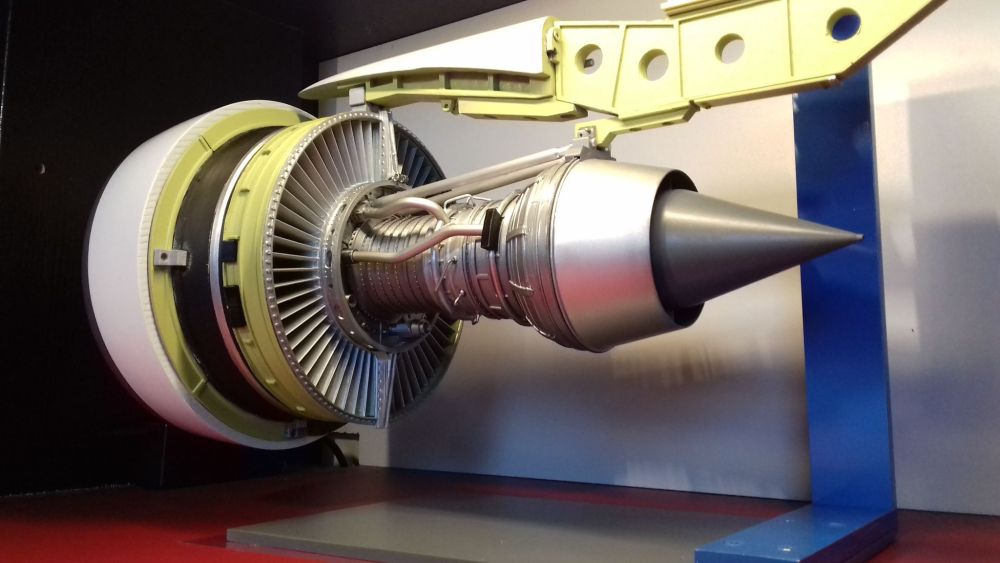

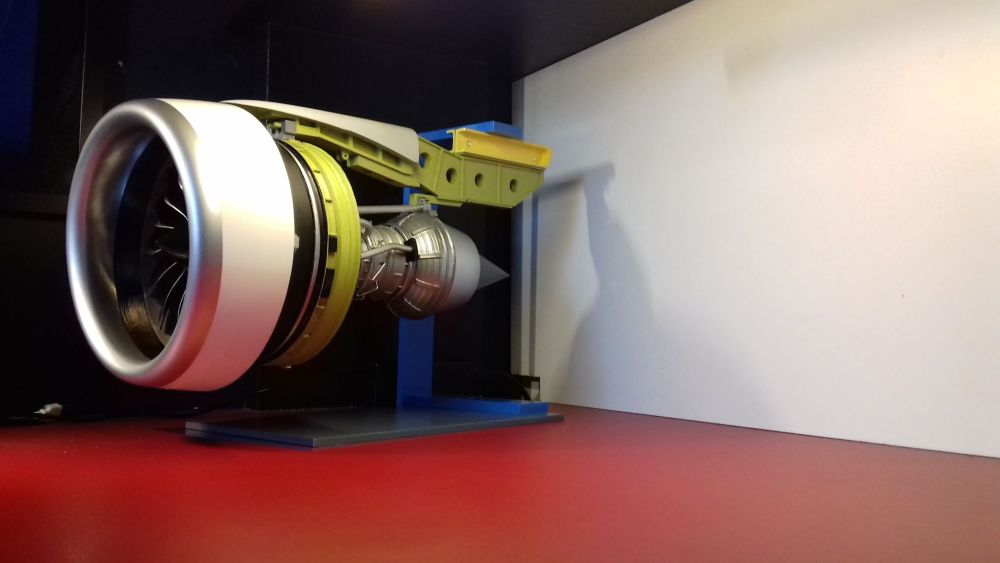

Voilà une réalisation qui date de 2 ans , n'étant pas sur le forum je n'ai pas fait beaucoup de photos des différentes étapes. Il m'est venu à l'idée de réaliser la maquette du plus gros réacteur du monde équipant les Boeing 777; dans la réalité la nacelle mesure 4.2 de diamètre pour une longueur d'environ 7.5 m , ce qui donne a l'échelle 1/20 21cm de diamètre .Il y a environ 150 pièces que j 'ai dessiné sur Autodesk 123D et elles sont réalisées avec mon FLSUN Q5 delta excepté les aubes réalisé en résine avec me QIDI Shadow 6. Sans y avoir travaillé tous les jours , cela c'est étalé sur 6 mois. Les 5 premières photos sont les fichiers 3D , ensuite les aubes sortant de l 'imprimante , puis les différents corps du réacteur, les dernières le réacteur fini à moitié carrossé , les personnages sont aussi à l'échelle 1/20 pour une taille de 1.75 m pour le bonhomme ; j 'aurai pu améliorer le fini intérieur mais j 'en avais un ras le bol ... Le prochain projet : le train d'atterrissage du 777 , toujours au 1/20 avec comme challenge la fabrication des pneus en caoutchouc . Toujours avoir des projets !14 points

-

14 points

-

Bonjour à tous J’ai tout juste remarqué samedi dernier qu’il y avait ce super concours au thème de Noël ! Alors je me suis empressée de me remettre sur fusion 360 (que j’avais délaissé pendant quelques mois …) La reprise du logiciel a été difficile, mais je me suis lancée ce challenge : vous voyez, ces décorations suspendues qui sont en papiers et qui se déploient en accordéons ? C’est beau, mais ça coûte la peau des fesses ! Du coup c’était pour moi le parfait projet en impression 3D. Donc je vous présente mes jolies sapins faits maison : Ils sont réalisés en 3 parties (pour ne pas créer de support sur la pièce) J’espère que vous apprécierez mon travail, je vous fais cadeau de mes fichiers stl En tout cas maintenant j’ai trop envie de les décliner sous différentes formes et motif ... Merci d’avance pour votre soutiens !! SAPIN_SOMMET.stl SAPIN_BASE.stl SAPIN_MILIEU.stl14 points

-

14 points

-

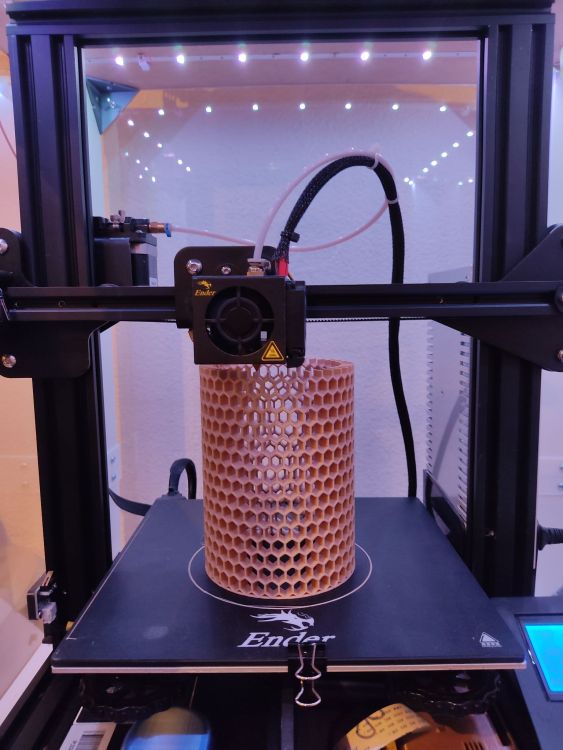

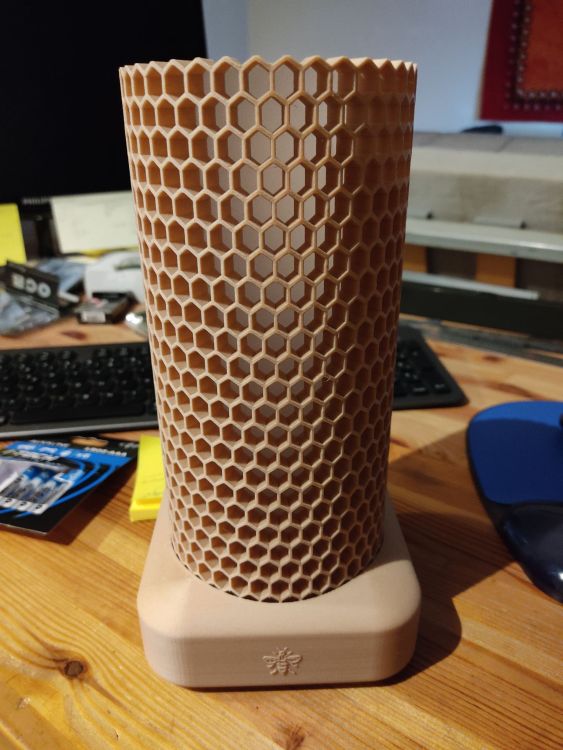

Ayant une mère reconverti dans l'apiculture a sa retraite je voulais lui faire un cadeau original. Chose faite avec du filament bois de chez Geetech. J'étais pas très content du résultat mais la lampe a eu du succès dans la famille et les commandes sont tombé a ma grande surprise. Je me suis inspiré d'un petit modèle trouvé sur Thinkgiverse et je l'ai retouché a ma sauce pour en faire une lampe avec son support, les dimensions sont 230mm X 125MM, Une feuille de papier calque rouler pour tamiser la lumière, ampoule Edison, du cordon électrique "vintage". Si certains veulent les stl aucun problème, je les posterai sur Thinkgiverse en rentrant, bonne journée et fêtes a tous https://www.thingiverse.com/thing:515046914 points

-

Vous trouverez ici la traduction française de Bambu Studio. Au programme : - Traduction de l'interface Bambu - Correction de toutes les traductions françaises qui étaient de simples traductions Google (Chinois -> Anglais -> Français) - Traduction des textes manquants - Correction de certains textes qui n'étaient jamais traduits https://drive.google.com/drive/folders/1dxPYa3dHhKou3HC3dDengFeG0LiHm-q2?usp=sharing N'hésitez pas à me faire un retour si vous rencontrez certaines erreurs, fautes ou problème d'affichage de certains textes. Installation Windows : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans le dossier d'installation de Bambu Studio, par défaut : 'C:\Program Files\Bambu Studio'. - Rendez-vous dans le dossier '\resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres. Installation MacOS : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans votre dossier 'Applications'. - Faites un clic droit sur l'application 'BambuStudio.app' puis 'Afficher le contenu du paquet'. - Rendez-vous dans le dossier '\Contents\Resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\Contents\Resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres.13 points

-

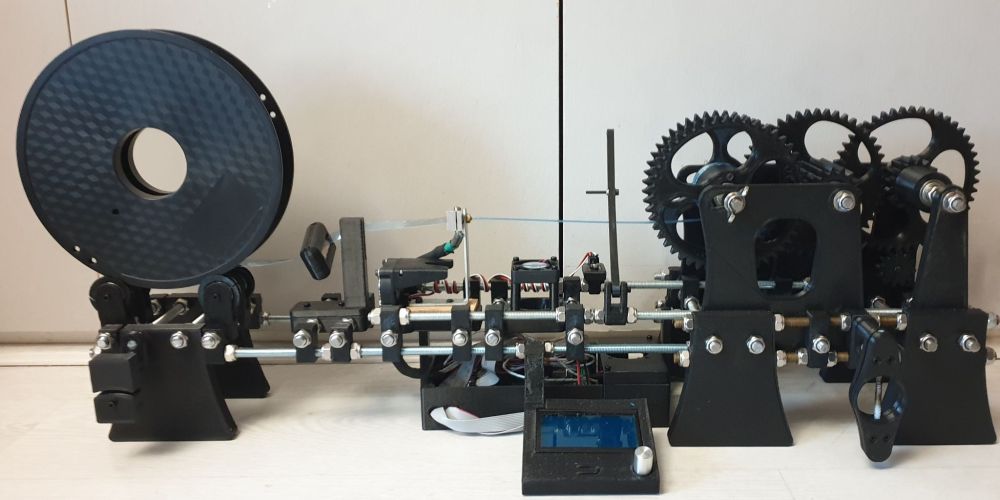

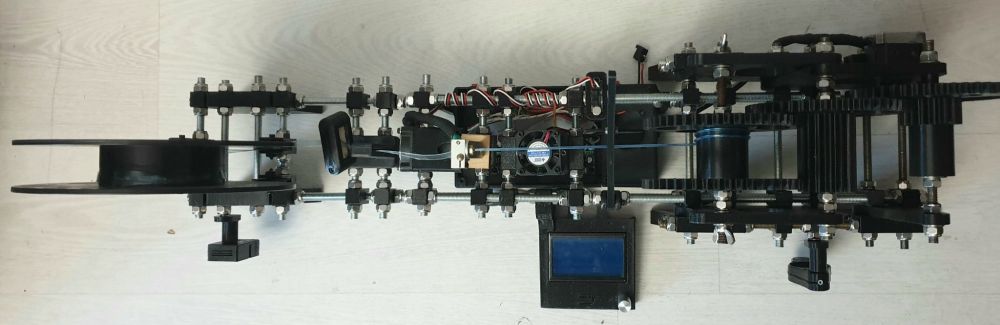

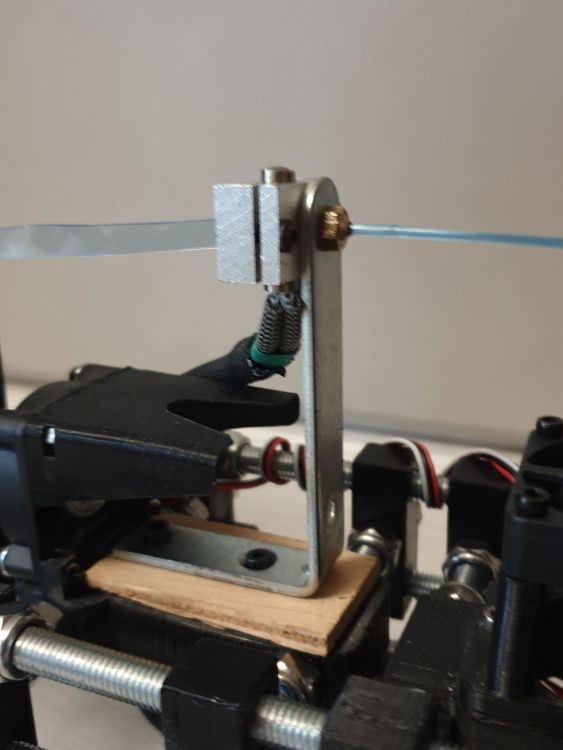

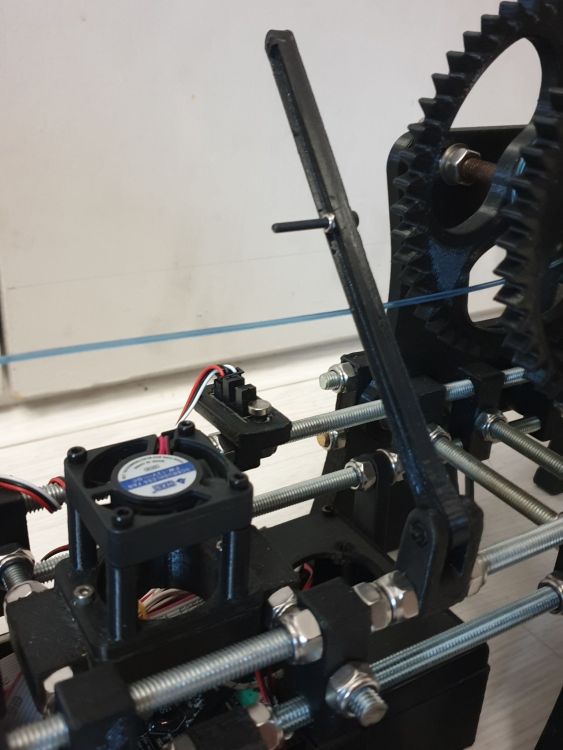

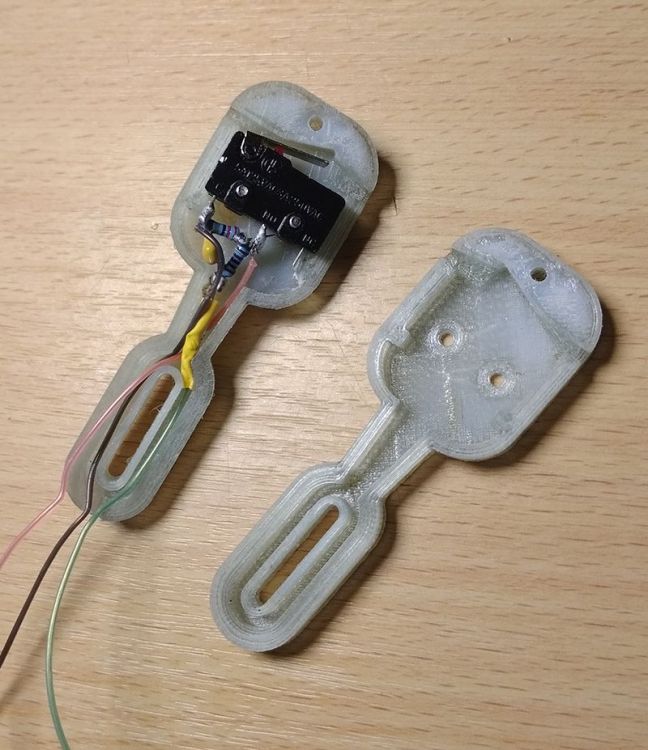

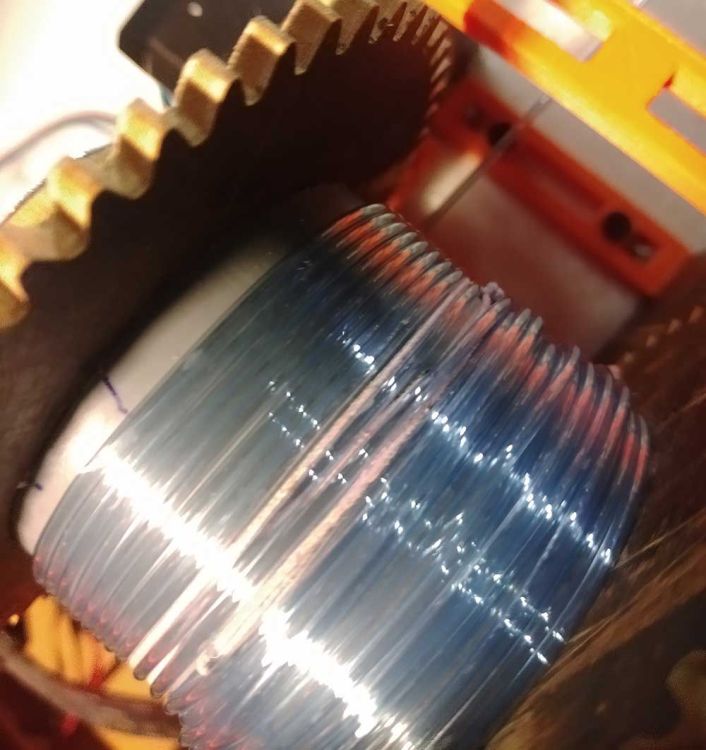

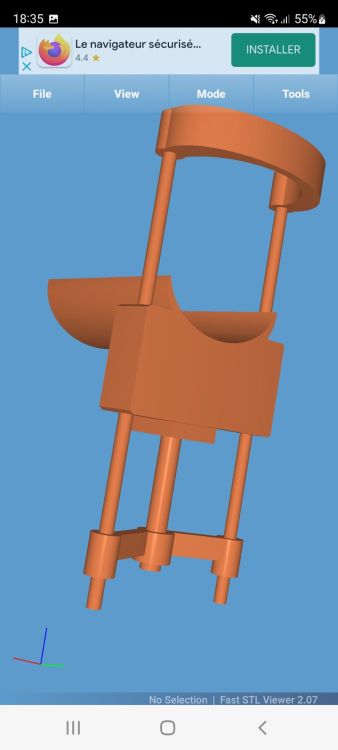

Bonjour à tous, L'extrudeuse est entièrement construite et fonctionnelle (il ne me reste qu'à recevoir et à installer l'arduino nano, je n'ai donc pas encore fermé le boitier), et j'ai pu réaliser les premiers tests, en extrudant une vingtaine de mètres (sur les photos la machine est à l'arrêt) Tout fonctionne parfaitement bien, et je n'ai casiment aucunes erreurs concernant la conception des pièces Je suis plutôt fier de ce projet, je ne penserai pas que l'extrudeuse allait si bien fonctionner du premier coup. Je posterai les fichiers des pièces, un rapport du projet en .pdf et le firmware sur mon Cults3D ainsi que sur mon Thingiverse une fois que j'aurais terminé quelques petits ajustements (d'ici 1/2 semaine pour la publication du rapport de projet). Je reviendrai sur ce topic pour poster une vidéo de la machine en fonctionnement (une fois que j'aurais installé l'arduino, qui va gérer le capteur de filament). Je n'ai pas l'impression que ce topic intéresse encore grand monde, alors n'hésitez à posez des questions ou à donner vos remarques si vous en avez13 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit13 points

-

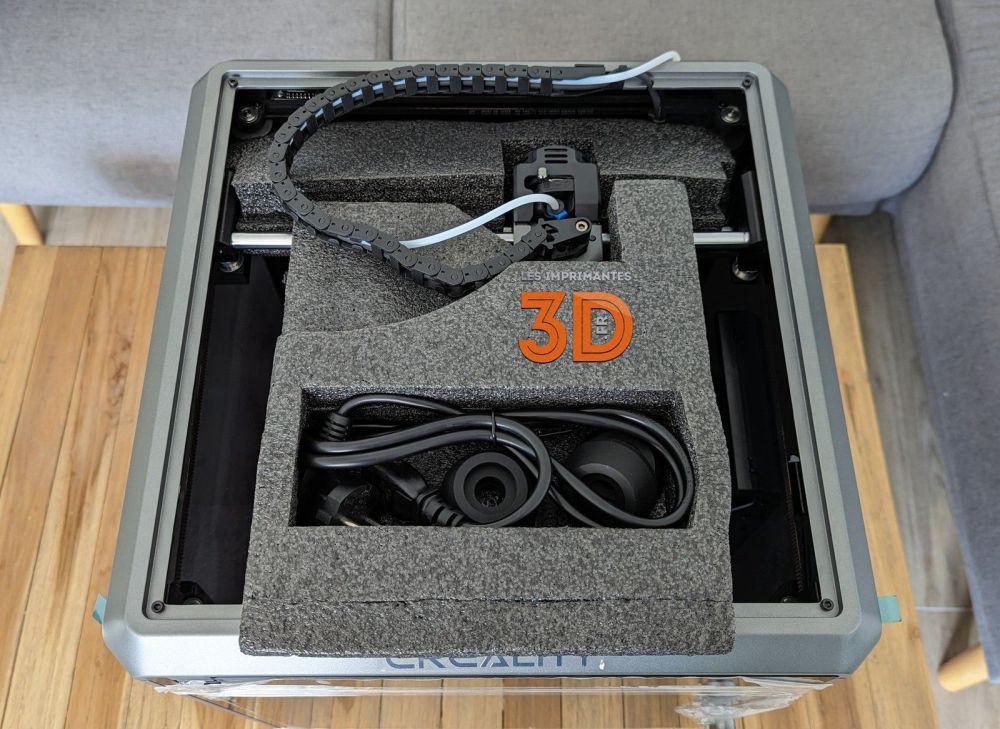

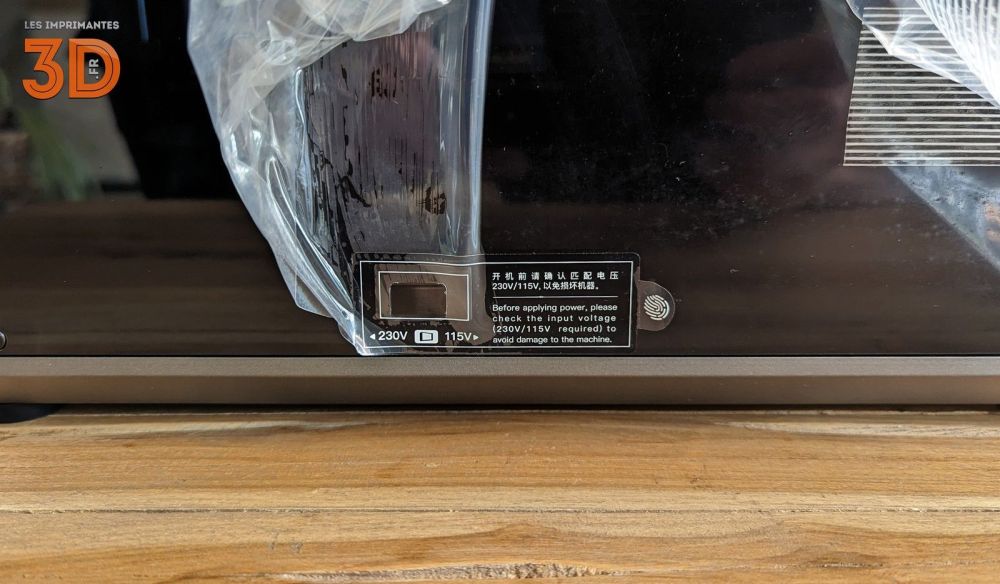

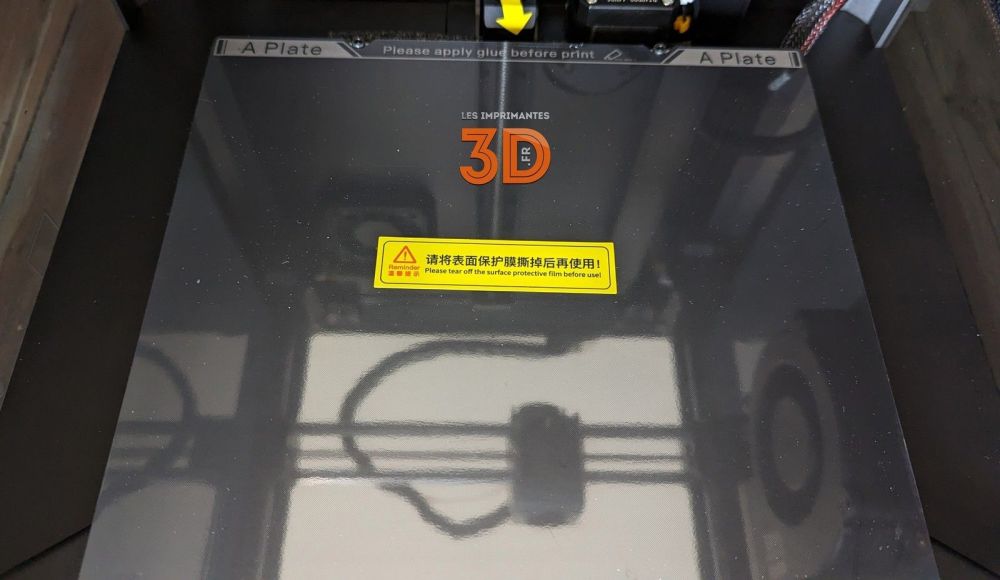

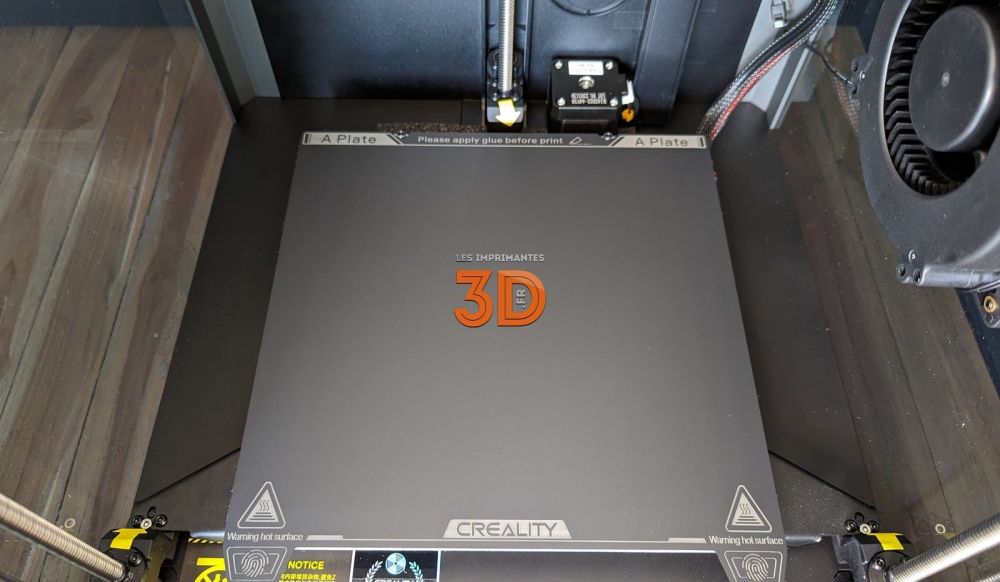

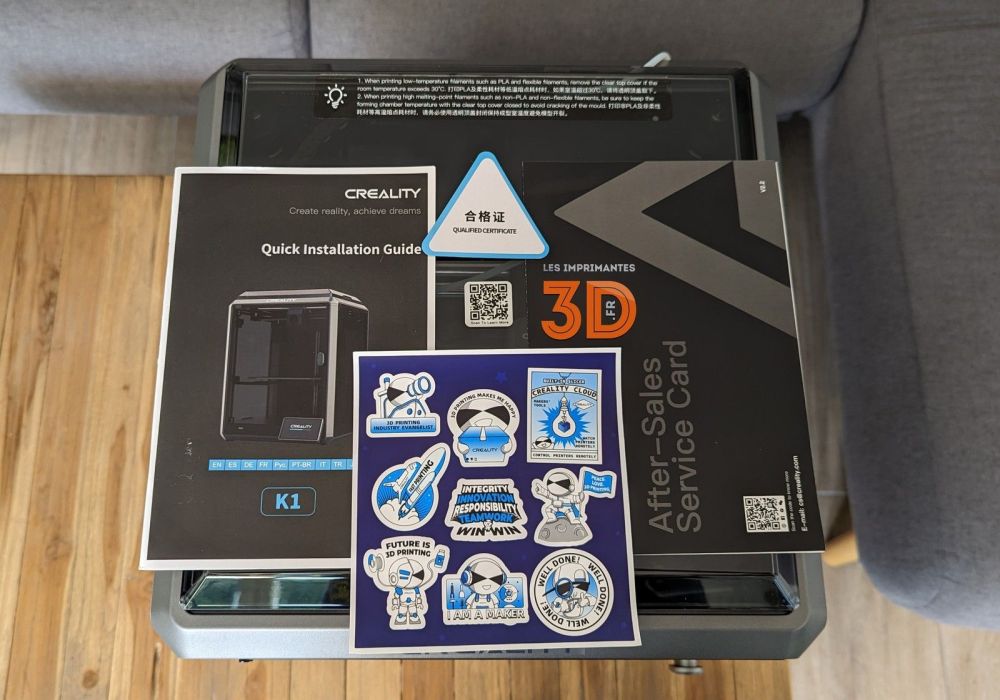

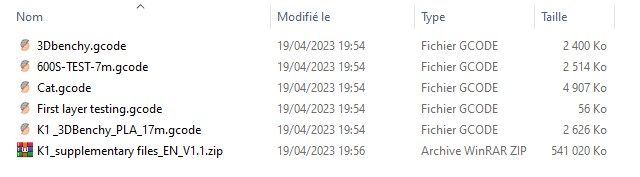

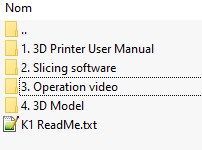

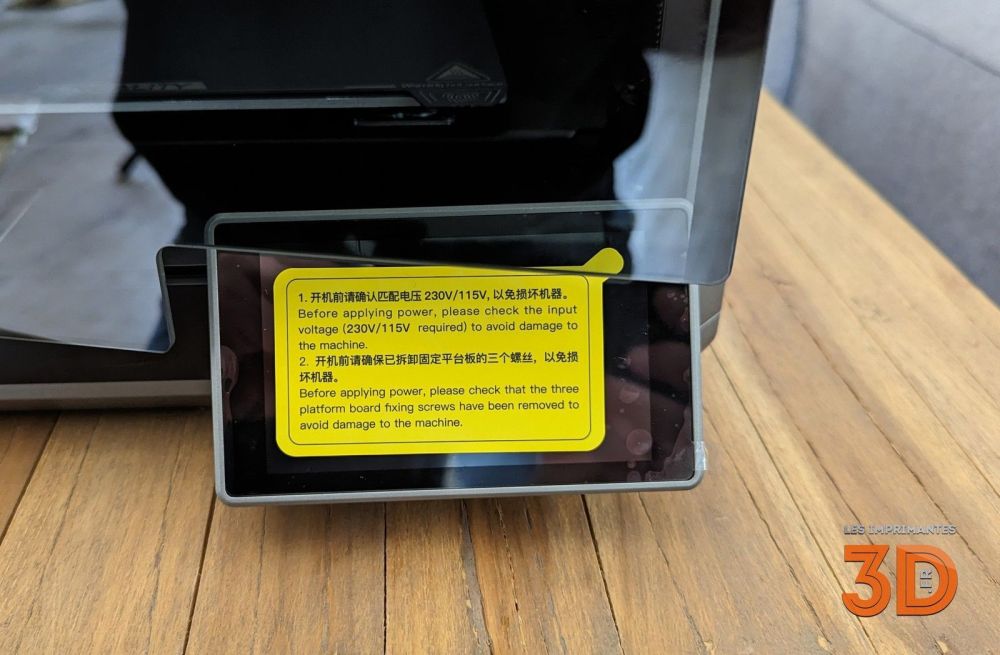

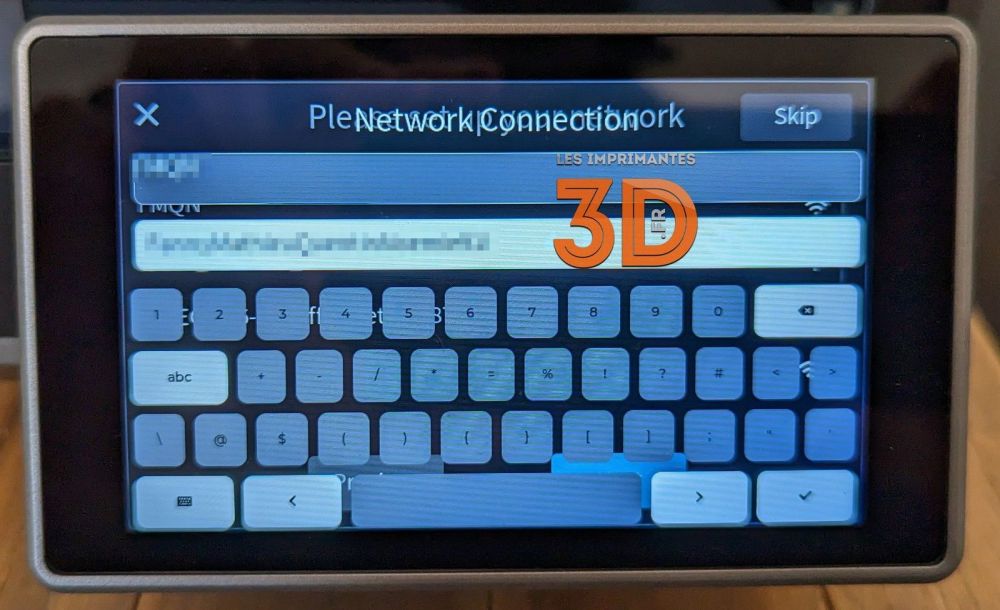

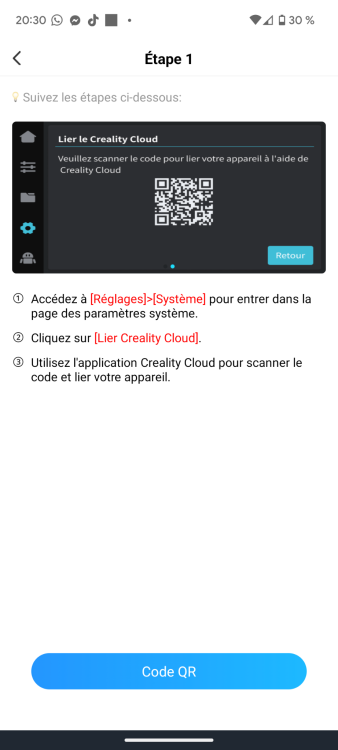

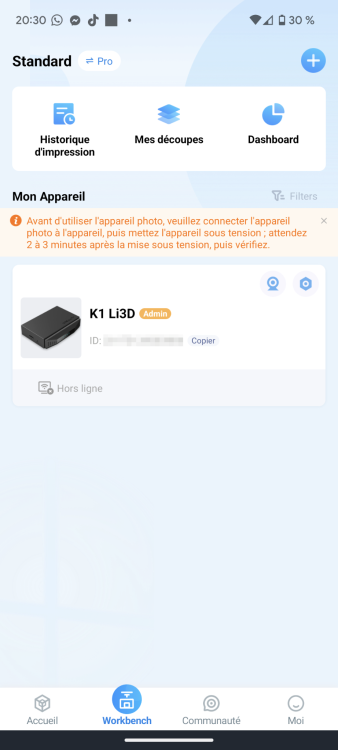

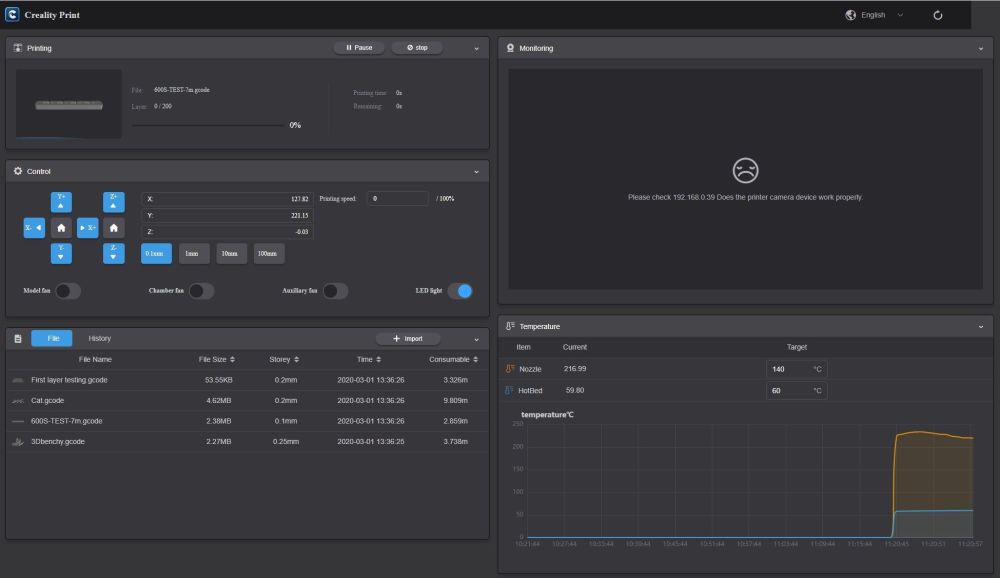

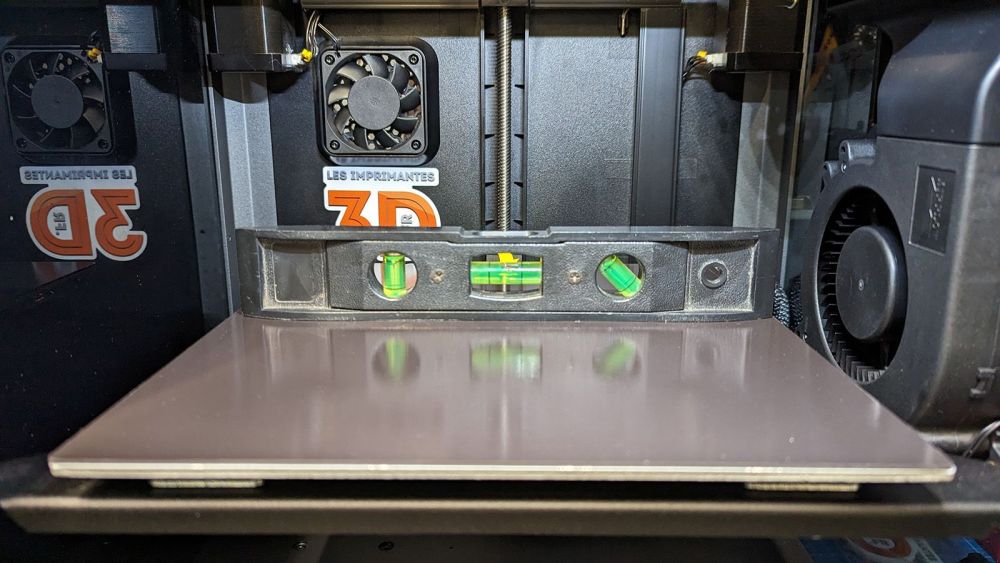

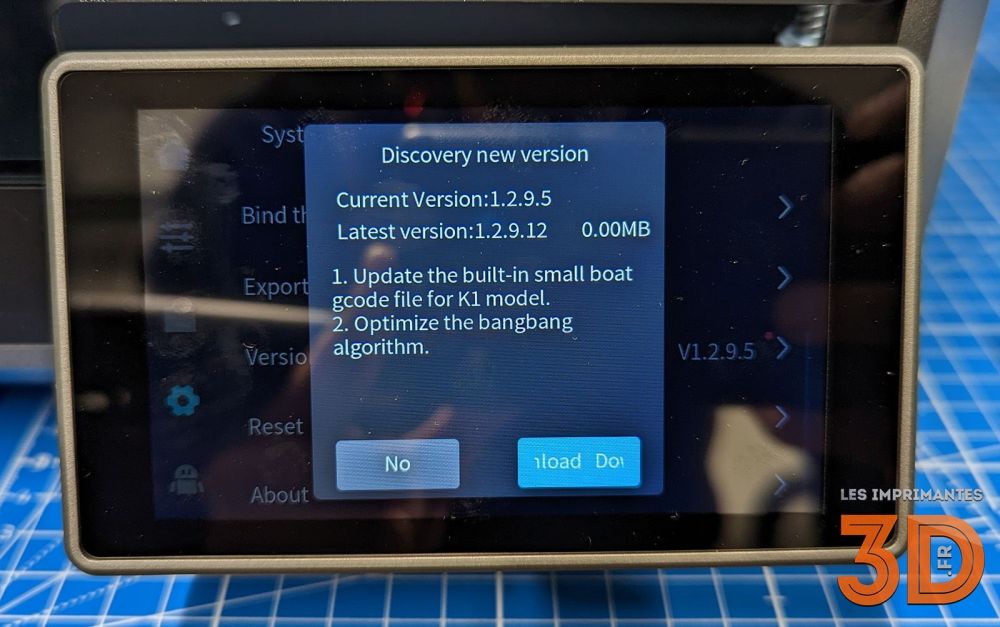

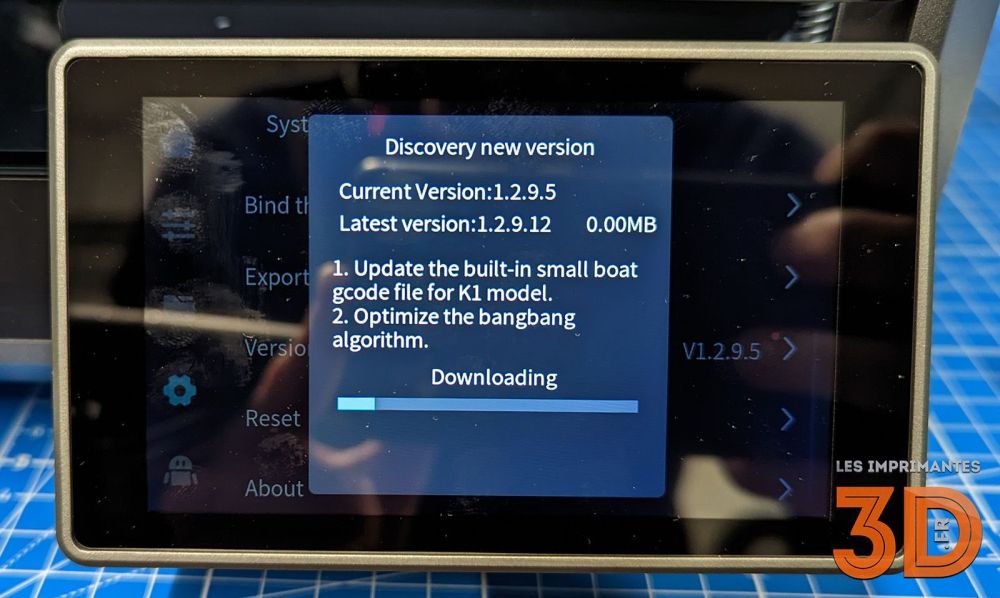

Caractéristiques techniques et liens d'achat Suite à mon post quoi qu'est-ce qui n'a pas tenu longtemps, je vais vous partager ici ma découverte de ma nouvelle imprimante 3D Creality K1 qui, en déplaise à certains, m'a été envoyée par le constructeur... Le carton surprise On commence par la réception d'un gros colis... surprenant et bien lourd, bien plus que ceux de ses concurrentes Bambu Lab P1P et X1C que j'ai et qui vont pouvoir me servir de points de comparaisons ! Il était d'ailleurs accompagné d'un plus petit colis livré par une société de livraison différente A l'intérieur de ce petit colis, 2 bobines de 1kg d'Hyper PLA blanc du constructeur : Unboxing (déballage) de la Creality K1 Et dans le gros colis, une grosse boite en bois aux arêtes en métal Je n'ai pas réussi à la sortir du carton que j'ai donc découpé : J'ai ainsi pu voir son orientation conseillée (qui aurait pu être indiquée sur le carton) et à son ouverture, seconde surprise, encore une boite Elle aussi impossible à sortir. Au passage, je vous ai aussi partagé cette découverte sur les réseaux sociaux : A l'ouverture de cette dernière boite, je n'ai pas trouvé le bébé poupée russe mais le capot de la K1 et un peu de lecture : En dessous, on retrouve l'imprimante bien emballée mais sans trop d'incation contrairement à chez Bambu Lab : Du coup j'ai sorti la machine comme chez Bambu, en me servant de l'emballage qui n'a pas cédé : Une fois sortie de son sachet, la machine est encore bien protégée et on peut voir un carton coincé à l'intérieur : Sur le dessus on retrouve de la mousse qui dissimule le cordon d'alimentation et des pieds anti-vibration : En décollant les protections des façades en plexi, j'ai vu un autocollant "important" que j'ai recollé par la suite. Il indique l'emplacement du sélecteur de tension : Enfin déshabillée de tous ses films, la K1 a quand même de la gueule : En ouvrant la porte, on découvre un dernier bout de mousse qui maintenant le carton que j'ai retiré de l'intérieur : Après l'avoir retiré, on peut lire quelque stickers sur le châssis et lit d'impression : On suit donc les instruction pour avoir accès à la "cool plate" Creality sur laquelle on peut lire qu'il faut mettre de la colle, comme chez Bambu Lab. C'est un peu un retour en arrière pour moi mais c'est obligatoire puisqu'on ne peut pas chauffer le lit trop fort dans une enceinte fermée : Les accessoires Avant d'attaquer le "montage", jetons un oeil au contenu du carton d'accessoires et à la "paperasse" : Il y a donc : des outils principalement utiles pour la maintenance de la machine de la colle en baton une clef USB de 16Go qui contient : Contenu du ZIP : de la graisse une pince coupante une spatule en plastique (pour ne pas abimer le revêtement autocollant du bed) le support de bobine l'écran (couleur et tactile) un échantillon de PLA blanc C'est donc un peu moins complet que ses concurrentes Bambu, notamment pour le spare. Côté papier, on retrouve une notice très courte en plusieurs langues dont le français, le certificat de garantie, la carte du service après vente et des autocollants que mes enfants ont déjà piqués Montage de la K1 On peut enfin passer au montage de l'imprimante que je qualifierais plutôt de préparation tellement c'est simple et rapide. Ca tient sur une page de la notice dont on pourrait se passer puisque tout sera rappelé à l'écran lors de la mise en route, un peu comme chez Bambu... Il faut dans un premier temps retirer les 3 vis qui sécurisent le plateau afin d'éviter qu'il bouge durant le transport. Elles sont pointées par des autocollants jaunes en forme de flèches bien visibles : Ensuite, il faut brancher l'écran à une nappe que j'ai peiné à sortir du châssis à la pince à épiler C'est une nappe "sécurisée" comme sur la X1 Carbone et contrairement à la P1P qui était moins bien lotie sur ce point. Elle se connecte sans peine et on peut fixer l'écran dans ces glissières : L'écran (qui n'est pas inclinable comme sur la X1C mais bien plus sexy que sur la P1P) nous rappelle de bien vérifier la tension d'alimentation (230V pour l'Europe) avant la mise sous tension : Vous remarquerez que la vitre de la porte est découpée pour passer au dessus de l'écran, ce qui ne la rend pas hermétique, tout comme le long des charnières : Pour finir, il faut visser le support de bobine : Mise en route A la mise sous tension, le logo du constructeur s'affiche sur le bel écran : On est ensuite invité à sélectionner la langue de l'interface mais un message en chinois empêche cette action : Le message fini par disparaitre et on peut sélectionner sa langue favorite (anglais pour moi...) : Comme je vous le disais, à l'écran suivant le didacticiel nous invite à vérifier que le lit est bien "libéré" : Et qu'il n'y a plus de mousse dans l'enceinte de la zone d'impression : Connexion au Wi-Fi Niveau connectique, la K1 ne propose qu'un port USB Type A (pas d'Ethernet RJ45). Cependant, un contrôleur WiFi (2,4Ghz uniquement) permet de la connecter à internet sans fil. C'est ce que nous propose ensuite l'écran de faire : L'écran est réactif et la saisi de la clef se fait sans problème. On remarquera juste un petit bug d'affichage en haut. Au passage, la machine répond en SSH mais les identifiants ne sont pas (encore?) communiqués. Il y a également une interface web (responsive qui s'affiche aussi bien sur PC que smartphone ou tablette) : On peut ensuite choisir le fuseau horaire pour que l'heure affichée soit correcte : Creality Cloud L'étape suivante est facultative et permet de lier l'imprimante à son compte Creality Cloud. Je l'ai fait depuis l'application du même nom sous Android. Il suffit de se rendre dans l'onglet Workbench et de cliquer sur ajouter un appareil pour être invité à scanner le QR Code affiché sur l'écran de l'imprimante : Self Inspection Le premier démarrage se termine par une auto inspection : Et un message qui nous indique que tout est enfin terminé avant de se retrouver à l'écran d'accueil : La première impression 3D (le fameux benchy) Avant de lancer la première impression, il faut déverrouiller l'extrudeur afin d'insérer le filament grâce au levier ton la position est indiquée par un cadenas ouvert ou fermé : Pour être sûr que le filament est bien engagé et purger l'ancien, on peut faire extruder depuis l'écran : Il faut aussi badigeonner le lit de colle et le poser sur son plateau qui a l'air bien plat : La partie amovible est bien évidemment aimantée et guidée par 2 vis (que vous pouvez voir sur les photos précédentes de l'unboxing). C'est tout bête mais finalement plus efficace que les guides chez Bambu Lab qui permettent plus de jeu, nécessitant parfois de repositionner le plateau. On peut enfin lancer l'impression en sélectionnant le fichier depuis l'écran, avec ou sans calibration préalable : Je vous mets la vidéo du print en vitesse réelle : Ainsi qu'en timelapse : Faute de caméra, j'ai réalisé le timelapse à la main avec la vidéo de mon appareil photo numérique. Quand on est habitué à en avoir une, tant pour les timelapse que le monitoring, ba ça manque... A la fin de l'impression on est notifié à l'écran sans avoir la durée du job : Il faut aller dans l'historique pour avoir la durée d'impression : Le fail c'est juste que j'avais bidouillé le levier de l'extrudeur pour faire les photos et que je l'avais laissé ouvert... Sans monitoring, visuel ou par IA, l'impression s'est déroulé le plus tranquillement du monde sans filament Sinon, niveau qualité, le print est vraiment bon ! Il n'y a que l'arche qui n'est pas parfaite avec un tout petit peu de filament qui pendouille. Première impression La K1 est un peu pénible à déballer mais c'est pour sa sécurité ! Il n'y a pas réellement de montage, juste installer les éléments fragiles (écran et support de bobine). Comme chez Bambu, on est pris par la main, aussi bien avec la notice que le "wizard" sur l'écran. C'est rapide, efficace et rassurant pour les débutants ! La machine a l'air bien finie, entre la X1C et la P1P à première vue. Mise à jour du firmware (flash) Avant d'enchaîner les prints suivants, j'ai vu qu'un nouveau firmware (version 1.2.9.12) était disponible sur la page produit officielle. Je n'ai pas trouvé de documentation au sujet de l'installation de ce firmware au format img. Mais, en fouinant dans les menus de la machine pour vérifier la version installée, ça m'a proposé la mise à jour quand j'ai cliqué sur la version actuelle ! On peut voir que ça améliore le gCode du benchy de la mémoire interne ainsi que l'algorithme de résonnance (enfin j'imagine vu le nom). Le téléchargement et l'installation n'ont duré que quelques minutes : A la fin de l'installation, les réglages ont été préservés ainsi que l'historique des prints13 points

-

Bonjour, Voici un travail collaboratif avec mon Fils nous avons réalisé une Ferrari F40 en impression 3D ! nous avons respecté tous les détails de la carrosserie ainsi que la structure du châssis. Toutes les pièces ont été imprimées avec une TENLOG nouvelle génération 32 bits. toutes les pièces sont réalisées en PLA de couleur rouge avec un voile de peinture pour l'éclat. cette réalisation à demandé des semaines de travail. à vous relire a+13 points

-

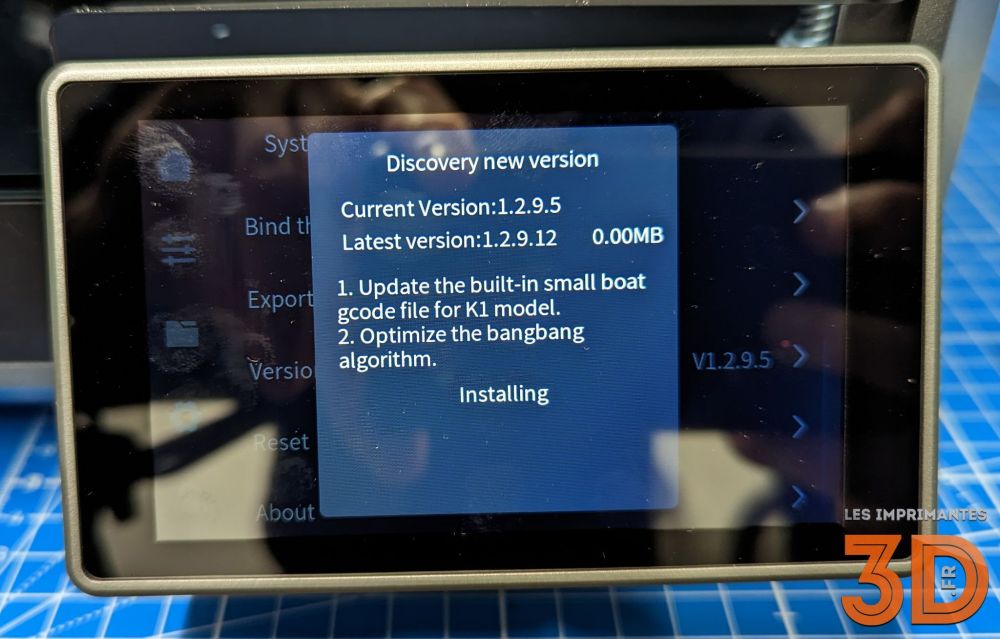

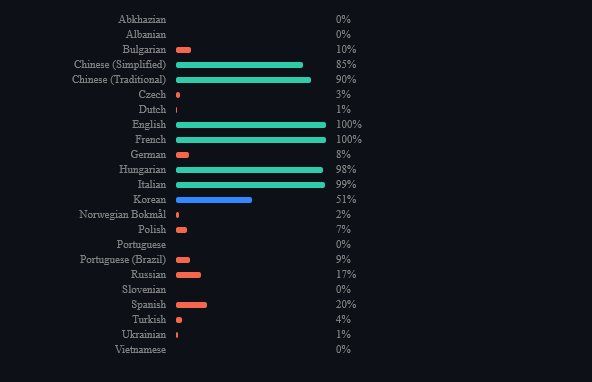

C'est dorénavant officiel: la documentation de Klipper est entièrement traduite en français. Merci particulièrement à @Savate notre Corse préféré d'y avoir fortement contribué (qui osera après ça dire que les Corses ne travaillent pas ). Pour y accéder, c'est par là. Cliquer en haut de la fenêtre sur la mappemonde pour y choisir la langue voulue : Ensuite naviguer dans cette abondante documentation pour en extraire la substantifique moelle. Comme toute traduction, elle est améliorable. Là on a surtout paré au plus pressé et principalement eu recours, en tout cas pour ma part à une des mes méthodes préférée : La Rache. Parfois, quand un document comporte des images, elle ne s'affiche pas directement, un clic droit sur le lien de l'image pour l'ouvrir dans une autre fenêtre, puis supprimer la localisation dans le lien ( /fr/img/… => /img/… ) permet d'y accéder.13 points

-

13 points

-

13 points

-

13 points

-

Je n'ai pas eu le temps la dernière fois, mais je voulais mettre d'autre photo du lithophane coloré partiellement ou sans coloration. Je dois avoué que j'ai toujours de la peine à me décider sur le meilleures rendu. D’abord, le litho éteint (oui, c'est moche): Ensuite, allumé sans coloration: Puis avec une coloration partiel: Et enfin complétement coloré: Voilà, j'aurai voulu éditer mon premier post, mais trop tard!13 points

-

13 points

-

13 points

-

13 points

-

Alors voilà, ce matin j'avais envie de vous dire merci. On ne le dit pas suffisamment en fait. Depuis que je fréquente le forum, j'y ai trouvé exactement ce que je cherchais : entraide, bienveillance, information et même humour. Je ne citerais pas tout le monde (mais ils/elles se reconnaitront) mais merci aux piliers de ce forum et a toutes celles et ceux qui prennent le temps pour faire de cet espace un endroit convivial et accueillant. Et oui, tout ceci est fait gratuitement et cela devient tellement rare que ça mérite d'être souligné. Bon week-end !13 points

-

13 points

-

13 points

-

Salut à tous Les votes ont été comptabilisés (et archivés) à minuit. Ils peuvent avoir changé depuis et changer encore, faute de verrouillage possible des votes, mais nous allons publier les résultats au plus vite. Les personnes ex aequo seront départagées par l'équipe de modérateurs du forum et le classement final vous sera révélé ici !12 points