Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/01/2022 Dans tous les contenus

-

En ces temps anxiogènes voici un site pour détendre l'atmosphère : https://www.urpsml-hdf.fr/coronavirus-covid-19-continuer-a-vivre/ Un florilège lu dans ce site : D’après l’Agence Européenne du Médicament, l’arrivée des nouveaux variants fait douter de l’efficacité du vaccin: – Savez-vous que le variant Travolta donne toujours de la fièvre, mais seulement le samedi soir – Alors que le variant Suisse reste neutre, quel que soit le test PCR, antigénique ou sérologique – Pour le Bordelais, pas de souci on a les Médoc – Le variant Normand est difficile à prévoir : « p’têt ben qu’oui, p’têt ben qu’non » – Le variant Belge serait redoutable, ça finit généralement par une mise en bière – Ne craignez plus le variant Chinois, il est cantonné – Par contre, le variant SNCF arrivera plus tard que prévu – Contrairement aux apparences, le variant du Bénin serait dangereux – En ce qui concerne le variant Italien, vous en prenez pour Milan – De son côté, le variant Ecossais se tient à carreau – Apparemment avec le variant Japonais, il y a du sushi à se faire – On parle de l’émergence d’un variant Colombien, mais il semblerait que ce soit de la « poudre » aux yeux – Vivement l’arrivée du variant Jamaïcain, ça va détendre l’atmosphère mondiale – S’agissant du variant Moscovite, c’est un méchant ViRusse. – Pour sa part, le variant Corse s’attrape au bouleau et il est transmis par l’écorce – Le premier symptôme du variant Breton, c’est quand on commence à entendre le loup, le renard et la belette chanter Le variant Français du Covid existe déjà, mais il est en grève !6 points

-

Et voici le tirage au sort tant attendu avec le nom du vainqueur !6 points

-

Moi je suis gourmand : gagner le concours et découvrir la machine avec la présentatrice...3 points

-

Je peux accepter de ne pas gagner au concours si je gagne une soirée avec la plus belle présentatrice3 points

-

2 points

-

C'est pour cela qu'on utilise souvent plusieurs slicers car chacun apporte son lot d'avantages/inconvénients. Du coup parfois il est plus simple de changer de slicer que de chercher une solution qui ne veut pas se résoudre2 points

-

Bonne année à toutes et à tous. Et si le gagnant du concours de Noël était parmi ceux que tu as "virés" ? Mais au fait qui a gagné la graveuse laser ? ; on a aucune info .......bizarre !!2 points

-

Salutation ! (me voila ... il ne fallait pas me nommer ) Oui là cela va être un défit pour le forum. Car ayant passé un peux de temps sur le forum de whadda (Velleman) qui propose une imprimante 3D https://vertex3dprinter.eu/product/vertex-nano-assembled/ a moins de 200€ ( qu'il on depuis marqué "DELETED" https://www.velleman.eu/products/view?id=435978&country=us&lang=fr comme ma K8400 ... ) Je sais d'avance que se sont les touts débutants dans l'impression 3D qui se laisse tenter par se genre de machine et donc il va falloir préparer/regrouper des tuto niveau débutant (pour les aider... le b.a.ba ... du genre il faut lubrifier de temps en temps, vérifier la machine, expliquer qu'il faut passer par un trancheur , ... qu'un .stl ne s'imprime pas directement ... .... après réflexion en fait se sera comme d'habitude ) Edit : Aussi comment ce fait t'il que je ne trouve pas un test complet et détaillé de cette machine sur le site lesimprimantes3d.fr ? https://www.lesimprimantes3d.fr/comparateur/imprimante3d/weedo/tina-2/2 points

-

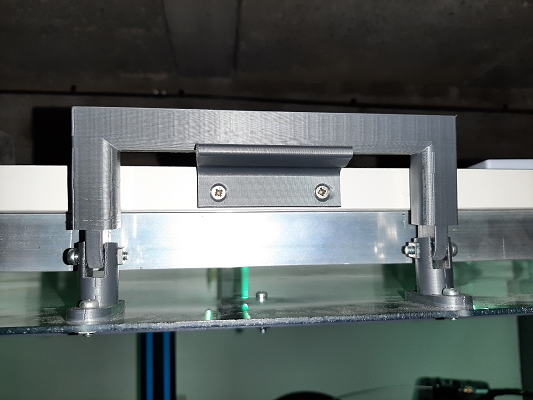

Bonjour à tous, Je créé ce sujet pour présenter ce projet semi terminé en espérant avoir des retours sur le projet en lui-même et des réponses aux questions que je me pose pour le terminer (les questions seront pour un prochain post). 1. Présentation Comme beaucoup, j’ai souhaité enfermer mes imprimantes pour améliorer le confort d’utilisation (bruits, protection aux courants d’air, …) et peut-être imprimer de l’ABS à terme. J’ai donc acheté les traditionnelles tables IKEA Lack à 6€, qui faisaient très bien le job pour le prix même si à la longue plusieurs problèmes se posaient : Pas très solide (à 6€ c’est normal) Difficile d’accéder à la machine pour de la maintenance ou si l’interrupteur est placé à l’arrière, il faut tout sortir, il est difficile de décrocher la bobine Les machines un peu plus grosses ne logeaient pas directement (ma Prima Creator P120 logeait, mais pas ma Geeetech A10, et y placer une bobine à côté réduisait encore l’espace) Le système de portes ne me convenait pas, elles compliquent l’accès à l’intérieur du caisson Après avoir déménagé j’ai donc souhaité me construire un vrai meuble qui pourrait résoudre ces problèmes en m’imposant les conditions suivantes : Faire un meuble à étages pour apporter un peu de modularité, l’idée est d’empiler les étages les uns sur les autres pour faire le meuble dont on a besoin Faire loger des imprimantes type Ender 3 ou Prusa i3 Rendre la maintenance plus facile Ajouter de l’électronique maison à base d’ESP32 pour la gestion (température, détection de fumées, évacuation de l’air, …) Imprimer un maximum de pièces en 3D (poignées, rails, fixations, …) Ajouter un espace de stockage Ne pas dépenser trop d’argent Ne pas trop s’attarder sur l’esthétique Je me suis donc mis en quête des matériaux qui me paraissaient bons marchés et que je pouvais travailler facilement tout en gardant un rendu acceptable (il devait être placé dans une pièce de vie au début, maintenant il est dans le garage). Exit les profilés aluminium et les panneaux de bois massif pour la structure, ce sera tablettes de mélaminé blanc premier prix de 18 mm d’épaisseur et tasseaux de sections 44 mm * 44 mm peints en gris. Niveau outillage, une perceuse/visseuse et une scie circulaire sont les principaux outils, ainsi qu’un vieux fer à repasser pour plaquer les chants sur les coupes. 2. La base et le compartiment de stockage : La base se présente sous la forme d’un rectangle de 120 cm * 60 cm avec six pieds de 10 cm de haut. Sur cette base sont ensuite vissées des pièces imprimées en 3D qui permettront d’ajouter l’étage de stockage sur la base à la manière de l’empilement des tables LACK. Ces pièces s’insèrent dans chaque tasseau et ces derniers sont ensuite bloqués en place en insérant une vis en travers du tasseau. Certes la solidité n’est pas le point fort de cette solution, mais étant donné la rigidité et le poids des montants et des côtés, ça ne devrait pas bouger et c’est démontable assez facilement. La partie stockage est composée de deux compartiments (dans mon cas un pour les bobines et un pour le matériel résine + outils) et fait 53 cm de hauteur. Les côtés ainsi que le fond sont faits avec le mélaminé blanc toujours pour maximiser le poids (et aussi pour accrocher des choses dedans ou à l’arrière si besoin) et assemblés avec des tourillons. 3. Les étages des imprimantes L’assemblage de ces étages se fait de la même façon que l‘étape précédente, l’étage est simplement plus haut (62 cm) pour pouvoir y loger les imprimantes et avec une grande ouverture pour la maintenance. J’y ai placé un tube qui devait permettre de limiter le fléchissement de la planche du dessus, finalement il ne sert pas à grand-chose. Seule la porte permettra de voir ce qu’il se passe à l’intérieur, je ne trouvais pas utile de vitrer les côtés ou de les ouvrir. L’éclairage compensera le manque de lumière entrante et je ne vois pas l’intérêt de pouvoir voir ce qu’il se passe sur le côté. Pour accéder le plus facilement possible aux imprimantes, j’ai ajouté sur chaque étage d’imprimante une tablette avec deux coulisses pouvant supporter une cinquantaine de kilos. Ainsi, je peux extraire complètement l’imprimante du meuble (même en cours d’impression) sans avoir à la sortir ou à décrocher la bobine de filament, la seule condition est que le câble électrique doit être assez long. C’est également pour ça que je cherche à maximiser le poids du meuble, cela permet d’ouvrir les deux tablettes avec les 4 machines dessus sans risquer que le meuble bascule sur l’utilisateur qui manipule. 4. Portes, éclairage, caméras, support de bobine Pour les portes, l’objectif était de faire en sorte qu’elles prennent le moins de place possible une fois ouvertes. Donc pas de portes battantes, pas de portes coulissantes qui laissent toujours un côté fermé, c’est une porte en plexi de 3 mm (avec un cadre en bois pour la rigidifier) qui coulisse à l’intérieur de chaque étage. Elles coulissent avec des petits ergots dans 3 rails, le tout imprimé en 3D (avec un peu de WD40 pour que ça coulisse mieux). Même s’il y a une perte de quelques centimètres en hauteur, la porte ne gêne pas l’utilisateur lorsqu’elle est ouverte (surtout si la tablette es dépliée). La poignée et son accroche (qui la tient ouverte) sont également imprimées en 3D. L’éclairage est fait avec des rubans LED RGB qui serpentent au plafond de chaque étage (petit faux contact à un endroit, ce n’est pas censé être vert sur l’étage en haut). J’ai installé une caméra par étage, le meuble étant au sous-sol cela permet de ne pas descendre pour rien. Le support de bobine étant placé trop haut par défaut sur la Geeetech A10, j’en ai créé un avec roulements à billes sur le côté du meuble, adaptable à différents types de bobines, pour le moment il remplit correctement son travail, je dois simplement faire attention lorsque je sors la tablette à ne pas laisser la bobine trop se dérouler. 5. L’installation, le rangement et le bilan : Après installation des imprimantes, tout loge comme voulu, par étage on peut y loger deux Geeetech A10 côte à côte et je pense que deux Prusa i3 logent également ainsi que 3 Prusa Mini. J’ai choisi de placer l’imprimante résine en bas avec le Wash & Cure, étant donné qu’il faut plus de manipulation l’utilisateur est à hauteur. Pour le stockage je pense pouvoir stocker plus de 20 bobines par compartiment, et le compartiment pour la résine et les accessoires n'est pas beaucoup remplit. L’avantage de ce design est qu’il reste assez proche du principe des tables LACK, on peut empiler des étages de différentes tailles (on pourrait faire un étage plus haut pour des imprimantes delta par exemple). Actuellement il mesure un peu plus de 190 cm de hauteur, donc remplacer l’étage stockage par un étage imprimantes ne rajouterait que 10 cm. Pour le poids, il doit faire aux alentours de 100kg, il y a au moins 5 tablettes de mélaminé pesant presque 19kg chacune, heureusement qu’il est fixe. Pour la suite, qui comprend la partie gestion électronique, je mettrai le sujet à jour plus tard, car je compte l'avancer ce week-end.1 point

-

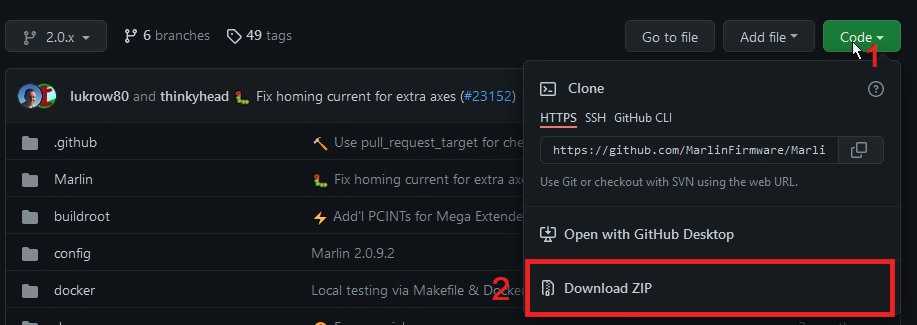

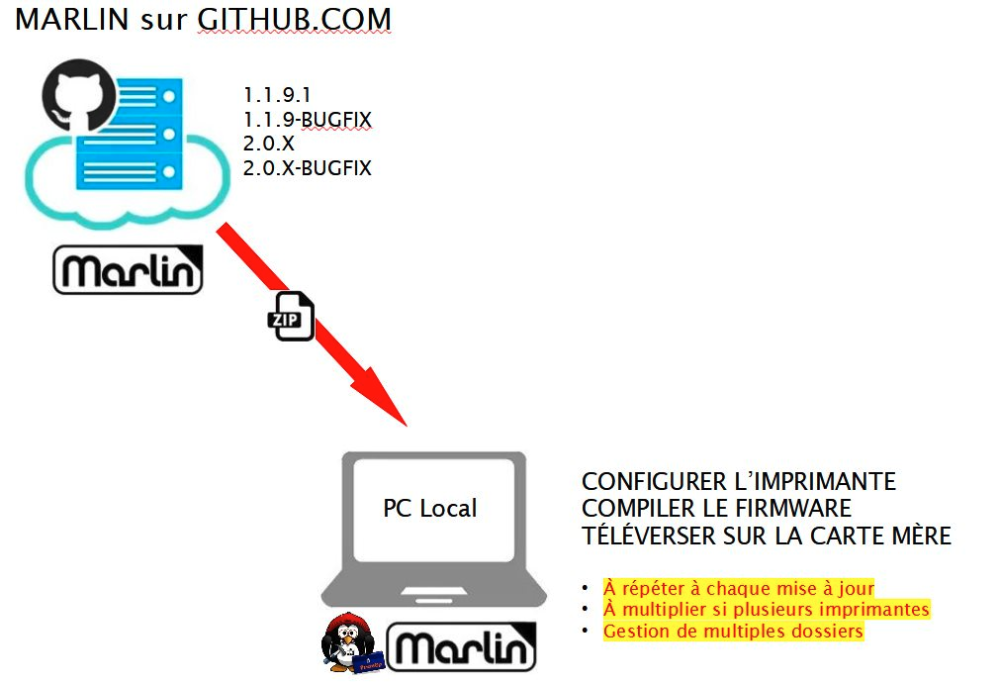

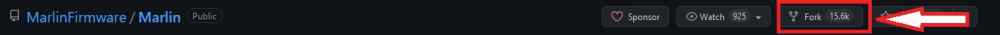

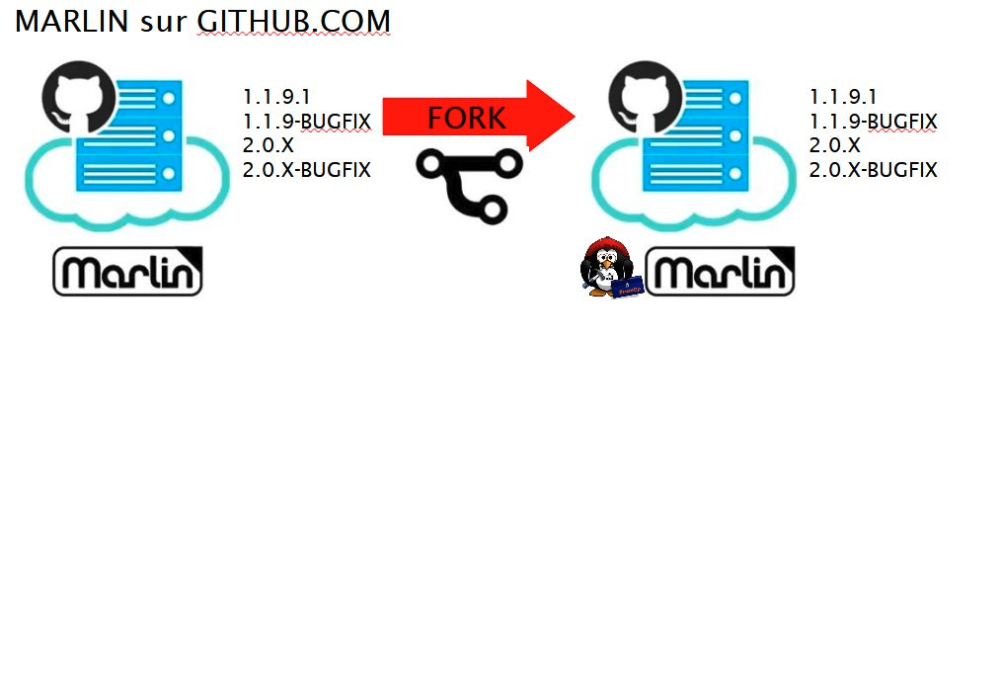

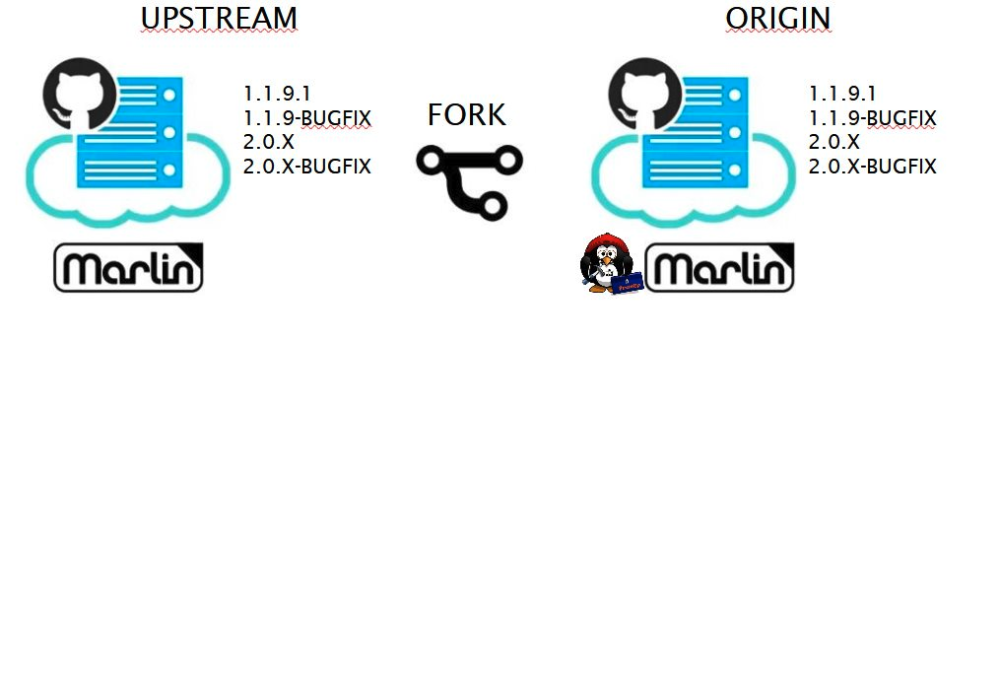

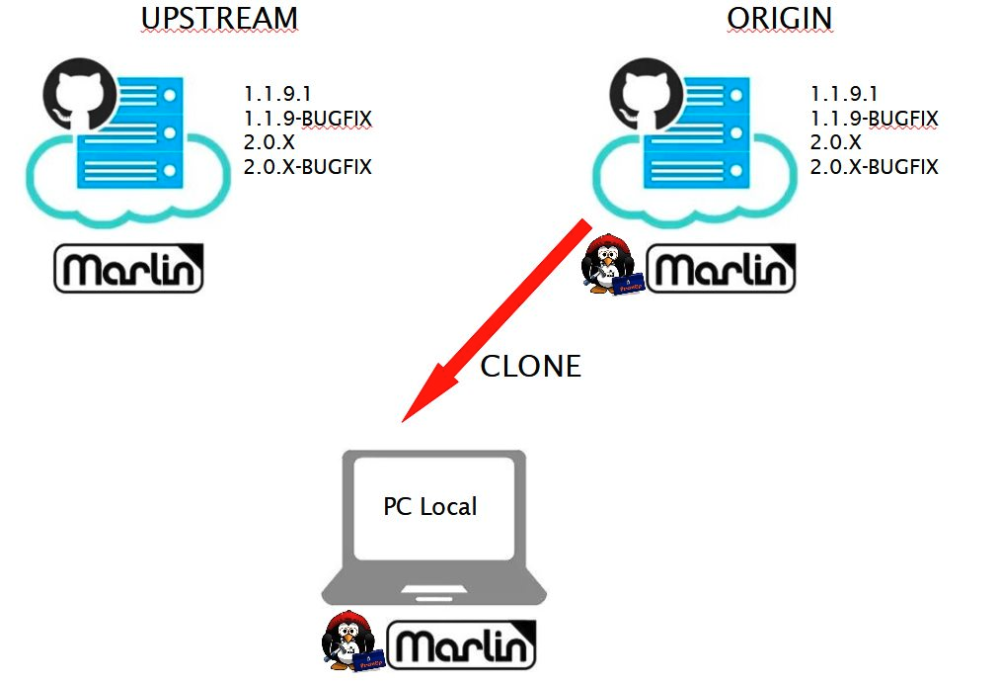

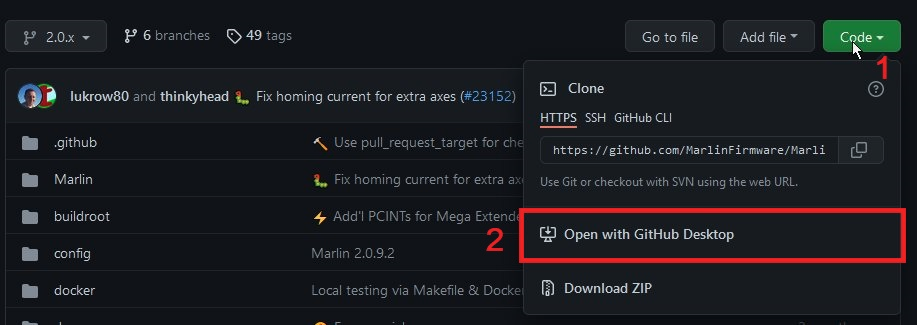

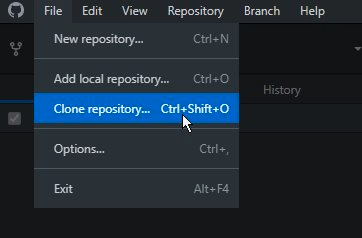

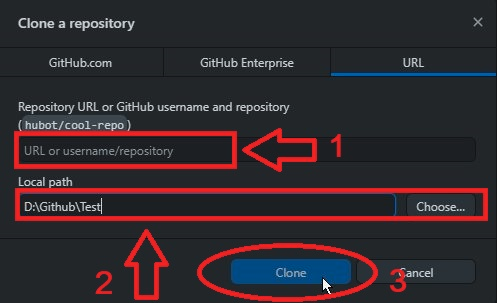

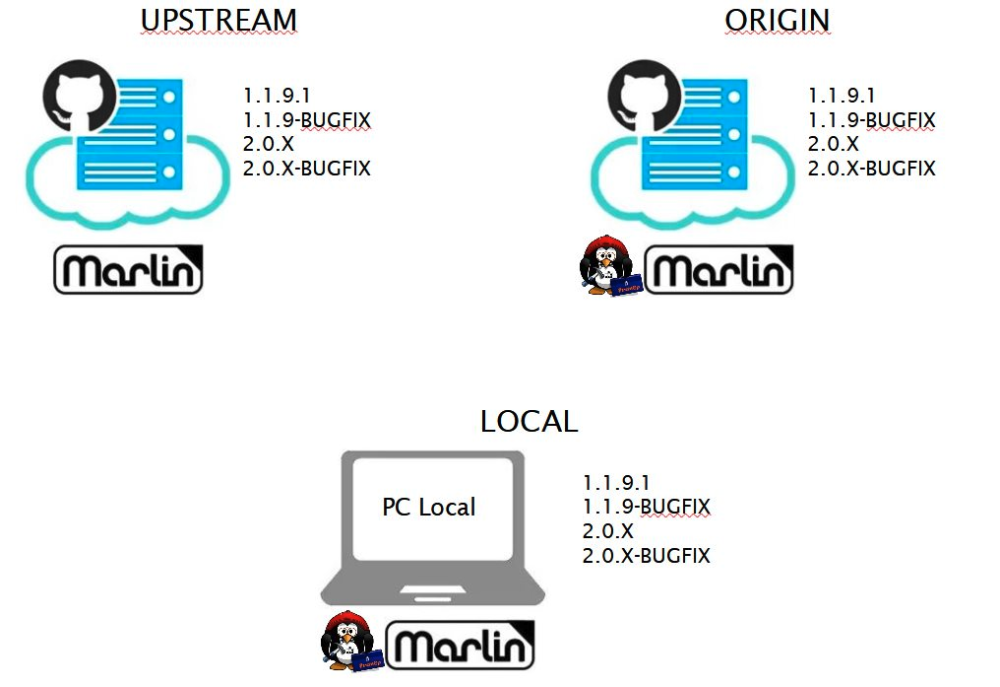

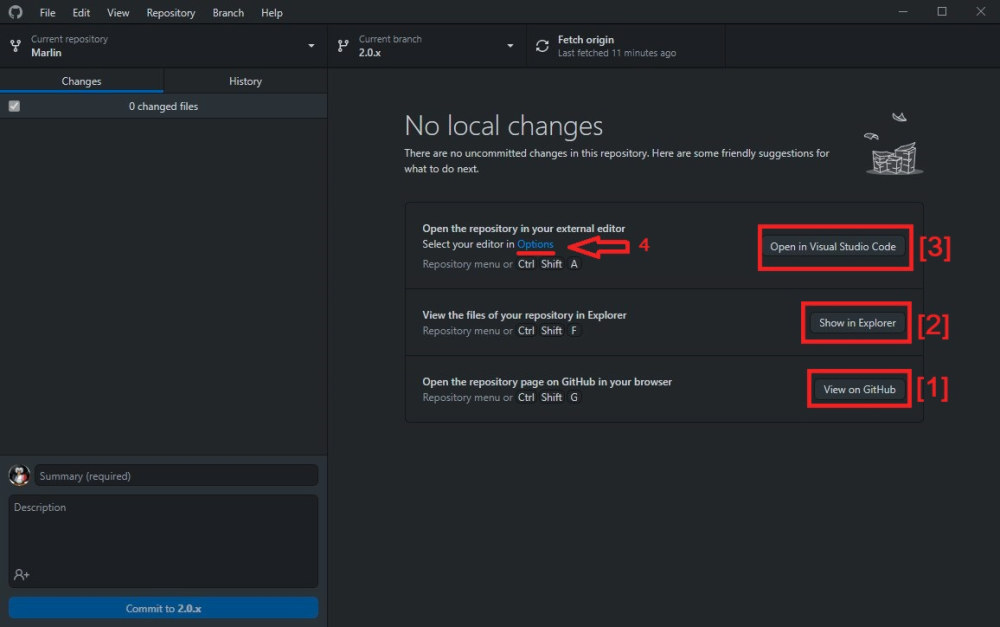

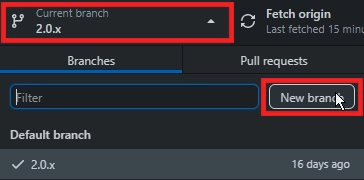

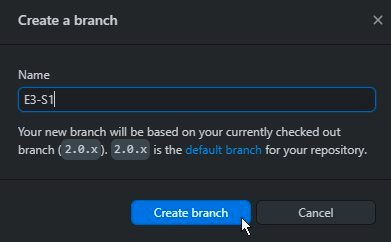

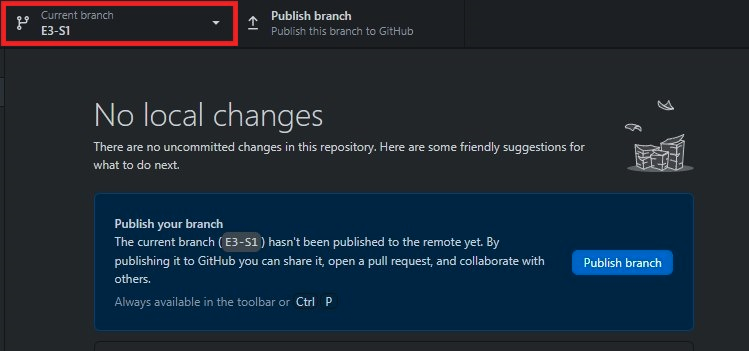

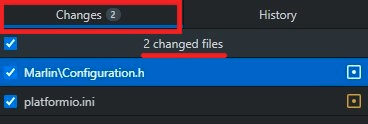

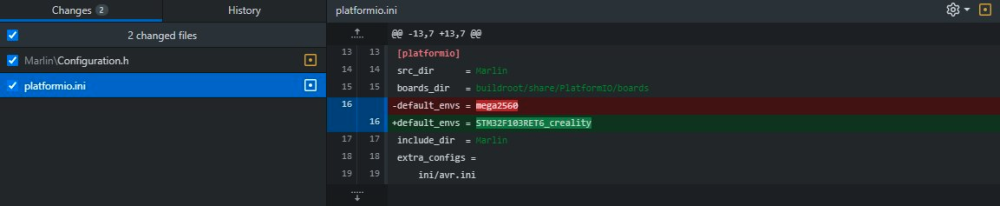

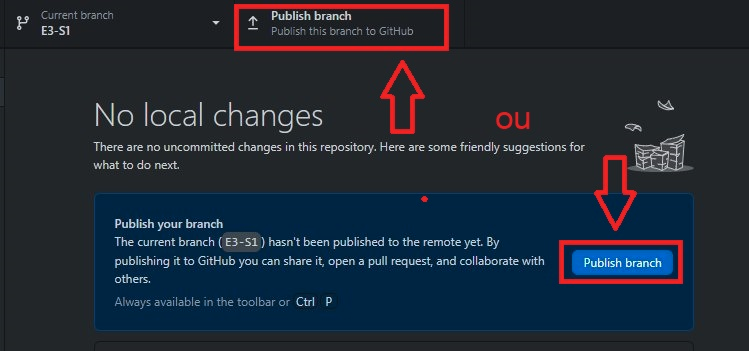

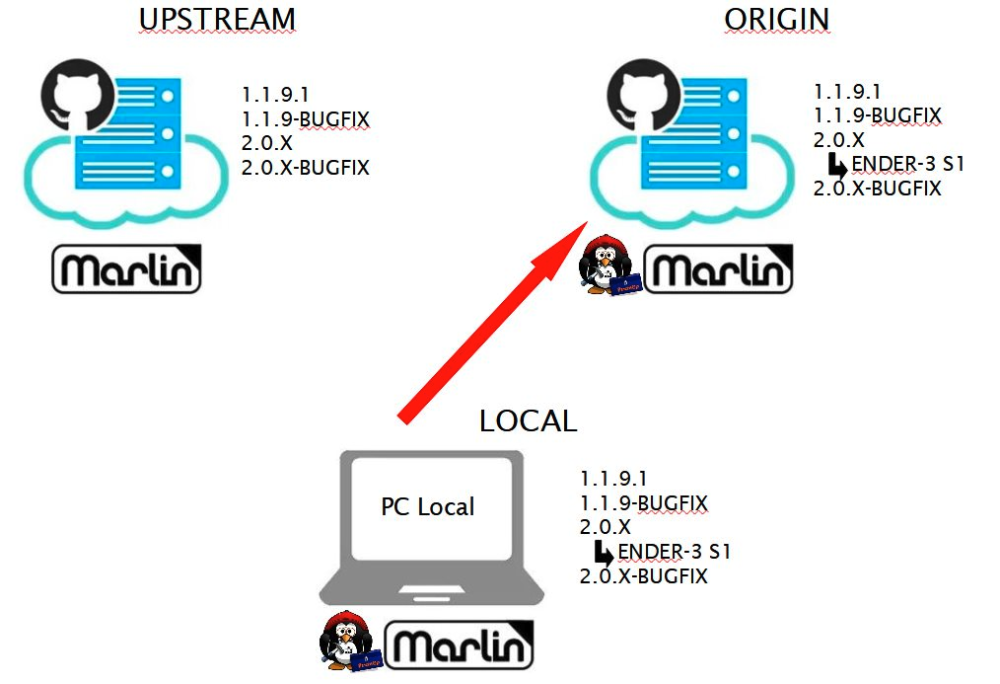

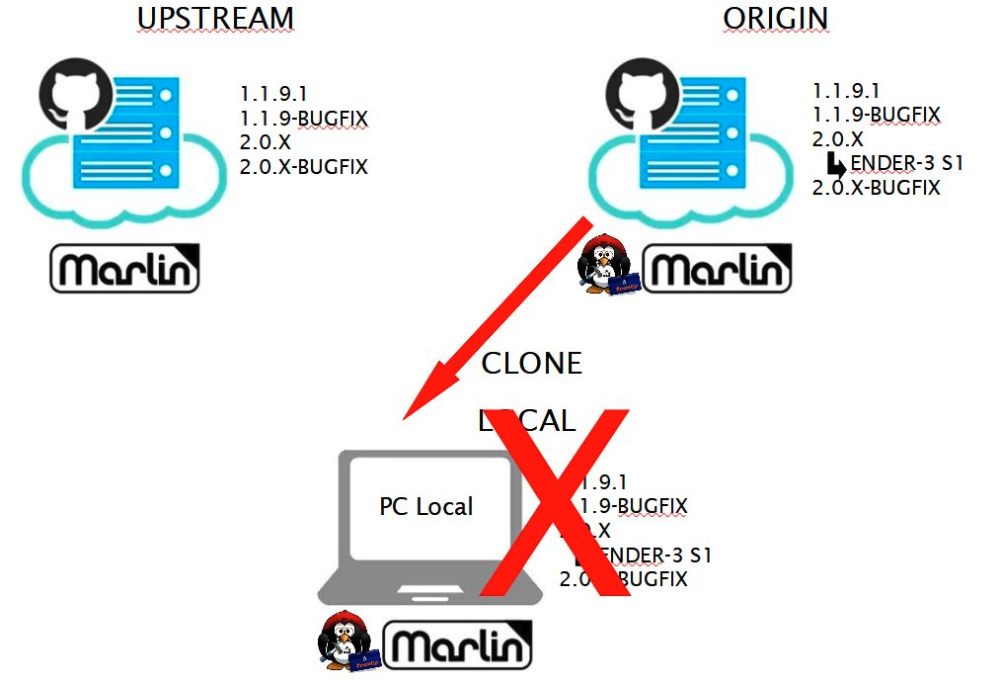

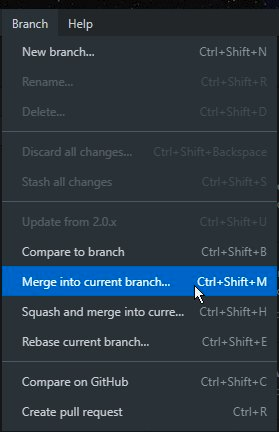

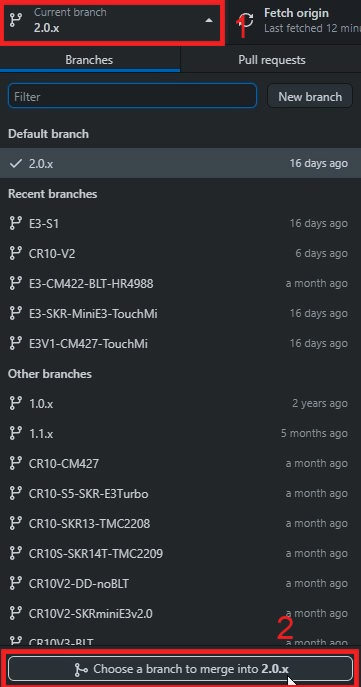

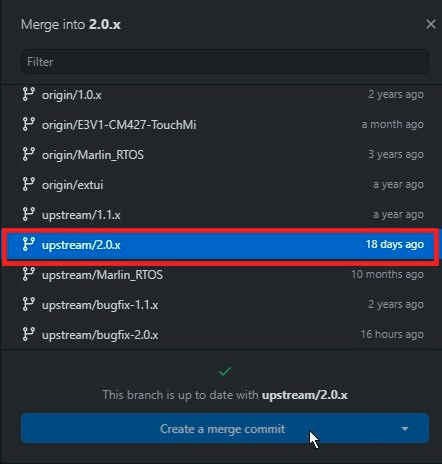

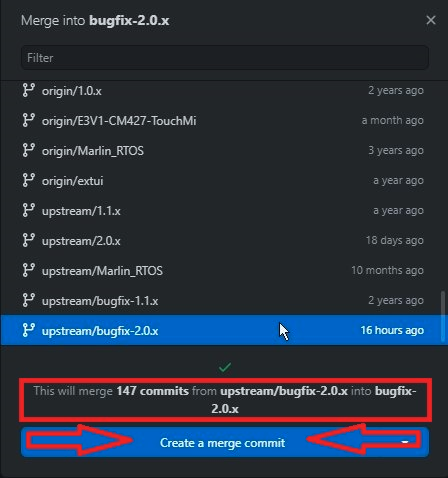

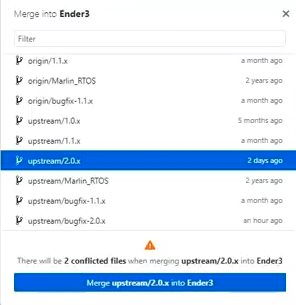

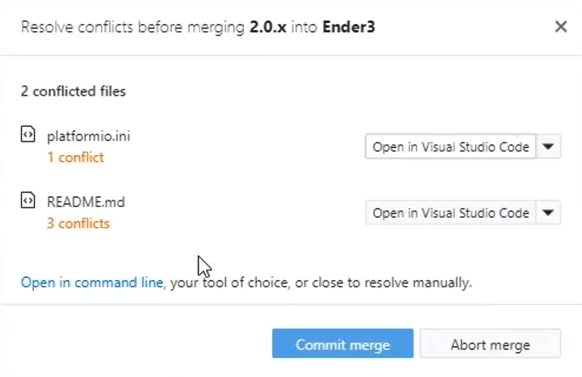

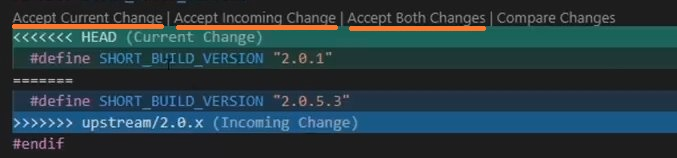

En préliminaire, ce document n'est que la description de ma méthode de travail pour préparer un firmware basé sur Marlin. D'autres méthodes existent, l'important est de trouver celle qui vous sied le plus. Ce tutoriel ne s'adresse pas dans un premier temps à de purs débutants. Toutefois, en acceptant de s'y mettre et en faisant vos propres essais / erreurs (principe de tout apprentissage) la réussite peut être en vue (la courbe d'apprentissage n'est pas extrêmement pentue mais la route qui y mène n'est pas aussi droite comme l'avait judicieusement remarqué J.-P. Raffarin en son temps). AU COMMENCEMENT Quand j’ai commencé à préparer mes propres firmwares pour mes imprimantes, je reproduisais la méthode décrite dans bon nombre de tutoriels (écrits ou vidéos) : je récupérais le fichier compressé de la version de Marlin sur laquelle je me basais pour faire mes modifications (platformio.ini, configuration.h et configuration_adv.h. Si parmi les exemples de modèles fournis par l’équipe du Marlin existait l’imprimante à préparer, la tâche était facilitée : copier les configuration.h et configuration_adv.h (et éventuellement s’ils étaient également fournis, _Statusscreen.h et _Bootscreen.h) puis les coller dans le dossier Marlin en remplacement de ceux par défaut. ensuite l’étape de compilation - correction des erreurs, - retour à l’étape 2 (compilation) finalement la compilation étant réussie alors dernière étape, flasher le firmware. Si une nouvelle version stable de Marlin était disponible, il fallait répéter les étapes précédentes depuis la récupération du Marlin compressé jusqu’au flashage. La gestion des différences entre les fichiers de configurations pouvait être facilitée par l’utilisation de Winmerge (ou Notepad++ et l’ajout d’un greffon ou encore avec Visual Studio Code). S’il fallait préparer des versions différentes de firmware (modèle d’imprimante différent, variation de carte mère, présence d’un ABL, type d’ABL, détection de fin de filament, …) alors il était nécessaire d’organiser les dossiers, de les nommer correctement sinon le troisième élément de la trilogie : hardware, software … foutoir ne tardait pas à surgir (loi de Murphy oblige). En gros c’était pour le moins fastidieux et nécessitait une bonne organisation De plus ça finissait par occuper de la place sur l’unité de stockage. En résumé : Un outil de gestion de versions : GIT C’est là que j’ai découvert qu’on pouvait «bénéficier» d’outils de gestion de versions : Git (son créateur n’est autre que Linus Torvald également connu pour avoir au milieu des années 1990 développé le système Linux). Pour aller plus loin dans l’utilisation de GIT : https://www.mcorbin.fr/posts/2020-06-26-git-introduction/ https://rogerdudler.github.io/git-guide/index.fr.html un cours assez complet la cheat sheet (PDF) Git est pratique pour travailler localement mais pour pouvoir diffuser, modifier et faire bénéficier d’autres utilisateurs de ce travail, un système distant comme github augmente les possibilités. Utiliser github.com (ou gitlab si Microsoft vous hérisse le poil) nécessite la création d’un compte uniquement si vous voulez créer vos propres dépôts. Créer son compte Github (gratuit) en cliquant sur «Create a free orgaization» : Un formulaire s’affiche qu’il suffit de compléter : Ne pas oublier la phase de vérification de l’email saisi lors de la création du compte. Quelques termes à connaître, le glossaire github (en anglais) Une fois le compte créé et validé, on peut créer ses propres dépôts directement en ligne ou en local sur son ordinateur (ligne de commandes). Cependant un logiciel très pratique permet de faciliter les différentes tâches : Github Desktop (GD) interface en anglais uniquement et pas de version pour les linuxiens . Télécharger puis installer GD via le lien précédent. Ce logiciel utilisera vos identifiants (pseudo / mot de passe) pour se souvenir de qui vous êtes, ils vous seront demandés à la fin de l’installation. Pour une documentation malheureusement uniquement en anglais, consulter ce lien. Ma méthode de travail avec Marlin En ligne, sur le dépôt github de Marlin, en étant connecté avec votre compte, on va réaliser un «fork» du projet originel (Marlin) (=copie préservant les liens vers le dépôt originel): aller sur https://github.com/MarlinFirmware/Marlin Cliquer sur le bouton FORK : Vous venez de créer une copie identique du dépôt Marlin dans votre compte github précédemment créé Votre dépôt distant contient une copie exacte y compris toutes les branches (variantes) du Marlin originel. Désormais, le dépôt Marlin originel sera dénommé «UPSTREAM», la version de votre dépôt, elle, sera appelée «ORIGIN». Le fork pour le moment n’est présent que dans notre dépôt Github. Pour réaliser les modifications des fichiers de configuration de Marlin, je trouve plus pratique de travailler en local sur son propre ordinateur. On va donc récupérer le contenu de notre dépôt distant. J’ai pris depuis longtemps l’habitude d’organiser et regrouper mes dossiers / répertoires sur mes disques durs (ça facilite les sauvegardes ) => création d’un nouveau répertoire sur une unité de stockage pour accueillir nos futurs «développements» ( C:\GITHUB par exemple ) Première option : Via le site github.com de notre dépôt (notre compte), clic sur le bouton «Code» puis => Open with Github Desktop Seconde option : Via GD, menu principal, «Clone repository…» Saisir l’URL du dépôt à cloner (notre «ORIGIN») dans l’onglet URL, modifier éventuellement le chemin d’accès (Local path) pour correspondre au lieu de stockage prévu puis clic «Clone» Une barre de progression signale le transfert en cours. A la fin du processus de copie en local, on nous demande comment on souhaite contribuer au développement du dépôt cloné (contribuer au projet parent ou pour son propre usage). Si par exemple on pense proposer des corrections / modifications au projet originel (pull request), il est préférable d’indiquer que l’on contribuera au projet parent. Que ce soit avec la première option ou la seconde, toutes les branches du dépôt cloné sont maintenant accessibles sur notre matériel local (origin/x,x,x). Désormais, Github Desktop nous permet d’accéder à notre dépôt distant (View on Github [1]) ou à notre emplacement local (Show in Explorer [2]) et également d’utiliser notre éditeur de code (VSC) en cliquant (Open in visual Studio Code [3]) ; il est évidemment possible d’indiquer un autre éditeur que VSC via les préférences du logiciel ou en cliquant «options» (4). Création d’une nouvelle branche locale Je souhaite créer un firmware basé sur la version stable de Marlin pour une nouvelle imprimante : Choix de la branche (version) qui servira de base (Current branch) nommer cette branche puis clic sur «Create branch» La branche est désormais créée sur notre disque localement : On peut maintenant via notre éditeur (VSC) faire toutes les modifications manuellement dans les fichiers configuration.h et configuration_adv.h ou quand le modèle d’imprimante dispose de fichiers exemples fournis par l’équipe de Marlin, recopier les fichiers nécessaires en remplacement de ceux du clonage. Les modifications seront automatiquement détectées dans GD détection changements dans GD le contenu des modifications est précisé (history), rouge / vert avant / après modifications : Pour le moment, toutes ces modifications n’existent qu’au niveau local, il reste à synchroniser avec github. => Publish branch L’intérêt de la publication de cette branche sur github est : rendre accessible notre dépôt à d’autres utilisateurs en leur donnant le lien vers celui-ci et vers une branche particulière en cas de problème matériel en local (expérience vécue lors de la perte d’un disque dur), il suffira de cloner localement notre dépôt distant pour récupérer nos développements Maintenir à jour la version de Marlin Marlin est régulièrement mis à jour (bugfixes (plusieurs fois par jour) et stable (moins souvent)). On peut tenir notre dépôt local également à jour en suivant les modifications du dépôt originel (UPSTREAM) et en les répercutant dans nos branches. Réalisations par étapes : Upstream => local 1) Dans GD, choix de la branche à mettre à jour soit : - via le menu, onglet «Branch» => Merge into current branch - ou depuis la branche sélectionnée, Choose a branch to merge into branche-sélectionnée - indiquer la version «Upstream» qui servira à fusionner : Dans l’exemple ci-dessus, la version de Marlin étant la version stable, il n’y pas eu de changements (message : this branch is up to date with upstream/2.0.x) Exemple avec la version «bugfixes» dont les mises à jour sont quotidiennes voire plusieurs fois par jour : Le nombre de modifications est précisé, il suffit de cliquer le bouton «Create a merge commit» pour fusionner ces changements dans notre branche locale (Origin). La majorité du temps il n’y a pas de conflits. CAS lors de «conflits» De temps en temps, la fusion (merge) ne peut se faire automatiquement seule. Github Desktop nous indique alors le nombre de fichiers pour lesquels existent un/des conflit(s) : En cliquant sur le bouton «Merge upstream/… into Branch», une nouvelle fenêtre nous précise quels fichiers sont concernés : En cliquant sur le bouton permettant d’accéder à l’éditeur «Open in Visual Studio Code», le (les) conflits seront signalés, un choix devra lors être réalisé par l'utilisateur : On pourra soit : ne pas mettre à jour notre branche avec les modifications de la nouvelle version (Accept Current Change) mettre à jour notre branche (Accept Incoming Change) avoir les deux dans notre fichier pour pouvoir les comparer (Accept Both Changes). Il faudra ensuite faire les modifications manuellement en évitant de réaliser des doublons évidemment. Une fois le (les) conflit(s) résolu(s), ne pas oublier d’enregistrer le fichier modifié dans VSC (clic sur l’icone «disquette») GD détectera notre choix et continuera la fusion (merge). Nos versions de Marlin seront alors à jour. Ne restera plus qu’à compiler notre nouveau firmware «up to date» puis à le flasher sur la carte de l’imprimante. Sans oublier, évidemment de le tester Voilà, on arrive au terme de ce long document qui relate ma manière de travailler quand je propose des firmwares aux utilisateurs de ce forum. D’autres méthodes, procédures existent ; à vous de trouver celles avec lesquelles vous avez le plus d’affinités. L'idée de ce document provient d'une vidéo du Youtubeur australien TeachingTech. N'étant pas un adepte des vidéos pour un apprentissage, j'ai donc créé cette alternative au format écrit. PS: si vous avez des questions concernant ce tutoriel, n'hésitez pas à les formuler en gardant à l'esprit : ce n'est que ma méthode de travail je n'ai pas réponse à tout ma patience a parfois des limites donc évitez de polluer ce sujet par des HS ou des questions «maltapropo»1 point

-

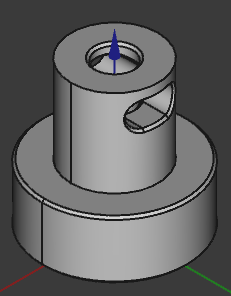

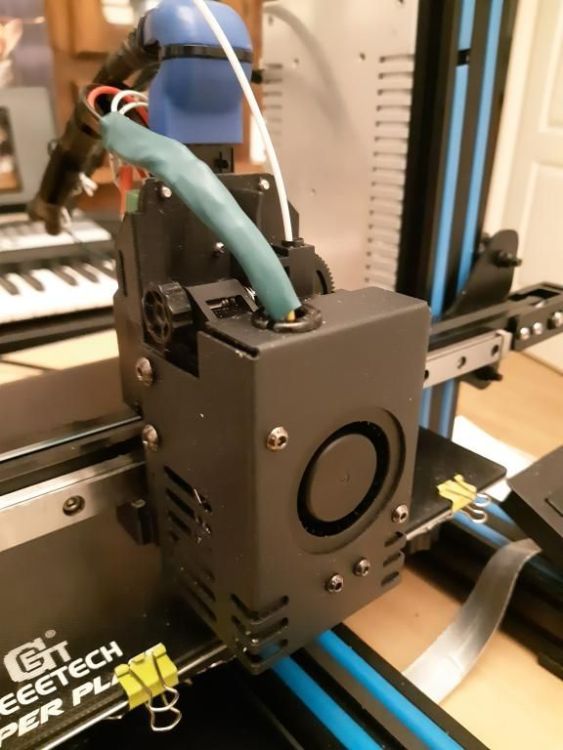

Bonjour, Voici mon projet agacé de rencontrer au fil du temps des incidents de bouchons sur l'extrudeur cyclope j'ai pris la décision d'installer un extrudeur TITAN. Le besoin pouvoir imprimer des pièces techniques (engrenages et pièces mécaniques en Nylon, ABS PC, AF80 etc dans une enclosure) - Le montage consiste en premier temps de changer le Firmware de l'A10 ! - montage d'un rail linéaire c'est assez facile ! - recherche d'un extrudeur TITAN avec un moteur Pankake pour diminuer le poids. réduction de 1/3, heat break full métal EDV6. -redessiner un support adaptable avec le rail linéaire. - renouveler le câblage de l'extrudeur, connectique récupérée de la prise A10M. -adapter le câblage du moteur à la carte mère -réalisation des soudures, le câblage définitif -adapter la fixation de la courroie -réglage du bed avec la fin de course de l'axe Z Test final impression concluante la qualité est au rendez-vous Il me reste à effectuer les tests pour de l'ABS et Nylon Tests concluants le refroidissement di filament est plus performant avec un ventilo turbine 50x15 Connectique extrudeur Fournitures la fourniture extrudeur TITAN1 point

-

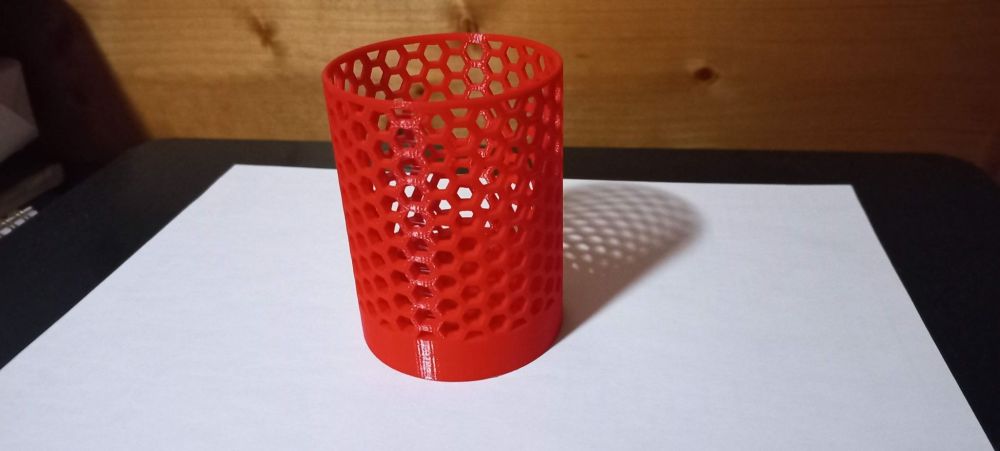

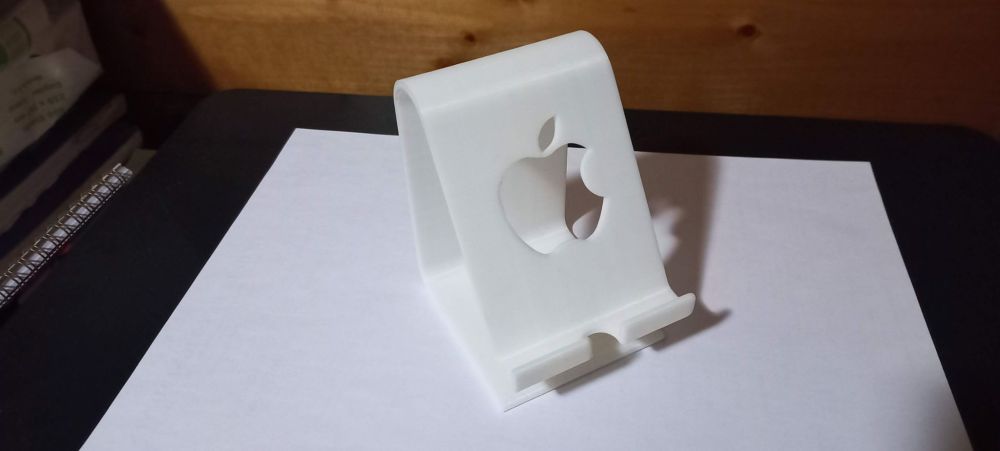

Salut à tous, je viens de déballer mon cadeau de noël (un peu en avance, j'ai pas pu tenir) et j'ai fait mes premières impressions. Je ne regrette pas mon choix pour une première machine, montage et prise en main rapide, première impression en un rien de temps avec Cura (bon j'avais pas mal travaillé le sujet avant de me lancer). Très bien emballée (mieux que sur les vidéos d'essais) et nouveau firmewar (2.01) avec décalage du Z en live et sur la première page, T°buse, T°plateau, position des axes et temps d'impression. Seul le wifi me pose un problème pour le moment car plus de connexion direct comme avec l'ancien firmware mais je vais y travailler. Je mets quelques photos de mes 4 premières impressions car j'en suis très fiers.......pour un débutant + photos de l'écran.1 point

-

salut les amis longtemps intéressé par les impressions 3D , j'ai passé le pas en cette fin d'année .. je me suis dirigé ( suite a de nombreuses video Youtube ) sur la sidewinder X2 .. je suis toujours dans les phases de tests et ça commence doucement a me saouler. mais j'ai de l'espoir LOL1 point

-

1 point

-

C'est parce que ton fichier est mal modélisé, il y'à des facettes mal fermées, ou un maillage trop faible à ces endroits là, il existe un logiciel pour réparé tes fichiers .stl, normalement tu à ça, c'est 3D Builder, tu met ton fichier .stl dedans et il vas te demandé si tu veux corrigé les erreurs, tu acceptes, et importe ton fichier corrigé. Oui, il y'à beaucoup de possibilisées avec les imprimantes, carte mère, extrudeur, hotend, plateau, et j'en passe.1 point

-

@YggDrazill31 Félicitation! J'espère que tu nous fera une jolie video pour nous montrer ça!1 point

-

Dormir avec une imprimante 3D qui tourne peu importe celle que tu choisis tu n'as pas intérêt a être sensible au bruit constant car ça fera du bruit. Perso j'ai le sommeil léger il me serait impossible de dormir même avec mon PC principal configuré pour être ultra silencieux . Edit: même si tu fais une modif des ventilos (je l'ai fais sur ma ender 3) tu ne pourras pas choisir des trop lents/silencieux au risque de futurs problèmes comme les bouchages ou un filament pas assez refroidit1 point

-

1 point

-

Ouais je ne serais pas aussi optimiste, faut que la tête et le bed puissent monter dans les températures préconisées du filaments et y rester tout le temps de l'impression sans bousiller l'imprimante, faut aussi garder une température constante autour du print. PETG pas de souci mais l'ABS, Nylon, c'est pas la même sauce....1 point

-

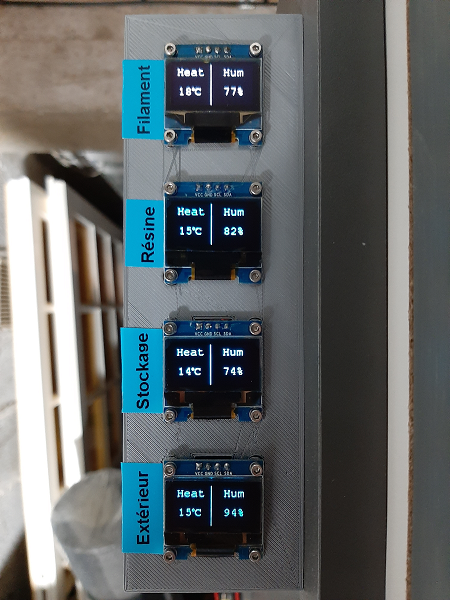

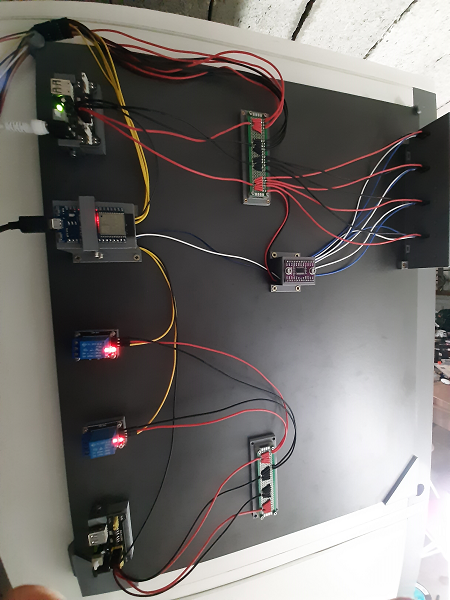

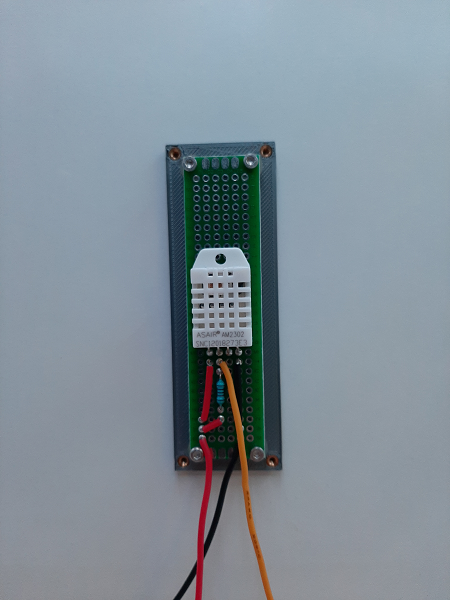

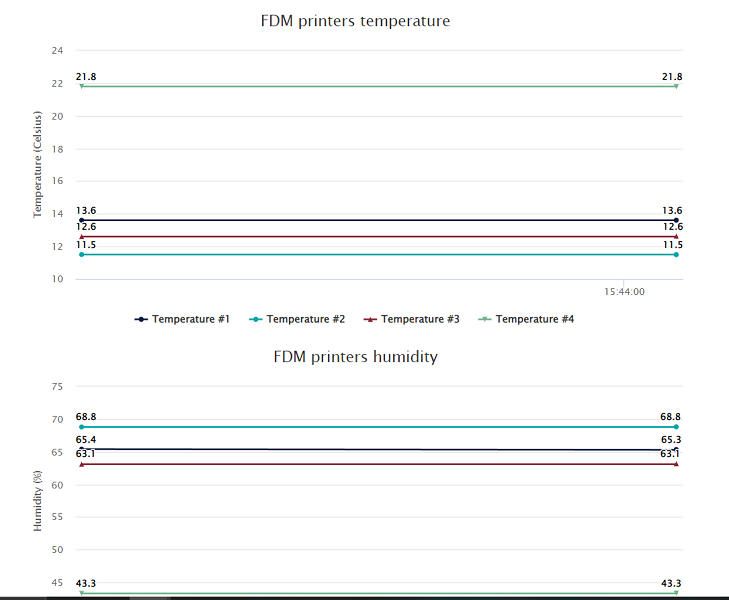

Bonjour à tous, Petite mise à jour du projet après avoir enfin avancé la partie mesure de la température : Comme pour le reste du meuble, l’objectif était de tout faire à la main pour apprendre le maximum de choses. Je suis donc parti sur la solution suivante : 4 modules mesurant la température et l’humidité avec des capteurs DHT22 4 petits écrans OLED 128 * 64 pixels pour afficher les données des 4 modules Des modules relais pour gérer plus tard des ventilateurs Un ESP32 pour gérer tout ça Des alimentations en attentes pour peut-être un jour ajouter des détecteurs de fumées à l’intérieur (même si j’ai un vrai détecteur homologué juste à côté). J’ai placé les écrans, l’ESP et l’alimentation sur une planche, comme ça je peux ajouter des éléments un peu comme je le souhaite et je peux sortir la planche si je veux tester un bout de code autre part que dans le garage. Les capteurs de température/humidité sont placés dans des boitiers imprimés (je n’ai pas voulu couper les PCB donc ils sont beaucoup plus grand que nécessaire) et placés à 4 endroits : Dans le compartiment avec les deux imprimantes à filament Dans le compartiment avec l’imprimante résine Dans la partie stockage (où les bobines et la résine sont stockés) Sur un côté du meuble pour avoir la température de la pièce Afin de pouvoir voir la température sans être à côté du meuble, j’ai ajouté de quoi consulter en réseau local les données des capteurs sous forme graphique. Je dois améliorer cette partie mais l'idée est de pouvoir consulter, sur le réseau local, toutes les données mesurées et même à terme de pouvoir influer sur certains paramètres (notamment des ventilateurs. Ensuite j’ai besoin de vos lumières pour la gestion de la température. Même si actuellement il fait 13°C dans mon garage et 70 à 80% d’humidité (merci les infiltrations d'eau), j’aimerai pouvoir contrôler automatiquement la température à l’intérieur en fonction de ce que j’imprime, surtout l’été où la température monte facilement. J’ai donc plusieurs questions : Est-ce qu’on peut raisonner comme pour la ventilation d'un boitier de PC fixe ? A savoir un ventilateur en bas fait entrer de l’air plus frais qu'à l'intérieur, l’air se réchauffe dans le compartiment et est extrait par un ventilateur en haut. Est-ce que faire comme ça ne risque pas de faire des courants d’air (ce qui serait gênant pour certaines matières notamment l'ABS) ? Y a-t-il une température maximum à ne pas dépasser pour le PLA ? Si oui, les ventilateurs me serviraient à ne pas dépasser cette température maximum. Je préfère cette solution à celle de laisser la porte ouverte, la poussière du garage poserait trop de problèmes. Est-ce que pour la partie résine ce fonctionnement pourrait créer une sorte de hotte si l’air sortant était éjecté à l’extérieur (surtout pour l’odeur) ? Est-ce que des ventilateurs de processeurs (ceux de base fournis à l'achat d'un processeur) seraient suffisants ? Pour la suite, les prochaines étapes sont : Finir les plans sous FreeCAD Ajouter les ventilateurs Régler les quelques problèmes de mesures et améliorer le stockage des mesures (pourquoi pas sur une base de données consultable partout) Pouvoir agir à distance sur le meuble, notamment sur les ventilateurs si je les ajoute Essayer de modéliser des versions plus petites ou plus grandes du meuble pour essayer de voir à quel point le design est modulaire comme je le pensais1 point

-

parfois, il y a un petit bouton sur le laser pour passer du mode test au mode 'travail' tu as vérifié ?1 point

-

Salutation ! Peut être donner plus de détails ? y a t'il un truc notable qui pourrais être la source du problème (une modification ? une manip ? une mise a jours ? ) ? une estimation du nombre d'heure de fonctionnement du laser ? des photos ? des mesures aux multimètres ? ( y a t'il une tension au niveau de la sortie signal pour le laser ? ) des résultat de truc que tu a testé ?1 point

-

Que de suspense ... et comme cela on peut encore rêver que l'on a peut être gagné (Car on se trouve encore dans l’état quantique cf: "Le chat de Schrödinger" peut être que oui et peut être que non ... les deux en même temps )1 point

-

Concurrence déloyale même sur le forum mais que font les admins ???1 point

-

1 point

-

Si si on attend donc une vidéo ! (Edit : mais bon un clic sur un random d'un index de 0 a nbParticipant-1 c'est pas forcement le plus télévisuel ... il faut fabriquer un truc comme pour le tirage du loto et trouver une belle présentatrice )1 point

-

Bonjour, As-tu fait la mise à jour qui te permet de soit utiliser la clé USB ou la clé MI-SD ? A++1 point

-

Tout le monde n’habite pas en Corse , plus sérieusement c'est dans mon sous sol/cave que je compte l'installer, sinon c'est madame qui ne vas pas être contente1 point

-

1 point

-

je n'ai pas regardé le configuration.h mais j'ai édité juste après pour rajouter "(ou plutôt une imprimante avec le plateau qui se déplace sur Z plutôt que la tête)"1 point

-

donc il suffit de dévisser les molettes du plateau et de régler ton plateau pour que le verre soit au bon niveau (sauf si il y a 1 cm dans ce cas il faut un peu remonter le capteur de fin de course pour réduite l'écart). L'indication de visser à fond c'est juste au cas ou ça ne passerait pas.1 point

-

Le plus simple serais que tu nous passe une belle photo de ce que tu a actuellement comme configuration matériel ( les placement des endstop, car sur ma K8400 le plateau descend et le fin de course se trouve en haut pour Z ... afin d'avoir un Home en Z=0 ...) et la configuration du marlin (configuration.h)1 point

-

C'est vraiment comme de l'Ikea donc Oui je sors ->1 point

-

Tous les slicers se valent, il faut juste bien les paramétrés, il n'y en à pas un meilleur que l'autre, je me sert de PrusaSlicer car je suis à l'aise avec lui, mais, Cura fait la même chose, tout est une question de paramètres et d'habitudes au sclier, d'être bien avec lui. Par les prints présent sur la carte SD, c'est toujours le mieux pour voir si la machine est bien réglé, et non mettre en cause d'autres problèmes, après tu peux te lancé dans n'importe quel prints Sur les deux, il faut configuré l'imprimante via les menus, mais concernant l'impression, tous vas se passer par le Slicer, c'est là que tu vas y définir tes réglages d'impressions, la qualité, la vitesse, les couches, et beaucoup de choses qui feront que te impressions seront de plus en plus belle et précises, c'est de la patiente, des testes, pour faire un bon profil, mais tu peux en trouvé aussi des déjà tout prêt, que tu peux "bidouiller" à ta convenance par la suite.1 point

-

Oui enfin on ne peut pas imprimer un stl seulement un gcode. Par contre si tu récupères un gcode de quelqu'un celui-ci est adapté à SON imprimante donc normal que ça coince sur la tienne. En résumé on récupère toujours un STL puis on le transforme en gcode via le slicer avec les paramètres qu'il faut bien pour SON imprimante.1 point

-

je vais regarder ça de ca pas. je me doute que c'est un truc a la con justement, et ça, ça y ressembler bien! bon ben c'était absolument ça . je retest quelques bricoles demain pour voir mais ça ma tout l'air d'etre nickel merciiiiiiiiiiiii, et à très bientôt pour de nouvelles aventures !!!1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Merci @PPAC pour tes liens. j’utilise ideamaker comme slicer et voici un script que j'ai essayé mais qui ne fonctionne po.... si jamais tu y voit une erreur G60 S0; G91; G1 Z0.2 F300 G90 ; [if {old_extruder}=0] G1 X-47 F10000 ; [if {old_extruder}=1] G1 X345 F10000 ; G4 P100 [if {old_extruder}=0] M280 P1 S159 ; [if {old_extruder}=1] M280 P2 S30 ; [if {new_extruder}=0] M280 P1 S55 ; [if {new_extruder}=1] M280 P2 S124 ; M106 P0 S255; M106 P1 S255; {new_extruder} G61 XY S0 F10000 G61 Z S0 F300 edit: Bon c'est ok j'ai trouvé le problème...... .c'est moi la truelle. J'ai juste pas mis le T devant {new_extruder} . C'est quand même fou des fois les choses, ça fait 3jours que je cherche en vain et la en relisant mon dernier post c'a m'a sauté au yeux.1 point

-

bonjour il ne faut pas oublier que ces écrans ne sont pas protégés par une vitre . du coup on est directement sur le filtre polarisant . si on appuie trop fort sur le filtre on va nécessairement perturber l'affichage . je pense que dans les deux cas cités , l’écran est trop haut . il dépasse de son logement ( l'épaisseur des écrans de remplacement ne sont peut être pas identiques à ceux d'origines?) la solution d'après moi est de le replacer plus bas si cela est possible ou de surélever le bac pour qu'il ne touche plus l'écran c'est juste une suggestion affaire à suivre1 point

-

Bonjour, mes 2 cts, pour les gens moins informés (les autres, j'imagine qu'ils sont déjà "aware" de tout ça). Sur le papier, on pourrait croire que "plus, c'est mieux". La fiche techniques est vraiment alléchante sans être révolutionnaire. Le prix, lui, jete un pavé dans la marre. Clairement. Même au futur prix annoncé. En revanche, je mets en garde les futurs utilisateurs sur les coûts (pas si ) cachés d'exploitation: - la machine elle même: les remplacements de pièces vont être chers et pas si évidents pendant les mois qui viennent (écran rare, pénurie electronique, composants de la machine dont les fep, bien plus grand que d'ordinaire etc...) - la taille de la machine induit des consommables qui deviennent proportionnellement aussi important: si vous faîtes de la très grande pièce, aucun matériel adéquat existe pour le wash and cure (post processing). Cela impliquera de grands bacs (d'IPA & co) et beaucoup d'huile de coude. - la taille du fep devient délicate pour les lois de la physique lors du décollement de la pièce en cours de fabrication. Les risques de fails sont bien plus importants et coutent bien plus chers (résine perdue...) - le bac: là, la résine se consomme en litres (pluriel!). - le fabricant est orienté grand public. Mais cette machine commence à chatouiller certaines contraines plus proches du milieu pro, à commencer par une chose peu mentionnée: le poids de la machine. C'est emballé et envoyé comme les autres imprimantes mais pour un colis de plus de 40kg, j'insiste sur le risque du transport, non négligeable au delà d'un certain poids. Elegoo embale bien mais là, j'ai un peu de doutes quand même. - effet nouveauté: les soucis habituels pour les early adopters (retards, upgrades, mise au point etc...) - pour la production de nombreuses petites pièces pour remplir un plateau, je ne suis pas convaincu que ce soit une meilleure solution que d'utiliser 2 saturns par exemple. En effet, la surface du FEP et sa déformation donnent plus de risques de fails. Plusieurs youtubers (à commencer par le très connu uncle jesse) ont bien mis en évidence ces problématique même si, quand ça marche, c'est tout simplement WOW. Personnellement, j'ai 2 Saturns et mon envie de geek me poussait à prendre cette jupiter mais ma raison, forte de ma petite expérience de chef d'entreprise, m'a fait zapper. N'ayant pas de besoin en "grandes pièces", je reste sur les modèles intermédiares (saturn like). Et j'ai bien fait car on voit déjà poindre à l'horizon les première Saturn S et Mono X 6K mais surtout....tadaaa la saturn 2 8K. Pour ce que je fais, 2 saturn 2 8K (et même 2 saturn S) seront bien plus productives qu'une seule Jupiter. Bref, my 2cts pour les futurs acquéreurs surtout débutants qui, répondant aux sirènes du marketing "more is better", pourraient faire un choix qui ne leur convient pas.1 point

-

Boulanger vend bien des Dagoma... Est-ce que je vois ce que je vois ?? Avec le fil (et le bowden) passé comme ça, c'est sûr qu'il va y avoir plein de nouveaux membres...1 point

-

Verdict c'était la nappe de l'extrudeur qui avait brûlée sur un pin. Je l'ai changé et ras. J'ai commandé une carte et une nouvelle nappe au cas où. Merci beaucoup pour votre aide1 point

-

En vous souhaitant une excellente année 2022 et bonne chance pour le RAY5, je verrouille le topic le temps d'établir la liste des participants Le tirage au sort aura lieu dans les prochains jours !1 point

-

Non non non, je ne corrige rien, il n’en est pas question. 100€ c’est 100€ et pas un rond de plus. Tu te débrouilles.1 point

-

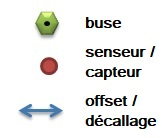

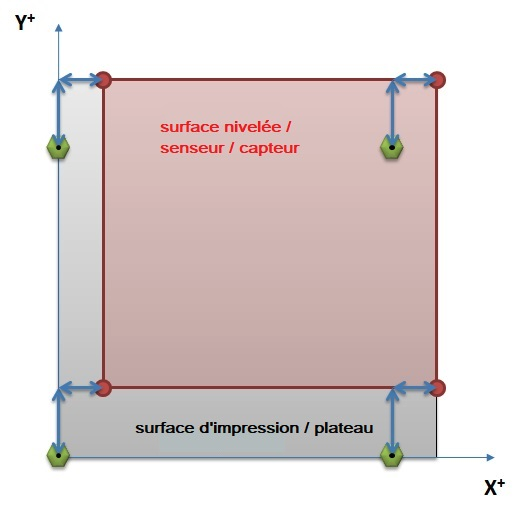

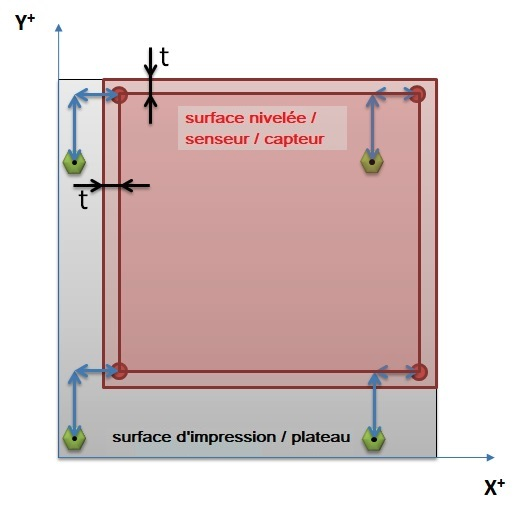

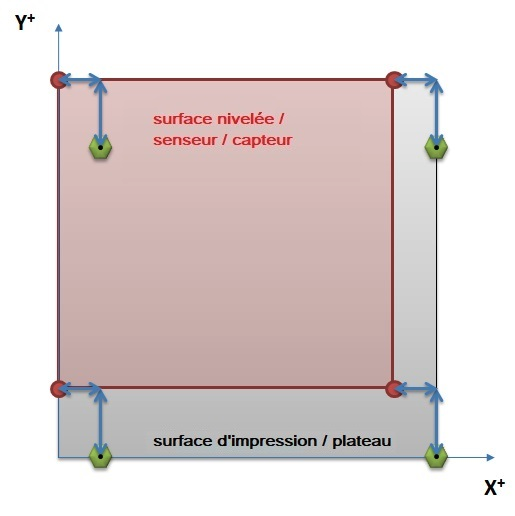

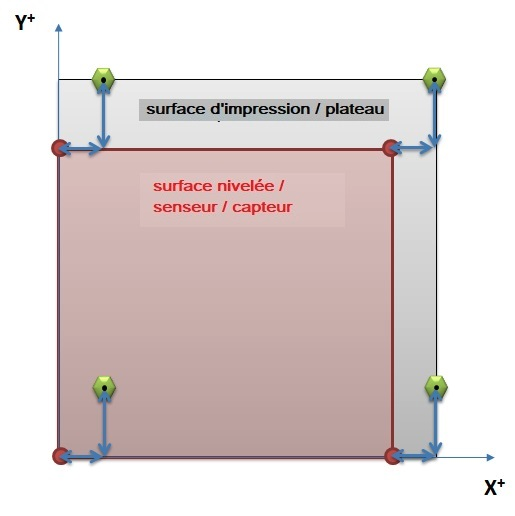

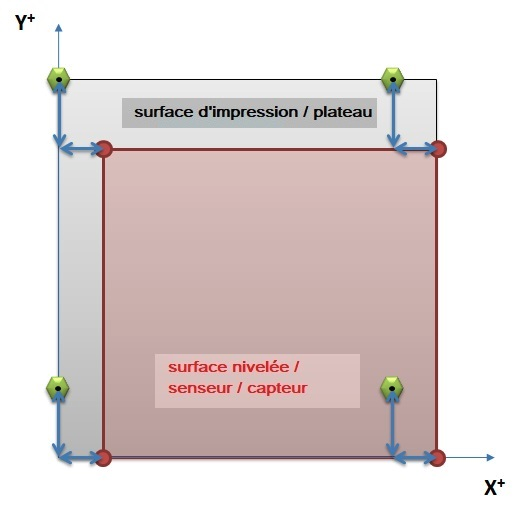

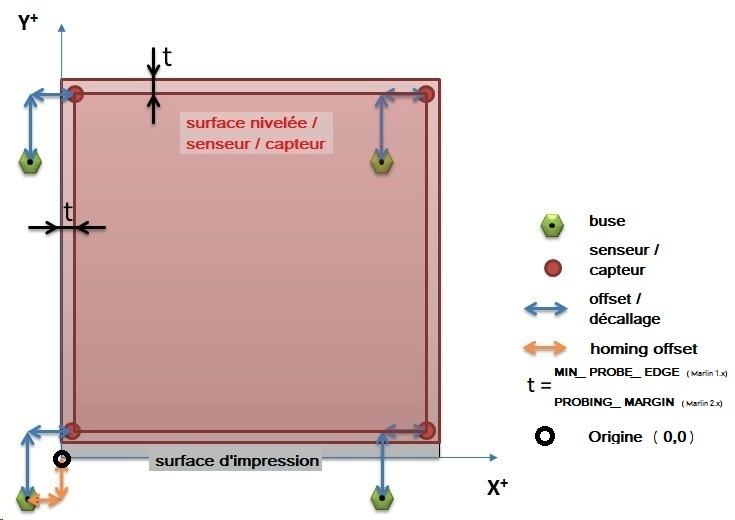

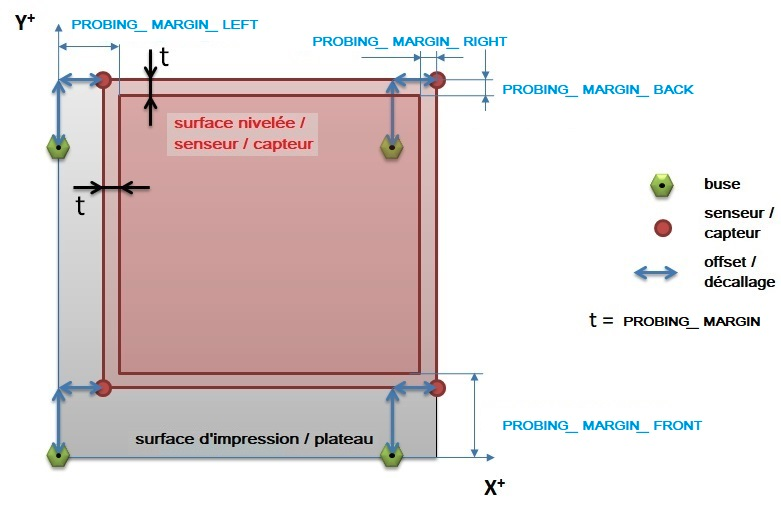

De nombreuses questions se posent régulièrement sur ce point. Ce sujet tente de faire le point sur la manière dont Marlin gère les emplacements du capteur de nivellement par rapport à la buse. Le type de capteur n'a pas d'importance, il peut s'agir d'un BLTouch (ou d’un clone / copie), d’un Touchmi, d'un capteur inductif, capacitif, …, tant que l’on est en mesure de déterminer le décalage de celui-ci par rapport à la buse (ceci ne s’applique pas aux capteurs où la buse elle-même fait office de sonde (piezo, pression, …)). Pour débuter, on suppose que la buse ne peut qu’atteindre la totalité de la surface du lit d’impression, sans espace supplémentaire. Ainsi les limites du plateau utilisées sont celles définies dans le fichier «configuration.h» à la section [machine] : // The size of the print bed #define X_BED_SIZE 200 #define Y_BED_SIZE 200 // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS 0 #define Y_MIN_POS 0 #define Z_MIN_POS 0 #define X_MAX_POS X_BED_SIZE #define Y_MAX_POS Y_BED_SIZE #define Z_MAX_POS 200 Cette hypothèse permet d'éviter que le chariot portant la tête ne se positionne à des emplacements pouvant provoquer des dommages au matériel. Cependant si des déplacements supplémentaires sont possibles, un décalage complémentaire pourra ensuite être ajouté aux limites (voir plus loin dans ce sujet). En premier lieu, il faut déterminer le décalage du capteur par rapport à la buse: par mesures directes ou en se fiant aux informations (quand / si elles sont fournies) du support du capteur - via l'impression de celui-ci à partir d'un modèle récupéré sur un des nombreux sites de partage sur Internet (Thingiverse ou un autre) - de la pièce métallique fournie dans un kit acheté «tout prêt» Marlin Les directives de compilation diffèrent en fonction de la version de Marlin Pour la branche 2.0.x de Marlin, une seule directive définit la marge de «sécurité» utilisée par le capteur pour rester en dehors des bords du lit, par exemple pour éviter les pinces de maintien d’une vitre sur le plateau. Cette marge définit le décalage par rapport au bord du lit : PROBING_MARGIN (configuration.h) Cette valeur pourra ensuite être utilisée dans «configuration_adv.h», section [Probing Margins] : #if PROBE_SELECTED && !IS_KINEMATIC //#define PROBING_MARGIN_LEFT PROBING_MARGIN //#define PROBING_MARGIN_RIGHT PROBING_MARGIN //#define PROBING_MARGIN_FRONT PROBING_MARGIN //#define PROBING_MARGIN_BACK PROBING_MARGIN #endif Ces paramètres précisent les limites du palpage avec le G-code G29. C’est une portion du plateau d’impression car les capteurs / sondes ne sont généralement pas en mesure d'atteindre tous les points que la buse peut atteindre. Il faudra donc tenir compte des décalages XY de la sonde lors de la définition de ces limites. Dans Marlin 1.1.x, la marge de «sécurité» était déclarée via la directive MIN_PROBE_EDGE Les positions limites (positions absolues) que le capteur pouvait atteindre étaient déclarées ensuite, toujours dans «configuration.h», dans la section dépendant du mode de nivellement : // Set the boundaries for probing (where the probe can reach). //#define LEFT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) //#define FRONT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) Décalages du capteur (offsets) Dans la version actuelle de Marlin (au moment de l’écriture, la 2.0.9.1), les valeurs de décalage sont déclarées dans un tableau : #define NOZZLE_TO_PROBE_OFFSET { XXX, YYY, ZZZ } où XXX et YYY sont les décalages entiers (offset) du centre du capteur par rapport à la buse (vue de l'avant de la machine) : Si les deux valeurs sont positives, le capteur est situé à l'arrière-droit, si les deux sont négatives, la position est à l’avant-gauche , les autres positions possibles sont l'arrière-gauche et l'avant-droit (une valeur positive et une négative). Marlin fournit un dessin en ASCII pour le rappeler : * +-- BACK ---+ * | [+] | * L | 1 | R <-- Example "1" (right+, back+) * E | 2 | I <-- Example "2" ( left-, back+) * F |[-] N [+]| G <-- Nozzle * T | 3 | H <-- Example "3" (right+, front-) * | 4 | T <-- Example "4" ( left-, front-) * | [-] | * O-- FRONT --+ Pour rappel avec un Marlin 1.1.9.1, la position du capteur était définie à l'aide des constantes suivantes : #define X_PROBE_OFFSET_FROM_EXTRUDER [XXX] // X offset: -left +right [of the nozzle] #define Y_PROBE_OFFSET_FROM_EXTRUDER [YYY] // Y offset: -front +behind [the nozzle] Limites de la zone du capteur Dans les dessins suivants, la buse, le capteur et les décalages sont définis par : Quatre positions sont possibles pour le capteur (une cinquième existe pour la buse faisant office de capteur, dans ce cas il n’y a plus de décalage puisque palpeur et buse sont à la même position ), ce qui donne les schémas suivants pour les limites de la zone du capteur (zone rouge transparente) : 1. Capteur à l'arrière-droit : Le capteur peut atteindre les bordures arrière et droite, les limites sont donc fixées par : Marlin 1.x : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE) Marlin 2.x : Pas besoin de déclarer les positions gauche, droite, avant, arrière explicitement car avec cette version de Marlin la calcul est automatique à partir de la déclaration NOZZLE_TO_PROBE_OFFSET Si un décalage de «sécurité» a été défini par : #define MIN_PROBE_EDGE [valeur] (Marlin 1.x) ou #define PROBING_MARGIN [valeur] (Marlin 2.x) dans le fichier «configuration.h», les limites de palpage seront modifiées automatiquement pour en tenir compte (Marlin 2.x), ce qui donnera la zone en rouge foncé pour la surface palpée (t = MIN_PROBE_EDGE / PROBING_MARGIN) : Pour un Marlin 1.x, les limites deviennent : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) 2. Capteur à l'arrière-gauche : Le capteur peut atteindre les bords arrière et gauche, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE + X_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) 3. Capteur à l'avant-gauche : Le capteur peut atteindre les bords avant et gauche, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE + X_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE)) #define FRONT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE + Y_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) 4. Capteur à l'avant-droit : Le capteur peut atteindre les bords avant et droit, les limites sont donc fixées par (Marlin 1.x) : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE + Y_PROBE_OFFSET_FROM_EXTRUDER - MIN_PROBE_EDGE) Les bases de la définition des limites physiques de la zone du capteur ont été passées en revue. CAS OÙ LA BUSE PEUT SE DÉPLACER EN DEHORS DES LIMITES DU PLATEAU Cela devient légèrement plus compliqué lorsqu'il y a un espace de déplacement supplémentaire. L'espace de déplacement supplémentaire peut être déclaré dans le fichier de configuration : // Travel limits (mm) after homing, corresponding to endstop positions. #define X_MIN_POS [XX] #define Y_MIN_POS [YY] où [XX] et [YY] sont les valeurs de décalage entre le contacteur de fin de course (endstop) et l'origine (les flèches orange représentent X_MIN_POS et Y_MIN_POS (homing offset)) : Résultats des constantes de décalage pour une sonde à l’arrière-droit, exemple pour un Marlin 1.x : #define LEFT_PROBE_BED_POSITION (X_PROBE_OFFSET_FROM_EXTRUDER + X_MIN_POS + MIN_PROBE_EDGE) #define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) #define FRONT_PROBE_BED_POSITION (Y_PROBE_OFFSET_FROM_EXTRUDER + Y_MIN_POS + MIN_PROBE_EDGE) #define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) Idem si la tête d'impression est capable de se déplacer plus loin sur l'axe X ou Y aux autres extrémités des axes, on pourra «augmenter» la taille maximale du plateau. Exemple avec une buse pouvant se déplacer de 20mm à droite et en arrière du plateau : #define X_MAX_POS X_BED_SIZE + 20 #define Y_MAX_POS Y_BED_SIZE + 20 Particularité de Marlin 2.0.x Par analogie avec les graphiques précédents, on peut dessiner les limites du lit (l'exemple ci-dessous suppose une sonde montée à l'arrière et à droite) Les décalages du capteur par rapport à la buse ayant été définis dans le fichier configuration.h, via : #define NOZZLE_TO_PROBE_OFFSET { XXX, YYY, ZZZ } Marlin 2.0.x ajustera automatiquement la surface de palpage de la sonde en fonction des décalages (offsets) précédents et du PROBING_MARGIN défini pour les 4 côtés du lit. Dans le dessin ci-dessus, le «PROBING_MARGIN_LEFT» ajoute le décalage X à la marge de «sécurité» automatiquement, idem pour le «PROBING_MARGIN_FRONT», pas besoin de faire le calcul Si l’on voulait utiliser des valeurs absolues au lieu du calcul automatique de Marlin, il faudrait alors les déclarer explicitement en remplaçant la variable «PROBING_MARGIN» par des valeurs entières puis décommenter la ligne pour qu’elle soit prise en compte lors de la compilation. Exemple : #if PROBE_SELECTED && !IS_KINEMATIC #define PROBING_MARGIN_LEFT 15 //#define PROBING_MARGIN_RIGHT PROBING_MARGIN #define PROBING_MARGIN_FRONT 25 //#define PROBING_MARGIN_BACK PROBING_MARGIN #endif C’est en tout cas ainsi que j’ai compris la manière dont Marlin gère l’espace de travail d’un capteur ABL (Auto Bed Leveling). J’ai peut-être compris de travers, si c’est le cas, n’hésitez pas à me le signaler.1 point

-

Les fichiers STL au nombre de 6 sont disponibles pour la TLD3PRO servez-vous ! a+1 point

-

Rassurez vous M.Bidouille, nous essaierons de ne pas plus polluer l'air exterieur que les quelques millions de voitures, camions, 4x4 avec leurs nanoparticule diesel. Ça ne veut pas dire qu'étant donné que d'autres poluent on peut en faire autant, ça veut seulement dire que le défenseur des voisins en colèrent, des arbres centenaires et des fourmis volantes se trompe de combat. Je trouve ça respectable mais c'est un peu limite de venir s'en prendre au quelques milliers de printer qui préfèrent évacuer leur prétendu mauvais air dehors plutôt que de le garder concentré dans leurs maisons et à coter de ca ne rien dire au million/milliard d'usine qui polluent chaque minute... (C'est sur c'est moins facile de les atteindre). Remarque, c'est vrai, ceux qui habitent en centre ville (par exemple) en prennent deja plein la tête donc pourquoi ne pas se pouluer un peu plus la gueule avec autre chose! Dans le cas d'une VMC correctement installé l'air est évacué sur le toit, il ne rerentrera pas plus dans votre maison que vicieusement par la fenêtre du voisin. De plus il sera d'autant moins dangereux dillué dans des hectomètres cube d'air que concentré dans le salon. Et puis les gas chacun s'occupe de son cul hein, qu'est que ca peut vous faire si certains souhaitent se protéger d'une éventuel menace... Vous n'êtes pas interressés pour vous "protéger" (je parle pas de copte hein!) c'est votre choix, si d'autres souhaitent le faire c'est leur choix... La VMC ca pourrait être une bonne alternative, l'idéal serait de pouvoir en mesurer l'efficacité, si ca ce trouve c'est aussi efficace que la poudre de perlimpinpin. Quoiqu'il en soit chacun fait ce qu'il veut1 point