Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 24/03/2024 dans Messages

-

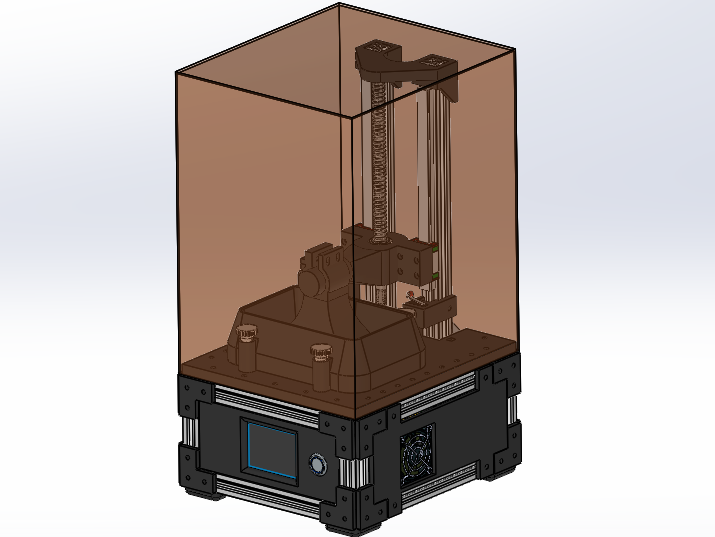

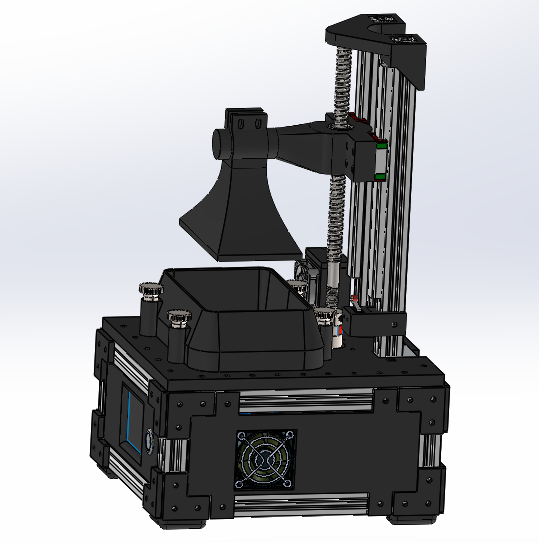

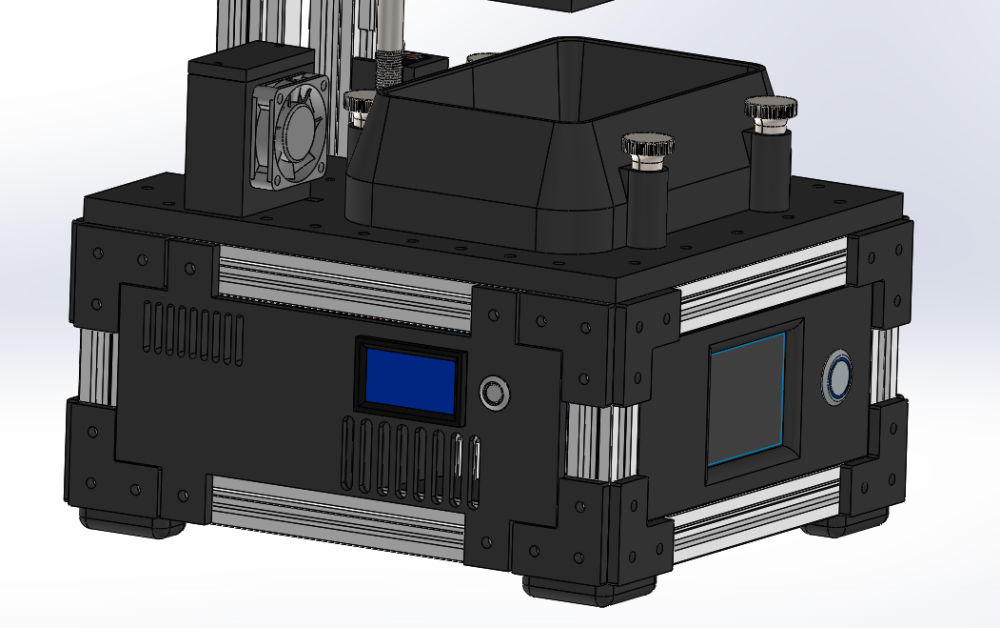

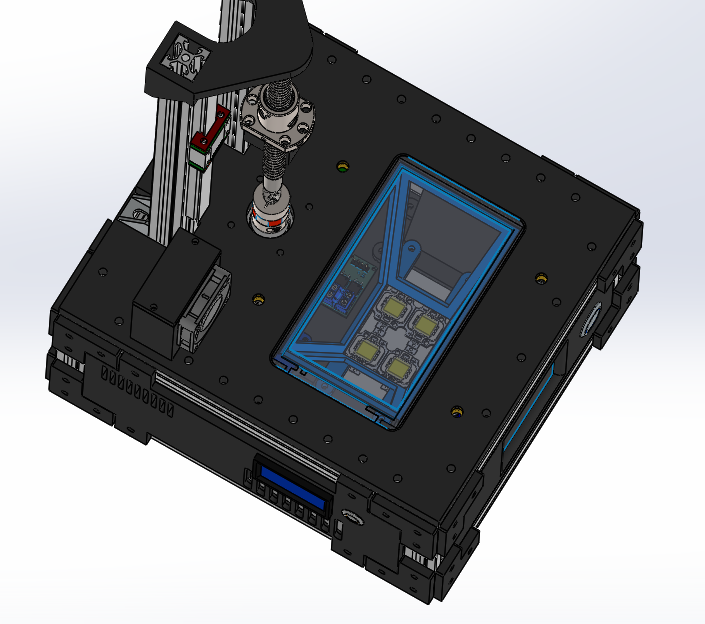

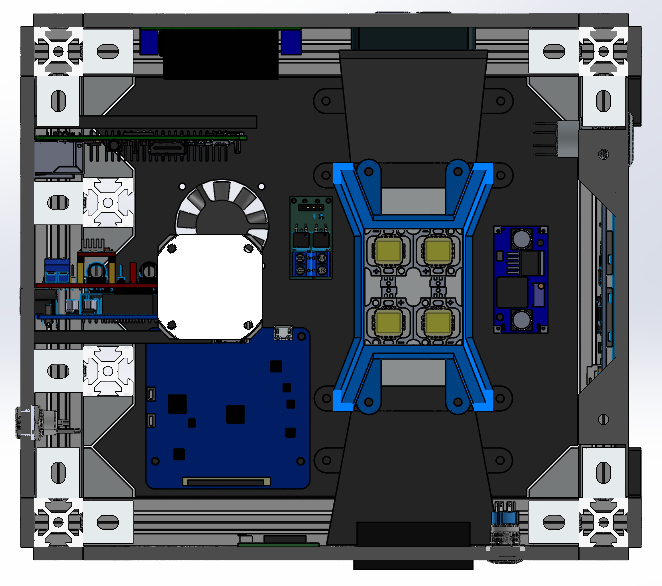

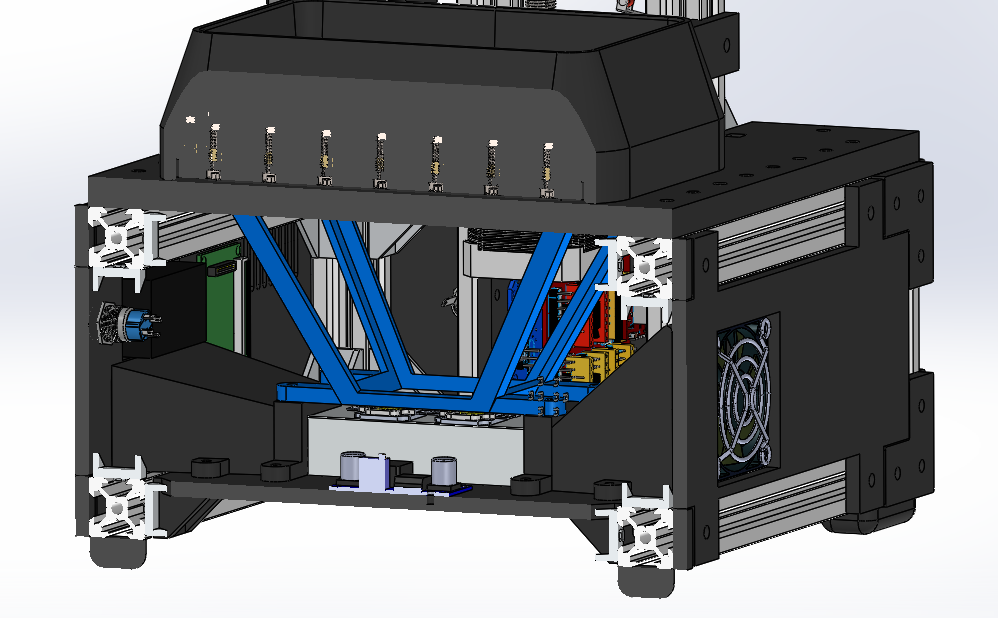

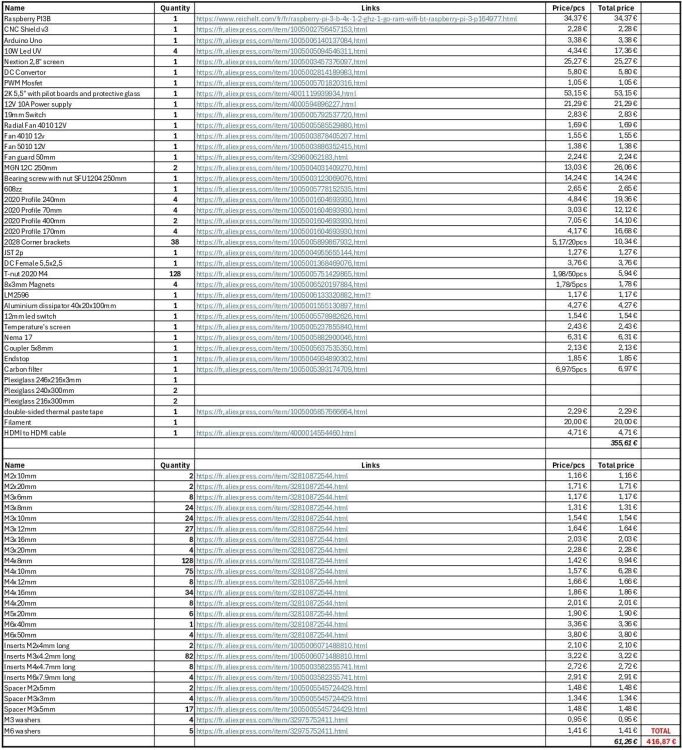

Bonjour à tous, J'ai terminé l'ébauche de la conception d'une imprimante 3D de type MSLA (il ne me reste plus qu'à améliorer la partie design). A première vue, avez-vous des remarques, ou voyez vous des problèmes de conception ? Merci beaucoup (fonctionnement sous RPI NanoDLP + Arduino Uno sous GRBL, lumière UV de 40W et écran 2K 5.5") J'ai été contraint de placer les vis du bac de résine en avant et en arrière de celui-ci par manque de place, car je veux pouvoir imprimer chaque pièces composant la machine. Budget estimé : un peu moins de 300 euros. Il y a un système de purification d'odeurs à gauche du profilé Z gauche, et un écran indiquant la température de certains composants sur la face latérale gauche.7 points

-

6 points

-

Après son topic bien détaillé, le test de la Qidi Q1 Pro par @PPAC n'est pas moins complet pour tout savoir de l'imprimante fermée à chambre chauffée, compatible filaments haute température et vendue à un prix correct ! https://www.lesimprimantes3d.fr/qidi-tech-q1-pro-le-test-20240403/6 points

-

5 points

-

Après avoir passé en revue la X4 Pro, @MrMagounet s'est occupé de l'imprimante Artillery Sidewinder X4 Plus pour la comparer à sa petite soeur. https://www.lesimprimantes3d.fr/test-artillery-sidewinder-x4-plus-20240405/5 points

-

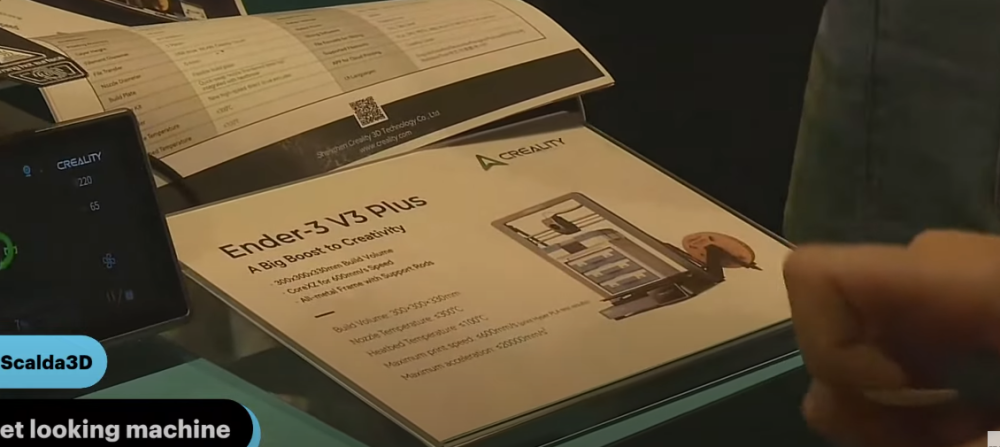

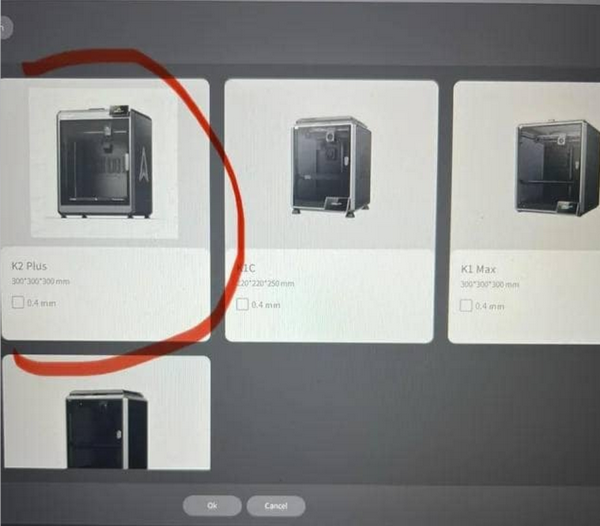

La présentation n'est pas encore terminée (c'est long ) La nouvelle imprimante, la K2 Plus a l'air francherment intéressante. Il faudra encore attendre fin juillet 2024 pour pouvoir réellement voir de quoi elle est capable. Aucun prix annoncé ou je l'ai zappé alors que pour la nouvelle Halot ou la Ender 3 V3 Plus les prix sont inférieurs à 500 $. Juste une capture d'écran pour un résumé des caractéristiques : En gros: impressions multi-couleurs auto nivellement «nouvelle génération» nouvel extrudeur ( Apus ), avec buse incluant le coupe chaleur (trois métaux) accélérations maximales de 30 m/s², vitesse max. de 600 mm/s nouveaux moteurs (FOC, closed-loop) volume de 350x350x350mm caméra «IA» chauffage actif de la chambre … Le système multi-couleurs est aussi annoncé pour être (ultérieurement) compatible avec les K1 et les nouvelles E3V35 points

-

5 points

-

Probablement nécessaire pour toutes les imprimantes situées dans une région sismique Au pifomètre, je dirais que dans la liste ci-dessous se cache la bonne définition: pluviomètre, galvanomètre, anémomètre, accéléromètre, voltmètre, ampèremètre, …5 points

-

Une fois n'est pas coutume, une perle sur une addition " 157.41+110.03(livraison)= 162.55€ "5 points

-

Salutation Je cherche à regrouper l'ensemble des techniques et méthodes ( et les bons mots pour les nommer ) pour le Multi-Couleurs en impression 3D. Je me focalise sur le côté modélisation et tranchage pour en une impression 3D FDM, obtenir un objet Multi-couleurs. Je mets donc de coté les techniques qui demande des posts-traitements comme Peinture, "hydro dipping", Anodisation, ... d'assemblage et collage en post-impression d'objet de différentes couleurs Utilisation de filament a dégradé ou rupture de couleurs ("Arc-en-ciel" ou ... ) ou de filament "Multi-Couleurs" (plusieurs couleurs dans une même section du filament) ( Et j'écarte aussi l'impression résine UV. Car sauf mettre en pause pour changer la résine ou ajouter au goûte a goûtes une résine d'une autre couleur ou un colorant lors de l'impression, pas d'autre méthode a ma connaissance que la peinture post-impression l'assemblage post-impression ou éventuellement pour une résine transparente, prévoir des cavités a remplir en post-traitement avec une autre résine. ) Pour l'instant coté trancheur, (si j'écarte les machines avec des têtes d'impression qui permettent de mélanger plusieurs filaments avec par exemple une "buse diamant multicouleur" ) il semble n'y avoir que deux approches que l'on peut éventuellement mixer lors d'une impression (mais les trancheurs comme Orca Slicer ne permettent pas encore le mix). Changement de filament au changement de couche ( donc une couche sera entièrement imprimé avec une seul couleur. ) Il faut avoir un trancheur qui permet en début ou fin d'une couche d’insérer un changement de filament selon la couche ou hauteur Z. (HueForge génère des modèles 3D à trancher avec des couches de l'ordre de 0.08 mm pour arriver a des nuances de couleurs selon les transparences des filaments utilisés) Si l'on regarde l'impression par transparence certains enchaînements de couleurs, ne fonctionne pas, on obtient des mélanges non souhaités ( Il faut préférer commencer par les teintes blanches, puis en dernier les teintes noirs) Changement de filament par objet ou sous-objet d'un modèle ( donc une couche pourra être composé de plusieurs couleurs) Il faut avoir un trancheur qui permet d'affecter un filament à un objet ou sous objet sur le plateau. Et un système qui automatise les changements de filament devient vite indispensable. Là par transparence comme il n'y a pas de superposition de couleurs selon la couche, si les purges sont suffisantes lors des changements de filaments durant l'impression, il n'y a pas de risque de "mélange" Avez-vous d'autres approches ? ( même dans celles que je mets de côté, par exemple prévoir que l'on va couler de la résine UV de couleur dans un sous-relief, ... ) et les bons mots et termes pour nommer chaque méthode ? ( Je ne sais pas si il faut par exemple écrire "multicouleur" ou "multi-couleur" ) (Edit > Il me faut ajouter la technique où on imprime avec un filament blanc que l'on teinte, ou encore, celle où après chaque couche, on passe un feutre de couleur, ou encore où l'on utilise une tête d’imprimante jet d'encre pour colorer le filament ou la couche terminé.) Merci.4 points

-

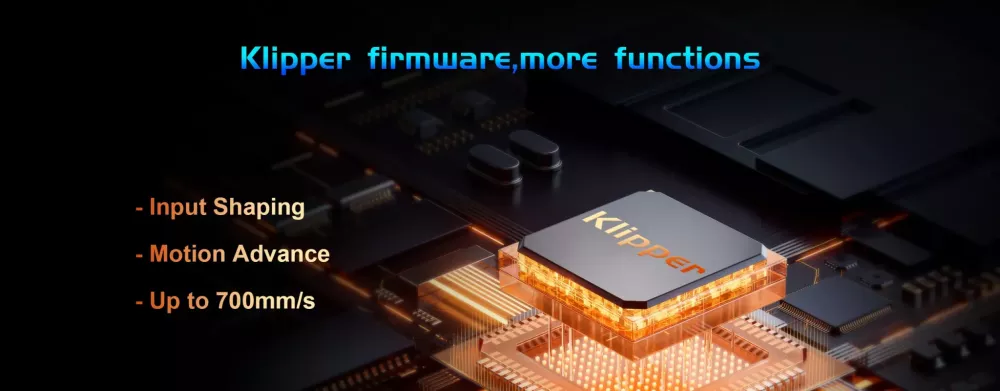

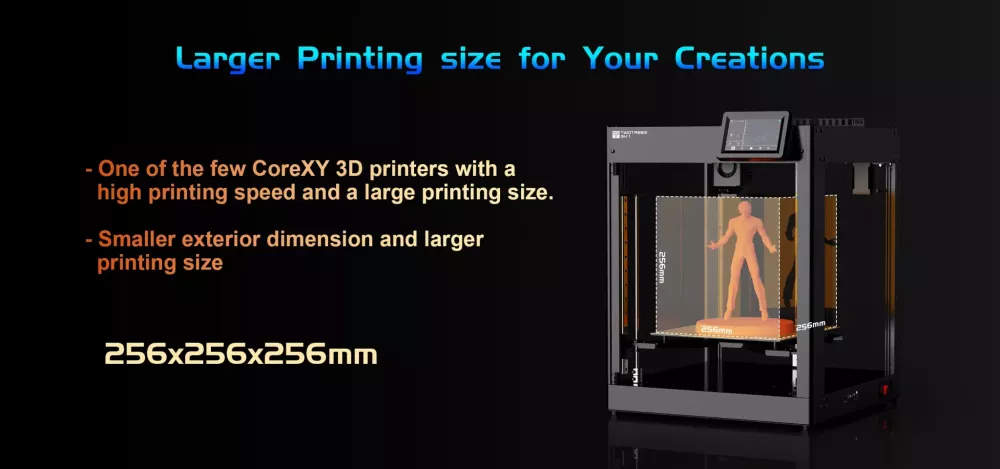

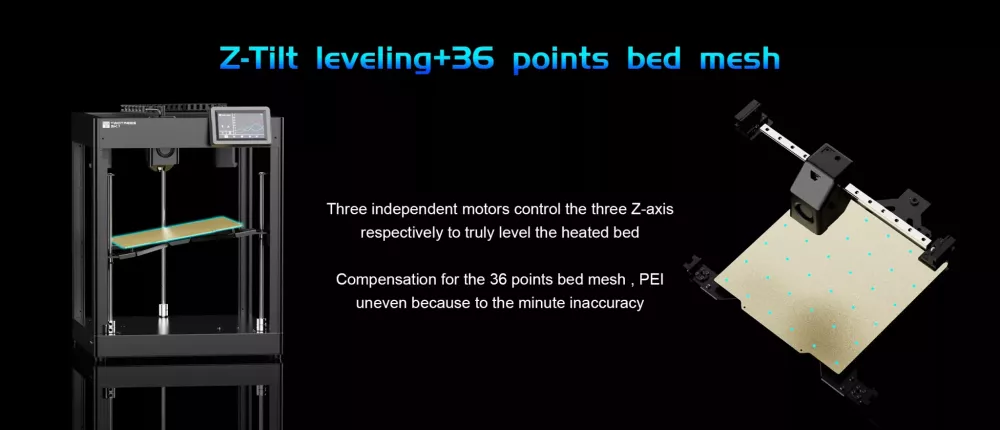

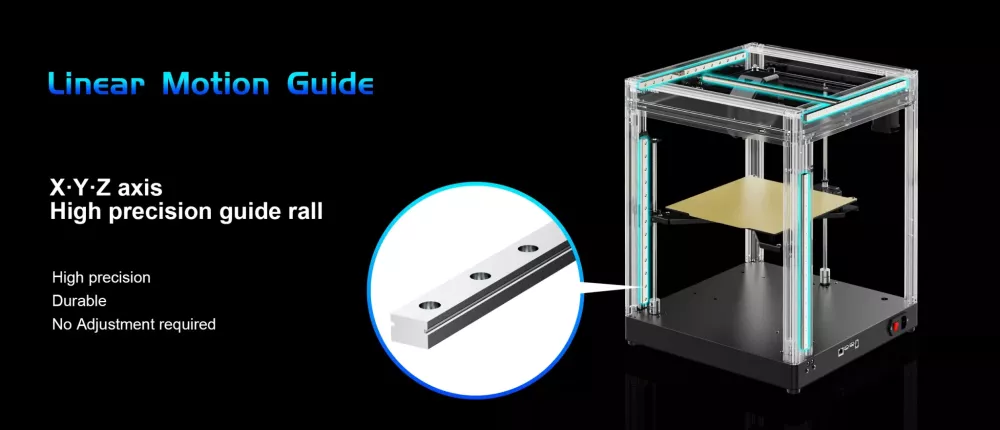

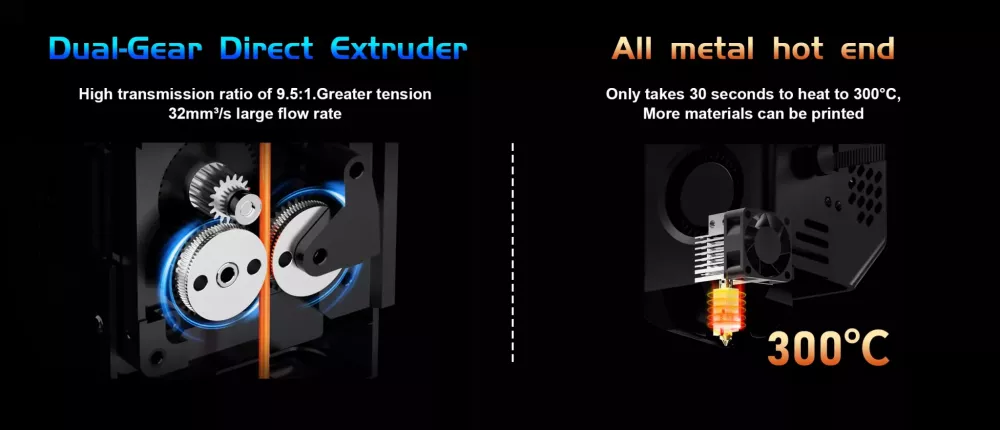

Ce matin, j'ai reçu pour test la SK1 de Two Trees Cette machine est une core XY avec une surface d'impression de 256x256x256 fonctionnant sous Klipper https://www.lesimprimantes3d.fr/comparateur/imprimante3d/two-trees/sk1/ Voici sa présentation en image : Après ces images alléchantes, nous allons voir maintenant si la SK1 tiens ces promesses Le déballage de la SK1 ne pose pas de problème elle est très bien protégé, les axes X et Y sont bloqués par des morceaux de plastique et vis, sauf que sur celle que j'ai reçu les plastiques ont glissé d'un coté mais comme l'autre coté était encore en place rien n'a bougé. Une fois ces protections enlevées, il reste l'écran à monter et l'antenne du Wifi à visser et c'est fini, elle est prête à "démarrer". Une fois sous tension on doit faire le calibrage de la machine, tout est automatique, excepté le Zoffset ou il faudra sortir la feuille de papier. Après le calibrage, l'impression, j'ai lancé le fameux Benchy qui était sur la clé USB fournie avec la machine et là c'est très rapide, en 18m et 2s nous avons un Benchy de bonne qualité, un comme ça il y a quelques années à 50mm/s j'aurai été à genou prêt à croire au miracle. Après ce premier test (je sais j'ai mis la charrue avant les bœufs mais j'étais pressé de lancer une impression ) , je vais revenir sur la calibration de la SK1, il y a 4 étapes : Le Leveling C'est une procédure automatique qui va jouer sur les trois tiges hélicoïdales qui soutiennent le lit, le capteur inductif de la tête d'impression va parcourir le lit en trois points, klipper va ainsi ajuster la hauteur du lit sur ces 3 tiges en plusieurs passes jusqu'à ce que le nivellement soit optimal et va sauvegarder les valeurs. Le bed mesh Automatiquement, le capteur inductif va parcourir le lit en 36 points et enregistrer les valeurs, ce système est maintenant connu sur bon nombres d'imprimantes. Zoffset Là le réglage est également connu et consiste à régler l'écart entre la buse et le lit avec une feuille de papier. L'Input Shaping Ce réglage va se faire automatiquement et sans rentrer dans les détails le système va calculer la résonance de l'imprimante en faisant vibrer les axes et va corriger les vibrations parasites qui faisait apparaitre sur nos pièces des traces "fantômes". Une fois la calibration effectué on peut lancer les impressions, j'ai imprimé les 2 autres fichiers présents sur la clé USB, ce sont 2 cubes identiques mais les réglages de vitesses ne sont pas les mêmes enfin si, la seule différence c'est la vitesse des couches extérieurs l'un des cubes est à 200mm/s et l'autre 300mm/s et franchement je ne vois pas de différence.4 points

-

Info sans doute un peu passée sous le radar, mais BAMBU vient de confirmer implicitement qu'il ne reste plus longtemps à vivre pour la X1C : le site officiel affiche désormais la date à partir de laquelle les modèles n'auront vraisemblablement plus de MAJ de firmware. Après difficile de savoir ce qui se cache derrière le "guaranteed" (çà dit clairement que jusque là, pas de soucis, après, c'est quand même moins clair) (sans doute "plus de nouvelles fonctionnalités", peut-être encore "quelques patchs de sécurité", et au bout d'un moment sans doute l'incompatibilité de la X1C avec les versions de Bambu Studio les plus récentes et l'obligation de rester sur une version + ancienne) Pour la X1C, il ne reste donc plus que pile une année de MAJ garanties ! (c'est loin et proche à la fois) (nul doute que dans l'intervalle une X2C apparaîtra)4 points

-

3D Systems annonce l’autorisation de la FDA pour les implants crâniens en PEEK imprimés en 3D 16 AVRIL 2024 10:00 La FDA a fourni l’autorisation 510(k) pour la solution d’implant crânien imprimée en 3D et spécifique au patient de 3D Systems - VSP PEEK Cranial Implant. Développer Systèmes 3D L’implant crânien VSP PEEK comprend un flux de travail complet approuvé par la FDA comprenant un logiciel de segmentation et de modélisation 3D, l’imprimante 3D MED EXT 220 de 3D Systems, l’Evonik VESTAKEEP i4 3DF PEEK (polyétheréthercétone) et un processus de production prédéfini. En utilisant des solutions de fabrication additive, cette technologie permet de produire des implants crâniens spécifiques au patient avec jusqu’à 85 % de matériau en moins que les implants similaires produits par usinage traditionnel, ce qui peut entraîner des économies de coûts pour une matière première coûteuse comme le PEEK implantable. De plus, l’architecture de l’imprimante basée sur une salle blanche, combinée à des flux de travail de post-traitement simplifiés, en fait une technologie permettant de produire des dispositifs médicaux spécifiques aux patients sur le site de l’hôpital avec un délai d’exécution plus rapide tout en maîtrisant le coût global. « Les plaques crâniennes en PEEK imprimées en 3D sont une solution innovante qui peut améliorer les soins aux patients et élargir les possibilités d’une neurochirurgie précise et individualisée », a déclaré le Dr Johannes Pöppe, chirurgien principal du service de neurochirurgie de l’hôpital universitaire de Salzbourg. « La solution est en train de révolutionner le domaine. La combinaison de la technologie d’impression de 3D Systems, conçue de manière unique pour les environnements stériles, et des propriétés mécaniques du PEEK aide les chirurgiens à repousser les limites. Au sein de notre hôpital, nous avons déjà réalisé plusieurs interventions chirurgicales réussies à l’aide de ces technologies. Je pense que le potentiel des plaques crâniennes PEEK personnalisées est important pour intégrer l’impression 3D dans la pratique clinique de routine. L’implant crânien VSP PEEK est le premier implant PEEK approuvé par la FDA et fabriqué de manière additive destiné aux procédures de cranioplastie pour restaurer les défauts du crâne. Le PEEK présente une biocompatibilité « excellente », une résistance aux fluides corporels et une stabilité dans une large gamme de températures. De plus, sa radiotransparence garantit un minimum d’interférences dans l’imagerie médicale, ce qui facilite une évaluation plus claire du site chirurgical et de l’intégrité de l’implant. « En tant que leader de l’innovation en matière de dispositifs médicaux, 3D Systems est fier de ses avancées pionnières qui profitent à la fois aux chirurgiens et aux patients », a déclaré le Dr Gautam Gupta, vice-président principal et directeur général, dispositifs médicaux, 3D Systems. « L’obtention de l’autorisation de la FDA pour notre solution d’implant crânien VSP PEEK est une étape importante dans notre parcours. Notre système d’impression EXT 220 MED a déjà permis la production de près de 40 implants crâniens à l’appui de cranioplasties réussies dans toute l’Europe. Grâce à cette autorisation de la FDA, nous sommes désormais en mesure d’introduire l’implant crânien VSP PEEK aux États-Unis, établissant ainsi une nouvelle norme d’excellence pour ces procédures. Nous nous tournons maintenant vers les prochaines applications de cette technologie, qui comprend des implants de fusion intersomatique de la colonne vertébrale imprimés en 3D, du PEEK renforcé de fibres de carbone pour les applications de placage en traumatologie et en fixation, et des polymères biorésorbables pour les applications ossales et craniomaxillo-faciales de grande taille. 3D Systems travaille avec des chirurgiens depuis plus d’une décennie pour planifier plus de 150 000 cas spécifiques aux patients et fabriquer plus de deux millions d’implants et d’instruments pour 100+ dispositifs marqués CE et approuvés par la FDA à partir de ses installations de classe mondiale, enregistrées auprès de la FDA et certifiées ISO 13485 à Littleton, Colorado et Louvain, Belgique. Cette autorisation FDA permet à 3D Systems d’élargir son portefeuille de produits PEEK grâce à la plate-forme EXT 220 MED. On s’attend à ce que l’utilisation d’implants crâniens imprimés en 3D s’accélère en fonction de la disponibilité de technologies de pointe. Selon un rapport d’Acumen Research and Consulting de février 2023, la taille du marché des implants crâniens en 2021 était d’environ 1,2 milliard de dollars et devrait approcher les 2,1 milliards de dollars d’ici 2030. Les implants crâniens peuvent répondre à un large éventail d’applications, y compris les traumatismes, les défauts et la reconstruction. L’innovation continue dans les matériaux et les méthodologies de fabrication telles que l’impression 3D devrait permettre à de nouvelles solutions de catalyser la croissance de ce marché.4 points

-

Elle est en vente sur le site (passée de 499$ à 549$, plus si ajout des plexi, écran HDMI 5", …), livraison début juin pour l'Europe On trouve déjà quelques vidéos de ce modèle qui me semble très intéressant (ici et là et encore là et probablement ailleurs) Je ne comprends pas bien la «polémique» sur cette imprimante très inspirée des Voron 2.4. Leur modèle est totalement Open source, Sovol n'a pas réalisé une pure copie / clone mais a repris la structure (Quad Gantry) et utilisé des pièces plastique injectées… Si c'est un moyen de faire connaitre plus l'univers Voron sans avoir besoin de sourcer les pièces (il existe de nombreux kits par se faciliter la tâche) ni y passer quelques jours de montage, je ne vois pas ou est le mal4 points

-

En lisant sur le forum l'arrivée prochaine de la Créality K2 Plus en 350x350x350 accompagnée de ses magasins 4 bobines servant de sécheur, je pense que BAMBU vont mettre le turbo pour sortir leur propre version XL dans les mêmes dimensions (si possible en 400 je préfèrerais) et ajouter le séchage sur l'AMS (si possible par logement ce qui serait plus pratique avec des matières différentes). J'ouvre les paris : Je suis optimiste : Annonce de la nouvelle Bambu XL en Juin pour une livraison en Décembre 2024 Qui dit mieux ou moins bien.4 points

-

Vu au réveil sur la page Facebook du constructeur qui ne donne encore aucune information, pas même le nom de la machine ! A voir s'il s'agira d'une déclinaison de la Kobra ou d'une nouvelle appellation D'ailleurs ça pourrait tout aussi bien être une déclinaison de Predator puisque la photo laisse penser qu'il s'agirait d'une Delta A voir aussi si on pourra cumuler les "AMS" comme chez Bambu Lab par exemple La question de la rétrocompatibilité avec les modèles précédents peut également se poser. Enfin voila, plein d'interrogations, normal quoi4 points

-

Salut, Je sais: C'est un truc pour les fins de mois difficiles: Pour joindre les deux bouts !4 points

-

4 points

-

Ca a l'air curieusement intéressant. Une imprimante SLS (poudre + laser) assez innovante sur plusieurs points : Tarifs "abordable" ("seulement" 3000€ - versus 15-30k€ pour les modèles les moins chers en industriel - ce qui n'est que le double du Bambu Lab X1C ...) Une chambre facilitant la préparation / maintenance (pas besoin de nettoyer la chambre à chaque fois + facilitation du retrait de la poudre résiduelle sur les pièces imprimées) Meilleure contrôle de chauffe (15 min versus une heure sur les autres modèles) etc. A venir dans quelques mois. Ce serait intéressant que Bambu se penche sur la technologie pour leur prochain modèle4 points

-

Comme ce n'est pas une Prusa, de dirai plutôt annonce en mai et livraison en juillet (2024 bien sûr)4 points

-

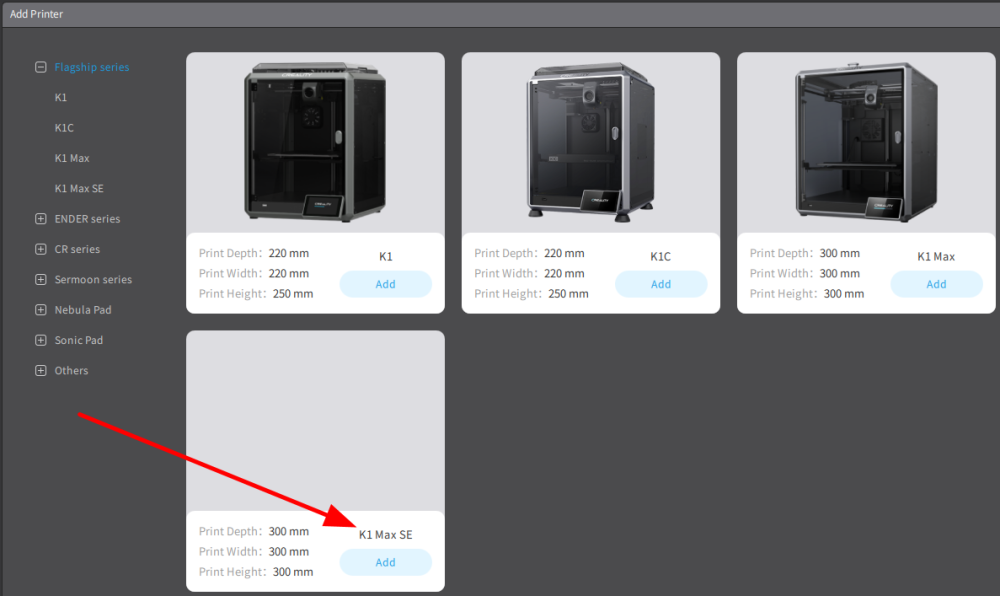

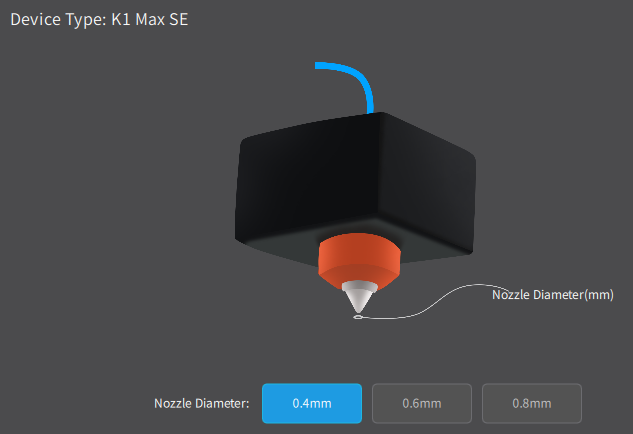

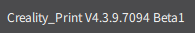

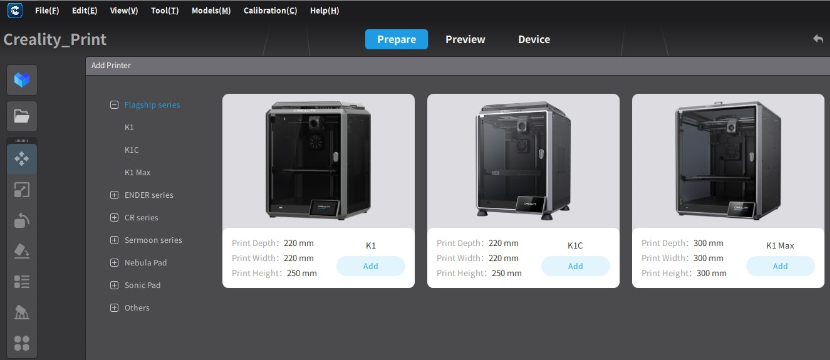

Alors qu'on attend plutôt la réponse de Creality aux Bambu Lab AMS (lite), Prusa MMU, Phrozen Arco et la version Anycubic, c'est peut-être une évolution des K1 et K1C que l'on peut découvrir aujourd'hui. Creality K1 Max SE La dernière version stable de Creality Print est la 4.3.8 du 12 décembre 2023. Elle ne propose que les profils pour K1, K1C et K1 Max. Sur le GitHub de Creality, on peut télécharger la pre-release Creality Print 4.3.9 encore en bêta, datée du 26 décembre 2023. Rien de plus récent et je n'avais pas essayé de l'installer avant mais il suffit de le faire pour découvrir le profil d'une imprimante inconnue au bataillon de Creality : la K1 Max SE avec volume affiché de 300 x 300 x 300 mm, comme la K1 Max (ce qui est donc logique). Un profil qui n'a cependant rien d'extraordinaire par rapport au reste de la gamme K1. On n'a jamais vu de teasing ou de leak sur une potentielle K1 Max SE, ni une K1 SE d'ailleurs. Les "SE" récentes sont les Ender-3 V3 SE et CR-10 SE. Creality K2 Plus Mais sur un groupe Facebook dédié à la Phrozen Arco, quelqu'un a partagé une photo d'un Creality Print qui affiche le profil d'une K2 Plus. Ce n'est pas impossible mais surprenant de voir une incrémentation suivie d'un suffixe encore non utilisé dans la gamme K1 (ou "série K"). Pas une "K2" ou une "K2 Max", mais une "K2 Plus" au volume de la K1 Max -> 300 x 300 x 300 mm. On remarque un design différent des K1* avec le nouveau logo Creality et un écran sur la partie supérieure du caisson. Pour l'instant, pas d'info au sujet de la version du logiciel mais une option multi-couleurs semble être disponible dans ce même Creality Print :4 points

-

J'ai essayé de tout résumer ici https://www.lesimprimantes3d.fr/les-nouveautes-pour-les-10-ans-de-creality-20240410/4 points

-

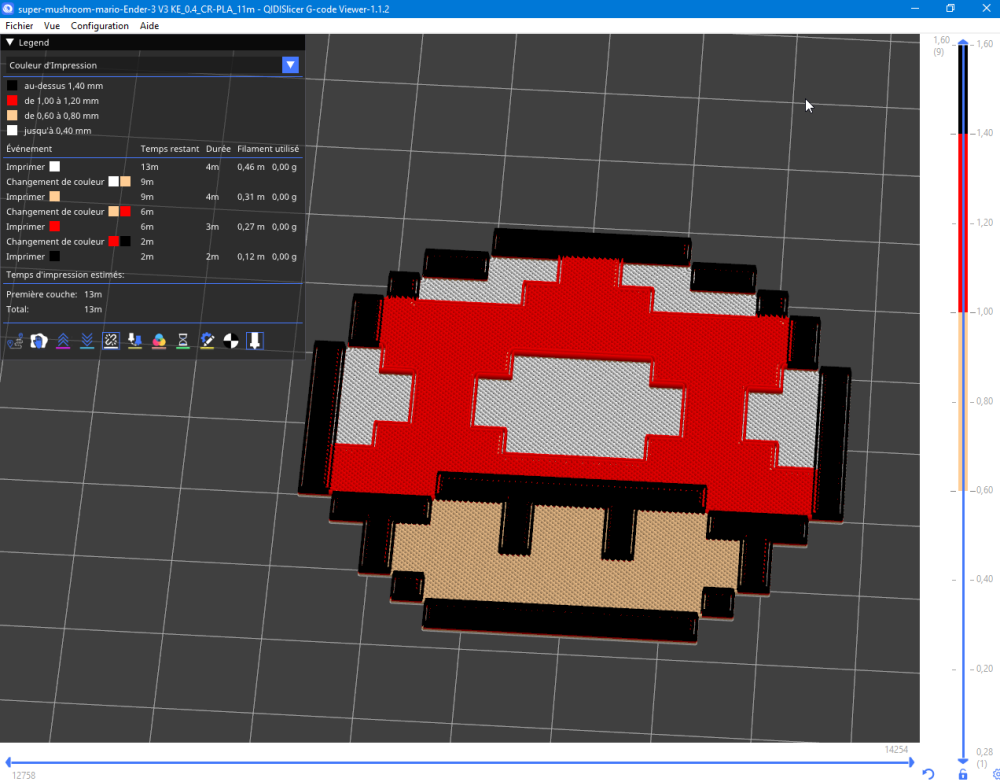

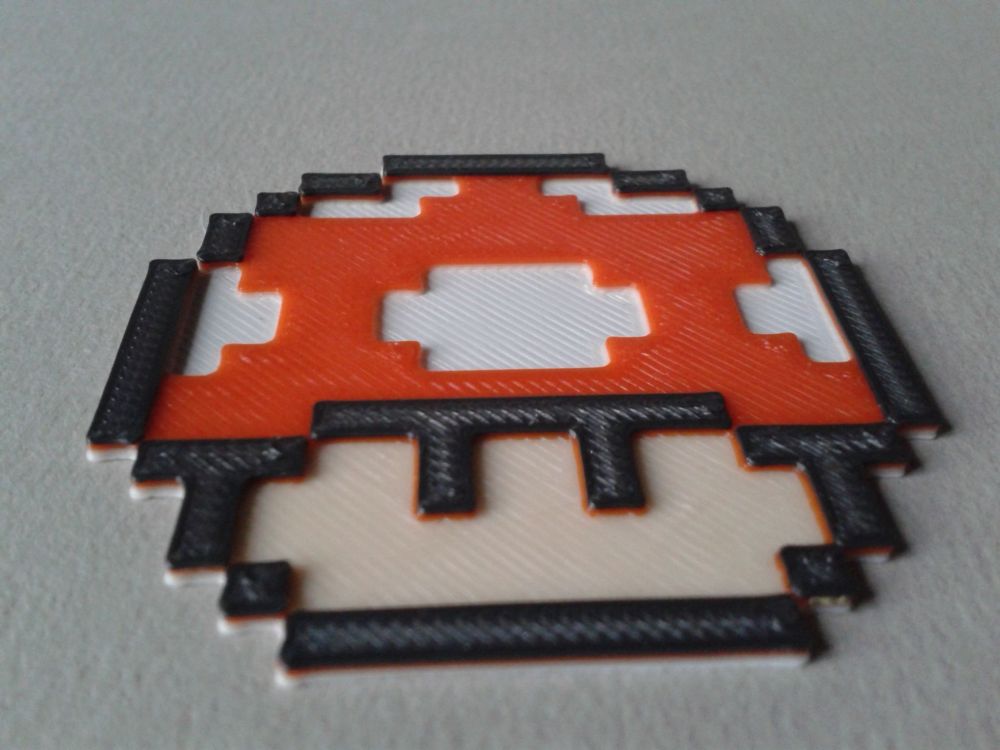

Merci. C'est une chose que j'aurais dû mettre dans les points négatifs. (Mais sur le moment je n'y avais pas pensé.) Car oui, sur cette Q1 Pro, ce n'est pas le plus pratique a l'usage si l'on a plusieurs changements de filament a faire, avec ce tube PTFE qui guide le filament jusqu’à l’extrudeur direct drive, et le fait qu'il n'y a pas de levier pour débrayer le mordant de l’extrudeur. ( Actuellement je fais des impressions de PixelArt avec changement de filament (en manuel car je n'ai pas de machine avec MMU ou AMS, ni de "Palettes".) et définitivement même si cela donne un légèrement moins bon résultat que sur la Q1 Pro, je les imprime sur la E3V3SE ou KE, plutôt que sur la Q1 Pro. Car l'extrudeur "Sprite" direct-drive avec levier et sans tube PTFE de guidage du filament sur les E3V3SE et KE, facilite grandement le changement de filament manuel. Par contre coté trancheurs, QIDISlicer (v1.1.2) dérivé de PrusaSlicer permet facilement l'ajout d'une demande de changement de filament a une couche (et donne un aperçu qui en rend compte ) Alors que, Creality Print dans sa version actuelle (v4.3.8), ne permet pas cela (Je n'ai pas trouvé si c'est possible, ni comment on demande sous Creality Print, un changement de filament ... ). Et cela m'oblige a ajouter a la main la/les lignes avec le g-code de demande de changement de filament dans le fichier d'impression. )4 points

-

"Des fuites" sur une imprimante résine c'est pas l'idéal ! ( Surtout quand c'est des fuites de résine ... cela demande beaucoup de temps de nettoyage...)4 points

-

Les pièces imprimées sont arrivées aujourd'hui... Il y a tout pour construire le prototype Hunter, à l'exception de l'aileron que j'envisage d'imprimer en TPU... Les pièces noires sont en Nylon MJF, les blanches en Nylon SLS, et le grises en metal SLM Le chassis et noir tout comme l'arceau cage (qui passera probablement en peinture, mais sans certitude sur la couleur à cet instant) Les Motor covers sont ici dans les deux version 380 et 540... Le gear cover est en plusieurs pièces (la seconde base est posée sur le chassis avec l'arceau cage) Les pièces blanches sur la première photo seront teinte en couleur claire à définir, et les gear sets ne sont pas une nouveauté... J'ai imprimé un tableau de bord et un pare brise pour compléter la carrosserie splitté imprimée en FDM... Le pare brise était super facile à obtenir avec un beau résultat. Pour le tableau de bord, l'impression filament fondu est un cauchemar : quelle que soit l'orientation choisie, les supports sont nécessaires et il y en aura beaucoup à ôter. Au final le résultat n'est pas trop mal malgré tout... Voici la carrosserie complète. Je vais devoir imprimer un arceau cage pour aller dessus, maintenant Mais ce n'est pas tout. Avec les pièces du Hunter, j'ai aussi commandé un print résine de cette carrosserie : il me fallait voir par moi même si c'était possible, car certains m'ont posé la question. Pour la science, j'en ai fait imprimer une... et elle est vraiment belle... Le logo Mitsubishi est clair et lisible (mais pas facile à voir sur la photo, il faudra attendre pour la peinture) Pas grand chose de plus à dire, à part que pour la peinture, le ponçage n'est pas absolument nécessaire et que l'apprêt peut être appliqué directement après dégraissage... Le tableau de bord est aussi superbe et très détaillé (une fois encore, la peinture sera nécessaire pour que cela soit visible sur les photos) La résine utilisée est la 8228 Light Green, choisie pour la stabilité dimensionnelle et la solidité. Il y a un poil de déformation sur la partie arrière, mais rien de majeur, et je suis vraiment content du résultat. Cela confirme la faisabilité en impression résine, pour un cout bien inférieur à aux option MJF ou SLS...4 points

-

4 points

-

J'ai du imprimer les mirroirs deux fois. Les supports sont difficile à ôter, et ce, quelle que soit l'orientation du print. Une impresssion à base de poudre sera définitivement mieux adaptée, avec potentiellement la possibilité de travailler avec du propylène qui donnera beaucoup de flexibilité à la pièce... Les fichiers pour les clusters sont déjà prêts. J'ai aussi préparé des masques pour les fenêtres, je partagerai le fichier quelque part (cults3D avec les fichier stl?). Ensuite : nettoyage de la carrosserie, masquage et peinture. Je en suis pas sûr de pouvoir faire cela pendant ce week-end, mais la cible c'est de faire ça très bientôt...4 points

-

Plus simple, juste un autocollant "Attention 220V" ( voir éventuellement "Attention c'est chaud", "Ne pas manger", "Ne pas prendre son bain avec", "Ne pas utiliser comme sèche cheveux", ... )4 points

-

4 points

-

oui, ou plein d'autres choses (présentation, scan 3D, etc) l'essentiel est de m'améliorer avec fusion 360, toute idée est bonne a modéliser ces temps ci ca tourne chez moi, l'imprimante, fusion 360, et meme la lune ! Elle tourne a 22 tours par heure. le capot est en court d'impression et c'est fini (pour ce projet)4 points

-

Nouveau récap de la semaine 3D avec le plus grand bâtiment européen jamais imprimé en 3D, tous nos tests d'imprimantes Elegoo et des optimisations pour Bambu Lab. https://www.lesimprimantes3d.fr/semaine-impression-3d-429-20240324/4 points

-

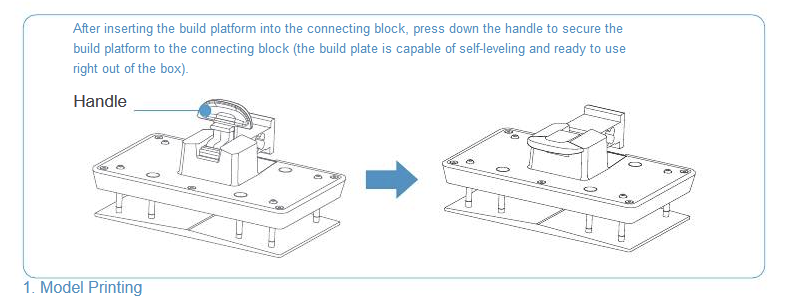

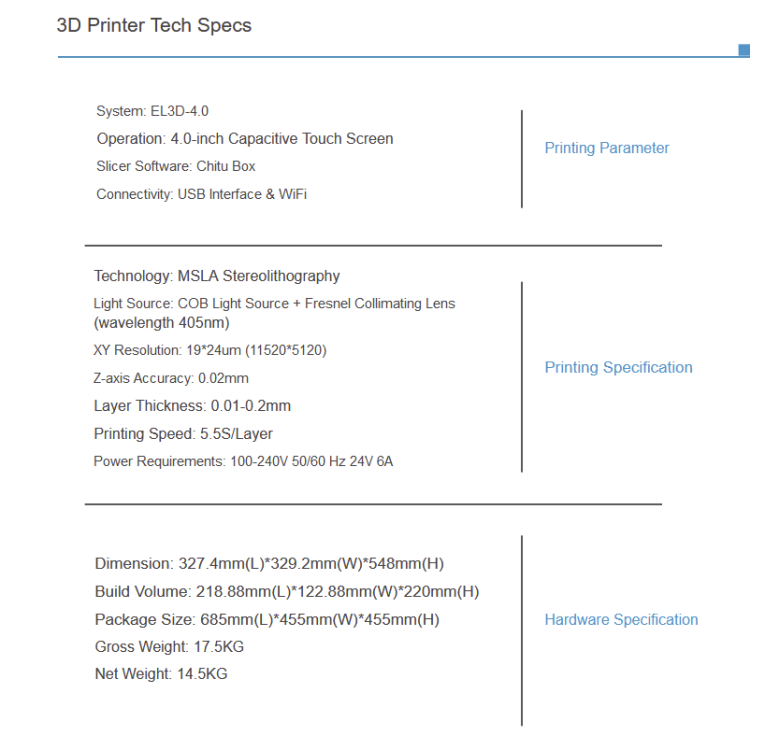

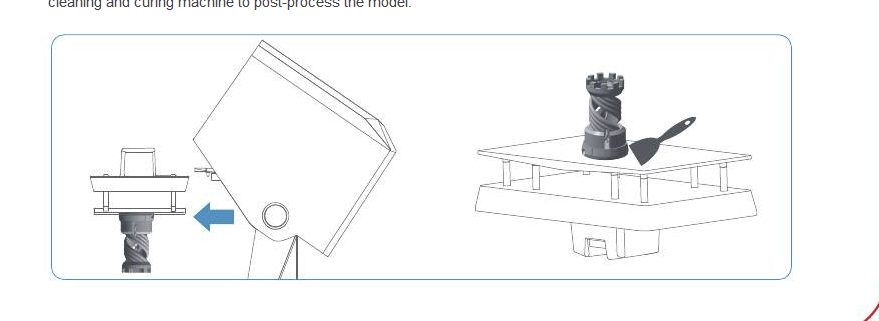

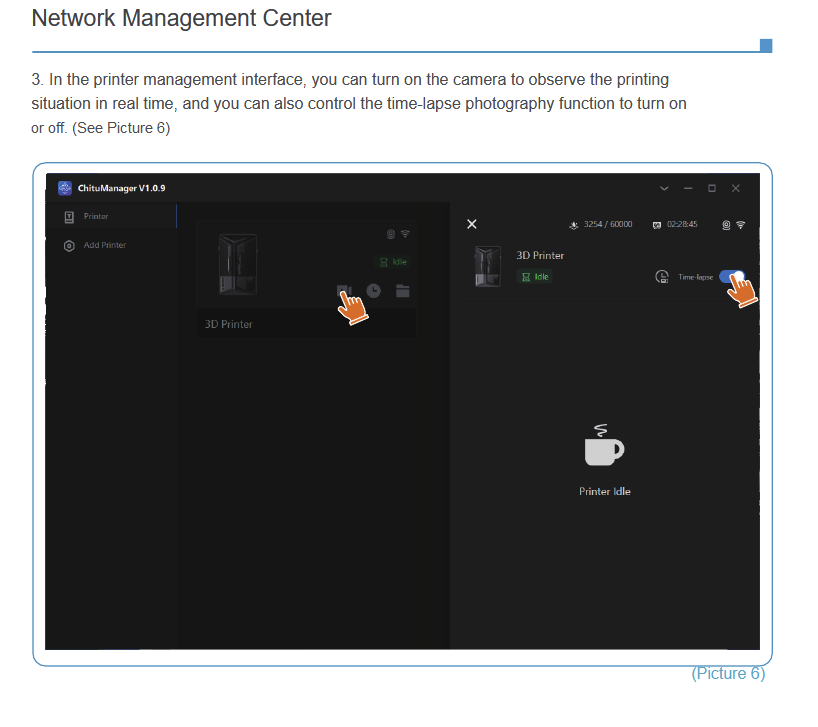

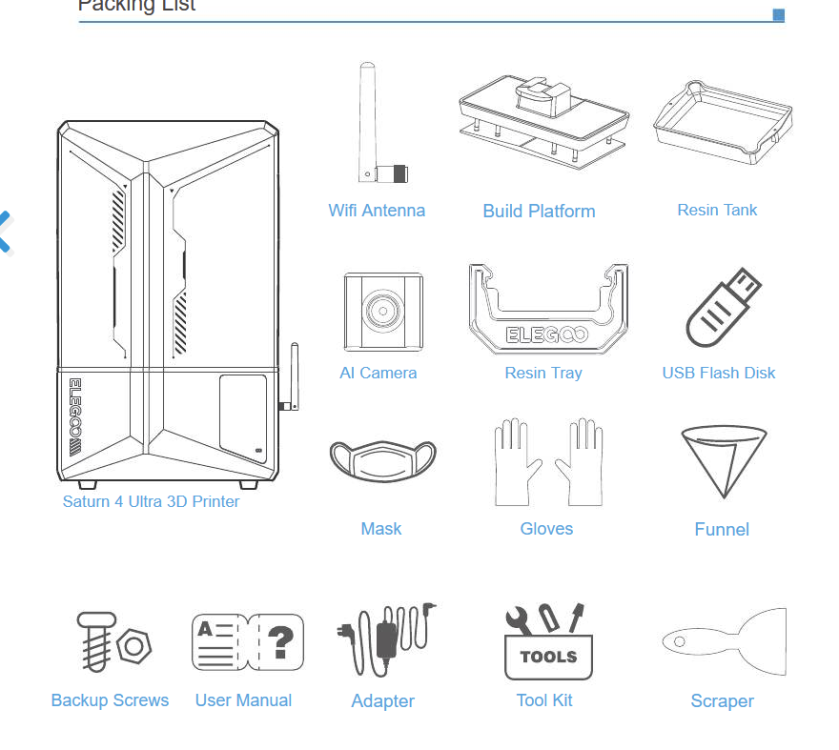

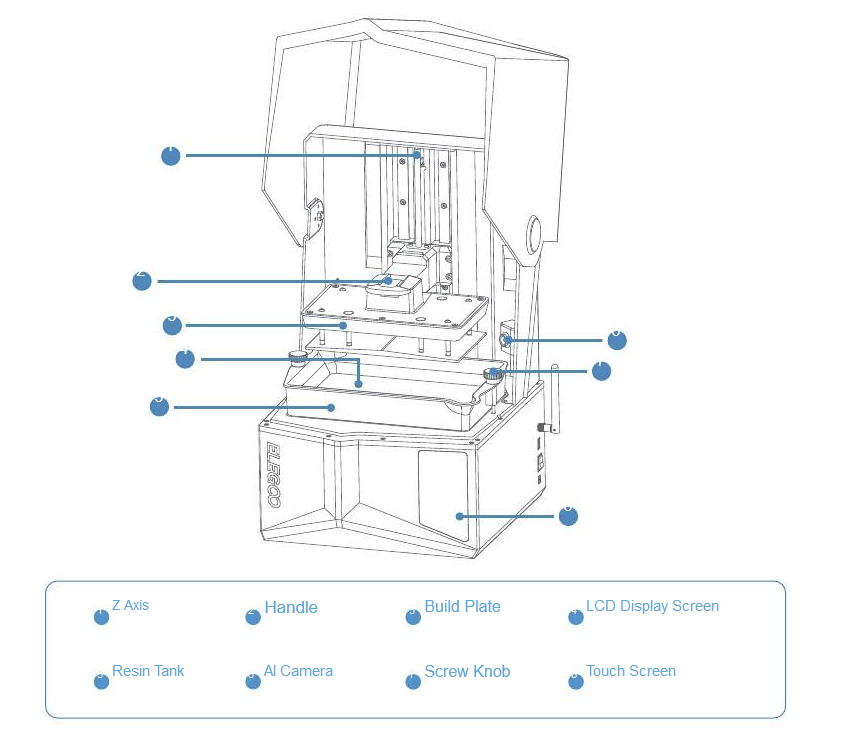

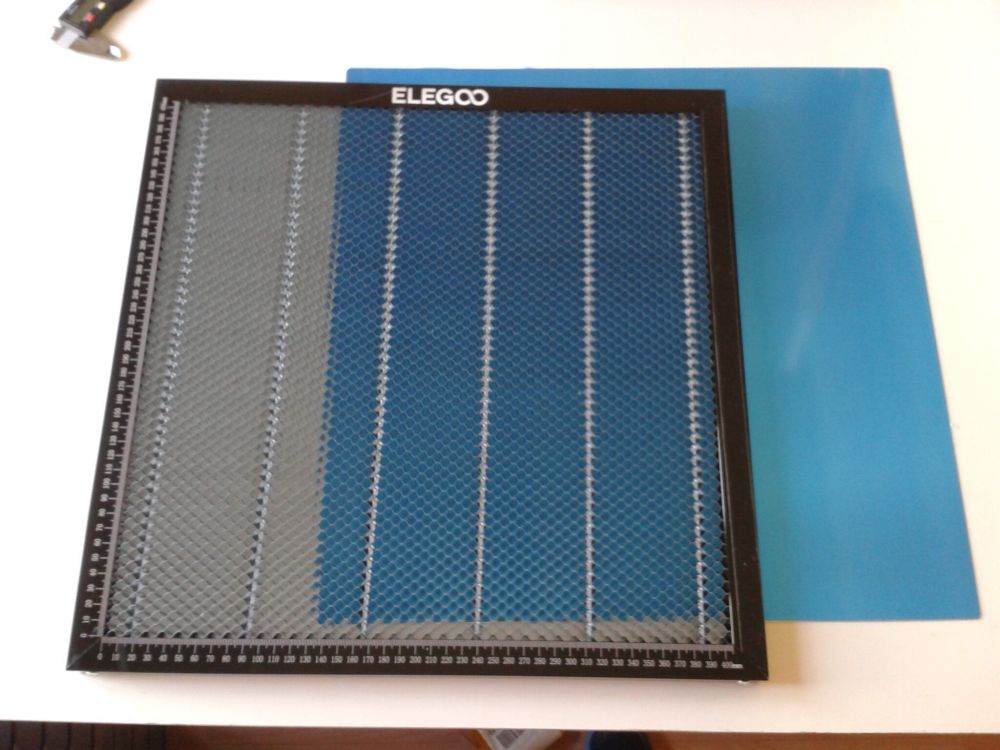

April 15, 2024 | 4:00 PM (CET) Saturn 4 Ultra Tilt Release Technology, Ultra-Fast Printing The Saturn 4 UItra adopts tilt release technology, paired with a 12K high-resolution LCD screen, you can get high precision and perfect surface detail effects while enjoying 150mm/h fast printing speed at the same time! Hands-Free Automatic Leveling, Print Right Out Of The Box The Saturn 4 Ultra brings a hassle-free experience with its smart self-check and automatic leveling function. Simply unbox, power on, and print—making it ultimate printing experience. Smart Mechanical Sensor, Enjoy Worry-Free Printing Equipped with a mechanical sensor, the Saturn 4 Ultra supports residue detection to prevent damage to the LCD screen, as well as resin shortage and leveling failure alarm to further enhance the safety and reliability during printing. Power-Loss Resume Printing, Ensure Smooth Printing Never worry about a sudden power loss disrupting your print process again, the Saturn 4 Ultra will automatically resume printing from where it stops, without wasting time or materials. AI Camera Intelligent Detection, Minimize Potential Loss(this function can only be achieved through the Chitubox software) Experience failure detection and real-time monitoring of the printing status with the AI camera. Stay informed about the progress of your prints and capture captivating time-lapse videos of your creations coming to life. Saturn 4 12K Mono LCD For Excellent Details Reproduction With a 10-inch 12K mono LCD, the Saturn 4 boasts an incredible resolution of 11520x5120 and an XY resolution of 19x24μm, presenting you exquisite models with stunning clarity and precision. COB & Fresnel Collimating Lens For Precise Surface When the COB light source emits light at 405nm with the combination of Fresnel collimating lens, it can achieve an ultra-low astigmatism coefficient of 0.5%, an exceptional field uniformity of 92%, and a precise angle deviation control below 5° on the forming surface, realizing accurate and even printing results with delicate finishing and intricate details. Automatic Leveling, Print Right Out Of The Box With its intelligent self-check and auto-leveling features, the Saturn 4 delivers a worry-free experience. Simply unbox, power on, and print – the printing experience has never been this effortless. Smart Mechanical Sensor Equipped with a mechanical sensor, the Saturn 4 supports residue detection to prevent damage to the LCD screen, as well as resin shortage and leveling failure alarm to further enhance the safety and reliability during printing. Flip-Up Cover Design For Smooth Operation With its flip-up cover design, the Saturn 4 provides the convenience of removal while also saving space. Le prix définitif devrait être de 399 € pour la Saturn 4 et 499€pour la Saturn 4 Ultra (prix estimé TTC) Voilà 15 jours que la fuite qui m'est parvenue aux oreilles me démange et que j'attend une annonce officielle pour lancer les débats Elegoo semble annoncer une nouvelle machine, à première vue résine, à première vue avec un capot à charnière... Ou alors c'est leur nouvelle Xbox, c'est parti : Edit 1 : Voilà un visuel qui a fuité sur Reddit : Edit 2 : Et voici un lien du manuel d'une apparemment Saturn 4 Ultra : https://www.manualslib.com/products/Elegoo-Saturn-4-Ultra-13808004.html Edit 3 : Le manuel nous donne pas mal d'information : On aura une caméra, un moyen de fixer le bac facilement ? et un nouveau plateau Le plateau semble avoir un clapet à la Gktwo, et un système pour éviter de pourrir le dessus, mais bon au final, il y aura de la résine sur un dessus et un dessous, ça sera sans doute plus dur à nettoyer... Mitigé sur ce coup Sur les specs techniques, le fameux écran 14K et ses pixels ULTRA RECTANGLE rien de très nouveau sur le soleil à part ce volume d'impression catastrophique... 220 de haut, Pour rappel : Halot-mage 230, Phrozen : 235, Saturn 3 Ultra : 260... On perd pas mal en hauteur Le capot à charnière est confirmé La notice parle d'un logiciel "Chitu Manager V1.0.9 permettant de demander des timelapse Cette photo laisse présager que l'interface sera au fond de la machine, sur le coté droit... Edit 5 : Officialisation par Elegoo de deux modèles : Si on se fie à l'ombre, même capot et même plateau, voir même bac pour les deux, donc probablement le même volume d'impression Edit 6 : Edit 7 : Nouvelle annonce : Je comprend rien. Un nouveau mécanisme qui fait "baisser le bac" pour apparemment augmenter les vitesses. Alors c'est bien beau de nous annoncer A NOUVEAU 150 mm/h mais avec un film ACF ? Avec un épaisseur de couches de 0,050 ? C'est quoi ce truc qui approche le bac de la source lumineuse ? J'avais entendu parler de ce machin, mais je m'attendais plus à un bac flexible à la formlabs... Bon kécecé, cépourkoi ? Chui perdu Edit piaf : Conclusion à chaud : Je sais qu'Elegoo a cherché des testeurs de machines résines qui parlent couramment anglais pour échanger avec eux (me regardez pas comme, je spike pas bien lingliche), il est probable que cette machine soit encore améliorée, mais pour le moment, beaucoup trop de choses ne me vont pas. Principal intéret : Capot à charnière + caméra (et encore, si on veut la caméra) Le plateau : Ca va être une galère à nettoyer, pourquoi ne pas avoir fait un contour au plateau, le tour aurait été joué Le bac, outre son système de fixation avec ce Resin Tray, ça semble être le même bac Elegoo un peu en retrait du confort des concurrentes. Le volume d'impression, c'est une vraie déception pour moi. Si j'adore la Saturn 3 Ultra, c'est pour ses 260mm de haut, passer à 220 en fait l'imprimante la moins intéressante pour le volume après la M5S pro. L'ergonomie : La machine fait plus de 17 kilos, d'après les fuites, et le port USB est au fond avec le bouton d'alimentation et tout ce qui avec. La mars 4 Ultra avait tout ça devant, et la Saturn 4 Ultra, c'était au moins à l'avant... A part ça, pas d'annonce de chauffage, aucun système de surveillance, à voir avec leur futur logiciel pour la caméra... Pour l'instant j'espère quand même que cette saturn 4 Ultra sera pas l'imprimante ultime moyenne taille d'Elegoo et qu'on aura une Saturn 4 proton ultra, avec 260mm de haut, et un chauffage pour justifier la différence, avec 100€plus cher, ça me va très bien. Parce que du coup, la Saturn 4 "non ultra", elle aura quoi comme intéret, et quoi comme volume de hauteur ? Gagner un capot et une caméra pour un tel retour en arrière (l'écran 14K, je m'en balance d'une force), ça ne me va pas du tout, j'espère qu'Elegoo va serrer la proposition tarifaire, car là, sur le papier je recommanderai toujours la Saturn 3 Ultra contre cette proposition Spéculation sur le prix et les accessoires (basés sur ma seule intuition) : Saturn 4 : fep, interface minimaliste, vitesse faible (mitigé vu le titre de cette image) Saturn 4 Ultra : Wifi, ACF et haute vitesse, interface avancée, caméra & timelapse Prix de sortie : Saturn 4 : 399€ / Saturn 4 Ultra : 499€ (si ils sont 50€moins cher que ce que je spécule, ok Ultra bon rapport qualité prix) En gros, pour moi il s'agit de la Halot-mage, et halot-mage pro d'Elegoo, en plus petit...3 points

-

3 points

-

3 points

-

Je ne savais pas qu'on pouvait à l'époque commandé un pied à coulisse dans le lot3 points

-

3 points

-

Officialisation par Elegoo de deux modèles : (j'peux pas éditttteeerrr) Si on se fie à l'ombre, même capot et même plateau, voir même bac pour les deux, donc probablement le même volume d'impression Si je spécule : Saturn 4 : fep, interface minimaliste, vitesse faible (mitigé vu le titre de cette image) Saturn 4 Ultra : Wifi, ACF et haute vitesse, interface avancée, caméra & timelapse Prix de sortie : Saturn 4 : 399€ / Saturn 4 Ultra : 499€ (si ils sont 50€moins cher que ce que je spécule, ok Ultra bon rapport qualité prix) En gros, pour moi il s'agit de la Halot-mage, et halot-mage pro d'Elegoo, en plus petit...3 points

-

Voilà j'ai lancé mon premier print a 300mm/s sans vraiment toucher le paramétrage proposé sur du PLA. 9h de print alors que ça aurait mis plus de 30h sur ma creator 3. Et assez content du résultat malgré des supports qui n'ont pas tenus. J'aurais du faire les mêmes modifs que sur mon ancienne flashforge car flashprint paramètres les mêmàes supports quelque soit l'imprimante. Je vais tenter la même chose en plus grande taille avec orca 2.0. en 2 plateaux3 points

-

J'aurais simplement intitulé ce topic "Elegoo Saturn 4 et Saturn 4 Ultra" Et on peut compléter avec cette vidéo d'un mec un peu énervé sur les informations qui fuitent3 points

-

En lisant ce sujet il me vient une anecdote qui illustre le danger potentiel des fautes d'orthographe. A l'époque du règne du fax j'avais besoin de contacter un client norvégien dont la socièté s'appelait bidule.shipowner. Je donne un brouillon manuscrit à la personne en charge du fax. Lorsque, quelques heures plus tard je reçois l'original dans ma panière, je constate avec effroi qu'il est adressé à bidule.shitowner ! Entre gens bien élévés ni lui ni moi n'avons commenté à ce sujet. Pour ceux qui ont du mal avec l'anglais : shipowner = armateur........ pour shitowner je vous laisse chercher3 points

-

Faut que tu arrêtes de jouer au Schmilblick. La synesthésie est assez banale, je crois qu'une personne sur trois en a déjà fait l'expérience. Ma particularité étant que lorsque je retire mes oreilles, je suis dans une bulle et donc particulièrement sensible à cet effet. J'entends les mouvements que mes yeux perçoivent, ainsi que les sensations tactiles. Par exemple, là je m'entend taper au clavier alors que mes oreilles ne perçoivent aucun son. Le plus compliqué étant de faire abstraction des acouphènes. Un peu comme les aveugles qui développent un toucher et une ouïe incroyable. Allez une autre : Si si. J'ai toujours eu du mal avec la conjugaison moi aussi, ça être tellement plus simple de mettre l'infinitif partout, et puis tout le monde comprendre alors pourquoi s'embêter.3 points

-

3 points

-

Lu : "effectivement je vois de le voir, mais" Mais a-t-il entendu de l'entendre ?3 points

-

Avant d'imprimer les pièces pour la carrosserie du Hilux, J'ai du recommander du PETG noir vu que ma dernière bobine était vide. La partie avant est bonne, ainsi que l'arceau (dans une version proche de l'esprit de l'originale modifiée au niveau de la connexion entre la partie principale et les barres latérales) et les échappements. Les miroirs nécessiteront une petite révision... L'arceau a été imprimé splitté avec des couches d'épaisseur adaptative, et le résultat est excellent. Je vais retravailler les miroirs et rendre ces fichiers disponible en clusters ou en pièces séparées pour impression maison...3 points

-

@pascal_lb Et ma proposition… elle compte pour du beurre (histoire de rester dans la «gastronomie») ?3 points

-

Salut, Depuis des années j'utilise différents résines pour mes creations (je suis créatrice des accessoires des costumes), mais je le faisait à l'ancienne avec des modèles, moules etc. Je me suis décidé de rentrer dans 21em siècle en passant à impression 3d. C'est bien différent, pas sur que mieux ou plus facile . Mais comme avec tout il faut s'habituer-les débuts sont souvent difficile. Je travaille généralement avec du cuir et multi les autres matières, mais résine me serve aussi pour des bijoux, coiffes etc. Je m'excuse pour mon français, même si j'ai vécu en France des années, je suis étrangère et mon orthographe ou expressions sont parfois étranges.3 points

-

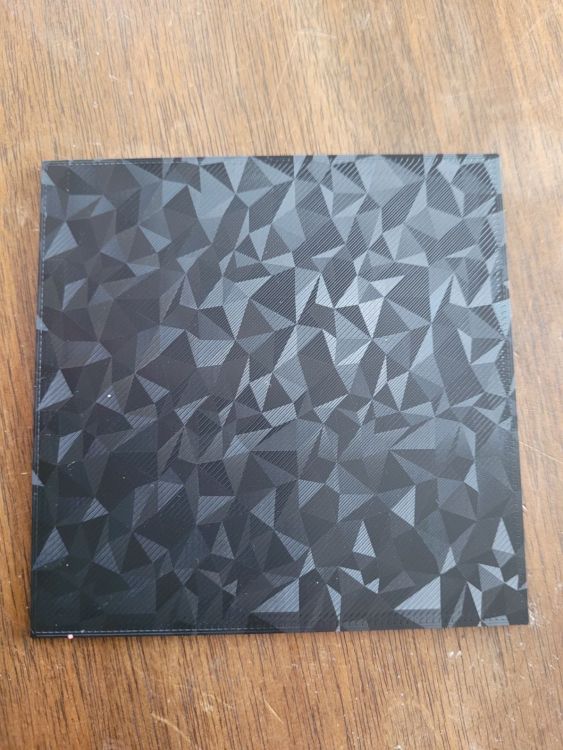

Bonjour, je viens d'essayer une de ces plaque en aspect carbone. Je l'aie nettoyé à l'alcool, lui ai mis un QR Code plaque texturée. Le rendu avec du PLA Tough Bambou est splendide (j'ai gardé les paramètres standard dans Bambulab et je n'ai pas activé la calibration dynamique ) Et la deuxième face, réglages identiques3 points

-

@ppac comme tu te posais la question de "comment que c'est qu'on peut-on lui donner un nom pas trop con" je propose : un recuit de costaumisation (ce qui ne répond pas vraiment à la fin de la question)3 points

-

Je me suis sacrifié et ai donc installé l'apk sur mon smartphone (vieux Motorola G51). Il faut créer un compte (nom d'utilisateur, email, mdp et saisir le code de vérification envoyé sur l'email déclaré) Ensuite il faut ajouter l'imprimante (un scan est lancé sur le réseau local, l'adresse IP de ma XM3 a bien été trouvée (même si sur mon LAN j'y accède par son nom DNS). Un certain nombre d'informations s'affichent (ça ressemble à Fluidd) mais je n'ai pas réussi à faire défiler les différents panneaux, je ne peux accéder qu'à Impression en cours et Webcam. Pour éventuellement accéder aux autres panneaux, il faut «fermer» (réduire) les panneaux Autre remarque: durant installation j'ai eu des fenêtres surgissantes (popup) non traduites (donc en idéogrammes chinois), j'ai cliqué au hasard (sur le bouton de droite qui habituellement correspond à «OK» ). Pas testé une connexion externe (hors LAN). Bien que Qidi dise qu'il faut une version de leur firmware 4.x.15, ma XM3 est encore en 4.3.13 et ça a fonctionné (au moins pour ce que j'ai testé). Mon avis, pour le moment sans avoir testé de mode distant, je préfère de loin Klipperoid et/ou Mobileraker (j'utilise OE quand j'imprime et que je ne suis pas à la maison (ce qui est de plus en plus rare )). Ne sachant (et ne souhaitant pas) faire de copie d'écran de mon téléphone, il n'y a donc aucune «image». J'ai aussi eu quelques plantages de l'appli (retour de veille de l'écran, clic où il ne faut pas. …)3 points

-

Un boulet ? avec une Artillery ? Ca s'impose ! Bienvenue sur le forum ! Encore une petite: Pourtant cette imprimante, elle est "canon" ....3 points