-

Compteur de contenus

149 -

Inscrit(e) le

-

Dernière visite

À propos de ka3ros

- Date de naissance 20/03/1981

Contact

Information

-

Imprimantes

Hypercube (Tech2C custom) + Delta DIY

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de ka3ros

-

Concours sur le forum pour le 9e anniversaire de Creality

ka3ros en réponse au topic de LesImprimantes3D.fr dans Actualité et nouveautés du forum

Salut à tous et heureux anniversaire à La marque Creality. Voici ma participation, de belles réalisations durant ces 9 années pour Creality qui mérite une belle couronne de lauriers dans une pose plus dynamique, armé d'un nozzle MK8. Réalisé sous blender/OpenScad Concours Creality 008.stl -

vous avez dit bizarre ???

ka3ros en réponse au topic de Jingling dans Entraide : Questions/Réponses sur l'impression 3D

Un perceptible mais difficilement mesurable décalage en XY ça peut être difficile à régler mais le gros décalage de 2mm sur le bras, c'est les steppers (ou un seul) qui a raté son accélération (trop brusque, trop rapide ou trop de frottement). Tu as le profil par défaut pour ta ender ? Elle devrait pouvoir tenir les accélérations, vitesses et jerks configurés. Dans le cas d'une pièce complexe, il vaut mieux ne pas viser les limites de la machine mais préférer assurer du coup, baisser les jerks et vitesses max. Petite digression sur la vitesse linéaire: admettons que la vitesse indiquée soit de 80mm/s, c'est toujours après une suite d'accélérations si les changements d'angle à venir le permettent. -

🎁 Concours de Noël 🎅🌲 des imprimantes à gagner ! 🎁

ka3ros en réponse au topic de LesImprimantes3D.fr dans Actualité et nouveautés du forum

Voici ma participation. Bonnes fetes à tous !!! ho ho ho !!! ^^ J'ai resizé le buste présent ici: https://www.thingiverse.com/thing:1477813 à 82mm de haut et modifié https://www.thingiverse.com/thing:547041 (pour lequel je me rends compte que la licence est non-derivative... (c'est le choix du créateur et autant je colle systématiquement un non-commercial sur tous mes designs, autant je trouve le non-derivative tellement anti-communauté) donc je comprends que la participation puisse être caduque et l'impossibilité de poster le STL modifié pour Li3D) Sans l'avoir imprimé, je vous propose donc un autre bonnet de Père Noël ici: https://www.thingiverse.com/thing:5747935 -

🎁 Concours de Noël 🎅🌲 des imprimantes à gagner ! 🎁

ka3ros en réponse au topic de LesImprimantes3D.fr dans Actualité et nouveautés du forum

J'arrive tard mais je lance l'impression. Surprise après peinture ^^ -

Demi-rond pas parfait

ka3ros en réponse au topic de shanti dans Entraide : Questions/Réponses sur l'impression 3D

Est-ce que la première couche n'est pas écrasée? -

Problème de sous extrusion ? Help please =D

ka3ros en réponse au topic de maker12 dans Entraide : Questions/Réponses sur l'impression 3D

Bonjour, Le premier truc qui m'était venu à l'esprit en voyant la photo aurait été la vitesse mais 50mm/s il y a peu de risque que ton hotend n'arrive pas à fournir un flux suffisant. Une longue et rapide rétraction peut provoquer un grignottage du filament au niveau des engrenages de l'extrudeur. Tu as peut-être déjà tenté mais j'ai ma rétraction à 2mm et 25mm/s. Il y a des params qui ne sont pas visibles, c'est le nombre max de rétraction sur une distance X. En gros limiter les rétractions à 1 pour 10mm. Est-ce que la ligne verticale qui pose problème est liée à l'alignement de la jointure de tes couches? (Tu as plusieurs choix, aligné, aléatoire, plus proche angle) C'est tout ce qui me vient à l'esprit pour l'instant. (J'ai activé le Z-hop principalement pour éviter les choc de la tête dans la pièce imprimée en cas de warping ou mouvement vertical incongru) Tu as une vue en coupe de la pièce? -

Intérêt du filament HIPS (en dehors des supports)

ka3ros en réponse au topic de electroremy dans Consommables (filaments, résines...)

J'ai parcouru ton sujet avec interet, j'ai une bonine d'HIPS que j'ai sciemment pris pour sa résistance aux chocs (c'est le plastique dont sont faits les boitiers de télécommandes ou petits appareil ménager genre sèche-cheveux et épilateurs). Ca fond pour tout seul clairement mais ca m'est arrivé d'avoir le répulsif à moustique qui a fuit dessus... bye bye la coque qui n'a pas fondu entièrement mais est devenue molle et collante un bout de temps sans compter le visuel dégueulasse. Donc HIPS, c'est High Impact Polystyrene : c'est sensé être très résistant aux chocs. J'ai remarqué un truc pas chouette, à l'impression, ca fait beaucoup de poussière dans les dents de l'extrudeur au point de l'intoxiquer rapidement. Je serre surement trop et une brosse peut aider mais c'est à prendre en compte. Je file lire tes tests. -

Le PLA, réellement écologique ou pas ?

ka3ros en réponse au topic de LesImprimantes3D.fr dans Les news du blog

Ça fait un bout de temps qu'on sait que le PLA ne se balance pas dans le bac à composte... Le minimum c'est de trier voire recycler nos déchets d'impression et de se poser la question si une impression n'est pas un simple gaspillage. -

Effectivement, c'est sacrément complet, merci pour l'info

-

Salut je vous propose mon petit script (aussi en pièce jointe) de mise à jour de klipper (et uniquement klipper donc le service et le firmware (pas octoprint ni octoklipper)) #!/bin/bash -u export LANG=C # on recupere la connexion serie dans la configuration existante ttyDev="$(grep "^serial: */dev/" printer.cfg | awk '{print $2}')" today="$(date +%F)" gitRepo="https://github.com/KevinOConnor/klipper" echo "###########################################################" echo "`date`: Debut Mise a jour Klipper" && \ echo " => Arret octoprint" && \ sudo service octoprint stop && \ echo " => Arret klipper" && \ sudo service klipper stop && \ echo " => archivage klipper:" && \ mv -v "klipper" "klipper-$today" && \ git clone "$gitRepo" && \ #./klipper/scripts/install-octopi.sh && \ cd klipper/ && \ make menuconfig && \ make && \ # ATTENTION sur les cartes ANET, il faut rempalcer la ligne ci-dessous par celle décrite dans la premiere page de cette discussion sudo make flash FLASH_DEVICE=$ttyDev && \ sudo service klipper start && \ sudo service klipper status && \ sudo service octoprint start && \ sudo service octoprint status A installer dans /home/pi (si votre dossier klipper s'y trouve aussi) un petit: chmod +x upgrade-klipper.sh pour le rendre exécutable et il suffit de le lancer en ssh avec : /home/pi/upgrade-klipper.sh upgrade-klipper.sh

-

Salut, J'ai rendu la machine a son propriétaire. Qu'est ce que tu arrives à faire? Le positionnement se fait déjà correctement au départs? Home aux max X et Y? Au démarrage, le nozzle se place bien sur le bed ? J'avais souvent des bourrages d'extrudeurs ou un décollage de la pièce

-

Une pince, une lampe à souder et à la fin je trempe. La buse n'est plus de la couleur du laiton mais il ne reste plus aucun résidu. (Edit: pas faire comme moi une fois et attraper les mors de la pince avec les doigts)

-

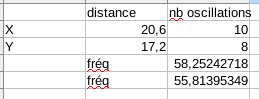

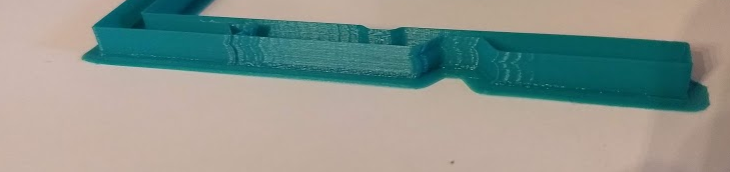

Je ne sais pas si klipper écrase le bootloader mais quand tu lances l'IDE arduino, tu n'as rien de disponible? Salut salut J'ai découvert via mes propositions youtube le tuning du "ringing aka ghosting aka resonance compensation" qui a été intégré récemment à klipper. L'idée est de pousser l'accélération et la vitesse pour déterminer la résonnance sur les axes X et Y et adapter le signal envoyé aux steppers pour limiter les oscillations. et la documentation officielle ici: https://www.klipper3d.org/Resonance_Compensation.html La compensation se fait sur chacun des deux axes X et Y. (Le tuto indique qu'on peut couper l'impression dès que les oscillations sont visibles) Voici avant: Ce qui donne les valeurs suivantes Et une nouvelle impression de test: Le résultat n'est pas flagrant (j'ai même le sentiment d'avoir carrément oublié de l'activé). Est-ce que quelqu'un ici est parvenu à quelquechose de concret? Il y a deux modes pour le calcul de la compensation MZV et EI mais EI semble créer trop de lissage sur les cretes.

-

ICE PLA Gracious Green 1.75mm

ka3ros en réponse au topic de -=biosuz=- dans Consommables (filaments, résines...)

J'étais persuadé d'avoir du gracious green mais je ne le retrouve pas. Les 5premiers mm de ton benchy montrent des couches vraiment top. Chez ICE, j'ai testé les PLA suivant (et surtout à mes débuts): - sparkling silver en 2.3Kg (top rapport qualité prix: 42€): le rendu est top (comme quasi tous les filaments à rendu métallique) - romantic red: vraiment beau rendu - daring dark blue: pareil, je le trouve top en rendu - obstinate orange: pareil rien à dire - je-sais-plus-quoi dark green: bof et pue à l'impression mais reste correct - wintershine white: s'imprime sans soucis mais (et c'est plutot lié à la couleur blanche en général) le rendu parait bof. Une fois peint, c'est aussi jolie que n'importe quelle couleur. -

Salut, Merci pour ton tuto qui m'a donné envie de me lancer. J'ai converti mon hypercube sous ramps et ça marche déjà pas mal . J'avais des soucis étranges de reset de l'imprimante ou de timeout sous marlin 1.1.9 (surement plus lié à un changement de config que je n'ai pas noté) et après avoir changé quasiment tout le matos (sans amélioration), je constate que sous klipper, plus aucun soucis. Rien de bien ouf dans ma config mais déjà le pid tuning fonctionne désormais. J'ai donc: - pid tuning - sonde inductive - double Z - Auto bed leveling 4x4 (il faut que je creuse les options d'interpolations courbes) Il faut encore que je creuse le reset intempestif à la moindre commande non supportée qui conduit à un M112 (franchement c'est hyper chiant ça) Voici mes premiers prints stock à 195°, 0.24mm à 100mm/s, accel à 800mm/s2 et jerk à 8mm/s