-

Compteur de contenus

13 945 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

445

Récompenses de fran6p

Grand Master (14/14)

-

Rare

-

Rare

-

Rare

-

-

Rare

Badges récents

6,9k

Réputation sur la communauté

36

Sujets solutionnés !

Favoris

-

Croix de calibration

Calibrage axes XYZ + concours de précision crealitySalut camarades,

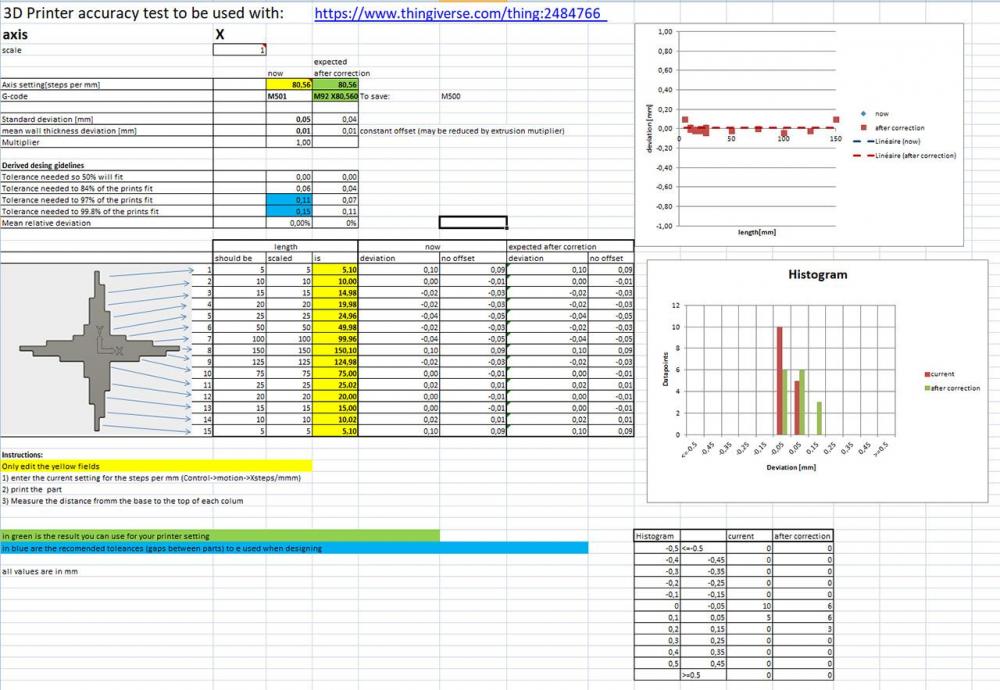

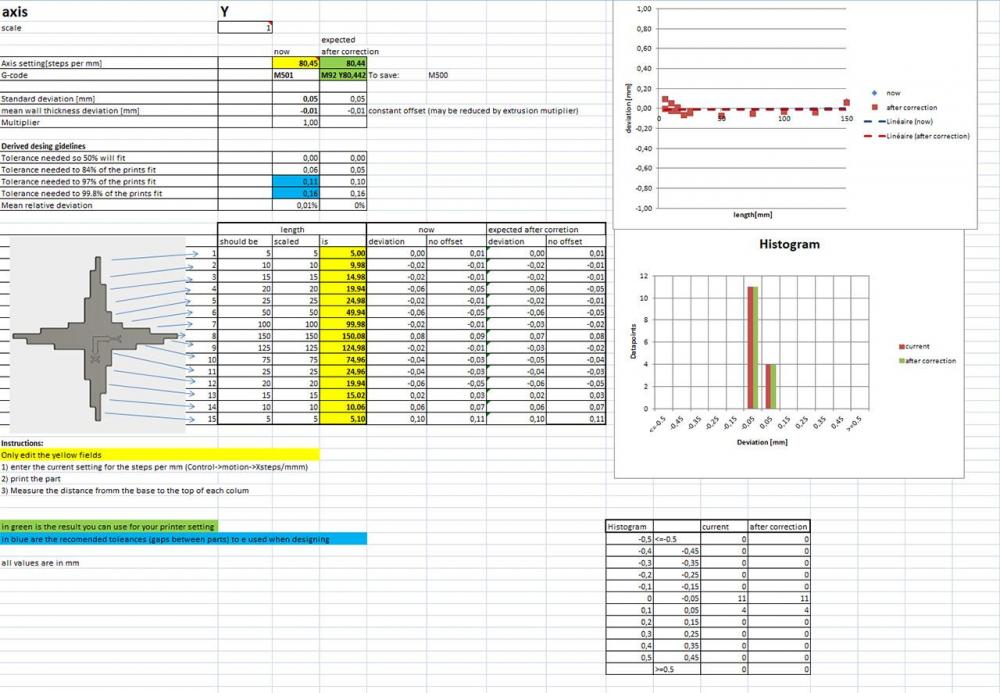

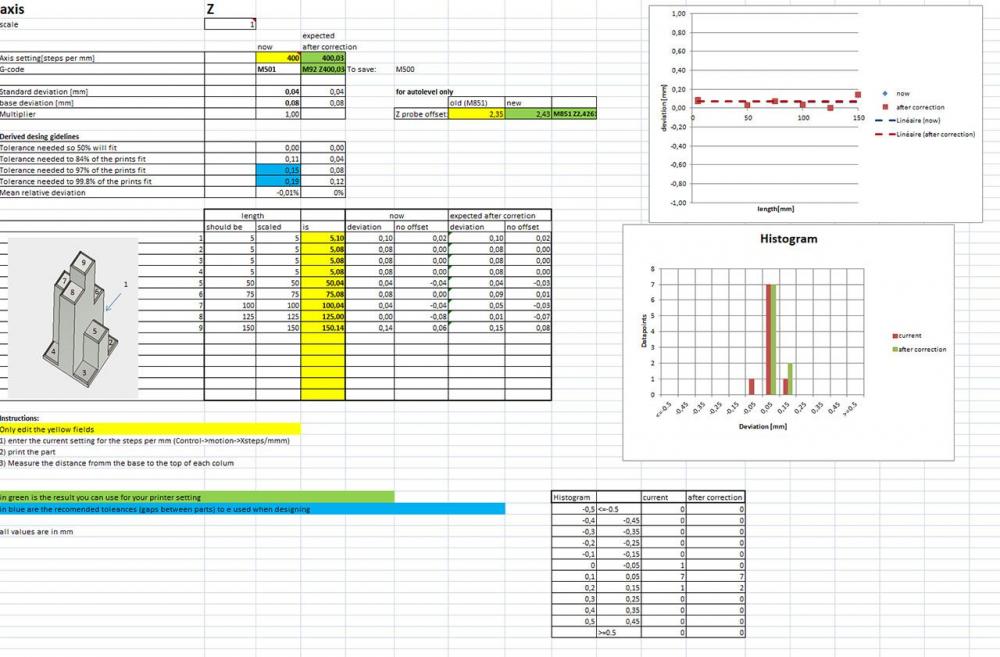

J'ai découvert par hasard un outil de calibrage des axes XYZ bien fait.

Cet outil délivre une courbe de dispersion rapport à un lot de valeurs mesurées et repositionne cette courbe au plus près du "0 défaut".

De plus il donne des indications intéressantes telle qu'un jeu d'assemblage pour que les pièces s'emboitent correctement en rapport des dérives réelles de la machine.

Cet indication est très pratique si vous créez des assemblages pour ensuite les imprimer.

Autre indication intéressante, en analysant les mesures, la feuille de calcul donne une indication relative à la sur/sous extrusion qui permet d'ajuster sa cotation en augmentant ou diminuant le débit de l'extrudeur. C'est de la tricherie et ça ne marche que pour gagner des centièmes mais ça peut être utile

Les calibres à imprimer ainsi que la feuille de calcul excel sont disponibles sur Thingiverse : Calibre XYZ

Pour rendre ceci ludique, je propose que l'on indique ici nos dimensions mesurées pour savoir "qui qui c'est qui a la plus précise"

Voici comment se présentent les résultats sur la feuille excel :

Il ne faut pas hésiter à refaire la correction plusieurs fois pour obtenir un résultat correct.

Un résultat est réputé correct lorsque la correction proposée dans la case verte est très proche de la valeur de départ dans la case jaune en haut de la feuille.

Pour les mesures, un pied à coulisse suffit en s'appliquant.

Note : il est impératif pour obtenir une série de mesure correcte que les pièces de calibrage adhèrent parfaitement au plateau.Voici donc mes résultats de "Standard déviation" :

X : 0.05mm

Y : 0.05mm

Z : 0.04mm

Voilà, j'espère que cet outil simple et efficace conçu par lukeskymuh sur Thingiverse vous plaîra autant qu'à moi.

N'hésitez pas à poser vos questions sur le protocole de mesure si vous avez un doute.@+

P.S. : Pensez à donner un "j'aime" au créateur sur Thingiverse si le coeur vous en dit, ça lui fera sûrement plaisir !

-

Buses inox

Buse inox et températureBonjour à tous,

Décidant de continuer mes tests, j'ai voulu installer une nouvelle buse de 0.4mm sur mon imprimante. C'est une buse inox de chez nos amis chinois .

Le démontage s'est fait dans les règles de l'art, le nettoyage aussi, ainsi que le remontage. Le réglage du plateau est refait pour m'assurer d'un bonne première couche.

Je lance l'impression d'un cube de test sans remplissage, sans fond ni plafond, juste les parois avec mes paramètre habituels avec mon PLA précédemment installé en haut de mon châssis : lit 65°, tête 202°, couche de 0.2mm, vitesse 60mm/s, ventilation à partir de la seconde couche. Ce sont les paramètres utilisés auparavant (chinois

) avec mon ancienne buse en laiton (buse de 0.4).

) avec mon ancienne buse en laiton (buse de 0.4).

La première couche se déroule sans anicroche.

Dès la seconde, je vois bien qu'il y a un problème (la ventilation s'est mise en route): le filament semble ne pas adhérer à la couche précédente. Je laisse toutefois l'impression continuer encore plusieurs couches mais je dois interrompre celle-ci car le filament ne se colle plus aux couches précédentes. Arrêt d'icelle, nettoyage du filament écoulé.

Réflexion intensive

. Je mesure l'épaisseur du filament fondu, c'est correct et correspond bien à une buse de 0.4.

. Je mesure l'épaisseur du filament fondu, c'est correct et correspond bien à une buse de 0.4.

Que faire (Léninien un jour, Léninien toujours

)? La "pièce" se délamine totalement. Les couches n'adhèrent absolument pas entre elles. Visite de PrintDocteur . Apparemment ventilation trop grande.

)? La "pièce" se délamine totalement. Les couches n'adhèrent absolument pas entre elles. Visite de PrintDocteur . Apparemment ventilation trop grande.

Je relance l'impression en diminuant la ventilation à 50%... Un peu de mieux mais au bout de quelques couches même problème.

Re réflexion , cogitation intense, c'est pas une machine qui va m'imposer sa volonté. Je relance l'impression avec une chauffe de buse à 210° au départ ,ventilation à 50% à la deuxième couche et cette fois en augmentant la température de consigne par pas de 5° (ma pièce fait 20mm de haut) tous les cinq millimètres.

Résultat: ce n'est qu'à partir de 220° que l'adhésion est bonne. Donc pour imprimer actuellement avec cette buse en acier inoxydable, je suis à 20° plus haut qu'avec mes anciennes buse laiton.

La question que je (me) pose est: avez-vous avec ces types de buse rencontré des problèmes similaires et si oui quelles explications pour une telle différence de température alors que c'est le seul élément qui a été changé (même PLA, même tête, même système de ventilation (un Petsfang).

Mon esprit de formation scientifique demande une explication rationnelle

Merci d'avances de vos contributions.

-

Bobines

Problème de roue qui broute...Il y a 3 heures, tumebroutes a dit :oui j'ai essayé jusqu'à 220°C . C'est pareil.

Les causes principales de claquements ne sont pas infinies. Une liste à la Prévert de causes possibles que je connais. Si tout est ok après la vérif, soit tu y mets le feu soit tu cherches un exorciste d'extrudeur...

1) PLA

- certains PLA ne respectent pas les 1,75 et sont plus vers les 1,8 voire 1,85, ça va donc frotter jusqu'au claquement de l'extrudeur.

2) Bobine filament

- mal enroulée, le fil se croise et bloque

3) Support bobine

- Pas adapté à la dimension de la bobine / trop de frottement

4) Parcours du filament

- pas dans l'axe

- trop tendu entre le bobine et l'entrée de l'extrudeur

5) Extrudeur

- si extrudeur plastique d'origine -> levier qui se fend au niveau du roulement U

- Roue dentée laiton desserrée

- Roulement U cassé

6) Moteur

- VRef pas adapté (trop faible donc pas assez de couple)

- En train de rendre l'âme...(gloups !)

7) Bowden

- usé (le passage du filament marqué par les dents de l'extrudeur en extrusion/rétraction fini par le faire vieillir)

- trop court (recoupé trop de fois)

- cramé au niveau de la buse (si pas tout métal) donc Ø rétréci et le filament qui bloque

- mal coupé, fuite matière entre son extrémité et la buse

8). Carte mère

- driver de l'extrudeur qui donne des signes de faiblesse ou qui est mal refroidi

- problème au niveau des contrôleurs cartouche chauffante/sonde qui fait fluctuer la T de buse au dessous de 175° malgré la consigne.

9) Ventilateur du dissipateur

- ne fonctionne plus à 100% et ne refroidit plus assez -> buse qui se bouche

- a été remplacé par un moins bruyant mais à plus faible débit -> buse qui se bouche

10) Paramétrage du trancheur

- paramétrage rétraction trop agressif pour l'extrudeur (fortes valeurs avec fortes vitesses par exemple)

11) réglage première couche

- si trop écrasée, la matière ne sort pas, l'extrudeur claque.

-

Comment les trancheurs modélisent la largeur d'extrusion

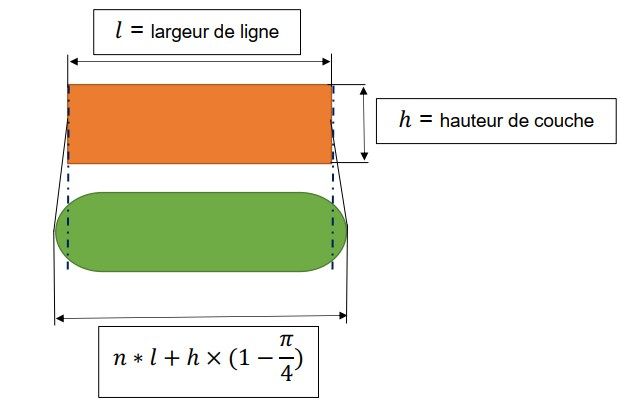

Mauvaise impression PTEGEffectivement Cura et Prusaslicer modélisent différemment le cordon déposé par le filament.

Cura use d'une modélisation «simpliste» et considère sa section comme rectangulaire. Il n'y a aucun recouvrement entre les cordons.

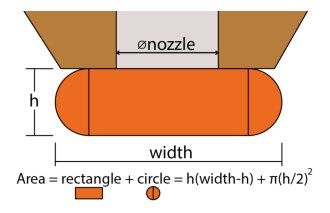

Le trancheur place des cordons adjacents tous les 0,4mm. Évidemment, il n'est pas possible d'extruder une section rectangulaire mais plutôt quelque chose d'oblong (un rectangle avec des demi-disques/ellipses sur les côtés, ces demi-disques/ellipses eux, vont fusionner entre deux cordons. Sur l'image ci-dessous, les parties en jaune vont «déborder» pour former celles en bleues :

La largeur finale d'une impression devrait donc être proche de la formule suivante : 𝑛 ∗ 𝑙 + ℎ × (1 - 𝜋/4), avec 𝑛 le nombre de cordons. Pour une couche modélisée de 0.4 (avec 𝑙 0.4, ℎ 0.2), il faut s'attendre à une largeur en sortie d'impression de 0.44.

Prusaslicer utilise une méthode différente et la largeur d'extrusion, elle, est basée sur une forme de cordon plus juste (image provenant de Prusa) :

Donc si je résume, Cura lorsqu'il imprime deux cordons adjacents (théoriques):

En fait comme la réalité s'applique, on obtient au final :

Donc, on peut très bien indiquer dans Cura une largeur de ligne de 0,4mm, les cordons seront fusionnés