Porco95

Membres-

Compteur de contenus

35 -

Inscrit(e) le

-

Dernière visite

Information

-

Genre

Masculin

-

Lieu

Région Parisienne

-

Intérêts

Pas mal des choses qui volent ou qui roulent...

-

Imprimantes

Sovol3D SV04 avec Catia V5 et SovolCura sous Windows 11

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de Porco95

-

Oui, mais c'est encore mieux si tu me dis comment il faut faire. "Si tu veux rassasier un homme donne lui un poisson ; si tu veux qu'il n'ait plus jamais faim, apprends lui à pécher" Laurent.

-

Bonjour et merci pour cette information. Je vais regarder comment régler définitivement ce problème Laurent. Bonjour "Savate", Je comprends le principe des repères, mais en utilisant le RevoPoint, le logiciel me demandait tellement de m'approcher de la pièce que le plateau tournant n'était plus dans le champ scanné ;-( Je vais ressayer avec mon téléphone... Après, si je comprends bien, le retraitement ne sera pas simple non plus. Bon, je vais peut-être m'orienter vers une autre solution ? Plusss... Passez de bonnes fêtes, Laurent.

-

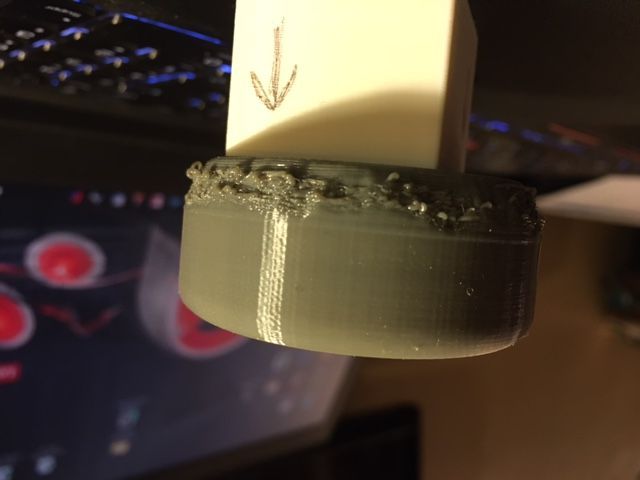

Bonsoir, J'ouvre un nouveau fil, n'ayant pas encore trouvé l'âme sœur sur mon problème Je vais continuer à chercher, mais déjà, je pose le problème. J'ai besoin de scanner cette pièce (la partie en noir - ce qui ne commence pas bien pour les scanners), le support blanc ayant été réalisé pour surélever la pièce lors de mes scanning. [PS : #HS-ON quelqu'un (un administrateur ?), pourrait-il me dire pourquoi cette photo au format portrait se retrouve en position paysage sans que j'y ai fait quoi que ce soit #HS-OFF] J'ai tenté d'utiliser le RevoPoint mini (avec beaucoup d'espoirs pour d'autres réalisations), mais je l'ai rendu au bout d'une journée car la pièce semblait trop grande à scanner (pourtant 120mm x 100mm x 75mm environ), alors que les indications du logiciel donnaient une capacité de 500mm x 500mm x Xmm... Bref, n'ayant même pas réussi à scanner correctement le modèle inclus (blanc), j'ai abandonné ! Ensuite, j'ai tenté d'utiliser Scaniverse sur mon smartphone (Loi de Newton) ; c'était mieux, mais pas suffisant. Voici le meilleur résultat : La partie présentée était plutôt bonne, mais le derrière était KO. Et lorsque j'ai retenté (plusieurs fois), c'était pire. Bref, je sèche ! Sachant que je souhaite réaliser un scanning complet de la pièce fermée pour vérification du principe, puis un scanning de chacun de ses composants désolidarisés pour modifier la forme. Quelqu'un a-t-il une solution éprouvée ? Ma cible est d'être capable de reconcevoir puis imprimer la pièce symétrique y/c les modifications nécessaires que je ferai pour intégrer les capteurs de commande (pour lesquels il faut retourner les CI qui les supportent). Ainsi il faut revoir les fixations intérieures et plein d'autres choses... ==> Est-ce que quelqu'un me conseillerait un matériel "raisonnable" me permettant assez rapidement de sortir le nuage de points pour reconstituer la forme extérieure, ce qui me confortera pour continuer dans cette voie ? ==> Autre possibilité : connaitriez vous un fournisseur de confiance en région parisienne (idéalement dans le Val d'Oise proche 92 ou 93), qui pourrait me réaliser le scan de la pièce complète externe, puis de ses constituants (intérieur / extérieur). En espérant que le coût reste raisonnable... A vous lire, Laurent.

-

Bonsoir, Je n'avais pas donné suite à ce fil. Effectivement, c'était bien dans le paramétrage de mon Catia (donc à la base). (Outils/Options/Général/Affichage/Performances : précision en 3D à affiner en changeant la valeur par défaut) Problème réglé. PS : je ne sais pas changer l'intitulé du fil pour indiquer qu'il est solutionné Laurent

-

Bonsoir, J'ai "encore" une question. Je n'ai pas fini de découvrir les difficultés de réglage des différents matériaux, cependant j'aimerais commencer à produire des pièces bi-matériaux simples en utilisant la fonctionnalité particulière de la SV04, à savoir ses 2 têtes d'extrusions. Quelqu'un pourrait-il me dire comment on définit les pièces en phase de conception sur le programme de CAO pour séparer les 2 matériaux. Pour le gravage / découpage laser, le principe courant est l'utilisation d'un code couleur (bleu et rouge de mémoire). Pour l'impression de pièces 3D, quelle est la méthode. D'avance merci, Laurent.

-

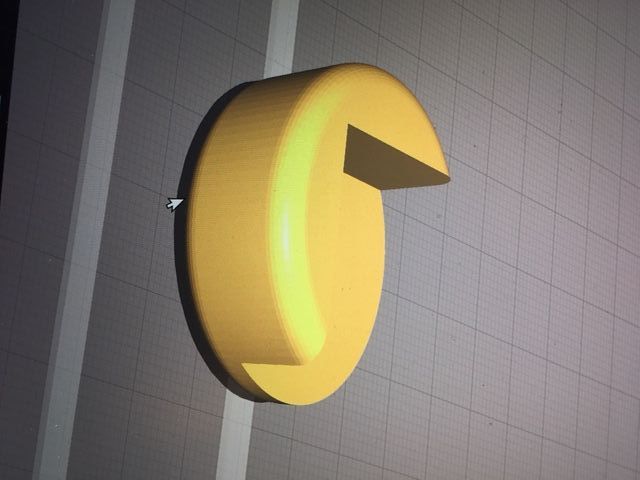

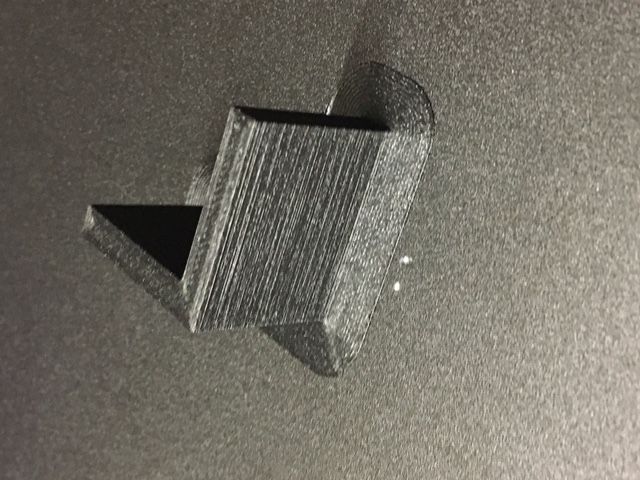

Bonsoir, J'ai imprimé une nouvelle pièce, plutôt simple. Jusqu'à présent il y avait des petits défauts acceptables, mais là, je trouve que ce n'est pas terrible. Est-ce que l'un de vous aurait une idée sur les causes. Voici les paramètres. Fil TPU SUNLU (A-ma-maison ;-). Epaisseurs : 7 couches hautes et basses, et les bords avec 7 épaisseurs aussi. Température fil : 200°C. Température plateau : 40°C. Vitesse : 50mm/s. Refroidissement : 75%. Pas de fixation. Bâche plastique autour pour limiter les échanges thermiques. La photo ci-dessous montre les défauts sur le rayon inférieur de la pièce. PS : quelqu'un pourrait me dire pourquoi une photo chargée dans un sens donné se retrouve dans une autre orientation ; cette fois-ci c'est tête en bas . Celle-ci est la vue du modèle par CURA. J'ai positionné ma souris au niveau du rayon qui est mal sorti. Et là, la photo et tournée de 90° dans le sens horaire . Merci par avance, Laurent.

-

Interface de fixation de moteur sur un vélo : quel materiau ?

Porco95 en réponse au topic de Gui dans Consommables (filaments, résines...)

Bonsoir, Effectivement, tableau très intéressant Laurent. -

[Fil 1.75] conseil pour newbie

Porco95 en réponse au topic de Porco95 dans Consommables (filaments, résines...)

Bonsoir, Bon, j’ai produit une nouvelle éprouvette en PC+Carbone mais je ne l’ai pas encore éprouvée. On verra demain (sûrement). Je n’en ai pas refait en ABS+Kevlar car j’ai bien l’impression que je suis au bout des possibilités pour ce matériau-là. A suivre, Laurent. -

[Fil 1.75] conseil pour newbie

Porco95 en réponse au topic de Porco95 dans Consommables (filaments, résines...)

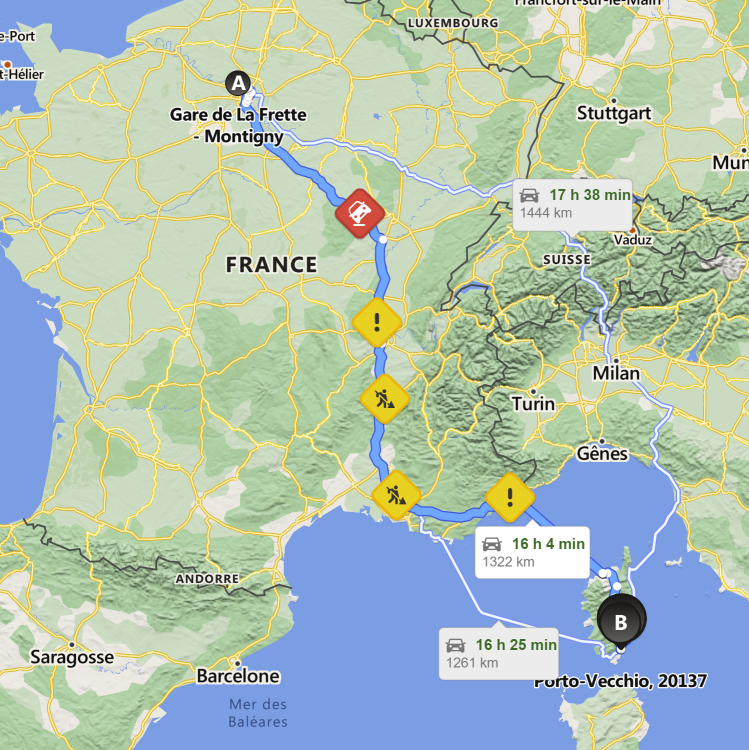

Bonjour "Savate", OK, mais le but était de comparer les matériaux entre eux mécaniquement. Je veux croire que si je suis tes paramètres, les pièces seront mécaniquement plus résistantes. En revanche, sauf erreur de ma part, cela ne me fera pas plus ressortir les caractéristiques individuelles. J'ai bon ? Aaahhh, ça c'est le type de réponse que je recherchais ;-))) Pour le PLA+, je verrai plus tard ; idem pour l'ABS/ASA et le PC-CF dont tu me parles. Effectivement, la capacité à se déformer de façon élastique avant de rompre est une bonne chose. Je regarderai (après). Je n'ai pas fini d'essayer ; ça fait partie du plaisir de découvrir à condition d'avancer Effectivement, mes matériaux ont été achetés sur "A-(la)-Maison", donc sans qualité garantie... Il se peut que l'additif soit de la poussière... Pour le sens des couches, je l'ai déjà intégré de fait : voir le cas de mes 2 pièces PLA sorties dans les axes XY et XZ la pièce réalisée en XZ a lâché très facilement car les couches ne sont pas assez solides entre-elles. Le reste étant logique ; plus il y a de gruyère, moins il y a de gruyère. Pour la température, c'est le point le plus important : je vais essayer très vite pour comparer. Mon "enceinte", c'est un gros sac plastique qui emballe le tout... Je vais peut-être mettre une 2ième voir une 3ième couche... Merci encore. Je redonne des infos dès que j'en ai des nouvelles. Laurent. PS hors sujet : C'est cool comme coin -

[Fil 1.75] conseil pour newbie

Porco95 en réponse au topic de Porco95 dans Consommables (filaments, résines...)

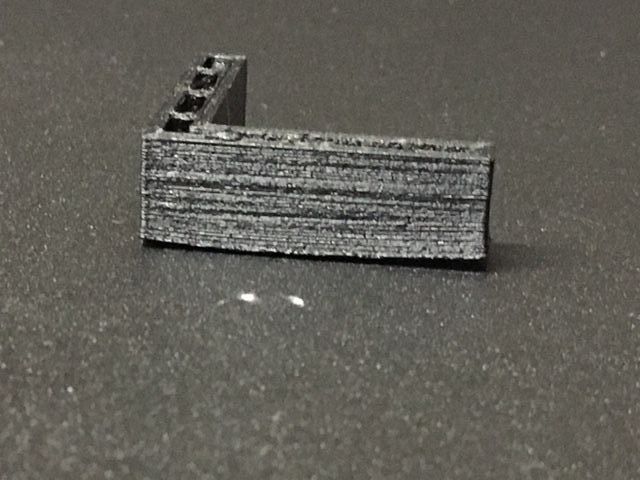

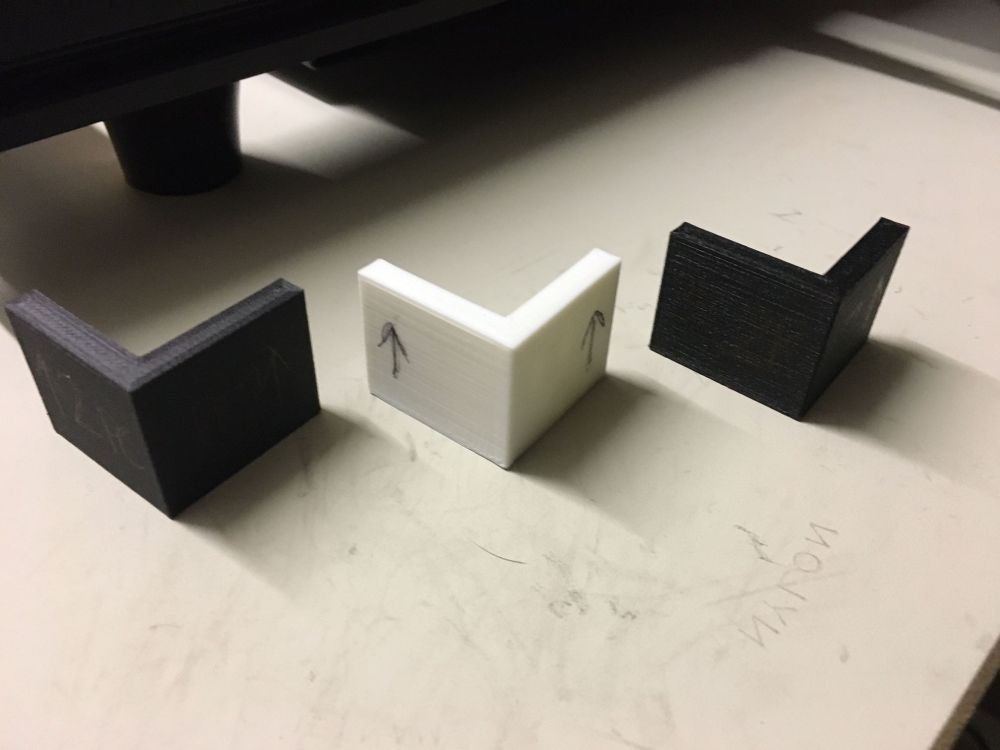

Bonsoir à toi "Savate", et aussi à ceux qui liront Pour le nombre de couches des parois, des faces hautes et basses, j'ai demandé rigoureusement la même la chose pour toutes les éprouvettes pour avoir des données comparables. Je n'ai voulu jouer que sur les paramètres propres à chaque matériau (température, bâchage, etc.). C'est CURA qui a défini par défaut en fonction du mode "Normal - 0.15mm"; je crois 5 couches. J'ai juste forcé à 20% de remplissage car la valeur par défaut de 15% me semblait trop faible pour une pièce devant résister mécaniquement. Sur la photo jointe, les 2 pièces bleus sont (étaient !), en PLA, la différence est leur sens d'impression l'une en XZ, l'autre en XY. La suivante est la version ABS+Kevlar (normalement souple par le Kevlar et qui a cassé net), la plus à droite est la PC+Carbone qui s'est déformée sans se rompre totalement. C'est la première série de lundi : OK pour tes infos. Pour le PLA+, l'ASA et le PA-CF, je verrai un peu plus tard, lorsque j'aurai fait le tour des matériaux que j'ai en main et que j'aurai mieux compris (les rouleaux ne sont pas donnés). En revanche, j'ai lu sur internet (oh le naïf !), que l'ABS comme le PC pouvaient être jusqu'à 10x plus résistants que le PLA standard. Pourquoi le sont-ils moins que le PLA pour mes éprouvettes à structure identique ? Bonne soirée (nuit), Laurent. Ouppps. Tout faux. Je viens de contrôler les paramètres de CURA : parois verticales 1mm = 3 couches. Parois haute et basse = 7 couches. Laurent. -

Filament extrudé de bouteilles plastiques, Quelles bouteilles choisir ?

Porco95 en réponse au topic de chacha007 dans Consommables (filaments, résines...)

Bonsoir, Et après ??? Une bouteille bien gonflée, même bien lisse ne passera jamais d'elle-même dans la buse... Plusss... Laurent. -

[Fil 1.75] conseil pour newbie

Porco95 en réponse au topic de Porco95 dans Consommables (filaments, résines...)

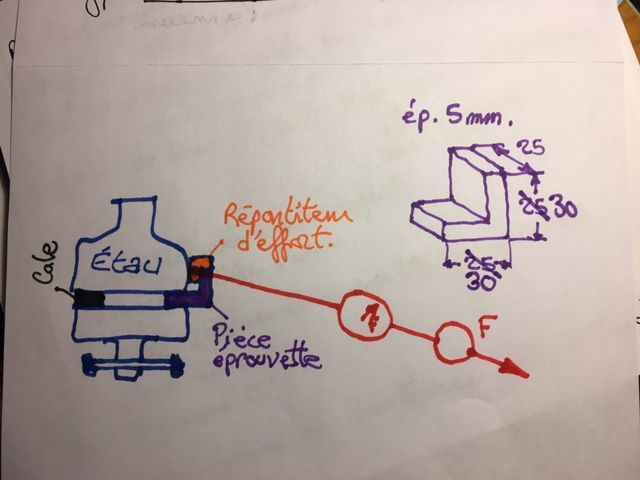

Bonsoir, Je continue mes investigations et j'ai aujourd'hui relancé des pièces dans les 3 matériaux pour répéter l'essai. Les résultats que j'ai obtenus, bien qu'un peu plus élevés, sont du même ordre : 17.8kg pour le PLA (122% de la veille), 13.6kg pour le PC-Carbone (148%) et 11.6kg pour l'ABS-Kevlar (114%)... En clair, le PLA reste plus résistant que les 2 autres, tous essais confondus. Ci-joint 2 croquis explicatifs sur le même document (configuration de traction - volontairement inclinée pour supporter les déformations élastiques, et plan de déf. des éprouvettes). Pour les pièces en PC et ABS imprimées aujourd'hui, j'ai utilisé des paramètres un peu plus poussés et notamment, j'ai confiné le volume de l'imprimante pour que la chaleur y soit mieux conservée. (je ne sais pas pourquoi la photo est inclinée alors que ma photo d'origine était droite...) Les pièces en ABS-Kevlar ne se sont pas laissées faire ; je ne vous montre pas tout (!) : (j'ai ajouté une bordure pour éviter les déformations et décollements) Voici le 2ième triplé avant épreuve : (à gauche Polycarbonate + Carbone, au milieu PLA et à droite ABS + Kevlar) Pour vous donner plus de précision encore, voici les principaux paramètres que j'ai réglés (les autres ayant été laissés aux valeurs standards de CURA) : T° Buse : 260°C, T° Tapis : 100°C, Vitesse : 50mm/s, Ventilation : 75%, Remplissage : 20%. Le type d'impression était "Normal" - 0.15mm. A vous lire, y/c si vous voulez d'autres informations. Laurent -

Porco95 a commencé à suivre [Fil 1.75] conseil pour newbie

-

Bonsoir à tous ceux qui liront ! Je suis récent dans le domaine. Je n'ai pas encore consommé mon kg de fil, mais je progresse Mes applications seront principalement mécaniques (plus qu'esthétiques ; chacun son domaine). Dans ce but, j'ai déjà commandé/utilisé plusieurs matériaux : le PLA fourni avec ma machine, du PC chargé carbone, de l'ABS chargé kevlar. Que des matériaux à priori prometteurs. Je me suis confectionné un démonstrateur de résistance mécanique simple : j'imprime une petite équerre éprouvette que je fixe dans mon étau et sur laquelle je tire (toujours au même point et avec le même angle de 30°) avec un câble fixé à un dynamomètre numérique. L'effort de flexion a l'avantage d'être facile à mesurer et les pièces sont suffisamment petites pour ne pas demander la force d'Hulk (concentration de contrainte à l'angle). Evidemment, tous les paramètres des pièces (épaisseurs, couches, dimensions, etc.), sont les mêmes à l'exception des températures. Normalement, le PLA aurait dû être bon dernier des résultats !!! J'ai même, pour vérifier le principe, essayé ma forme selon 2 directions (XY et XZ). La version XZ a évidemment moins bien tenu par séparation entre les couches. - Le PLA du fournisseur a donné une résistance de 8.0kg en version XZ et 14.6kg en XY - l'ABS + Kevlar a donné 10.2kg en XY ;-( - Le Polycarbonate + Carbone a donné 9.2kg en XY ;-(( Je comptais sur le "PC + Carbone" car il produit moins de fumées désagréables à l'usage que l'ABS + Kevlar. Je les ai imprimées avec ma SV04 aux températures indiquées sur les bobines donc à priori à leur meilleur niveau de performances, sans conditions supplémentaires (protection thermique ou autre climatisation de la salle qui était à 18°C). A noter que le PC + carbone a plus lâché par déformation que par rupture, et l'ABS + Kevlar a cassé net ; ce qui est illogique pour ces matériaux (à croire que je les avais inversé...). Est-ce que quelqu'un aurait un avis sur tout cela ; je peux rajouter des photos. Je n'ai volontairement pas indiqué les marques des produits pour le moment... Est-ce que quelqu'un pourrait me recommander un matériaux particulier ? Merci par avance. Laurent. ;-)) Laurent

-

Bonsoir mich0111, Justement, j'ai fort impression que c'est le fichier json qui comporte les paramètres. Ceux-ci étant chargés dans Cura en fonction de la configuration d'édition choisie. Je n'ai pas encore fouillé, mais j'ose croire que c'est comme ça que cela fonctionne. Donc, lorsque je vais me lancer dans la modification de la machine, je créerai des nouvelles versions de json pour ne pas détruire l'existant. En revanche, j'ai l'impression que Cura a un avantage / défaut : il reste configuré avec le dernier paramétrage réalisé , ce qui rend difficile le retour arrière si on ne note pas ses modifs ;-( Particulièrement gênant lorsqu'on imprime différents types de pièces alternativement (épaisseurs de paroi, température en fonction du matériau, etc. Laurent.

-

Bonsoir, (connexion du soir ) Je crois avoir trouvé les fichiers profils pour Cura : SV04_extruder_left.def.json et SV04_extruder_right.def.json dans le dossier "extruders", et SV04_Single_Mode_1.def.json, SV04_Single_Mode_2.def.json, SV04_Dual_Mode.def.json et autres dans le dossier "definitions". Ça a l'air d'être les fichiers de configuration de Cura pour exploiter l'imprimante. Avec les paramètres que j'ai pu voir, je pense qu'il y a une solution pour partir de ces fichiers afin de les modifier selon les transformations hard réalisées sur la machine Je vais commencer par une version intermédiaire 300 x 300 x 750 pour tester le principe des modifs sans interférer avec la dynamique du plateau (donc peu de modifications logiciels et mécaniques). Laurent.