Yamajim

Membres-

Compteur de contenus

35 -

Inscrit(e) le

-

Dernière visite

Récompenses de Yamajim

-

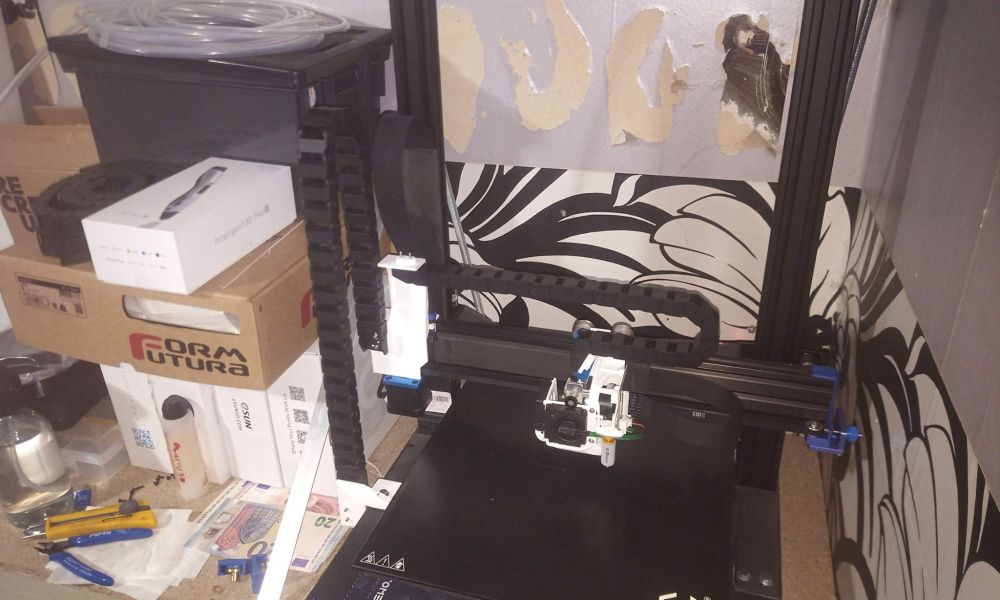

-Mise à jour du firmware vers marlin 2.1.2 : Avant de commencer je voulais juste dire que j'ai eu 2 impressions rapide (150mm/s) à faire depuis que je mis les rails linéaire X et Y et que j'ai rigidifié le support de plateau, et je vois une différence incroyable sur le ghosting, ca m'a sauté aux yeux alors que je ne pensais pas forcement à ca au moment de recuperer mes impressions. Je precise que lors de ces impressions j'avais encore le firmware d'origine sans aucun reglage des accelerations, sans input shaping ni rien. Bref le sujet du post : Je me suis enfin decidé à mettre a jour le firmware vers marlin 2.1.2 grace au tuto de MrMagounet. Tout s'est trés bien passé, même pas eu besoin d'ouvrir l'imprimante. Le seul soucis que j'ai eu et qui m'a fait perdre un bon quart d'heure, c'est que je pose mon pc portable sur le plateau de l'imprimante, je commence mon bazard, puis l'ecran de mon pc s'eteignais par intermitence, puis ca revenais, puis ca s'est eteint ect. Je redemarre le pc et là j'ose plus tenter la mise à jour par peur du plantage. Jusqu'au moment ou j'ai fini par comprendre que c'est juste les aimants du plateau qui faisais croire a mon pc que je fermais l'ecran... Je me suis senti con. Une fois la mise à jour faite je met aussi a jour le tft, puis je me ballade dans les nouveau menu, et là c'est incrayable l'evolution ! Il y a tellement de possibilité et l'interface est tellement plus intuitive. Et merci la calibration du tactile de l'ecran parce que mon ecran a toujours été mal calibré avec le firmware artillery, souvent ca tapais 1cm a coté de mon doigt à chaque fois que je tapais sur la partie gauche de l'ecran, je pensais que c'etait un probleme du tactile lui même avant mais visiblement non car depuis la mise à jour ca tape exactement la ou je veux. Autre gros point positif : depuis que j'ai mis mon plateau alu avec aimant intégré, quand je faisais un sondage complet du plateau avec l'abl, il y a un point au milieu a gauche ou l'abl n'y arrive pas, je suppose qu'un aimant tombe pile poil en face et quand il descend pour sonder, le pin rentre puis sort puis rerentre ect et soit ca plantais, soit ca faisais croire que le plateau se trouvais 3mm plus haut que la réalité à cet endroit !!! Ca m'a un peu inquiété sur le coup et c'est aussi pour ca que je me suis precipité a mettre à jour le firmware en me disant qu'en mettant le bl touch original dans la foulée le probleme ne se produiras pas. Evidemment même probleme lors du sondage avec le nouveau firmware (mais toujours avec l'abl) car il y a un point au même endroit, mais en me balladant dans les menu je suis tombé sur "la carte" du plateau avec la possibilité de regler manuellement chaque point. Le top ! J'ai pus corriger en attendant le montage du bltouch. Si je créé un post juste pour cette mise à jour, c'est parce que je vais un peu m'en servir de pense bete car je ne connais rien du tout en gcode ni en firmware, je commence doucement a m'y pencher et j'ai malgré tout quelques truc à adapter avec mes modifs prévu. Parmis ces choses à adapter il y a (liste qui va probablement s'allonger petit à petit) : 1 -Modification de la positions de la buse et du bltouch (bloc extrudeur/hotend sur mesure) 2-Modification de la calibration du moteur extrudeur (moteur "pancake" a demultiplication) 3-Modification de la calibration des moteurs Z (adaptation de vis à billes, course par tour de 4mm au lieu de 8mm) 4-Modification calibration Sonde extrudeur (remplacement par PT1000) 5-Modification calibration temperature plateau (j'ai constaté une difference entre la temperature affichée et réelle) 6-Adaptation pour driver TMC2226 7-Calibration input shaping .... Il est temps que je me remue, ca fait 1 ans que j'ai laissé tout ca de coté alors que coté materiel tout était bien avancé point de vue conception. Je vais continuer à lire un peu sur le sujet en attendant de recevoir ce qui me manque pour mettre les rails linéaire et vis à billes sur l'axe Z et puis c'est parti. HS: Je sais pas trop encore, mais l'idée de mettre l'axe Y par entrainement à vis à bille au lieu de la courroie m'a traversé l'esprit, le plateau etant l'element le plus lourd je me suis posé la question d'un possible benefice en supprimant l'elasticité de la courroie, puis l'inertie du plateau devrais moins "tirer" sur le moteur avec un entrainement indirect. Le gros probleme avec les vis à billes c'est la vitesse de deplacement, on a difficilement plus de 20mm d'avancement pour 1 tour de vis (ou alors il faut des vis spline sur mesure qui coute 2x le prix de l'imprimante) sachant que d'origine c'est 40mm d'avancement par tour de moteur si je dis pas de betise. Alors compenser en faisant tourner le moteur plus vite, pourquoi pas mais j'ai crus lire sur internet que la vitesse max recommandé pour les nema 17 c'etait plus ou moins 2-3tours/seconde, ca serait donc pas vraiment possible. J'ai imaginé "retourner" un reducteur 3,7/1 pour moteur nema17 pour en faire un multiplicateur, ainsi pour 1tour moteur la vis ferais 3,7tours. Ou bien encore je sais qu'il existe des moteur nema 17 avec des pas de 3,6° au lieu de 1,8° donc theoriquement pour un même signal recu il tourne 2x plus vite, mais est-ce que ca veu dire pour autant qu'on peu reellement le faire tourner plus vite qu'un "classique" à 1,8° ou est-ce que la limite reste la même?! Telle est la question. Puis coté carte mère aussi qu'elle vitesse est-elle capable de gerer? Je veux bien votre avis sur ce dernier point, soit sur les solutions que je propose pour la mise en place, soit sur le fait que ca n'a pas de reel interet, votre avis quoi.

- 22 réponses

-

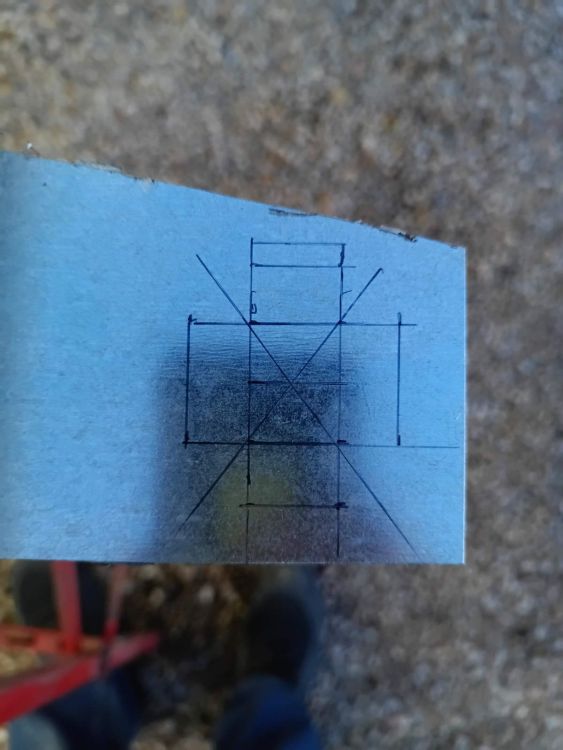

Je déterre un peu ce sujet depuis tout ce temps, j'ai laissé mes modifs de coté pendant un moment mais là il est temps de me remuer, 2 generation de sidewinder sont sorti depuis, ca va plus là ! Je me suis remotivé du coup, et un tout petit avancement qui met le pied à l'etrier pour la suite, j'ai fait le cache isolant pour le hotend. Je voulais pas utiliser une chaussette classique en silicone qui supporte pas au delà de 250°C vu que j'envisage d'imprimer des filament technique. J'avais acheté de la feuille de fibre céramique de 1mm d'épaisseur dans l'idée de bricoler quelque chose. Cette fibre supporte jusqu'a 1000°C mais surtout est 6x plus isolant que les chaussettes silicone. Cette fibre etant relativement fragile, l'idée c'etait d'encapsuler le bloc de chauffe dans un morceau de tole fine avec une couche de cette fibre prise en sandwich. J'ai commencé par tracer les dimensions nécessaire sur ma tole : Puis découpe du morceaux de fibre, et pliage du morceaux de tole : Et encapsulation du bloc de chauffe : La suite bientôt...

-

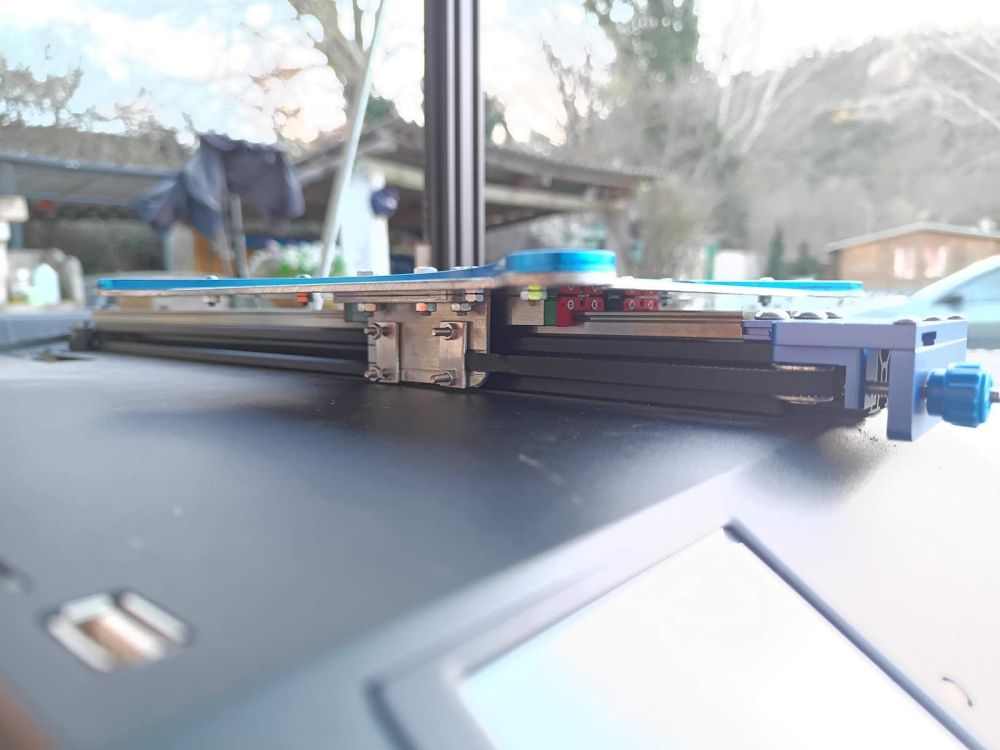

-Axe X sur rail linéaire : Aujourd’hui je me suis attaqué à l'adaptation des rail linéaire sur l'axe X. La majorité des montages en rail linéaire que je vois sont en simple rail en applique sur la face avant du profilé alu. Ce genre de montage ne me plaisais pas trop pour plusieurs raisons, deja ca rajoute du porte a faux (comprendre que ca decale la tête d'impression et donc du poids vers l'avant de l'imprimante, ce qui tend a déséquilibrer le portique Z car les vis trapezoidale porte par l'autre coté des roues), avec un seul rail central je pense que l'usure sera plus rapide et la stabilité moins bonne qu'avec 2 rails, puis la courroie à moins de modifier les points d'ancrages se retrouve désaligné avec les pignons ce qui tend/detend la courroie selon la position de l'axe X sur sa course. (Quand la tête d'impression est au milieu la courroie est la plus detendu, et quand elle se deplace vers les extremité elle se tend). Je reconnais que c'est un peu de la branlette intellectuelle tout ca et qu'un rail central ca fait le boulot sinon ca n'existerais pas de serie sur des imprimantes 3d du commerce, et je sais aussi qu'un rail linéaire de qualité le prix grimpe vite, en mettre 2 ca coute 2x plus cher pour un gain qui n'est peut etre que theorique. Si je me permet de doubler c'est aussi et surtout parce que j'ai pris des rail pas cher. D'ailleurs en parlant des rails pas cher j'en suis satisfait a première vu, mais il y en avais quand même un dans le lot qui avais tendance à forcer un peu par moment au changement de direction, je l'ai démonté et sorti toute les billes mais rien à signaler visuellement : Alors, j'ai remis les billes en place, et foutu pour foutu je me suis lancé dans un rodage du rail à la pate a roder type belgom, j'en ai appliqué dans la rainure du rail puis j'ai fait coulisser le slider un bon nombre de fois avant de tout nettoyer au nettoyant frein, puis un coup d'huile silicone et maintenant c'est parfait, si jamais certains d'entre vous ont ce problème de points dur sur rail linéaire, cette méthode à fonctionné pour moi. Bon sinon je vous passe le montage des 2 rails avec les ecrou qui vont bien sur le profilé alu. Par contre j'ai fabriqué 2 petite pattes de fixation avec de la cornière alu pour relier la platine aux 2 rails : Ne faites pas attention, j'ai des ecrou serti en plus de ceux d'origine sur ma platine bleu, c'est pour fixer ma future tête d'impression et sa chenille pour le refroidissement à eau, d'où les encoches que j'ai dus faire dans les cornières. Montage sur l'imprimante : Le résultat me plais bien ! Il me reste a recevoir les joints oldham et les cardans pour faire l'adaptation de l'axe Z sur rail avec vis à billes, ca ne devrais pas trop tarder. Pour ceux que ca interresse j'ai edité le post sur le plateau alu pour joindre la photo à la camera thermique.

- 22 réponses

-

- 1

-

-

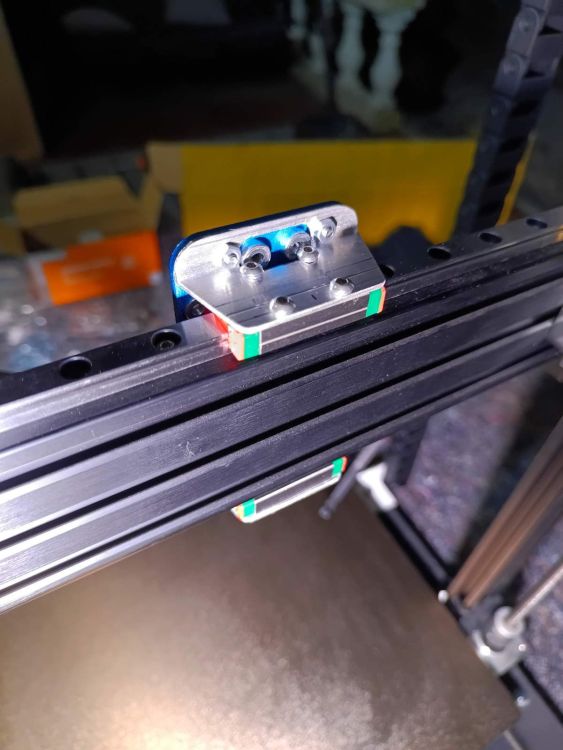

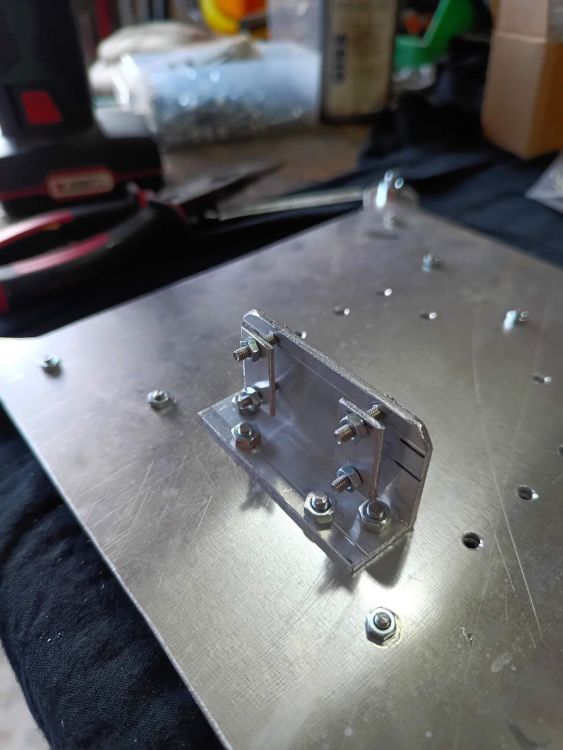

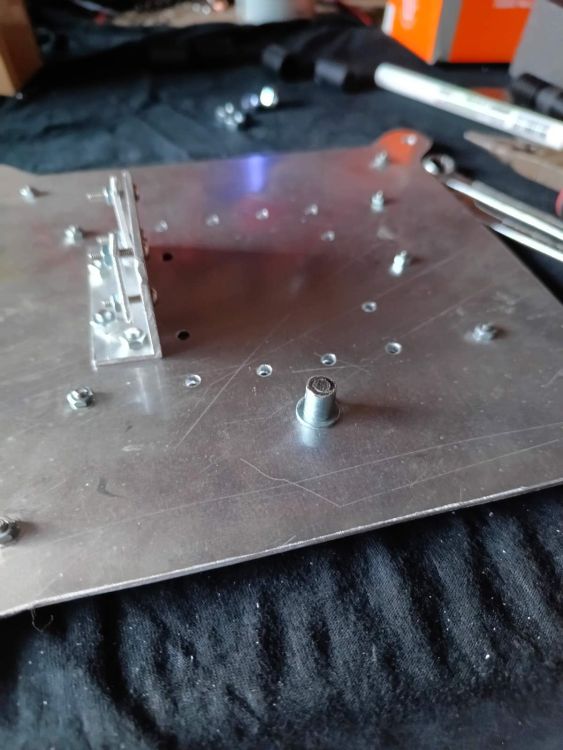

-Montage Axe Y sur rail linéaire et rigidification support de plateau : Je prévois de monter des rails linéaire sur tout les axe et tant que j’étais sur le remplacement de plateau j'en ai profité pour faire l'adaptation. J'avais acheté des rails linéaire pas cher qui avais malgré tout de bon avis sur aliexpress, l'ensemble pour tout les axes m'a vraiment pas couté cher et a priori la qualité au deballage n'est pas trop degueu. Les rails tel que livré ne sont pas vraiment lubrifié, il y a une sorte de graisse collante qui sert plutot a eviter la rouille (huile de stockage semble t-il) mais qui ne lubrifie pas trop. Mais sur 6 rails et 10 slider seulement un slider coulissais tres mal et la cause etait juste la levre anti-poussière qui etait trop serré contre le rail, un coup de reglage et ca glisse assez bien, puis un coup de lubrifiant silicone liquide dans les slider et la ca glisse tout seul par gravité, du coup j'ai même pas démonté les slider pour les nettoyer et graisser de l'interieur comme j'avais prevu avant de les recevoir. Bon, pour revenir à mon axe Y, mise en place des rail sur le profilé alu aprés avoir démonté le support de plateau, le fin de course et le tendeur : J'ai choisi de mettre 4 slider pour bien repartir la force et augmenter la stabilité du support. Concernant le support en X en lui même il y a un problème que j'ai constaté depuis longtemps, il est selon moi bien trop souple, les branches oscille bien trop facilement à mon gout. Avec les 4 slider qui maintiennent le centre du X bien à plat ca a tendance à le rigidifier comparé aux roue d'origine, mais ca bouge encore pas mal comme on peu le voir dans la video qui va suivre. J'ai constaté cette deformation trés vite quand j'ai acheté mon imprimante car en decollant les impression j'avais parfois l'illusion que mes roues etait desserré tellement ca bougeais, mais en realité non c'est juste le support bleu qui est trés souple. Pour rigidifier ce X, j'ai découpé une plaque d'alu de 2,5mm d'épaisseur que j'ai vissé avec en sandwich : Puis fabrication d'un système correct et pratique pour fixer la courroie : J'ai volontairement recentré les points de fixation déja pour eviter du poids inutile même si je suis plus à ca prés avec le plateau alu, mais surtout pour éloigner les points de fixation des pignon quand le plateau est en butée, un peu prés d'origine je trouve. il faut que je prenne une courroie plus longue du coup, c'est l'occasion de la remplacer. Maintenant j'ai reflechis 5min pour m'emmerder le moins possible avec le fin de course, puis j'ai vite trouvé une solution simple et efficace, un pion sur le plateau et le fin de course au centre du rail : La prochaine étape ca sera surement l'adaptation des rail linéaire sur l'axe x, à suivre...

- 22 réponses

-

- 1

-

-

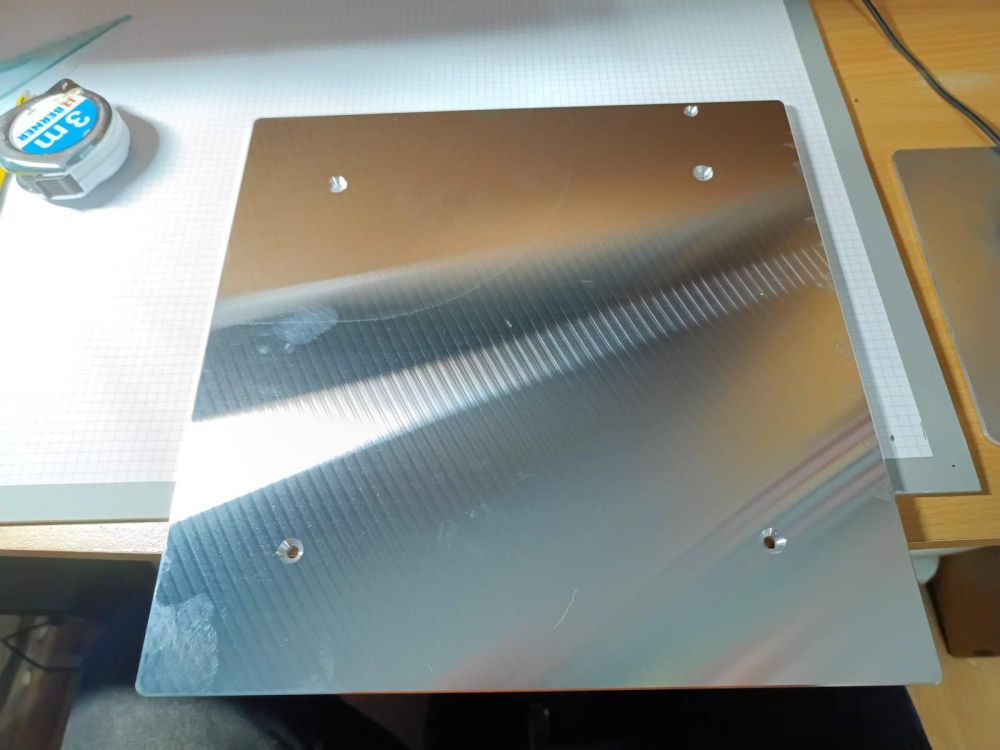

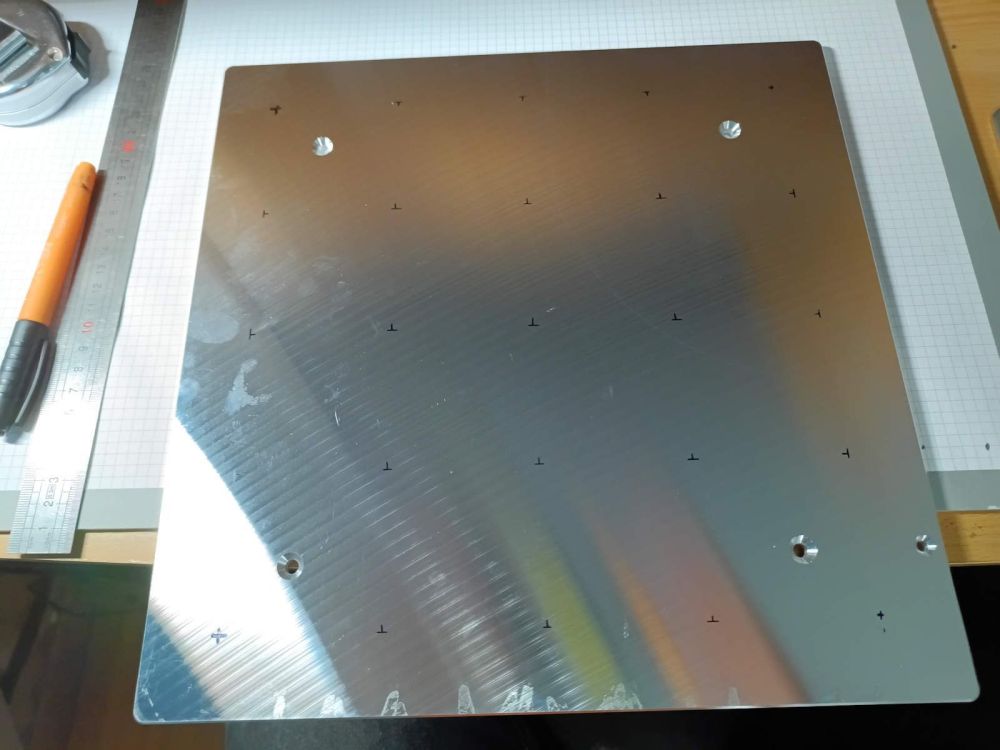

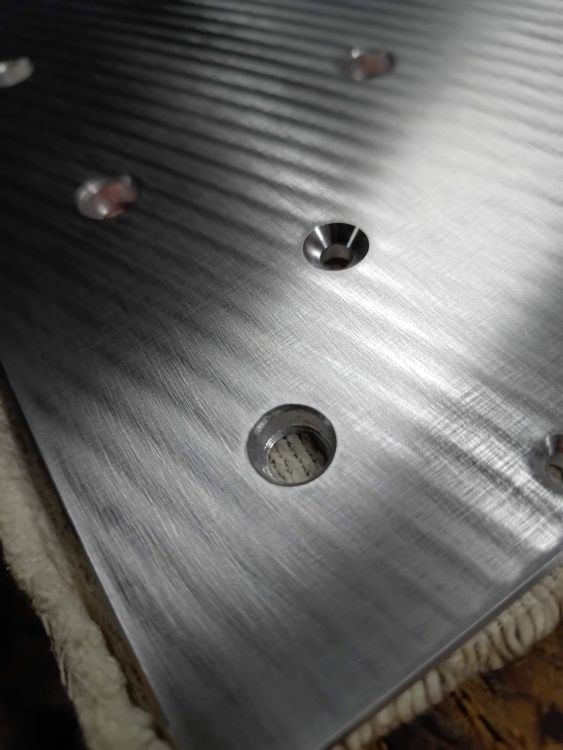

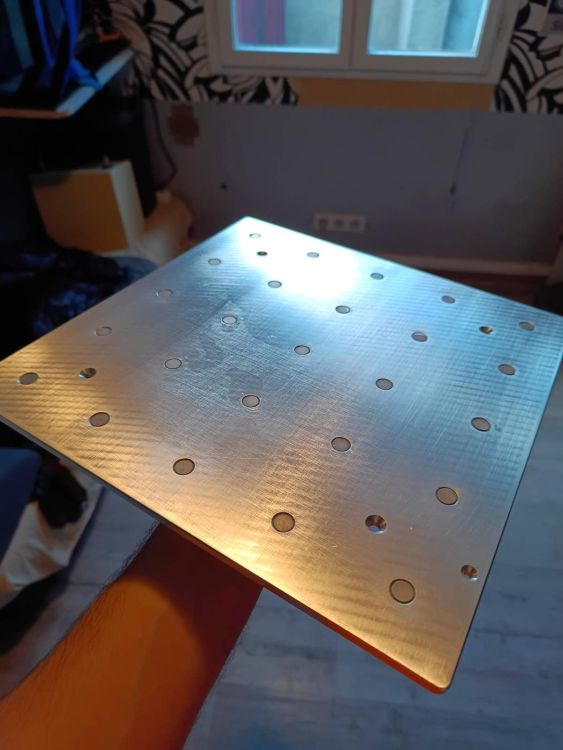

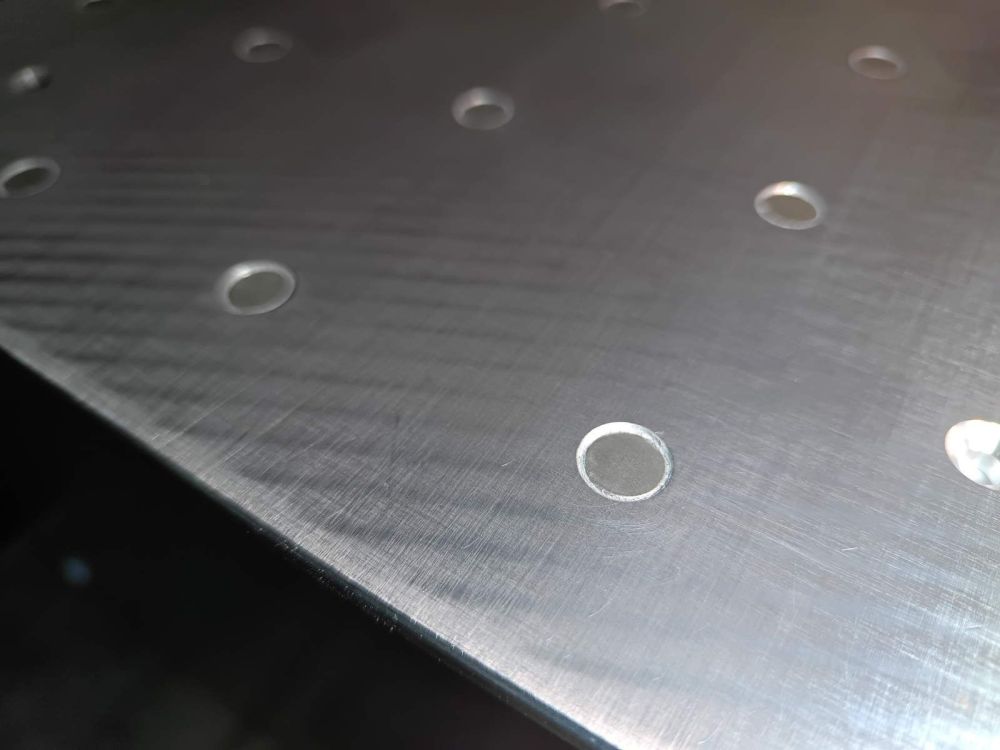

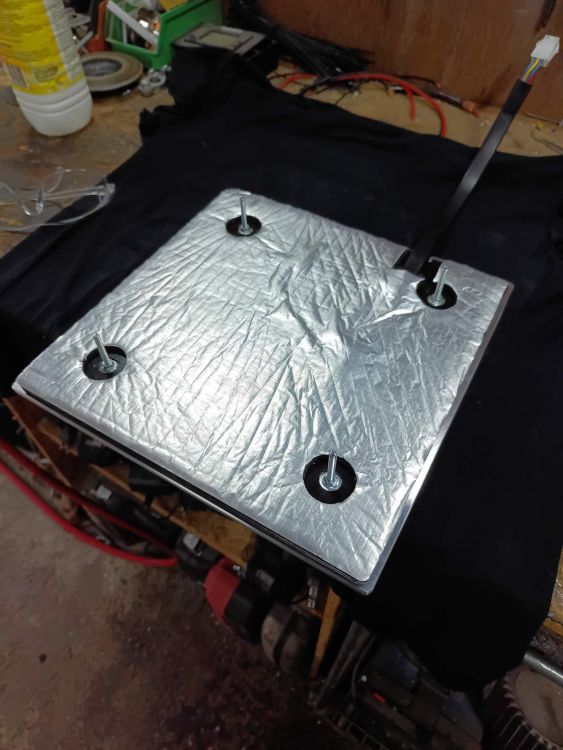

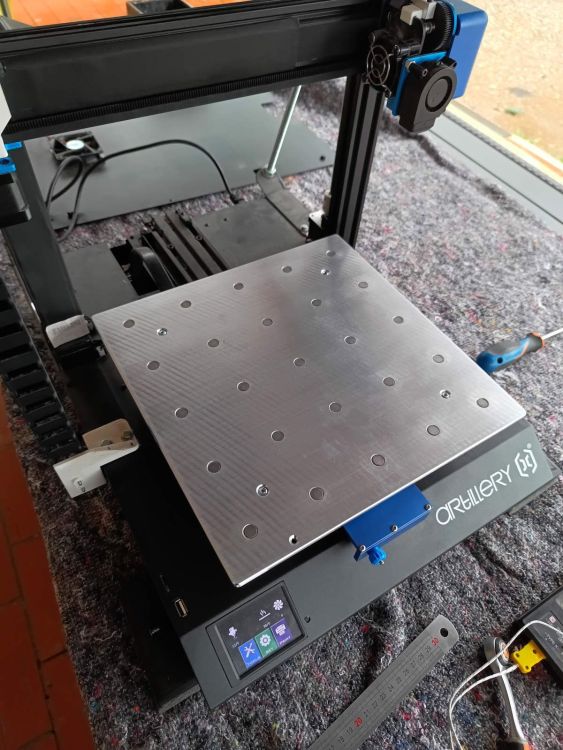

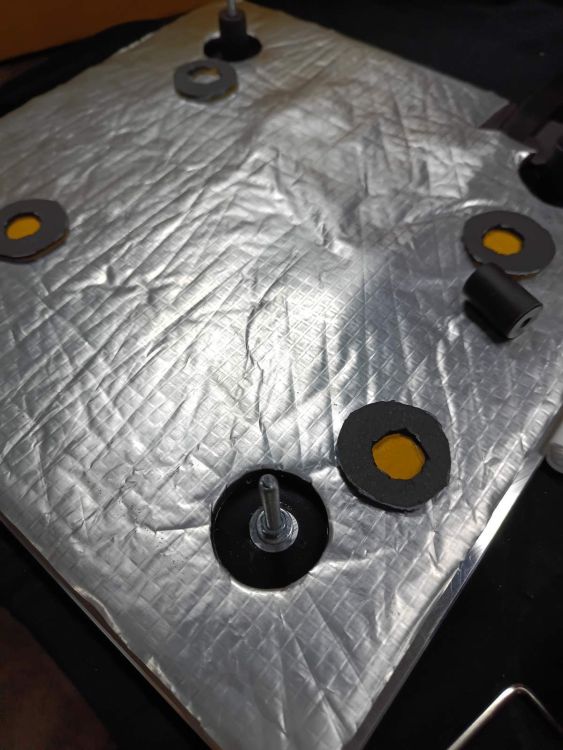

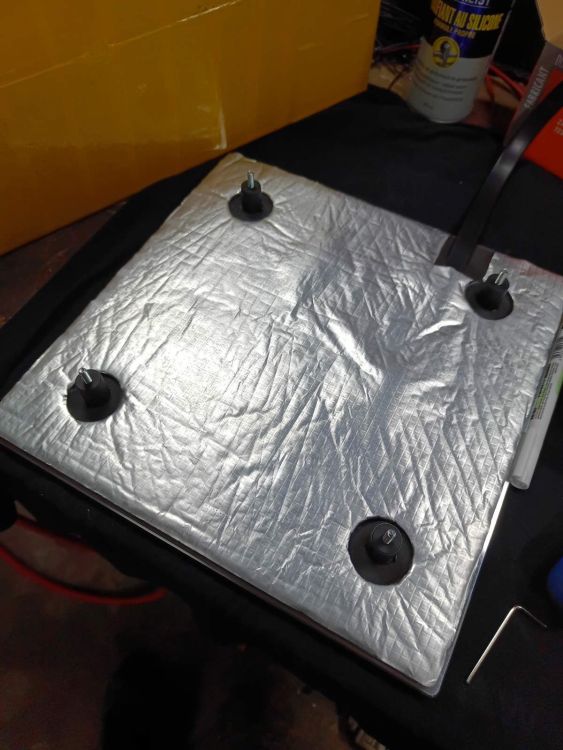

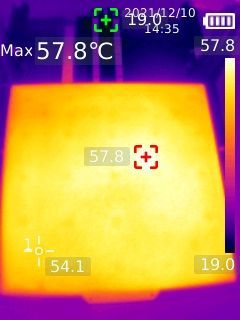

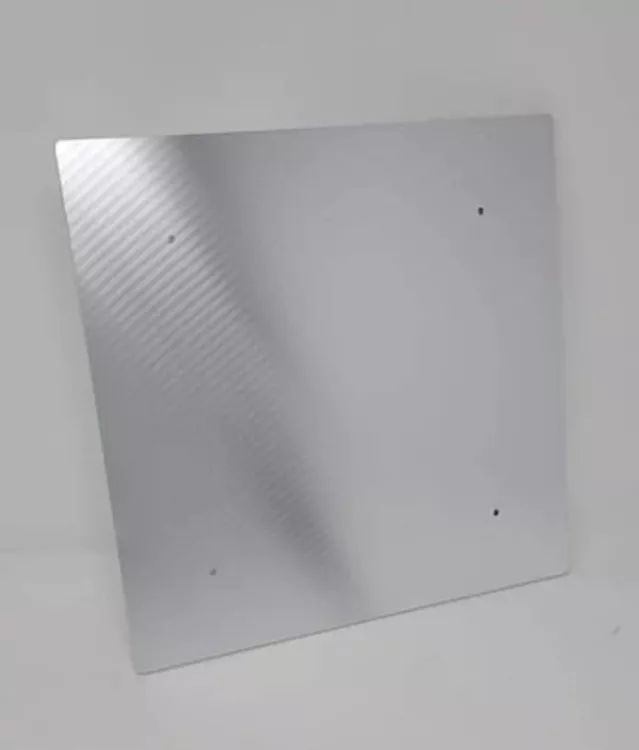

-Plateau chauffant en alu rectifié avec aimants haute température intégré : Comme je l'avais dit il me semble j'avais commandé un plateau en alu rectifié chez kis3d, et je voulais acheter une base magnetique haute temperature ziflex à coller dessus, mais deja ca m’embêtais un peu de coller un pad magnetique sur un plateau rectifié, ca m'embetais aussi de reduire la qualité de l'echange thermique entre l'alu et la pièce à imprimer, puis coté température, ca reste 110°C maxi. Un peu trop juste a mon gout. Je me suis donc renseigné et il existe des aimant samarium cobalt qui supporte jusqu'a 300°C, je me suis mis en tête d'en intégrer dans mon plateau alu, aprés avoir trouvé un modèle d'aimant qui me conviens je me suis lancé. D'abord le plateau : Puis les aimants : J'ai tracé mes emplacements, puis percé à bonne profondeur pour incruster les aimants : Puis collage des aimants avec une colle haute température (200°C) : Maintenant morceau un peu délicat, décoller l'élément chauffant de l'ancien plateau et le remettre sur le nouveau : On vois bien sur cette photo les morceaux de revêtement texturé qui s’était barré lors du décollage d'une impression (sans forcer et sans outils pourtant... bref) J'ai rajouté 4 ronds d'isolant autour des vis aussi : Remontage sur l'imprimante, et voilà ! Aprés un rapide controle à la regle de mon plateau d'origine démonté, celui ci etait legerement convexe, une fois chaud je sait pas ce que ca donnais par contre, mais ce qui est flagrant c'est la rigidité du plateau alu comparé à celui d'origine qui doit se deformer a loisirs lors du reglage du niveau avec les mollettes. Coté temperature, c'est beaucoup plus uniforme, deja il n'y a plus les 4 ronds "froid" au niveaux des fixations, puis l'ecart entre le centre et les coins est trés faible même à 100°C. Photos à la camera thermique entre le point le plus chaud et le plus froid du plateau :

- 22 réponses

-

- 1

-

-

Le plateau en alu je l'ai pris chez kis3d c'est le moins cher que j'ai trouvé (plein de sites en propose), j'ai regardé sur ABS3d ils en font aussi bien plus cher mais ils ont des aimant intégré aussi donc ca se justifie, j'aurais surement pris celui de ABS3d d'ailleurs si j'avais vu ca. Du coup ca m'a fait reflechir et je laisse tomber la plaque magnetique ziflex, ca m'emmerde un peu de coller une plaque dessus un plateau rectifié, j'ai commandé des aimants samarium cobalt (resistance jusqu'a 350°C) et je les integrerais dans ma plaque aluminium moi même. Les rail linéaire j'ai pris des pas cher qui avait de bon avis, j'ai voulu tenter le coup, aprés pas mal de recherche avec les rail pas cher le simple fait de demonter les pièces, les nettoyer et remonter/regraisser et eventuellement roder l'ensemble à la pate si ca coulisse encore mal permet d'avoir un truc vraiment bien. On verras ce que ca donne, rien ne m'empeche de les remplacer par du hiwin par la suite si je suis pas satisfait. Partir direct sur du hiwin c'etait un sacré investissement quand même, la note se multipliais par 5 voir 6, mais j'assume mon choix. J'ai pas pris des kit exprés pour la sidewinder, j'ai pris des mesures sur l'imprimante et j'ai choisi des rail en fonction. Il y a que pour le portique Z que j'ai acheté les kit de montage alu pour rail linéaire de chez haldis car c'est abordable, pour les autres axes je vais faire mes adaptations. @MrMagounet Oui j'ai bien vu les modifs necessaire pour adapter d'autres driver, je me suis renseigné un minimum sur le forum, et je suis tombé sur des post ou tu es intervenu justement, d'ailleurs ces post suffisent a comprendre pour faire la modif, c'est surtout l’intérêt de mettre d'autres driver qui etait un peu flou pour moi.

- 22 réponses

-

Bonjour tout le monde, je reviens un peu aprés tout ce temps. Je n'ai pas avancé sur mes projet d’amélioration de mon imprimante depuis. L'imprimante ne chôme pas et les quelques defaut d'impression que j'ai je m'en suis accomodé jusqu'a maintenant car je fait surtout de la pièce fonctionnelle qui n'a pas besoin d'une esthetique exeptionnelle, mais là il faut que je remette le pied à l'etrier car j'ai de plus en plus besoin (deja d'imprimer des materiaux qui tiennent les "haute" temperature) d'imprimer des pièces de finition, qui par definition doivent etre belle et propre. J'ai aussi un problème recurrent et c'est peut etre depuis toujours en fait mais le type de pièces qui me provoque ce defauts je n'en faisais que rarement jusqu'a present, c'est tout simplement un decalage de couche X, mais dans les deux sens (du decalage vers la droite à droite et du decalage vers la gauche à gauche, et ce a chaque fois que j'arrive à un "etage" ou il y a de la charge en filament. Bref je decrirais le problème si il persiste, en attendant j'ai du coup decidé de faire quelques amelioration qui participeron à eliminer les causes possibles. Parmi ces nouvelles améliorations il y a le montage sur rail linéaire de tout les axes, parce que ces roues v-slot je peu plus les voir, ya toujours de la merde dessus, ca s'use rapidement peu importe la tension qu'on y met, même neuve le guidage est relativement floue ect. Je vais aussi remplacer mes vis trapezoidale par des vis à billes, c'est surement un peu too much, mais l'idée de depart c'etait surtout de réduire l'effort sur les moteur Z en réduisant la course pour 1 tour. J'ai commandé des vis avec une avancée de 4mm par tour au lieu de 8mm par tour sur la sidewinder x2. Ce ne sont pas des vis exprès pour imprimante 3d c'est des trucs pour le CNC en general en diamètre 12mm, c'est un peu gros mais c'est le plus petit qu'on trouve en matos "courant" et abordable et niveau adaptation ca sera pas trop compliqué pour moi. Je compte remplacer/upgrader mes driver de moteur aussi, pour exclure un eventuel soucis du driver X qui provoquerais mon decalage cité precedement. Je me suis pas trop penché dessus, mais j'ai vu que certains ont mis des TMC2226 (avec modif firmware ect j'en suis conscient), je ne connais pas reellement les avantages de passer d'un driver à un autre, je sais que certains font moins de bruit, mais ca je m'en fou l'imprimante est dans une pièce separé. Je m'en remet un peu a vous pour le choix d'une driver plus fiable/performant. Ensuite j'ai commandé un plateau en alu rectifié de 6mm d'epaisseur, parce que sur les grosses impression j'ai regulièrement des problèmes de warping pil poil aux endroit ou il y a les points froid au niveau des vis de fixation du plateau, et il s'avère que j'ai de trés leger creux qui tombe en plein sur 2 point froid, et c'est a ces endroit que le warping apparait (malgré le caisson, malgré le dimafix, et malgré le babystepping en debut d'impression), le capteur de nivellement d'origine corrige mal ces creux car avec l'auto level il tape à coté (je n'ai toujours pas fini mon extrudeur custom donc pas de bltouch pour l'instant). Le plateau en alu me donneras deja une chaleur uniforme, et je sais qu'il sera bien plat. J'ai pris pour mettre par dessus une base magnetique ziflex haute temperature (qui peu monter à 120°C) avec un PEI toujours dans l'idée d'imprimer du filament comme l'ASA et l'ABS voir même du nylon dans un monde parfait. Voilà, il y aura donc de mes nouvelles prochainement sur le forum

- 22 réponses

-

- 1

-

-

Tuto réglage mecanique initial Artillery Sidewinder

Yamajim en réponse au topic de Yamajim dans Tutoriels et améliorations pour Artillery

Salut. 1) L'interet c'est justement de supprimer la flexibilité verticale, le poids de la tête d'impression repose sur l'axeZ et donc sur les vis trapezoidale, au plus on réduit le jeu axial au mieux c'est. 2) Le coup du 1/4 de tour c'est de la merde aussi dans l'industrie/automobile, 1/4 de tour ok, mais avec qu'elle force? La main n'est pas un outil de mesure, le 1/4 de tour ne sera pas le même pour tout le monde. La meilleure methode pour tendre une courroie c'est en mesurant sa fréquence de résonance, cependant je ne connais pas les valeurs pour ce type de courroie, puis la precision de la tension n'a que peu d'impact, il faut juste pas que la courroie soit lache et qu'elle ne soit pas non plus tendu raide à mort. Entre les 2 il y a une grosse fourchette acceptable. D'ailleurs une fois j'avais complètement desserré ma courroie X pour une intervention et je l'avais reserré juste au contact (aucune tension), j'ai lancé plusieurs impressions qui se sont bien deroulé et sans defauts avant de me rendre compte que ma courroie etait complètement lache. 3) La tole bleu sur laquelle est fixé l'extrudeur est relativement souple, quand on sert "trop" les roues de guidage sur le rail la tole à tendance à se voiler legerement, et comme le fin de course X est mal placé d'origine (la tole le touche à peine) si la tole se voile elle peu ne pas rentrer en contact avec le fin de course. -

J'ai commencé mon caisson aujourd'hui. Dimensions exterieure : Hauteur : 77cm Largeur : 70cm Profondeur : 77cm Je voulais un espace assez libre autour de l’imprimante pour pouvoir "bricoler" dessus vite fait sans etre obligé de la sortir à chaque fois. Pour l'instant ca ne ressemble pas à grand chose, j'ai encore les parroies vitré fixe a mettre sur les coté ainsi que la porte vitré elle aussi. Pour la porte je ne sais pas vraiment pour quel système opter, mono-porte à charnière classique d'un coté (grande porte du coup), ou double porte gauche/droite avec l'avantage de pouvoir ouvrir qu'un coté si jamais je dois intervenir sur l'impression en cours et eviter de trop faire varier la temperature à l'interieur, voir même système de porte "ciseaux". Bref je cogite encore un peu là dessus. Et j'aurais aussi tout le systeme de ventilation et de chauffe a mettre en place. A suivre...

-

Je reviens avec pas mal de retard. J'ai été beaucoup pris depuis le debut de mes projet, mais là je commence à avoir reellement besoin d'imprimer des pieces assez grosse en PETG, et sans chambre ca delamine... La pièce ou se trouve mon imprimante n'est pas stable du tout en temperature. Le caisson commence à devenir une priorité, j'ai commandé tout le necessaire, j'attend de recevoir pour m'en occuper et vous partager tout ca.

-

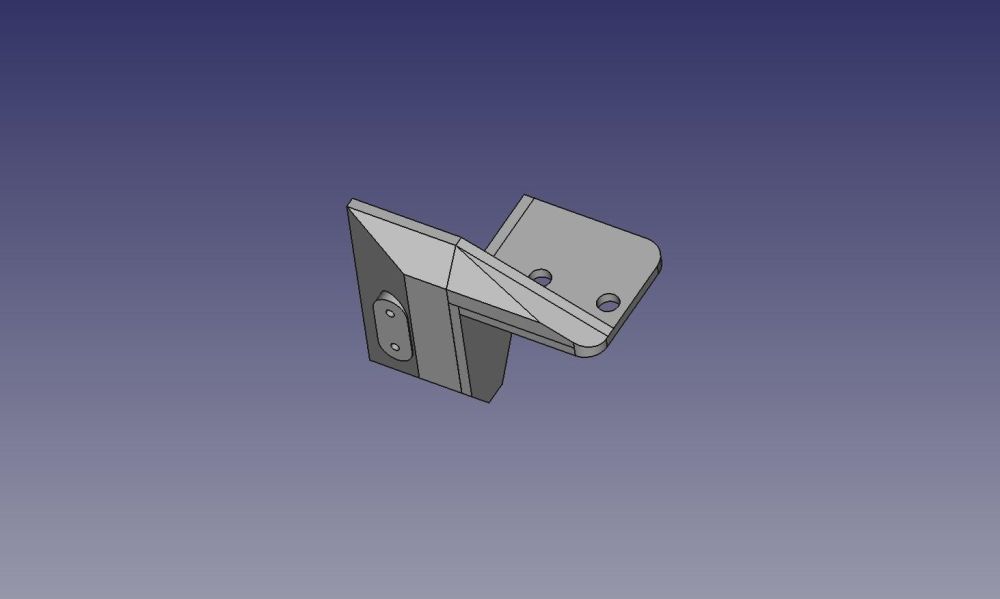

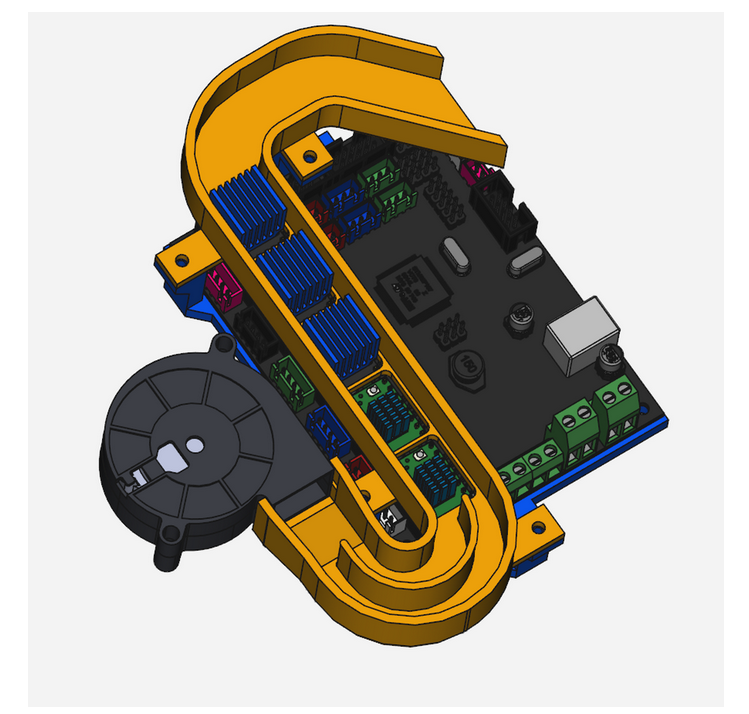

Merci, je suis assez à l'aise avec la partie physique/mecanique mais ca va se gater quand il va falloir faire marcher tout ca. Coté firmware ect je suis à la ramasse, j'ai pas la moindre notion de comment ca fonctionne ou comment ca se programme, au moment venu (qui approche à grand pas) va falloir que je m'y penche serieusement notemment avec les tuto de @MrMagounet. J'ai fini mes supports de chenille. Le support coté portique et coté platine extrudeur (ce sont les modèles finaux, legerement optimisé comparé aux version imprimé dans les photos qui suivent): Le support sur la base de l'imprimante : Pour le support sur la platine extrudeur j'ai rajouté 2 ecrou rivet pour fixer le support sur la platine et non pas sur le support d'extrudeur, ce qui me laisse la possibilité de demonter l'extrudeur sans devoir demonter les fixations de chenille, tout en evitant d'eventuelle contrainte en mouvement qui pourrais faire jouer legerement l'extrudeur. Montage de l'ensemble pour verifier les jeu de fonctionnement : Pour rappel il n'y aura pas que l'extrudeur qui sera refroidis par eau, il y aura aussi tout les moteurs, toujours en prévision d'avoir une stabilité thermique maximum quand j'aurais mon caisson chauffé. je vais donc avoir 2 circuit d'eau indépendant qui vont aller sur le portique Z, un circuit pour l'extrudeur, et un pour le moteur X. Ensuite j'aurais un circuit d'eau que pour le moteur Y, et un dernier circuit pour les 2 moteur Z qui sont tres peu sollicité. Sur ce dernier circuit je compte aussi refroidir le bloc d'alim interne. Seul la carte mère sera refroidis par air par une deviation des ouverture d'air d'origine pour ne pas respirer dans le caisson. J'ai commencé à modeliser le repartiteur de circuit qui sera fixé sur le coté gauche de l'imprimante : J'attend quelques raccords pour le finir, notamment les 2 raccords de depart/retour vers la pompe qui seront des raccord rapide anti-fuite (permet de debrancher sans que l'eau ne sorte du circuit). Je prevois aussi de mettre un connecteur electrique rapide à proximité qui alimentera la pompe à eau automatiquement si l'imprimante demande une ventilation extrudeur et/ou une ventilation car mère.

-

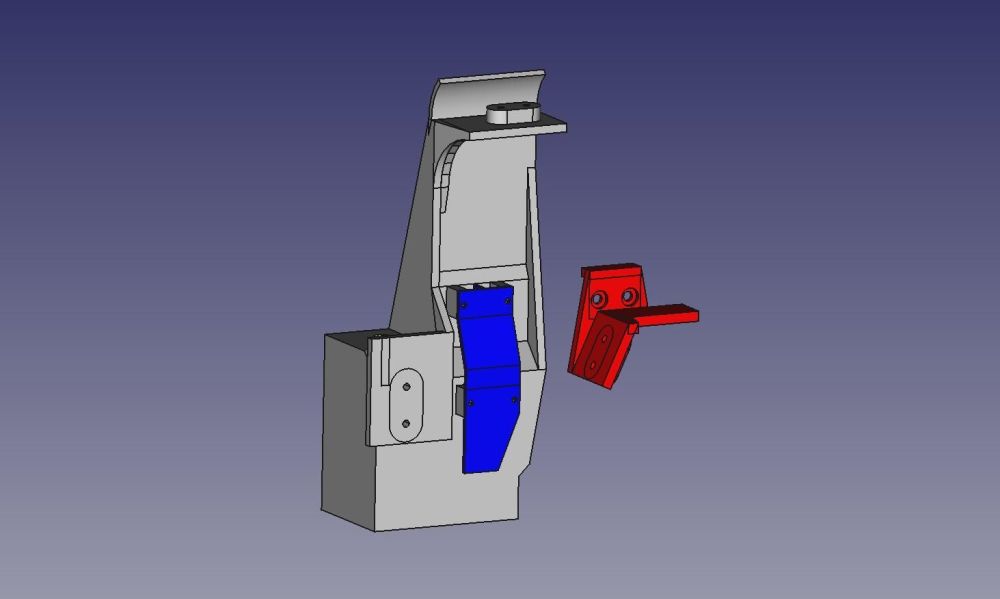

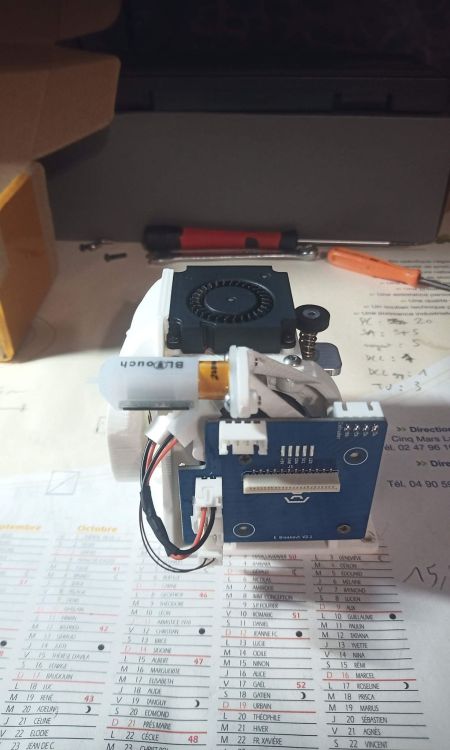

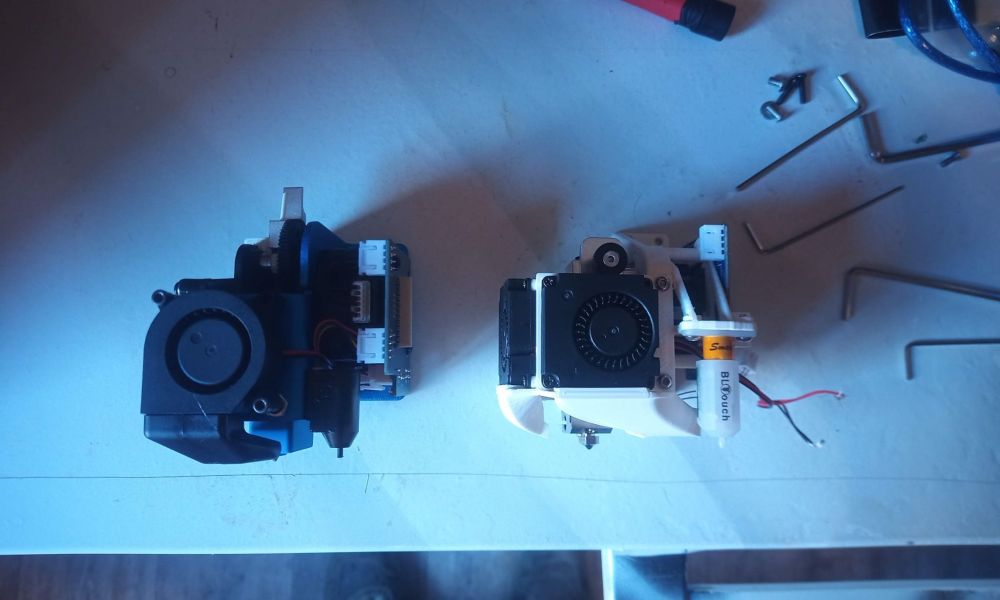

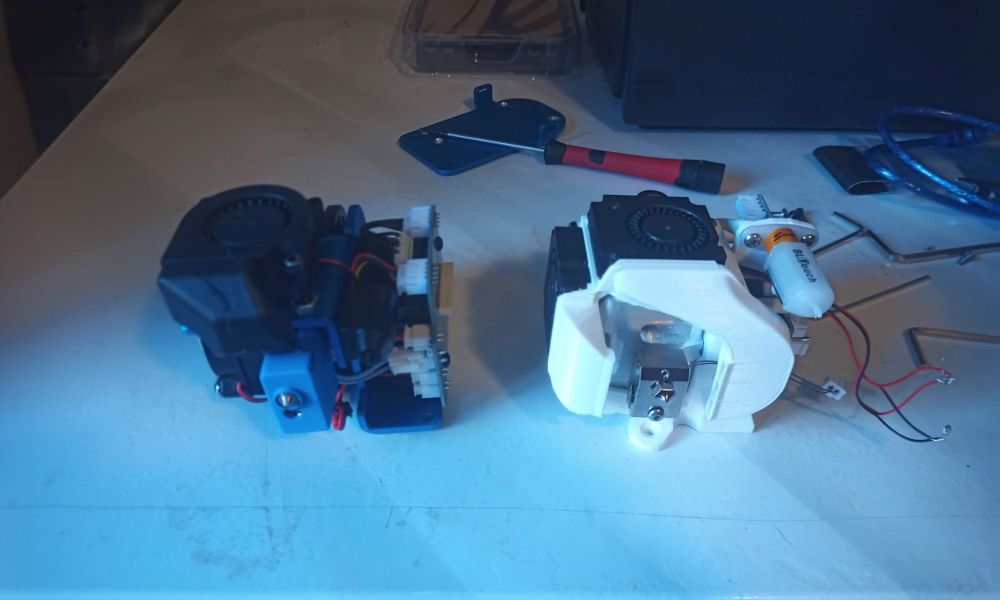

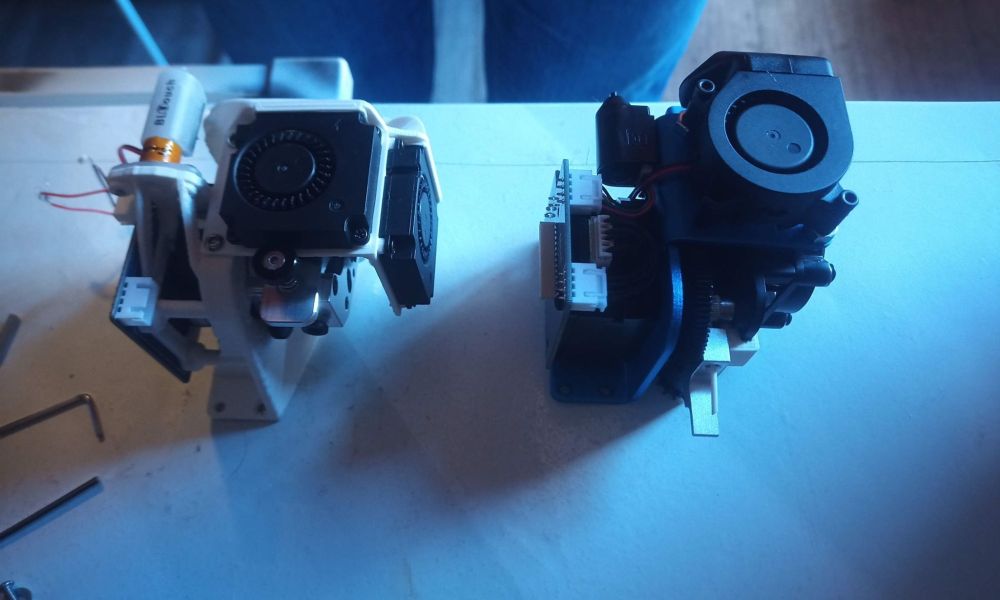

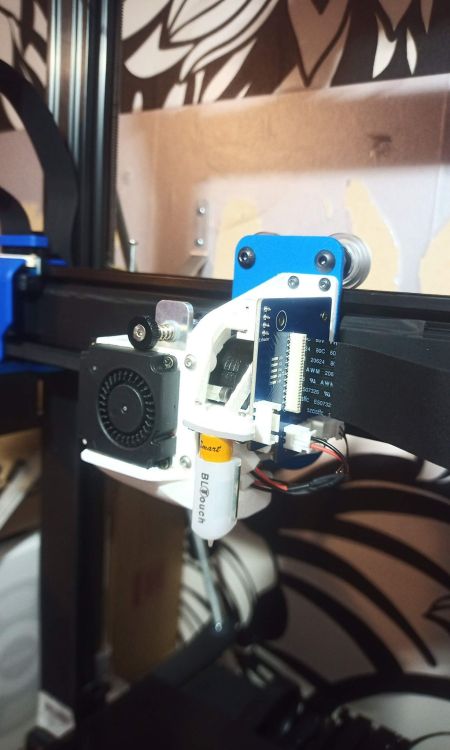

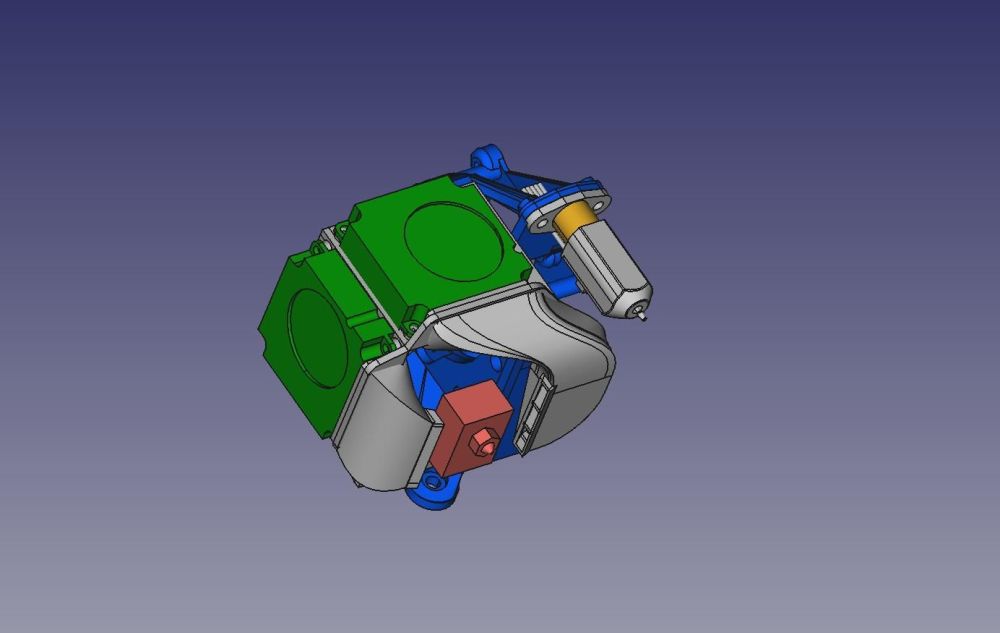

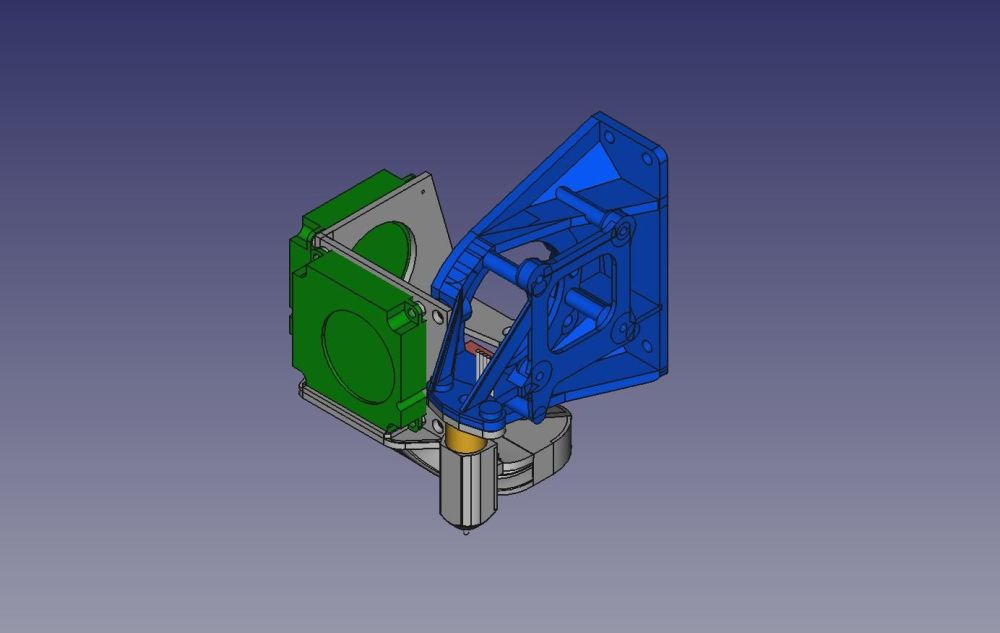

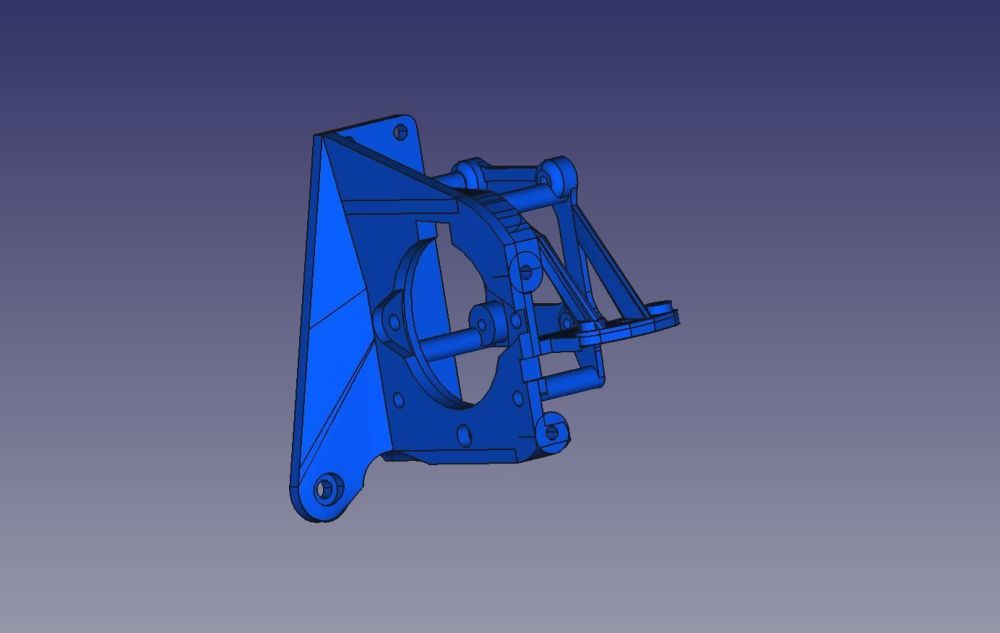

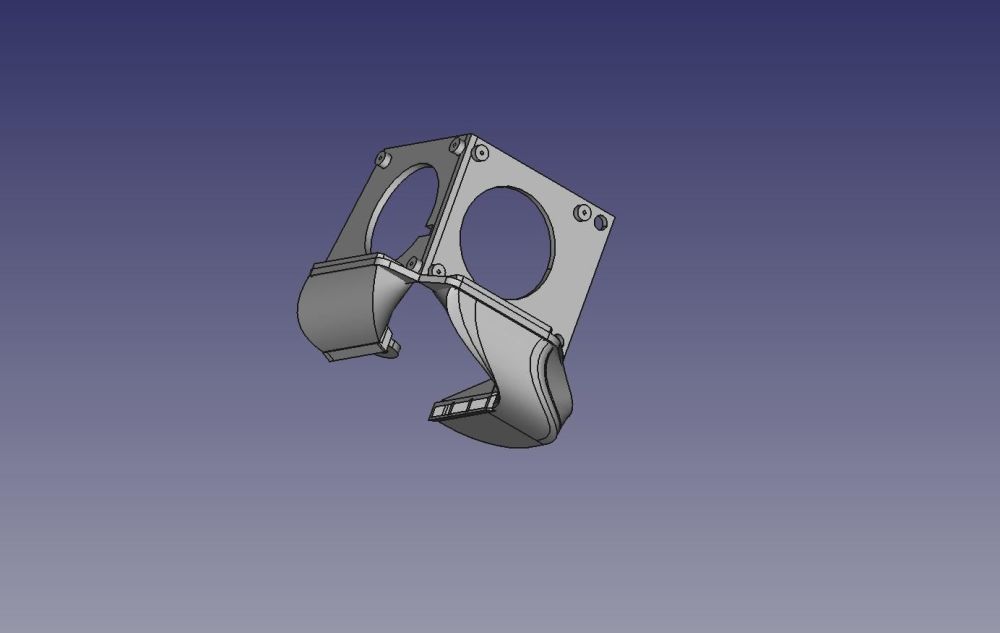

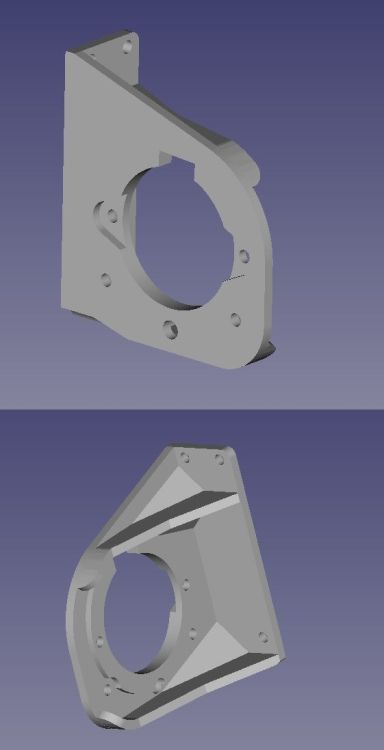

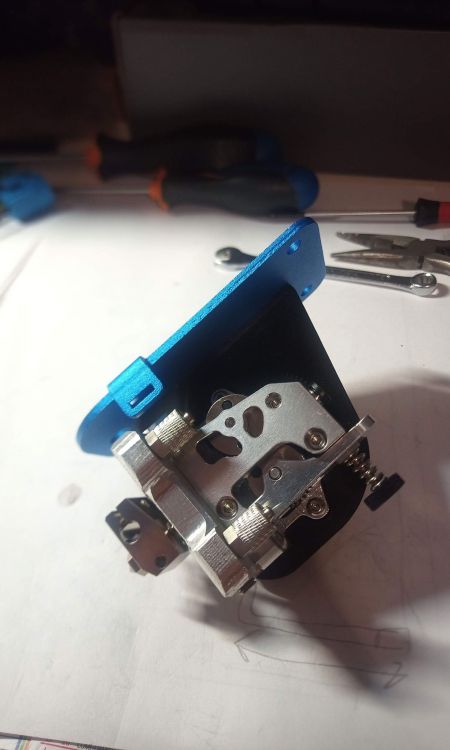

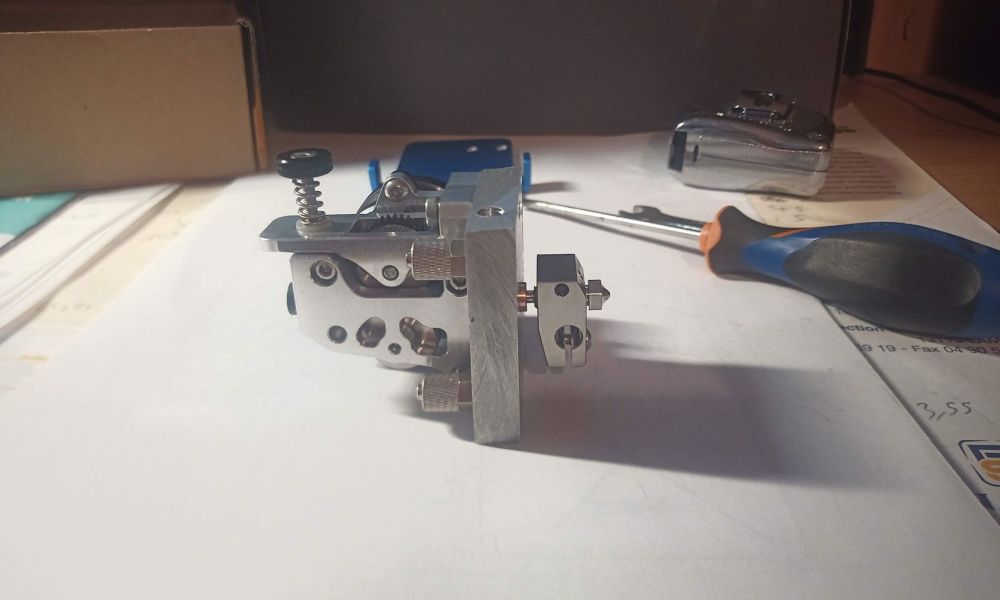

Enfin une bonne avancée pour mon extrudeur/hotend custom. Aprés quelques modelisation 3d et prototypage, j'ai enfin quelques chose qui est proche d'etre fini. D'abord je voulais rajouter une 4eme fixation sur le chariot alu d'origine dans le but d'augmenter la rigidité du chariot lui même et aussi la stabilité du support d'extrudeur qui sera en plastique. J'ai donc rajouté un ecrou riveté placé le plus eloigné sur la gauche, mais tout en le gardant accessible une fois le bloc monté : Ce 4eme point de fixation est tres efficace, mon premier modèle 3d de support d'extrudeur avait que les 3 points de fixation d'origine, et en serrant le chariot dans un etau on pouvais clairement voir le jeu dus a la deformation du support ET du chariot lui même qui a une legere tendance à se plier. D'ailleurs ces differentes deformation sont bien presente et visible avec la tête d'extrusion d'origine. Comme je l'ai dit precedement, j'ai prevu d'utiliser 2 ventilo 4010 12000rpm pour le refroidissement de pièce, j'ai fini de modeliser les fan duct et j'ai donc pus les monter et faire des essais de ventilation. J'ai aussi terminé le support d'extrudeur/PCB/BLtouch et j'ai donc pus monter l'ensemble pour voir si ca collais bien avec mes prediction sur freecad. Tout d'abord le modèle 3d de l'ensemble "vide": Je precise que ce n'est pas moi qui a modelisé les ventilos et le bltouch, c'est des fichiers cad que j'ai recupéré sur le net. Puis le support d'extrudeur seul : Et le support de ventilo/fan duct seul : Puis impression de l'ensemble et montage reel aprés preparation des cables ventilo : Sur le PCB, j'ai dessoudé et ressoudé les connecteurs (sauf celui de l'extrudeur) de l'autre coté pour pouvoir "coller" le PCB eu moteur et gagner de l'encombrement avec en plus l'avantage d'avoir les connecteur facilement accessible, ce qui est toujours agreable. par la suie je modeliserai un cache pour couvrir tout ca. J'ai profité de démonter l'extrudeur d'origine de mon imprimante pour comparer les poids par curiosité: Gain de poids non négligeable même si c'est pas le but premier. Et comparatif visuel : Les ventilo 4010 font ridiculement petit, mais détrompez vous, en 12000rpm ils sont redoutable, j'ai été surpris ! Montage sur l'imprimante pour verifier que rien ne touche nulle part : En fin de course gauche, ca passe tout juste c'est parfait. Comme je disais les ventilo 4010 en 12000rpm sont redoutable, selon les fiches technique, un 5015 (qui est deja reputé pour son efficacité) est donné pour 5,36CFM de debit, les 4010 en 12000rpm sont donné pour 4,08CFM, pas loin derrière donc. Coté poids 2 ventilo 4010 donne 30Gr pour un debit de 8,16CFM, alors qu'un 5015 donne 27gr pour un debit de 5,36CFM. Un poids similaire pour une performance bien superieure. Autre point interressant : le bruit, 2 x 4010 font moins de bruit qu'un 5015 (etonnant, mais c'est vrai...) Encore un autre avantage des 4010, il demarre trés tot en tension avec donc un debit d'air tres faible, sur l'ecran de la sidewinder il demarre à partir de 30/255 avec un debit tres faible (a peine perceptible même) là ou un 5015 demarrais peniblement à 70/255 avec un debit relativement elevé d'aprés mes essais (ventilo à roulement à bille dans les 2 cas). Petite video de test sur l'eau à 3 vitesses (j'ai pas filmé en dessous de 50/255 car le debit est tellement faible qu'il ne se passe pas grand chose sur l'eau) : Pour resumer, je suis assez bleuffé par ces petit ventilo en 12000rpm. La plupart des 4010 sont en dessous de 8000rpm, les 12000rpm ne sont pas très répandus apparemment malgré leur efficacité. Pour les conduits d'air je voulais bien sur que le refroidissement soit efficace, mais je voulais aussi dans la mesure du possible laisser le plus de visibilité sur la buse, et je voulais globalement quelques chose de compact et j'avoue que je suis plutot content du resultat. Maintenant pour la suite il faut que je modélise les supports de chenilles pour les tuyaux de watercooling. Ce n’était pas forcement prévus à la base, mais j'ai aussi commandé une sonde PT1000 pour remplacer la ntc finalement. Moins cher qu'une PT100, moins contraignant à mettre en oeuvre (pas besoin d'amplification), moins sujette aux parasites et perte en ligne, et tout aussi fiable et performante une fois qu'on remplace la resistance pull-up de la carte mère.

-

Encore un peu d'avancement. J'ai fraisé ma pièce en alu et j'ai pus l’alléger de 22gr en plus de le rendre plus esthétique. Je precise que je n'ai pas fais ca sur une fraiseuse (que je n'ai pas...) mais sur une simple perceuse a colonne sur laquelle j'ai monté un plateau coulissant 2 axes manuel, d’où l’imprécision relative de l'usinage. J'ai modélisé en premier jet le support d'extrudeur après quelques prise de cotes, puis je l'ai imprimé en PLA pour verifier l'assemblage. Ce support sera modifié pour accueillir le circuit imprimé avec les connecteurs de nappes ect (que j'ai commandé en double pour garder mon imprimante fonctionnelle le temps de l'adaptation), les 2 ventilos 4010 12000tr/min ainsi que le bl touch. La version finale sera imprimé en ASA ou ABS.

-

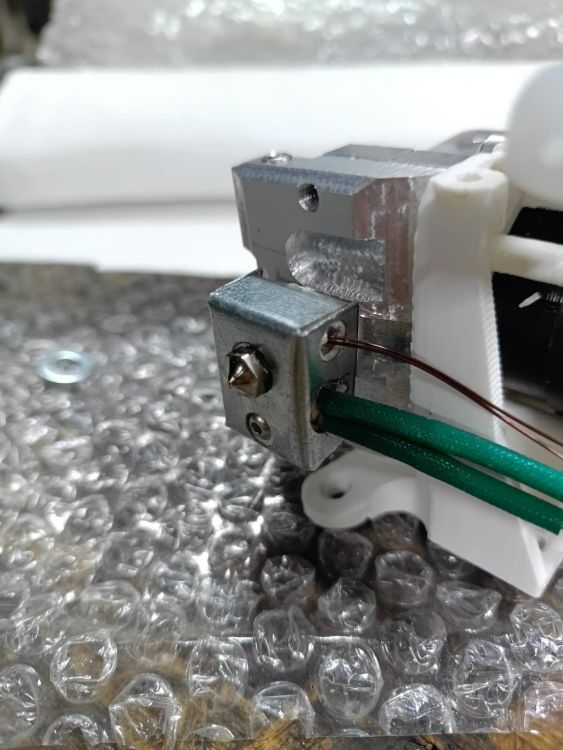

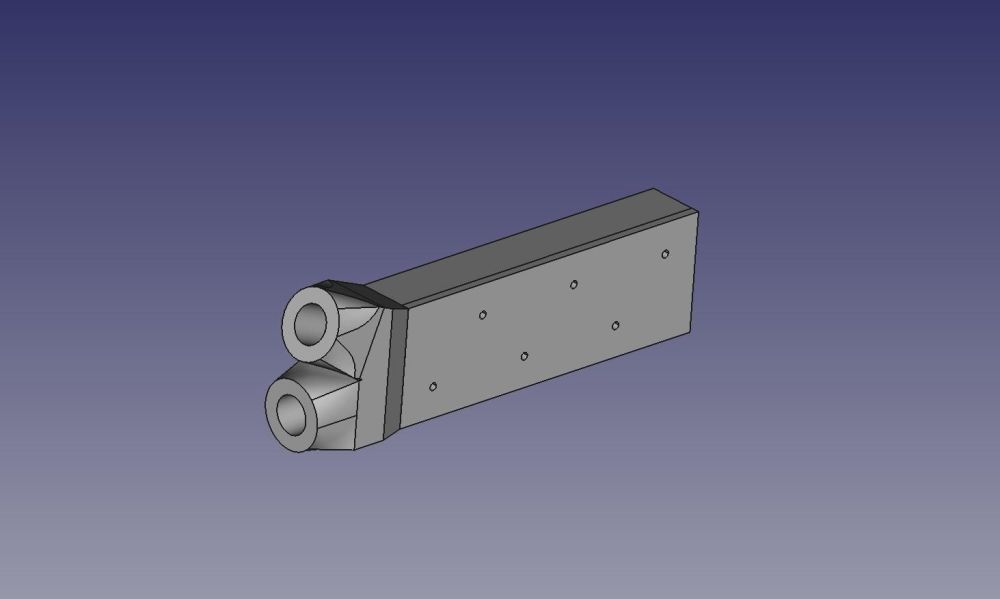

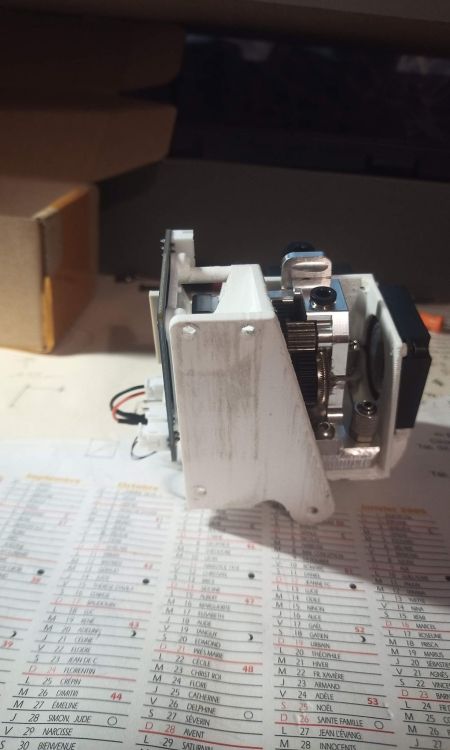

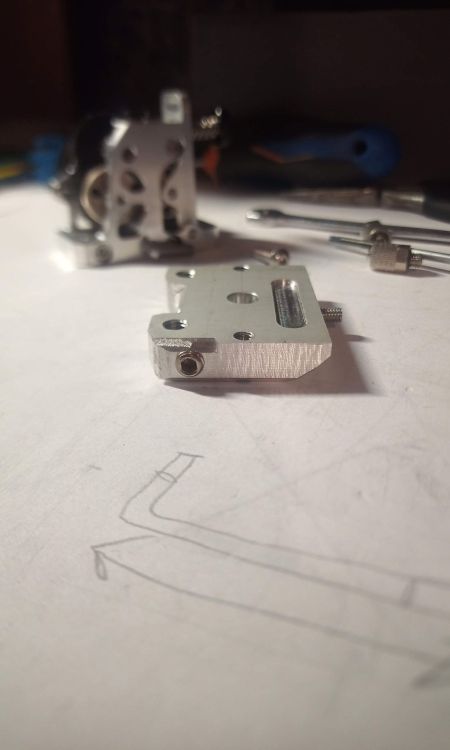

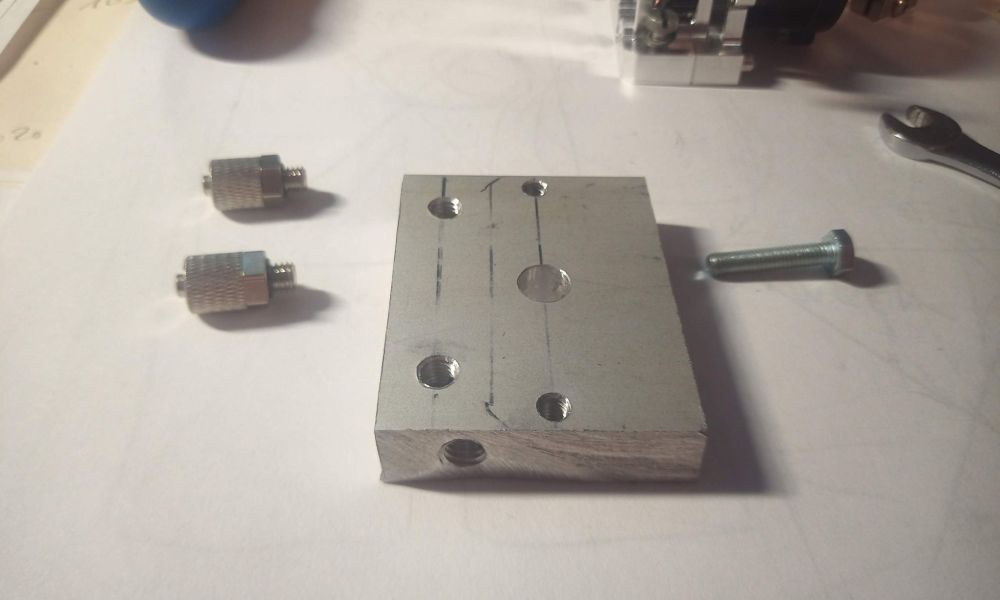

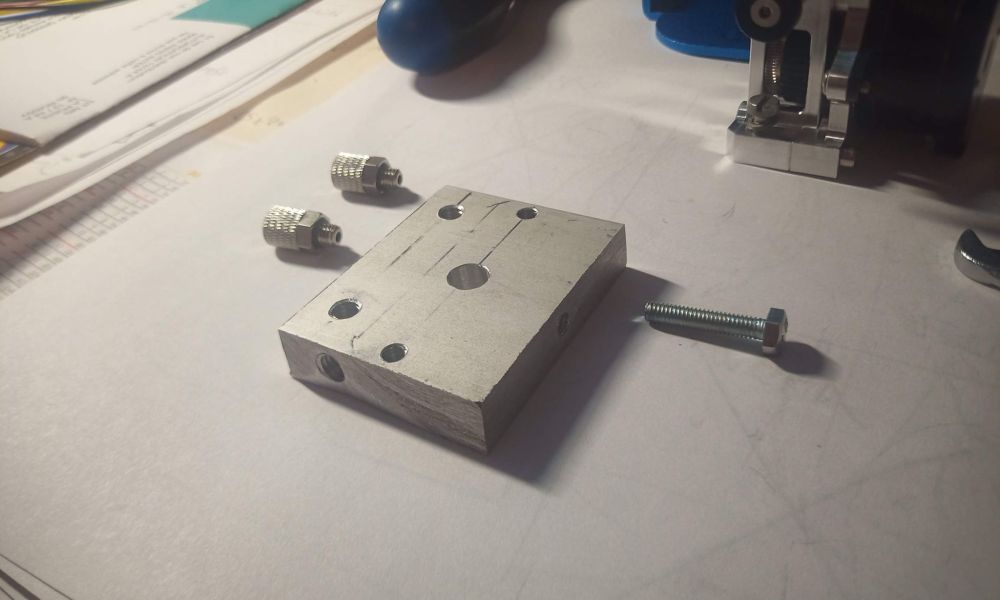

Un peu de nouveau pour mon bloc extrudeur/hotend. J'ai fabriqué la platine alu qui fera le refroidissement a eau et la jonction du hotend a l'extrudeur. Pour l'instant elle est brut, j'ai juste fait ce qu'il faut pour que je puisse assembler le tout. Une fois que j'aurais fixé mon extrudeur sur le chariot de l'axe x, et que je saurais les points de fixation necesaire, je mettrais un coup de fraiseuse à ma pièce pour enlever de la matière là ou elle est inutile, puis ca la finiras bien esthétiquement. il y aura un bouchon sur le trou fileté qu'on vois devant, c'est un trou d'usinage pour faire le canal d'eau qui traverse la pièce entre les 2 raccords. La petite vis a droite c'ets pour le serrage du heatbreak, cette vis est provisoire, elle sera remplacé par une autre. Du coup j'ai opté pour le heatbreak lisse, bien plus pratique pour le montage/demontage. Une fois l'extrudeur et hotend assemblé : Coté poids, tel que sur la photo je suis à 261gr exactement. Sachant que je pense éliminer environ 25gr aprés fraisage. A suivre.

-

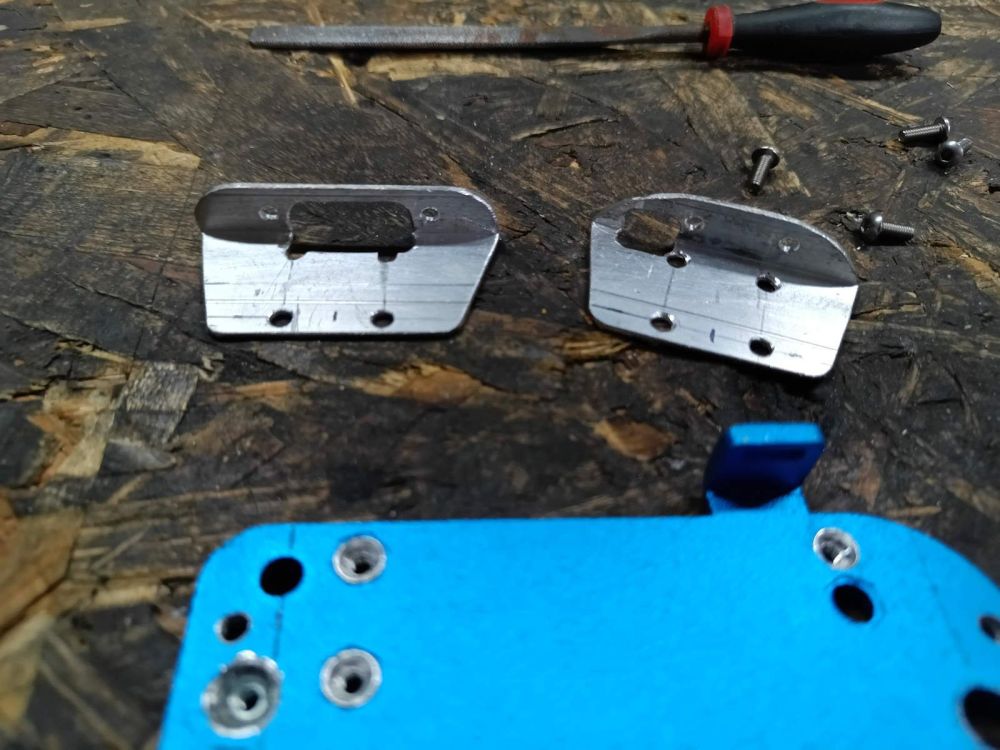

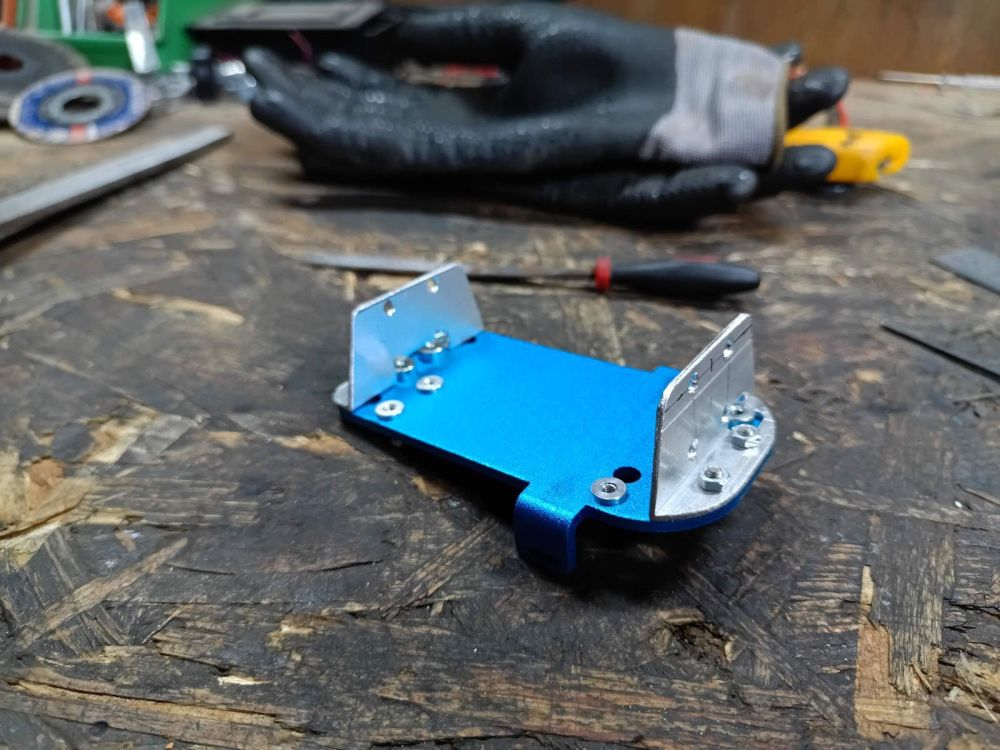

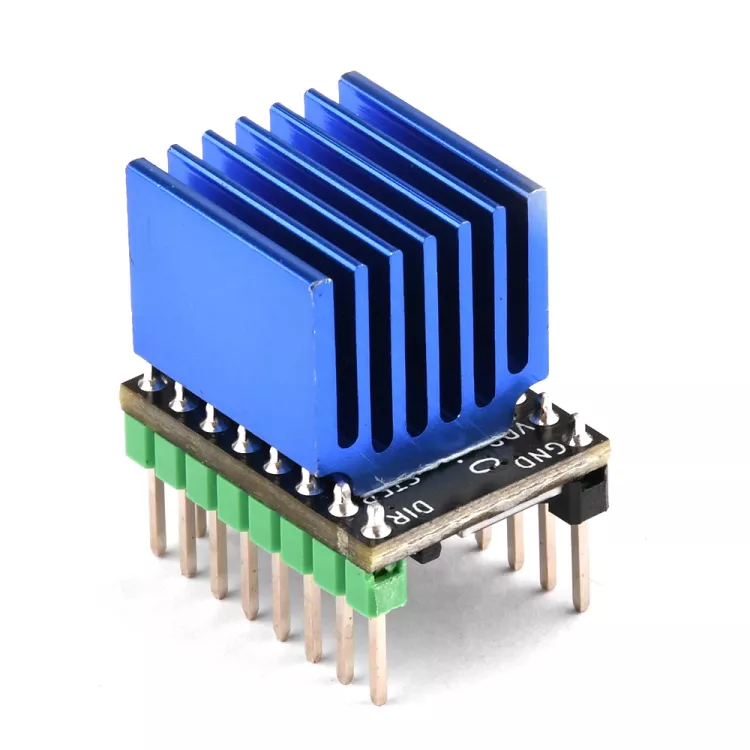

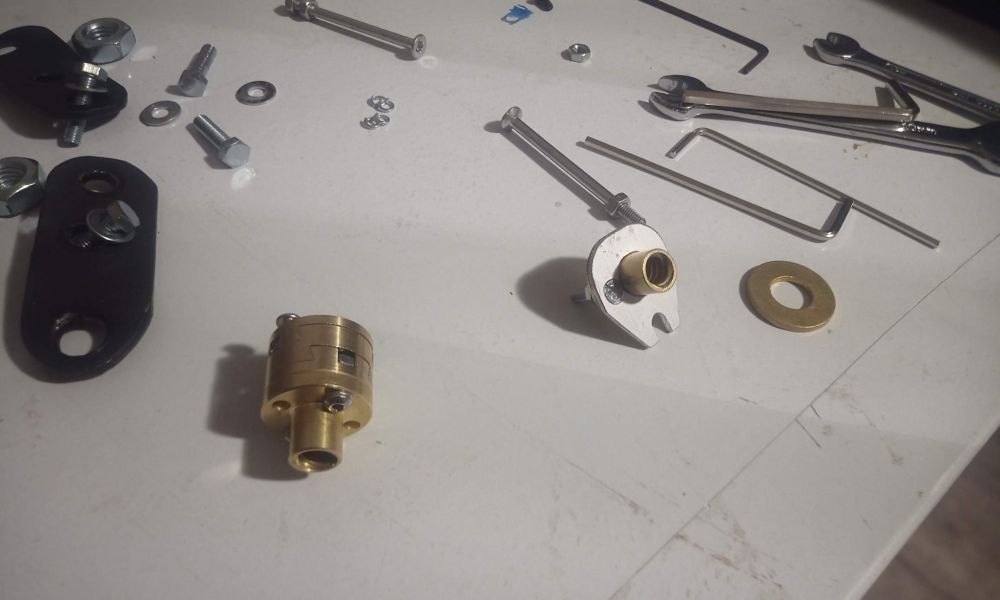

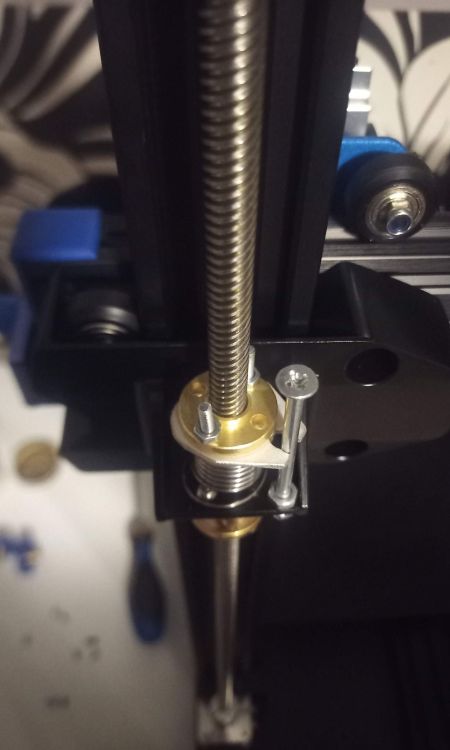

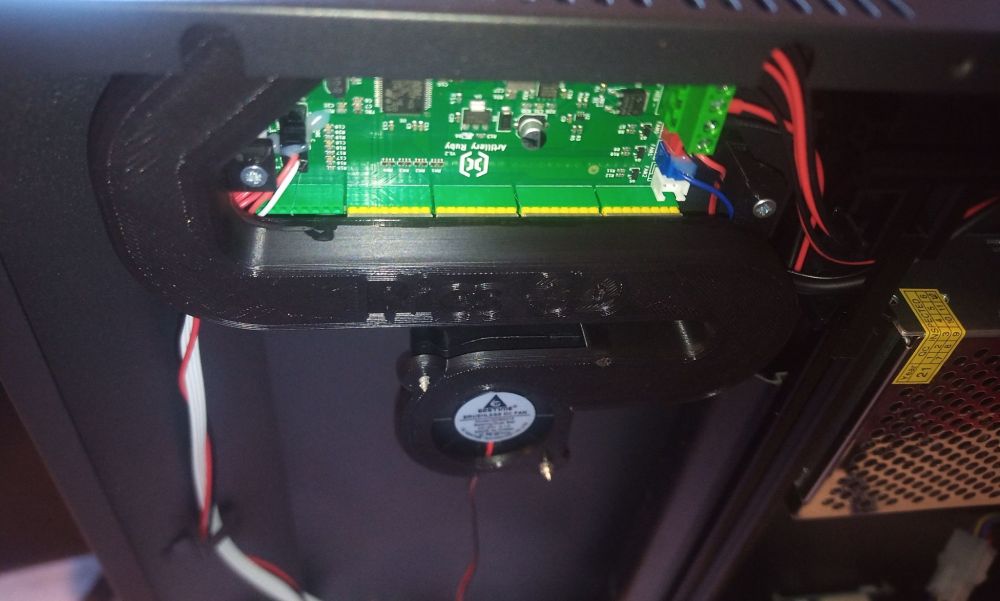

-Amelioration liaison portique/vis trapezoidale : J'ai enfin recu les pièces nécessaire à cette petite modification. Je voulais remplacer le système d'accouplement des vis trapézoïdale d'origine en plastique par quelques chose qui a nettement moins de jeu et entièrement métallique. Pour rappel le système d'origine : Le but de ce montage est de permettre un certain défaut d'alignement entre la vis et le portique le long de sa course. Seulement je trouve ces pièces un peu légère notamment le serrage des 4 petites vis qui foirent assez facilement dans le plastique. Autre chose que je reproche a ce montage, il a trop de jeu vertical. En pratique le defaut d'alignement entre la vis et le portique est quasi inexistant (en tout cas sur ma machine), mais je voulais quand même conserver cette fonction "d'aborbeur" de defaut d'alignement. Pour le nouveau montage j'ai pris des accouplements oldham laiton, et des ecrou trapezoidal neuf. Je voulais aussi ajouter un système anti backlash mais réglable en tension dans le but de limiter les frottements à une valeur voulu. J'ai donc imaginé un système assez simple avec un 2eme ecrou standard placé au dessus, avec un ressort de récup que j'ai coupé/adapté à la bonne forme. J'ai fabriqué 2 petite patte en alu qui viennent se fixer sur ces ecrou supplémentaire qui vont servir de bras via une vis pour eviter la rotation de l'ecrou une fois le reglage de tension fait. Une photo de l'ensemble en place avant tension : J'ai rajouté une rondelle laiton entre l'ecrou et le ressort pour faciliter le serrage de celui-ci. Une fois la bonne tension réglé, on peu mettre en place la vis qui maintiens la position de l'ecrou (percage nécessaire) : Même avant de tendre le ressort, je n'avais aucun jeu vertical perceptible, alors que rien que l'ecrou laiton d'origine avais un jeu clairement visible. Du coup je ne sais pas si c’était de l'usure (malgré seulement 2 à 3kg de filament imprimé) ou juste que les écrou d'origine sont pas terrible niveau qualité. -Refroidisseur stepper driver : J'étais tombé sur le refroidisseur de driver de Rics 3d sur thingiverse, et il me plaisais bien, alors je l'ai imprimé et mis en place avec un ventilo 5015. Je le trouve bien pensé et efficace d'aprés ses mesures. Je l'ai branché en parallèle du ventilo sous la base de l'imprimante. D'ailleurs j'en ai profité pour retourné ce ventilo, d'origine il extrait l'air de la base, j'ai fait en sorte qu'il insuffle de l'air à l'interieur, ceci en prevision du caisson pour maitriser la température de l'air qui rentre dans la base pour refroidir l’électronique. Attention par contre, ca augmente le bruit de facon non negligeable, si vous etes intéressé par ce refroidisseur c'est a prendre en compte selon ou se trouve votre imprimante.

- 22 réponses