-

Compteur de contenus

10 -

Inscrit(e) le

-

Dernière visite

Contact

Information

-

Genre

Masculin

-

Lieu

bayeux

-

Intérêts

Tout ce qui est technique, l'aéromodélisme mais aussi le vol grandeur

-

Imprimantes

Anet A8

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de aeroplan

-

Bonjour, Merci de vos réponses La colle PVC colle très bien le PVC car elle le dissout elle n'a aucun effet sur le PE, la colle en pistolet n'a pas de fort pouvoir adhérant et ne permet pas de collage très fin. Pour répondre à la question sur la qualité de la colle, non ce n'est pas de la colle de super marché mais la colle que j'utilise pour les maquettes d'avion qui est de très bonne qualité. (même si ce sont que des maquettes il faut de la fiabilité , elles représentent un danger important il a même parfois hélas des accidents mortels) En fonction du besoin, j'en utilise 3 types de la super fluide, de la médium et de l'épaisse, dans le cas de mes essais j'ai utilisé la médium et j'ai poncé la matière pour améliorer l'adhérence. Effectivement l'éthyle d'acétate est un solvant et peut être utilisé comme primaire, comme mon épouse est chimiste elle m'en a procuré et cela améliore un peu le collage. Je ne dis pas que ça ne colle pas je constate simplement que ce n'est pas aussi efficace que le collage de l'ABS et ne permet pas un assemblage fiable. Malgré le "warping" que l'on peut arriver à maitriser ou à minimiser dès la conception des pièces je vais continuer avec l'ABS et peut être voir avec l'ABS + Carbone ou ABS + Kevlar, ce n'est pas donné mais surement justifié pour réaliser des pièces de très bonnes qualités. A+

-

Bonjour à toutes et tous Merci du renseignement mais ....... Après un essais de collage du PETG à la cyanoacrylate + accélérateur et un autre avec un primaire spécifique pour polyéthylène je n'ai rien obtenu de comparable au collage de l'ABS. Peut être que ma méthode n'est pas la bonne ou que je suis trop exigeant sur la qualité et la résistance du collage .... Par ailleurs sur plusieurs documents il est mentionné "collage difficile, préférer des assemblages par vis" je reviens donc vers les utilisateurs de PETG qui assemblent par collage des éléments en PETG avec cette question : Peut-on coller très efficacement le PETG sans utiliser des méthodes telles que les ultrasons ou des procédés industriels non accessibles à tout le monde ? Je crains bien que non ..... A+

-

Bonjour, Le PETG semble intérressant, je suis tenté mais j'ai une question concernant son collage, pour réaliser des pièces complexe il est souvent nécessaire de décomposer l'ensemble en parties facilement imprimables. De ce fait avec l'ABS la cyanoacrylate est redoutable d'efficacité car en plus de son très haut pouvoir collant elle dilue partiellement la matière, cerise sur le gâteau la prise est quasi instantanée. Qu'en est t-il du PETG ? Se colle t'il aussi EFFICACEMENT et FACILEMENT que l'ABS ? car si cette matière est la même que celle utilisée pour la fabrication des bouteilles, je sais que sans colle très spécifique, un collage solide est mission impossible ! merci de faire par de vos expérience A+

-

Première impressions

aeroplan en réponse au topic de aeroplan dans Discussion sur les imprimantes 3D

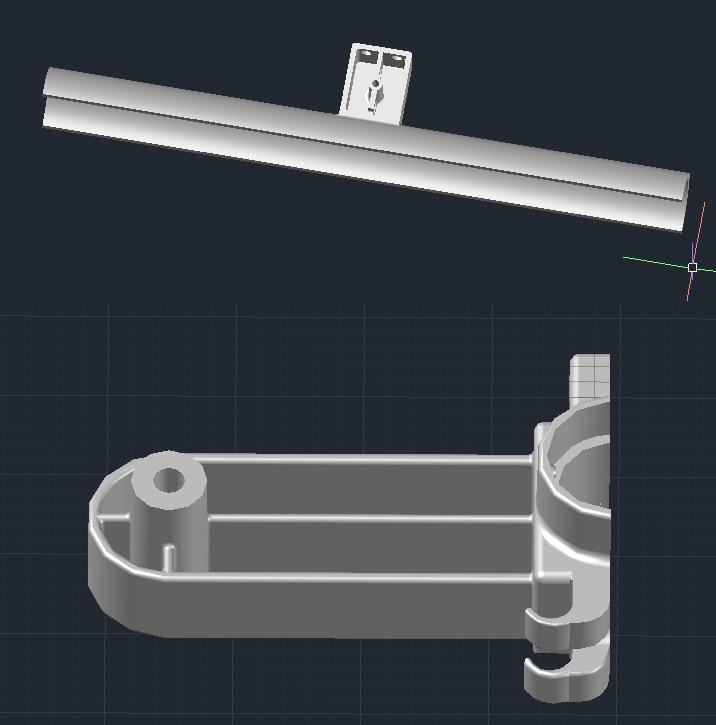

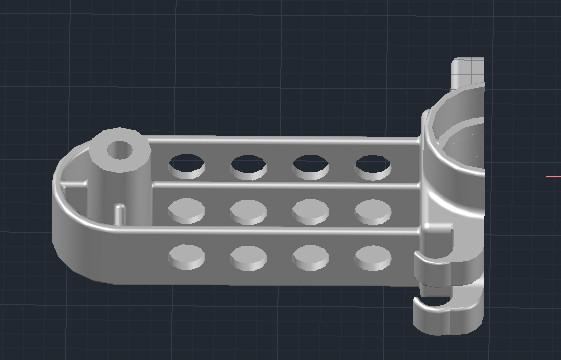

Question à ceux qui utilise le PETG, ce que ce filament est-il nettement moins sensible au "warping" que l'ABS ? Je pense aussi qu'il faut distingué deux choses : l'adhérence des premières couches et l'apparition du "warping" capable de décoller le kapton. je peux affirmer que même une très forte adhérence au plateau et des premières couches impeccables, au bout d'une hauteur d'environ 1 cm ce phénomène commence littéralement à arracher les premières couches du plateau, que ce passe t'il ? Les deux pièces ci dessous sont toutes deux assez longues et étroites, toutes deux ont été victimes de "warping" , pour comprendre il faut imaginer un U très large (sans arrondi à sa base comme ceci |______| ) et des élastiques qui relient en permanence les branches du U , pour les premières couches les efforts de rétraction (les élastiques) agissent peu car le bras de levier est très faible, plus il y a de couches et moins cela est vrai d'autant plus qu'en s'éloignant du plateau le "choc thermique" est un peu plus grand et voilà la base qui se décolle progressivement, un phénomène qui ne cessera de s'amplifier. Quel remède ? dans mon cas, pour une des pièces, il m'a été possible sans affaiblir de façon notable la pièce, d'aménager des zones ouvertes et de l'imprimer avec un radeau (raft) pour l'autre le radeau à suffit. Assurément il doit bien y avoir d'autres solutions dans la conception, cette petite analyse veut surtout montrer que la conception ne peux pas se faire sans avoir à l'esprit la machine, ces avantages mais surtout ses limites d'usage. A + -

Première impressions

aeroplan en réponse au topic de aeroplan dans Discussion sur les imprimantes 3D

Oui la plupart des détecteurs de proximité ne sont pas capables de détecter le verre, il me semble que le capteur Roko SN04 préconiser pour l'Anet détecte à une distance de 5 mm (tout du moins c'est ce qui est noté sur la "data sheet" mais à vérifier) , il faut donc que l'épaisseur de la vitre soit inférieure à cette valeur. -

Première impressions

aeroplan en réponse au topic de aeroplan dans Discussion sur les imprimantes 3D

Une chose est certaine et je viens d'en faire l'expérience, une pièce en ABS assez longue et massive avec 100% de remplissage (elle doit être résistante) provoque de telles contraintes que le phénomène de gauchissement (warping) arrive à décoller le kapton !! il n'y a rien de surprenant alors pour un autre design je ferai solide mais en aménagent des zones de faible épaisseur pour tenter d'atténuer les contraintes. Je pense qu'une grande partie de la solution réside aussi dans le dessin de la pièce, il faut réaliser un compromis entre les fonctions mécaniques souhaitées et ce fameux phénomène de warping, l'expérience guidera. En attendant j'ai solutionné cela en retirant le Kapton, puis en appliquant un film de laque comme primaire afin d'adhérer au plateau en alu, puis une bonne couche de "jus" d'ABS sans oublier un radeau plutôt qu'une bordure et afin de limiter les chocs thermique pas de refroidissement, tout cela est un peu compliqué et "sale" mais il faut bien arriver à un résultat, ça été le cas. J'hésite à acheter un des fameux revêtement miracle, je ne doute pas que l'ABS y adhèrera mais quand est t'il de l'adhérence au plateau en aluminium qui n'a pas bonne réputation pour faire adhérer des matériaux... quelqu'un a t'il une l'expérience sérieuse avec des conditions similaires, ABS pièce massives et longues etc.... Peut être aussi expérimenter les ABS spéciaux comme celui au kevlar mais c'est 4 fois le prix de l'ABS ~ 45€ les 500g ... il faut que ça soit justifié ! A+ -

Première impressions

aeroplan en réponse au topic de aeroplan dans Discussion sur les imprimantes 3D

De nouveaux essais avec le Kapton seul mais légèrement poncé avec de l'abrasif 600 et la buse vraiment très près du plateau limite "grattage" couche de 0.15 mm qui s'écrase bien et donne une adhérence acceptable, attention cela sur un seul essai donc difficile à en faire une généralité. J'ai aussi remis le Firmware Marlin 1.1.8 , après avoir examiné en détail le fichier de configuration et modifié ce dernier en conséquence, tout est OK, l 'auto leveling fonctionne bien. je met ces fichiers en pièce jointe, il sont adaptés à une Anet A8 avec capteur SN04 placé derrière l'extruder, cela convient également pour une Anet A6 mais il faut changer le type d'écran. #define ULTRA_LCD // Character based par #define DOGLCD // Full graphics display (ligne 1229 1230 du fichier de configuration.h). J'ai d'ailleurs commandé un afficheur Anet A6 type128x 64, celui ci peut, sans problème, être monté sur l'A8, je ferai un petit boîtier pour monter celui ci en partie haute de l'imprimante presque en lieu et place de l'ancien. A+ Configuration.h Configuration_adv.h -

surface accroche - D200

aeroplan en réponse au topic de titie3325 dans Discussion sur les imprimantes 3D

Bonjour, Débutant et comme beaucoup j'ai rencontré des problèmes d'adhérence sur le plateau aluminium de l'Anet A8. Matière ABS, Plateau chauffé à 85°C, extrusion à 250°C pas de ventilation pour une meilleur cohésion entre couches car je veux du solide. (La résistance mécanique avec des forces d'arrachement entre couches étant très mauvaise j'ai du pallier à cela en insérant des broches métallique) Pour l'adhérence au plateau, voilà ce que j'ai écrit sur un autre poste : j'ai essayé la laque... elle adhère bien au plateau mais l'ABS adhère peu à la laque ! par contre le « jus » d'ABS adhère bien avec la première couche mais adhère mal au plateau et enfin le dernier élément de l’équation la laque adhère bien avec le « jus » d’ ABS…. Alors un coup de laque sur le plateau plus du « jus » d’ABS et ça tient presque trop bien vraiment solide le « truc » peut être une curieuse méthode un peu « sale » mais qui me rend bien service, on verra à simplifier avec le Kapton. Le nettoyage du plateau se fera à l’acétone. Depuis j'ai reçu le Kapton, à lui seul avec l'"ABS il n'est pas efficace mais comme le jus d'ABS adhère bien à ce revêtement j'ai supprimer la laque qui agissait comme primaire. C'est un des seul avantage du Kapton peut être avec celui de protéger le plateau. Vos avis et commentaires sont le bien venue A+ -

Première impressions

aeroplan en réponse au topic de aeroplan dans Discussion sur les imprimantes 3D

Bjr jacky, Bien que je préfère le bois au plastique, pourquoi pas essayer un avion "imprimé" j'ai déjà essayé le "depron" mais je suis vite revenu au traditionnel balsa.... A tous toutes et tous , Essai du Kapton, résultat bof! l'ABS n'adhère pas naturellement à ce revêtement, par contre le jus d'ABS adhère parfaitement cela évitera la couche primaire de laque. J'ai lu sur un forum quelqu'un prétendant que si ça n'adhère pas au plateau c'est que nous nous y prenons mal, pour lui il suffit d'avoir une super planéité du plateau et un super bon réglage ... je demande qu'à y croire quitte à passer pour un" "bille", mais alors pourquoi existe t'ils des revêtements adhésifs spécialement étudié pour palier à cette difficulté, seraient t'ils inutiles , qu'en pensez vous, quelqu'un a t'il essayé , si c'est efficace et durable j'essayerai. -

Tout d'abord Bonne année à toutes et tous, Étant nouveau sur le forum je me permets de me présenter, je suis un retraité électronicien actif (mais pas pressé) intéressée par tout ce qui est nouveau et surtout technique. Je pratique l'aéromodélisme http://aeroplan.raidghost.com/ en dessinant et en construisant mes propres avions. J'ai donc décidé d'acheter un anet A8 pour créer des pièces mécaniques variées appliquées à différents domaines d’intérêt mais en premier lieu il m'a fallu apprendre à dessiner en 3 D sur autocad , un bon exercice pour les cellules grise …… Avec un peu d'expérience j'ai dessiné quelques pièces en pensant toujours à leurs faisabilités, ce qui me parait absolument indispensable « ne jamais oublier les limitations de l'outil ». La seule difficulté que j'ai rencontré et je sais que c'est quelque chose de courant car souvent débattu : l'adhérence au plateau. J'ai commandé du Kapton mais pas encore reçu, c'est donc le plateau en aluminium qui pose problème, l'alu est un matériau ou peu de chose adhère, essayer de peindre de l'alu sans cuisson même avec des peinture spéciale rien ne tient efficacement, c'est un matériau dit "gras". En lisant pas mal de forum j'ai essayé la laque... elle adhère bien au plateau mais l'ABS adhère peu à la laque ! par contre le « jus » d'ABS adhère bien avec la première couche mais adhère mal au plateau et enfin le dernier élément de l’équation la laque adhère bien avec le « jus » d’ ABS…. Alors un coup de laque sur le plateau plus du « jus » d’ABS et ça tient presque trop bien vraiment solide le « truc » peut être une curieuse méthode un peu « sale » mais qui me rend bien service, on verra à simplifier avec le Kapton. Le nettoyage du plateau se fera à l’acétone. Je précise mon plateau est à 85°C, l’ABS à 250°C je ne ventile pas, cela permet une meilleur cohésion des couches, je veux des pièces solides. Un autre truc important « l’auto leveling » c’est bien mais ne pas oublier que la marge entre la détection du plateau et la buse doit être faible voir inférieure à la couche minimum, disons de l’ordre de 0.1 mm … les capteurs de proximités on leurs limites, et bien d’autres paramètres peuvent influencer la précision de détection, c’est arrivé ! la buse entre en contact avec la plateau et comme le capteur de détecte rien, la course en Z continue puis écrase le plateau qui vient en butée des ressorts et finalement le tout s’arc-boute sévèrement…. heureusement sans gros dégât. La solution de sécurité consiste à garder l’interrupteur de fin de cours de l’axe Z. Celui-ci n’étant pas solidaire de l’extrudeur il assurera une sécurité, il suffit faire en sorte que celui-ci agisse dès que l’extrudeur enfonce très légèrement le plateau. Cette solution est une très bonne sécurité contre le risque d’endommager l’imprimante. L’interrupteur de fin de course doit être monté en parallèle avec le capteur de proximité, cela ne pose aucun problème car la sortie du capteur est de type « collecteur ouvert » ce qui permet des réaliser un « ou » logique. Le firmware de mon Anet est le « A8-L_firmwareUpdate » celui qui permet l’auto-leveling. J’ai essayé le Skynet V2 sans être convaincu et déçu par le mauvais fonctionnement des boutons de commande, c’est peut être mieux sur une Anet A6 avec le bouton rotatif. J’ai également testé le Marlin V2.4.5 une vraie galère pour arriver à la bonne configuration. Le but n’étant pas de me casser le neurone sur ce genre de truc mais bien d’utiliser l’outil pour ce qu’il peut faire, je suis vite revenu à la version A8-L et j’en suis satisfait.