Chercher dans la communauté

Résultats des étiquettes.

7 résultats trouvés

-

Dragon HF qui se bouche (ABS)

Flob a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

Bonjour à tous, Depuis cette été et l'assemblage d'une Voron 2.4 R2, je tente d'apprivoiser l'art subtil de l'impression d'ABS. J'ai équipé la tête afterburner d'une hotend Dragon high flow (clone Triangle's Labs). Sur mon autre imprimante PLA, j'ai pris goût au 0.8mm (Volcano) imprimer plus rapidement des boites, mais pour l'instant je limite au 0.4mm. Au cas où, la dragon HF est monté avec l'adaptateur en lieu et place d'un E3D V6. Malheureusement, j'ai des problèmes de buse bouchée. J'ai démonté la tête et comme un tuyau plein de calcaire, j'ai de l'ABS plein les parois et un petit canal au centre. Forcément l'extrudeur est en galère, ronge le filament, bloque tout et fait chauffer le moteur. 1er démontage de la tête ce soir et petit bain d'acétone au bain-marie pour nettoyer tout ça. Dès que tout sera propre, j'imprime au plus vite une tête Stealthburner qui apparemment à une meilleur gestion du flux d'air. Mais je me demandais si quelqu'un avais ce type de problème, même sur d'autres modèles d'imprimante et profiter un peu de l'expérience de la communauté. J'ai cherché un moment sur d'autres forums et en tâtonnant : Hauteur de la 1ère couche ? C'est gérée par une sonde klicky, donc j'ai toujours 0.2mm. Et visuellement c'est pas mal. Offset de la sonde de température ? D'après une heat-tower, la meilleur qualité d'impression est à 140°C Qualité du filament ? Y'a des chances vu que c'est de l'ABS recyclé d'ArianePlast. Mais personne n'as posté de commentaires négatifs au sujet de ce filament. Et j'ai pas d'autre ABS sous la main pour comparer. Qualité de la hotend ? Triangle's Labs est pas connu pour être une mauvais marque. Au début, le flowrate était largement suffisant. Ma piste principale est le cône en céramique du heatbreak high flow. Il est en plein dans le flux du ventilateur et sans doutes que cela refroidisse plus vite l'ABS sur les bords. Apparemment, le Stealthburner profite d'une meilleur gestion de ce flux d'air (donc priorité N°1 après nettoyage). Mais en attendant, où si cela ne résout pas mon problème, est-ce qu'isoler la chambre céramique suffirait (en plus de trouver un isolant résistance à 250°C). Je suis ouvert à toute supposition. Merci de vos retours et du partage d'expérience. Tout du moins, j'espère au moins que ma réflexion pourra éclairer d'autres visiteurs au cas similaire. -

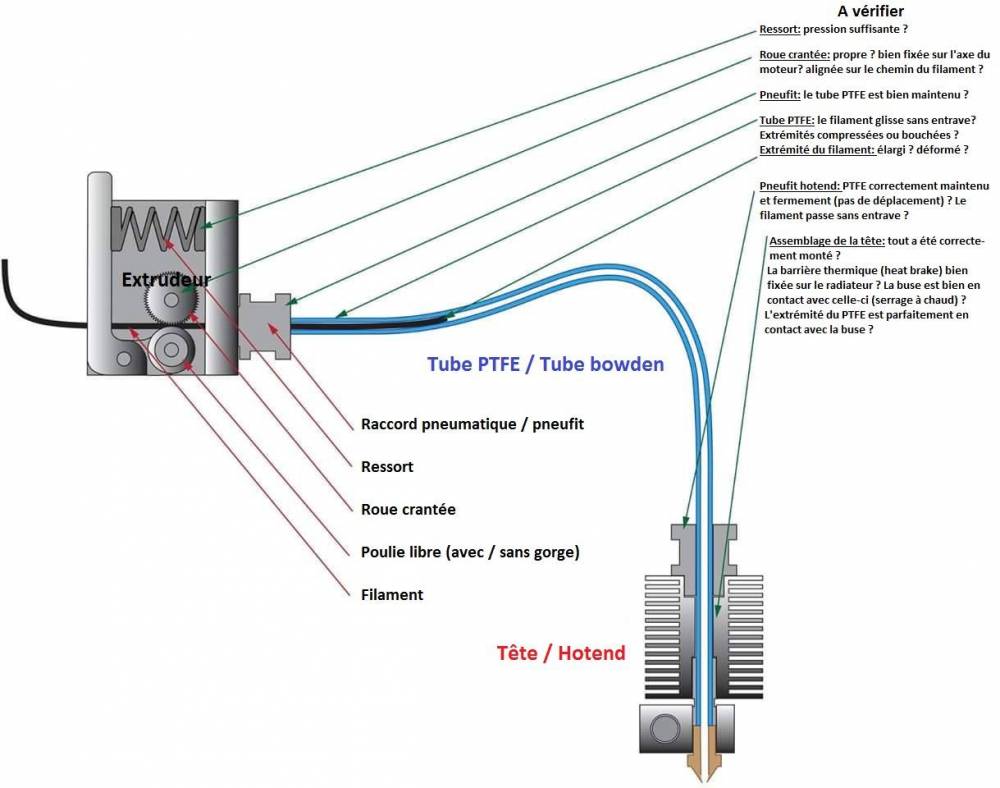

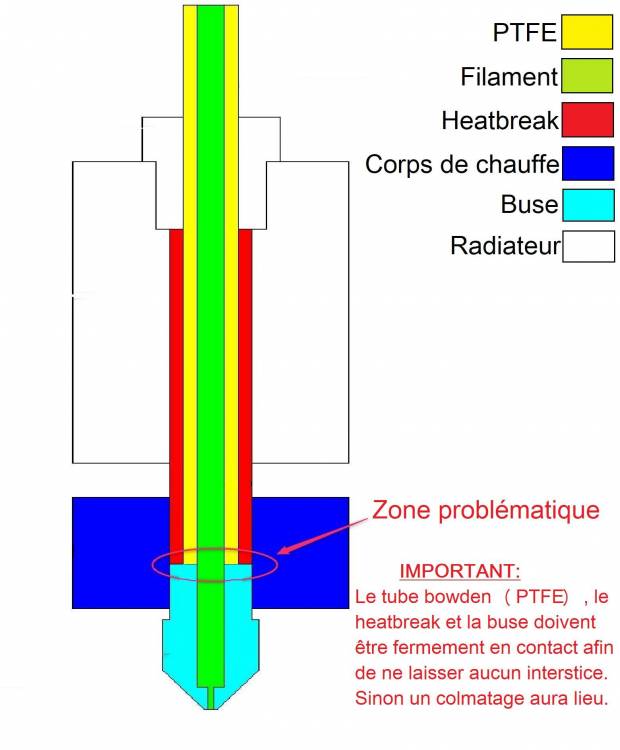

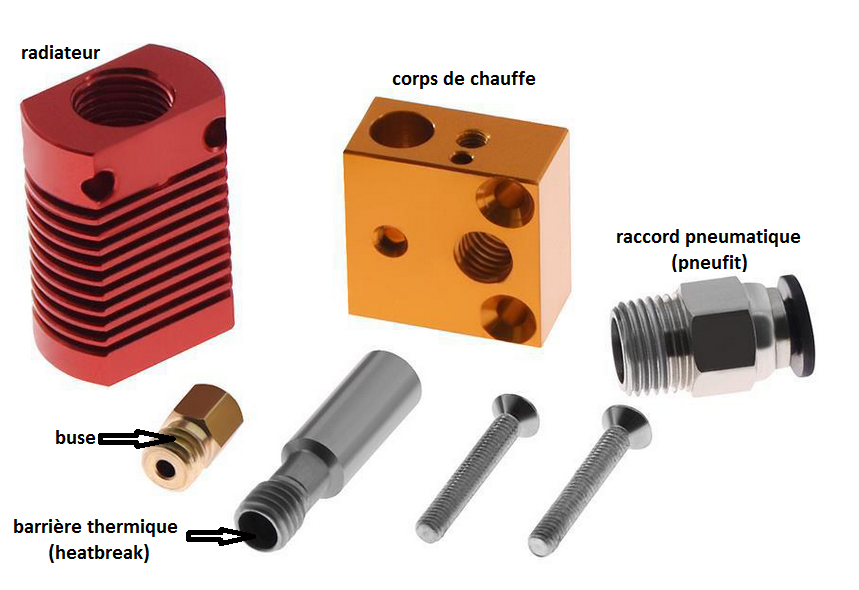

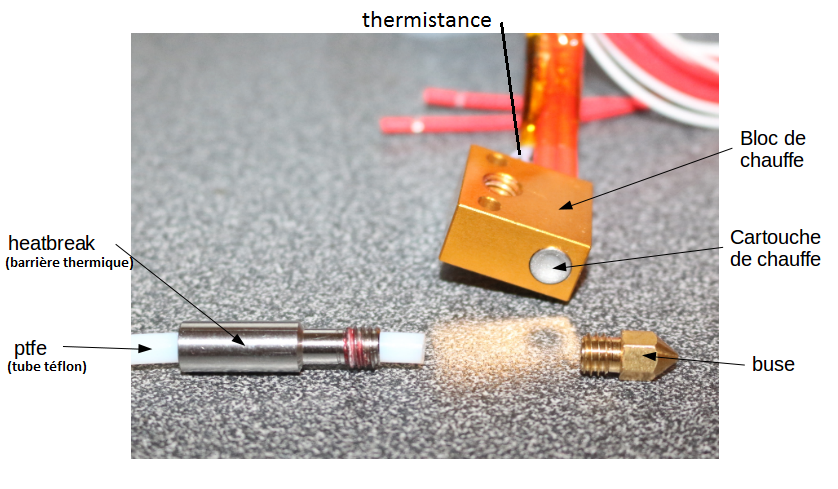

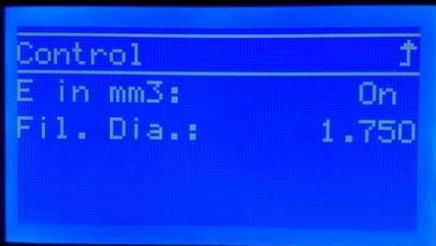

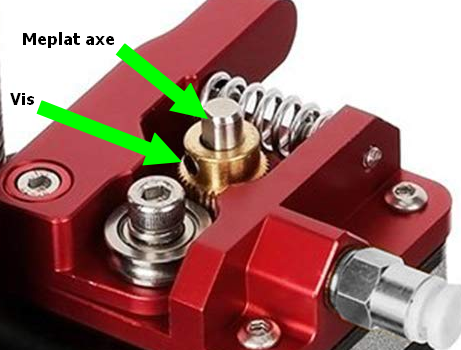

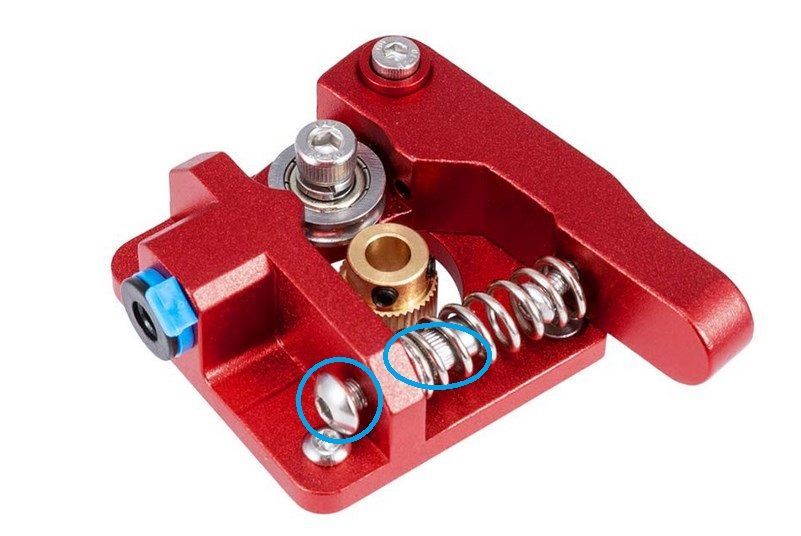

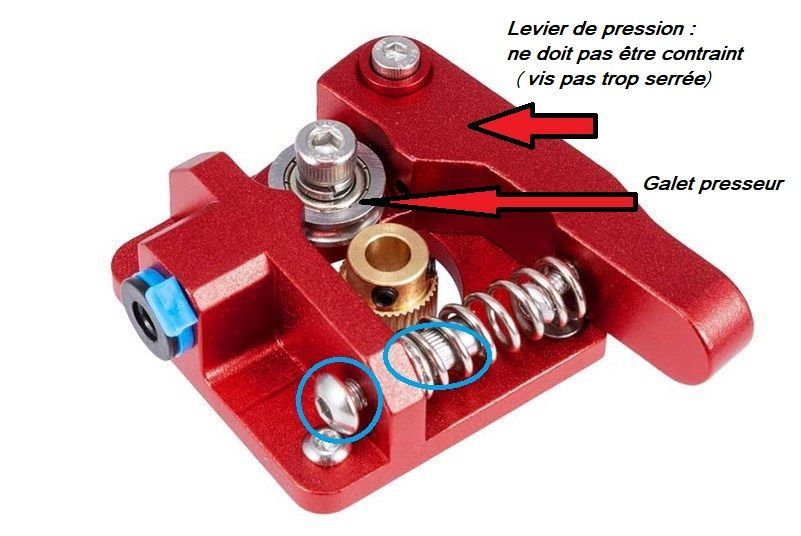

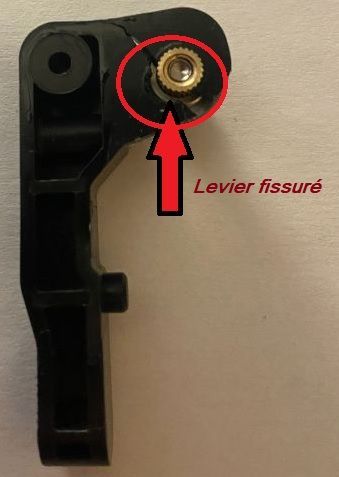

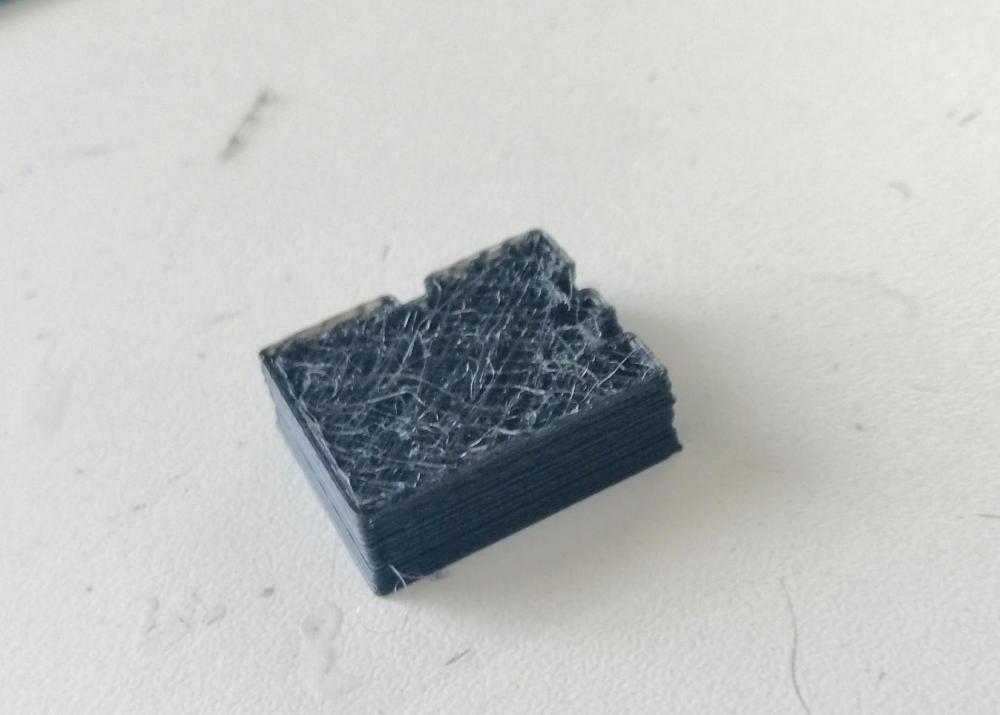

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :

- 18 réponses

-

- 25

-

-

-

-

Bouchage de ma e3dv6 pendant le print...

François Guyot a posté un sujet dans Discussion sur les imprimantes 3D

Bonsoir, J'ai récemment acheté un clone de e3dv6 de chez Mellow: https://fr.aliexpress.com/item/33040074653.html?spm=a2g0o.detail.1000023.15.421c4d4aHmIY2w pour que ma ender 3 imprime à une température plus élevée sans nuire à mes poumons à cause du PTFE amené à haute température. Après réception, je monte la e3dv6 sur mon hero me gen 3 fraîchement imprimé, et je brise malheuresement le heatbreak qui semblait de bonne qualité au serrage final à chaud de la buse... J'en rachète donc sur eBay pour 4e les deux avec fdp compris, et il arrivent quelques jours après... Mais le soucis, c'est que j'obtiens des bouchages avec mon PLA après environ 30 minutes d'impression. (à noter que je n'ai donc pas pu tester une seule impression avec le break de base) J'ai bien monté ma hotend comme décrit par la vidéo officielle, donc la buse est bien enfoncée sur le heatbreak, j'ai mis de la bonne pâte thermique sur le filetage supérieur du heatbreak avant de visser le sink, et l'ai montée sur mon hero me gen 3. Mon PTFE est également bien placé et coupé bien droit, et un ventilo axial 4020 sunon en 24V souffle en permanence sur le sink. J'ai monté temporairement un clone de BMG qui fonctionne à merveille en bowden pour éliminer l'option "extrudeur MK8 merdique" et le résultat est un peu meilleur, mais toujours un bouchon au même moment (juste un peu moins de sous-extrusion au début du print). On peut voir sur cette magnifique photo l'étât du bouchon Je me retrouve dans une impasse... Soit je polis le heatbreak, soit j'achète un nouveau break (en cuivre?: https://fr.aliexpress.com/item/4000773237630.html?spm=a2g0o.cart.0.0.1fe13c00L31x8p&mp=1) ou un officiel Soit je rachète une e3d de la même marque histoire de repartir de zero et croiser les doigts pour ne pas merder... Un grand merci d'avance pour votre aide, excellente soirée à vous. -

Problème extrudeur bouché à répétition

Pixel3D a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

Bonjour, J'ai voulu changer la tête et l'extrudeur de mon iTopie par un extrudeur bowden et une tête accueillant un blTouch. J'ai opté pour ce modèle sur thingiverse : https://www.thingiverse.com/thing:3463166 c'est un remixe de cette hotend : https://www.thingiverse.com/thing:3463166. Ces fichiers sont adaptés à une tête de cr10, j'ai donc acheté cette buse : https://www.aliexpress.com/item/32925732347.html?spm=a2g0s.9042311.0.0.11064c4dNJXkKh (le modèle argenté 12V 50W) et un extrudeur MK8. Mais à chaque impression, au début tout se passe bien puis au bout de quelques couches la buse commence à se boucher (je pense du moins) et elle sous-extrude : Puis plus rien ne sort de la buse, et l'extrudeur racle le plastique qui n'avance plus. Ce n'est pas l'extrudeur le problème car même en poussant le filament à la main il ne sort pas. Par contre lorsque j'extrude du plastique manuellement avec repetier, le plastique est bien extrudé. J'ai déjà essayé : - Test du tube bowden - Démontage complet de la tête avec nettoyage de la buse du tube etc... - Ralentir la vitesse d'impression au plus bas - Augmenter la température de la buse (qui est déjà à 205°C pour du PLA) - Réduire la vitesse max de l'extrudeur /!\ A savoir aussi que j'ai recommencé le paramétrage de marlin à zéro Mais là je bloque... Avez vous des idées svp? cordialement. -

Bonjour, Bon, décidément je vais finir par regretter ce modèle à force... Pour le moment, je passe plus de temps à déboucher, niveler, ajuster qu'à printer ! Je vous explique mon problème : J'imprime une pièce de 4H et au bout d'un moment, le filament M-ABS ne sort plus et la tête continue à se balader mais sans dépot de filament...Et ce depuis les 3 dernières tentatives et malgré le remplacement de la buse. Le contexte : Imprimante en caisson thermostaté à 32°C, plateau en verre de 4mm, laque fixation forte pour l'accroche, slicé avec S3D : ventilo 0%, fusion à 230°C, bed à 95°C. En fait, l'impression démarre, tout va bien et à un moment...genre 1H30/2H...plus rien ne sort ! En fait, ce qui est étrange c'est que quand je fais un remove filament, l'extrémité de ce dernier ne s'effile pas comme d'hab, il semble coupé NET ! L'imprimante répond bien, n'est pas plantée et je print depuis la SD. Si vous avez une idée ? Par avance, Merci

-

Bonsoir à tous les amis ! Après six mois d'utilisations avec ma Prusa i3 de chez ANET j'ai rencontré un problème que je n'arrive pas à résoudre ; c'était pendant une très longue impression, j'avais démêlé en avance le filament de la bobine car elle avait un noeud, l'impression se passait très bien jusqu'à, après 3 heures d'impressions, l'imprimante se mette à imprimer dans le vide ; le filament s'était probablement échappé de la tête d'impression. Le lendemain je me suis rendu compte qu'il restait encore une partie du filament dans la tête, j'ai donc utilisé l'extrudeur pour faire remonter le filament que j'ai ensuite tiré à l'aide d'une pince ( je ne me souviens plus si j'ai "chauffé" la buse avant de procéder à cette manip' ) suite à cet incident je n'ai plus jamais réussi à insérer le filament dans le long "couloir" qui mène à la buse ( en gros l'extrudeur extrudait le filament vers le bas mais il n'avançait pas ( si je ne suis pas clair n'hésitez pas à me demander des précisions ) Il m'était déjà arrivé auparavant de mettre du temps à insérer le filament dans cet orifice j'ai même abandonné l'impression une fois ! j'ai donc chauffé la buse plusieurs fois en essayant de pousser les "dechets" restant dans le "couloir" pour qu'ils fondent mais rien y fait je n'y arrive pas j'ai donc regardé sur internet des vidéos et sur ce forum mais aucune explication ne m'a convenu et temps donné que la buse n'est, je crois, pas a proprement parlé bouchée j'ai essayé des tas de techniques toutes autant inutiles que les autres ( acétones, chauffe à 90° ... ) j'ai aussi trouvé dans mes recherches une tiges de 0.35 mm vendu par un site qui servirait à pousser le filament "restant" comme j'ai essayé de le faire en poussant avec le filament "normal" mais j'ai entendu dire que pour certain cette tige s'était cassé dans la têt d'impression et que le problème n'avait fait qu'empirer ! je m'en réfère donc à votre expertise car toutes les réponses que j'ai pu trouver sur ce site ne me conviennent pas dans le sens ou on peut nous dire d'un côté de tout démonter et de l'autre une autre "technique" merci infiniment de votre aide et de vos réponses que j'attends avec impatience ! bonne soirée Printus

-

[Amélioration] Corriger le flux d'air sur la GEEETech Pro C

Invité a posté un sujet dans Tutoriels et améliorations pour GEEETech

Salut ! Je ne sais pas si je suis le seul à remettre en question l'utilité du ventilateur collé contre les deux steppers. J'ai pu constater que la descente de chauffe était très lente, et que le plastique fraîchement extrudé avait tendance à rester mou assez longtemps, pouvant donc causer ce genre de désagréments. Je me suis donc mis en tête de le déplacer, et j'en suis donc arrivé à ceci : Le filament devrait refroidir plus vite de cette façon. Pour le téléchargement, ça se passe par ici : http://www.thingiverse.com/thing:2016085 Tout retour est le bienvenu, n'hésitez pas !- 16 réponses

-

- ventilation

- bouchage

-

(et 3 en plus)

Étiqueté avec :