Chercher dans la communauté

Résultats des étiquettes.

13 résultats trouvés

-

Etude pour fabriquer une imprimante 3D à commercialiser

Vicaeman a posté un sujet dans Projets et impressions 3D

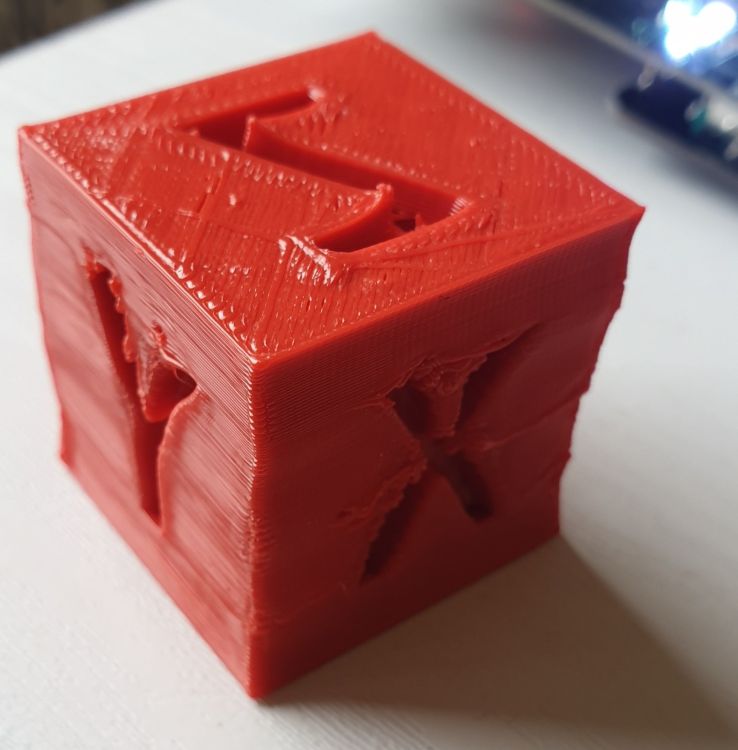

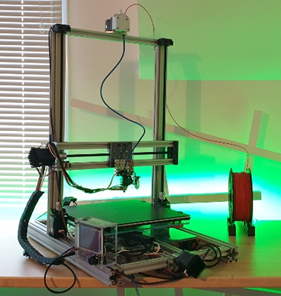

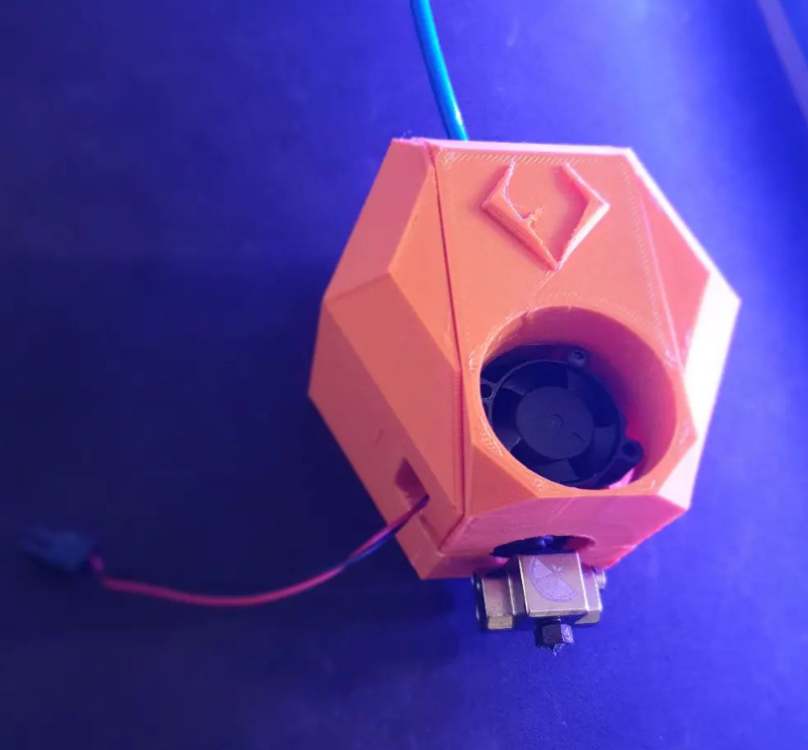

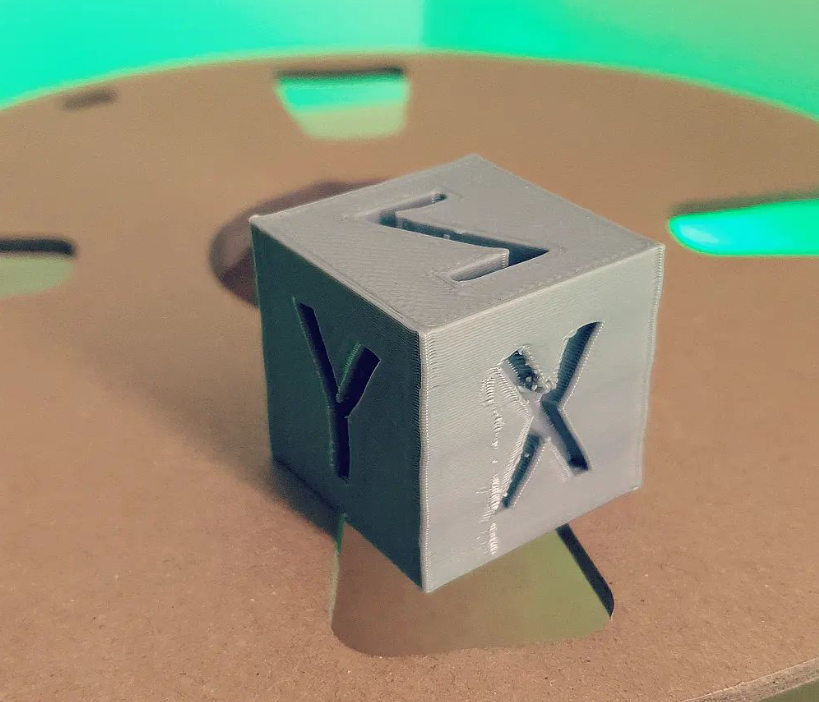

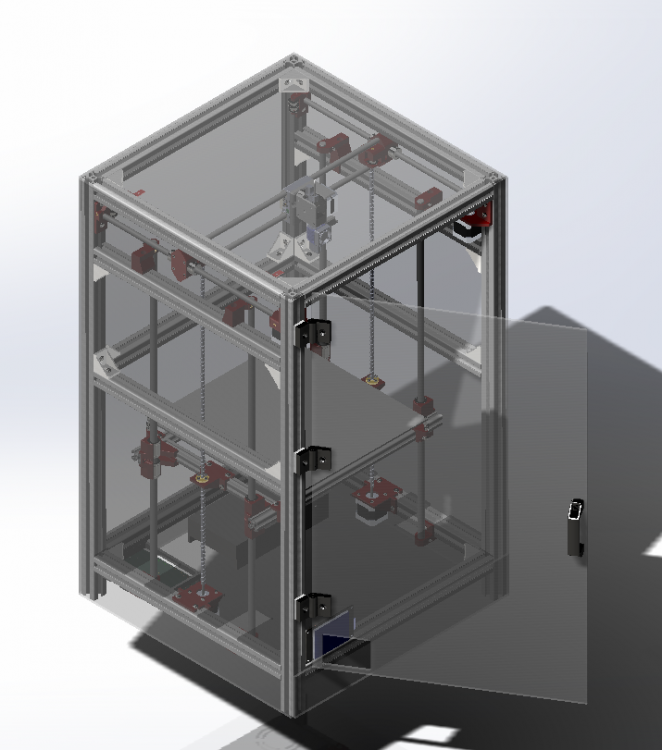

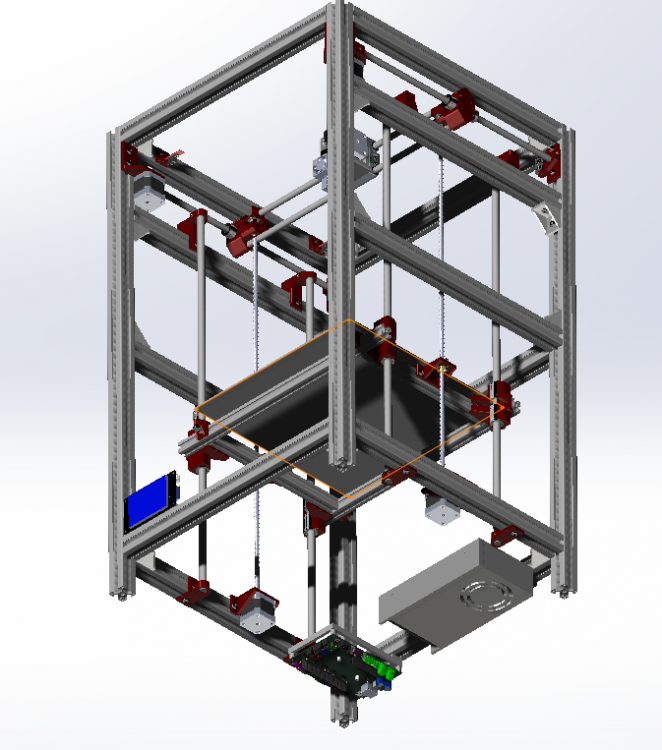

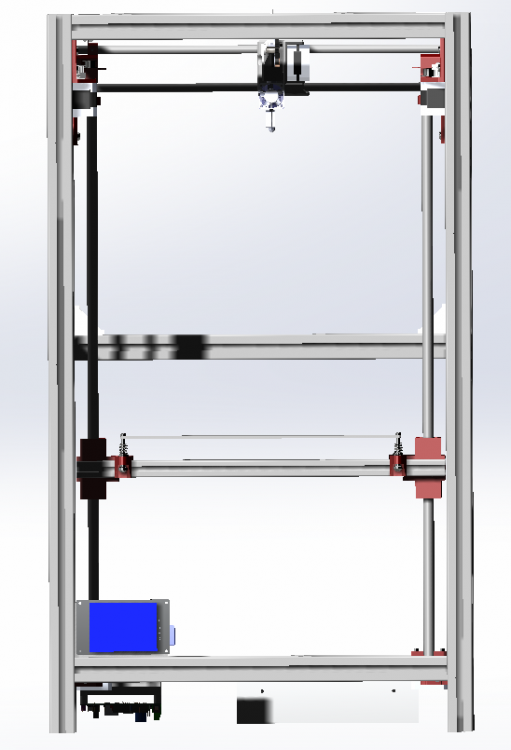

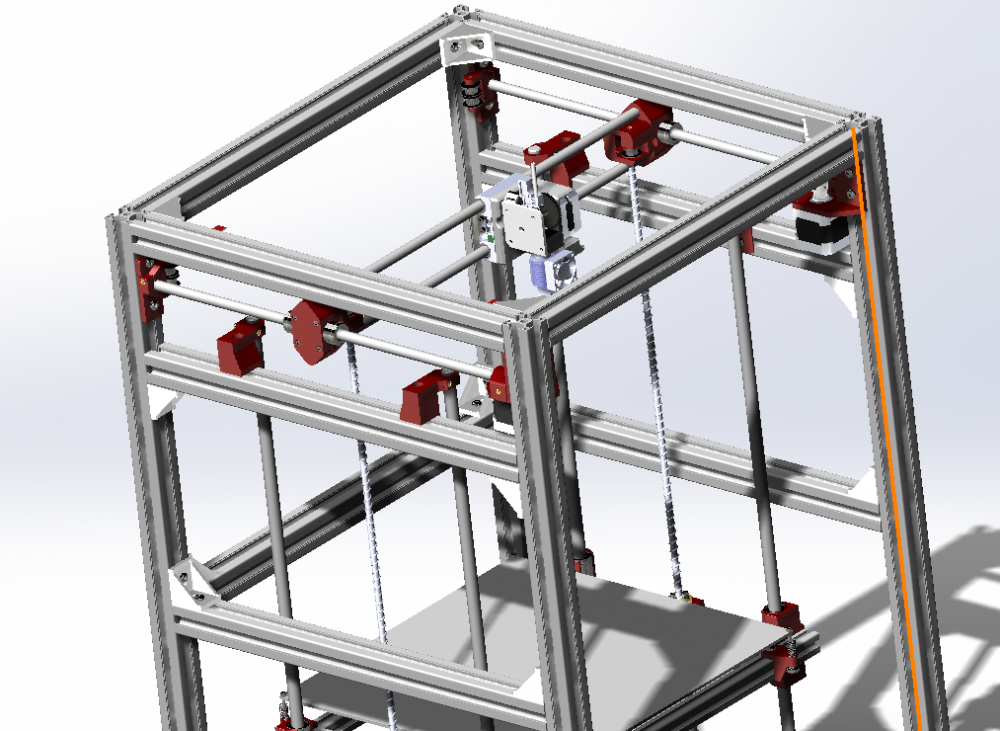

Bonjour à tous ! Cela fait maintenant quelques temps que j'ai commencé dans l'impression 3D. Loin d'être le plus expérimenté, je me suis lancé comme beaucoup ici le défi de concevoir et fabriquer ma propre imprimante. C'est donc après beaucoup de documentation à base de sites et de vidéos youtube (surtout beaucoup de vidéos : l'infos passe mieux ) que j'ai commencé à concevoir ma 1ère version (oui car il y en aura d'autres). J'ai donc modélisé sous SolidWorks l'imprimante en essayant d'anticiper sur la fabrication et ne pas oublier des vis... j'ai oublié des vis et j'ai du faire les fonds de placard pour trouver les bonnes lors de la fabrication (erreur de débutant ). La V1 est donc née en 2020 Elle était un peu bancale mécaniquement mais cela n'a pas empêché de réaliser le fameux cube de calibration que nous connaissons tous. Après avoir passé beaucoup de temps à calibrer la structure, le plateau, configurer le firmware marlin, avoir le cerveau qui fume en débuggant, j'ai finalement décidé de faire une V2 plus stable et robuste. J'ai opté pour un design transparent en enfermant l'électronique dans des boîtes de polycarbonate. C'était plutôt joli et surtout ça permettait de pouvoir surveiller l'élec, sans avoir à tout démonter. pour ceux que ça intéresse il y a des vidéos youtube ici (en anglais) : Vidéos de fabrication Ensuite, comme cela n'était pas encore parfait j'ai décidé de reconcevoir l'imprimante pour que la majorité des pièces qui la composent soit imprimables. C'est donc la sortie de la V3 qui s'appelle désormais Replica3D V3. Ce qui est bien c'est que d'une part, on peut changer la couleur de l'imprimante et d'autre part cela réduit le coût de fabrication si on peut imprimer certaines pièces structurelles. Cette belle V3 fraîchement sortie de la boîte (ma tête ) vêtue d'Alu et de PLA Orange m'a permis de belles impressions (mais pas parfaites) Etant donné que je voulais une belle imprimante performante pour mes projets et que je repoussais toujours plus loin la conception je me suis dis pourquoi pas tenter de faire un vrai produit à commercialiser par la même occasion. C'est de là qu'est née la Replica3D V4 qui ressemble beaucoup à la 3, mais dont la tête d'impression change et quelques ajustements mécaniques ont été effectués. La première impression avec la V4 était une chouette en Carbone (oui c'était risqué pour un début mais le résultat était plutôt satisfaisant) V4 Finalement, en juillet 2023 j'ai débuté la conception de ce que j'appelle la version finale, la Replica3D V5. Aujourd'hui, la conception est bien avancée, mais ayant fait les choses dans le désordre, je commence l'étude de marché et c'est là que vous intervenez si vous le souhaitez (cela m'aiderait beaucoup). En effet, je souhaiterais que cette dernière version soit une imprimante qui réponde à vos besoins du moins ce que vous estimez être nécessaire après vos années d'expériences personnelles dans l'impression 3D. Ceux qui le souhaitent, vous pouvez remplir le formulaire suivant de l'étude que j'aimerais mener, pour vous fabriquer la meilleure et la plus performante des imprimantes tout en étant la plus accessible. Je vous serai donc très reconnaissant à tous ceux qui participerons à cette étude et j'espère que nous pourrons mener ce projet à bien ensemble. Voici le lien du formulaire : Formulaire de l'étude PS : Les réponses sont anonymes- 60 réponses

-

- 2

-

-

-

- imprimante 3d

- projet

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour, Dans ce sujet les abeilles et les fourmis vont coopérer pour imprimer en 3d un rayon d'alvéoles d'abeilles, à extraction automatique de miel! Voici le croquis pour @Fourmi Croqui coté alvéoles.pdf

-

Bonjour à tous ! Comme décrit dans ma présentation dans le forum des présentation, je suis actuellement en DUT génie mécanique et productique, et à l'occasion d'un projet je dois concevoir de toute pièce une imprimante 3D Delta à partir d'une carcasse d'imprimante cartésienne, pour cela j'ai des contraintes auxquelles je dois répondre : → Cinématique de type Delta. → Volume imprimable de taille : - Diamètre : 240 mm - Hauteur 300 mm → L'impression 3D se fera par le biais d'une seule buse de type Bowden . → La bobine, ainsi que l'extrudeur devront se situer sur le dessus de la machine. → Le matériel de l'ancienne imprimante devra être au maximum réutilisé. → Le plateau chauffant proviendra du commerce. → L'imprimante devra être autonome, c'est à dire d'être indépendante d'une source extérieure telle un ordinateur. → L'imprimante sera conçue pour répondre à certains critères écologiques : Zone d'impression fermée , matériaux de récup etc (+ autres idées) J'aurai donc voulu vous demander des conseils: -par quoi serait il préférable de commencer ? -si vous avez des idées utiles pour la conception et la création de l'imprimante ? -Comment répondre à ces différentes contraintes ? N'ayant pas encore d'expérience sur ce domaine, c'est pourquoi je m'adresse à tout ceux qui ont (ou pas) déjà conçu leur propre imprimante ! Je resterai à disposition régulièrement afin d'apporter des infos supplémentaires, si besoin (sur les pièces dispos de l'ancienne imprimante par exemple) Je vous remercie d'avance de votre aide

-

Bonjour, je suis à la recherche de projet sympa pour enfant à partir de pièces imprimer en 3D. Ma fille de 4 ans s'intéresse à beaucoup de chose dont l'impression 3D. Je cherche des petits projet sympa (Electronique ou pas ) à imprimer puis à réaliser ensemble. j'ai déjà regardé pour faire le marcheur de @vap38 que je permet de cité ici car ses projets sont dans l'esprit de ce que je recherche. Je suis preneur d'idée et de proposition de projet. merci beaucoup.

-

Bonsoir, Nous lançons un sujet de discussion pour partager nos idées, nos avancements et pour pouvoir vous demander de l’aide sur notre projet. Pour ce projet nous serons 2, avec chacun ses spécialités ; mécanique ou électronique. Nous souhaiterions créer une imprimante 3D de taille d’impression 300 * 300 * 400 mm Dans un premier temps, elle ne disposera que d’une seule buse d’impression, un plateau chauffant... Un châssis en profilé aluminium Nous attendons toutes vos remarques et questions constructives que nous nous efforcerons d’essayer de répondre Merci de votre lecture Fanfoi

-

Bonjour, je vous présent mon hypercube avec un volume imprimable de 300X300X600, la visserie est commandé et commence à arriver. la frame sera commandé chez motedis dans 1 semaine environ le temps de finaliser mon projet sous solidworks. la partie impression des pièces sera réalisé courant du mois en PET quand ma HE3D actuel aura une sbase fonctionnel. la partie électronique sera la récupération de mon électronique actuelle c'est à dire: -mks sbase 1.3 + ecran tft 3.2, je pense changer pour ça quand elle sera sortie. Le rêve de tout printer thing-printer revolve -alimentation 24V 15A, une seconde alim est en prévision dans ma tête je pense a une ATX pour pouvoir éteindre l'imprimante en fin d'impression mais a voir car jaurais eviter de tout changer en 12V. car un lit en 220X300 ca va sur une 15A mais avec un plateau 300X300.j'ai peur que ce soit juste -hotend, led et ventilo en 24v -4 - nema 17 42BYGH4017P1-X2 -tout les capteurs fin de course passe en optique, le Z sera en bltouch de base elle sera monté avec un titan extruder volcano en direcy drive que je compte upgrade en titan aero. puis une fois le tout fonctionnel, ajouter une seconde tête titan aero pour faire du dual extrusion. la mecanique sera en axe de 10 pour le x et y Sur roulement LM10UU pour le X et LM10LUU pour le Y Pour le double Z en axe de 12 avec vis trapézoïdal mais je ne sais pas laquel prendre, j'ai mis de coté une vis trapézoïdal de 700mm en Pitch 1mm et Plomb 1mm mais je sais pas si ça ira, si vous avez des conseils la dessus je suis preneur. Je suis en train de regarder si j"y met une vis à bille à la place mais la encore est-ce que le nema17 va suffir, ne vais-je pas devoir mettre des tb6600 avec des nema 23 ?

-

Bonjour, Cela fait un petit moment que je me suis lancer sur YouTube, j'ai commencer mon aventure avec une Anet A8 qui est une imprimante très formateur!! Voyant que les tutoriels en français étaient pauvre, j'ai donc décidé de partager mes expériences. A chaque fois les retours en commentaire m’ont donné la motivation pour allez toujours plus loin. Je pense que j'ai fait quasiment le tour de cette imprimante et je m'attaque depuis peut a la creality CR-10. Donc voila, n'hésitez pas à me faire vos retours et si vous avez des critiques je suis preneur Voici quelque vidéo de ma chaîne : Personnaliser écran de démarrage | imprimante 3D Installer des mosfet sur l'Anet A8 Comment flasher la cr-10 avec marlin Creality cr-10 | unboxing montage présentation

-

Bonjour à tous, Je suis plutôt invisible sur le forum car j'ai trouvé la plupart des réponses à mes questions, mais là, j'ai besoin de vous et de vos idées. Je compte agrandir la surface d'impression de ma prusa i3 rework 1.5 en installant un plateau chauffant de 300*200mm Mes interrogations sont le suivantes: -de quel longueur avons-nous besoin en tige fileté et rectifié ? -a quel niveau doit-on déplacer le cadre de l'axe Z par rapport à l'axe Y ? J'ai pu lire qu'au niveau de la configuration du Marliln, il suffit juste de changer quelques paramètre dans le congifuration.h Après avoir rassembler les infos grâce a votre aide, je compte faire un tuto pour ceux qui voudront faire évoluer leur i3 Merci

-

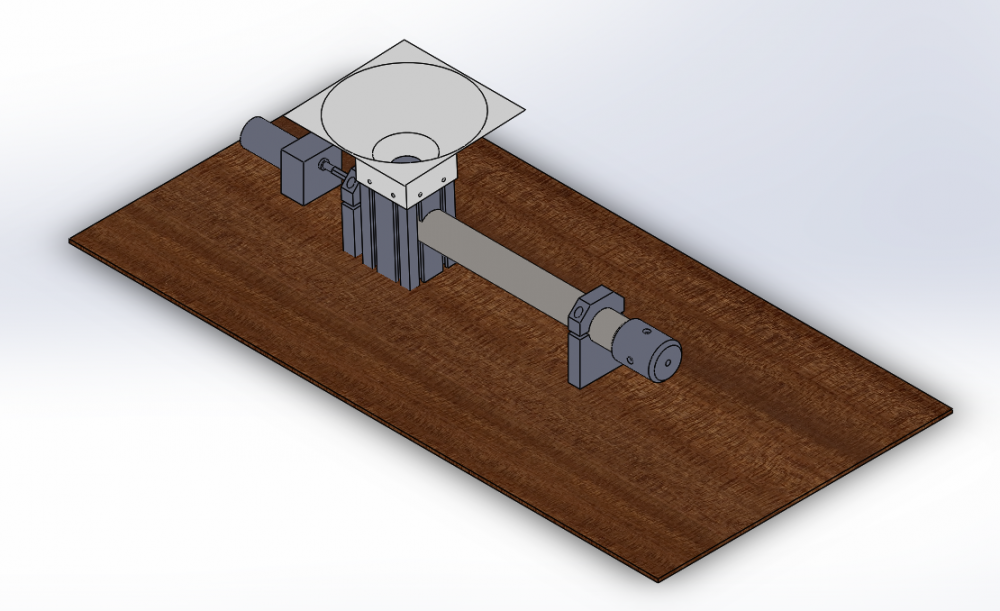

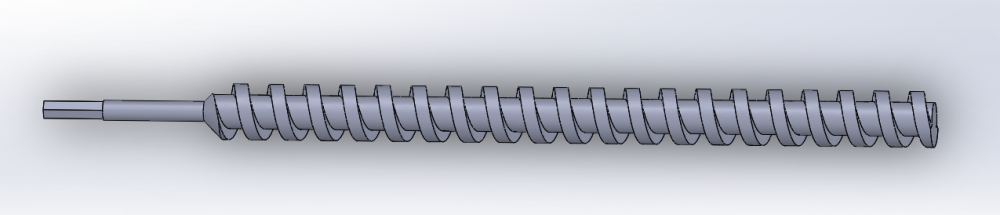

Bonjour à tous Un collègue de travail et moi souhaitons vous partager notre projet d'extrudeuse que nous allons réaliser dans les mois qui suivent. Nous avons donc pour but de réaliser une extrudeuse permettant de recycler de l'ABS et du PLA en filament de 1,75mm. Nous nous excusons déjà pour les mis à jour du projet qui seront saccadé car nous ne commençons le projet que dans 4-6 semaines. J'espère que notre projet vous intéresse et nous sommes disponible à toutes questions/ remarques. Voici l'objectif de la bête que nous aimerions faire. Question taille, nous partons sur du La400xH500xL1000 mm Pour commencer la liste de pièce: - le moteur est un moteur Crouzet 24VDC avec réducteur ( rap: 250), il tourne à 10 tour/min - Une plaque de base (bois) - Une mèche à bois diam 28mm longueur de 450 dont 365 d'utile - Un fourreau d'extrusion qui est un tube en acier de précision ( diam intérieur de 28 +/-0.2 )

-

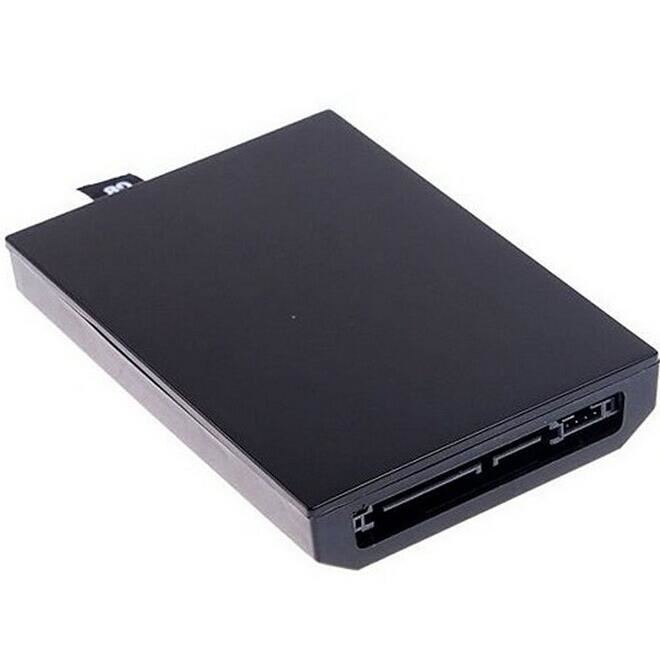

Bonjour ne sachant pas ou poster ma demande je le fais ici ! Je cherche quelqu’un pouvant me modéliser un rack ou on peut insérer trois disque dur de xbox 360 slim ainsi que la possibilité de le fixer dans dans la baie 3,5. Merci d'avance PS: puis-je avoir le fichier final en format Google sketchup s'il vous plait ?

-

Yop all, en surfant sur notre boutique asiatique favorite, je suis tombé sur ce produit : http://fr.aliexpress.com/item/Lite6-Brass-Multi-Color-Nozzle-3-IN-1-OUT-0-4mm-For-1-75mm-Diamond-Hotend/32538948170.html?scm=1007.13339.33317.0&pvid=88b67361-9f2b-437e-bbd0-506fbcd882d8&tpp=1 J'avais déjà vue la buse diamond ( @lv-esad me l'avais montrée il y a quelques mois), mais jamais ce modèle qui est tout de m^me proche d’être installable sur nos d200. Du coup, ma question aux pros, outre la tête et deux extrudeurs, il faudrait rajouter quoi ? deux cartes en esclave ou mieux vaut directement changer de carte pour en prendre une qui accepte les trois buses directement ? Il y a des firmwares qui serait à peut prêt bon ou il faut partir de zéro (c'est cette partie qui me bloque le plus) ? Certains ont déjà tenté ?

-

Bonjour à toutes (il y en a quelques unes heureusement) et à tous, J'ouvre ici un sujet sur la conception d'une imprimante 3D de type RepStrap. Le projet est ouvert et chacun qui le souhaite peut apporter sa pierre à l'édifice, soit en participant activement, soit plus modestement en posant des questions ou en soulevant des points de débat autour de cette conception. RepStrap ? Quelle histoire ! Petit aparté sur le terme RepStrap, et la filiation avec le projet RepRap pour les moins initiés d'entre nous. RepRap, ça doit au moins dire vaguement quelque chose à tout le monde. Il s'agit d'imprimantes 3D de prototypage RAPide Open Source, donc libres pour tous (pour faire court), dont la faculté était de pouvoir se REPliquer (s'auto-reproduire), en imprimant la plupart des pièces nécessaires à sa construction. Les autres pièces étant des composants standardisés, et disponibles un peu n'importe où sur la planète. Ce projet a permis des générations d'imprimantes 3D simples et auto-constructibles à bas coût. Adrian Bowyer et la Darwin : Petit à petit, on a fini par remarquer que le concept RepRap original portait en son sein les gênes de sa propre extinction. En effet, le concept oblige à chercher, d'un côté, à utiliser le plus possible de pièces réplicables, donc en plastique, et de l'autre, d'utiliser des matériaux importés (dans le jargon "vitamines" = pièces non imprimées) très standards, tels que les tiges filetées, par exemple. Or, les pièces imprimées sont incapables, de part leur matière, de produire des pièces structurelles ou mécaniques irréprochables. Pire, si la qualité de l'imprimante "parent" laisse à désirer, des pièces médiocres produites vont affecter la qualité d'impression de l'imprimante "enfant". Parallèlement, du côté vitamines, certaines pièces, détournées de leur usage premier, n'ont pas les qualités requises pour la destination souhaitée. Une tige filetée est sensée être élastique et fonctionner en traction, ce qui les rend mal adaptées pour servir de structure, laquelle a besoin de stabilité axiale et latérale. Et si on surdimensionne les tiges pour atteindre les propriétés mécanique requises, on en vient à utiliser plus de matière que nécessaire. Voici les deux gangrènes irréductibles du projet RepRap. Pour palier ces inconvénients, la communauté a considéré que les aspects les plus importants sont l'Open Source qui favorise la multiplication de machines de plus en plus performantes et démocratiques, et la fonction, donc la qualité d'impression. On a donc cherché d'abord à résoudre des problèmes structurels par ajout de composants dédiés, comme ce fut le cas avec la Prusa i3 dont le cadre bois a rapidement été remplacé par des plaques d'aluminium découpées spécialement pour elle. Puis dans les dernières évolutions (P3Steel), la plupart des vitamines de la structure sont remplacés par une structure complète en tôle découpée. Parallèlement, d'autres pièces se standardisent, comme les lits chauffants, les extrudeurs et les entraineurs. Ce qui conduit à des imprimantes dites "RepStrap", une machine n'étant pas une RepRap mais pouvant en produire une. Cette évolution est donc conjointe à l'expansion des kits d'imprimantes 3D et des pièces industrialisées normalisées pour RepRap et RepStrap. Quoi de neuf ? D'abord, concevoir une machine, c'est du boulot, mais c'est fun ! Ensuite, si l'on souhaite une imprimante sans défauts, il vaut mieux s'éloigner des kits, qui sont souvent victimes de choix de rentabilité au détriment de la qualité d'impression, donc de l'utilisateur. Par ailleurs, un nouveau design c'est un petit caillou de plus sur le chemin qui conduit vers les imprimantes de demain, même si la machine est truffée de défauts, comme ça l'a été pour nombre de ces ancêtres. Tout l'intérêt de cette démarche est justement de faire une machine qui résout à sa manière les défauts des machines passées, et qui évite d'en mettre à jour de nouveaux. Bien sûr chaque machine est une vision particulière du sujet, avec des choix, des partis pris qui lui sont propres. Quand on se lance dans la conception d'une machine, il y a deux méthodes. La douce, qui consiste à puiser abondamment dans les machines open source existantes, ce qui permet d'aller vite et d'utiliser ce qui marche ailleurs. Elle innove peu finalement. Et la dure, qui consiste à s'en tenir à la vision initiale et de chercher à dessiner la meilleure pièce possible à chaque étape. La deuxième méthode est bien plus longue et plus aléatoire, car on est jamais certain de faire mieux que l'existant. D'un autre côté le chemin est plus intéressant, et on s'ouvre la possibilité de pondre un ou deux trucs vraiment intéressants sur l'ensemble. Voir innovants si par chance on mène la bonne réflexion sur un point précis. Quoi de neuf ? Sans doute rien donc, si ce n'est la machine elle même, avec son identité propre. Quelques lignes directrices ! Aucun compromis sur la qualité d'impression. Une machine c'est fait avant tout pour remplir une fonction le mieux possible. Faire simple avec des composants identifiés, ce qui aura une influence sur le coût. Faire beau/fonctionnel/propre. Sortons des machines DIY 1.0 avec des cartes ouvertes et des fils dans tous les sens. Documenter le travail Décliner la conception vers différents niveaux de compétences et d'outillage. Background J'ai commencé à m'intéresser aux CNC en 2009 et j'ai commencé la construction de ma première machine dès lors. Depuis j'ai conçu d'autres machines, monté des kits, seul ou avec des amis : des CNC, des plotters, des imprimantes 3D. Parmi d'autres machines d'atelier (toupies, lapidaires...). Aujourd'hui me lancer dans une démarche plus ouverte et même collaborative m'intéresse. Je lance, on verra bien ce qu'il en sort au final. Voila, j'espère que cette démarche intéressera (ou divertira) quelques personnes. Si c'est le cas, à bientôt pour entrer dans le vif du sujet ++JM

-

Et si l'innovation était à la portée de tous ? Ce projet pourrait en être la clé ! Des idées d'inventions qui pourraient révolutionner notre avenir, beaucoup de personnes en ont. Mais la plupart d'entre eux ont peur de se lancer par manque de compétences ou de moyens, qu'ils soient techniques ou financiers. C'est pour cette raison que Jordan BOTTIN à eu l'idée de se lancer dans un projet plutôt ambitieux nommé IMPOB. A propos du porteur de projet Nom : Jordan BOTTIN Âge : 20 ans Lieu de vie : Savoie Description : Passionné par la technologie, je suis en 2ème année de BTS CPI (Conception de Produit Industriel) et je souhaite me faire une place dans le monde du web en vous proposant mon projet afin qu'on puissent évoluer ensemble et .. innover autrement.. IMPOB, qu'est-ce que c'est ? Avant tout, pourquoi IMPOB ? IMP pour imprimante ; OB pour objet ! Comme dit précédemment, les gens ont toujours des idées plein la tête. Par contre, ça bloque lorsqu'il faut les affronter à la réalité. IMPOB a pour objectif de pallier à ce problème en apportant les besoins techniques et matériels à ces personnes. Cette plateforme a également pour but de militer contre la production d'objet par des pays sous-développés, dont la main d'oeuvre est dérisoire, ainsi que la lutte contre le sur-emballage qui nuit à notre environnement. Mais quand on parle de projet, on parle aussi finance. Pour atteindre ce but, IMPOB a besoin de fonds. Et c'est pour cette raison que vous pouvez désormais aidé le projet en participant à la campagne de financement participatif lancé sur la plateforme « Ulule». Que proposera IMPOB ? IMPOB agirait via une plateforme web où les utilisateurs auront plusieurs choix : Choisir des objets préconçus est avoir la possibilité de les personnaliser en illimité (couleurs, motifs, formes, etc.) Déposer leurs idées, qui feront sujet à un concours afin d’être tirer au sort est ce verra attribuer gratuitement son invention. Pour les membres Premium : Ils auront accès à tout les fichiers de conception (fichier 3D, plan, etc.), les méthodes de fabrications, une aide personnalisée, etc. Les idées tirées au sort seront transformé en PROJET qui pourra ensuite être suivis sur tous les réseaux sociaux (Facebook, Twitter, Instagramme, etc.) ainsi que sur Youtube et la plateforme web. A quoi va servir le financement ? Objectif : Proposer des services d'impressions d'objets 3D sur-mesure via une plateforme web. La plupart des objets seront réalisés à l'aide d'une imprimante 3D. L'imprimante de chez YONIS a des dimensions de 260 x 170 x 160 mm pour un prix de : 1479,49 € + 50€ de frais de port. Pour imprimer il faut du filament. La bobine de 40m est à 30 € en moyenne. (blanc + noir + rouge : 90 €) Les frais des contreparties. Du matériel électronique (voyant lumineux, pile, interrupteur, etc.) : 200 € Les frais imposés par la plateforme Ulule qui sont de 8% : 2500x0.08 = 200 € Les frais imposés par Paypal. La réalisation de la plateforme web Néanmoins, la plateforme a besoin de 187,08 € (15,59 €/mois) afin d'être hébergé avec un espace conséquent pour y insérer tout le contenu multimédia nécessaire (fichier 3D, plans, images, maquette, etc.) pour l'année. Si ce projet vous tente ou si vous avez des questions, n'hésitez pas à me contacter sur les réseaux sociaux ou sur la plateforme de financement.

- 2 réponses

-

- imprimante 3d

- innovation

-

(et 2 en plus)

Étiqueté avec :