Chercher dans la communauté

Résultats des étiquettes.

9 résultats trouvés

-

Bonsoir, Je suis entrain d'améliorer mon imprimante 3D Ender 5. Je lui ai installer le nouvelle extruder Hemera de chez E3D, la nouvelle carte SKR 2 de Bigtreetech avec des driver TMC2209 ainsi que nouvelle écran TFT35 E3 V3.0 aussi de chez Bigtreetech. J'ai fait tous les changements du firmware Marlin 2.0 bugfix mais il me reste deux paramètres à régler : les courants Irms des mes driver et leur Vref hors je ne sais pas comment les calculer. Pourriez-vous m'aider ??? Merci d'avance, L'Imprimeur

-

TRINAMIC, histoire, fonctionnement et autres joyeusetés des TMC2xxx

stef_ladefense a posté un sujet dans Tutoriels

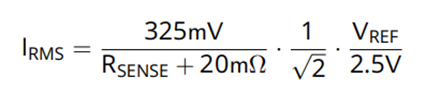

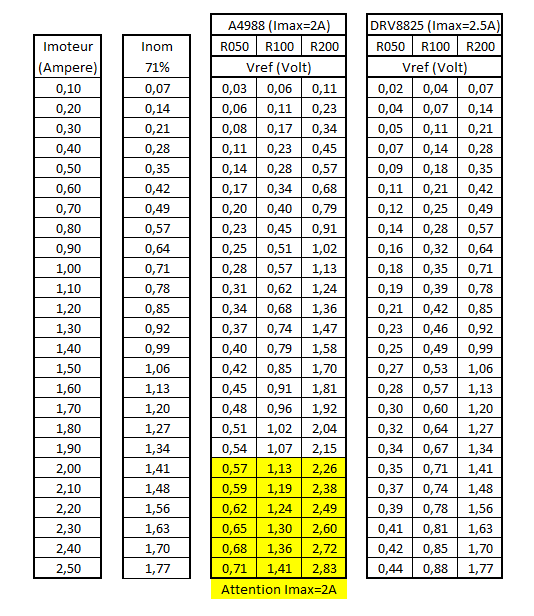

Bonjour à toutes et tous, Puisque ces questions reviennent régulièrement, je vais essayer d’expliquer comment utiliser les modules équipé de puce Trinamic de type TMC2xxx et comment les régler en fonction du courant consommé par le moteur. Petit historique : Faire tourner un moteur pas à pas n’est pas bien compliqué, quelques transistors et quelques lignes de code suffisent, par contre c’est du pur binaire avec pleins d’inconvénients, des accélérations brutale, vibrations et bruits d’ondes carrées caractéristiques. Dans les années 2000 Texas Instruments étudie un système de chip tout en un, qui regroupe, les générateurs de rampe PWM pour permette des micros pas, les étages de puissances, la régulation de courant, mais surtout une gestion logique interfaçable sur tous types de microcontrôleurs. Sorti en 2010 le DRV8825 comprends donc une intégration poussée tout en un et les bases du pilotage moderne avec 3 signaux logiques DIR, STEP et ENABLE. En 2012 Allegro sort sa propre version qui fonctionne sur des bases équivalentes, l’A4988. Depuis les années 90, Trinamic s’intéresse au contrôle du mouvement piloté et conçoivent une technologie de contrôle matériel et non plus logiciel, ce qui est essentiel pour avoir un fonctionnent des moteurs de manière efficace, fiable, fluide et silencieux. Peu à peu l’industrie plébiscite la précision de fonctionnement de leurs produits. Alors que l’explosion de l’impression 3D personnel est déjà bien débutée, Trinamic annonce mi 2015 son dernier circuit intégré de commande et de pilote de moteur pas à pas à un axe. Le TMC2100. Rapidement apparait sur le marché grand public un module équipé avec le TMC2100. D’une conception différente de ce qui existe alors, il apporte un pilotage bien plus optimisé et surtout silencieux, et sera suivi rapidement par des améliorations avec les TMC2208, TMC2209… etc. La forme actuelle des modules enfichable de 2 x 8 boches est certainement dû à la société Pololu qui à développer depuis les années 2000 pléthores de modules spécialisés robotique, faciles à changer en cas d’upgrade ou de destructions. Compatibilités et particularités des modèles Trinamic : Quand on regarde un module, la première chose qui saute aux yeux est l’absence de composant sur sa face supérieure, il n’est peuplé qu’au recto ! Pourquoi ? Parce que celui qui a dessiné le PCB a lu les notes technique du fabriquant ! Merci à lui ! Les puces Trinamic possède un pad thermique sous son boitier et est donc brasé en dessous du circuit imprimé ce qui a le mérite de laisser toute la place au verso pour le dissipateur thermique. La liaison thermique avec le dissipateur se fait via un double plan de masse percé d’une multitude de via traversant le circuit imprimé pour un échange thermique optimal, de loin beaucoup mieux qu’à travers l’époxy du boitier du composant. ATTENTION on trouve des modules qui utilisent des puces TMC22xx avec la puce sur le DESSUS ! N’achetez pas ça ! Elles sont instables ! Cette conception est de loin la meilleure approche en industrie et on en use et abuse presque pour tous composant qui chauffe, il est d’ailleurs dommage que l’A4988 n’en profitent pas, son pad thermique étant placé aussi sous son boitier… Encore un qui n’a pas lu les notes de conceptions, c’est dommage car on trouve toujours le meilleur dans les notes d’application, même le dessin optimisé du PCB pour tests. Sa deuxième particularité est qu’ils ont les sorties des enroulements moteur inversées. Rien d’insurmontable et nous avons au moins deux façons pour le gérer : Agir directement dans la source (Marlin,…) par la déclaration logique de l’inversion du sens de rotation de chaque moteurs, ou inverser le sens du connecteur du moteur, coté carte de contrôle ou coté moteur. Gestion de l’énergie ou les fameux modes StealthChop et SpreadCycle : StealthChop est le mode par défaut de fonctionnement silencieux du pilote, aussi bien à l'arrêt qu’à des vitesses faibles à modérées. C’est le mode préféré pour les axes X, Y et Z. SpreadCycle est le mode standard hautement amélioré par rapport aux DRV8825 et A4988, préférable pour le moteur de l’exdrudeur quand le mode Linear Advence est utilisé ou quand de très hautes vitesses sont nécessaires, ces dernières sont rare sur nos machines à la maison. Leurs mises en place dépendent du pilote : TMC2100 est dit Standalone (autonome) et n’est pas pilotable, sa configuration est confiée aux signaux CFG1 et CFG2. TMC2130 est utilisable en Standalone mais c’est surtout qui soit pilotable par bus SPI qui le caractérise, en mode standalone c’est qu’un équivalent TMC2100 avec configuration via CFG1 et CFG2. L’utiliser seulement si la carte de l’imprimante le supporte. TMC2208 est utilisable en Standalone, avec ou sans une configuration avancé via l’écriture dans sa mémoire OTP, ou par UART (RS232). Il utilise le mode StealthChop par défaut, pour le passer en mode SpreadCycle il faut soit, écrire dans sa mémoire OTP (Programmable qu’une fois, aucun retour en arrière possible), soit le piloter en mode UART. TMC2209 est utilisable en Standalone, par UART chainable (par 4) et/ou OTP. Il possède en outre une broche SPREAD de configuration hardware qui permet de le faire travailler en mode StealthChop (LOW) ou SpreadCycle (HIGH). Upgrade ? Changer de pilotes vers des TMC vont donc apporter une gestion des moteurs optimisée par rapport aux pilotes de base, même en standalone et aussi jouer sur le bruit, ou plutôt le silence, généré par les moteurs, la contrepartie c’est que l’on s’aperçoit vite que les ventilateurs sont bruyants… très bruyants, trop ? A l’heure actuelle, autant utiliser le TMC2209 qui est le mieux optimisé, plus souple à utiliser et permet des pointes de courant jusqu’à 2.8A. Mais si vous avez un lot de 2208, voire de 2100 utilisez les ! Si vous utiliser le mode Linear Advence, il est préférable de configurer le pilote de l’extrudeur en mode SpreadCycle. L’optimisation StealthChop génère alors trop de problème de régularité. Si vous êtes équipé en TMC2100, une patte à couper, un bout de fil et une brasure va solutionner le problème pour l’extrudeur. Avec un TMC2208, on trouve des modules pour programmer sa mémoire OTP, c’est une usine à gaz car il faut souvent relier un pont de soudure sous le 2208 pour pouvoir communiquer avec ! C’est expliqué sur le site de Watterott. Attention écrite dans sa mémoire OTP est définitif, aucun retour en arrière possible ! Avec une TMC2209, c’est prévu via une broche ou un pont de brasure. Une autre solution c’est de simplement utiliser le pilote d’origine (A4988 ou DRV8825 avec sa Vref réglée correctement là aussi). La Vref : Allez donc faire un tour sur mon post dédier dans un premier temps. La Vref, ou tension de référence, sert au pilote à générer en interne le courant maximum qui passe dans le moteur, il est important de la régler correctement. Trop faible, le moteur va perdre des pas, trop fort il va vibrer et beaucoup chauffer. Pour mesurer ce courant, le pilote utilise des résistances de faible valeur, incluses dans la boucle de contre réaction de l’alimentation du moteur, la tension a ses bornes est égale à sa valeur multipliée par le courant la traversant (U=R*I), ce sont les fameuse Rsense. Pour les pilotes équipés des puce Trinamic TMC2xxx, ces résistances font généralement 110mΩ (notée R110 sur leur boitier) et ce n’est pas complètement par hasard, nous le verrons plus bas. Mais il arrive (chez Creality entre autre) qu’elle fasse 150mΩ (R150), chacun est libre ! Trinamic fourni (tout comme ces homologues) la formule de calcul dans les appnotes de ses puces. Cette formule est : Le courant est exprimé en RMS (de l'anglais root mean square), c’est la valeur efficace d'un signal périodique, correspondant en électricité et en mode sinusoïdal à Irms = Imax / Racine(2). Nous pouvons donc écrire : Vref = Irms * (Rsense+20)/325 *2.5 * Racine(2) Prenons le cas où Rsense est égal à 110mΩ (110+20)/325 = 0.4 et 0.4 * 2.5 = 1 Avec Rsense à 110 mΩ ça simplifie le calcul, on comprend ce choix de valeur maintenant ? donc Vref = Irms * Racine(2) hors en mode sinusoïdal : Irms = Imax / Racine(2), donc on remplace : Vref = Imax * Racine(2) / Racine(2) ce qui donne Vref = Imax Imax c’est le courant max du moteur (peak). En électronique on n’utilise jamais le max, ça chauffe voir ça brule, des fois ça explose, par compromis on utilise souvent une fourchette entre 70% et 80%. Puisque nous somme en mode sinusoïdale autant utiliser 1 / Racine(2) qui est proche de 71%. On règle Vref à la valeur de Imax / Racine(2), exemple pour un courant de 1.5A, Vref = 1.5 * 0.707 = 1.06V. ATTENTION cette simplification du calcul n’est valable qu’avec Rsense = 110mΩ Prenons maintenant une valeur de Rsense = 150mΩ Irms = 325 / (Rsense+20) * 1 / Racine(2) * Vref / 2.5 Vref = Irms * (Rsense+20) / 325 *2.5 * Racine(2) Comme précédemment on remplace Irms par Imax / Racine(2) et on vire Racine(2) / Racine(2) Vref = Imax * (Rsense+20) / 325 *2.5 on peut écrire * 2.5/325 -> / 325/2.5 -> / 130 Vref = Imax * (Rsense+20) / 130 Prenons par exemple Imax = 1.5A Vref = 1.5 * (Rsense+20) / 130 Vref = 1.5 * 170 / 130 = 1.96 Régler donc Vref à 1.96 / Racine(2) = 1.39V Simple non ? On peut bien sûr régler Vref dans la fourchette jusqu’à la valeur de Imax. Plus on s’en approche, plus le couple sera important et plus le moteur va chauffer, En cas de masse lourde à déplacer, augmentez Vref, mais faites-le en commençant de la valeur calculée et en augmentant par palier de 0.1V sans dépasser Vref max. Ce n’est jamais une bonne idée d’augmenter Vref à cause d’une mauvaise mécanique qui force. Feuille Excel pour calculer Vref, renseignez la valeur de Rsense et le courant Imax du moteur et hop ! TMC_Vref_V2.xlsx Réglage du Vref au multimètre : Un petit tournevis plat adapté (parfois livré avec les pilotes) un multimètre en calibre 2V un bout de fil fin et souple. En premier lieu, éteindre la machine avec son interrupteur. Trouvez une masse (sur un bornier d’alim par exemple) et y fixer la pointe de touche négative (noire) dessus. Dénudez 5cm de chaque côté du fil fin, l’enroulez d’un côté sur la pointe de touche positive (rouge) et de l’autre sur la partie métallique du tournevis. Un bout de scotch aiderait à tenir certainement. Déconnectez un par un en les repérant les connecteurs qui vont aux moteurs. Allumez la machine. Réglez chaque potentiomètre à la valeur Vref calculée, attention à la position des dissipateurs thermique, les coller en fonction d’où se trouve le trou de réglage pour ne pas être gêné par la suite. Éteindre la machine avec son interrupteur. Remettre les connecteurs moteurs à leurs emplacements d’origine et dans le bon sens. Déconnectez la pointe de touche du multimètre et resserrez éventuellement le bornier qui l’a accueilli. ATTENTION Si le moteur est relié au pilote lors du réglage, vous risquez fortement de détruire le pilote, la carte peut aussi être détruite. Note sur le mode UART : Pour l’instant ce mode n’est véritablement pas encore utilisable avec Marlin. Ce n’est pas suffisamment mûr dans le code pour piloter les moteurs en temps réel via UART ou SPI et quand ça sera possible, ça le sera seulement sur des cartes 32 bits à cause de la puissance de calcul requise. La seule chose qui ne fonctionne pas trop mal c’est de configurer les pilotes via le soft. On les initialise au démarrage avec leur Vref et leur mode de fonctionnement, mais c’est assez compliqué à mettre en œuvre, en mode UART, il faut obligatoirement utiliser des ports supportants les interruptions pour que SoftSerial fonctionne, mais ces ports non utilisés sont limités. Avec des TMC2208, c’est un port par module (on peut utiliser la même pin pour TX et RX), avec un TMC2209, on peut chainer 4 module en parallèle sur le même port). Personnellement je testerais certainement un jour le pilotage de TMC2209, avec le chainage c'est intéressant niveau port libre, ce qui simplifiera la mise en œuvre. Par contre quand je vois le nombre de problèmes ouverts sur le Githup Marlin je suis presque sûr d’essuyer les plâtres, donc à voir quand ça sera stabilisé. De plus il est rare de revenir sur ces réglages, à moins d’un changement de pilotes ou de moteurs.- 23 réponses

-

- 11

-

-

-

-

Bonjour à tous, ce petit sujet pour évoqué mon retour d'expérience. Pour commencé je ne suis pas un expert, loin de là, j'ai donc fait et refait des recherches avant de me lancer. J'ai donc commandé des TMC2209 V2.0 avec je doit le dire pas mal d’appréhension vu le peu de sujets sur ces steppers ici ou ailleurs. J'ai commencé par ouvrir mon Anycubic et contrôlé les Vrefs réglé d'usine. Autant dire que c'est pas la joie. En effets voici les valeurs trouvées en rouge Stepper X Y Z Z2 E Réf A4988 Inom (=Vref/8/Rsense) 1,13 1,25 1,13 1,13 0,96 1,06 Rsense (valeur résistance) 100 100 100 100 100 100 Vref (Valeur trouvé multimètre) 0,90 1,00 0,90 0,90 0,77 0,85 Autant vous dire que je comprends mieux les décalages que j'avais en Y sur certain prints quand j’essayais de les imprimer à pleine vitesse. Donc Stepper Colonne1 X Y Z Z2 E Réf TMC2209 Imax (= Inom*√2) 1,59 1,77 1,59 1,59 1,36 1,50 Inom 1,13 1,25 1,13 1,13 0,96 1,06 Vref (induite des Inom) 1,13 1,25 1,13 1,13 0,96 1,06 Parti de là et au vue de mes nombreuses lectures sur le réglage de la Vréf des TMC2209 qui vont de de Vréf=Imax (soit ici 1,50), à certain qui préconise Vréf=Imax/√2=Inom (soit ici 1,06) et certain anglosaxon qui les règles à 0.85, j'ai décider de me caller sur un valeur médiane de 0,96. J'ai balancé le firmware Marlin 1.1.9 pour TMC2208 (sans changement de sens des connecteurs des moteurs) et fait des tests. Autant vous dire que niveau nuisances sonores, c'est évidemment le jour et la nuit et niveaux prints, j'ai pour l'instant remis un print qui m'avait causé bien des soucis, et là il est passé crème toutes vitesses à 100%, là ou avec les steppers d'origines j'avais mis les vitesses de remplissage à 60%. En espérant que ma petite expérience puisse servir.

-

Bonjour à toutes et tous, J’entends souvent beaucoup de choses sur le réglage des drivers moteurs, bien souvent on me parle d’un réglage usine hypothétique, ou à l’oreille ou lors des nuits de pleine lune quand le vent souffle à l’ouest ! Je lis souvent « moi j’ai une Vref à 1.6V » et ça ne veut rien dire car il manque des informations capitales ! Le courant généré peut passer du simple au double ou même être hors limite si les modules ne sont pas strictement identiques ! Donc NON, le réglage de la tension de référence (Vref) sur un driver de moteur pas à pas ne se fait pas de manière empirique ! Il faut absolument connaitre plusieurs caractéristiques pour régler correctement ces bestioles. - Coté driver, le circuit utilisé A4988 ou DRV8825 a son importance et va surtout de pair avec la valeur des résistances « Rsense » qui sont présentent sur le PCB, elles-y sont souvent sérigraphiées « S1, S2, S1X, S2X, R1, R2…», et peuvent avoir comme valeur 0.05 ohm (Marquage R050), 0.1 ohm (R100) ou 0.2 ohm (R200) donc on sort la loupe pour être sûr. - Coté moteur, il faut chercher son courant de fonctionnement par phase (Imax) qui a été calculé par le fabriquant en fonction de ses caractéristiques. Si ce courant n’est pas indiqué par le vendeur du moteur, on cherche chez SON fabriquant avec SA référence dans son datasheet. Sous-alimenté, il va perdre son couple et risque même de vibrer sans pouvoir garder sa position stable. Suralimenté, il va faire beaucoup de bruit par résonance et bien entendu surchauffer (le driver également par contre réaction). Après une longue discussion avec un constructeur de moteur de type Nema (GE), il s'avère que le Imax d'un moteur n'est pas son Inominal, il faut donc diviser Imax par racine de 2 pour trouver Inom. j'ai donc mis à jour le tableau en correspondance. On calcule donc la valeur de Vref à régler avec le petit potentiomètre, la formule est donnée dans le datasheet du constructeur du driver, et est : on calcule Inom = Imax divisé par racine(2) Pour un A4988 : Inom = Vref / (8 * Rsense) donc Vref = Inom * 8 * Rsense Pour un DRV8825 : Inom = Vref / (5 * Rsense) donc Vref = Inom * 5 * Rsense La valeur maximale de la limitation de courant est donc définie en interne en fonction de la valeur des Rsense et de la tension de la broche Vref. Exemples de calculs : Un A4988 avec des Rsense de 0.05 ohm (Marquage R050) et un moteur avec un Imax à 1.8A, Inom = 1.27A : Vref = 1.27 * 8 * 0.05 = 0.51V. Un DRV8825 avec des Rsense de 0.1 ohm (Marquage R100) et un moteur avec un Imax à 2.1A, Inom = 1.48A : Vref = 1.48 * 5 * 0.1 = 0.74V. Un A4988 avec des Rsense de 0.2 ohm (Marquage R200) et un moteur avec un Imax à 1.5A, Inom = 1.06A : Vref = 1.06 * 8 * 0.2 = 1.7V. Important : Le courant maximum par phase pour un A4988 est de 2A et 2.5A pour le DRV8825. Donc si vous êtes dans la limite haute de votre drivers, réduisez un peu Imax. La température du driver peut monter à plus de 150°C si son courant arrive à son maximum admissible et il doit être de toute façon correctement refroidit par un dissipateur et si possible par un flux d’air au-delà de 1A par phase. Il passera en protection thermique et coupera le courant moteur si sa température arrive hors limite. Voir les datasheets pour les courageux, dont les tableaux « Relative Current and Step Directions » et « Step Sequencing Settings ». http://www.allegromicro.com/~/media/Files/Datasheets/A4988-Datasheet.pdf http://www.ti.com/lit/ds/symlink/drv8825.pdf Pour les TMC2xxx, il suffit de prendre Inom du tableau et de régler Vref à la même valeur. ex moteur 1.5A, Inom = 1.06A, Vref = 1.06V attention ceci n'est valable que pour Rsense = 110mΩ la formule donnée par Trinamic est IRMS = 325mV / (RSENSE + 20mΩ) * 1/√2 * VREF/2.5V avec des RSENSE = R110 = 110mΩ nous simplifions puisque 325/(110+20) = 2.5 (c'est pour ça que l'on trouve les pilotes avec ces valeurs de RSENSE sur le marché) IRMS = 2.5 * 1/√2 * VREF/2.5V 2.5 / 2.5 = 1 donc IRMS = 1/√2 * VREF je me débarrasse de 1/√2 en multipliant par √2 des deux cotés √2 * IRMS = √2 * 1/√2 * VREF donc √2 * IRMS = VREF VREF = √2 * IRMS et nous savons que IRMS = IMAX / √2 VREF = √2 * IMAX / √2 donc VREF = IMAX comme on prends 70% par sécurité, pour un courant de 1.5A, nous avons 1.5*0.7 = 1.05, réglage de VREF à 1.05V et ça tombais bien, puisque en prenant 70% de sécurité, c'est comme si on divisais par √2 (0.707...) c'est une astuce d'électronicien c'est comme si en prenant 70% de sécurité, on prenait la valeur RMS de ce courant IMAX pour simplifier, avec 70% de sécurité, IMAX * 0.707 = IMAX / √2 = IRMS donc on peut régler VREF à la valeur APPARENTE de IRMS, sous entendu que ça contient déjà les 70% de sécurité. mais ça ne fonctionne qu'avec des RSENSE à 110mΩ vous trouverez un XLS pour ces calculs, vous pouvez y changer Rsense si ça valeur n'est pas standard. ATTENTION les TMC sont hyper sensible à la température, ils doivent impérativement être refroidit sous un courant d'air, avec un dissipateur conséquent. Bonne lecture. Stef le tableau corrigé pour avoir une idée de Vref en fonction des valeurs d'Imax du moteur. TMC_Vref_V2.xlsx

- 193 réponses

-

- 14

-

-

-

-

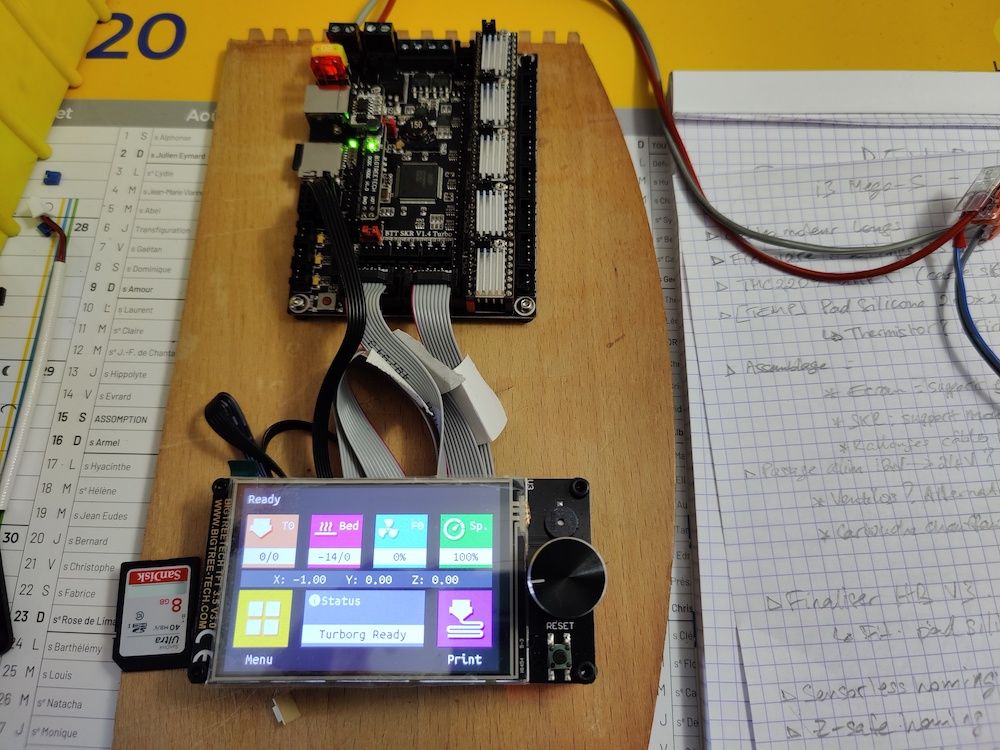

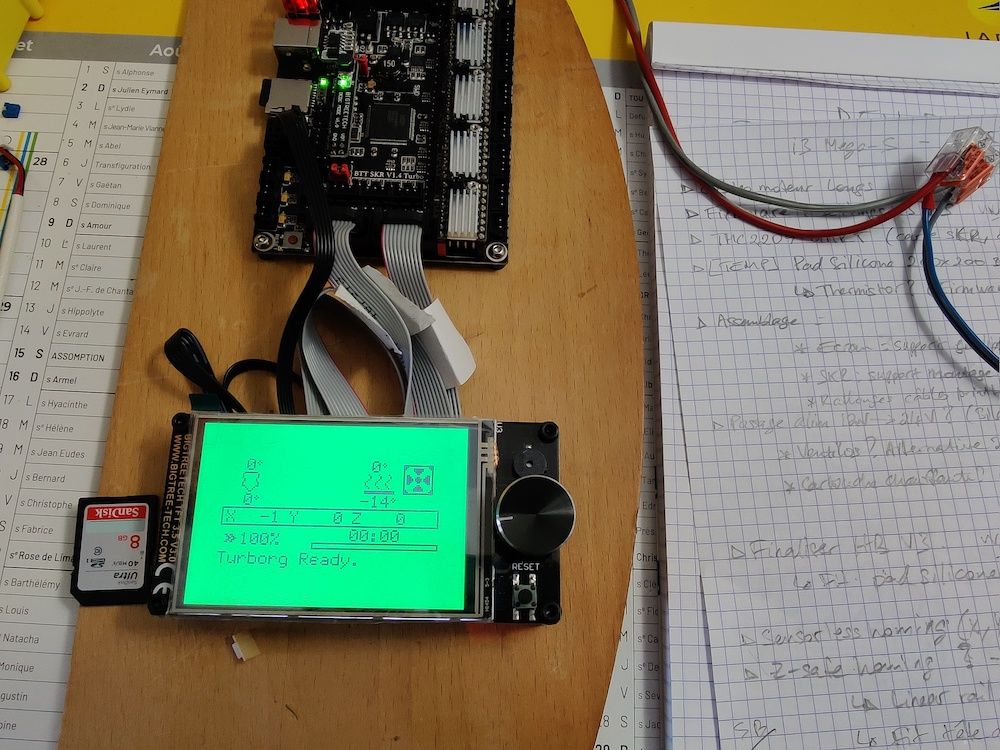

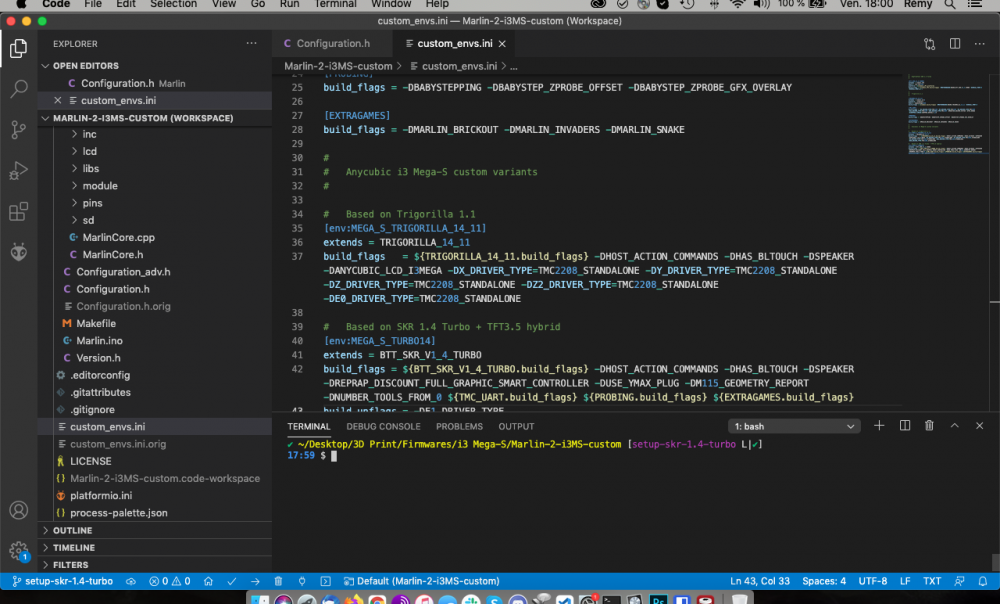

Allez, je me lance ! J'espère penser à alimenter ce topic. C'est un des projets du moment dans mon modeste atelier (avec la conception d'un automate pour mon groupe *) : passer ma i3M-S en version "sous stéroïdes". De la même façon que les consoles ont évolué au fur et à mesure des générations, passant d'une archi 8-bits vers une archi en 16 puis 32-bits jusqu'aux monstres actuels, chaque nouvelle génération surpassant la précédente, les imprimantes 3D évoluent aussi. Et vu que les cartes 32-bits sont abordables pour la plupart, pourquoi s'en priver ? La base actuelle est la suivante : Trigorilla 1.1 + TMC2208 (non UART) BL-Touch Plateau en alu de 3mm d'épaisseur + heater en silicone (220V / 500W), plaque d'impression magnétique double face en acier ressort enduit de PEI (lisse et texturé) Rails linéaires sur l'axe Y (les guides originaux ont fini par ployer) Marlin 2.0.7.2 (customisé maison) Bonus : heatbreak all-metal sur la tête d'impression d'origine (j'ai la flemme de passer sur une V6 pour le moment). J'ai le lien dans un coin au cas où vous seriez intéressés ou simplement curieux. ^^ Pas vraiment "stock" (seul l'essentiel a été indiqué). Mais elle fonctionne très bien, voire mieux qu'à l'origine. Donc... passons au vif du sujet. C'est encore un WIP (Work In Progress), toutes les problématiques n'ont pas encore été solutionnées. Niveau hardware, j'ai choisi de partir sur une SKR 1.4 Turbo ainsi que des TMC2209 en UART, ainsi que de virer absolument TOUTES les cartes additionnelles attachées à la Trigorilla actuelle. Je n'ai jamais vraiment compris l'intérêt de ces add-in boards. Pour moi, ça complique de manière inutile l'imprimante, notamment la maintenance. Il en va de même pour l'add-in board présente sur le bloc d'impression, qui a rendu l'ajout d'une BL-Touch assez ... touchy. J'ai pas mal galéré pour souder ces deux foutus fils d'alimentation sur les bonnes broches de cette carte additionnelle. Du coup, le tout est sécurisé avec de la colle chaude en plus des soudures. Toutes ces cartes seront, in fine, retirées et ne seront pas réutilisées sur la SKR. Ce sera du point-à-point, à l'ancienne, bien qu'un connecteur Molex Microfit en 3x2 soit prévu au niveau du bloc d'impression (pour switcher facilement entre différentes hotends, à terme). Des câbles plus sont pour les moteurs sont déjà en stock, il restera des câbles à préparer pour le reste (sauf les 3 fils "servo" de la BL-Touch : j'ai déjà intégré ça avec un Mini-XLR sur le côté droit du châssis). L'écran TFT d'origine ne fera pas non plus partie des choses conservées. Le tactile, c'est bien, mais une interface plus "simple" est parfois mieux. Le TFT35 V3 de BigTreeTech réunissant le meilleur des deux mondes, BINGO. Niveau alimentation, je ne sais pas si l'actuelle (une 350W) sera conservée ou si une autre sera acquise. Le lit chauffant fonctionnant sur 220V (avec SSR, bien sûr), l'alimentation 12V n'a plus à fournir les 11A que l'ancien système demandait. Ça fait donc 11A de gagnés, donc peut-être qu'une 15A suffirait. Je ne sais pas... De même, j'ignore encore si, à terme, l'imprimante passera en 24V. Ce serait préférable sur certains aspects, mais pose d'autres questions (notamment les ventilateurs. La cartouche chauffante n'est pas un souci, la solution est immédiate). A voir ... NIveau software, j'ai repris la base du Marlin 2.0.7.2 que j'avais adapté pour la Trigorilla, et l'ai adapté à la SKR. Le temps du développement/bricolage, la SKR et le TFT35 ont été (et sont toujours) surélevés via des entretoises en nylon et vissés sur une plaque de bois (la "Dev Board"), le tout alimenté (pour tester le montage hors impression) via un transfo 12V/10A qui sert normalement pour l'automate. A l'heure actuelle, la base du firmware est faite. La config est super simple, je passe par PlatformIO pour débloquer les features voulues et spécifiques sur cet ensemble hadware affectueusement nommé... Turborg (combinaison de Turbo et Borg/Cyborg). Résumé des trucs : Adaptation du firmware à la SKR + TF35 : fait TMC2209 UART : fait Intégration de la SKR dans le châssis : à faire. J'ai quelques pistes, sûrement 2 petites pièces à imprimer en PETG. Intégration du TFT dans le châssis : à faire. Je ne sais pas encore si la Dremel sera de sortie pour ajuster la découpe, ou si un adaptateur sera utilisé pour clipser le tout dans la découpe d'origine ... Câblage général : à faire Passage en 24V : ? Alimentation plus "light" : ? Si vous avez des remarques, questions, suggestions, go ! * à aborder éventuellement sur un autre topic, si c'est ok ?

- 8 réponses

-

- anycubic i3 mega s

- skr v1.4

-

(et 3 en plus)

Étiqueté avec :

-

Bonsoir, Je viens vers vous car je commence à désespérer pour faire fonctionner le combo que j'ai installé sur mon AM8. Ce combo est composé d'une carte MKS Sgen L v1.0, d'un écran TFT35 et de drivers TMC2209. Pour le moment j'opère sous Marlin 2.0. J'ai fais ma config marlin, donc j'ai définis la carte, activé les TMC2209 et j'ai verif qu'ils étaient à peu près sur 0.8 pour débuter le temps de les régler plus finement. Déjà je n'arrivais pas à compiler sous Arduino, j'ai du passer sous VS et plateforme.io. Pas de soucis pour compiler ici par contre impossible de téléverser sur la carte directement (cela me dit définir le port d'upload via upload_port, et quand c'est fait il me disent ensuite "No such directory or file". bref, j'ai donc dû récupérer mon fichier Firmware.bin et le foutre direct sur une carte SD, et ensuite sur la carte. Le flash à l'air de se passer correctement puisqu'il y a une succession de clignotements divers sur les led de la carte avant de se stabiliser et sur la carte SD apparait FIRMWARE.CUR Ensuite, j'ai branché mon écran TFT35, et même si le firmware était déjà à jour je l'ai reflashé quand même, avec donc un baudrate identique à celui de marlin (250000 je crois), mais pas moyen de communiquer avec la carte apparemment... Bizarrement lors du premier flash de la carte il me semblait que j'avais réussi à déplacer un moteur. Ensuite entre temps bidouillé pas mal, et plus tard pas moyen. Pourtant j'ai pu régler chacun de mes drivers manuellement avec mon voltmètre (même si j'ai mis les drivers en UART grâce aux chevalets) et donc aucun n'est grillé. Et là j'ai réussi à déplacer un moteur et faire chauffer ma buse ainsi que recevoir sa temp avec cura. (par contre chose très étrange, le moteur à énormément chauffé avec un test très court ou p-e à l'arrêt...). J'ai tenté de flash ma carte avec marlin en activant différentes options (comme le TFT dans les options d'écran avec la reconnaissance auto des drivers). Et j'ai reflashé mon tft aussi. Pas moyen d'avoir une communication entre les deux. Je vous joins mes différents fichiers de config. Merci d'avance; Cordialement. mks_config.txt Configuration.h Configuration_adv.h firmware.bin

- 11 réponses

-

- tmc2209

- marlin 2.0

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour à tou(te)s, Mon projet Ortur 4 avance plus vite que je ne l'aurais espéré puisque ma Ortur 4 v1 tourne déjà avec une SKR 1.4 Turbo et 5 TMC2209. J'avais négocié une Ortur 4 d'occasion auprès d' @Eclipse (merci encore à lui), dans le but de la passer sous SKR du fait de ce que j'avais pu lire et entendre sur elle. Malheureusement celle ci étant arrivée dans un état déplorable (merci la poste...) je n'ai jamais pu la testé d'origine. Je vous passe tout ce que j'ai du changer, redresser ou ressouder pour retrouver une base correcte. Quoi qu'il en soit, hormis le LCD qui me pose encore probléme, je peux vous confirmer que cette belle amélioration est tout à fait possible. Je me suis appuyé sur la dernière version de Marlin (2.0.5.4). Les premiers tests d'impression sont plutôt encourageants, et les nuisances sonores qui lui sont habituellement reprochées n'existe pas sur la mienne.

- 19 réponses

-

- skr

- modification

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour à tous, Je suis en pleine transformation de ma CR10S avec BL-Touch, pour cela je me suis muni d'une carte BTT SKR V1.4 Turbo (avec TMC 2209) et d'un écran BTT TFT35 E3 V3.0. J'essaye de m'y retrouver dans marlin. Autant j'ai patiné mais réussi avec la version 1.1.9 lors de l'installation du BL-Touch. Autant là avec la version 2, pour les réglages de la carte, des TMC2209, de l'écran, je suis perdu... Un firmware "Plug&Play" ça serait cool... Mais j'aurais toujours ni compris ni appris à le faire moi même... J'ai trouvé pas mal d'infos, en français, ici sur le forum et ailleurs (FB, etc), en anglais (Reddit, etc), un peu en espagnol. Mais trop d'infos tue l'info, et on s'y perd... J'ai regardé des vidéos sur youtube aussi, mais rien de clair ou me concernant vraiment. J'ai eu le "bonheur" de trouver le configurateur pour marlin espagnol : https://3dwork.io/marlin/ Malheureusement qui n'est qu'en espagnol ... (même si on peut choisir la langue de marlin qui sera affichée à l'écran de l'imprimante.) Connaissez-vous un bon tuto FR pour marlin 2 ? Merci d'avance

- 7 réponses

-

- tmc2209

- btt tft35 e3 v3.0

-

(et 4 en plus)

Étiqueté avec :

-

Bonjour à toutes et à tous. Ma Delta tourne depuis 2 ans sous lerdge S puis X sans grosses difficultés... Sauf les dimensions mécaniques qui sont à l'ouest ! J'ai vu au fur et à mesure de mes recherches que Lerdge et Delta ne font pas forcément bon ménage... Alors je cherche à convertir mes paramètres Lerdge pour passer sous Smoothieware sur une SKR 1.3 avec TMC2209 TFT3.5 et bed chauffant. Le problème est que je n'ai jamais mis les doigts dans les configs type Marlin ou Smoothieware (because Lerdge évidement) J'aurais besoin d'aide pour débrouiller tout ça... Quelqu'un connaît-il à la fois Lerdge, SKR, Smoothieware appliqué à une delta ??? D'avance un grand merci à celui (ceux) qui me permettra(ont) de sauter le pas sans y passer 6 mois et tout casser... Sinon je devrais retourner sur Lerdge...