Chercher dans la communauté

Résultats des étiquettes.

2 résultats trouvés

-

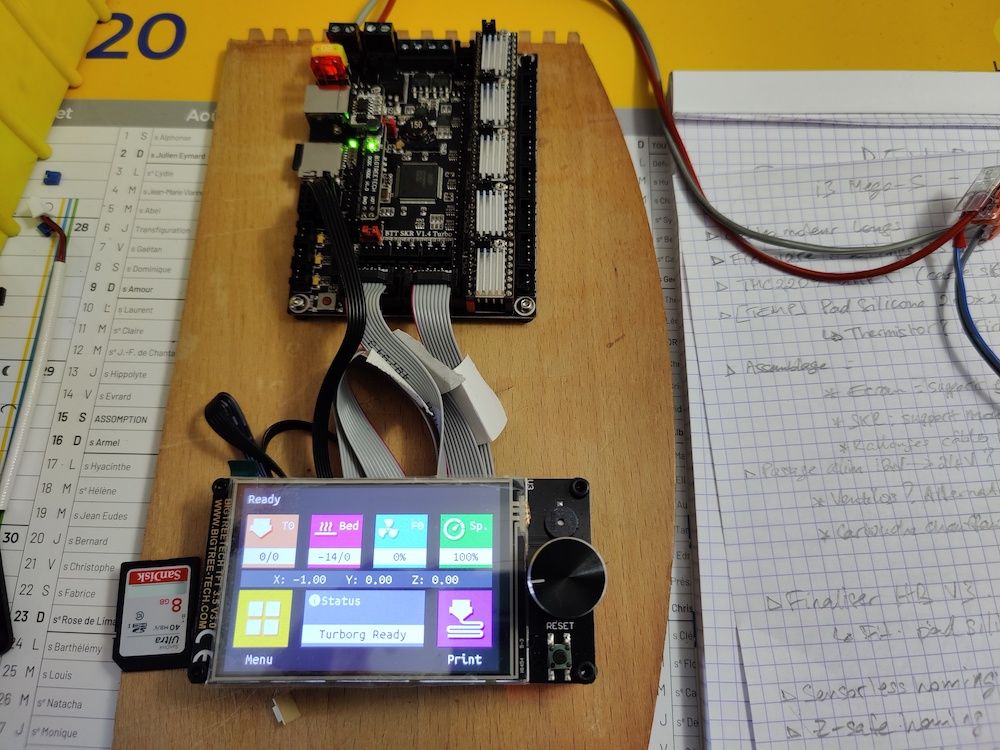

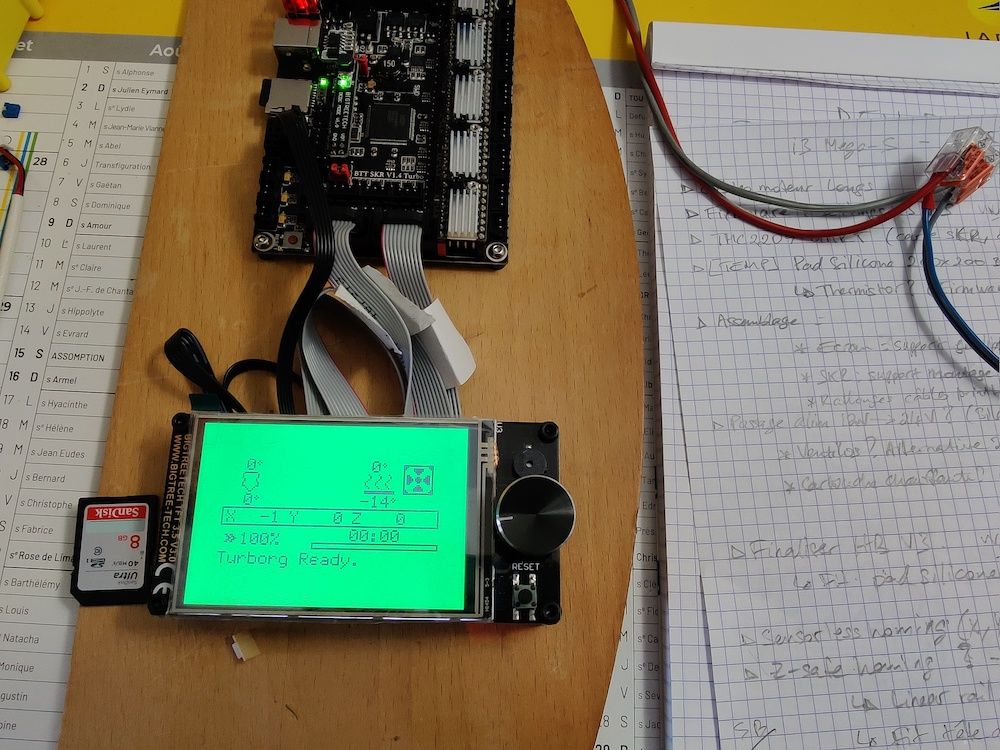

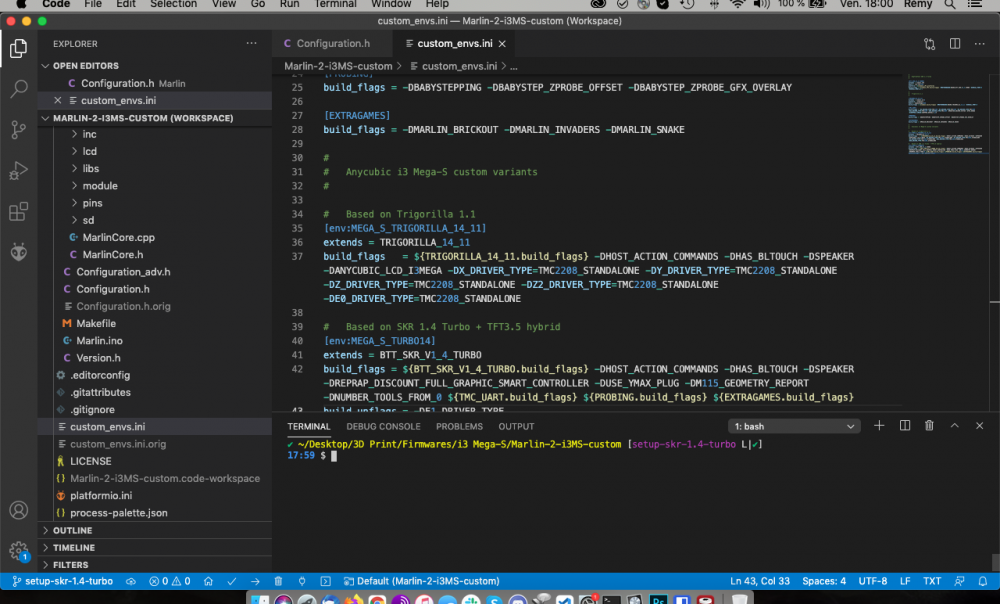

Allez, je me lance ! J'espère penser à alimenter ce topic. C'est un des projets du moment dans mon modeste atelier (avec la conception d'un automate pour mon groupe *) : passer ma i3M-S en version "sous stéroïdes". De la même façon que les consoles ont évolué au fur et à mesure des générations, passant d'une archi 8-bits vers une archi en 16 puis 32-bits jusqu'aux monstres actuels, chaque nouvelle génération surpassant la précédente, les imprimantes 3D évoluent aussi. Et vu que les cartes 32-bits sont abordables pour la plupart, pourquoi s'en priver ? La base actuelle est la suivante : Trigorilla 1.1 + TMC2208 (non UART) BL-Touch Plateau en alu de 3mm d'épaisseur + heater en silicone (220V / 500W), plaque d'impression magnétique double face en acier ressort enduit de PEI (lisse et texturé) Rails linéaires sur l'axe Y (les guides originaux ont fini par ployer) Marlin 2.0.7.2 (customisé maison) Bonus : heatbreak all-metal sur la tête d'impression d'origine (j'ai la flemme de passer sur une V6 pour le moment). J'ai le lien dans un coin au cas où vous seriez intéressés ou simplement curieux. ^^ Pas vraiment "stock" (seul l'essentiel a été indiqué). Mais elle fonctionne très bien, voire mieux qu'à l'origine. Donc... passons au vif du sujet. C'est encore un WIP (Work In Progress), toutes les problématiques n'ont pas encore été solutionnées. Niveau hardware, j'ai choisi de partir sur une SKR 1.4 Turbo ainsi que des TMC2209 en UART, ainsi que de virer absolument TOUTES les cartes additionnelles attachées à la Trigorilla actuelle. Je n'ai jamais vraiment compris l'intérêt de ces add-in boards. Pour moi, ça complique de manière inutile l'imprimante, notamment la maintenance. Il en va de même pour l'add-in board présente sur le bloc d'impression, qui a rendu l'ajout d'une BL-Touch assez ... touchy. J'ai pas mal galéré pour souder ces deux foutus fils d'alimentation sur les bonnes broches de cette carte additionnelle. Du coup, le tout est sécurisé avec de la colle chaude en plus des soudures. Toutes ces cartes seront, in fine, retirées et ne seront pas réutilisées sur la SKR. Ce sera du point-à-point, à l'ancienne, bien qu'un connecteur Molex Microfit en 3x2 soit prévu au niveau du bloc d'impression (pour switcher facilement entre différentes hotends, à terme). Des câbles plus sont pour les moteurs sont déjà en stock, il restera des câbles à préparer pour le reste (sauf les 3 fils "servo" de la BL-Touch : j'ai déjà intégré ça avec un Mini-XLR sur le côté droit du châssis). L'écran TFT d'origine ne fera pas non plus partie des choses conservées. Le tactile, c'est bien, mais une interface plus "simple" est parfois mieux. Le TFT35 V3 de BigTreeTech réunissant le meilleur des deux mondes, BINGO. Niveau alimentation, je ne sais pas si l'actuelle (une 350W) sera conservée ou si une autre sera acquise. Le lit chauffant fonctionnant sur 220V (avec SSR, bien sûr), l'alimentation 12V n'a plus à fournir les 11A que l'ancien système demandait. Ça fait donc 11A de gagnés, donc peut-être qu'une 15A suffirait. Je ne sais pas... De même, j'ignore encore si, à terme, l'imprimante passera en 24V. Ce serait préférable sur certains aspects, mais pose d'autres questions (notamment les ventilateurs. La cartouche chauffante n'est pas un souci, la solution est immédiate). A voir ... NIveau software, j'ai repris la base du Marlin 2.0.7.2 que j'avais adapté pour la Trigorilla, et l'ai adapté à la SKR. Le temps du développement/bricolage, la SKR et le TFT35 ont été (et sont toujours) surélevés via des entretoises en nylon et vissés sur une plaque de bois (la "Dev Board"), le tout alimenté (pour tester le montage hors impression) via un transfo 12V/10A qui sert normalement pour l'automate. A l'heure actuelle, la base du firmware est faite. La config est super simple, je passe par PlatformIO pour débloquer les features voulues et spécifiques sur cet ensemble hadware affectueusement nommé... Turborg (combinaison de Turbo et Borg/Cyborg). Résumé des trucs : Adaptation du firmware à la SKR + TF35 : fait TMC2209 UART : fait Intégration de la SKR dans le châssis : à faire. J'ai quelques pistes, sûrement 2 petites pièces à imprimer en PETG. Intégration du TFT dans le châssis : à faire. Je ne sais pas encore si la Dremel sera de sortie pour ajuster la découpe, ou si un adaptateur sera utilisé pour clipser le tout dans la découpe d'origine ... Câblage général : à faire Passage en 24V : ? Alimentation plus "light" : ? Si vous avez des remarques, questions, suggestions, go ! * à aborder éventuellement sur un autre topic, si c'est ok ?

- 8 réponses

-

- anycubic i3 mega s

- skr v1.4

-

(et 3 en plus)

Étiqueté avec :

-

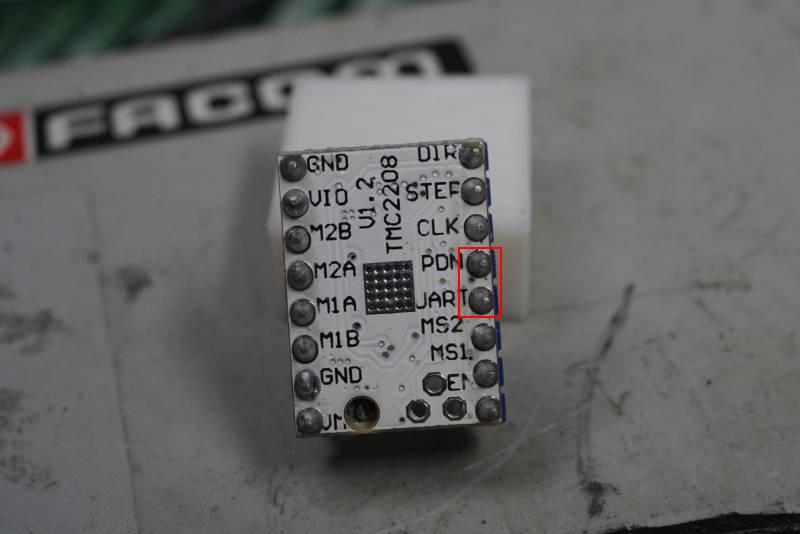

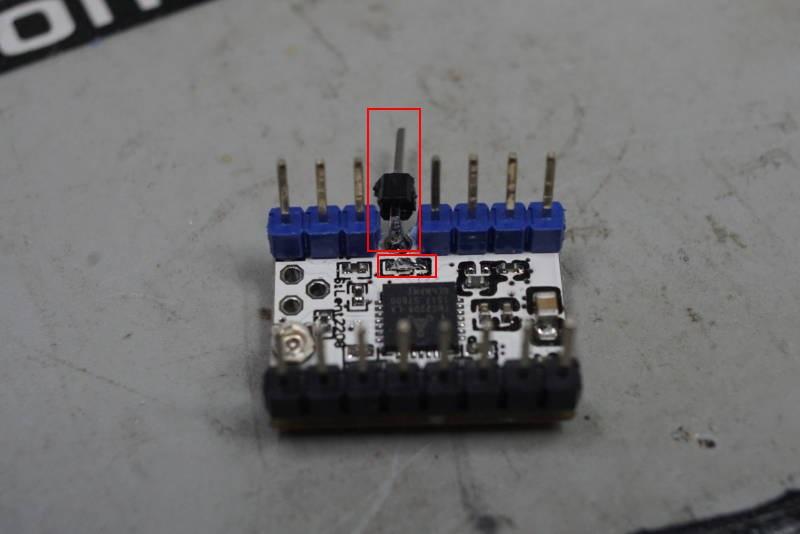

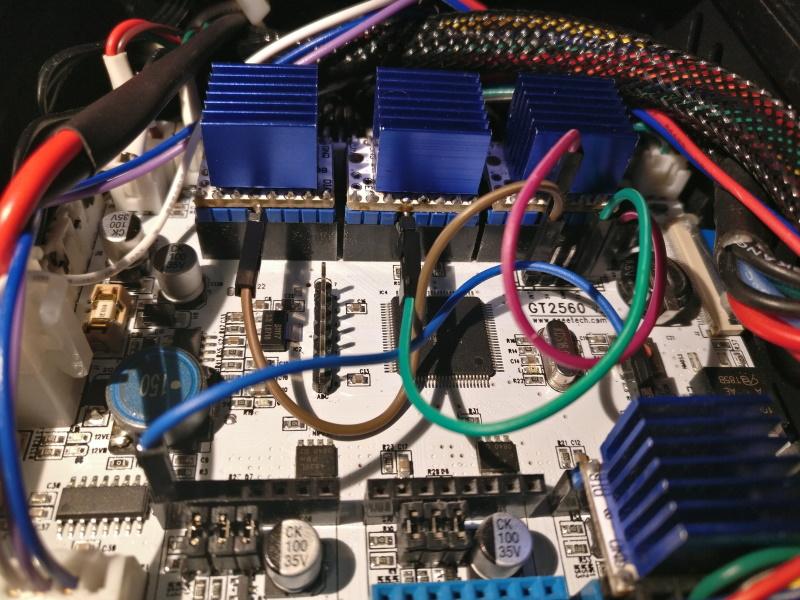

Nous allons voir ici comment utiliser les TMC2208 en mode UART que j'ai enfin recu , ça va concerner très peux de monde mais je partage quand même La communication se fera sur un seul fil pour deux raisons. Principalement parce que je n'ai pas beaucoup de pins supplémentaires à disposition sur ma carte mais aussi parce que ce mode est très bien géré par Klipper. Coté imprimante, il s'agit de la Geeetech A10 et sa carte mère GT2560 v3. Je vais utiliser ici des TMC2208 de la marque FYSETC en version 1.2 (3.1€/piece sur ebay ici ) . avec le radiateur: Vue de dessus sans radiateur Vue de dessous: 1 - modification des TMC2208. Deux modifications sont à prévoir. La première est le câblage des pins via une soudure et la seconde est la modification de la pin UART pour pouvoir la brancher ailleurs sur la carte mère. Sur ce model nous avons à disposition deux pins pour l'UART (UART & PDN). Que l'on peut "activer" ici grâce à une petite soudure. Les lignes rouges représentent le câblage du PCB. On peut activer l'un ou l'autre en soudant le pad central au pad corespondant. Vu la petite taille de la soudure, je vais câbler les deux pins même si je ne vais en utiliser qu'un. A savoir que coté carte mère ses pins ne sont pas câblés donc aucun risque. Pour cela je soude les trois pads ensemble. Le radiateur est imposant (ce qui est plutôt bien) mais empêche la sortie par le dessus. On va donc sortir par dessous. Je commence par découper le plastique autour du pin UART et je le dessoude. Je ressoude un pin que je fais partir à l'horizontal ou à la vertical en fonction du futur emplacement sur la carte. les deux opérations effectuées, soudure des pads et pin un autre exemple un TMC2208 finalisé avec sortie vertical 2 - Carte mère gt2560 v3 Je vais devoir récupérer des pins coté carte mère pour brancher les UARTs. pour les axes X,Y & Z, je récupère les pins sur le connecteur 5 broches. Un petit coup de fer a souder, quelques pins 2.54 et on arrive à ça. Ça me permet de récupérer les pins 15,14,34 et du 5V au passage si besoin. Axe X >> RX3 >> D15 Axe Y >> TX3 >> D14 Axe Z >> INT >> D34 Le tout, avec également un tmc2208 pour l'extruder (pin 45 récupéré sur T0) 3 - Klipper Coté configuration on ajoute la gestion des TMC2208 pour chaque axe, conf à adapter à votre materiel ! ######## STEPPER X TMC2208 ####### # Configure a TMC2208 (or TMC2224) stepper motor driver via single # wire UART. To use this feature, define a config section with a # "tmc2208" prefix followed by the name of the corresponding stepper # config section (for example, "[tmc2208 stepper_x]"). This also # creates a "tmc2208_stepper_x:virtual_enable" virtual pin which may # be used as the stepper's enable_pin (for enabling the driver via a # UART message). [tmc2208 stepper_x] uart_pin: ar15 # The pin connected to the TMC2208 PDN_UART line. This parameter # must be provided. #tx_pin: # If using separate receive and transmit lines to communicate with # the driver then set uart_pin to the receive pin and tx_pin to the # transmit pin. The default is to use uart_pin for both reading and # writing. #select_pins: # A comma separated list of pins to set prior to accessing the # tmc2208 UART. This may be useful for configuring an analog mux for # UART communication. The default is to not configure any pins. microsteps: 16 # The number of microsteps to configure the driver to use. Valid # values are 1, 2, 4, 8, 16, 32, 64, 128, 256. This parameter must # be provided. #interpolate: True # If true, enable step interpolation (the driver will internally # step at a rate of 256 micro-steps). The default is True. run_current: 0.8 # The amount of current (in amps) to configure the driver to use # during stepper movement. This parameter must be provided. #hold_current: # The amount of current (in amps) to configure the driver to use # when the stepper is not moving. The default is to use the same # value as run_current. #sense_resistor: 0.110 # The resistance (in ohms) of the motor sense resistor. The default # is 0.110 ohms. stealthchop_threshold: 200 # The velocity (in mm/s) to set the "stealthChop" threshold to. When # set, "stealthChop" mode will be enabled if the stepper motor # velocity is below this value. The default is 0, which disables # "stealthChop" mode. #driver_IHOLDDELAY: 8 #driver_TPOWERDOWN: 20 #driver_TBL: 2 #driver_TOFF: 3 #driver_HEND: 0 #driver_HSTRT: 5 #driver_PWM_AUTOGRAD: True #driver_PWM_AUTOSCALE: True #driver_PWM_LIM: 12 #driver_PWM_REG: 8 #driver_PWM_FREQ: 1 #driver_PWM_GRAD: 14 #driver_PWM_OFS: 36 # Set the given register during the configuration of the TMC2208 # chip. This may be used to set custom motor parameters. The # defaults for each parameter are next to the parameter name in the # ######## STEPPER Y TMC2208 ####### [tmc2208 stepper_y] uart_pin: ar14 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 ######## STEPPER Z TMC2208 ####### [tmc2208 stepper_z] uart_pin: ar34 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 ######## STEPPER E0 TMC2208 ####### [tmc2208 extruder] uart_pin: ar45 microsteps: 16 run_current: 0.8 stealthchop_threshold: 200 Sans oublier de modifier le sens des moteurs [stepper_x] #avant #dir_pin: !ar39 #apres dir_pin: ar39 [stepper_y] #avant #dir_pin: !ar33 #apres dir_pin: ar33 [stepper_z] #avant #dir_pin: ar23 #apres dir_pin: !ar23 [extruder] #avant #dir_pin: ar44 #apres dir_pin: !ar44 Validation de la communication UART On relance Klipper et dans un terminal on lance la commande suivante: DUMP_TMC STEPPER=stepper_x en retour nous avons Recv: // ========== Write-only registers ========== Recv: // IHOLD_IRUN: 00081616 IHOLD=22 IRUN=22 IHOLDDELAY=8 Recv: // TPWMTHRS: 0000002f TPWMTHRS=47 Recv: // TPOWERDOWN: 00000014 TPOWERDOWN=20 Recv: // ========== Queried registers ========== Recv: // GCONF: 000001c0 pdn_disable=1 mstep_reg_select=1 multistep_filt=1 Recv: // GSTAT: 00000001 reset=1 Recv: // IFCNT: 00000006 IFCNT=6 Recv: // OTP_READ: 0000000c OTP_FCLKTRIM=12 Recv: // IOIN@TMC220x: 2000014d ENN=1 MS1=1 MS2=1 PDN_UART=1 SEL_A=1(TMC220x) VERSION=0x20 Recv: // FACTORY_CONF: 0000000c FCLKTRIM=12 Recv: // TSTEP: 000fffff TSTEP=1048575 Recv: // MSCNT: 00000008 MSCNT=8 Recv: // MSCURACT: 00f7000c CUR_A=12 CUR_B=247 Recv: // CHOPCONF: 14030053 toff=3 hstrt=5 TBL=2 vsense=1 MRES=4(16usteps) intpol=1 Recv: // DRV_STATUS: c0160000 CS_ACTUAL=22 stealth=1 stst=1 Recv: // PWMCONF: c80d0e24 PWM_OFS=36 PWM_GRAD=14 pwm_freq=1 pwm_autoscale=1 pwm_autograd=1 PWM_REG=8 PWM_LIM=12 Recv: // PWM_SCALE: 00000019 PWM_SCALE_SUM=25 Recv: // PWM_AUTO: 000e0024 PWM_OFS_AUTO=36 PWM_GRAD_AUTO=14 C'est tout bon, recommencer avec les autre axes DUMP_TMC STEPPER=stepper_y DUMP_TMC STEPPER=stepper_z DUMP_TMC STEPPER=extruder Il ne reste plus qu'a valider sur la machine et à vous la précision et le silence ! J'ajoute également mon fichier de configuration pour exemple: A10 v3 - TMC2208uart.cfg