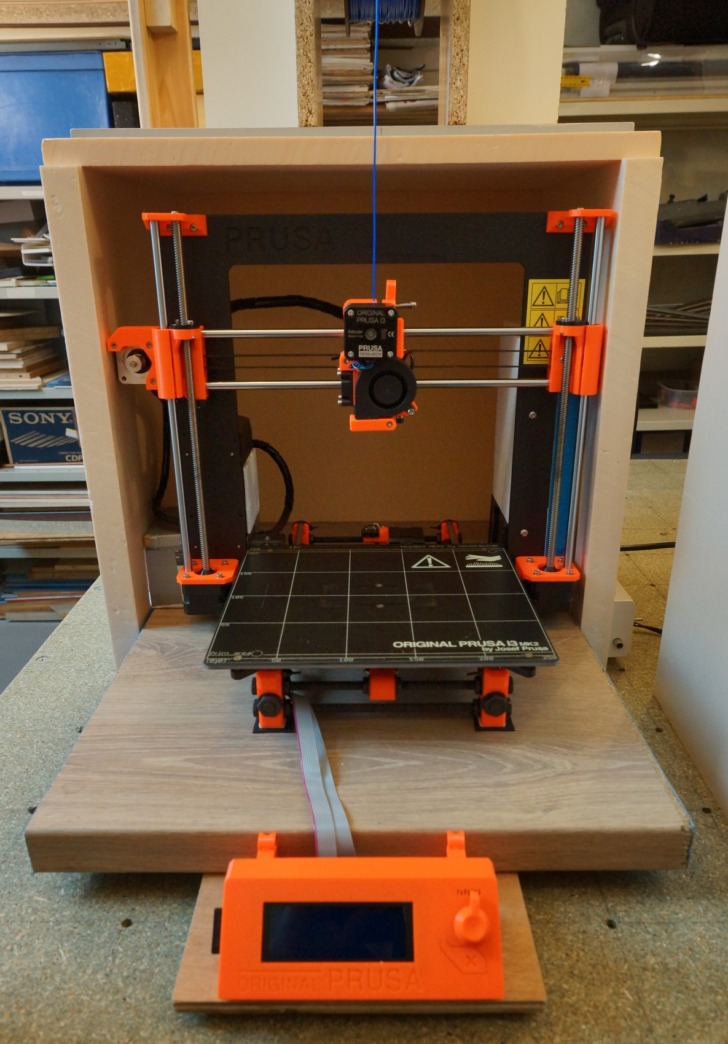

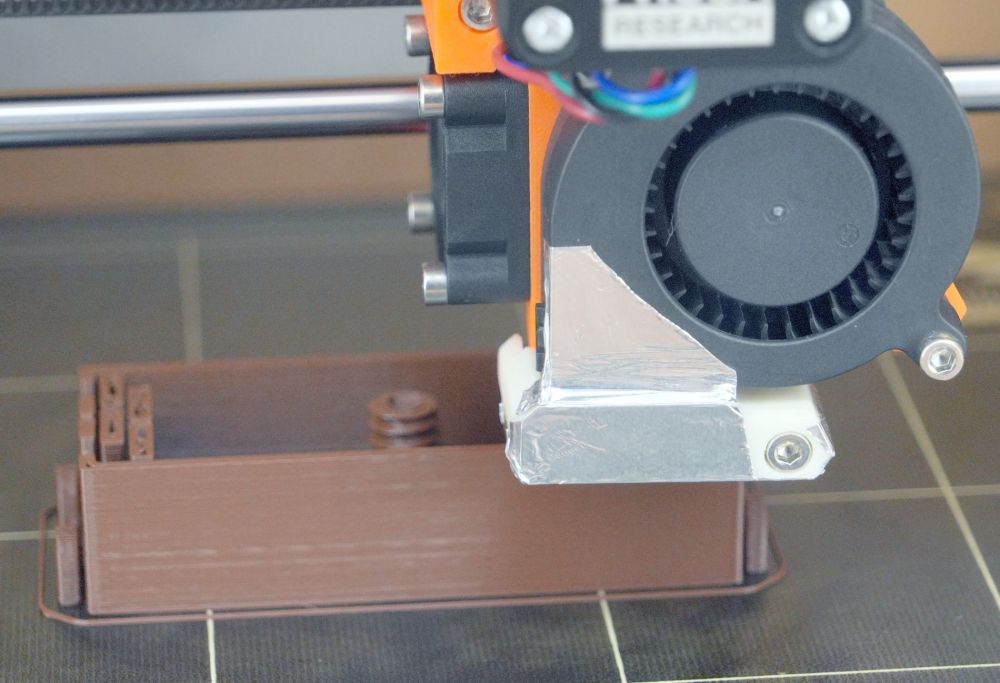

Un projet sur le long terme. J’ai terminé les modifications physiques de mon imprimante Prusa Original I3 MK2s, après avoir modifié son firmware. Je peux donc vous présenter maintenant ma « Prusa MK2s+ ».

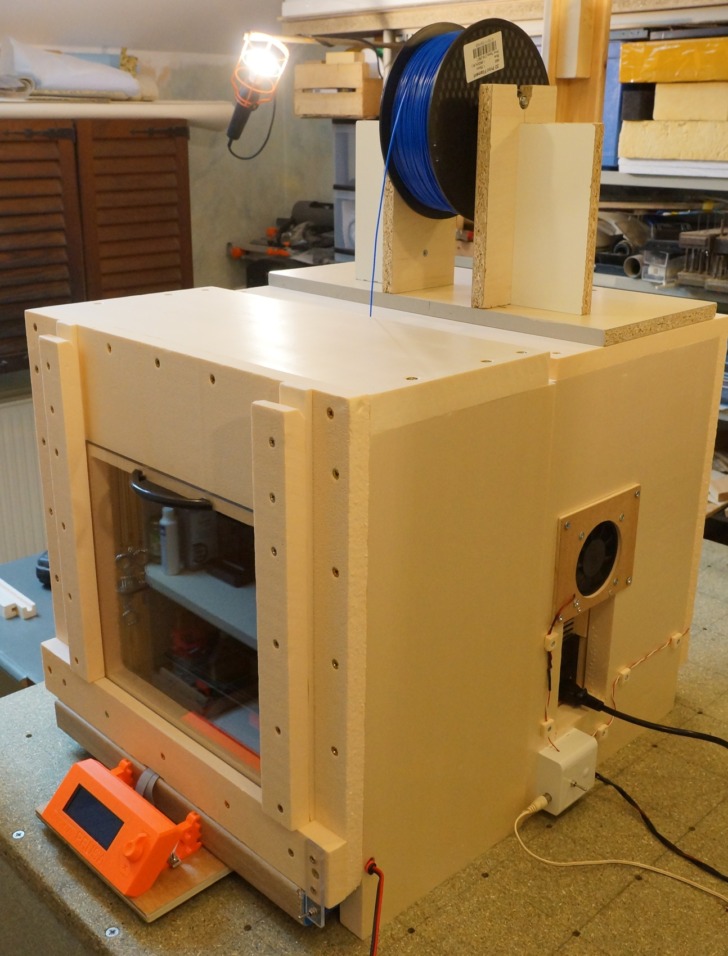

La première modification faite en 2018 : un caisson isolé et chauffé

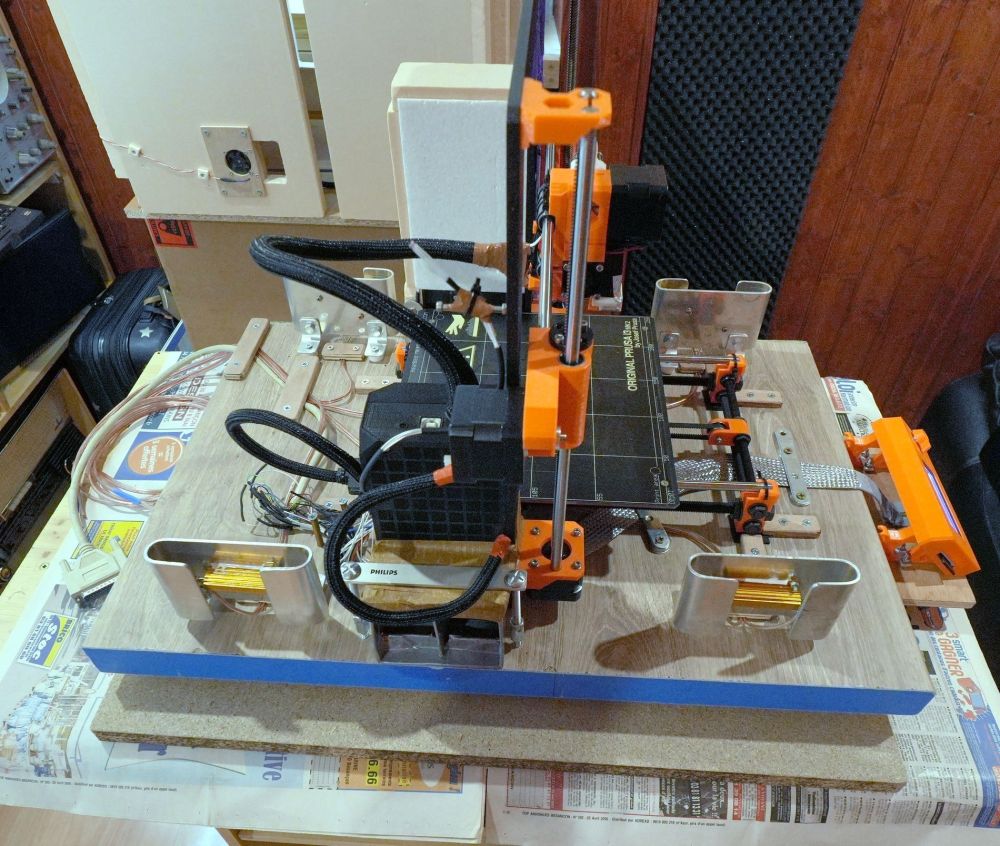

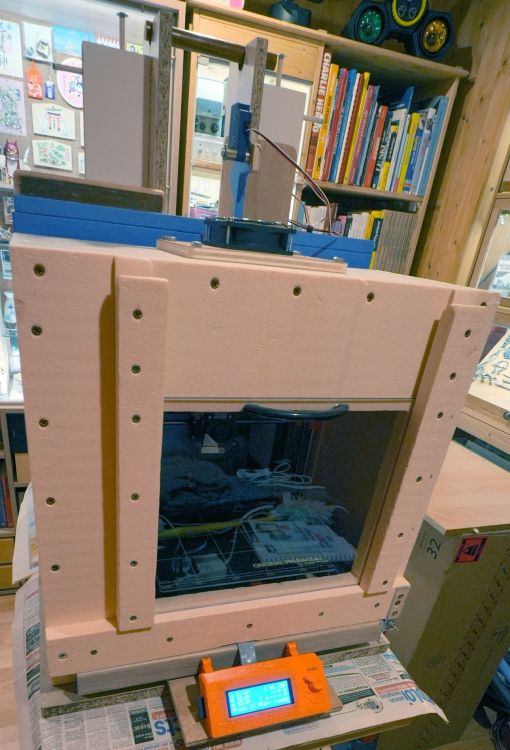

Je possède depuis 2017 une Prusa Original i3 MK2s. Je lui avais d’abord ajouté un caisson que j’avais fabriqué en polystyrène. Ce caisson contenait un chauffage supplémentaire à commande manuelle. J’avais aussi isolé côté intérieur l’alimentation et le boîtier de la carte mère, et installé côté extérieur des ventilateurs pour refroidir ces deux éléments.

Avec ces modifications rudimentaires, mais efficaces, cette imprimante m’a permis d’imprimer des pièces en ABS, le caisson montant jusqu’à une température de 60°C.

L’extrudeur idler et le fan shroud ont été remplacés par des pièces imprimées en 3D en ABS (les pièces d’origines s’étant déformées). L’axe du roulement à bille de l’extrudeur idler, imprimé en 3D dans l’imprimante d’origine, a été remplacé par un axe en métal.

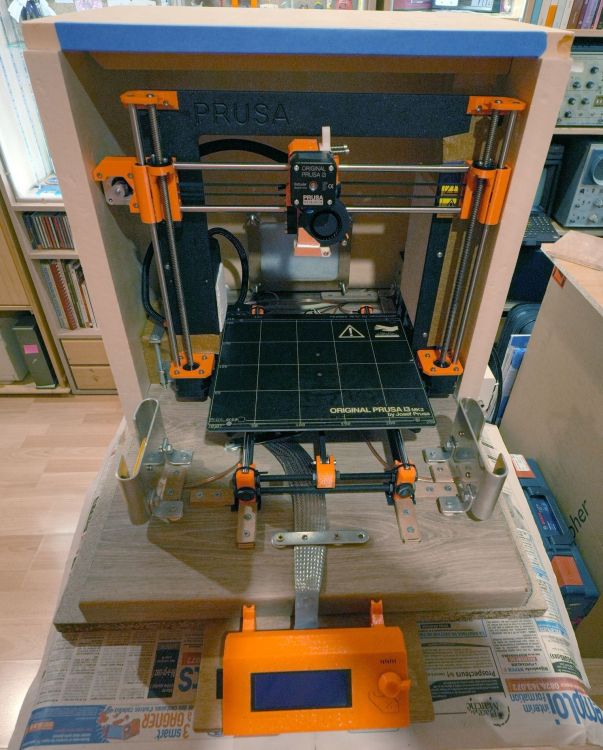

Ci-dessous l’imprimante et le fameux caisson créé à l’époque :

Le caisson est en quatre parties :

- une base, découpée dans un plan de travail de cuisine, sur laquelle est posée l’imprimante ;

- une partie arrière, qui supporte les ventilateurs de refroidissement de l’alimentation et de la carte mère ;

- une partie avant, avec une porte coulissante en plexi et un ruban à led pour l’éclairage ;

- un support de bobine, posé sur la partie arrière.

Il suffit d’ouvrir la porte pour les opérations courantes (nettoyage du lit, changement de filament, retrait des pièces après impression).

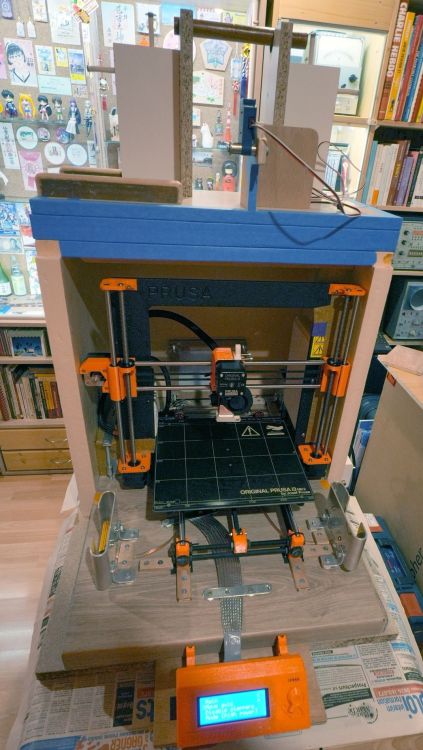

Pour la maintenance légère, le retrait de la partie avant donne facilement accès à l’imprimante :

Enfin, pour des réparations, il est possible de retirer la partie arrière.

Pourquoi la “MK2s+” ?

Nous sommes en 2025 et l’imprimante a bien vécu. J’ai été confronté à une panne pouvant avoir des conséquences graves : des faux contacts au niveau des fils de la CTN de la buse, qui a mis la buse en surchauffe. Heureusement, plus de peur que de mal mais j’ai découvert que la carte mère qui équipe mon imprimante souffre d’un défaut majeur : l’impossibilité de détecter une coupure de câble de CTN. Si cela arrive, l’imprimante alimente le chauffage à puissance maximum !

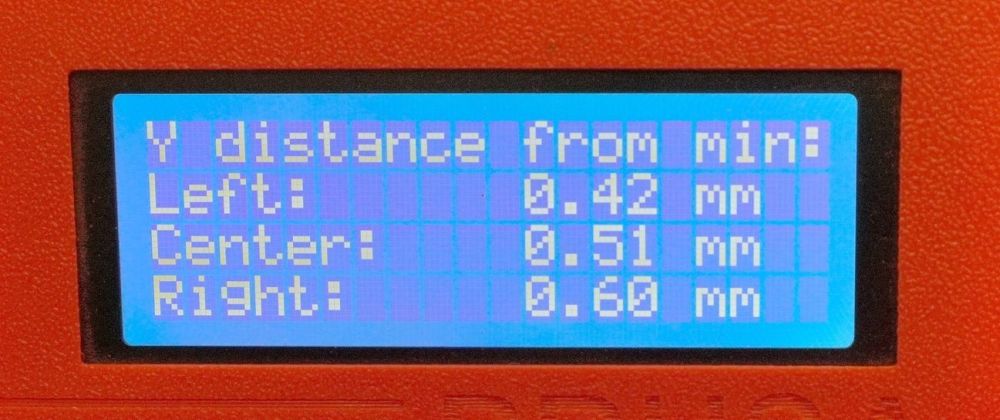

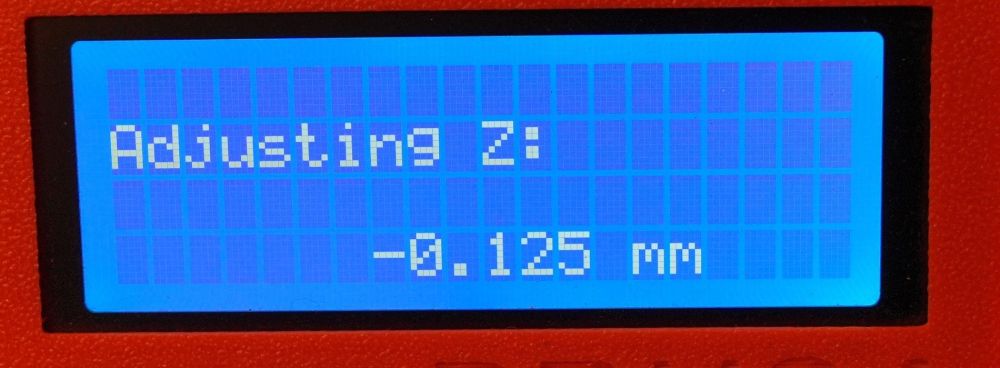

J’ai aussi des soucis avec la sonde PINDA V1 qui est très sensible à la température ; il faut réajuster le live Z dans des proportions importantes, c’est parfois fastidieux.

Je décide alors de modifier le firmware de l’imprimante pour :

- détecter les pannes de CTN pour améliorer la sécurité ;

- utiliser une sonde SUPERPINDA à la place de la PINDA V1.

Je récupère le code source en C++ et me plonge dedans. Celui-ci peut être compilé facilement avec l’IDE Arduino. La carte mère de cette imprimante est en effet une variante de la carte Arduino MEGA.

Rapidement, j’ai beaucoup d’idées pour améliorer l’imprimante et ça tombe bien, il y a pas mal de broches d’entrée/sorties disponible sur la carte mère.

Voici la liste des modifications du nouveau firmware de la MK2s+ :

- Gestion sécurisée des CTN :

- mise en sécurité de l’imprimante en cas de court-circuit ;

- mais aussi mise en sécurité de l’imprimante en cas de coupure du câble d’une CTN (ce qui n’était pas le cas avant, avec un gros risque de surchauffe et d’incendie) ;

- Sortie watchdog externe, qui change d’état 6 fois par seconde juste après que l’imprimante a vérifié les températures ; cette sortie permet, via un circuit externe, de mettre l’imprimante totalement hors tension si elle est plantée ;

- Prise en charge de la sonde SUPERPINDA ;

- Capteur de fin de filament / de nœud dans la bobine ;

- Régulation active du chauffage et du refroidissement de l’enceinte, avec deux niveaux de puissance, avec les mêmes GCODE standards que la Prusa Core One ;

- Pilotage d’un chauffage externe alimenté en 24V (ce chauffage est nécessaire pour atteindre 60°C, et permet d’atteindre 50°C dans l’enceinte rapidement) ;

- Deux rapports cycliques d’alarmes facilement différenciables (défaillance ou information) ;

- Sortie +12V pour piloter une alarme externe (qui reprend le « bip » interne de la machine) ;

- Possibilité d’activer une alarme à la fin du préchauffage manuel ;

- Possibilité d’activer une alarme à la fin du préchauffage quand une impression est lancée ; l’imprimante fait alors une pause ce qui permet de nettoyer la buse juste avant le début de l’impression ;

- Possibilité d’activer une alarme à la fin de l’impression ;

- Possibilité de mise hors tension automatique totale à la fin de l’impression après refroidissement ;

- Écran d’accueil comportant plus d’informations, avec des icônes ;

- Petits bugs du firmware original corrigés : affichage, fonction M117 ;

- Lors du changement manuel de filament par GCODE M600, l’imprimante demande de presser le bouton avant de décharger le filament, ce qui évite de faire un nœud dans la bobine ;

- Un menu permet de choisir les seuils et les hystérésis pour le chauffage et le refroidissement actif, ainsi que les états (haut ou bas) des nouvelles entrées/sorties utilisées.

J’ai dû supprimer les langues autres que l’anglais pour avoir assez d’espace mémoire afin d’ajouter les nouvelles fonctions. De toutes façon, le français n’était pas disponible.

Voici une vidéo de démonstration du nouveau firmware, avec des sous-titres en anglais (cette vidéo a été faite avant que je fasse les modifications mécaniques) :

Je vous invite à voir la vidéo, elle montre notamment le fonctionnement des sécurités thermiques grâce à un câblage temporaire permettant de simuler des courts-circuit ou des coupures des câbles des CTN (chose impossible à faire sur la version finale).

Le firmware (fichiers HEX et code sources) peut être téléchargé ici : https://drive.google.com/file/d/145ZriQaOqmTB5HvawsoLqUVb58-flieK/view?usp=sharing

Mise à jour du 21 décembre 2025 : pour permettre un cold pull, la température de la buse est réglable sur les valeurs suivantes :

– 0°

– 75° à 175°C par pas de 5°C

– 180°C et plus par pas de 1°C

Concrètement, lorsque la température est à 0°C, quand on tourne le bouton on passe directement à 75°C et ensuite la température augmente de 5°C à chaque cran, puis une fois 180°C atteint, elle augmente de 1°C par cran. Idem en sens inverse, la température baisse de 1°C par cran jusque 180°C puis ensuite de 5°C par cran jusque 75°C pour ensuite passer directement à 0°C.

La sécurité suivante est inchangée : si dans un fichier GCODE, la température de la buse pour une impression est définie à une valeur inférieure à 180°C, une erreur avec l’alarme se déclenche ; l’imprimante proposer de continuer avec une température de 180°C ou de faire un reset.

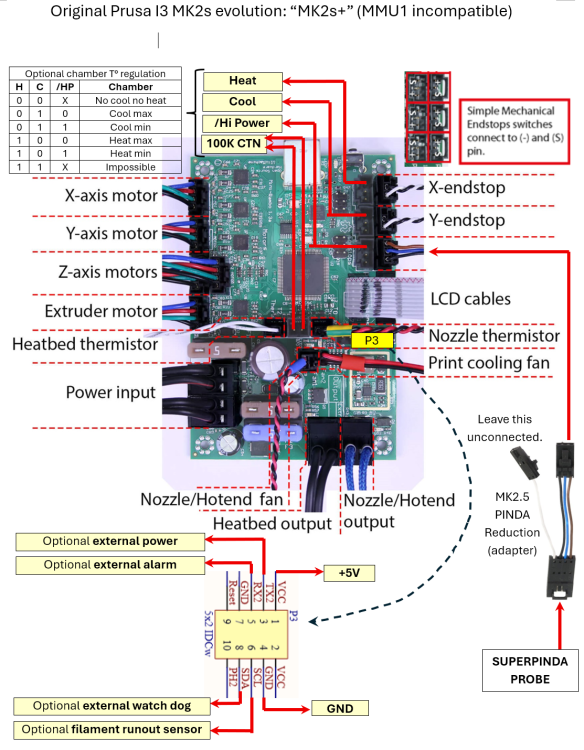

Voici le câblage à réaliser pour utiliser ce nouveau firmware :

Voici le GCODE personnalisé de début à utiliser :

M862.3 P "[printer_model]" ; printer model check

M862.1 P[nozzle_diameter] ; nozzle diameter check

M115 U3.2.3 ; tell printer latest fw version

G90 ; use absolute coordinates

M83 ; extruder relative mode

M204 S[machine_max_acceleration_extruding] T[machine_max_acceleration_retracting] ; MK2 firmware only supports the old M204 format

M104 S[first_layer_temperature] ; set extruder temp

M140 S[first_layer_bed_temperature] ; set bed temp

M191 S{chamber_minimal_temperature[initial_tool]} ; wait for minimal chamber temp

M141 S{chamber_temperature[initial_tool]} ; set nominal chamber temp

M190 S[first_layer_bed_temperature] ; wait for bed temp

M109 S[first_layer_temperature] ; wait for extruder temp

G28 W ; home all without mesh bed level

G80 ; mesh bed leveling

G1 Z0.2 F720

G1 Y-2 F1000 ; go outside print area

G92 E0

G1 X60 E9 F1000 ; intro line

G1 X100 E12.5 F1000 ; intro line

G92 E0

Voici le GCODE personnalisé de fin à utiliser :

{if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+1, max_print_height)} F720 ; Move print head up{endif}

G1 X125 Y200 F3600 ; park X125 au lieu de X0

{if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+49, max_print_height)} F720 ; Move print head further up{endif}

G4 ; wait

M104 S0 ; turn off temperature

M140 S0 ; turn off heatbed

M141 S0 ; turn off chamber heating

M107 ; turn off fan

M900 K0 ; reset LA

M84 ; disable motors

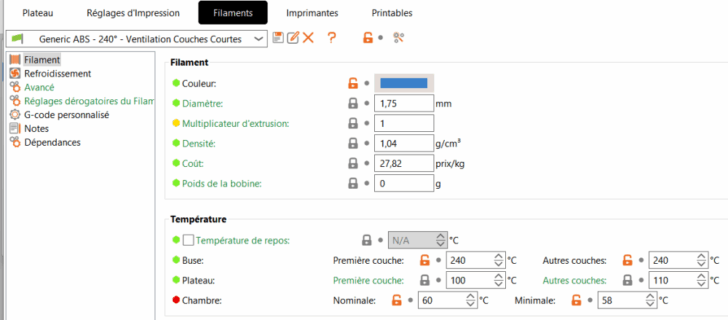

Il faut aussi bien sûr indiquer dans les paramètres du filament les températures de la chambre :

Voici des remarques importantes si vous voulez utiliser ce firmware :

- Je n’ai fait les tests que en imprimant depuis la carte SD ; si vous imprimez via le câble USB, testez que toutes les fonctions que vous aller utiliser sont opérationnelles (notamment le capteur de filament, la fonction M117, le changement de filament manuel dans le GCODE) ;

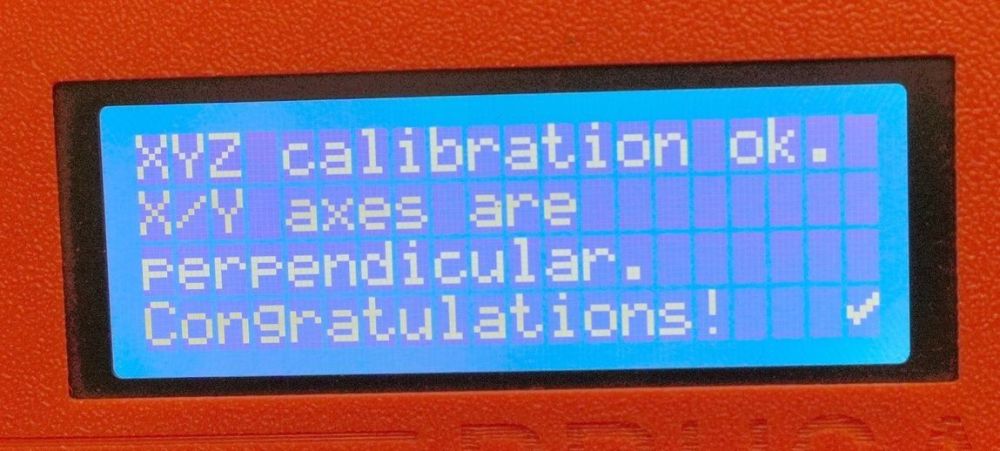

- Il faut calibrer l’imprimante après avoir installé le nouveau firmware, faites les choses dans cet ordre précis :

- shuntez le capteur de filament (ou mettez un morceau de filament dans le capteur) ;

- lancez le self test : settings -> calibration -> self test ;

- faites la calibration XYZ : settings -> calibration -> calibrate XYZ.

Je ne sais pas pourquoi mais si on fait la calibration XYZ sans respecter cet ordre, elle échoue.

J’ai fixé la sonde SUPERPINDA à peu près à la même hauteur que l’ancienne. Si la calibration XYZ se déroule mal, il peut être nécessaire d’ajuster la hauteur de la sonde. Cela dépend de votre sonde, de votre bed et de votre buse. Astuce : ne fixez pas définitivement le paquet de câble de la hotend avant d’avoir réussi la calibration XYZ, pour pouvoir ajuster plus facilement la hauteur de la sonde SUPERPINDA. Utilisez du ruban de masquage pour fixer provisoirement les câbles pour les tests.

La calibration de la première couche (Settings -> Calibration -> First layer cal.) peut être faite plus tard, vous pouvez même éteindre l’imprimante et calibrer la première couche au prochain rallumage.

Les CTN sont toutes de type “3950” 100KOhms. Prenez soin d’acheter des CTN dont les câbles supportent sont souples la chaleur, comme celles-ci : HiLetgo 10pcs 3D Printer 100K ohm NTC 3950 Thermistors Sensors with 1m Cable 3D Printers Parts for RepRap Mend Part Temperature Accessories (lien Amazon).

Les modifications mécaniques

Je vais maintenant vous montrer comment j’ai modifié mon imprimante pour utiliser ce nouveau firmware.

J’en ai profité pour faire pas mal d’améliorations, corriger les petits défauts de mon caisson et aussi refaire une grosse maintenance de l’imprimante.

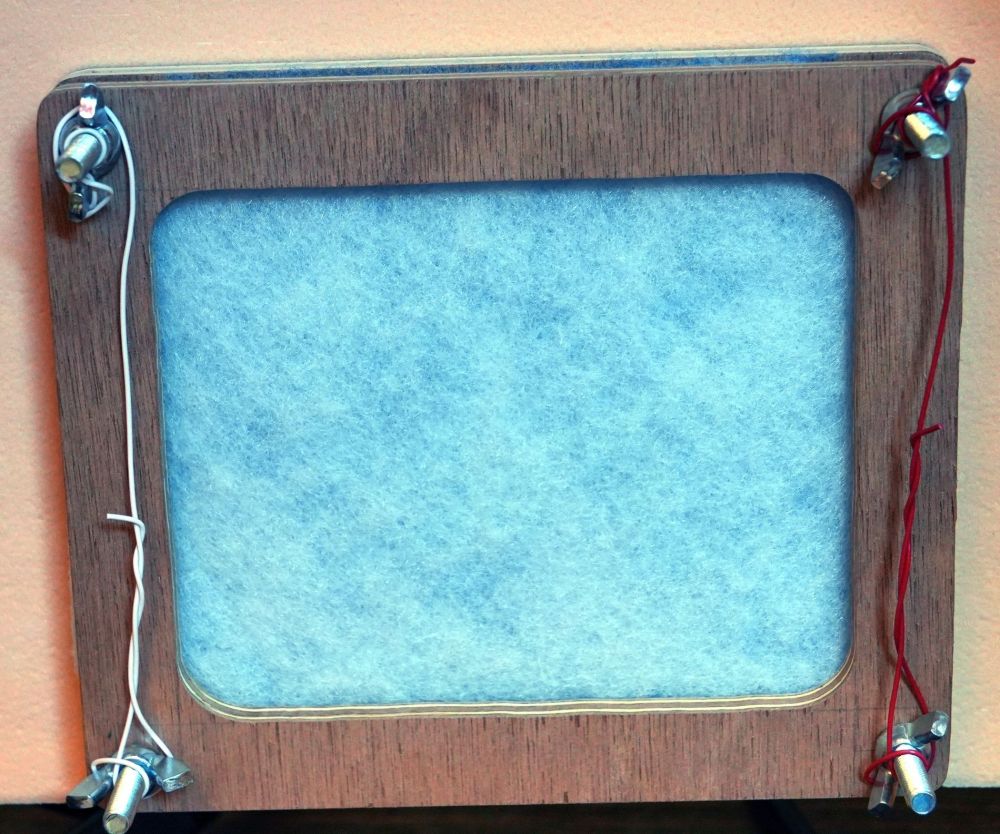

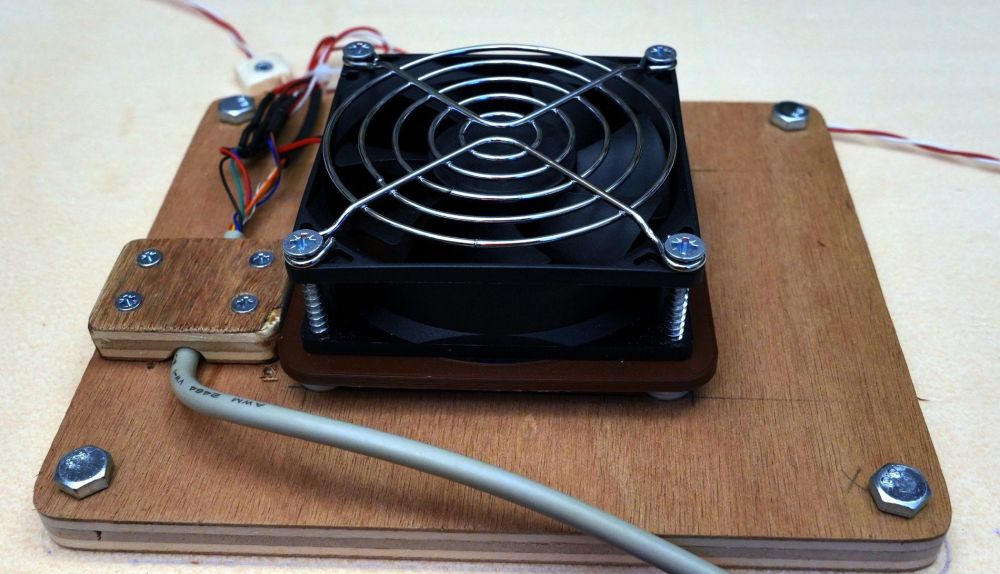

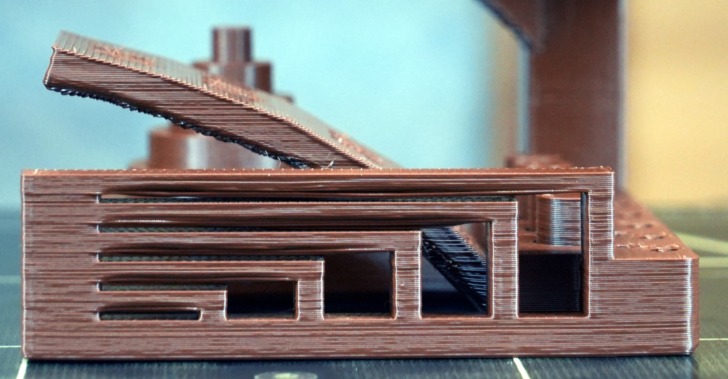

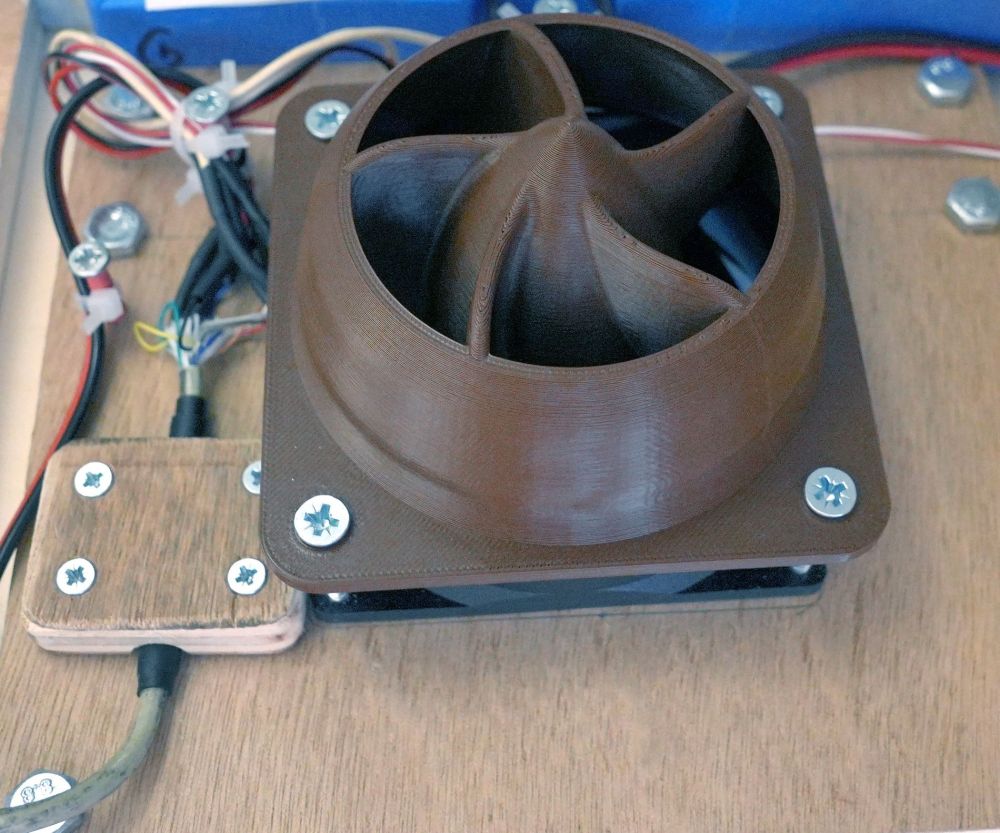

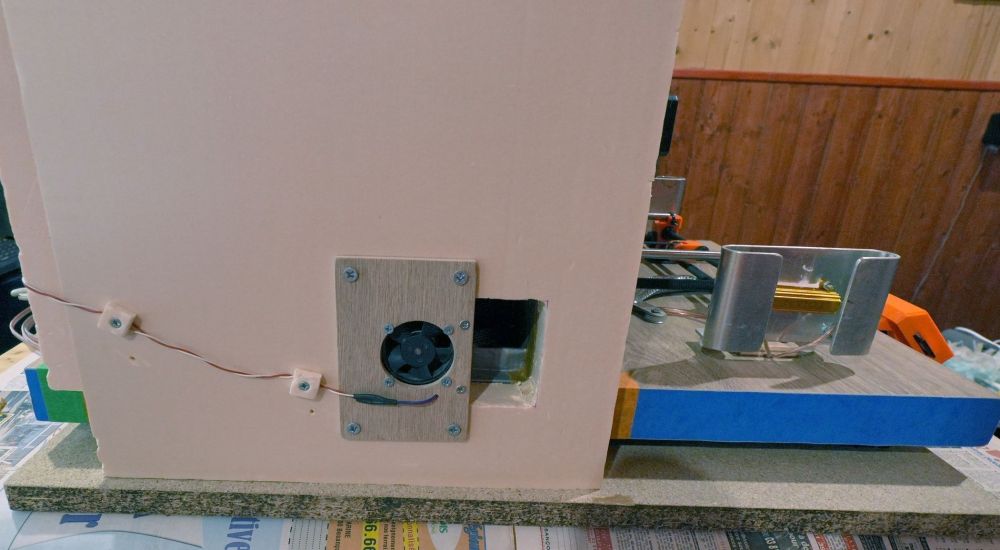

D’abord, j’ai dû ajouter les ventilateurs pour le refroidissement actif de l’enceinte. J’ai opté pour une fixation en sandwich avec du contreplaqué ; des morceaux de filtres de hotte de cuisine servent à limiter les pertes caloriques quand les ventilateurs sont à l’arrêt. Il y a deux ventilateurs : un pour l’entrée d’air frais, au fond en bas du caisson, un pour l’extraction d’air chaud, au dessus du caisson devant l’imprimante.

Remarque : sur la dernière photo, le ventilateur au milieu est celui de l’alimentation.

Pour éviter le desserrage des écrous papillons, j’ai utilisé du fil rigide :

C’est moche mais fiable et facilement démontable.

Comme le caisson est en polystyrène, on ne peut pas avoir un serrage très fort, ce qui rend inopérant les dispositifs classiques de blocage, d’autant que j’ai utilisé des vis M6.

Lors des tests je me suis rendu compte que les ventilateurs n’avaient pas assez de pression statique pour faire passer l’air à travers les filtres.

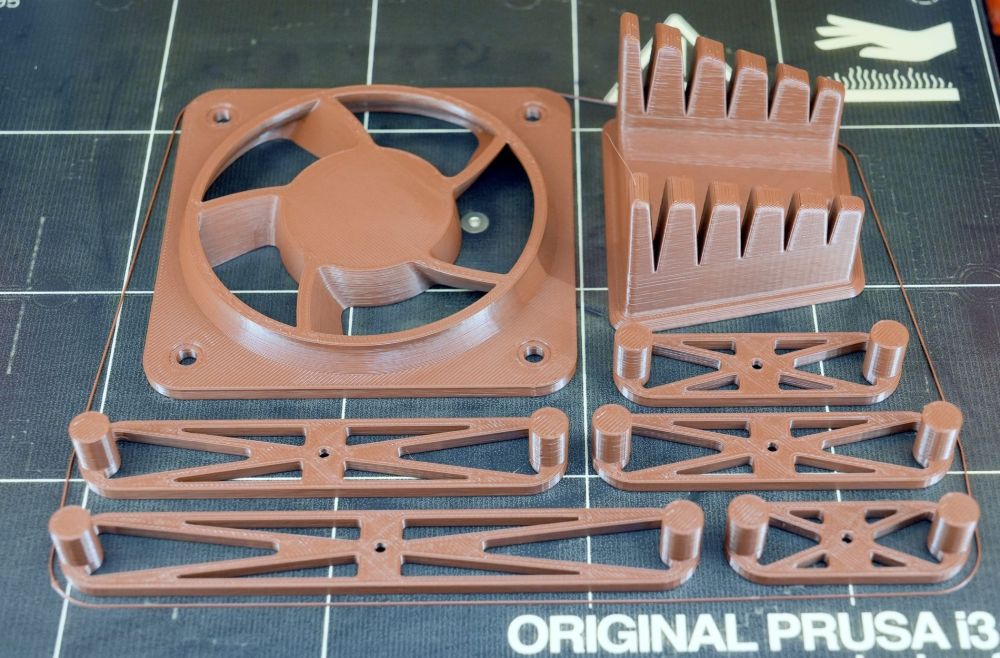

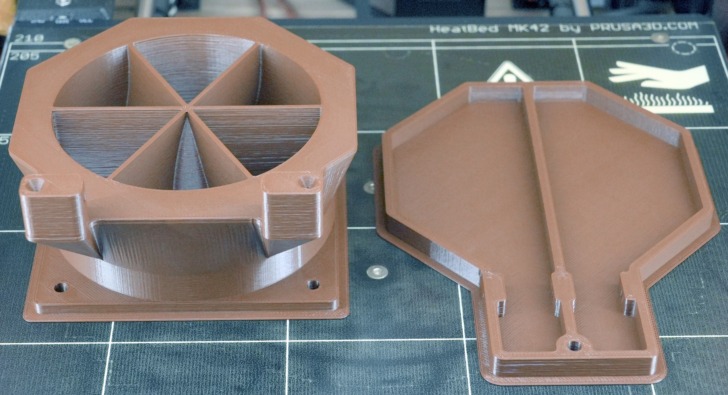

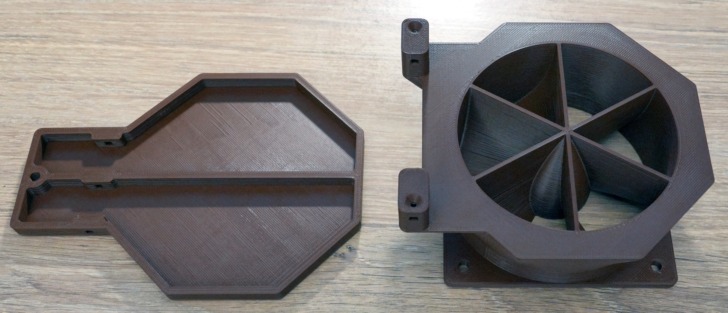

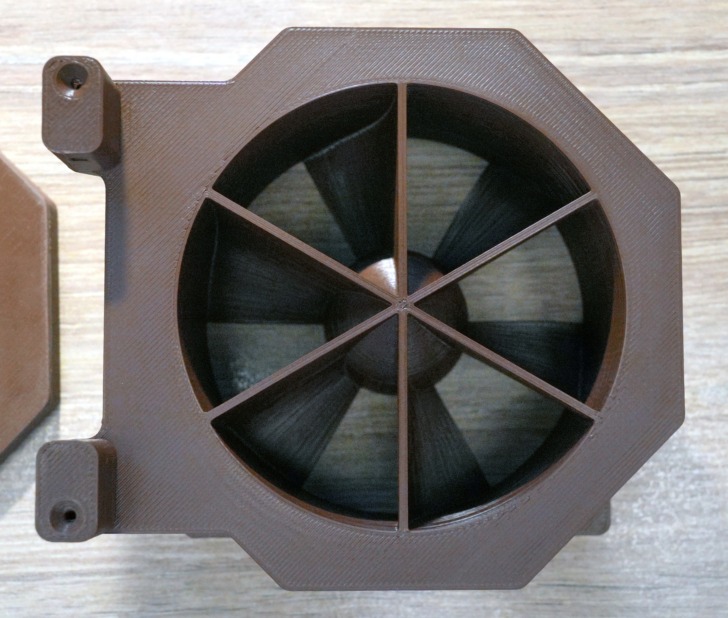

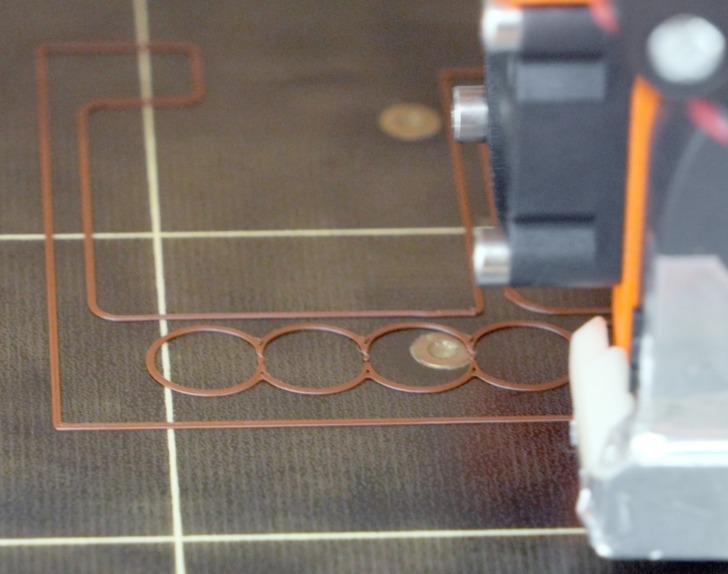

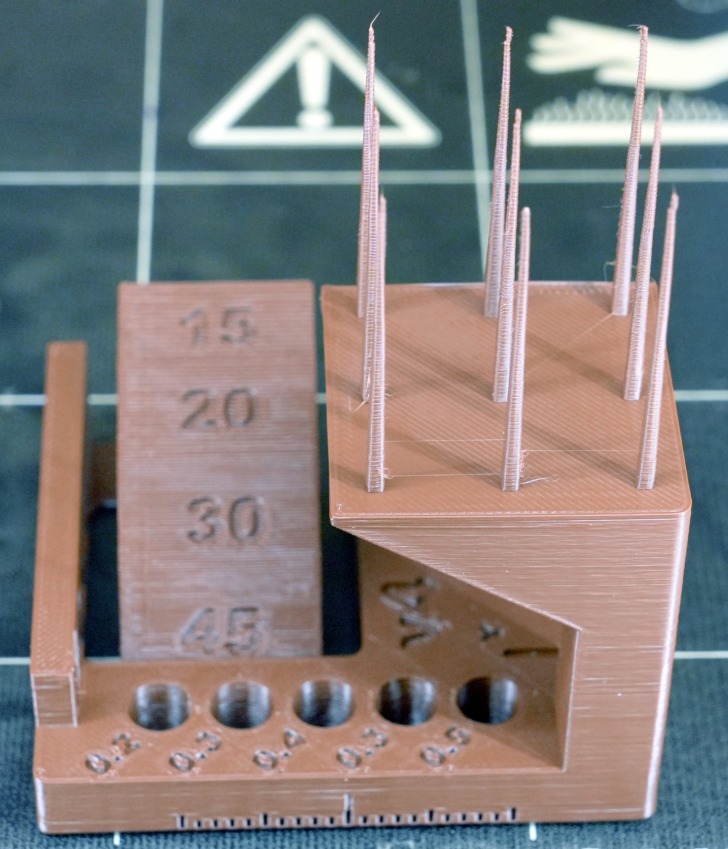

J’imprime cette pièce qui comporte des pales fixes :

J’imprime une pièce similaire pour le ventilateur du fond, avec quelques autres pièces :

Ca va tout de suite mieux :

- je commence la mesure avec l’imprimante chauffée à 60°C, buse à 240°C et lit à 100°C ; je mets la consigne de l’enceinte à 0°C ;

- température de l’enceinte 50°C au bout de 2 minutes ;

- température de l’enceinte 45°C au bout de 4 minutes ;

- température de l’enceinte 41°C au bout de 7 minutes ;

- température de l’enceinte 40°C au bout de 9 minutes ;

- température de l’enceinte 39°C au bout de 13 minutes.

Si on veut imprimer “à froid”, il suffit d’ouvrir la porte ; écarter un peu le support de bobine aide aussi.

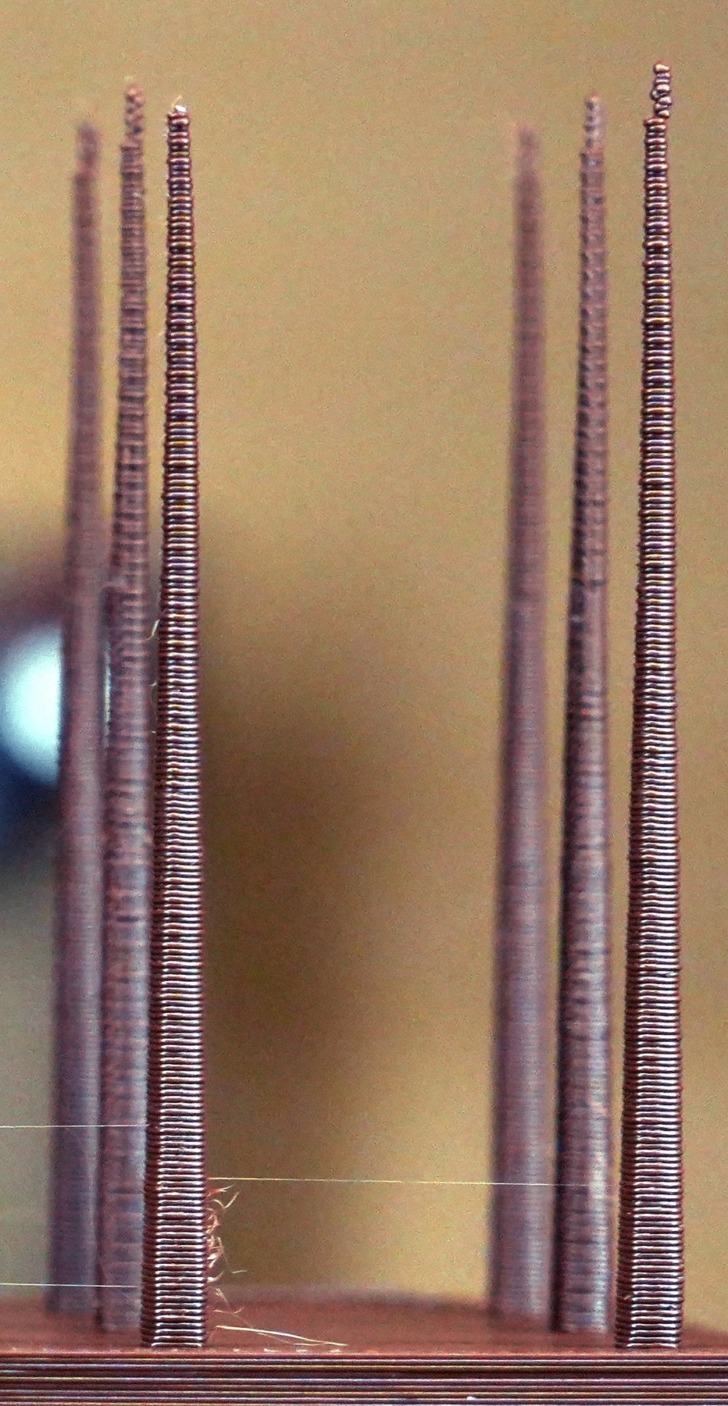

Prochaine étape : les résistances chauffantes.

Pour chauffer mon caisson, j’avais utilisé des plaques de veroboard en bakélite en guise de résistance, ça fonctionne mais on voit que ça avait trop chauffé :

La puissance dans chaque plaque de véroboard était de 30 watts. C’était un peu juste, il fallait attendre longtemps pour atteindre les 60°C.

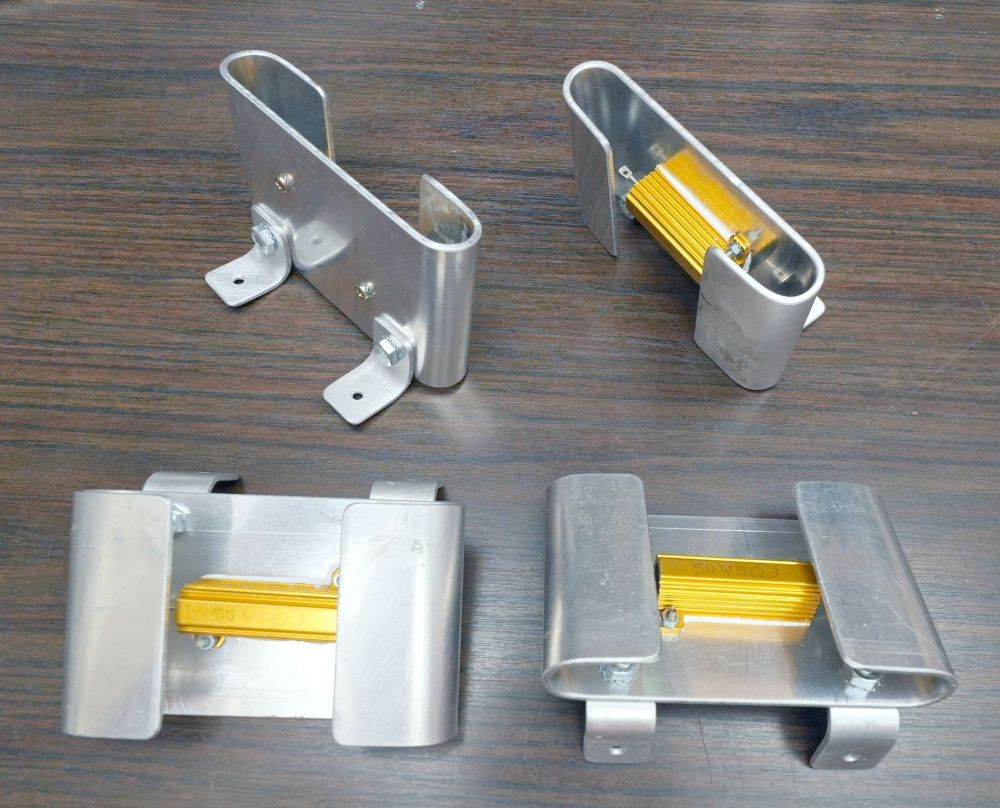

J’ai donc acheté quatre résistances chauffantes de 50 watts. Chaque résistance recevra 30 watts (marge de sécurité) ; elles sont montées sur des plaques en aluminium, avec de la pâte thermique :

Ces résistances seront aux quatre coins du caisson pour une meilleure homogénéité de la température.

Ca chauffe pas mal. J’ai intercalé des rondelles en céramique sous les fixations des plaques en aluminium supportant les résistances.

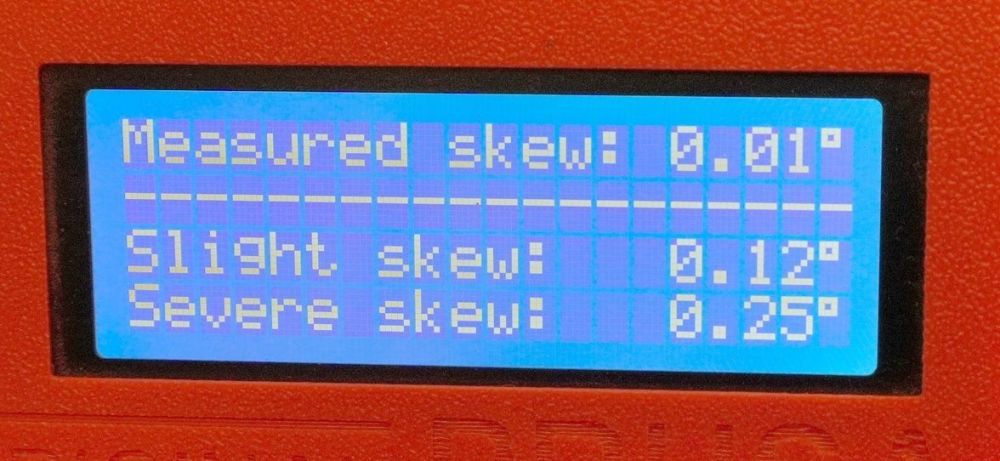

J’en profite pour vérifier le serrage des vis et des écrous, et je refais la géométrie.

Le câblage

Cette imprimante était encore construite avec un châssis à base de tiges filetées (un système que personne ne regrette aujourd’hui). Le réglage de la perpendicularité des axes est un peu délicat. J’ai meulé une des clefs plates car elles sont trop large pour retenir un écrou plat quand on veux serrer le contre écrou :

Je prenais soin de refroidir régulièrement la clef pendant le meulage.

Cela a nettement facilité le réglage :

Voilà une bonne chose de faite !

J’installe les CTN supplémentaires. Elles serviront à surveiller l’imprimante avec un module Arduino externe en projet. Il sera possible de piloter plus finement les ventilateurs de refroidissement de l’alimentation et de la carte mère, mais aussi une sécurité supplémentaire contre la surchauffe en cas de dysfonctionnement.

La CTN du lit :

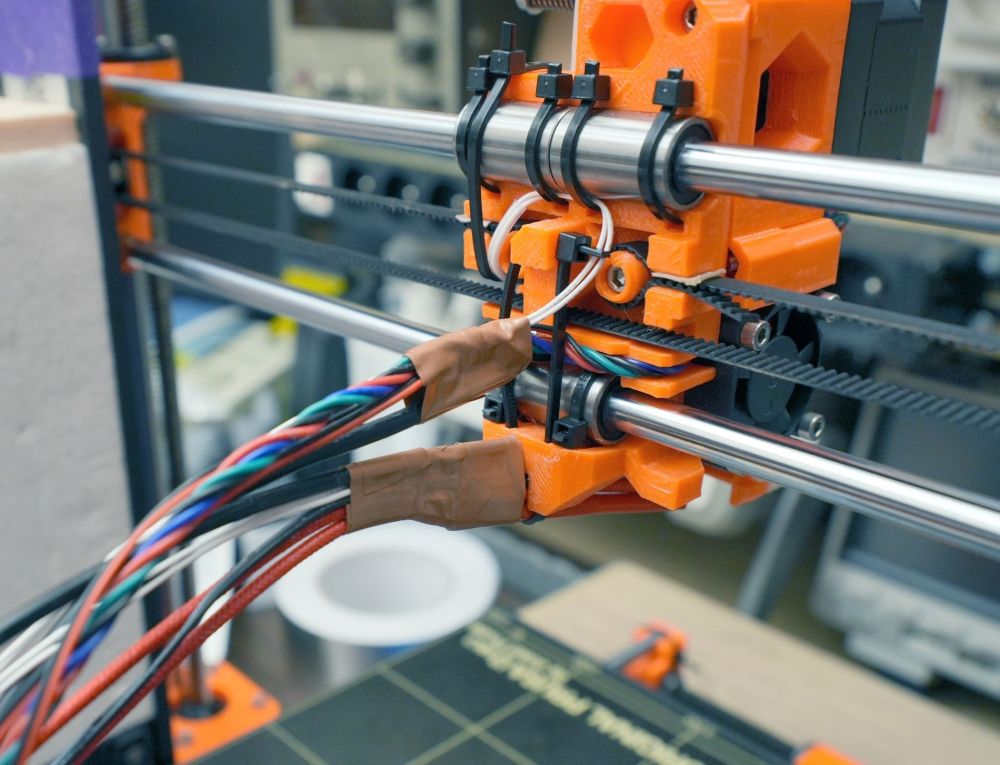

On remarque que j’en ai profité pour remplacer les gaines spirales par des gaines textiles.

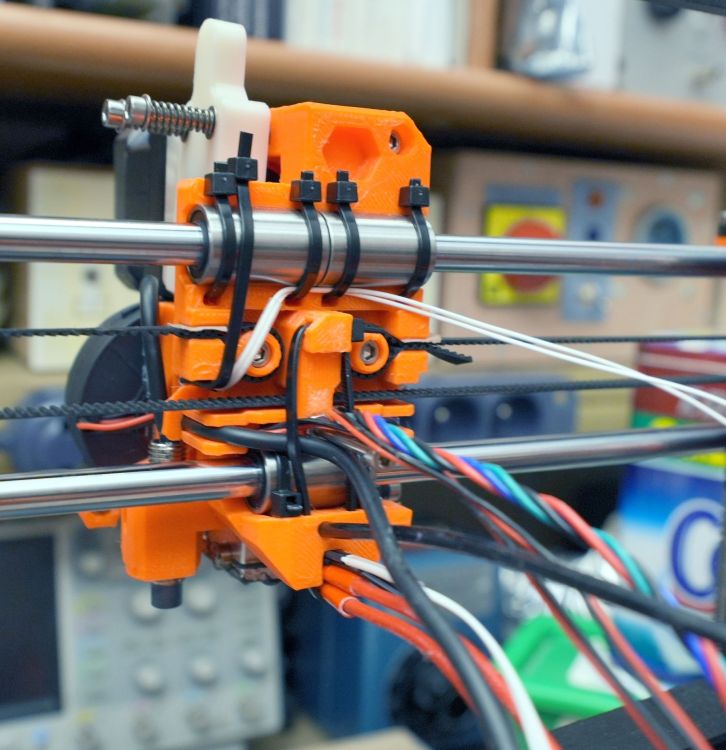

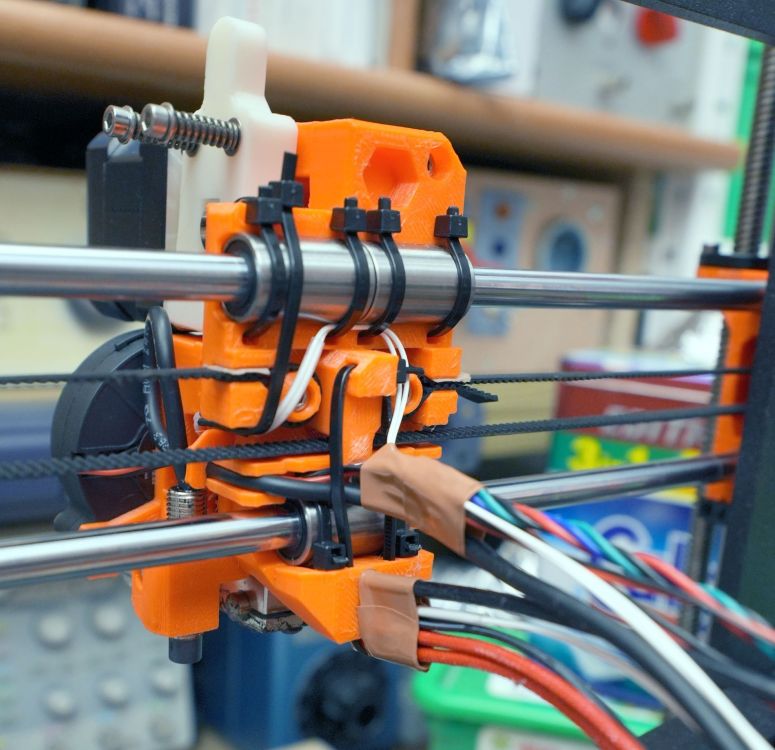

Il faut soigner le câblage des parties mobiles de l’imprimante. Il faut du mou mais pas trop non plus. les câbles ne doivent pas être abîmés ou se prendre dans une partie mécanique mobile.

La CTN de l’alimentation :

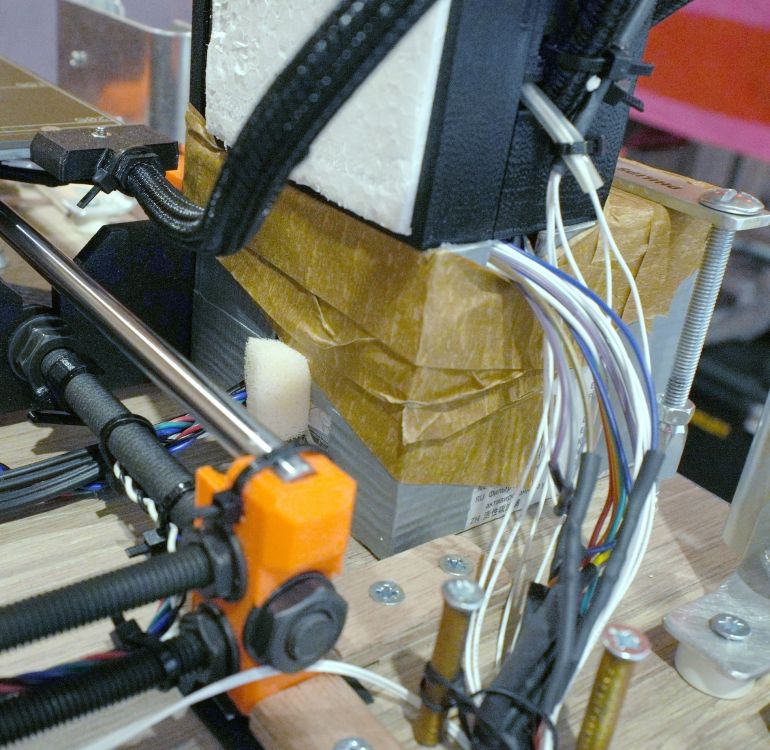

Partie délicate : la hotend. J’ai deux CTN supplémentaires à installer : une au niveau de la buse, et une dans la partie refroidissement de la buse. Ces CTN seront des sécurités supplémentaires qui seront gérées plus tard par un module Arduino externe.

Là aussi, il faut soigner le câblage.

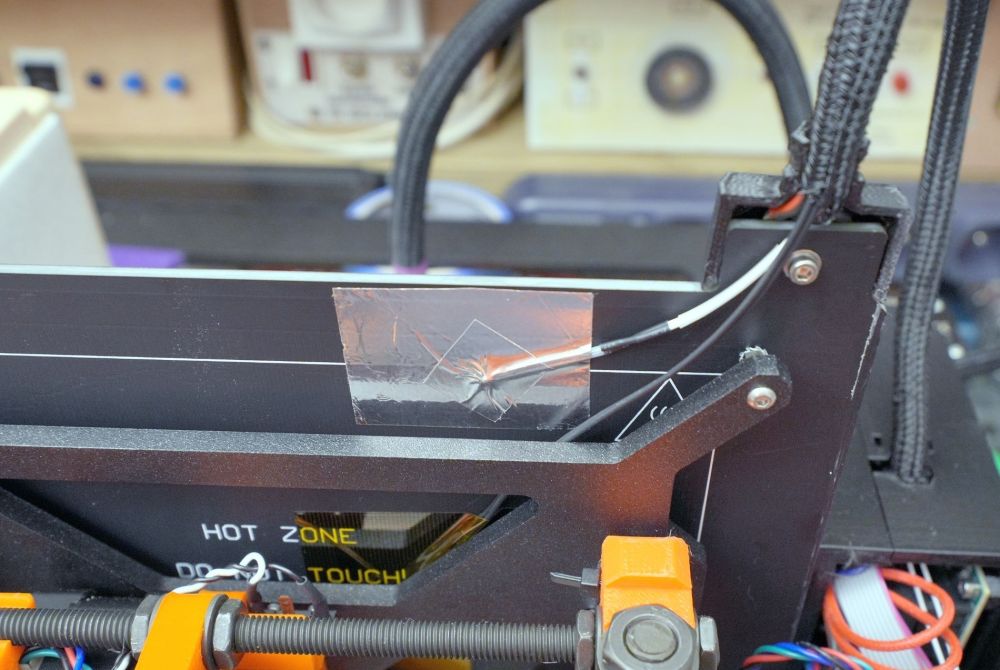

Un soucis : la course en X ne laisse pas de marge et le câblage vient au contact des feuilles de polystyrène destinées à isoler l’alimentation et le boitier de la carte mère de la chaleur du caisson.

Je réalise le câblage le plus “plat” possible, en fixant les câbles de façon verticale, avant la gaine textile :

Il y a aussi deux CTN pour mesurer la température du caisson.

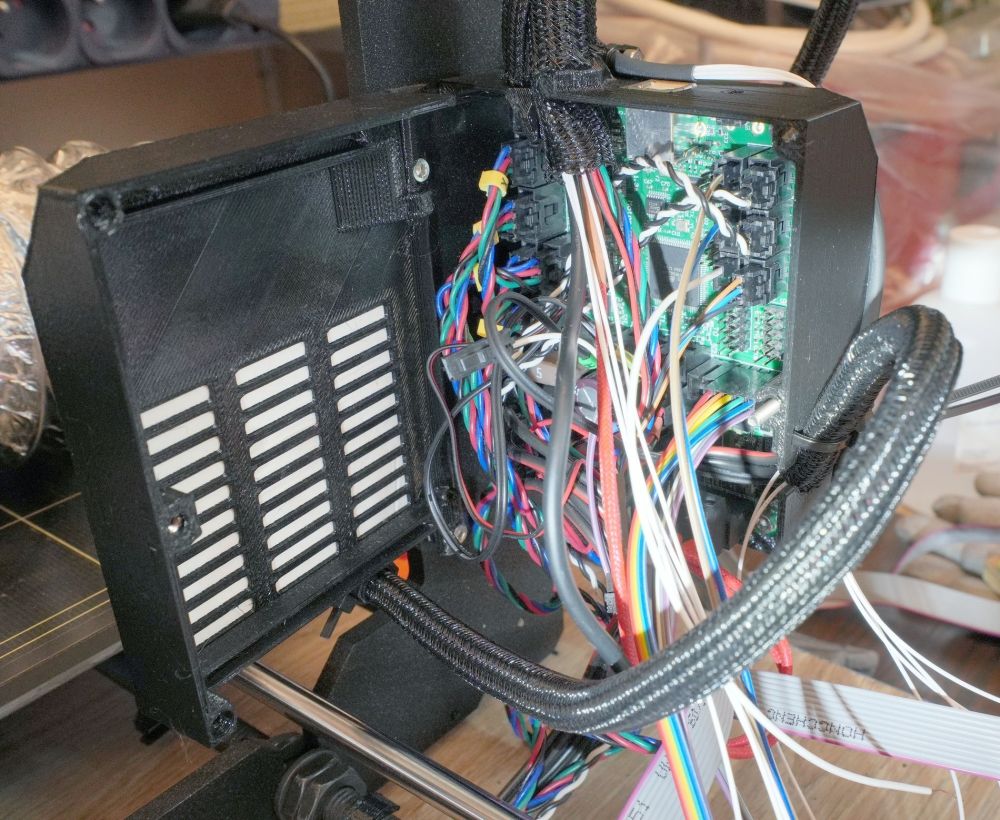

Maintenant, toutes les connexions sur les entrées/sorties dans la carte mère. Il y a un sacré plat de nouilles ! La aussi, je protège au maximum le câblage avec des gaines.

On voit qu’il y a pas mal de fils qui partent vers un gros câble.

J’ai utilisé un ancien câble d’imprimante avec un connecteur DB25 pour port parallèle

Il y a les fils des sondes CTN supplémentaires, et aussi les broches d’entrée/sortie pour piloter :

- le chauffage de l’enceinte ;

- le refroidissement de l’enceinte ;

- l’alarme externe ;

- le watch dog ;

- l’extinction de l’imprimante ;

- les masses, le +5V.

Pour éviter tout dommage, chaque broche d’ES est reliée au fameux câble via une résistance de 2,2K Ohms. En cas de court-circuit au niveau du connecteur ou du boitier qui sera branché dessus, la carte Rambo ne craint rien.

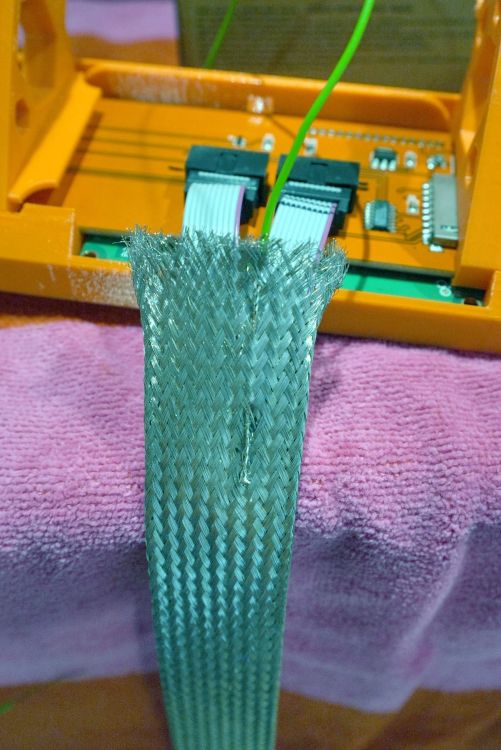

Blinder les nappes : une fausse bonne idée

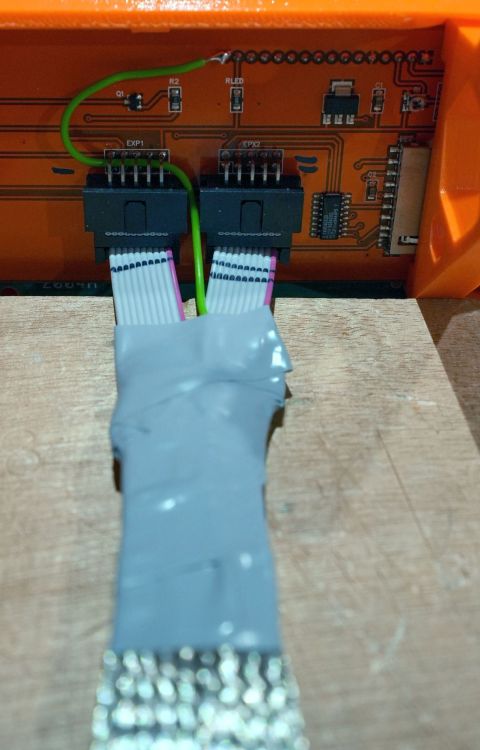

J’en profite aussi pour blinder les nappes qui relient l’écran à la carte Rambo – j’avais en effet un affichage bizarre à cause des parasites créés lors de l’allumage de l’éclairage du caisson :

Remarque importante : cette tresse de blindage autour des nappes a en fait empiré les choses.

J’ai essayé de la relier à la masse à l’autre bout (côté Rambo).

J’ai essayé de ne la relier pas du tout à la masse.

Rien à faire…

J’ai fini par retirer cette tresse de blindage.

Bonne nouvelle : l’éclairage est piloté via un transistor MOSFET avec un petit condensateur sur l’interrupteur de commande pour éviter les rebonds, il n’y a plus aucun soucis de parasite.

Le câblage – suite

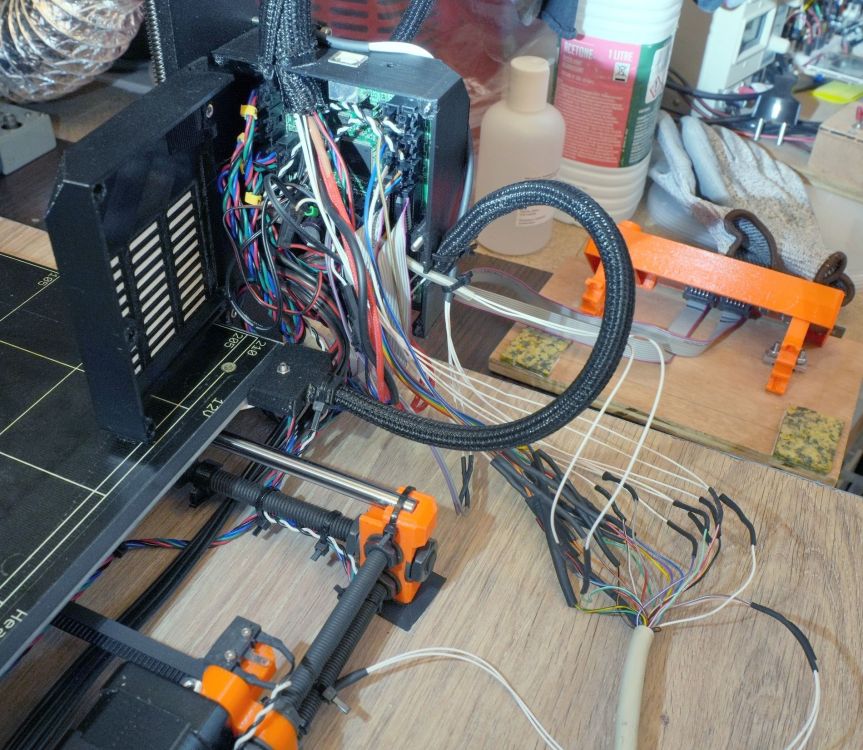

Il y a un système particulier pour assurer le passage des câbles, et le refroidissement depuis l’extérieur du caisson de la carte Rambo

Il faut une entrée et une sortie d’air. Il y a un petit ventilateur de 40 mm fixé sur la paroi du caisson qui arrive en face de l’entrée d’air. Ce système existait déjà dans le caisson d’origine et fonctionne bien.

J’ai installé des fixations pour caler l’imprimante, tout en la laissant facilement démontable :

Des petites plaques en contre plaqué servent de blocage pour les câbles :

Il y a un peu de bricolage pour l’étanchéité à l’air au niveau des passages de câbles :

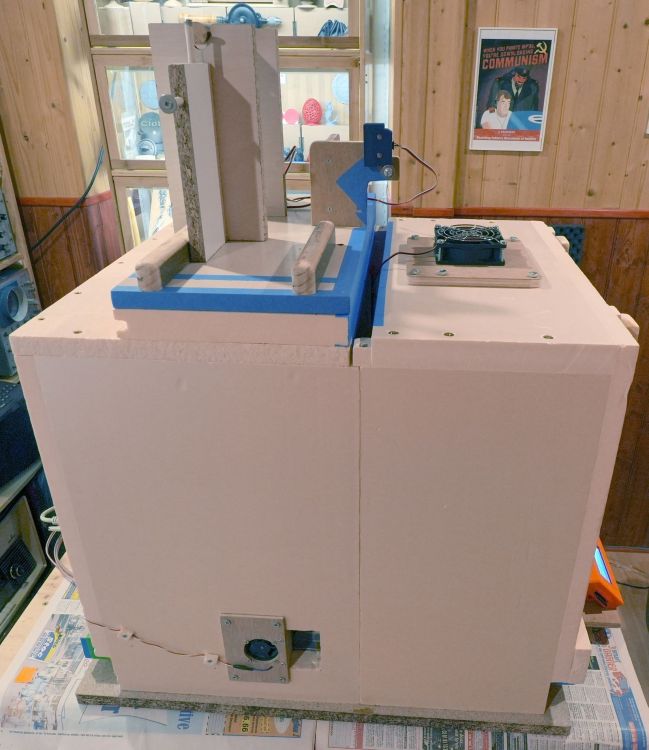

J’ai conservé le principe de mon caisson, qui est facilement démontable. Il comporte :

- une base, découpée dans une chute de plan de travail de cuisine, l’imprimante est calée et posée dessus, les résistances vissées dessus ;

- une partie arrière, en polystyrène ; sur cette partie est posée le support de bobine ;

- une partie avant, en polystyrène, avec une porte coulissante en plexi et un ruban à led ;

- le module avec l’écran et le lecteur SD est fixé sur la base à l’extérieur du caisson.

En fonctionnement normal (impression, changement de filament, nettoyage du lit), on a juste besoin d’ouvrir la porte.

Il suffit de retirer la partie avant pour avoir un accès facile à l’imprimante pour la maintenance (nettoyage de l’extrudeur, graissage, …).

La partie arrière n’a besoin d’être retirée qu’en cas de gros soucis.

Enfin, s’il faut accéder au dessous de l’imprimante, il faut la soulever de la base.

La partie arrière supporte les ventilateurs de refroidissement de la carte mère et de l’alimentation.

La partie arrière sans la partie avant :

Une vue de la partie arrière avec le premier ventilateur de refroidissement de l’enceinte (celui qui apporte l’air frais) :

La partie arrière côté carte mère :

La partie arrière côté alimentation :

Le support de bobine, avec le capteur de filament :

La partie avant :

La fente pour le passage du filament peut être ajustée en poussant le support de filament. Par la suite, j’ai ajouté des cales pour réduire cette fente au strict minimum nécessaire pour éviter les pertes de chaleur.

Avec la porte en plexi :

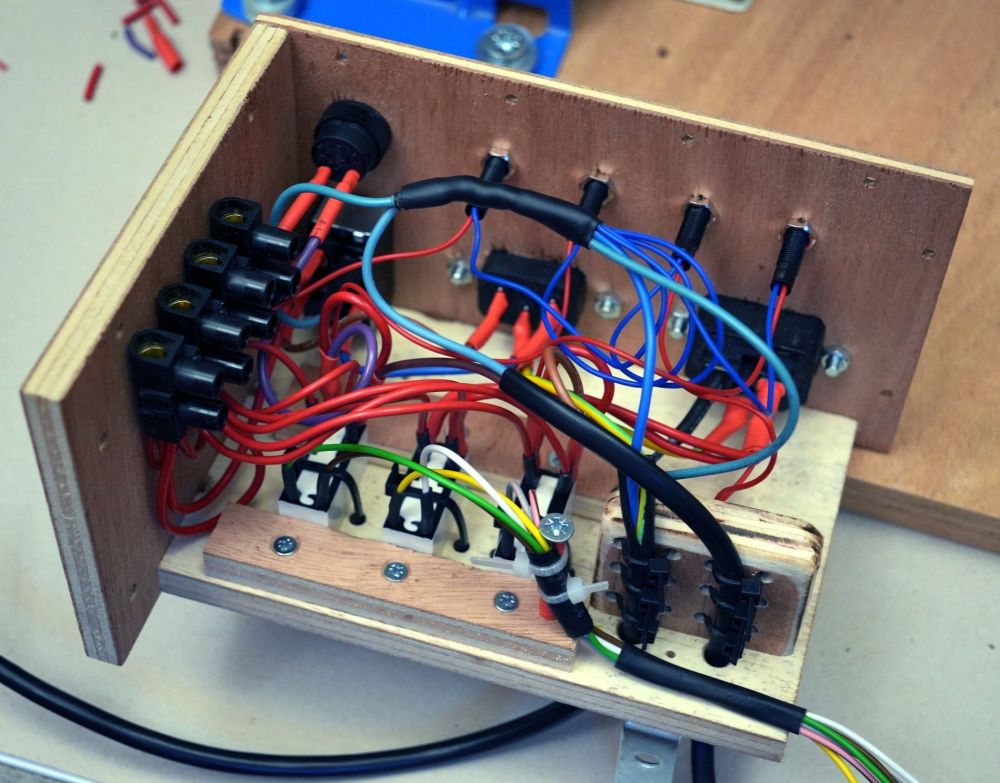

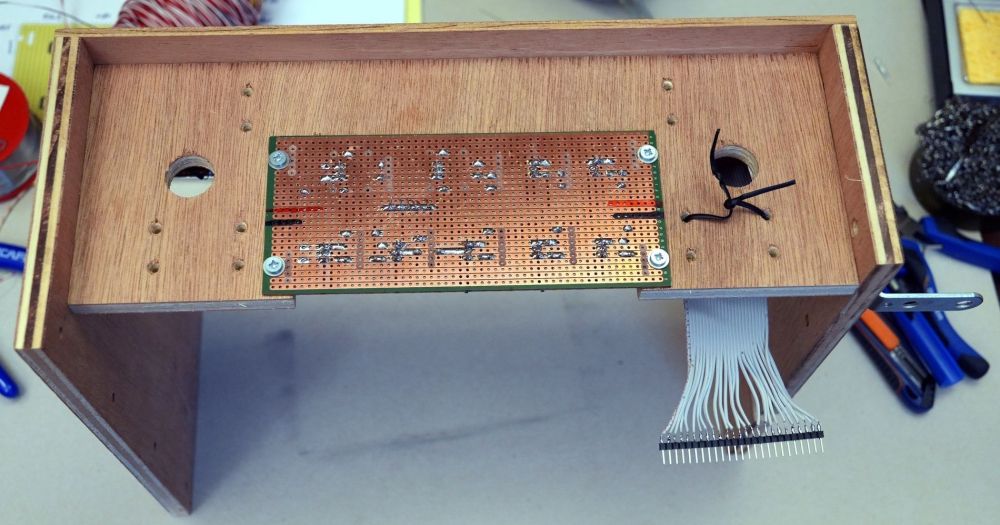

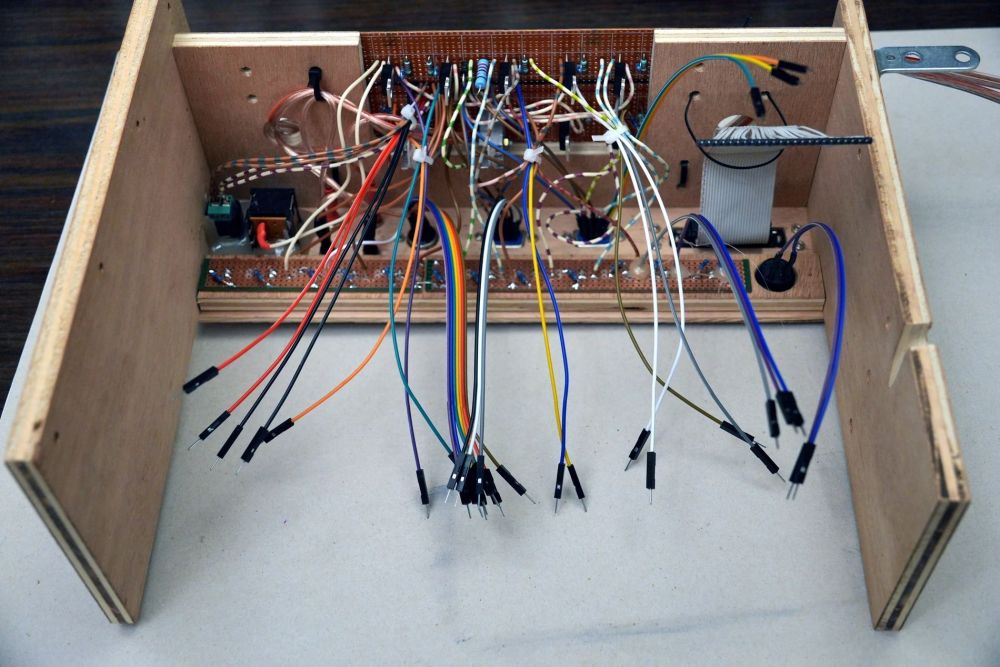

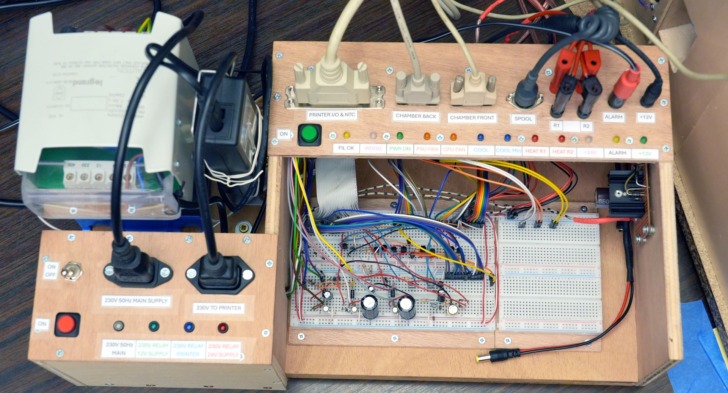

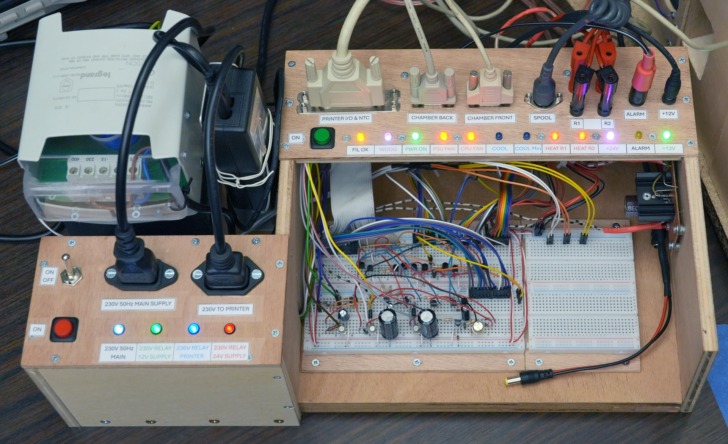

La carte électronique externe

Pour conserver le principe du caisson “en éléments séparés” , à savoir une base + une partie avant + un support de bobine + une partie arrière, j’ai utilisé un câble pour relier chaque élément à la carte électronique externe.

Mais c’est quoi, cette “carte électronique externe” ? C’est un (gros) boitier qui va contenir :

- l’alimentation des résistances de chauffage ;

- les relais pour gérer l’alimentation secteur ;

- les prises pour brancher les différentes parties du caisson ;

- les composants électroniques pour piloter les résistances, les ventilateurs, les relais… à partir des entrées/sorties de la carte Rambo.

Remarque importante : mon imprimante est un prototype.

Je veux que ce soit pratique pour modifier facilement le câblage (et le firmware qui va avec) sans devoir passer des heures à démonter et remonter l’imprimante et le caisson.

Donc, ce sera… gros et moche 🙂

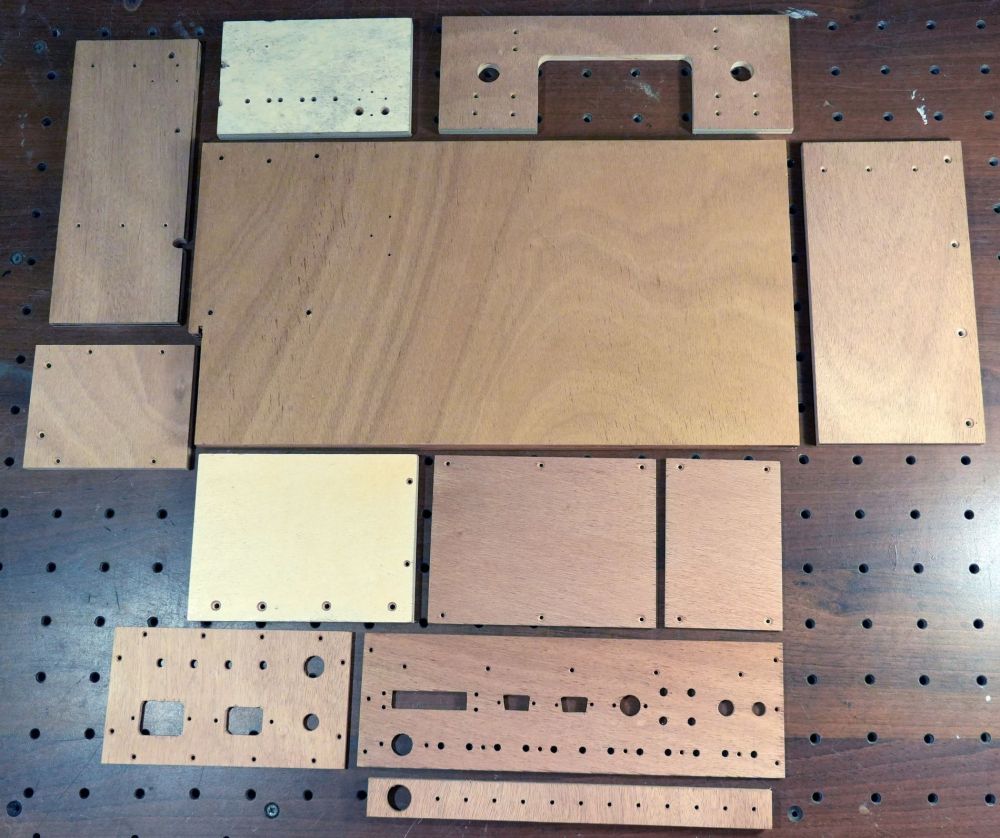

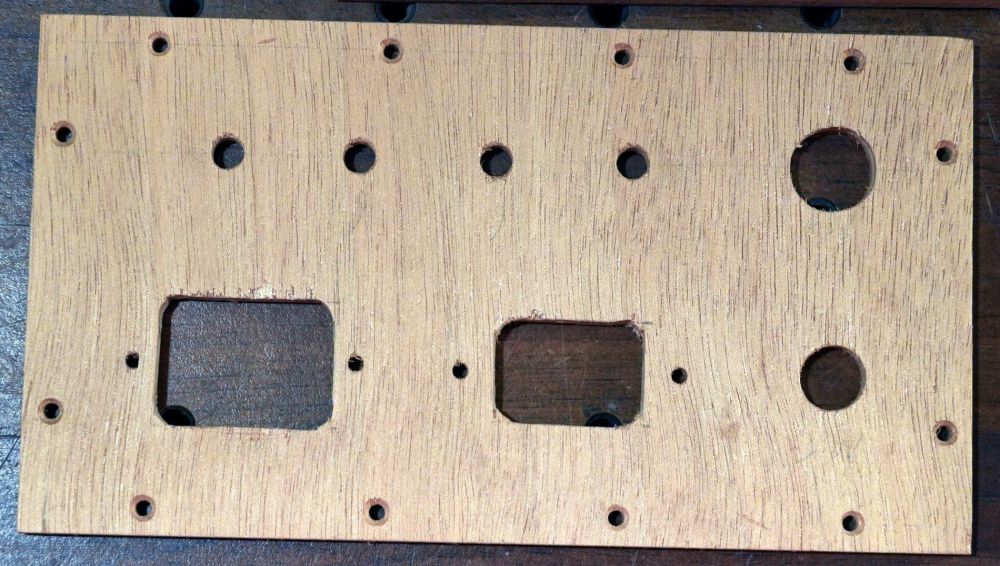

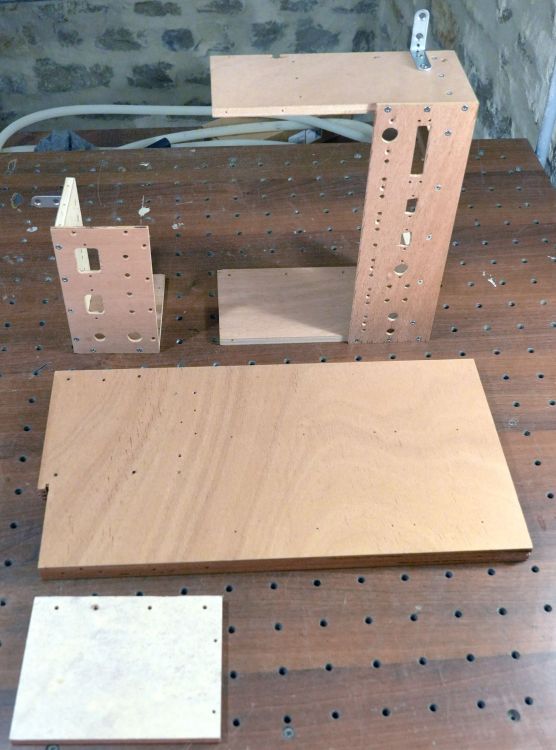

Voici les éléments du boitier en contre-plaqué – découpés avec des machines manuelles (scie circulaire de table, perceuse à colonne, outil vibrant multifonction, et quelques coups de lime) :

Le principe c’est d’avoir des parties démontables qui laissent facilement accès au câblage pour modifier ou réparer quelque chose.

La partie électronique est séparée en quatre :

- la partie secteur, bien isolée du reste, avec les connecteurs 230V, les relais, voyants 230V et interrupteur général ;

- la partie puissance basse tension, avec les transistors MOSFET et leurs résistances de commande ;

- la partie connectique avec les socles de prise pour les éléments du caisson et les voyants ;

- la partie commande, qui sera sur une plaque d’essai pour un maximum de souplesse.

Voici l’assemblage :

La partie secteur :

La partie puissance et la partie connectique ; l’arrière de la carte puissance est accessible sans démontage pour faire ou refaire des soudures :

Il y a des dissipateurs sur les deux MOSFET qui pilotent les résistances de chauffage car je les trouvaient trop chaud mais on était loin de la température maxi… Seulement, comme c’est un prototype, je vais avoir les mains dedans et se brûler les doigts n’est jamais agréable.

Le câblage qui va vers la carte commande :

Voici le résultat :

On voit l’alimentation 24V 5A pour les résistances de chauffage, c’est une alimentation industrielle pour les circuits de commande de machines, c’est fiable.

Il y a à côté une alimentation à découpage 12V 5A (surdimensionnée) pour la commande, la sortie alarme, les ventilateurs.

On voit le boitier secteur en bas à gauche avec :

- un interrupteur mécanique marche arrêt, 16 ampères, il coupe la phase et le neutre ;

- un socle mâle pour l’alimentation 230V ;

- un socle femelle pour alimenter l’imprimante en 230V, via un relais ;

- le boitier secteur alimente également, via deux relais, le primaire de l’alimentation 24V et celui de l’alimentation 12V ;

- quatre voyants (présence secteur et ensuite la sortie 230V de chacun des trois relais pour respectivement l’alimentation 12V, l’imprimante et l’alimentation 24V) ;

- le bouton poussoir rouge permet de forcer l’alimentation du primaire de l’alimentation 12V, ce qui permet ensuite au circuit de commande de tout mettre en route et de piloter les bobines des relais.

Ensuite, en haut à droite, les connecteurs, un bouton poussoir et une rangée de diodes LED de toutes les couleurs :

- connecteur DB25 F pour la carte Rambo et les CTN supplémentaires ;

- connecteur DB9 F pour le caisson arrière (ventilateur refroidissement caisson entrée, ventilateur refroidissement Rambo, ventilateur refroidissement alimentation) ;

- connecteur DB9 M pour le caisson avant (ventilateur refroidissement caisson sortie, éclairage, bouton de commande éclairage) ;

- connecteur DIN 6 F pour le support de bobine ;

- quatre douilles bananes F pour les résistances chauffantes (groupées par deux) ;

- jack 6.35mm F pour la sortie alarme ;

- connecteur d’alimentation pour l’alimentation 12V ;

- le bouton poussoir vert force l’alimentation de la bobine du relais qui alimente l’imprimante en 230V ; c’est ensuite le circuit de commande, en fonction de l’état des sorties “power on” et “watch dog”, qui va maintenir la bobine du relais alimenté ;

- les leds visualisent l’état :

- du capteur de filament ;

- de la sortie watch dog ;

- de la sortie power on ;

- de l’alimentation du ventilateur rambo ;

- de l’alimentation du ventilateur de l’alimentation de l’imprimante ;

- de l’alimentation des deux ventilateurs de refroidissement de l’enceinte ;

- de l’alimentation des deux groupes de résistance de chauffage de l’enceinte ;

- de l’alimentation de la bobine du relais de l’alimentation 24V ;

- de l’alimentation de la sortie alarme externe ;

- de la présence de l’alimentation 12V du circuit de commande.

J’ai ajouté des CTN pour surveiller la température :

- du transfo de l’alimentation 24V ;

- du pont redresseur de l’alimentation 24V ;

- de l’alimentation 12V.

J’ai ajouté une alimentation 5V pour les bobines des relais (je n’avais que ça en stock).

J’ai ajouté une prise pour alimenter un Arduino et une autre pour alimenter autre chose en 12V.

A noter que sur les connecteurs DB9 et DIN 6, il reste des fils non utilisés pour évolution future (notamment 4 fils sur le support de bobine).

Voici la carte électronique en fonctionnement :

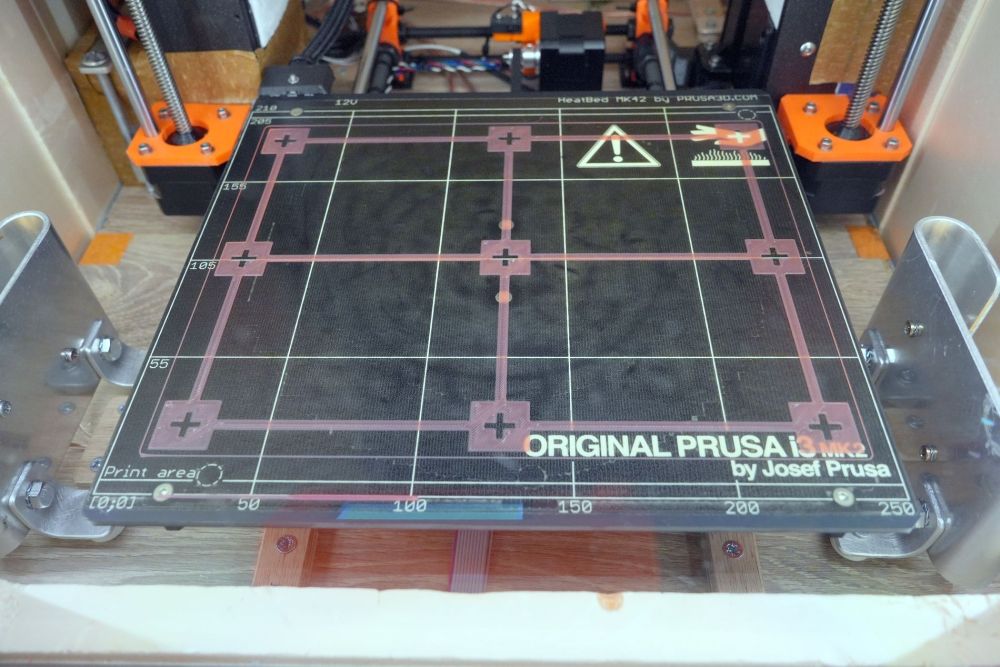

Calibration et premières impressions

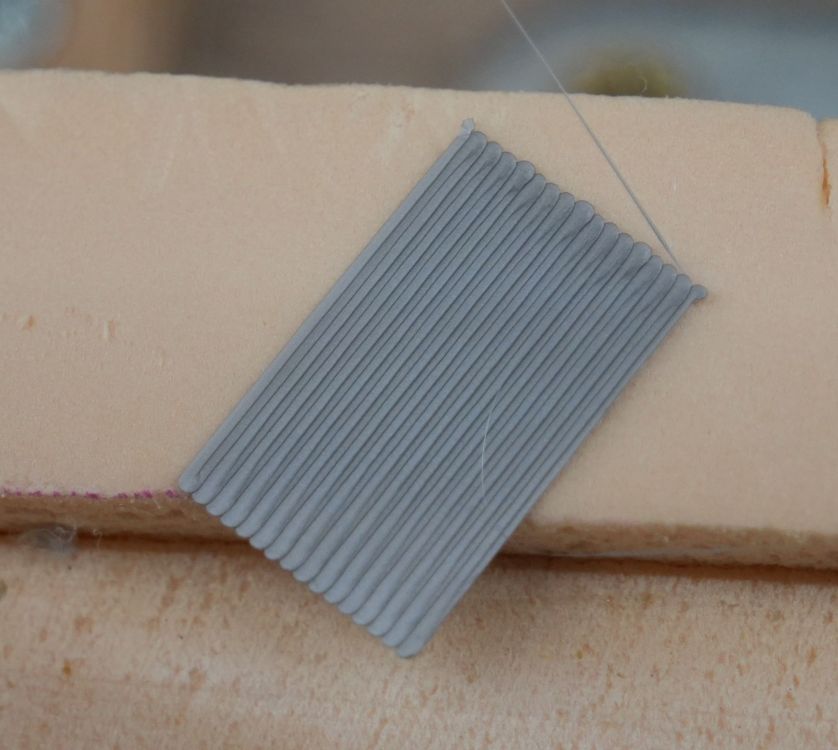

C’est l’heure de vérité. Première étape : calibrer la première couche.

J’ai encore la bobine de PLA Prusament gris livrée avec l’imprimante (je n’ai imprimé que quelques pièces tests avec, pour ensuite ne fabriquer que des pièces en ABS, et plus rarement en HIPS, PETG et Polymaker Polycast) :

Maintenant, l’ABS, avec une enceinte chauffée à 60°C ; avec de l’ABS qui est plus capricieux au niveau adhésion. C’est un avantage car on peut régler finement la première couche.

Malgré l’utilisation de la SUPERPINDA, il y a une différence entre le PLA et l’ABS au niveau du Live Z, mais cette différence est nettement moins importante qu’avant.

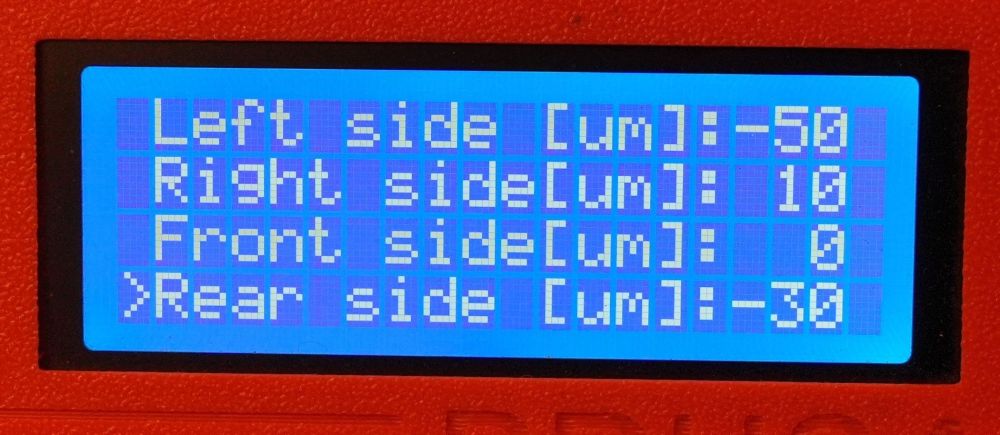

Les réglages fins des quatre coins du bed peuvent sembler élevés mais c’était déjà comme cela avant.

NB : la tache noire sur la pièce imprimée a été faite au marqueur pour repérer le côté avant droit.

Après avoir fait ces tests, j’ai imprimé les fameuses pales fixes pour les ventilateurs dont j’ai parlé plus haut. Les pièces, imprimées en ABS, sont nickel.

Je me suis rendu compte que le thermomètre / hygromètre que j’avais installé dans mon enceinte avait une inertie très importante :

Conséquence : avant que je ne fasse cette modification de mon imprimante, je devais avoir d’importantes fluctuations de température dans l’enceinte.

Pourquoi ? Parce que je réglais la puissance de mon chauffage manuellement, en regardant de temps en temps la valeur de la température … sauf que le thermomètre met un bon quart d’heure à afficher la température ambiante mais je ne m’en rendais pas compte.

Les petites CTN que j’ai utilisé sont très réactives, c’est une bonne surprise.

Performances de chauffage et de refroidissement de l’enceinte

Voici l’évolution de la température de l’enceinte chauffée :

- démarrage : température ambiante 22°C, consigne lit à 100°C, buse à 250°C et enceinte à 60°C ;

- enceinte à 40°C au bout de 7 minutes depuis le démarrage ;

- enceinte à 45°C au bout de 11 minutes depuis le démarrage ;

- enceinte à 50°C au bout de 16 minutes depuis le démarrage ;

- enceinte à 55°C au bout de 23 minutes depuis le démarrage ;

- enceinte à 58°C au bout de 30 minutes depuis le démarrage ;

- enceinte à 60°C au bout de 35 minutes depuis le démarrage.

Bonne nouvelle, l’imprimante atteint les 60°C en à peine plus d’une demi-heure, et l’alarme externe (son et lumière) qui sonne une fois le préchauffage atteint est super pratique.

Si on est pressé, la température de 55°C permet de lancer l’impression.

Maintenant, le refroidissement :

- je commence la mesure avec l’imprimante chauffée à 60°C, buse à 240°C et lit à 100°C ; je mets la consigne de l’enceinte à 0°C ;

- température de l’enceinte 50°C au bout de 2 minutes ;

- température de l’enceinte 45°C au bout de 4 minutes ;

- température de l’enceinte 41°C au bout de 7 minutes ;

- température de l’enceinte 40°C au bout de 9 minutes ;

- température de l’enceinte 39°C au bout de 13 minutes.

Si on veux imprimer “à froid”, il suffit d’ouvrir la porte ; écarter un peu le support de bobine aide aussi.

Si on désactive le chauffage et le refroidissement actif de l’enceinte, avec un lit à 100°C et une buse à 250°C, la température se stabilise à 50°C.

Les températures des composants de l’imprimante

J’utilise un multimètre pour mesurer la valeur des CTN supplémentaires ajoutées à l’imprimante :

Conditions de mesures : fin du préchauffage : enceinte à 60°C / lit à 100°C / buse à 250°C :

- Enceinte : 24,8 K (environ 60°C) ;

- Boitier carte Rambo : 59,4 K (environ 35°C) ;

- Alimentation imprimante : 82,3 K (environ 30°C) ;

- Zone de refroidissement de la buse : 20,6 K (environ 65°C) ;

- Lit : 8,88 K (environ 85°C) ;

- Alimentation 12V : 87,2 K (environ 27°C) ;

- Transformateur alimentation 24V : 48,3 K (environ 40°C) ;

- Pont redresseur alimentation 24V 34,5 K (environ 50°C).

Ces températures sont très raisonnables.

Je simule une défaillance du ventilateur de refroidissement de la buse (je le bouche avec du ruban adhésif) : la CTN descend à 13 K assez rapidement soit 75°C environ.

Je refais des mesures avec une enceinte à 41°C et je trouve des valeurs assez différentes notamment pour la sonde de la zone de refroidissement de la buse (48,8K soit 40°C environ).

Je simule une défaillance du ventilateur de refroidissement de la buse (je le bouche avec du ruban adhésif) : la CTN descend cette fois-ci à 27 K assez rapidement soit 55°C environ.

On voit ici que la température de l’enceinte influence beaucoup les températures mesurées ailleurs… Cela justifie l’usage d’un Arduino externe pour surveiller ces températures, car les températures d’alarme et de mise en sécurité des différentes parties devront être calculées en fonction de la température de l’enceinte.

Les nouvelles fonctions spécifiques du firmware Prusa MK2s+

Avoir réalisé le circuit de commande sur une plaque d’essais est vraiment une très bonne idée, car pour que tout fonctionne j’ai du modifier mon schéma ainsi que la valeur des composants (notamment les résistances et condensateurs liés aux temporisations).

Je teste les sécurités et les autres fonctions.

La fonction “power off” fonctionne bien, mon circuit de commande met l’imprimante et les alimentations 12V et 24V totalement hors tension.

De même pour la fonction “watch dog” : si je bloque la sortie watch dog à l’état haut ou à l’état bas, au bout de quelques secondes l’imprimante et les alimentations 12V et 24V sont mises totalement hors tension.

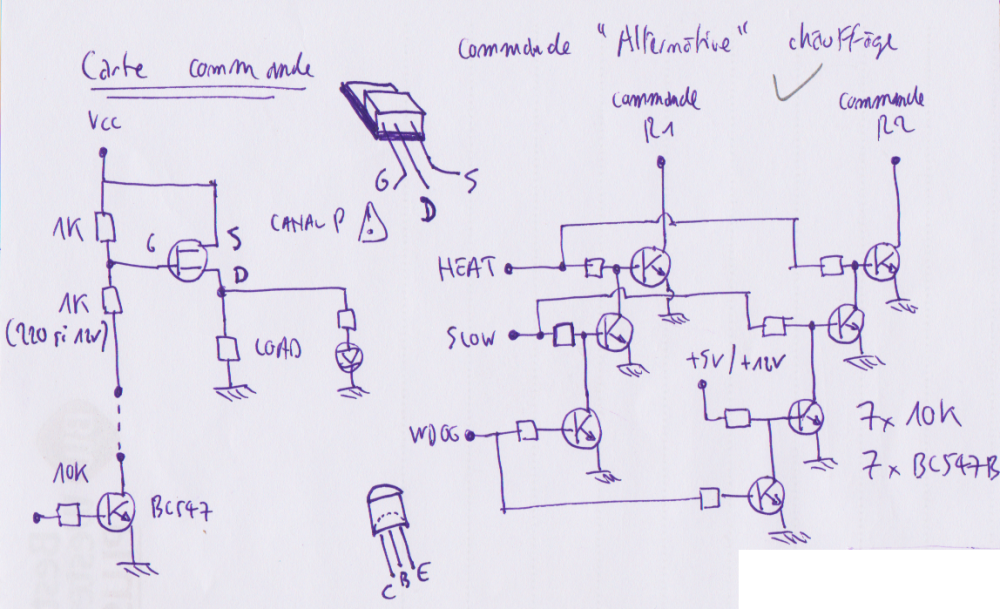

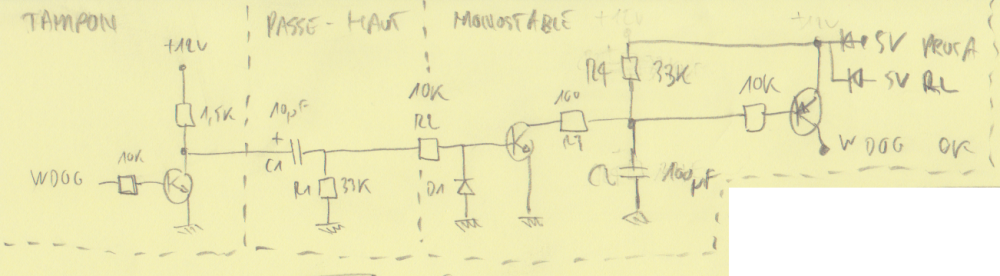

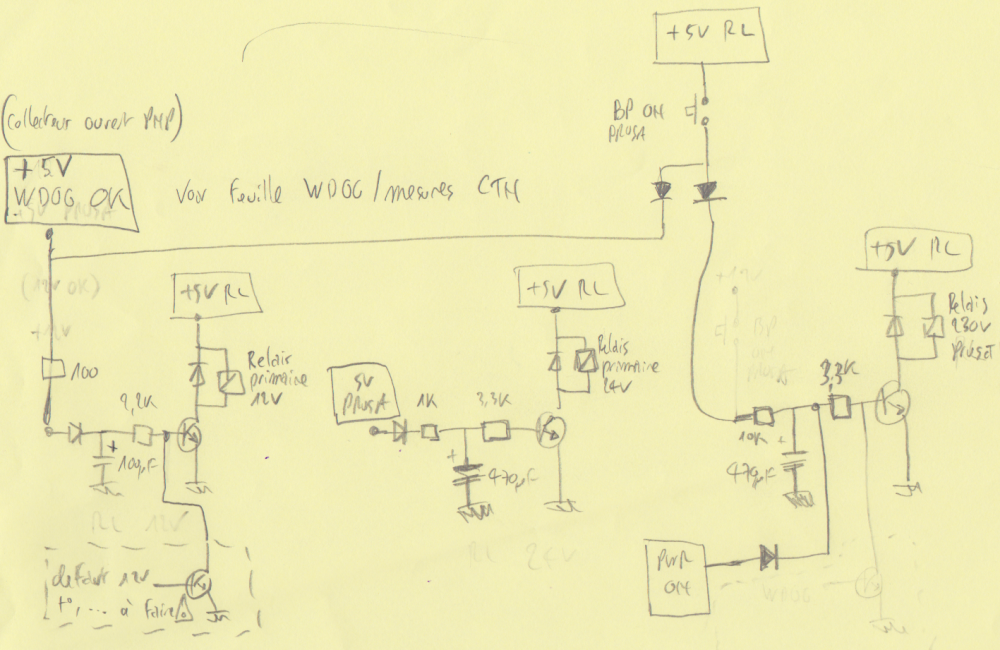

Voici le schéma (entièrement analogique) du circuit watch dog, qui détecte l’absence de clignotement de la sortie watch dog de la carte Rambo que j’ai programmée dans le firmware :

Voici le pilotage des bobines des relais :

On peut voir aussi que le relais qui commande l’alimentation secteur du primaire de l’alimentation 24V est alimenté par le retour du 5V de l’imprimante 3D.

Lors de la mise en route, l’alimentation 12V, l’imprimante 3D et l’alimentation 24V se mettent en route l’une après l’autre, cela évite les pics de courant trop élevés.

La mise en route se fait en appuyant sur le bouton poussoir rouge du coffret secteur et le bouton poussoir vert de la carte de commande jusqu’à ce que la diode LED watch dog se mette à clignoter.

J’ai aussi géré la commande du chauffage de l’enceinte d’une façon particulière.

Dans mon schéma initial, à pleine puissance les 4 résistances étaient alimentées, et à demi puissance, seule 2 résistances étaient alimentées.

J’ai pensé que ce serait mieux qu’à demi puissance chaque groupe de deux résistances soit alimenté à tour de rôle…

… comment faire ?

J’ai simplement utilisé… le clignotement de la sortie watch dog pour bloquer alternativement la commande du MOSFET de chaque groupe de résistance quand le chauffage est piloté à demi puissance. Le circuit est entièrement analogique :

En plus c’est très amusant à voir fonctionner, ça clignote dans tous les sens, comme les vieux ordinateurs dans les dessins animés des années 70/80.

Voici quelques vidéos du fonctionnement :

L’allumage :

Fonction power off (mise hors tension totale, de façon manuelle ou automatique après la fin de l’impression et le refroidissement complet) :

Fonction alarme, avec les deux rapports cycliques (bip court = information, bip long = problème) :

Fonction watch dog ; via le menu “test i/o”, je peux bloquer la sortie watch dog à l’état haut ou à l’état bas ; à chaque fois, l’imprimante est totalement mise hors tension :

Le préchauffage de l’enceinte ; on voit les deux jeux de résistances fonctionner en permanence puis de façon alternative ; l’alarme sonne lorsque le préchauffage est terminé :

Refroidissement de l’enceinte, même principe mais cette fois-ci avec les ventilateurs :

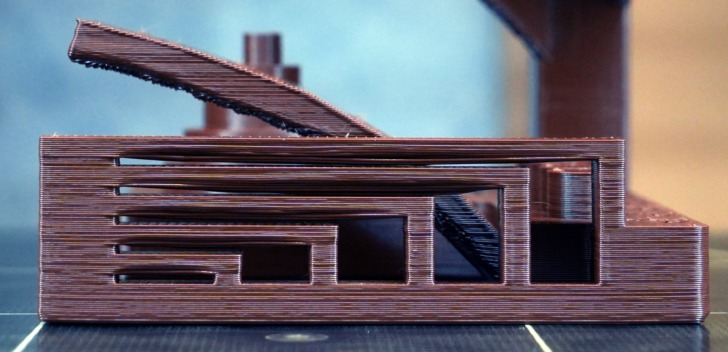

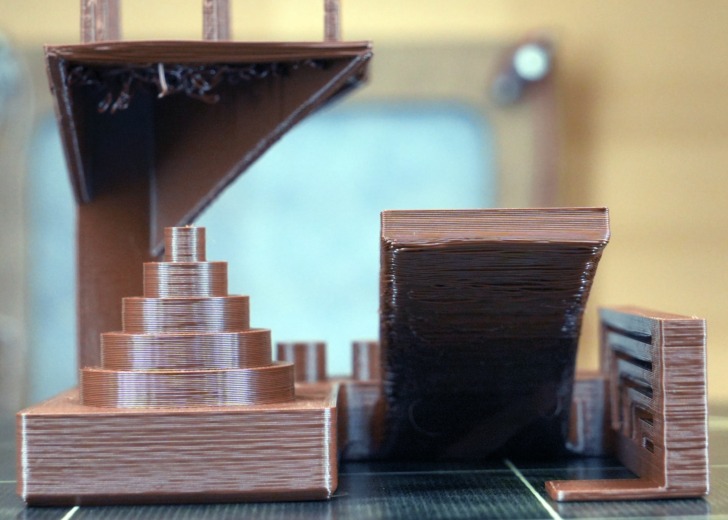

Test d’impression de mon imprimante Prusa MK2S+ homemade

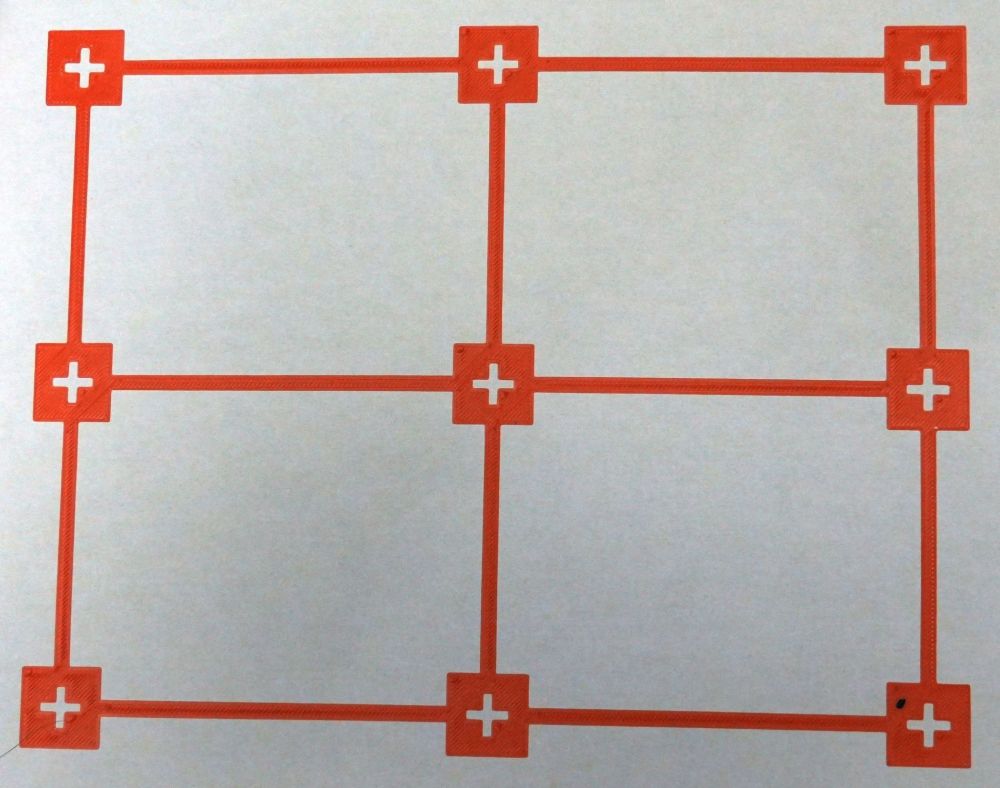

J’ai voulu tester mon imprimante avec une pièce difficile : PlatformJack, en ABS, sans brim.

Avant, la pièce se décollait dès les premiers mm.

L’imprimante avait réussi à imprimer une bonne hauteur avant que ça ne se décolle :

Les pièces bien qu’incomplètes sont très bien :

Je suis très content du résultat.

Mon imprimante est à la fois fonctionnelle et facile à modifier.

Elle est adaptée sur mesure à ce que j’ai envie de faire.

Evolutions futures

J’ai conçu mon prototype pour pouvoir le faire évoluer facilement.

D’abord, il faut que je fabrique et programme le module Arduino externe de surveillance des températures via les CTN supplémentaires que j’ai ajouté à l’imprimante.

Ensuite, je vais peut-être remplacer la CTN de mesure de température de l’enceinte par 4 CTN montées en série/parallèle réparties dans la chambre pour améliorer la précision.

Il faut aussi que j’installe à poste fixe des renvois d’alarme sonore et lumineuse dans les autres pièces de ma maison (actuellement j’ai simplement relié un petit boitier avec un buzzer et des rubans à led raccordé à un long câble).

A voir aussi si je ne n’installe pas un système multi-filaments ; ce sera complexe mais pas infaisable.

Enfin, il existe une légère perte de chaleur au dessus du ventilateur d’extraction de refroidissement de l’enceinte, malgré le filtre de hotte ; je pourrais ajouter une petite trappe qui se soulèvera avec le flux d’air.

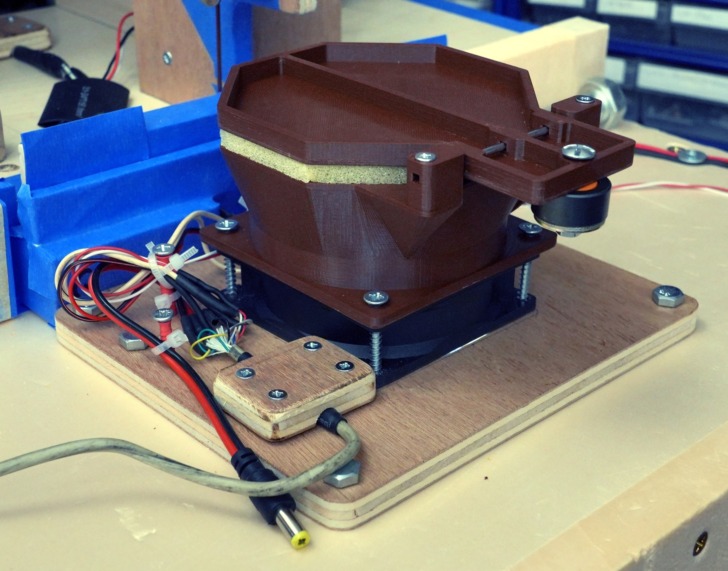

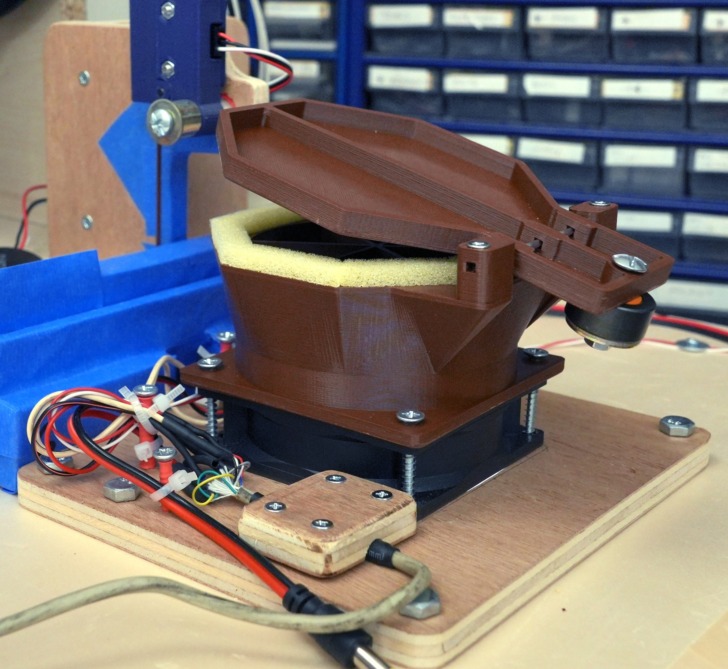

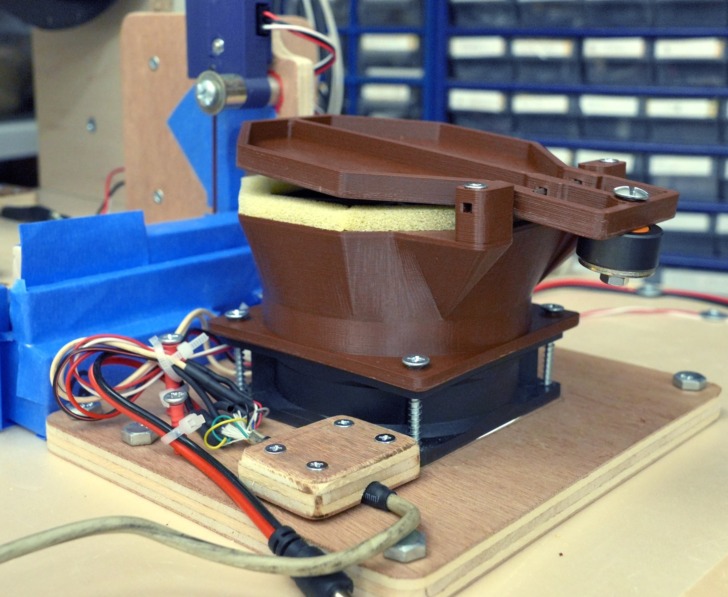

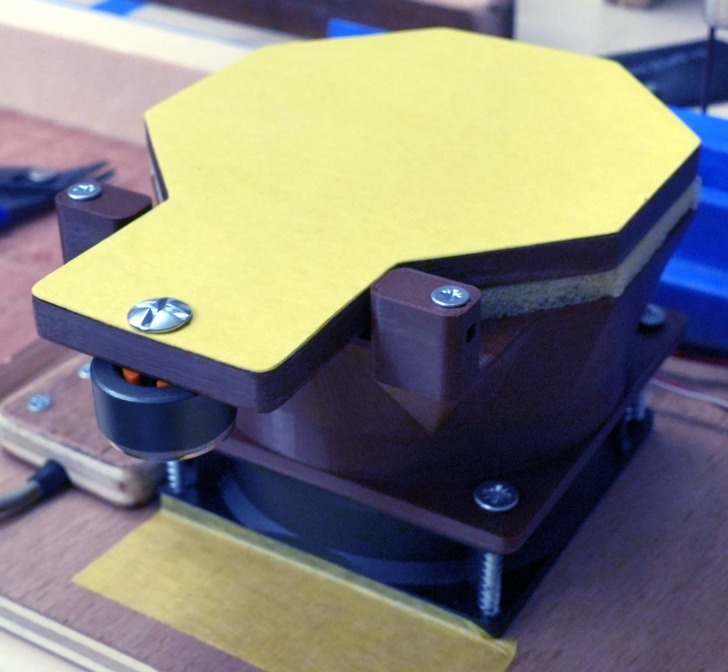

Mise à jour du 13 janvier 2026 – Une trappe pour le refroidissement de l’enceinte

J’ai constaté une perte de chaleur au niveau du ventilateur d’extraction. J’ai apporté une amélioration à l’imprimante, en modélisant un redresseur avec une trappe pour le ventilateur d’extraction servant au refroidissement de l’enceinte. Le morceau de filtre de hotte a été retiré. En revanche, j’ai laissé le filtre de hotte sur le ventilateur d’entrée d’air.

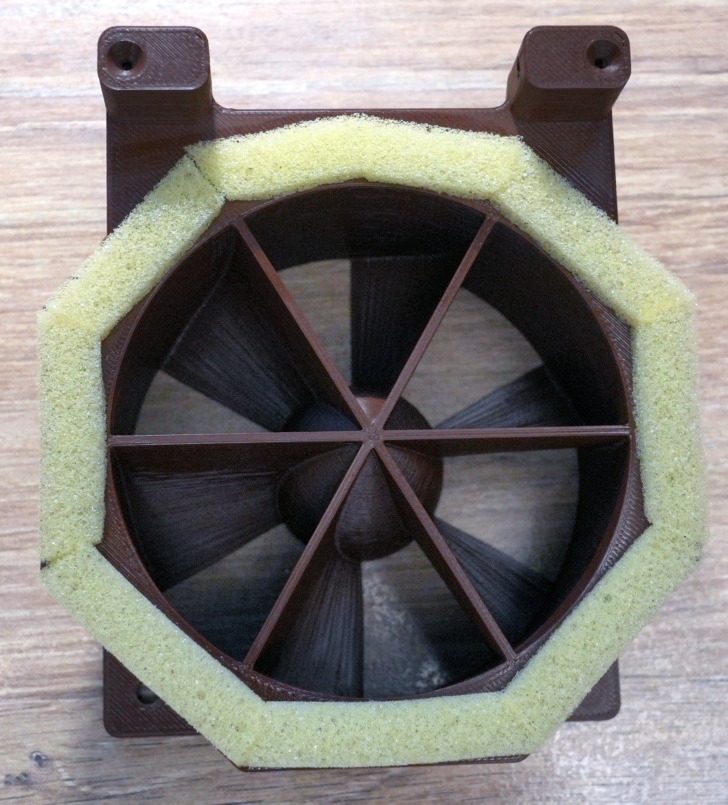

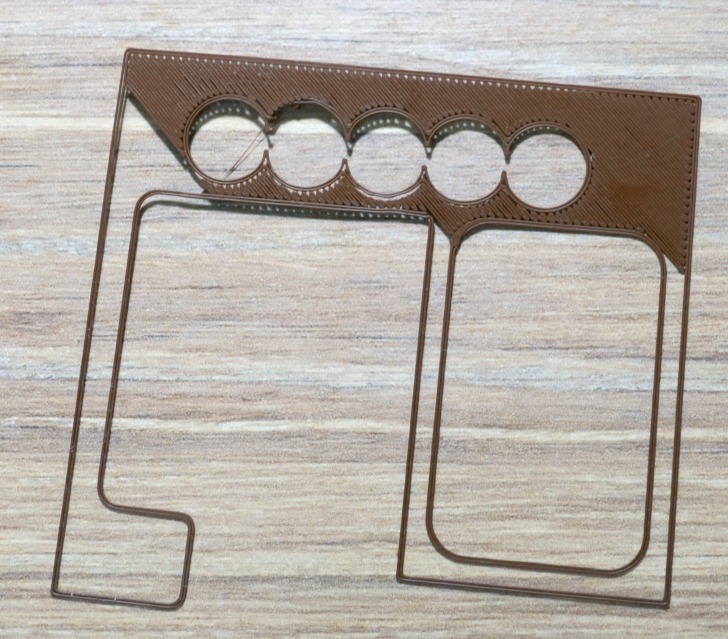

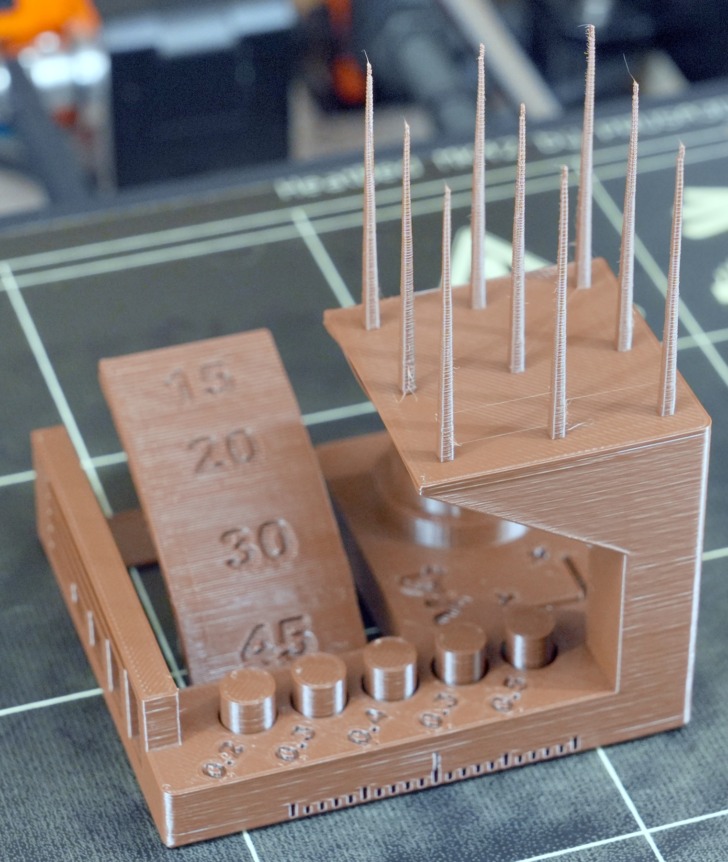

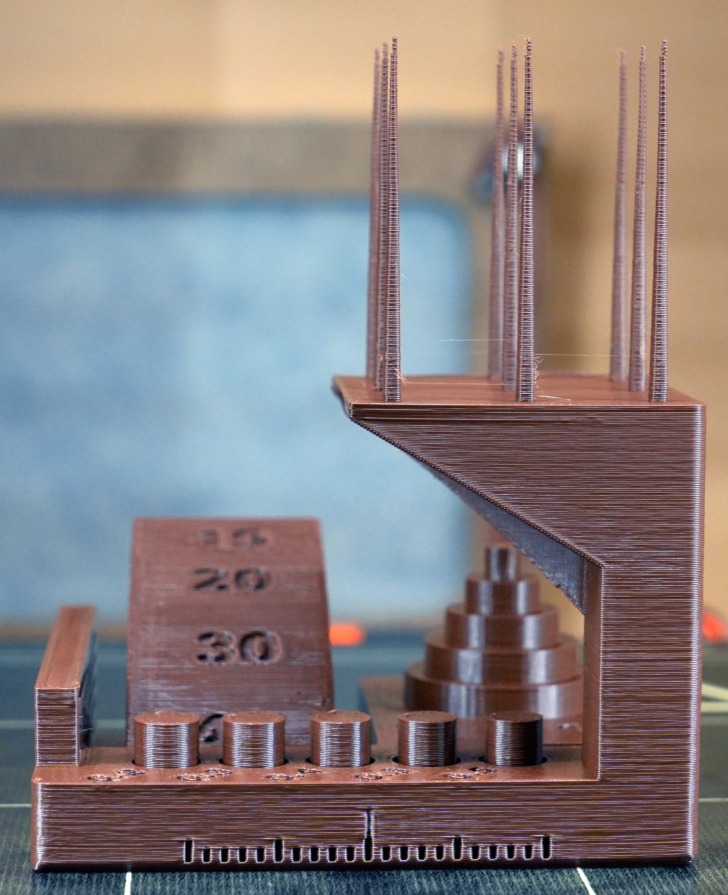

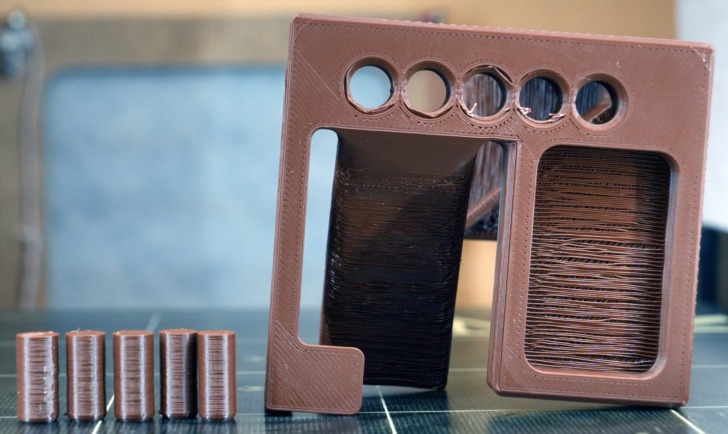

La trappe et le redresseurs sont imprimés en ABS, en deux parties. Il n’y a pas besoin de supports :

Du joint mousse est ajouté entre les deux, il sert surtout à rendre la fermeture de la trappe silencieuse :

L’axe peut être un morceau de tige métallique de 2mm à 2.5mm de diamètre, qui est bloqué à l’aide de deux petites vis à dois diamètre 3mm longueur 16mm :

Le trou à l’arrière de la trappe sert à fixer un contrepoids pour l’équilibrer :

Voici la trappe en fonctionnement, avec le ventilateur à la vitesse maximale :

Et avec le ventilateur à la vitesse minimale :

La perte de chaleur qui était nettement perceptible au dessus du ventilateur ne l’est plus grâce à la trappe.

Je l’ai encore amélioré en collant sur le dessus une feuille de papier épais pour améliorer l’isolation :

Avec cette feuille, la température de la surface extérieure de la trappe est passée de 43°C à 30°C lorsque l’enceinte est chauffée à 60°C

En effet, j’ai remarqué que le corps du redresseur était beaucoup moins chaud, le remplissage qui créé des petites poches d’air qui constituent un isolant efficace.

Voici l’évolution de la température de l’enceinte chauffée :

- démarrage : température ambiante 21°C (avant 22°C), consigne lit à 100°C, buse à 250°C et enceinte à 60°C ;

- enceinte à 40°C au bout de 9 minutes depuis le démarrage (avant : 7 minutes) ;

- enceinte à 45°C au bout de 14 minutes depuis le démarrage (avant : 11 minutes) ;

- enceinte à 50°C au bout de 18 minutes depuis le démarrage (avant : 16 minutes) ;

- enceinte à 55°C au bout de 27 minutes depuis le démarrage (avant : 23 minutes) ;

- enceinte à 58°C au bout de 35 minutes depuis le démarrage (avant : 30 minutes) ;

- enceinte à 60°C au bout de 43 minutes depuis le démarrage (avant : 35 minutes).

Maintenant, le refroidissement – il faut vérifier si la trappe ne réduit pas trop le débit d’air lorsque le ventilateur est en fonctionnement (cependant comme il n’y a plus le filtre de hotte qui lui-même réduisait le débit de façon notable) :

- je commence la mesure avec l’imprimante chauffée à 60°C, buse à 240°C et lit à 100°C ; je mets la consigne de l’enceinte à 0°C ;

- température de l’enceinte 50°C au bout de 2 minutes (avant 2 minutes) ;

- température de l’enceinte 45°C au bout de 3 minutes (avant 4 minutes) ;

- température de l’enceinte 41°C au bout de 7 minutes (avant 7 minutes) ;

- température de l’enceinte 40°C au bout de 8 minutes (avant 9 minutes) ;

- température de l’enceinte 39°C au bout de 11 minutes (avant 13 minutes);

- température de l’enceinte 38°C au bout de 15 minutes (avant température non atteinte)

Si on désactive le chauffage et le refroidissement actif de l’enceinte, avec un lit à 100°C et une buse à 250°C, la température se stabilise à 49°C (avant, c’était 50°C).

Bonne nouvelle les performances du refroidissement n’ont pas diminuées, mais je suis d’abord un peu déçu par les résultats au niveau du chauffage. Certes il fait plus un peu plus froid (21°C au lieu de 22°C) et il peut y avoir l’effet paroi froide (l’imprimante est dans le coin de la pièce côté extérieur). Mais un autre facteur entre en jeu : le chauffage est alimenté par une alimentation non stabilisée, et nous sommes en plein hiver (alors que les premiers tests avaient été faits à la fin de l’été). En hiver, le réseau EDF est plus sollicité et la tension délivrée peut être plus basse. Pour en avoir le cœur net, je mesure la tension aux niveau des douilles banane qui alimentent les résistances en chauffe : 22,8V. Lors des premiers tests, j’avais pile 24V. La tension secteur est de 230V 50Hz, c’est dans la fourchette basse (en été, elle peut aller jusque 250V). Cette différence peut sembler faible, mais la puissance dans une résistance varie en fonction du carré de la tension d’alimentation à ses bornes. Avec 22,8V, on perd 10% de puissance par rapport à 24V.

C’est une fois la température de 60°C atteinte que je constate une réelle différence : le chauffage se met en route moins souvent, et la ventilation de refroidissement se déclenche de temps en temps (ce qui n’étais pas le cas avant, ou seulement après une longue impression et quand il faisait chaud dans la pièce). Et ce, malgré la perte de puissance de 10%.

J’ai dû ajuster les seuils de déclenchement de la ventilation pour éviter un gaspillage d’énergie à cause d’une oscillation entre des phases de chauffage et de refroidissement successives. Le chauffage se met en route beaucoup moins souvent une fois la température de 60°C atteinte.

Bonne nouvelle, le chauffage est donc bien plus efficace, et ça n’impacte pas les performances de refroidissement.

On constate qu’il est difficile de réaliser ce genre de mesure de performance thermique toutes choses étant égales par ailleurs. Il faut vraiment que les conditions ambiantes soient identiques.

Mise à jour du 13 janvier 2026 – Quelques tests

J’ai imprimé quelques pièces tests, avec les paramètres suivants :

- Filament ABS standard

- Buse 240°C, lit 100/110°C, chambre 60°C

- Remplissage 15%

- Buse 0.4mm standard laiton

- Hauteur de couche 0.20mm 100mm/s linear advance

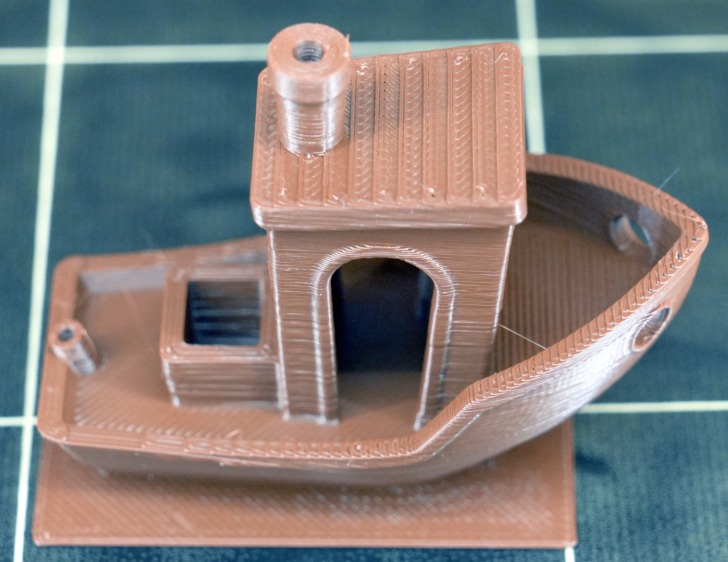

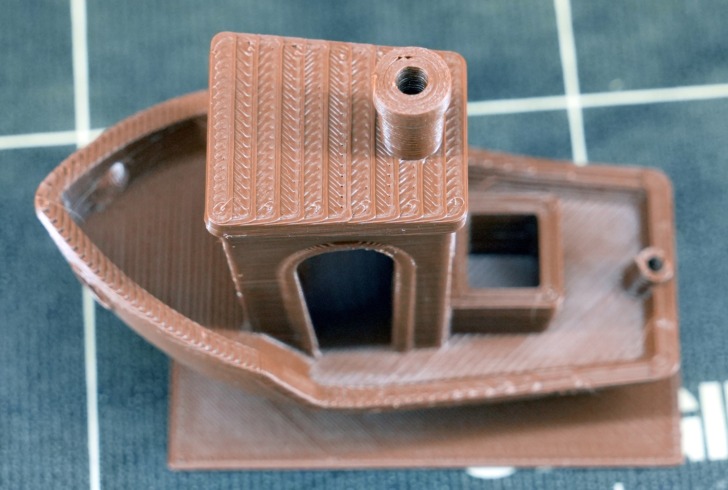

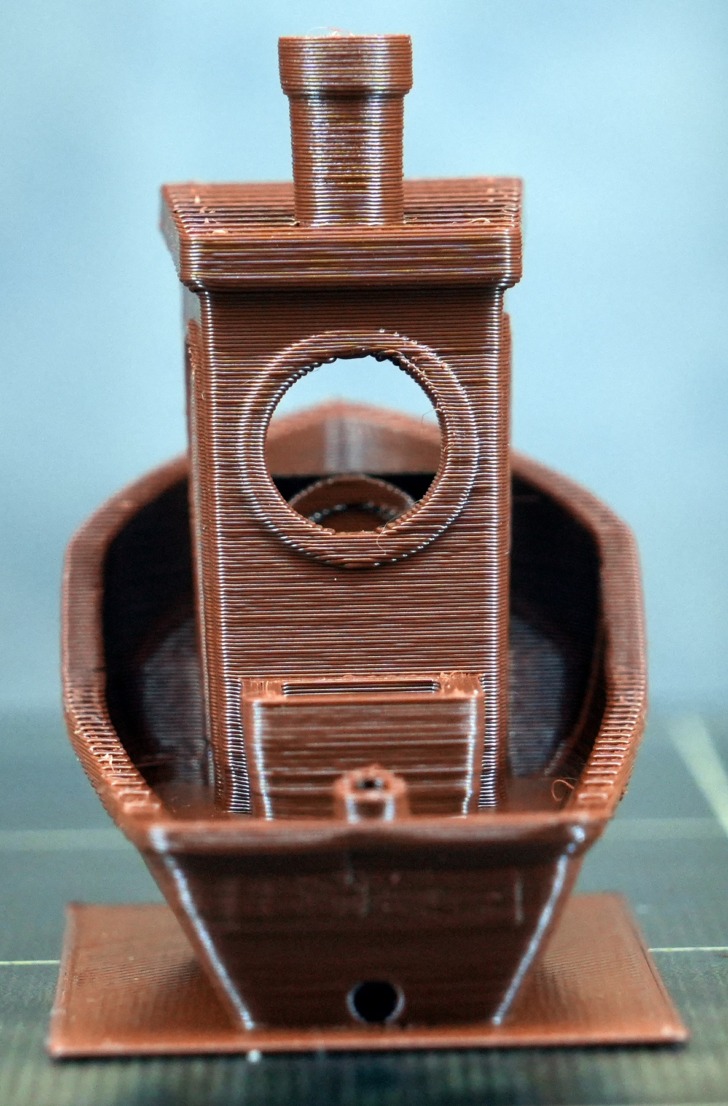

D’abord, le célèbre Benchy – C’est le premier que j’imprime depuis que j’ai acheté l’imprimante fin 2017 ! L’impression a durée 1h15 – j’ai ajouté un brim :

Cela fait des des années que le Benchy ne pose plus de difficultés aux imprimantes 3D. Le miens est correct ; la grosse différence avec les imprimantes actuelles c’est la vitesse. Certaines imprimantes arrivent à fabriquer un Benchy en PLA en 16 minutes… mais en utilisant le Benchy prétranché par le fabriquant (il y a peut être un peu de triche ou d’optimisation). Ma MK2s+ a mis 1h15 pour sortir ce Benchy en ABS, avec les paramètres par défaut du slicer et une enceinte à 60°C.

Passons à des pièces plus difficiles. Voyons comment ma MK2s de 2017 s’en sort par rapport aux imprimantes actuelles. J’ai encore augmenté la difficulté en imprimant ces pièces en ABS, en caisson chauffé.

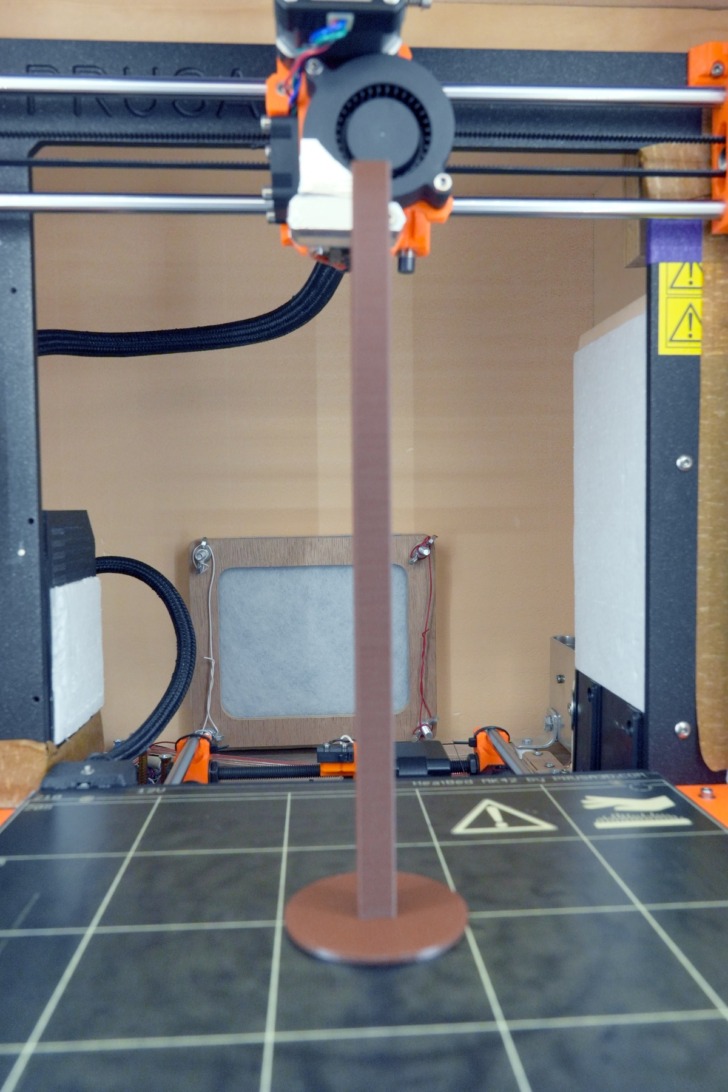

D’abord, la pièce test “Z Max”, dont la hauteur a été augmentée à 200mm (la hauteur maximale de la MK2s). J’ai aussi élargit la base. L’impression est assez lente (2h26), il y a à chaque couche une secousse avec un mouvement selon l’axe X (une telle secousse liée à un mouvement selon l’axe Y aurait fait fléchir la pièce) :

Le résultat est pas mal. Je pensais que la pièce serait fragile, mais non, j’arrive à la plier légèrement la pièce sans qu’elle casse. Bien sûr, la qualité d’impression se dégrade un peu au sommet, par rapport à la base :

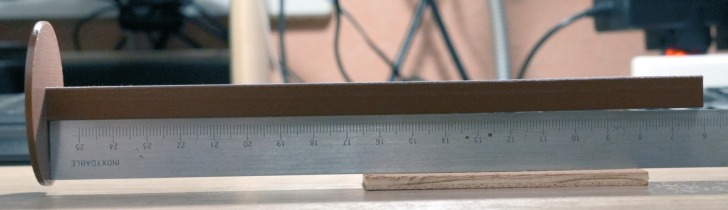

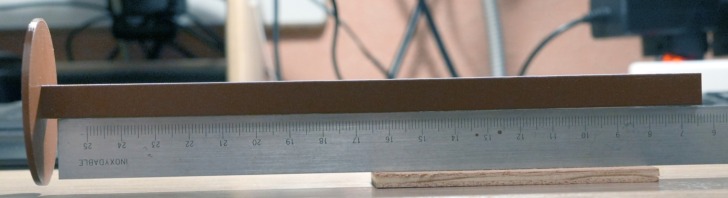

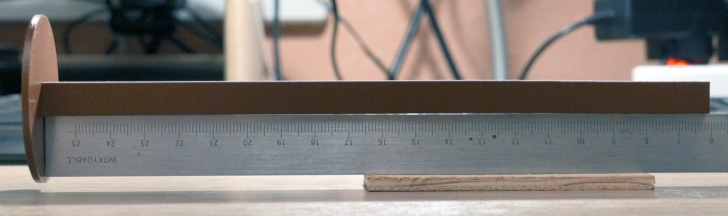

La pièce est assez droite (NB : ces photos ont été faites après que j’ai testé la solidité de la pièce en la pliant légèrement)

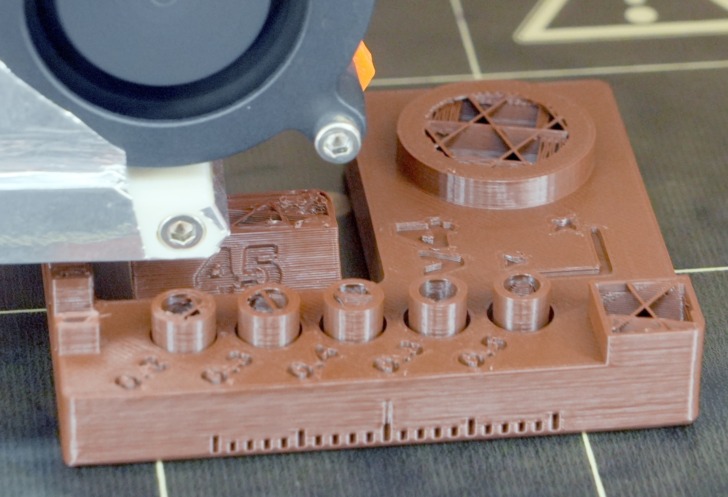

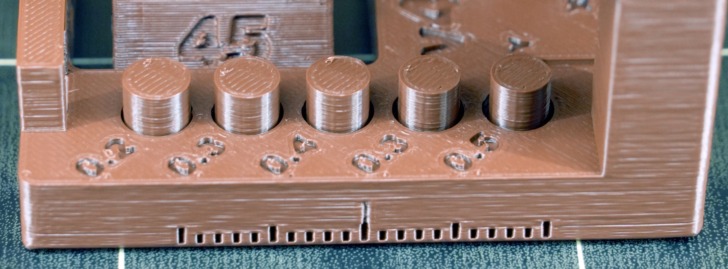

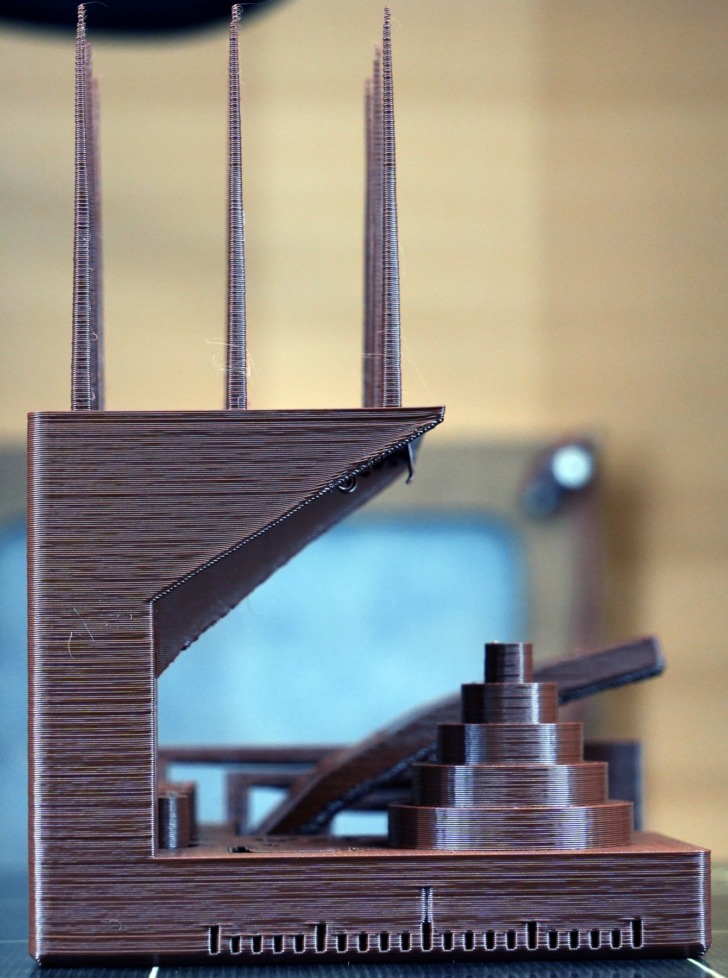

Enfin, le Torture Test V4 – durée de l’impression 3h22 :

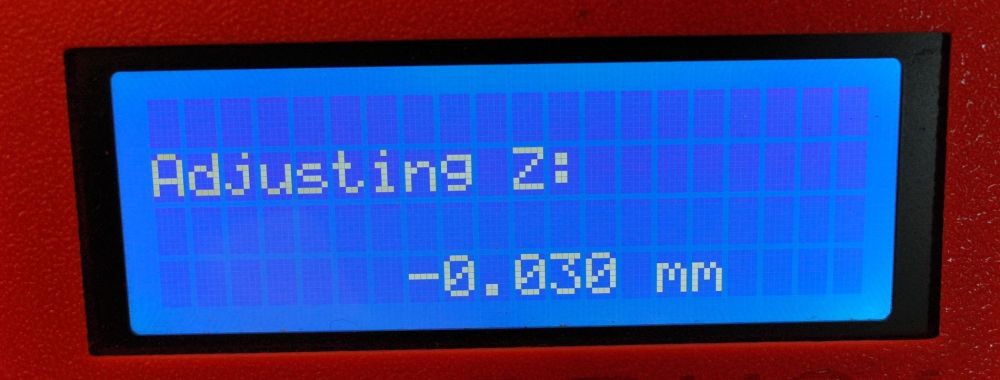

Le dessous du Benchy a montré que mon live Z est un peu trop haut. Je commence l’impression du Torture test quand même, il y a un petit décollement à un endroit. Je mesure la première couche au pied à coulisse, elle mesure 0,22mm, il faut ajuster le livre Z :

J’en profite pour nettoyer le bed avec une éponge imbibée d’eau et une petite goutte de liquide vaisselle, ensuite rinçage, puis essuyage et enfin un passage de tampon démaquillant avec un peu d’IPA

La machine est prête pour affronter le torture test !

L’impression se déroule bien :

Voici le résultat :

Ma MK2s+ a réussi à imprimer le Torture Test en ABS. Je n’ai pas ajouté de brim mais l’impression ne s’est pas décollée ou déformée au niveau des coins.

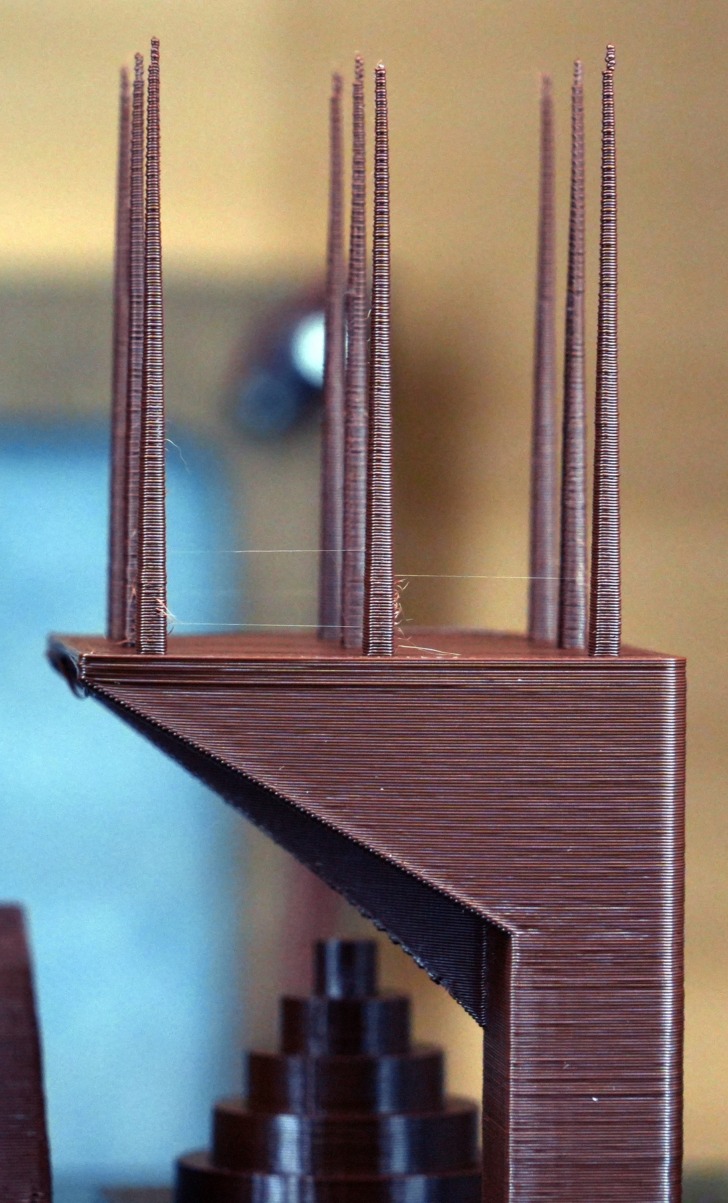

Tous les petits cylindres peuvent être retirés :

Les surplombs et les ponts ont tous été imprimés, bien sûr la couche inférieure se dégrade pour les ponts les plus longs :

Les pics sont aussi imprimés, le stringing est présent mais faible :

Ma MK2s est capable d’imprimer correctement des pièces difficiles avec un matériau technique. Bien sûr, elle est plus lente que les imprimantes actuelles, mais cela ne me gêne pas car je n’imprime pas de gros volumes de pièces.

A noter également : si mon imprimante est ancienne, j’ai utilisé la dernière version de Prusa Slicer. Je n’ai pas optimisé les paramètres d’impression, cependant j’ai bénéficié de toutes les améliorations apportées par Prusa à son slicer. D’autre part, j’ai pris soin de mon imprimante, pris le temps de bien la calibrer, et bien sûr certaines améliorations (installation de la sonde SUPER PINDA, caisson chauffé) ont également joué.

Conclusion

Habituellement, un test se termine par une note.

L’imprimante est ancienne, comment la noter de façon pertinente par rapport aux machines actuelles, surtout que je n’ai eu qu’une seule imprimante FDM donc absolument aucune base de comparaison ? Car je suis loin de connaitre aussi bien le marché actuel que les auteurs du site qui possèdent plusieurs modèles. De plus, il serait saugrenu que je note un projet que j’ai moi-même réalisé.

Parlons plutôt de l’intérêt que peut avoir – ou pas – cette mise à jour pour ceux qui ont encore ou qui récupèrent une MK2s.

Le concept de ma MK2s+ est d’offrir un firmware avec une bonne sécurité thermique, le support de la SUPERPINDA et d’un capteur de filament à ceux qui utilisent encore des MK2s. Ces modifications qui ne coûtent pas grand chose sont utiles (voir indispensable pour la sécurité thermique) et peuvent redonner une seconde vie à ces imprimantes.

Les autres fonctions, c’est du “bonus”, mais pour que ce soit rentable de faire toutes les modifications (notamment le caisson), il faudrait avoir une MK2s pour rien et du matériel de récup. Tout coûte cher maintenant, même le moindre bout de matériaux en magasin de bricolage. Le DIY n’est plus systématiquement moins cher, à tel point que ça m’est arrivé d’acheter un meuble neuf en kit juste pour récupérer le bois qui m’aurait couté plus cher à acheter en GSB. Et on trouve aujourd’hui des imprimantes neuves en caisson pour des prix inférieurs au prix que j’ai acheté ma MK2s en kit en 2017.

Cette solution MK2s récupérée pour rien + caisson fait avec de la récup peut néanmoins permettre à un étudiant sans le sou d’avoir une imprimante fiable et capable d’imprimer des filaments techniques. Et bien sûr, pour celles et ceux qui aiment bricoler, chercher, améliorer de leurs mains.

Il y a encore un autre intérêt “de niche” : cette imprimante est encore 100% open source (ça devient de plus en plus rare) et son firmware est simple à modifier avec l’IDE Arduino. De plus, elle n’utilise que des composants mécaniques basiques, toutes les pièces spécifiques sont imprimées en 3D dans la tradition RepRap (ce qui n’est plus le cas aujourd’hui non plus). Cela fait de cette machine une solution idéale pour un prototype ou de l’enseignement.

La discussion continue sur le forum RepRap et autres DIY, ainsi que sur les imprimantes 3D en général.

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Bravo @electroremy sacré boulot 👍

Je suis impressionné par ce travail et le résultat obtenu. Ɓravo @electroremy et merci d’avoir partagé avec la communauté tous les détails de ton travail 👍

Longue vie à ta MK2S++ 😉

A+

JC

Merci à l’équipe du forum qui m’a permis de rédiger cet article – et aussi qui m’a aidé régulièrement depuis que j’ai acheté cette imprimante en 2017 ❤️

Sans la communauté du forum – et la conception open source du matériel et du logiciel par Prusa – ce projet n’aurait pas vu le jour 😉

Une remarque importante : mon nouveau firmware corrige une faille de sécurité importante sur la gestion des CTN. En effet, sur les MK2s, l’imprimante n’est pas capable de détecter la coupure du fil d’une CTN, si cela se produit, elle se met en surchauffe avec des risques réels d’incendie.

Vous n’êtes pas obligés de faire toutes les modifications si vous installez mon nouveau firmware (le seul composant obligatoire est une sonde SUPERPINDA, mais ça marchera quand même avec la PINDA d’origine il n’y a juste plus de correction en température qui était de toutes façon pas terrible).

Il faudra shunter la broche d’entrée pour le capteur de filament si vous n’en utilisez pas (un fil Dupond suffit)

A bientôt

Aussi impressionnant que technique et bien expliqué, chapeau @electroremy et merci pour le partage 👍

Bonjour.

Impressionnant, c’est bien le mot ! Et tout en analogique “à l’ancienne”. On a un peu oublié aujourd’hui qu’il n’y a pas de bugs de programmation en analogique. Pour les sécurités, c’est bien mieux.

La conclusion est aussi très lucide : c’est une amélioration hors de prix au regard du tarif des imprimantes neuves aujourd’hui. Mais la maitrise totale de la machine n’a pas de prix.

Ca et vouloir faire vivre les outils plutot que les jeter.

Quand je jette quelque chose, c’est parceque c’est vraiment HS

C’est mon côté “rapiat” du 54 😁

Je ne sais plus quel électronicien disait “le numérique n’existe pas, tout est analogique”. Un circuit numérique est juste un circuit analogique qui fonctionne en tout ou rien !

Le problème de la fiabilité est complexe, l’origine des défaillances peut être multiple.

Le problème du numérique c’est qu’il est très difficile d’être certain qu’un programme ne bug pas (voir le “problème de l’arrêt des machines de Turing”)

Mais il y a aussi le hardware lié au numérique. Les composants internes d’un CPU ou d’une mémoire sont minuscules. Si l’un d’entre eux tombe en panne, ou est victime d’un parasite, le bit correspondant peut rester bloquer à 0 ou à 1.

C’est pour ces deux raisons qu’il est hasardeux de confier une fonction de sécurité à un système programmable qui n’a pas été conçu pour ça.

J’ai tâché de mettre en place une certaine redondance ; la probabilité que deux systèmes différents tombent en panne en même temps est faible.

C’est aussi ça qui a “tué” le métier du dépannage (celui que je voulais faire quand j’étais gamin). Le matériel actuel est à la fois peu cher et très complexe. Quelques heures de de main d’œuvre de recherche de panne coutent plus cher que le prix d’un nouveau matériel, donc on ne répare pas.

La solution c’est de décomposer un appareil en blocs facilement remplaçables, c’est un compromis. Si l’alimentation est facilement démontable (comme sur un ordinateur de bureau), en cas de panne d’alimentation, on la remplace, la réparation reste rentable, et en même temps on ne perd pas des heures à dépanner l’alimentation elle-même. Bien sûr on jette une alimentation dont 95% des composants sont en bon état mais c’est mieux que de jeter l’appareil en entier.

J’ai aussi conçu mon firmware pour que toutes les modifications couteuses ou chronophages que j’ai faites ne soient qu’optionnelles. Et comme c’est open source les personnes motivées pourront adapter à ce qu’ils ont besoin de faire.

Bonjour à tous,

J’ai apporté une amélioration à l’imprimante, en fabriquant une sortie d’air avec une trappe “automatique”

J’ai aussi imprimé des pièces tests dignes de ce nom, en ABS :

Je viens de mettre à jour l’article, lien direct vers les nouveaux paragraphes ici :

https://www.lesimprimantes3d.fr/prusa-mk2s-upgrade-en-mk2s-plus-tutoriel-diy-20251107/#Mise_a_jour_du_13_janvier_2026_–_Une_trappe_pour_le_refroidissement_de_lenceinte

A bientôt