bemo47

Membres-

Compteur de contenus

85 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par bemo47

-

Pilotage imprimante 3D à distance

bemo47 en réponse au topic de bemo47 dans Discussions sur les imprimantes 3D

et finalement oui c'était pas très compliqué, tout est installé sous windows et ça fonctionne très bien !!! merci beaucoup -

Pilotage imprimante 3D à distance

bemo47 en réponse au topic de bemo47 dans Discussions sur les imprimantes 3D

Ahh merci mais j'ai beau regarder ces solutions alternatives, je ne vois rien sur windows.... Donc je suis condamné à installer python en fait... Bon je vais bien y arriver..... -

Bonjour, Je viens d'installer mon Alfawise U20 chez un copain pour qu'il s'initie à l'impression 3D mais moi je la pilotai via Octoprint sur un Pi3, et chez lui on aura pas de Pi donc je cherche une solution qui fonctionnerai directement sur Windows avec les mêmes fonctionnalités que celles de Octoprint. J'ai vu aussi qu'Octoprint peut être installé sur Windows, mais il faut Python et j'arrive pas à trouver comment on fait ça.... J'ai peur que ce soit une usine à gaz, donc s'il y avait une autre solution native windows, ou au moins qui fonctionne en natif sous windows ce serait pas mal. Merci de vos idées ou suggestions....

-

ok, merci de vos retours, et pour une différence de 4 ou 5 euros, je pense que je vais commander ici, mais ils se ressemblent tous effectivement..

-

Bonjour, même question pour moi, je voudrai monter à 100° ou au moins à 90° et je plafonne à 80°. Donc je vois qu'un isolant sous le plateau aide grandement à monter en temp, ok... Mais pour quoi pas simplement un isolant de ce type ? Isolant Comme ça on fait juste des trous assez grands pour que les ressorts de support passent et appuient bien sous le plateau comme normalement, et on bénéficie de l'isolant partout ailleurs. Le liège est il vraiment nécessaire ? Mais on peut aussi faire les deux, dans ce cas pour éviter les pb de levelling ensuite, je mettrai le liège d'abord au contact du plateau, puis cet isolant sous le liège, et toujours avec des trous dans les deux pour que les ressorts viennent appuyer quand même sur le plateau d'origine. Pensez vous que ça soit une bonne démarche ?

-

ok, mais pour celui là aussi il est dit bed à 60°-90°, ça laisse de la marge, par contre l'extrusion reste a température normale... comme le PLA moi j'arrive pas à chauffer le bed à plus de 80°, et la U20 est donnée pour 100° max de toutes façons ça colle bien au début, mais invariablement ça décolle après qques couches, il y a toujours un endroit ou ça décolle... pas top jusque là... et soud S3D sais tu quelle vitesse il faut réduire ? il y a plusieurs paramètres qui parlent de vitesse, certains sont en pourcentage, je sais pas trop ou régler... idem pour désactiver la rétraction...

-

Bonjour, j'ai commandé une bobine de FLEX chez ICE, et je voulais tester le résultat. Mais je m'aperçois (un peu tard), que les paramètres d'impression sont assez contraignants, notamment pour ma U20. Temp du bed à 100° !! et temp extrusion entre 220 et 260.... La U20 est elle vraiment capable de gérer cela ? Avez vous déjà expérimenté ce filament FLEX ?

-

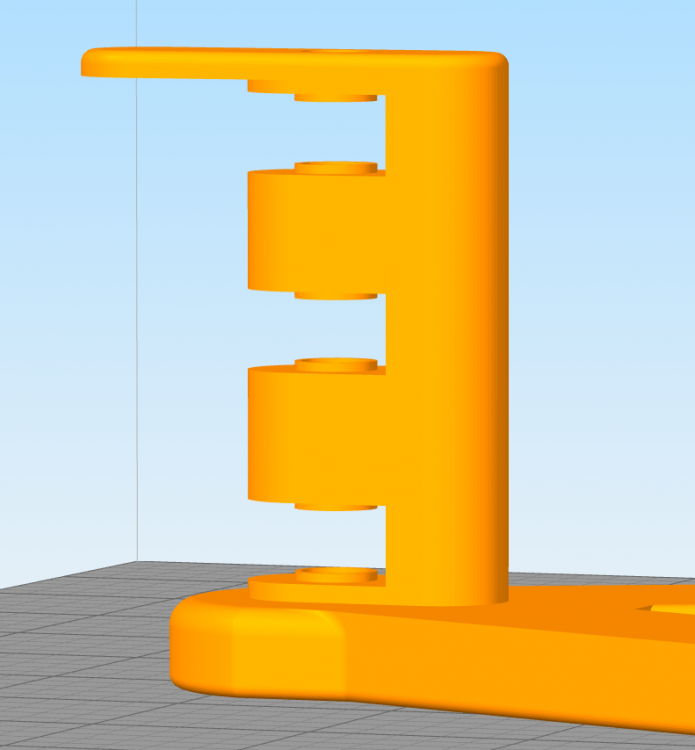

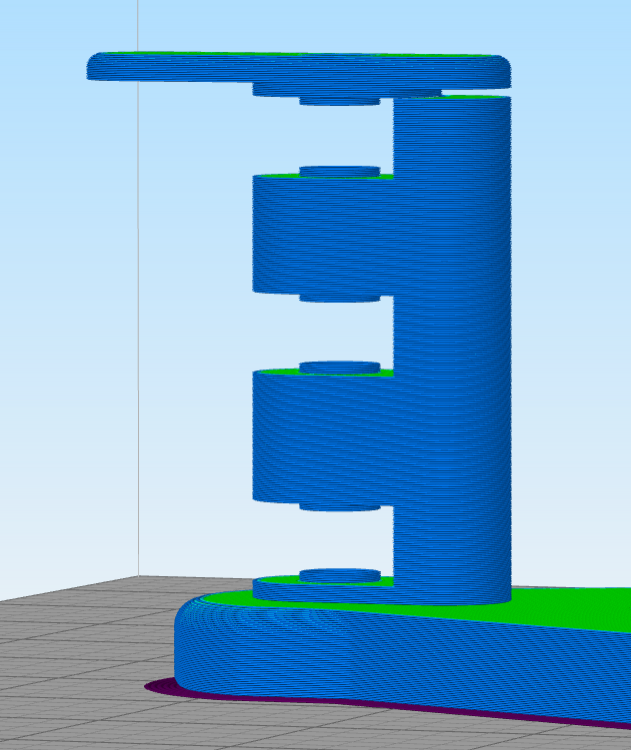

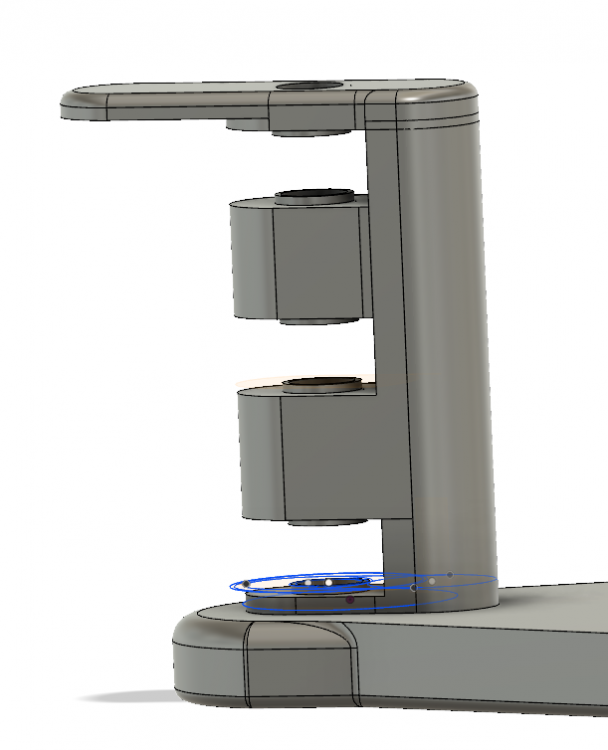

je viens de terminer un modèle, mais au moment de le slicer avec S3D il y a une zone vide qui apparait. Je mets des capture d'écran pour montrer. avant de slicer après slicing, supports enlevés pour bien voir et dans Fusion, le modèle d'origine je ne comprends pas pourquoi il fait ça...

-

Bonjour, quand on fait une conception un peu complexe, à force d'entasser des sketches, fusion finit par ramer comme un malade voire planter.... je me dis qu'il doit y avoir une tactique simple pour de temps en temps supprimer certains éléments devenus inutiles et lui permettre de ne pas avoir à gérer tout une liste d'actions empilées depuis le début. savez vous comment on peut faire ça ?

-

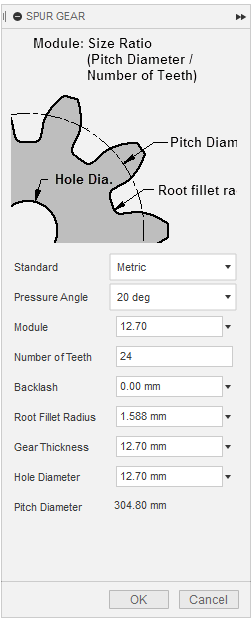

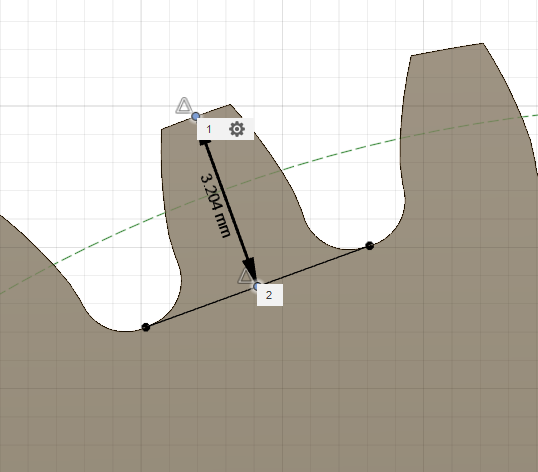

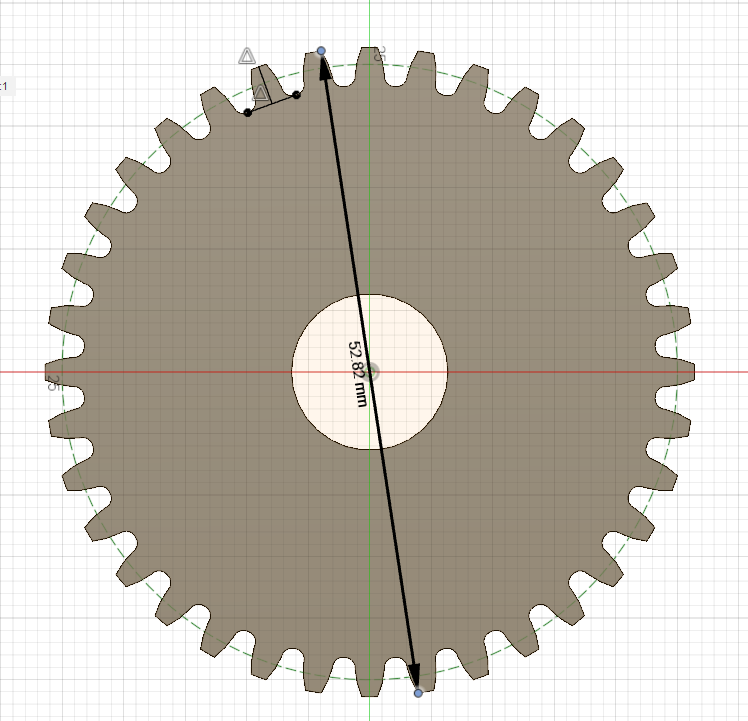

ah les documents pleuvent... merci beaucoup... dans mon cas, je pars d'un diamètre qui sera fixé à l'avance, disons 30 cms pour la crémaillère et 5 cms pour le pignon d'entraînement. je comprends que une donnée de base d'un pignon c'est le module (m), et qu'il doit être le même pour les 2 pignons. que le diamètre d = nbre de dents (Z) x module... d = Z x m plus le module est faible, plus les dents sont grosses et moins nombreuses. je veux aussi des dents qui soient d'une hauteur d'au moins 3 voire même 4 mm, il me semble que ça garantira mieux l'entraînement si jamais la crémaillère variait légèrement dans sa hauteur au dessus du pignon d'entraînement à partir de là je crois que j'ai les bases.... je dois trouver les bons résultats surtout avec le add-in de fusion qui dessine l'engrenage tout seul mais qui n'a que deux variables, module et nombre de dents, le diamètre étant la résultante de ce deux valeurs. et voilà un exemple dessiné par le add-in, diamètre 52, hauteur 3.2 avec 36 dents et un module de 1.39 simple .................. pffffff.......................... plus que la crémaillère à dessiner

-

ah c'est sympa, je regarde....

-

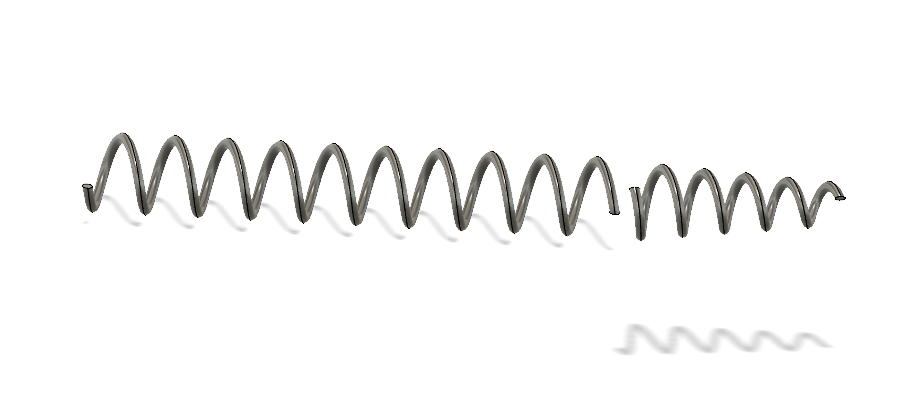

au final j'ai bien réussi à créer mon ressort avec un bout qui se termine par une réduction en cone....

-

Bonjour, Je voudrais modéliser un pignon et la crémaillère qui va avec sous Fusion mais je suis loin d'y être arrivé. Il y a un add-in qui calcule des engrenages automatiquement, mais de là à maîtriser le diamètre du pignon obtenu et que les dents du pignon soient compatibles avec les dents de la crémaillère, ça j'y arrive pas du tout. Précision, la crémaillère peut être assimilée à un autre pignon car elle est courbe, c'est en fait une fraction d'arc de cercle, c'est pour motoriser une monture de télescope. Le diamètre du pignon d'entraînement devrait être de 50mm alors que le rayon de ,la crémaillère est d'environ 30cm ou 40 cm, encore à vérifier exactement. Comme ce serait des dents imprimées en 3D et pour l'instant en PLA, ce qui n'est pas le meilleur choix, il faut des dents assez profondes pour une meilleure tenue, je pense, disons 3 à 4mm de profondeur. Qui serait assez connaisseur pour me donner les quelques clés pour dessiner ça, même hors Fusion, je pourrai ensuite reproduire le résultat en important le dessin. Merci par avance...

-

ah je crois que je suis arrivé à splitter en deux, mais bizarre... je pense qu'il faut que suive quelques tutos pour apprendre un peu plus à utiliser fusion....

-

merci mais je dois manquer de beaucoup de bases car je n'y arrives pas je sélectionne les 2 points mais il fait une erreur. Je pense que mes deux morceaux ne sont pas sur le même plan exactement, donc pour être sûr qu'ils sont bien alignés, je tente un split body pour couper le ressort en deux puis faire le cone sur un des morceaux mais là non plus, le split body je ne m'en sors pas....

-

Retouch3D

bemo47 en réponse au topic de bemo47 dans Entraide : Questions/Réponses sur l'impression 3D

ah merci, je vais regarder ça -

Bonjour, J'utilise Fusion pour créer les modèles 3D mais là je n'arrive pas à trouver comment réaliser cet objet. C'est un ressort, disons 20mm de diamètre, 20 cm de long, 15 ou 20 spires, 3mm pour le fil. Par contre, je voudrais que ce ressort se termine en cône sur un bout, cône qui fasse environ 3cm de long, et 8mm par exemple de diamètre en bout. Je sais créer les deux ressorts séparément, celui qui est de 20mm de diam, et celui qui est en cône et viendrait en bout, mais je ne sais pas les ajouter l'un à l'autre. Le but est de faire des guides câbles, que l'on enroule autour d'un faisceau, et le cône servant à serrer d'un coté et empêcher que le guide câble ne bouge le long du faisceau. Merci pour vos éventuels conseils.

-

Bonjour, Sujet déjà abordé je crois mais voulais tenter d'avoir des news récentes sur le retoucheur Retouch3D. Il est assez cher, 130 Euros... mais semble efficace. Sur Amazon je vois plusieurs offres d'outils qui y ressemblent mais nettement moins cher... Quelqu'un a t il testé l'un ou les autres ? ou d'autres solutions pour les finitions des pièces ? Je fais essentiellement du PLA à ce jour. Merci.

-

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

Je ne peux pas ouvrir ce lien ===> c'est bon, il fallait s'inscrire dans le groupe... -

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

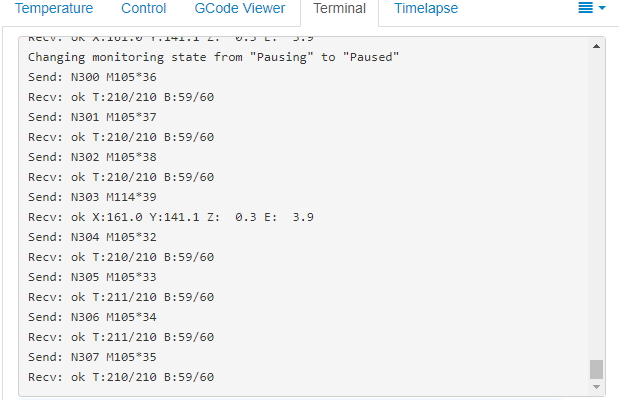

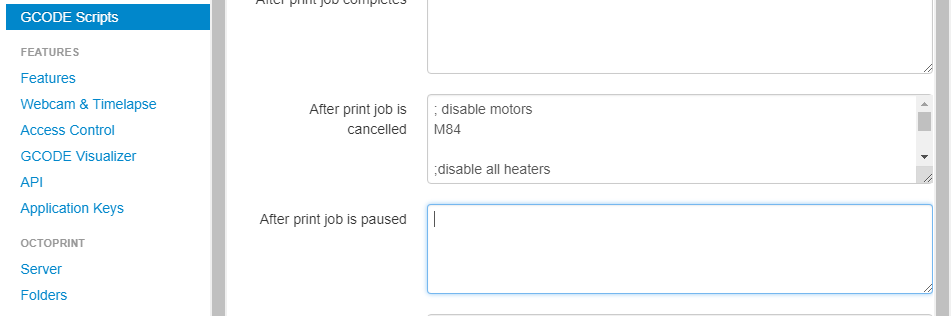

donc voilà ce que j'ai ajouté dans les actions à exécuter après "cancel" ; Position, Z +20mm, retract -5, M114 G1 Z20 E-5 ; Home position G28 X Y voilà la console au moment du cancel Send: N977 G1 X140.780 Y143.608 E1.7673*93 Recv: ok Send: N978 G1 X140.780 Y142.984 E1.7954*82 Recv: ok Send: N979 G1 X142.984 Y142.984 E1.8943*82 Recv: ok Send: N980 G1 X152.633 Y152.633 E2.5071*82 Recv: ok Send: N981 G1 X155.462 Y152.633 E2.6341*81 Changing monitoring state from "Printing" to "Cancelling" Send: N982 M108*41 Recv: ok Recv: ok Send: N983 M114*37 Recv: ok X:155.4 Y:152.6 Z: 0.9 E: 2.6 Send: N984 G1 Z20 E-5*40 Recv: ok Send: N985 G28 X Y*22 Recv: ok Send: N986 M84*24 Recv: ok Send: N987 M104 T0 S0*39 et voilà ma modif de gcode avant reprise ; tool H0.360 W0.600 G1 Z0.360 F1000 G1 X133.280 Y133.916 F4800 G1 E0.0000 F1800 G92 E0.0000 ; restart G1 Z10 G1 X155.462 Y152.633 G1 0.9 ; suite des gcode après le point d'arret sur le cancel, retrait extrudeur de -5, remontée Z de 20, affichage des coordonnées au moment du cancel, et retour au home Z0, Y0 dans la log je vois coordonnées Recv: ok X:155.4 Y:152.6 Z: 0.9 E: 2.6 donc dans le gcode je supprime le gcode G1 du 1er jusqu'à celui ou l'on s'est arrêté, et j'insère à la place G1 Z10 G1 X155.462 Y152.633 G1 0.9 soit montée Z de +10, go sur dernière position au moment du cancel, descente Z sur 0.9.... ce qui est faux comme commande, je ne sais pas comment indiquer un mouvement négatif en Z, peut être Z-9.1 sachant que je suis monté de 0 à 10 donc -9.1 pour revenir à 0.9 ? et ensuite on a le gcode qui suivait le cancel.... cette séquence, malgré l'erreur du G1 0.9, erreur en Z, a pas trop mal fonctionné... -

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

je suis en train de tester avec cancel, modif gcode et relance.... ça vient..... mais bizarre que personne n'ai déjà traité ça.... -

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

petit test à l'instant lancement impression octoprint commande pause, commande m114, affichage des coordonnées dans la console, voir le recv juste après la cde m114 cancel impression, montée de la tete en Z puis home position et là je vais voir mais la tete a eu le temps de faire un petit paté là ou elle était arrêtée, donc reprise propre impossible je pense peut etre faut il faire un retract juste derrière le pause, mais enchainer ces commandes ne parait pas simple peut etre faut il les préparer dans les scripts octoprint ? mettre après pause : m114, retract, montée en Z, home position et arrêt ou mieux, mettre cela dans un cancel, comme ça on stoppe un job proprement en récupérant les dernières coordonnées... test à venir... mais j'ai le sentiment de réinventer l'eau chaude... ça doit bien exister déjà ..... -

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

hmm, ok, mais quelles sont ces commandes gcode permettant de remonter la tête puis revenir au bon endroit ? bizarre qu'il n'existe pas de plugin permettant ce type de "reprise"... j'ai trouvé un tuto qui explique bien comment reprendre dans un gcode, mais ça consiste à retrouver la position ou l'on était dans le gcode (commande m114) et enlever toutes les commandes avant puis relancer avec le gcode mis à jour... sur cette base je crois comprendre comment on pourrait faire ça proprement, je vais essayer.... -

U20 arrêt pour imprimer en plusieurs fois, comment ?

bemo47 en réponse au topic de bemo47 dans Alfawise / Longer3D

entre temps j'ai fait un petit test, juste coupure par le bouton marche/arret en cours d'impression. octoprint s'est déconnecté après un laps de temps... donc déjà reprise via octoprint impossible.... il redémarrerait au début... après redémarrage de la u20, j'ai voulu appliquer le process de reprise via le gcode, mais j'ai commencé par remonter la tete en Z, et toute la pièce est venue avec la tête... pas grave c'était une petite pièce de test mais intéressant... donc je suppose que la méthode consiste à remonter en température d'abord puis remonter la tête de 10mm en Z pour ensuite aller mettre à jour le gcode suite à une commande m114 pour trouver les coordonnées de la tête, et relancer avec ce nouveau gcode mis à jour.... -

Poid des bobines sur le chassis de la u30 ?

bemo47 en réponse au topic de Nyls dans Alfawise / Longer3D

Bonjour, super cette solution, et en plus ça évite le pb des bobines qui basculent si le filament venait à se bloquer, car ces supports à roulement posés sur le boitier ça m'inquiète un peu. Ici les bobines sont bien protégées, au sec en plus.... bref tout bon. Juste une question sur les supports, je suppose que ce sont les supports avec 2 roulements, mais pour ces grosses bobines quel modèles as tu utilisé ?