JDL61

Membres-

Compteur de contenus

63 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par JDL61

-

Suite à vos retour / proposition. Pour éviter de me poser trop de questions, puisque ORCA SLICER est très proche de QIDI Studio, que la Plus 4 est reconnue par celui-ci et qu'il intègre un protocole d'étalonnage complet, je vais tenter l'aventure... et puis je ne me sentirais pas seul . @Jean_Luc, Je vais relire avec attention ton post , j'ai déjà noté des réponses à certains de mes questionnements. En fait tu as ( certainement ) raison. Je me pose ( peut être ) trop de questions !!!

-

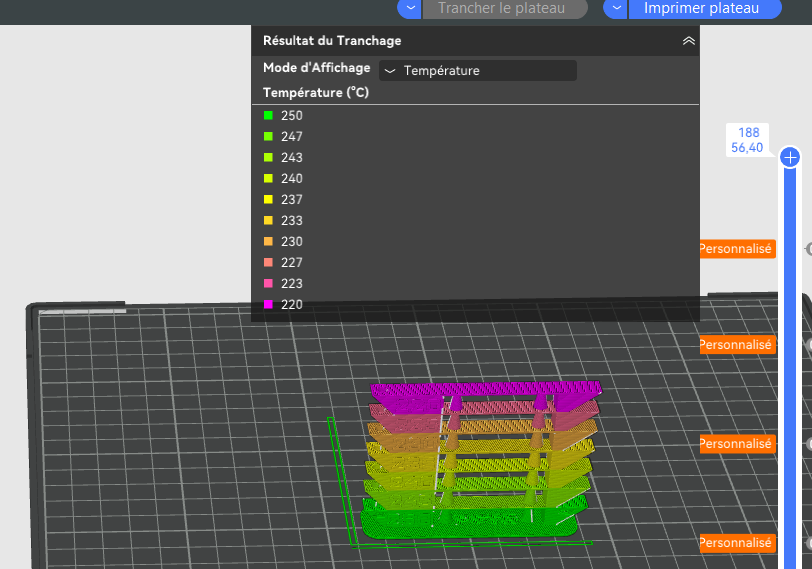

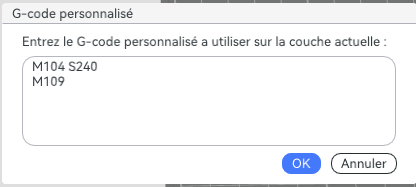

@PPAC, merci pour ce lien, je ne l'avais pas trouvé dans mes recherches. QIDI Studio étant dérivé de BAMBU Studio comme l'a noté @fran6p, j'étais allé sur MAKERWORLD et j'avais trouvé un autre modèle de tour. A partir de l'onglet APERCU, sur la droite de l'écran : La barre des couches et avec le clic droit de la souris, a partir de la couche qui va bien cliqué sur ajouter un G-code. J'ai ajouté le texte '' M104 S(Température qui va bien). C'est bien la même formule que sur ton lien. J'ai obtenu cela ( aprés avoir compris qu'il fallait également choisir la température maximale comme température d'impression dans le profil du filament ...... ) : Je n'ai pas encore lancé l'impression pour voir si c'est OK. Par contre il me semble qu'il manque une temporisation afin que la température de la buse retombe '' de x°C '' afin de poursuivre l'impression. Je pense rajouter la commande M109. Qu'en pensez vous ? Est-ce correct ?

-

Bonjour, Lors de l'acquisition de ma Plus 4, j'ai opté pour l'utilisation du slicer associé : QIDI STUDIO ( V 2.3.0.70 _ Version à jour ). Afin d'améliorer la qualité et la précision de mes impressions ainsi qu'utiliser divers matériaux / Fournisseurs, je souhaite faire un calibrage précis de mon imprimante ( étape que j'avais toujours repoussée jusqu'à présent .... ). Je pensais trouver tous les tests nécessaires dans mon slicer avec l'onglet ''CALIBRATION'' or je ne vois pas apparaitre d'option d'étalonnage pour la température. Il me propose uniquement l'étalonnage du DEBIT, de l'Avance de Pression et de la Vitesse Volumique Maximale. - Pourquoi QIDI STUDIO ne propose pas l'étalonnage de la température qui est il me semble le 1er test à faire avant de passer aux autres ? - Peut-on trouver ( sans passer par exemple sur ORCA SLICER ) un fichier '' Tour de température prédéfinie '' qui me permettrait de faire l'étalonnage ? Dans mon cas, je recherche un fichier de calibration adapté au PETG et PETG-CF. Merci de votre support.

-

@pjtlivjy, Oupss .. oubli important : 0,3 mm

-

Bonjour, @pjtlivjy, c'est la suite de mon 1er message : PETG _ Buse de 0,6 mm _ T° buse : 235°C / T° Plateau : 80°C - V : env. 60 mm/s - Limitation via MVS : 10 mm3/s @vap38, je pensais simplement qu'il y avait moyen de faire mieux avec les imprimantes actuelles ( même si dans le cas présent : épaulement pour insérer une rondelle plate, l'état de surface n'est pas important ).

-

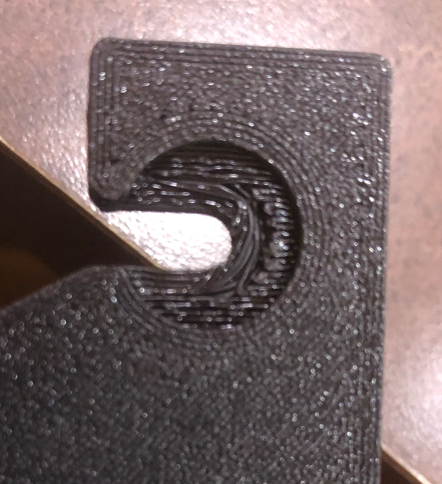

Bonsoir à tous, Un autre point que je cherche également à optimiser concerne l'aspect des zones que j'imprime avec le recourt aux supports. La couche au niveau du support est d'une qualité déplorable. J'utilise les paramètres '' SUPPORT '' par défaut du slicer. Dans la section '' Avancé '', il y a certainement des paramètres à modifier qui me permettraient d'améliorer cela. Que me suggérez vous ? Merci

-

@vap38, Je pense que maintenant c'est au montage que tu verras si quelque chose est à améliorer ou modifier ( notamment géométrie / matériau des brides ). Reste plus qu'a espérer que tu auras bientôt la BOX . Bon weekend

-

Bien vu le point sur l'accessibilité maintenance Et bien entendu rien à redire sur la forme de la joue, on sent bien l'expérience. Je ne sais pas pourquoi mais devant mon écran, je me focalisais sur une impression verticale alors qu'a la vue de ton slicer, ça parait tellement évident de la mettre à plat .... ( j'ai encore beaucoup à apprendre .. ) Bon pour des retraités, je pense que l'on a bien travaillé aujourd'hui .... surtout toi , maintenant dodo !

-

Bonsoir @vap38, Ça reprend tout à fait l'idée, tu as ton RISER ( merci pour le lien ) et moi j'ai mon couvercle amovible comme à l'origine Reste plus qu'à intégrer la problématique de l'impression. Au départ tu avais une pièce qui pouvait s'imprimer simplement à plat, donc a l'esthétique garantie. Maintenant ça va être beaucoup plus complexe à imprimer . Je n'ai pas de doute sur la faisabilité compte tenu de ton expérience ( Cf : Les magnifiques modéles réduits que tu as réalisé récemment ). Je suis curieux de voir la copie d'écran de la pièce prête à imprimer sur ton slicer. A bientôt pour la suite. NOTA : Compte tenu de la rigidité des cornières alu, je ne pense pas que celui que tu as mis au milieu en dessous ( en vert foncé ) soit utile. De plus en le supprimant, tu peux réduire la hauteur des deux flasques de 20 mm ce qui irait dans le bon sens compte tenu des vibrations potentielles. Pour la fixation de la QIDI box sur le support, je verrai bien 4 petites brides comme celles-ci ( une à chaque angle, fixée sur une aile du cornière ) https://www.printables.com/model/1362731-qidi-plus-4-box-riser#preview.grLqw

-

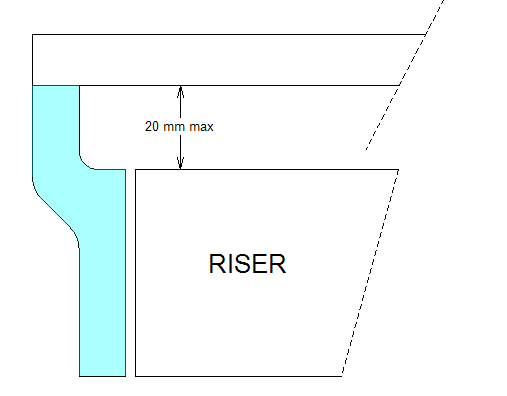

Bonjour @vap38 Quelle réactivité, l'idée de faire un support universel tel que tu l'as conçu rempli la fonction mais va certainement modifier la tenue aux vibrations par rapport au design initial. La géométrie en forme de Oméga va '' assouplir le flasque dans l'axe Z. Une forme épaulée serait plus rigide bien qu'elle impose d'augmenter légèrement la longueur des longerons ). L'autre avantage est quelle n'augmenterait pas la hauteur des joues ( comme il me semble le voir sur ton épure ). Env. 20 mm maxi au dessus de ton RISER me semble amplement suffisant. Un croquis juste pour illustrer ce que pourrait être le flasque en bleu sur ton épure. As tu le lien ou je pourrais trouver les STL de ton RISER ( Je ne pense pas l'avoir vu sur le forum de la Plus 4 ) ? Au plaisir de voir la suite et merci de te lancer dans ce prototypage. Jean-Claude

-

Bonsoir à tous, @vap38, Ta proposition de montage est intéressante mais si j'ai bien compris, celui-ci empêche le retrait du couvercle en verre, la seule possibilité sera de l'entre ouvrir avec cale. Cela me gene un peu et va à l'encontre de la recommandation de toujours ouvrir la porte et de retirer le capot supérieur lors de l'impression du PLA ( et du PETG ). Pour garder la fonctionnalité du retrait du couvercle supérieur, je serai d'avis de modifier la géométrie de tes 2 pièces bleues. Garder l'embase de fixation sur les poignées et déporter la joue sur le coté de sorte à avoir une cote de 470 mm entre les 2 joues. Le reste serait inchangé sauf la longueur des 2 longerons. A bientôt pour la suite. Jean-Claude

-

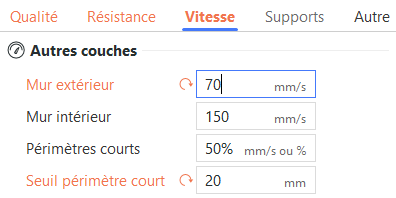

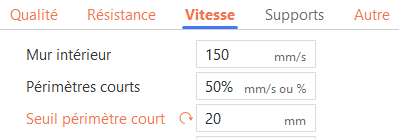

J'avais une bride spéciale à imprimer aujourd'hui et le fait d'avoir posé mes question hier m'a forcé à cogiter à nouveau sur le point 2 : La limitation de la vitesse d'impression des périmètres courts. J'ai compris ( avec du retard ! ) que cette limitation prend en compte la vitesse spécifiée dans le slicer pour les murs extérieurs et ne tient pas compte de la limitation éventuelle résultant de la valeur de la MVS ! En passant la vitesse des murs extérieurs à 70 mm/s ( au lieu de 120 mm/S par défaut ), lors de l'impression de ma bride, les perçages se sont bien imprimés à 35 mm/s. Ma vitesse d'impression était quand à elle bien limitée à env. 60 mm/s compte tenu de la MVS que j'avais spécifiée 10 mm3/s Reste le point 1 ?

-

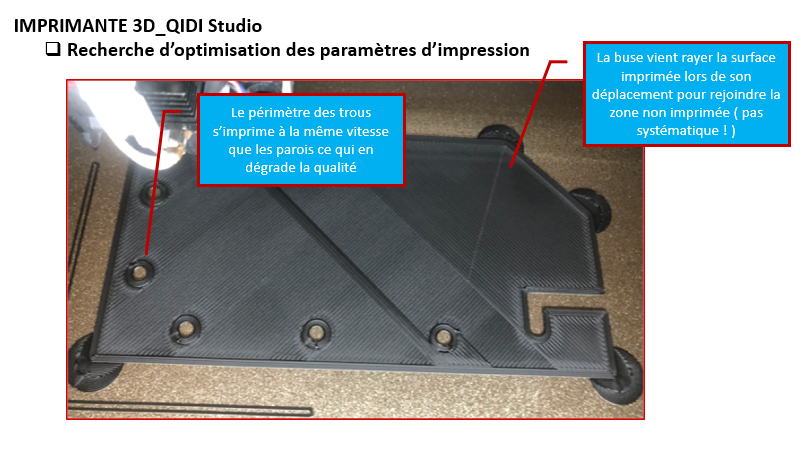

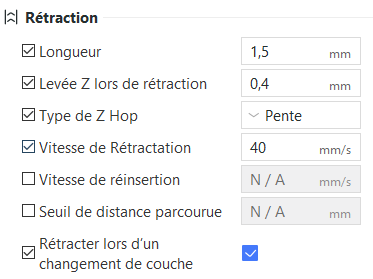

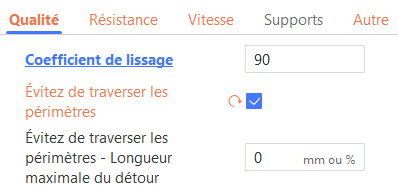

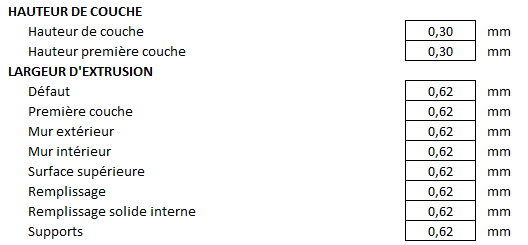

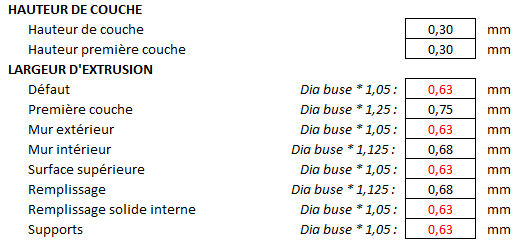

Bonjour, Je fait le constat actuel lors de mes impression ( Exemple photo : PETG _ Buse de 0,6 mm _ T° buse : 235°C / T° Plateau : 80°C - V : env. 60 mm/s - Limitation via MVS : 10 mm3/s ). A ce jour, au niveau des réglages du filament, voici ce que j'ai paramétré : Et pour les paramètres d'impression : D'après votre expérience, sur quels paramètres devrais-je agir : 1) Pour éviter les rayures sur la couche en court d'impression ( je n'ai pas trouvé la fonction d'un Z Hop à chaque déplacement de la buse ), 2) Pour limiter la vitesse d'impression autour des perçages ( je n'ai certainement pas bien interprété la fonction : Seuil périmètre court ). Merci par avance.

-

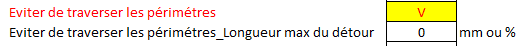

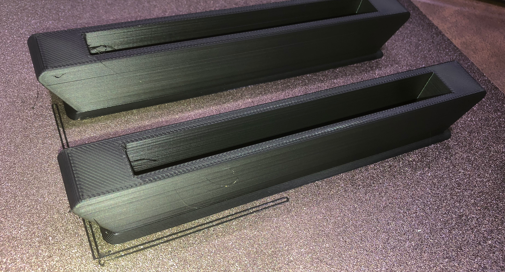

Bonsoir, Avant d'imprimer une pièce beaucoup plus importante, ce matin j'ai imprimé 2 patins en PETG avec ma buse de 0,6 mm. Contrairement à ma pièce d'essai, je constate quelques traces de stringing ( peut être en relation avec le fait que je n'ai pas mis mon sécheur de filament en route ce matin ! ). Les parois latérales de ces 2 patins sont massives ( Epais. env. 5 mm ) - Long ext. 210 mm / Largeur 25 mm / Haut. 30 mm Peut être liée à un autre phénomène. J'ai remarqué qu'au cours de l'impression ( sur la fin de couche ), la tête repartait à l'autre bout de la pièce en passant sur l'épaisseur d'un des bords et que la buse raclait légèrement la surface durant son trajet. J'ai bien coché l'option '' Eviter de traverser les périmètres '' mais j'ai laissé le paramètre suivant à 0. Origine du phénomène ? En comparant par rapport au profil que j'utilisait en buse de 0,4 mm, le gain de temps d'impression est bien de l'ordre de 30% ( Données slicer ) . Dernier détail : Ma buse est parfaitement propre à l'issue de l'impression. Je pense que la buse de 0,6 mm est vraiment un bon compromis pour les pièces que j'ai à imprimer actuellement. @pjtlivjy , @vap38, @Jean_Luc, n'hésitez pas à essayer ! et merci à @V3DP pour le REX

-

Bonsoir à tous , J'ai équipé ma Plus 4 d'une buse 0,6 mm cet après-midi. Par rapport à ce que j'avais prévu, à savoir une HOTEND dédiée, celle que j'ai reçue étant équipée par défaut d'une buse de 0,4 mm, je l'ai gardée en l'état et j'ai donc uniquement mis en place une buse de 0,6 mm sur la tête de mon imprimante en suivant la procédure indiquée dans le manuel. Rien de bien compliqué en fait .. donc l'idée d'une HOTEND dédiée n'est pas forcément judicieuse ( mais au moins je ne serais pas pris au dépourvu en cas de panne de celle-ci ) ! Un petit auto paramétrage et ensuite impression d'une pièce d'essai ( similaire à celle que j'avais réalisée précédemment avec ma buse de 0,4 mm ). Sans plus d'expérience, je pense vraiment que cette taille de buse répond au type de pièce que je souhaite réaliser avec mon imprimante ( notamment avec des parois épaisses d'environ 5 mm ). Petit détail sur cet essai, je l'ai fait en utilisant 2 restes de bobines, cela m'a permit de constater que mon capteur de fin de filament fonctionne .. et que l'on peut faire du multi couleurs assez facilement sans AMS ... Une petite expérience de plus dans mon long apprentissage de l'impression 3D @pjtlivjy, Aucune trace apparente de stringing sur la pièce test. Par contre je note que mon PETG Blanc est sorti plus brillant que sur la pièce imprimée avec la buse de 0,4 mm

-

Bonjour à tous, N'étant pas un spécialiste en électronique, je lis avec intérêt vos échanges sur le sujet. Cela m'a conduit à regarder la documentation de la QIDI Plus 4 qui accompagnait ma machine et je trouve étonnant qu'aucune information ne soit mentionnée par le constructeur concernant la température ambiante tolérée ( du moins je ne l'ai trouvée ). Sauf erreur de ma part, pour tout appareil électronique '' un minimum qualitatif '' du commerce, le fabricant indique une plage de température d'utilisation. Faire de la R&D en '' atmosphère contrôlée '', n'exclu pas pour un fabricant qui exporte une majorité de sa production de prendre en compte dans sa conception les futures conditions réelles d'exploitation de ses machines.

-

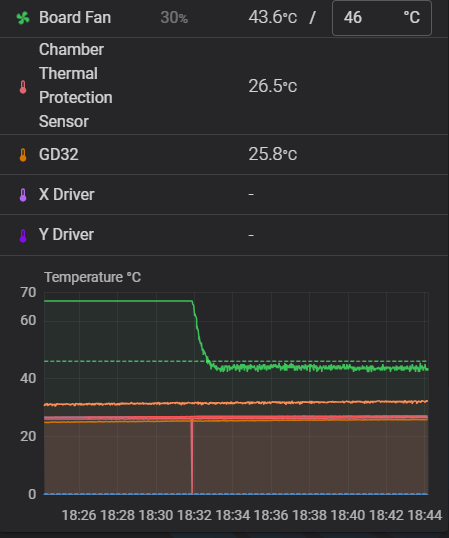

Bonsoir @vap38 Après hésitations, j'ai enfin implémenté la même modification que toi. Y a pas photo .. par rapport au ridicule ventilateur d'origine ! _ Ci dessous une copie d'écran du suivi de température avec la consigne à 46°C , machine en standby. CPU à env. 65°C avant implémentation de la modif logicielle, Depuis la temp. est régulée autour de 46°C. Le fonctionnement reste silencieux. Maintenant je passe à un autre sujet - La buse de 0,6 mm Bon weekend

-

Bonjour à tous, Super, avec vos retours j'ai déjà pas mal de réponses par rapport aux questionnement que j'avais anticipé. Je viens de commander une HOTEND et un jeu de buses bimétal en 0.6. A noter que le prix des buses de la Plus 4 devient plus accessible sur le site de QIDI. D'environ 20€ pièce il y a environ 1 mois, elles sont à 13,50€ actuellement ). @pjtlivjy, J'avais déjà lu cette remarque dans mes recherches sur le sujet. Il n'y aurait pas de gain de temps uniquement si la vitesse d'impression devait être divisée par 1,5 , voir 2, ce qui n'est pas le cas d'après mon analyse ! Avec les 3 points que j'ai mentionné dans mon 1er post, cela devrait conduire à une réduction d'au moins 30 % du temps d'impression. @V3DP, La température de buse faisait partie des points a voir effectivement et sans ton REX, partant du fait que l'extrudeur envoi plus de filament ( taille de buse ), il m'aurait semblé logique ( comme lorsque l'on augmente la vitesse d'impression ), d'augmenter la température avec une buse de 0,6 mm. Un autre point que j'aimerai aussi partager avec ton REX, concerne la largeur d'extrusion. je ne sais pas quoi penser du profil générique proposé dans QIDI Studio : Par homothétie au profil pour buse de 0,4 mm, pour une buse de 0,6 mm nous aurions un profil tel que ci-dessous : Peux tu nous dire ce que tu as adopté comme valeurs pour tes impressions avec buse de 0,6 mm ( filament PLA / PETG ) ? Pour un projet en cours, j'ai déjà imprimé avec ma buse de 0,4 mm une pièce proto '' 6 parois - remplissage 25% gyroïde '' pour valider le dimensionnel et la géométrie. j'ai donc le temps d'impression réalisé sur ma machine. En attendant de recevoir mes PDR, Je vais revoir la modélisation pour définir au mieux ma pièce '' 4 parois - remplissage 20% gyroïde '' pour buse de 0,6 mm. Cela me permettra de comparer factuellement l'impact d'une buse de 0,6 mm.

-

Bonsoir, J’utilise principalement ma Plus 4 pour la réalisation de projets ‘’ mécaniques ‘’ avec des dimensions de pièces fréquemment importantes. Pièces en PETG avec 6 parois et un remplissage 25 .. 30 % Gyroïde - Vitesses autour de 60 .. 80 mm/s. Dans le cadre de mon utilisation ou je n’ai pas de besoin de finesse dans les détails, le passage d’une buse 0.4 => 0.6 me semblerait intéressant. - Réduction du nombre de paroi : De 6, j’obtiendrais une épaisseur similaire avec seulement 4 parois - Réduction du nombre de couche : Epaisseur 0,2 devient 0,3 mm ( Réduction de 50% du nb de couches ) - Réduction du taux de remplissage : Autour de 20% - Moins de risque d'encrassement / bouchage ( surtout si je m'oriente vers l'utilisation d'un PETG chargé ) Compte tenu des caractéristiques de la HOTEND de la Plus 4, une valeur conservative de la MVS pour le PETG se situe autour de 12 .. 14 mm3/s . Avec une buse de 0.6 la vitesse d’impression théorique acceptable serait donc entre 50 .. 75 mm/s, donc similaire à celle que j’utilise actuellement. En conséquence, je pourrais escompter une réduction significative du temps d’impression. De plus il semble que l’augmentation de l’épaisseur de couche augmente la résistance de la pièce, ce qui serait un point intéressant également. J’ai prévu approvisionner une HOTEND que j’équiperai de la buse de 0,6 ( ça me parait plus simple/ fiable que de faire un changement de buse plus ou moins répétitif ). Je n’ai pas trouvé beaucoup d’info sur le sujet dans le forum mais il y a certainement des membres qui utilisent cette taille de buse. Quel est votre retour d’expérience sur le sujet ? Merci d’avance

-

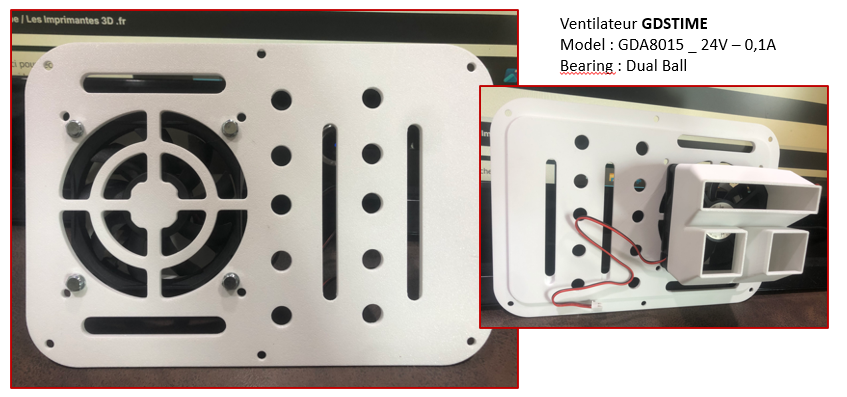

Bonsoir @vap38 Suite à nos divers échanges, j'ai imprimé les pièces que tu as mentionné et ayant reçu le ventilateur ce jour, j'ai assemblé le nouveau module pour le refroidissement adaptatif de la carte mère. Reste plus que l'implantation sur l'imprimante .. et la modification du fichier '' controller fan board ''. Un simple copier / coller, ça devrait le faire ! Juste à modifier le ligne '' target_temp: 50 '' devient '' target_temp: 46 '' suivant ton dernier message si j'ai bien compris. Ensuite je serai fin prés si la canicule arrive en Normandie .....

-

Bonsoir @vap38, Fonction de ton retour, je vais revenir à mon standard initial pour la température de buse : 1ére couche : 230°C - Autres : 235°C. Limiter ma vitesse autour de 80 mm/s. Pour le Z hop, je vais adopter ta proposition, par contre est-ce que tu spécifies le type de Z hop ( Cf.: copie d'écran ) ? Pour ce qui est d'éviter de traverser les parois, je pense que ça correspond à ce paramétrage. Pas besoin de spécifier la longueur max .. ( Case en dessous ) ? Tu me propose de faire une pause en cours d'impression pour nettoyer ma buse au cas ou je constate une accumulation de filament fondu. Comment dois-je procéder ( A partir de l'écran de l'imprimante, ... ) ? Pour ce genre de pièce massive, la résolution en 0,3 serait certainement un bon compromis, sauf erreur de ma part cela sous entend que je passe en buse de 0,6. A prévoir dans mes futurs achats ( Avoir un hotend complet en buse de 0,6 serait peut être la meilleure option ). @pjtlivjy Merci pour cet apport technique qui m'intéresse. Les F.T. des fabricants ne donnent malheureusement pas beaucoup de détails sur ces facteurs de comportement des filament ! Pour ce qui est de la nature de cette pièce, je n'ai pas de piscine ... . J'avais fait un petit pressoir à fruits ( ''Proto'' ) avec une cage imprimée en PETG avec mon ENDER 5S1. Comme il fonctionne très bien, ma fille m'a passé une commande . Cette cage a un volume interne de 2L, j'adapte les dimensions de la cage à la casserole que je récupère pour faire la cuve extérieure .. . J'aime bien les projet avec usinage / impression 3D / Bois / ... Pour ce qui est de la couleur, j'ai trouvé que le blanc faisait plus '' alimentaire '' ( pas forcément évident avec les additifs .. ) J'ai une version XL sous le coude avec une autre casserole de récupération. La cage ferait autour de 3,5L, c'est pour cela que je souhaite optimiser mes paramètres d'impression pour éviter de rater la pièce. Ce serait aussi l'occasion de tester une buse de 0,6. A suivre

-

Bonjour, Ayant relancé mon imprimante et vérifié que je n'avais plus de pb de bouchage de buse en faisant diverses impressions de petites dimensions, j'ai lancé une impression '' plus technique '' , toujours en PETG et d'un volume moyen - Diamètre 170 mm / Hauteur 130 mm. Ayant besoin d'une pièce robuste, je me suis servi du profil '' 0,20 Stenght '' avec quelques modifications : Remplissage Gyroide 25% - Vitesse d'impression max 100 mm/s ( 60 mm/s pour mur ext /int ). Durée d'impression : env. 18 h Aprés environ 2h d'impression, j'ai remarqué une accumulation de filament sur le bout de la buse qui a fini par se décrocher en venant perturber la qualité d'impression de ma pièce .. et le phénomène s'est reproduit 4 à 5 fois au cours de l'impression ! Une photo de la pièce finie avec une des '' boulettes de PETG '' au pied devant On peut voir vers le milieu de la pièce, que lorsque la buse est venue taper sur le dépôt s'étant déposer la couche d'avant, cela à légèrement décalé l'impression ... et sur la partie supérieure, lorsque la zone percée est terminée, on retrouve un décalage. Lors de mes observations en cours d'impression, je pense que l'accumulation se produit principalement lors du remplissage des nervures ( zone percée massive ) et peut être lors des surplombs. Sur quel)s) paramètre(s) d'impression devrais-je agir ? - Limiter la vitesse max d'impression / remplissage ( descendre vers 80 mm/s par exemple ) - Descendre un peu la température d'impression de quelques °C ( descendre de 240°C à 235°C ). J'avais augmenté celle-ci de 5°C par rapport à mes réglages initiaux pour obtenir une meilleure résistance de ma pièce ). - Modifier mes paramètres de refroidissement ( détails dans mon 1er post ) - ..... NOTA : Suite aux remarques de @pjtlivjy sur l'adhérence plateau, je n'ai pas mis de 3DLAC sur mon plateau et pas de soucis d'adhérence ... même avec les impacts de la buse sur les dépôts. Autre question : Est-ce que pour un même matériau ( PETG ), dans une marque donnée, la couleur peut influencer les paramètres d'impression ( c'est la 1eré bobine de PETG blanc que j'utilise ) ?

-

Bonsoir @vap38, J'ai imprimé le support de ventilateur cet après midi. La pièce est bien sortie .... . Je vais donc commander le ventilateur sur A.E ( marrant que sans se concerter, nous soyons tombés sur le même modèle ! ) Pour le diffuseur d'air, je comprend que tu as fais un mix avec un autre design que l'on trouve sur PRINTABLES. Je ne l'ai pas encore imprimé mais j'ai 2 questions : 1) Au niveau du positionnement du diffuseur sur le support de ventilateur que nous avons imprimé, celui-ci se trouve décalé sur la gauche par rapport à l'original. Qu'en est-il par rapport au positionnement des CPU ( toujours en face ) ? 2) Montage du diffuseur : Je ne vois pas comment tu as pu mettre les écrous. Il n'y a pas de logement prévu à cet effet dans le design du diffuseur. AUTRE POINT : Tu as aussi revu ta consigne de température : 46°C au lieu de 50°C. Quelles températures observes tu maintenant au niveau des drivers X - Y ? J'ai regardé pendant l'impression du support quelle était la température sur mon imprimante d'origine : X : Autour de 85°C / Y : Autour de 70°C. Dans le bureau ou elle se trouve, j'avais 22°C A+ Jean-Claude

-

Vos échanges me conforte dans l'idée d'implémenter ce dispositif de refroidissement adaptatif de la carte mère sur ma Plus 4. Pour le ventilateur, le github donne le lien d'un modèle pouvant être monté : https://www.amazon.com/ANVISION-2-Pack-Brushless-Cooling-Bearing/dp/B0C18G953Z?th=1 Avant d'avoir trouvé ce lien, j'avais prévu utiliser un autre modèle répondant aux critères requis : 24 V avec connecteur 2 broches - Une consommation < 5 W ( 0,2 A max ). https://fr.aliexpress.com/item/1005002292935862.html?spm=a2g0o.productlist.main.45.291c54b7JlAEvg&algo_pvid=be074592-4381-468d-9d4a-f8d09d5133d6&algo_exp_id=be074592-4381-468d-9d4a-f8d09d5133d6-42&pdp_ext_f={"order"%3A"51"%2C"eval"%3A"1"}&pdp_npi=4%40dis!EUR!6.95!5.69!!!7.82!6.40!%402103919917505778712648224e4d87!12000032432635310!sea!FR!2988782371!X&curPageLogUid=rjkVAeo6BGpK&utparam-url=scene%3Asearch|query_from%3A Ce dernier est une marque déjà mentionnée pour un autre UPGRADE décrit dans le github : GDSTime @vap38, Peux tu me confirmer quel modèle tu as monté sur ta machine ( celui mentionné sur le github ou un autre ) ?