geek_in_crusade

-

Compteur de contenus

10 -

Inscrit(e) le

-

Dernière visite

Récompenses de geek_in_crusade

Favoris

-

Etude sur le taux de remplissage.

Etude sur le taux de remplissage.Bonjour, dans le cadre de mes études j'ai décider de réaliser des compression d'éprouvettes de PLA imprimées en 3D pour savoir s'il y avait un taux de remplissage privilégié. J'ai voulue vous partager mes résultats, le sujet est un peu long mais j'espère qui vous intéressera

.

.

Pour réaliser cette expérience je suis allé dans un laboratoire de recherche sur les matériaux :

Le but était de déterminer s'il y avait un taux de remplissage limite au-delà duquel il n'était pas rentable de remplir plus les pièces imprimées.

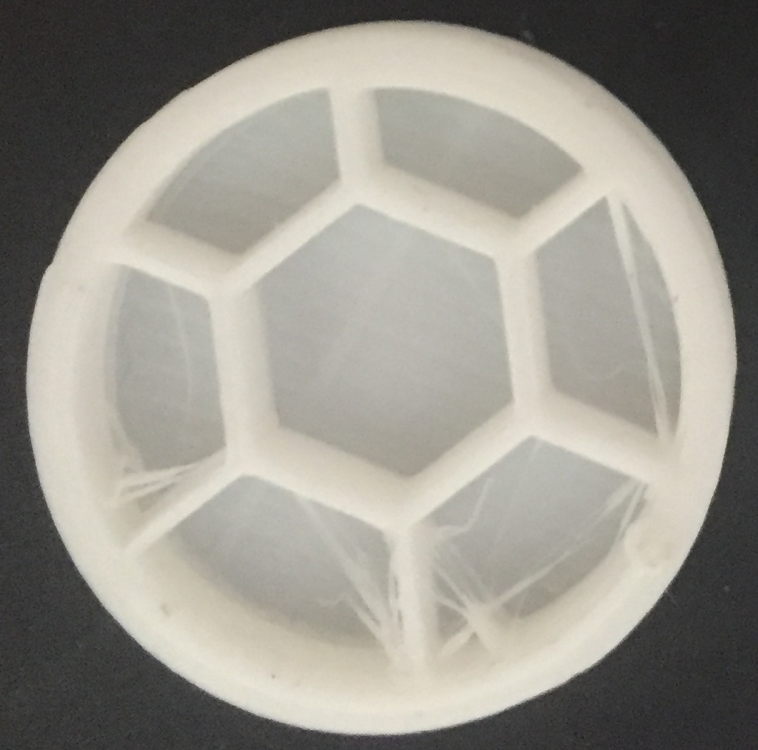

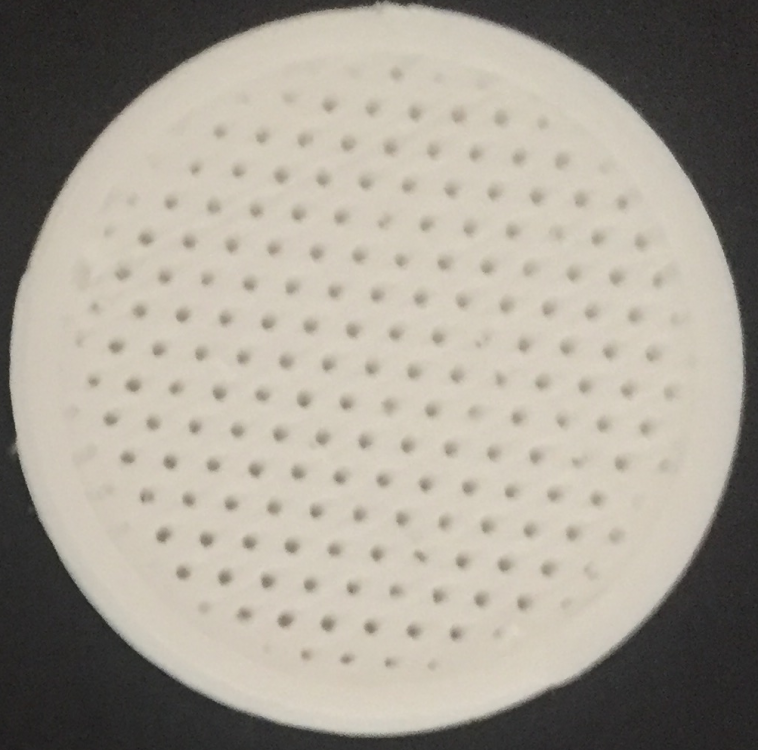

Pour ça, comme j'avais pas forcément énormément de temps sur la machine, j'ai testé 4 taux de remplissage différent à partir d'une géométrie hexagonale : 10% / 30% / 50% / 70%

(coupe transversale)

Comme on peut le voir sur les coupes, l'échantillon a 10% n'a pas beaucoup de contact avec la surface latérale (périphérie) et cela se traduit qualitativement par une rupture non linéaire de cette surface latérale assez rapidement et une perte total des propriétées mécanique après rupture.

Tandis que pour les autres taux de remplissage (30% , 50% et 70%) , la surface latérale reste intact même après rupture et donc toutes la matière interne se condense / se tasse à l'interieur de l'éprouvette, subissant une déformation uniquement selon la hauteur. Le diamètre de l'éprouvette reste inchangé. ==> on a une conservation des propriétées mécanique même après rupture.

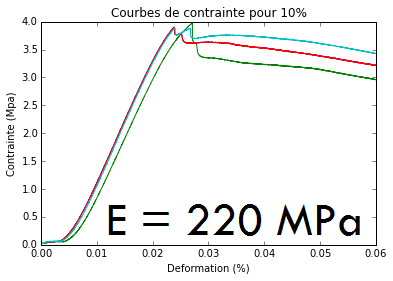

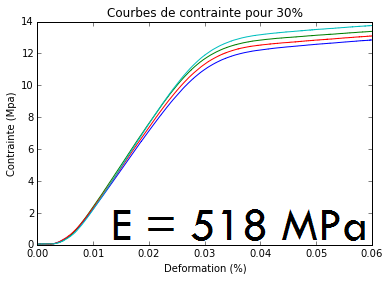

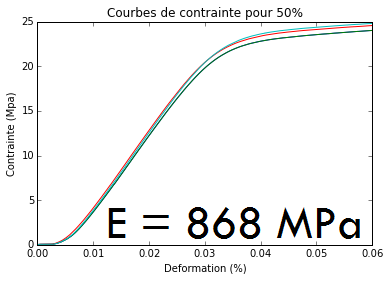

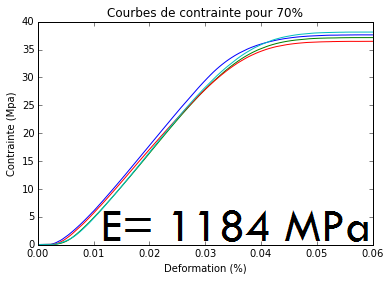

Cela se confirme par les courbes ci-dessous, avec le module d'Young (E) déterminé par un calcul de pente lors de la première phase de contrainte, la phase d'élasticité.

courbes de contrainte (1courbe = 1 éhantillon)

Que nous disent les courbes ?

- cela confirme nos observations qualitative. En effet, les courbes pour 30,50 et 70% on exactement la même allure, seul leur pente et donc leur module d'Young diffère.

- On remarque pour ces courbes que, après rupture de la courbe (donc de nos échantillons), on conserve une pente croissante qui confirme également une conservation des propriétées mécaniques après rupture, puisque cela montre que l'échantillon montre encore une résistance face à la machine.

- Les observations pour 10% sont également confirmé par ces courbes puisque l'ont voit que les courbes font un peu chacune leur vie après une chute nette de contrainte ce qui montre la perte des propriétées mécaniques.

-

Les courbes nous révèle en plus l'aspect aléatoire de la rupture pour les échantillons à 10% puisque l'on peut voir le point de rupture se fait jamais au même point de déformation alors que pour les autre taux de remplissage, les courbes sont très similaire. Pour l'anecdote, le technicien du laboratoire m'a confirmé n'avoir jamais vu des courbes aussi rapproché pour différent échantillons. On a donc une régularité des propriétées mécanique à partir de 30%, alors que pour 10%, la résistance est incertaine, et on aime pas vraiment ça

!

!

Que révèle alors le module d'Young noté E sur les courbes ?

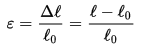

En physique, le module d'Young est déterminer par une relation de proportionalité, appelé loi de Hooke :

où :

-

est la contrainte, exprimé en MegaPascal (MPa) , c'est à dire la force appliqué à l'échantillon par rapport à sa surface. (rapport Force / Surface)

est la contrainte, exprimé en MegaPascal (MPa) , c'est à dire la force appliqué à l'échantillon par rapport à sa surface. (rapport Force / Surface)

-

est la déformation, exprimé en %, rapport de la différence de hauteur engendré par l'expérience sur la hauteur initiale (

est la déformation, exprimé en %, rapport de la différence de hauteur engendré par l'expérience sur la hauteur initiale ( )

)

-

est le module d'Young, exprimé en MegaPascal (MPa) est une grandeur caractéristique des matériaux / échantillon testé.

est le module d'Young, exprimé en MegaPascal (MPa) est une grandeur caractéristique des matériaux / échantillon testé.

Comme le module d'Young n'est pas forcément très parlant à tout le monde, je vais vous donner un équivalent du poids nécessaire qu'il aurait fallu pour arriver à une rupture :

- 10% : 290 kg

- 30% : 940 kg

- 50% : 1670 kg

- 70% : 2600 kg

Si je vous donnais l'équivalent en twingo, votre première remarque serait : Merde, c'est que du plastique !

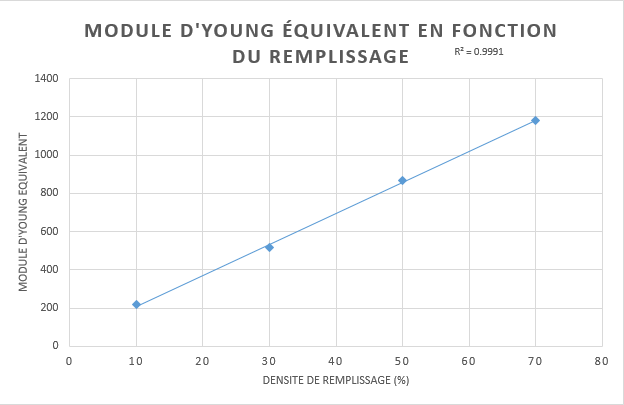

Vous vous souvenez du but de l'expérience ? On voulait déterminer s'il y avait un taux de remplissage au-delà duquel il était pas rentable de remplir plus, il faut donc tracer là courbe qui exprime le module d'Young en fonction du taux de remplissage, à partir des 4 valeur que l'on à ici et essayer de voir si on peut remarquer si la courbe admet une rupture de pente notable.

Et bien il se trouve que l'on obtient une courbe parfaitement linéaire, on peut supposer que l'on obtiendra éventuellement une rupture de pente au delà de 70% mais bon, 70% c'est déjà beaucoup.

Donc quelles sont les conclusion de tout ça ?

Au final, 10% est à proscrire ( si la pièce est soumise à une contrainte de compression plus ou moins importante, au quotidien pour des pièces quelconque, 10% peut amplement suffir) puisque on arrive à une rupture qui détruit totalement la pièce. On peut alors recommander 30% pour avoir des propriétées mécaniques régulière et qui peut encaisser une déformation sans forcément détruire le système. En revanche, sauf nécessité mécanique, il n'est pas nécessaire d'aller au delà, vous connaisez tous les contraintes en terme de temps d'impression et de coût en matière que cela engendre de monter à 50 ou 70%

Cependant, il aurait été intéressant de réaliser de nouveau test entre 10% et 30% pour voir jusqu'où on pouvait descendre pour obtenir des résultats similaire. J'ai fait une machine pour des essaie de compression pour d'autres expériences lié à ces travaux, j'essaierais de le faire si j'ai du temps à perdre cet été

.

.

Voilà, j'espère que cela aura été intéressant, encore une fois je précise que les résultats obtenue sont par rapport à des pièces qui serait soumise à des contraintes, je ne dis pas qu'il faut bannir le remplissage à 10% pour tout type d'impression.