-

Compteur de contenus

17 -

Inscrit(e) le

-

Dernière visite

Récompenses de Gigi-Iza

Favoris

-

Calibration

[TUTO/DEB] Calibrer son imprimante avec SuperslicerHello,

Pour qu'une impression se déroule le mieux possible, il est nécessaire de réaliser des calibrages (nivellement du plateau, débit, température, rétractation, etc.)

Aujourd'hui nous allons voir comment les réaliser simplement grâce au logiciel Superslicer.

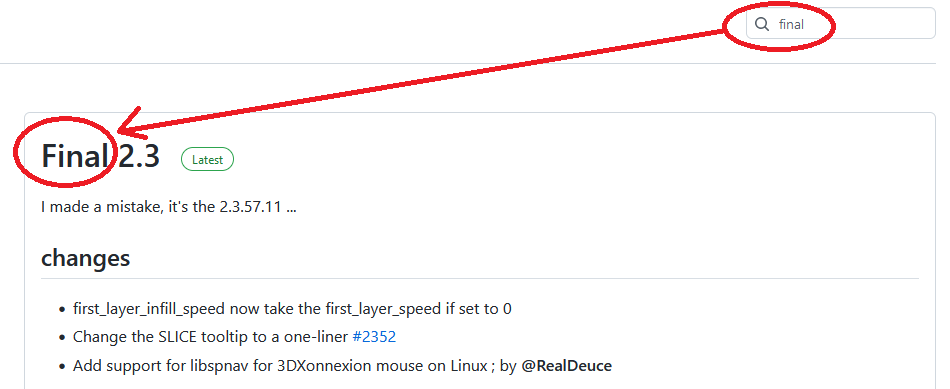

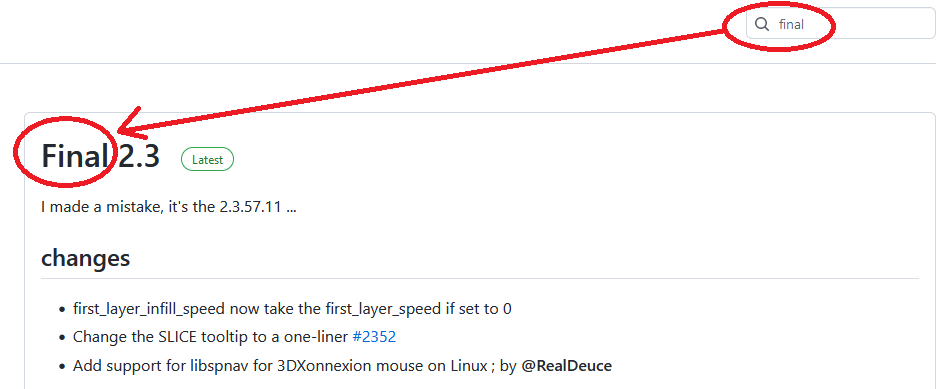

Avant de commencer, il faut télécharger le logiciel https://github.com/supermerill/SuperSlicer/releases (les liens se trouvent dans "assets" | Attention à bien choisir une version finale (la dernière version finale du moment).

Il ne s'installe pas, il faut simplement lancer l’exécutable.

Il est à noter que Windows l'a reconnu, sur mon PC, comme logiciel indésirable et que l'antivirus PANDA l'a mis en quarantaine dès que j'ai cliqué dessus

Les utilisateurs de PrusaSlicer ne seront pas dépaysé par SuperSlicer.

Pour débuter, allez dans "Calibration", puis choisissez le réglage que vous désirez.

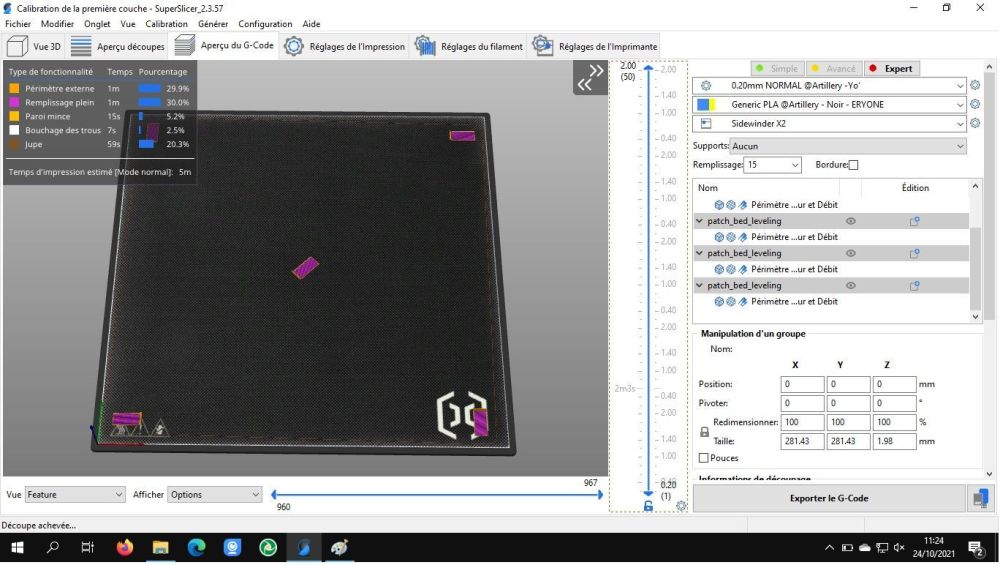

On va commencer par le plateau.

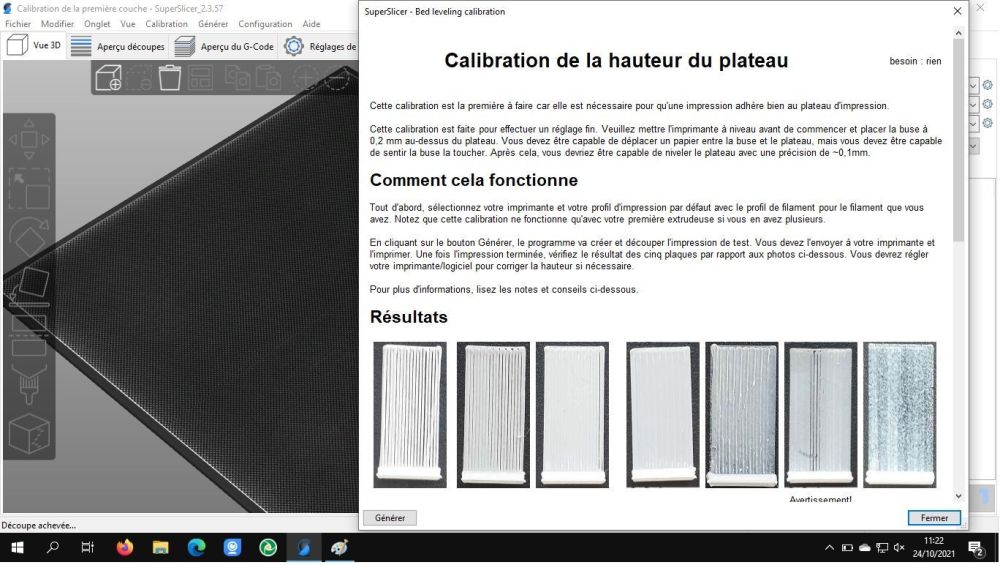

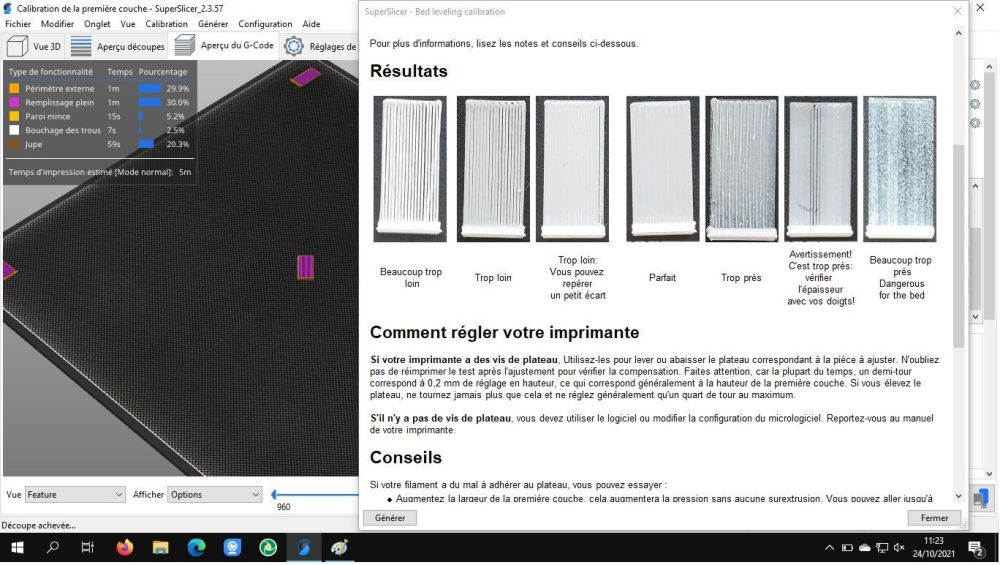

Une fenêtre s'affiche avec des explications et deux boutons dont un "Générer"

En cliquant dessus, Superslicer va générer du code pour imprimer 5 pavés.

Un fois la fenêtre fermée, il suffit d'exporter le Gcode (en bas à droite) sur une clé USB puis de lancer l'impression.

Une fois l'impression terminée, vous pourrez comparer les objets imprimés avec les images affichées plus haut dans le tuto.

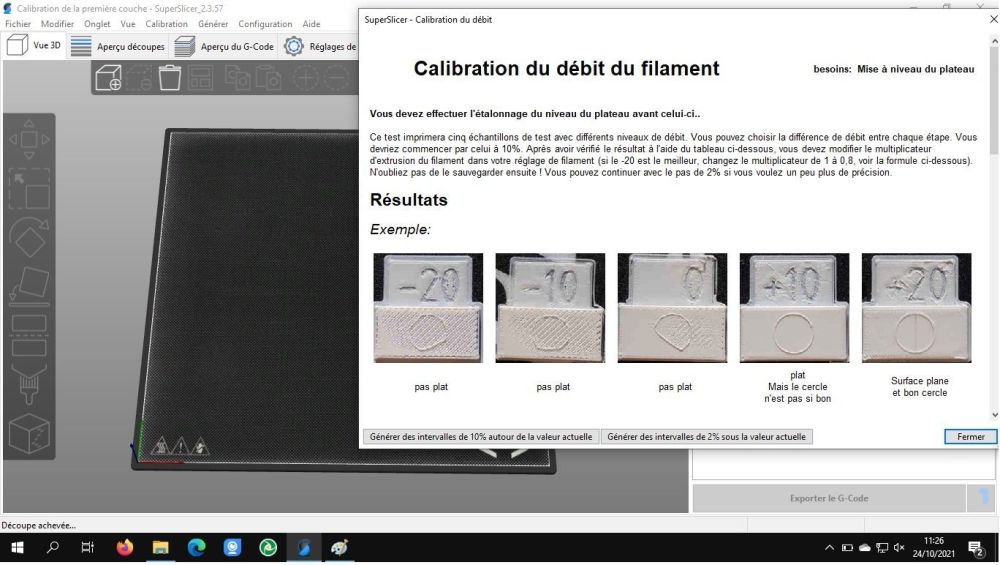

2nd test, le débit

Comme vous pouvez le voir, il y a 2 tests proposés.

Un pour dégrossir et un pour peaufiner.

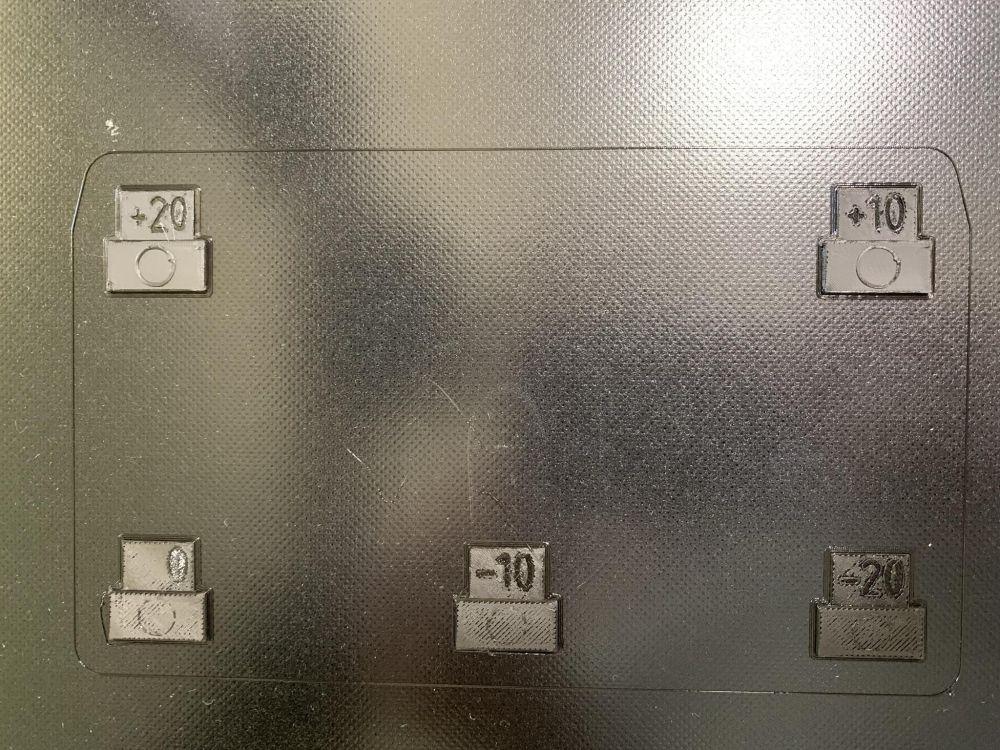

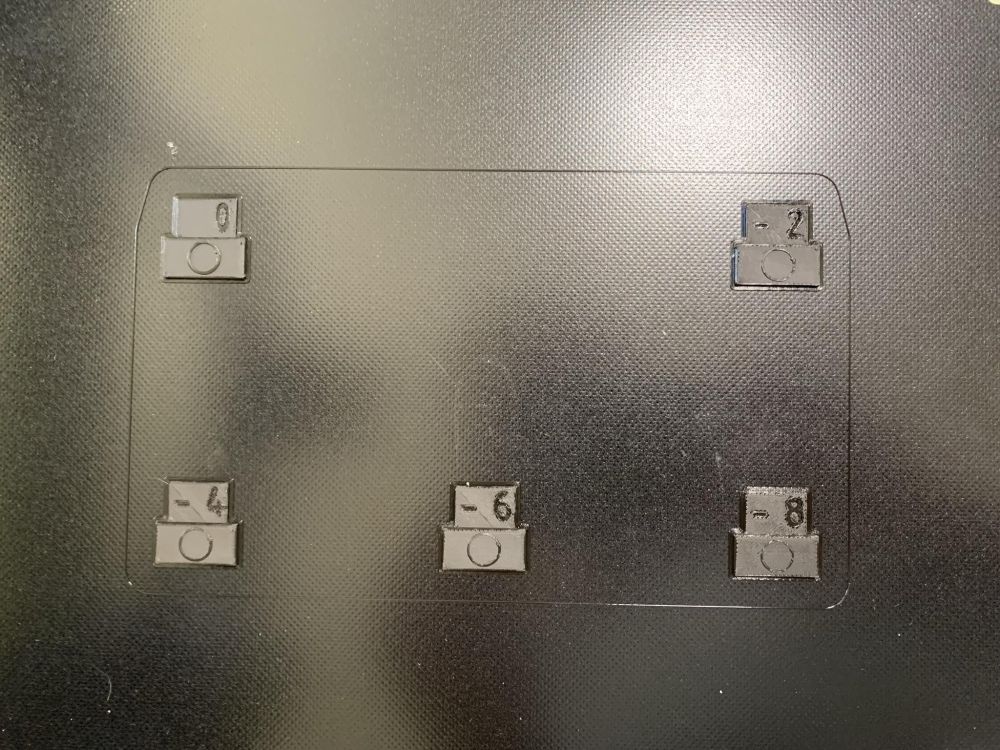

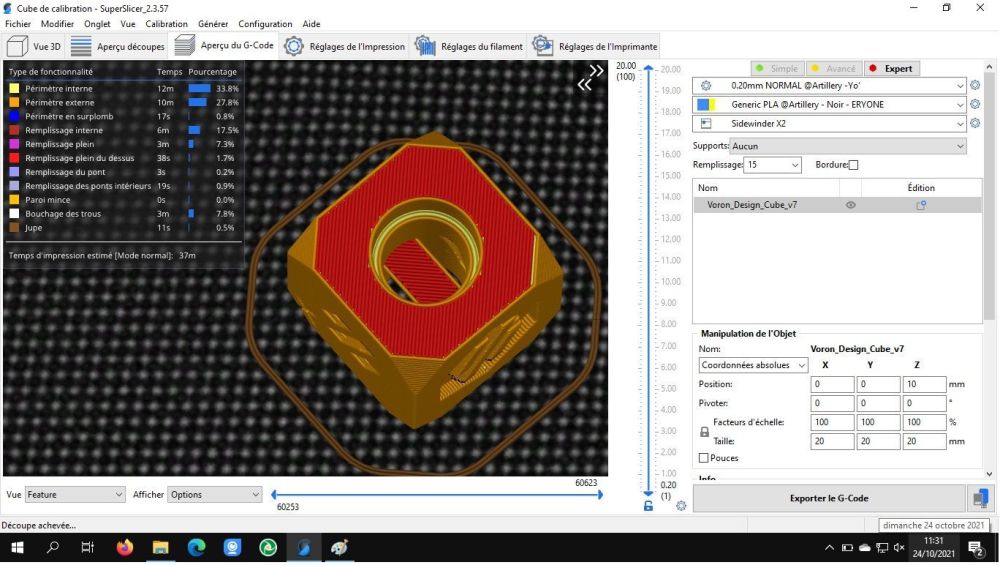

Voici un exemple de ce qui est imprimé.

A ce stade, il y a 3 possibilités de réglage.

- Soit vous modifiez le facteur de correction dans le trancheur (comme c'est indiqué dans les explications du test)

- Soit vous changez le réglage dans l'imprimante

- Soit vous intégrez le nouveau débit dans le fichier Gcode que vous allez imprimer

Le problème du réglage dans le logiciel, c'est qu'il va falloir le faire dans tous les logiciels que vous utilisez.

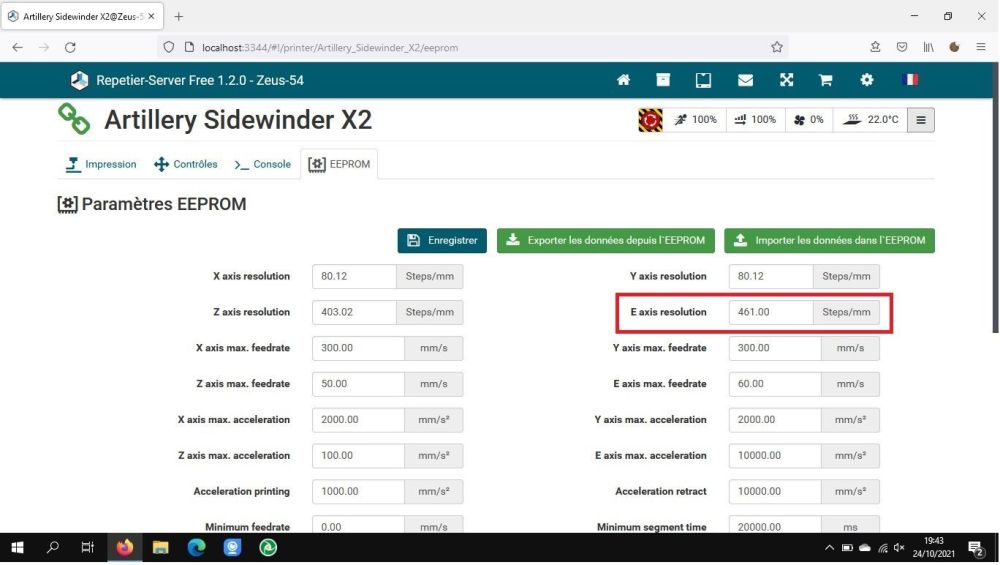

Pour ma part, durant les réglages j'ai opté pour l’intégration d'un -->

M92 E461--> dans le Gcode de test de débit.

M92 --> réglage des steps par mm E --> Extrudeur 461 --> mon réglageLes valeurs affichées sur les pièces imprimées étant des pourcentages, il faut connaître le réglage actuel de la machine (ou y aller au pif (450 pour un extrudeur démultiplié et 100 pour un non démultiplié)).

Vous pouvez trouvez ces valeurs

- sur votre écran (mais ce n'est pas possible pour toutes les machines)

- via un logiciel comme Repetier-Server

- dans le firmware de votre imprimante

Une fois que j'ai obtenu un réglage qui me convient, je l'ai sauvegardé dans la machine.

ça peut se faire via un

G92 E461 M500Ou via les écrans, ou en modifiant le firmware ou en utilisant un logiciel comme Repetier-Server

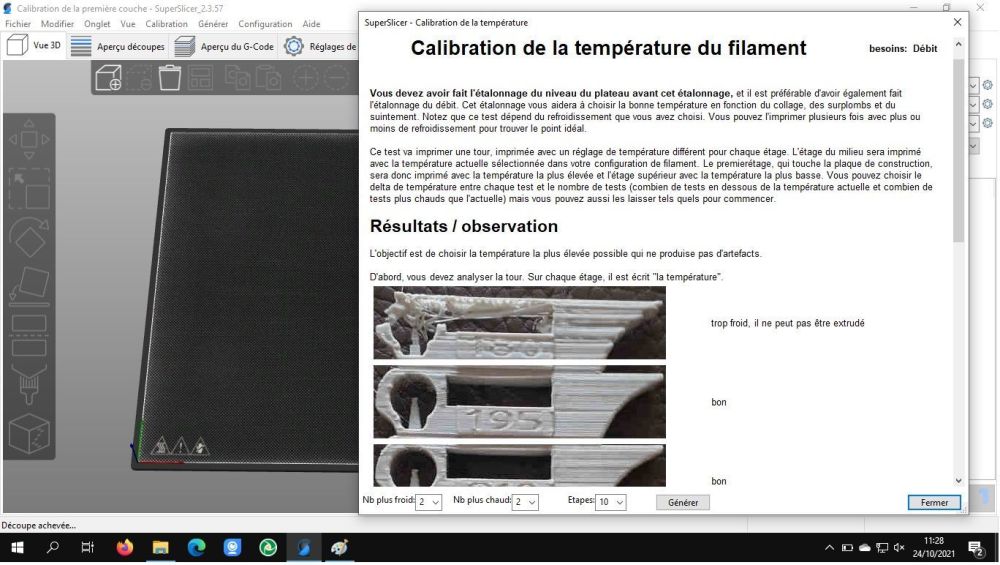

3ème test, la température

là, pas le choix, le réglage se fait dans le trancheur.

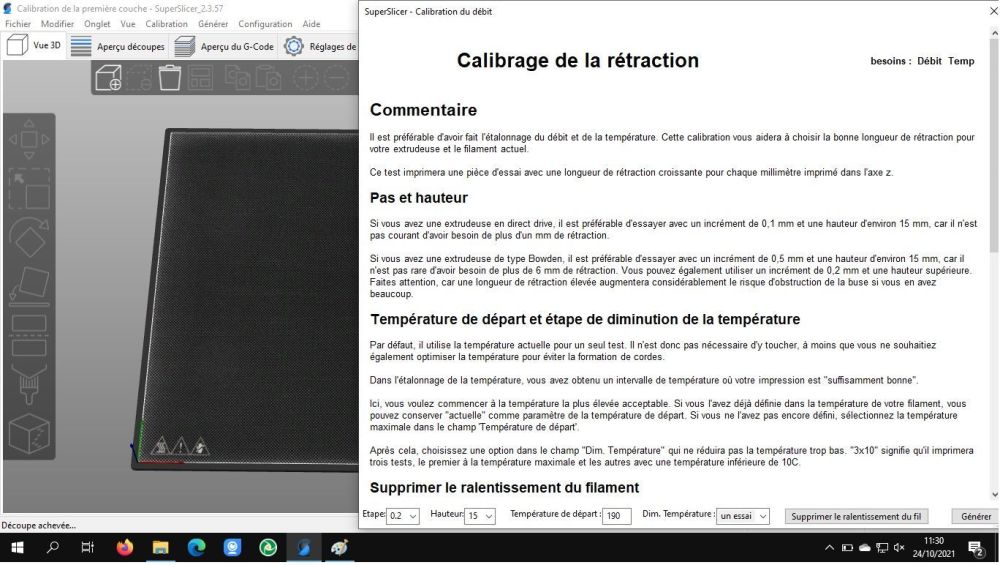

4ème test, la rétractation

là également, le réglage se fait dans le trancheur.

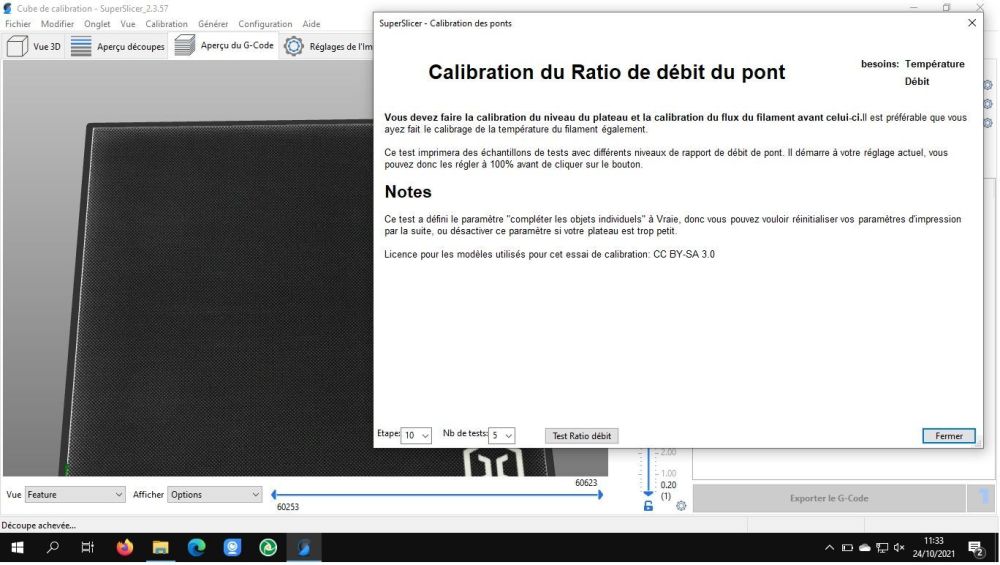

5ème test, le débit pour les ponts

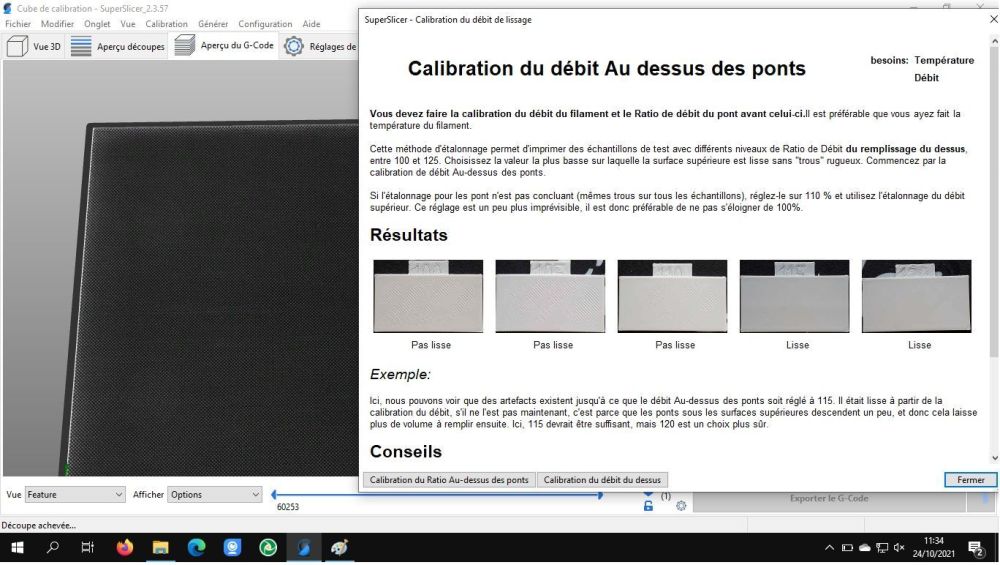

6ème test, le débit pour le lissage

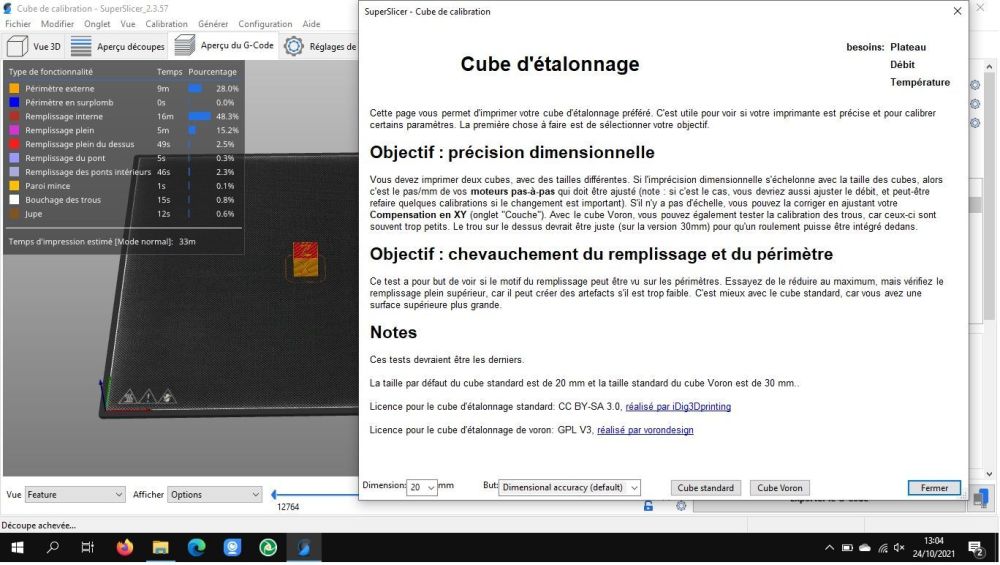

Et enfin, deux cubes de calibration

Faire ces tests prends un peu de temps mais au final vous en économiserez (ainsi que du filament) en imprimant au mieux des capacités de votre imprimante et de votre filament.

Bien évidement, à chaque changement de filament, les tests en lien avec le filament sont à refaire.

N'hésitez pas à laisser vos commentaires.

-

[TUTO / Conseils] Quelques réglages à réaliser avant de se lancer

[TUTO / Conseils] Quelques réglages à réaliser avant de se lancerMême si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions.

Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable.

MENU DU JOUR

-

Calibrer l’extrudeur

-

Calibrer le diamètre du filament

-

Calibrer le multiplicateur d’extrusion (débit)

-

Calibrer le pas des axes XYZ

-

Affiner le PID de la tête

-

Niveler son plateau

Étape 1 : Calibration de l’extrudeur

(à réaliser en cas de remplacement / de modification du matériel)

Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive».

- Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique.

- Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.).

Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème

).

).

- En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament.

G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)).

- Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois.

- Mesurer les trois morceaux de filament.

- Effectuer la moyenne (ajouter les trois mesures et diviser par 3).

- Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà.

Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx

Formule :

(Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas

Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500

Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5)

Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution.

Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi)

On utilisera donc un M92 E96.45

Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait.

Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …).

Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3).

Étape 2 : Calibrer le diamètre du filament

(à faire à chaque changement de filament)

- A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale).

- Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament.

Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel.

Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow)

(à réaliser à chaque changement de filament)

- Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne)

- En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond).

Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux]

Régler le débit de l’extrusion à 100%

Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%).

- Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures.

- Modifier le débit en appliquant une règle de trois :

Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures)

Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait.

EDIT et précisions:

En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique).

Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être :

Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures)

Étape 4 : Calibrer le pas des axes XYZ

(à refaire si des modifications matérielles ont eu lieu)

- Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante.

- Mesurer les dimensions XYZ du cube et si incorrectes :

- Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne :

M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee

- Calculer la valeur correcte du nombre de pas par mm via la formule suivante :

Nouveaux pas = Pas actuels x distance attendue / distance mesurée

- Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur

M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1)

NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille

Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration.

Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise)

Étape 5 : Affiner le PID de la tête de chauffe

(devrait être réalisé à la température prévue pour l’impression)

- M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées

M301 Pxx.xx Iyy.yy Dzz.zz

- Démarrer le calibrage / étalonnage du PID via la commande :

M303 E0 S200 C3

Explications de la commande:

M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles

L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)).

Exemple de valeurs retournées :

Kp 40.63 Ki 5.98 Kd 69.06

- Entrer ces valeurs dans le gcode de démarrage via la commande M301 :

M301 P40.63 I5.98 D69.06

Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID.

Étape 6 : Nivelage du lit manuellement

(à vérifier de temps en temps / quand la première couche n’accroche plus)

Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux).

- Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur).

Exemple de jeu de cales d’épaisseur :

- Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse).

- Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage.

Le nivellement du plateau est maintenant réalisé.

Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)!

Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm).

Pour réaliser cette correction, ajouter au G-code de démarrage

; corrections des pas (effectuées aux étapes 1 et 4)

M92 X79.6 Y79.6 Z399.0 E110.75

G28 ;Home

; ajustement du PID (effectué à l’étape 5)

M301 P30.42 I2.67 D86.73

G1 Z5.0 F3000 ; monte le Z de 5mm

G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur

G1 F200 E3 ; extruder un peu de filament

G92 E0 ; RAZ de l’extrudeur

Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage.

Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu :

Bonnes impressions et que

l’épicele filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert)Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf

EDIT Octobre 2020 :

Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs

EDIT Février 2021 :

Précision quant au calcul du débit

-