-

Compteur de contenus

434 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

5

Dernière journée remportée par silvertriple le 7 Octobre 2023

silvertriple a le contenu le plus aimé!

À propos de silvertriple

- Date de naissance 09/09/1971

Information

-

Genre

Masculin

-

Lieu

Isère

-

Intérêts

Moto, Vintage RC cars, Impression 3D

-

Imprimantes

Creality Ender 5 Plus, Bambu Lab X1C/AMS, Anycubic Photon M3

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de silvertriple

-

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Ma femme m'a demandé si je pouvais faire des tire tiques pour le poney club... J'en ai trouvé un sur Printables ( https://www.printables.com/model/153838-tick-remover ). Il est facile à imprimer, et ma femme l'a déjà testé avec succès. Je l'ai retravaillé pour inclure le logo du club, et ajouté un trou pour le fixer à un anneau, et imprimé un prototype... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Il y avait un truc dont je ne m'étais jamais occupé sur mes Galaxy and Galaxy RS... Je l'ai fait aujourd'hui... Les plaques à numéros sont imprimées... Je dois encore m'occuper du Galaxy RS (bleu) -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

La deuxième plaque est aussi bonne que la première... Et les pièces sont définitivement utilisable... Avec le même problème que pour la première plaque pour les bras de suspensions pour la barre oblique, mais comme j'ai fait une symétrie, la partie supérieure sera présentable des deux côtés... Et juste pour pouvoir dire que cela a été testé, j'ai aussi imprimé la troisième plaque avec les pièces pour le Zerda et le résultat est le même... Same results for the parts... Et juste pour préciser ce qui est déjà évident, ces pièces ne sont pas parfaites et ne pourront pas servir pour une reine d'étagère, mais pour faire rouler une voiture, elles seront parfaites... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Première plaque imprimée... Une fois les supports ôtés, les pièces sont bonnes. Seule la barre oblique des bras de suspension n'est pas parfaite, mais j'avais fait attention à faire une symétrie alors que cela ne s'imposait pas pour cette raison toute simple : finition. Tout le reste est sorti parfaitement... J'ai légèrement modifié la partie droite qui va autour du moteur pour tenir compte des tailles de cage moteur actuelles. Je lance l'impression des pièces spécifiques au 44B tout de suite... Tombé récemment sur une vidéo qui a aiguisé ma curiosité... Ce n'est pas encore sur le marché, le volume de construction est petit, c'est cher, mais SLS à ce prix, c'est très intéressant et pourrait donner de grandes possibilités... Et si cela fonctione comme présenté, cela pourrait bien disrupter le marché comme l'a fait la Bambu Lab X1C, ce qui signifierait pas mal d'évolutions dans les quelques prochaines années à venir... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Voici l'état actuel de mes Hirobo remontés... Maintenant, il est temps de s'occuper des autres. Je n'attaque pas mon prototype de Hunter tout de suite, je ne veux pas le commencer avant d'avoir une carrosserie. De toutes les pièces que j'ai, je dois avoir de quoi remonter un Hilux 44B, et j'ai un bon nombre de pièces qui devraient me permettre de remonter un 44B en empattement long, avec quelque ajustement (il y aura probablement des pièces de transmissions manquantes, mais je ne saurai au juste que quand j'aurai remonté le Hilux 44B). Et comme je compte faire un Hilux runner, je compte imprimer toute les pièces des suspensions et les murs de gearbox... Et pour cela je compte utiliser le principe utilisé pour le proof of concept sur la pièce de gearbox: l'idée est d'ajouter des éléments au pièces pour les assoir sur le lit de l'imprimante dans al bonne orientation et d'abuser des supports arborescents pour le reste (cela facilite grandement, car pour qu'une impression se fasse bien, il faut une surface pour commencer, et c'est ce que j'essaye de solutionner ici, tout en permettant un plus grande solidité...). Et après avoir fait les pièces, on vérifié dans le slicer et on pourrait lancer le print... J'ai récupéré toutes les pièces de suspension pour le Zerda et le chassis 44B, réparties en pièce communes, pièces de 44B et pièces de Zerda, et je vais imprimer au moins les deux première plaques... Et celle-ci seront imprimées en PETG noir pour le moment (je n'ai rien en rouge en dehors du PLA, et je vais devoir en commander, et pas sûr de ce que je trouverais - pas d'urgences, puisque je compte tester la tenue du PETG en runs pour un autre projet). -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Une de mes collègues sait que je fais pas mal de CAD et d'impression 3D. Il y acquelques jours, elle m'a contacté pour me demander si je pouvais faire une pièce pour le Can-Am 2015 de son mari, car la pièce n'était plus disponible, je lui ai répondu qu'il me fallait voir, mais pourquoi pas... Le jour suivant au bureau, son mari est venu me montrer son trike avec le soucis sur la fixation des bagages. Il a perdu une pièce. J'ai regardé la pièce, originellement en plastique, sans trop d'effort, et cela devrait être faisable en PETG ou Nylon. J'ai dessiné la pièce, et complété avec une pièce complémentaire qui aurait permi d'eviter la perte de la pièce, imprimé les deux pièce dessiné, et ramené le jour suivant à ma collègue avec une mission d'essayer pendant le week-end. Ils ont fait 150 km avec la pièce, cela a fonctionné, mais il y avait une petite correction à faire. ce que j'ai fait. Je suis en train d'imprimer deux set, et je les ramènerai à ma collègue à mon prochain passage au bureau. J'ai aussi imprimé une pièce en TPU. Le silent block d'échappement de la voiturette de ma fille s'est cassé et le tube d'échappement s'est retrouvé au sol, abimant au passage le manchon flexible qui se trouve entre le collecteur et le tube d'échappement. Il me fallait trouver une solution pour remettre l'échappement en place (le manchon devra être remplacé, mais il est étanche, mais en rupture de stock pour l'instant, et le silent block ne sera livré qu'au moment ou le manchon sera disponible). J'ai pris la pièce cassée (en cahoutchouc à haute densité), et je l'ai modélisée et imprimée en TPU shore 98A. On l'a monté hier avec mon fils, et cela fonctionne. Aucune certitude sur la durée de vie de la pièce, mais elle n'a qu'un but temporaire (même si je suis curieux de savoir combien de temps elle peut durer). -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

J'ai reçu une pièce d'histoire aujourd'hui... Il me fallait clairement prendre une autre photo, car une page de ce catalogue a inspiré l'un de ce projet... Une photo que je suis litéralement le seul à pouvoir faire à ce stade... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Loisirs Creations RC a mis la carrosserie en vente ce matin sur ebay. Comme promis, pour ceux en recherche d'une carrosserie 44B Hilux, voici le lien : https://www.ebay.fr/itm/226086719942 J'espère qu'elle se vendra bien, vu qu'il est plutôt orienté à la base sur du 1/8 et qu'il ne connait pas bien le 1/10, et je me dis que si cette carrosserie se vend bien, j'arriverai peut être à le convaincre de faire des pneus 1/10 (il fait déjà des pneus 1/8 vintage de belle facture). De mon côté, j'ai mis les fichiers des accessoires de la carrosserie sur cults3D ( https://cults3d.com/:1914996 ) -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Le grappes de Nylon PA12 MJF pour la carrosserie de Hilux 44B sont arrivées aujourd'hui... Comme d'habitude, la surface est un peu granuleuse, mais le résultat est superbe comparée à la FDM... Voici une comparaison pour les miroirs. Quelle que soit l'orientation choisie, des supports sont requis, à moins de splitter la pièce dans le plan du tube du miroir, ce qui n'est d'ailleurs pas parfait non plus poru d'autres raisons. Ici les pièces imprimées en FDM l'ont été avec la partie supérieure du dos du miroir sur le lit d'impression. Pour avoir un meilleur résultat, il faudrait poncer. Les pièces FDM ont été imprimée avec du PETG, en utilisant une épaisseur de couche adaptative. Le problème principal reste les supports. La grappe MJF a de son côté un résultat homogène et sympa, même si la partie mirroir pourra nécessiter un peu de travail de ponçage... Je vais devoir peindre la second carrosserie et reconstruire le second Hilux, la première ayant été remontée à base de pièces d'origine à l'exception de l'arceau J'ai quelques Super Wheelies à reconstruire, et certains d'entre ex avec des cages très abimées et incomplètes. J'ai commandé 3 set complets d'accessoire pour compléter les carrosseries. La cible est de reconstruire (en plus de la carrosserie Mitsubishi Résine) : - une CJ-7 noire pour ma fille - une Land Cruiser blanche - une Land Cruiser bleue - CJ-7 blanche Et une fois cela fait, il me restera à revoir l'ensemble des pièces restantes (pour être claire, je crois que j'ai perdu le compte des voitures incomplète accumulées sur ce projet). -

Bambu X1C questions, questions et questions

silvertriple en réponse au topic de polodunord dans Bambu Lab

Le problème n'est pas que la cool plate chauffe, le problème c'est que si tu la mets face Cool plate au dessus pour imprimer du PETG, la pièce sera tellement attachée, que le revêtement collé va partir avec la pièce quand tu vas essayer de la décoller. Ceci dit, tu as une X1C, donc normalement, il y a une vérification par le Lidar en début de print. Et comme Bambu Studio te donne une erreur, tu éviteras facilement de te tromper... -

Bambu X1C questions, questions et questions

silvertriple en réponse au topic de polodunord dans Bambu Lab

Pour l'aide d'une lampe : c'est tout simple. ma surface de travail est à l'opposé de la fenêtre, et contre le mur. La lampe permet de voir bien plus facilement où il manque de la colle... C'est pour cela... Quand à la même plaque, oui, certes. Mais côté cool plate, il y a un autocollant appliqué (qui peut être remplacé), et il se décollera avec la pièce si tu l'utilises pour une impression avec un lit chauffé plus haut... -

Bambu X1C questions, questions et questions

silvertriple en réponse au topic de polodunord dans Bambu Lab

j'ai vu le sujet tout à l'heure, j'ai pas eu le courage vu le nombre de questions Pour compléter les dire de @Motard Geek, que ce soit cool plate ou engineering plate, je nettoie quand je dois retourner la plaque cause changement de filament ou que je commence à avoir des problèmes d'adhésion : nettoyage à l'eau chaude et liquide vaisselle, puis une fois séchée, j'applique la glue en m'aidant d'une lampe pour vérifier qu'il y en a bien partout. En général, on peut faire entre 8 et 10 impressions sans nettoyer si l'on fait bien attention à ne pas poser les doigts boudinés sur le plateau (j'utilise le scrapper pour décoller mes prints, et je ne touche jamais le plateau). PETG >>> Engineering plate. Si l'objectif est d'utiliser le PETG en interface support pour du PLA et vice et versa, j'utilise l'engineering plate et pas la cool plate... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Je viens juste de faire une mise à jour de la publication pour la carrosserie du Super Wheelie en incluant la version splittée de la carrosserie et les photos des prints resine et FDM... J'espère voir des builds différentes de la mienne dans le futur... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

J'ai ajouté quelques prints supplémentaires, et la plupart des accessoires est là pour compléter la carrosserie. Le pilote est encore manquant, cependant... Cette carrosserie sera assemblée et sera sur ma table pendant les réunions vintages de cette saison... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

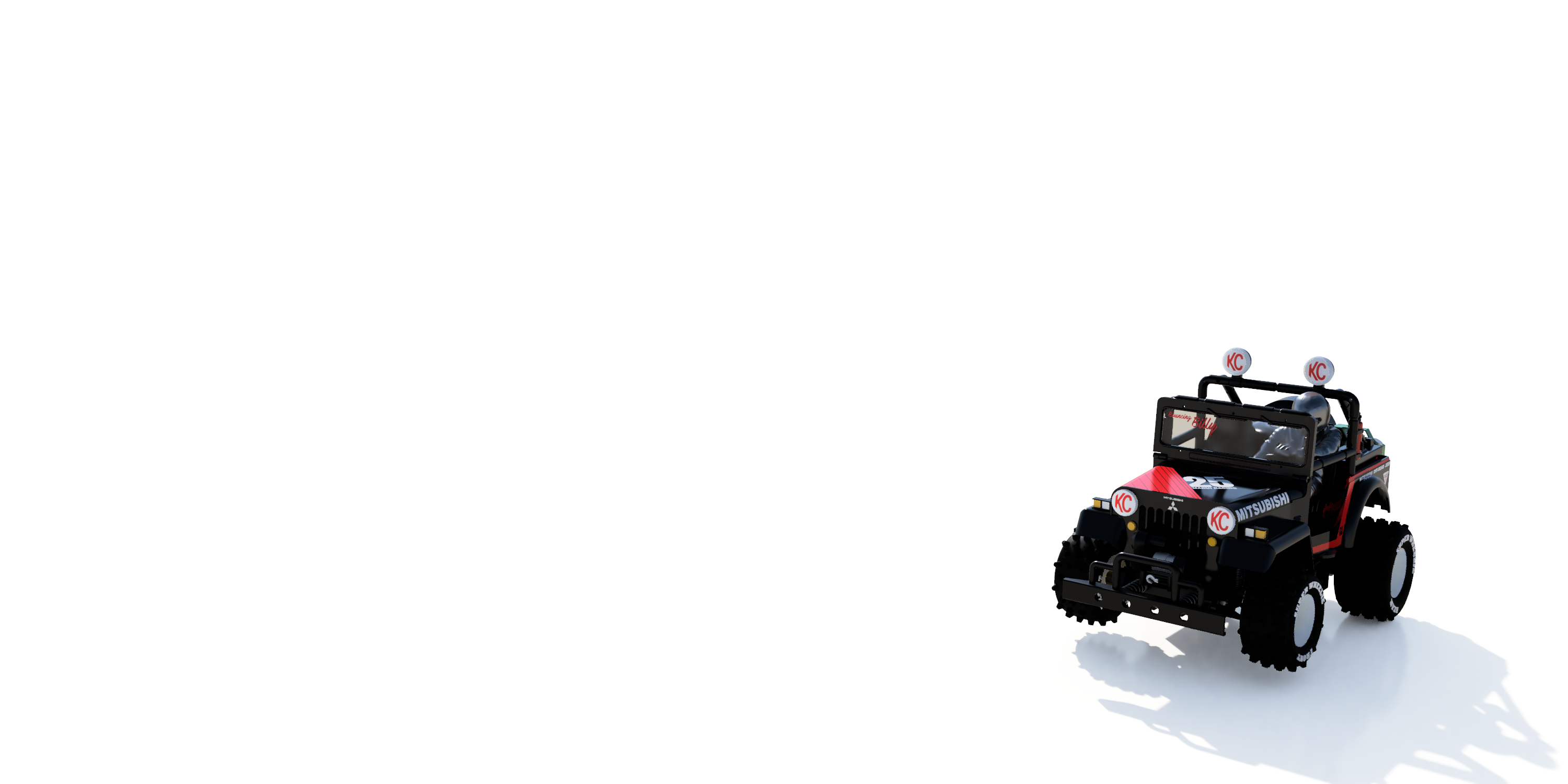

Les pièces imprimées sont arrivées aujourd'hui... Il y a tout pour construire le prototype Hunter, à l'exception de l'aileron que j'envisage d'imprimer en TPU... Les pièces noires sont en Nylon MJF, les blanches en Nylon SLS, et le grises en metal SLM Le chassis et noir tout comme l'arceau cage (qui passera probablement en peinture, mais sans certitude sur la couleur à cet instant) Les Motor covers sont ici dans les deux version 380 et 540... Le gear cover est en plusieurs pièces (la seconde base est posée sur le chassis avec l'arceau cage) Les pièces blanches sur la première photo seront teinte en couleur claire à définir, et les gear sets ne sont pas une nouveauté... J'ai imprimé un tableau de bord et un pare brise pour compléter la carrosserie splitté imprimée en FDM... Le pare brise était super facile à obtenir avec un beau résultat. Pour le tableau de bord, l'impression filament fondu est un cauchemar : quelle que soit l'orientation choisie, les supports sont nécessaires et il y en aura beaucoup à ôter. Au final le résultat n'est pas trop mal malgré tout... Voici la carrosserie complète. Je vais devoir imprimer un arceau cage pour aller dessus, maintenant Mais ce n'est pas tout. Avec les pièces du Hunter, j'ai aussi commandé un print résine de cette carrosserie : il me fallait voir par moi même si c'était possible, car certains m'ont posé la question. Pour la science, j'en ai fait imprimer une... et elle est vraiment belle... Le logo Mitsubishi est clair et lisible (mais pas facile à voir sur la photo, il faudra attendre pour la peinture) Pas grand chose de plus à dire, à part que pour la peinture, le ponçage n'est pas absolument nécessaire et que l'apprêt peut être appliqué directement après dégraissage... Le tableau de bord est aussi superbe et très détaillé (une fois encore, la peinture sera nécessaire pour que cela soit visible sur les photos) La résine utilisée est la 8228 Light Green, choisie pour la stabilité dimensionnelle et la solidité. Il y a un poil de déformation sur la partie arrière, mais rien de majeur, et je suis vraiment content du résultat. Cela confirme la faisabilité en impression résine, pour un cout bien inférieur à aux option MJF ou SLS...