-

Compteur de contenus

1 321 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par Donovan-88

-

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Voici une autre vidéo pour tester la force : -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Bonjour, La force du bras va en partie dépendre de la puissance des différents moteurs. Surtout ceux utilisés pour le premier bras (Nema 23) Voici une vidéo avec 380 grammes Avec le bras à complètement à l'horizontal, j'ai un peut plus de 100 grammes avant que les moteurs du Bras n°1 ne décrochent. Mais sur mon robot, ce sont des petits Nema 23. Avec de plus gros modèles, je pense qu'on peut aisément porter plus. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Pour le moment, pas de jeu. La vis est maintenu avec un petit serrage. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

-

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

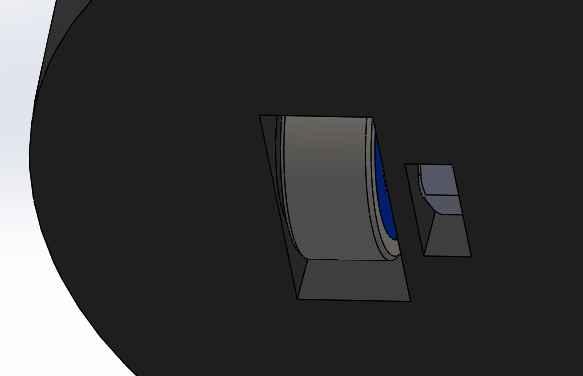

Pour le Bras 3, tu parles de la partie à droite (de la pièce bleu) de cette photo? Ou de la partie avec la pince? -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

L'axe de 8mm est en réalité une vis M8 coupée. La tête de la vis est encastrée dans la pièce. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

C'est a peut près à quoi ressemble ma pièce après un usinage manuel. Avec des courroies en caoutchouc, tu n'as pas peur qu'elles soient élastiques sous la contrainte? -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Vraiment propre comme montage. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

A la longue elle gardera la forme. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

A oui sympa la valise. Bonne idée le voltmètre et ampérmètre. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Poste ici si tu veux, ça fera vivre le sujet. On pourra comparer comme ça. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

#include <AccelStepper.h> const int enablePin = 8; //activer les moteurs du CNC Shield // Define a stepper and the pins it will use AccelStepper stepper_bras2(1,3,6); void setup() { stepper_bras2.setMaxSpeed(2000.0); stepper_bras2.setAcceleration(8000.0); } void loop() { stepper_bras2.runToNewPosition(6000); stepper_bras2.runToNewPosition(0); stepper_bras2.runToNewPosition(-6000); stepper_bras2.runToNewPosition(0); } Pour tester mes moteurs j'utilisais ce petit bout de code. Essayes avec la fonction "runToNewPosition" ou juste "run". -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Mon moteur-réducteur n'est même plus accroché. Il est parfaitement maintenue dans son logement avec le serrage des deux parties du bras. Regarde la doc d'AccelStepper tu devrais pouvoir mieux comprendre. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Salut, merci J'ai découpé manuellement après l'impression les pièces. Car entre temps j'avais essayé un autre réducteur mais imprimé en 3D. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

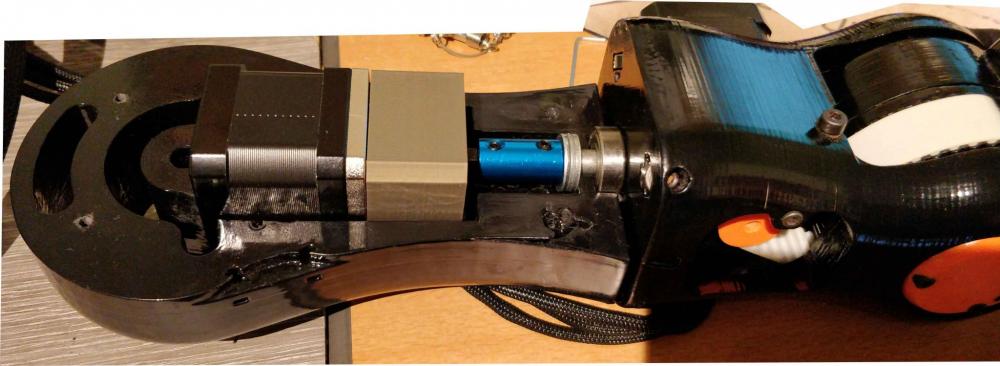

Après une longue attente du moteur, le voici : J'ai imprimé un adaptateur pour qu'il soit bien calé dans le bras Mise en place dans le bras avec le coupleur 8mm-->8mm -

Salut Merci de t'intéresser à ma machine. Si vraiment mon imprimante venait à disparaître et que je devais en ravoir une, vu que j'ai déjà tout les plans, je referais sûrement la mienne. Mais par contre vu l'offre d'imprimante qu'il y a maintenant, je ne sais pas si je me lancerais à nouveau dans la conception complète d'une machine. Je vais répondre à ton MP.

-

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

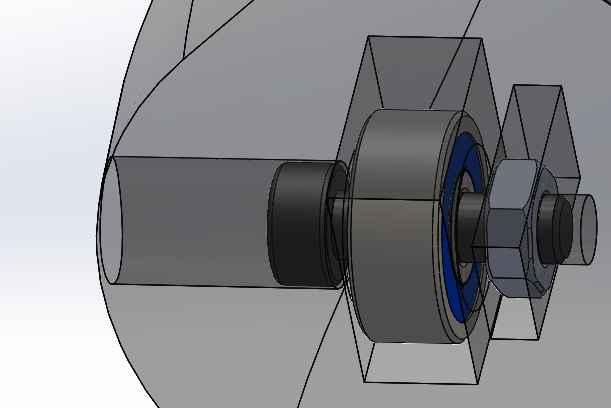

J'ai installé les nouveaux roulements sur ma pièce : J'ai du jeu à cause du réducteur imprimé en 3D (https://www.thingiverse.com/thing:8460) (cliquez sur l'image pour voir l'animation) Malgré le faite qu'il fonctionne parfaitement j'ai commandé un Nema 17 avec réducteur 5,18:1 (https://fr.aliexpress.com/item/Free-shipping-4-lead-Nema17-Stepper-Motor-42-motor-Extruder-Gear-Stepper-Motor-Ratio-5-18/32827909257.html?spm=a2g0s.9042311.0.0.1a546c371srWM5) -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

-

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

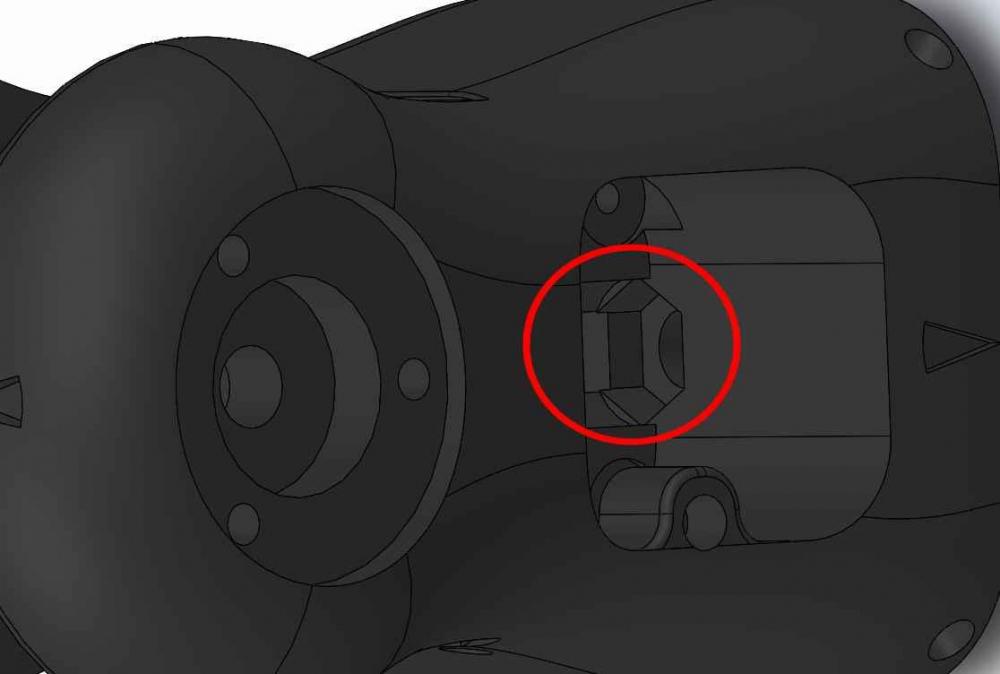

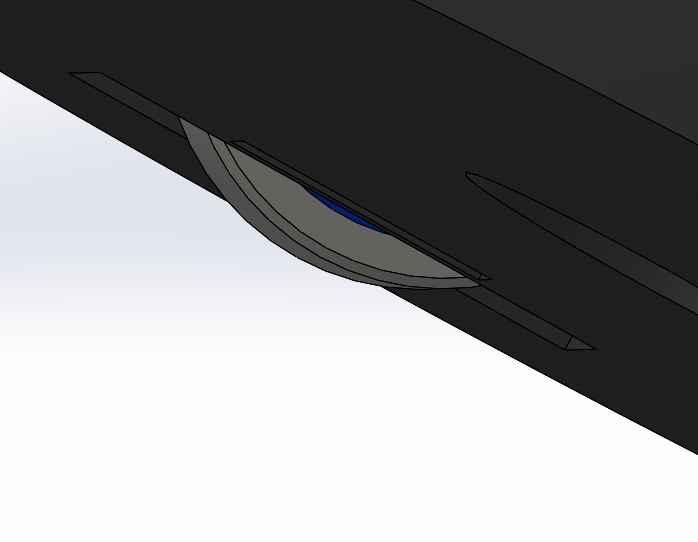

Dans l'optique d'améliorer mon test de répétabilité, j'ai modifié mon "Bras 3" pour ne plus avoir de jeu sur l'écrou et de risque de dé-serrage en le remplaçant directement par une vis M8. Il a donc fallu que je modifie la pièce pour pouvoir faire passer la vis M8 depuis le haut (entouré en rouge) : De se faite, j'ai supprimé la trappe de visite qui servais justement à glisser l’écrou, ainsi qu'un roulement qui ne servait à rien vu le montage. (trappe qui ne sera donc plus présente sur la nouvelle version) J'ai intégré des petits logements pour pouvoir mettre de minuscules roulements (3x10x4) afin que les bras 2 et 3 fassent une sorte de tourelle, je me suis inspiré sur Thingiverse et sur le même système en plus gros sur la rotation principale): (les roulements vont dépasser de 1mm) -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

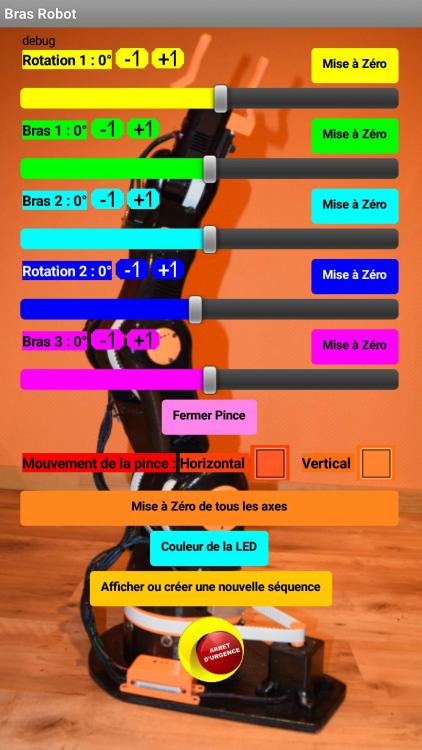

Ah oui, c'est ce que je voulais. J'envoie les angles que je veux au robot (on le voie dans le petit débug tout en haut de l’application) et l'arduino se charge de calculer les vitesses et accélérations afin que tous les mouvements se finissent en même temps pour avoir un maximum de fluidité. Le robot ne peine pas car il peut lever plus de poids que sur la vidéo. La vidéo la, a juste été faite pour une personne qui voulait réutiliser ma pince sur un autre projet et qui devait lever à peut prés 340 grammes. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Tu parles de l'application? -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Merci C'est simplement un retour à la position "1" de la séquence sur l'application. D'ailleurs voici un test de répétabilité que j'ai fait : Tu peux voir la séquence qui défile dans l'application. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Voici une petite vidéo avec un poids de 380 grammes. -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

Salut MrCab7Driver, bonne année à toi aussi. Merci de t'intéresser à mon projet. Je ne me suis pas encore vraiment penché sur la précision pour le moment mais je ne pense pas que ça soit un gros problème. Sûrement un mauvais calcul sur un moteur à régler. Sympa ton projet de Jukebox. Je trouve l'idée cool d'attraper les disques avec un bras robot. Pour ce qui est de la pince, tout est possible ! -

[ROBOTIQUE] Bras robot BCN3D Moveo

Donovan-88 en réponse au topic de Donovan-88 dans Projets et impressions 3D

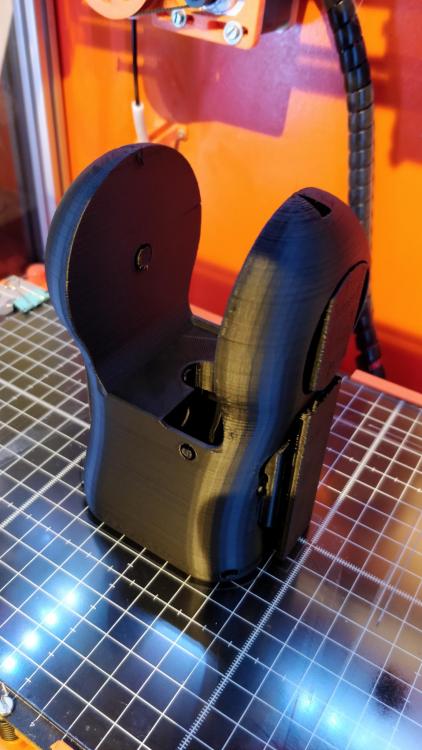

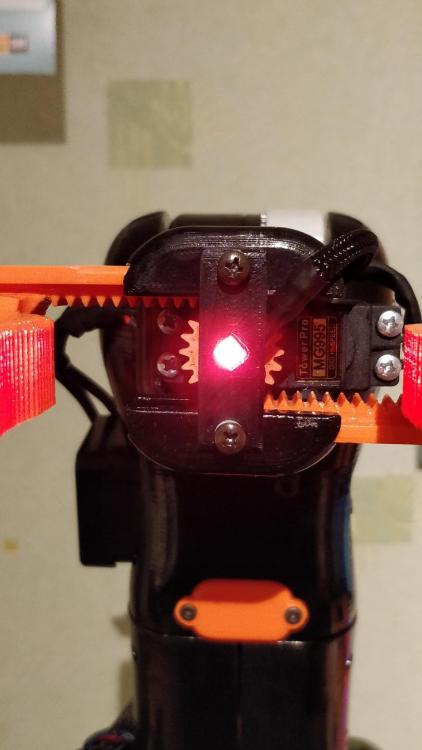

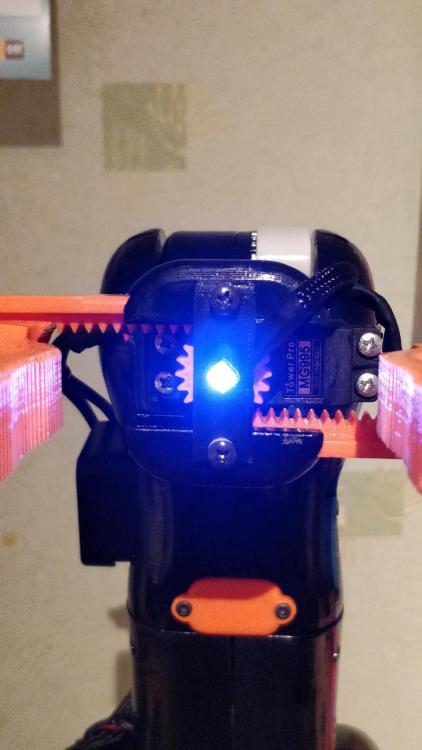

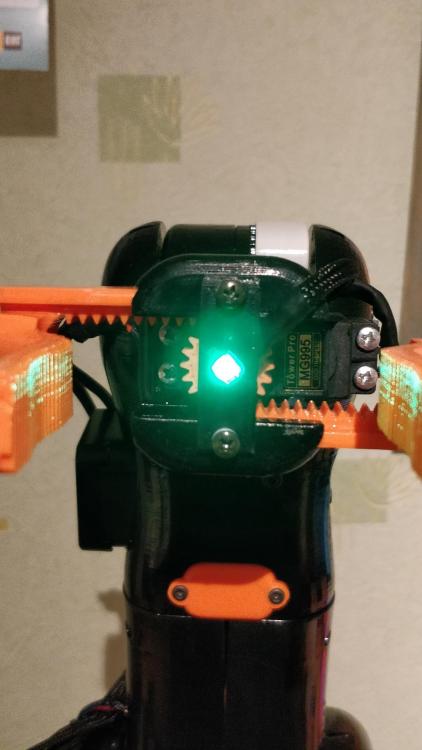

Voici quelques nouvelles du robot ! Ajout d'un réducteur planétaire imprimé en ABS à l'intérieur pour avoir plus de couple sur le "poignet" (https://www.thingiverse.com/thing:8460) : Ajout d'un palier sur le deuxième bras : Ajout d'un MPU 6050 (accéléromètre + gyroscope) pour essayer par la suite de détecter si le robot touche un obstacle et éviter qu'il force dessus : Deux photos de la nouvelle pince : Petit Screen de l'application qui avance de jour en jour : Et mise en place d'une LED RGB (WS2812) en bout de bras pour éclairer, décorer ou éventuellement donner "l'humeur" du robot (à contrôler également avec l'application):