Ad-riz

-

Compteur de contenus

140 -

Inscrit(e) le

-

Dernière visite

Récompenses de Ad-riz

Favoris

-

A20M - Planté (LCD Clignote)

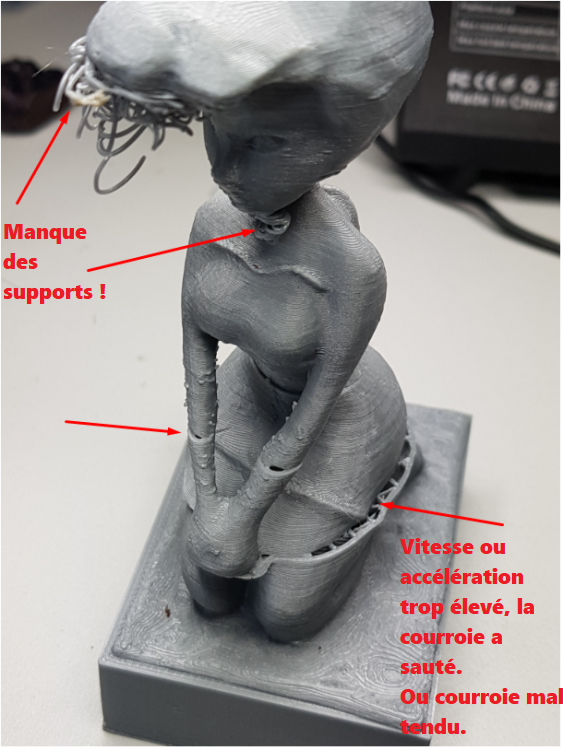

A20M - Planté (LCD Clignote)C'est bien il y a du mieux !

Pour tes petits soucis :

J'ai noté sur l'image ce qu'il faut regarder.

Etant donné que tu as changé la carte... il faudrait que tu regarde du côté des réglages... et donc voici une petite vidéo, que je te recommande de regarder concernant des réglages à effectuer :

Et n'oublie pas dans tes messages avec le support Geetech de leur dire qu'en remplaçant la carte, cela a résolu ton "gros problème" et que le soucis venait de là.

Si tu as de la chance comme moi, ils t'en enverront une gratuitement... et tu en auras une d'avance... si cela se reproduit.

-

Taille Buse

Besoin de votre avis sur des impressionsLa hauteur de couche est liée au diamètre de la buse. Généralement, c'est dans un intervalle de 20 à 80% du diamètre.

Donc:

Buse de 0,4 couches possibles de 0,08 mm (20%) à 0,32 mm (80%).

Buse de 0,6 couches possibles de 0,12 mm (20%) à 0,48 mm (80%).

Buse de 0,2 couches possibles de 0,04 mm (20%) à 0,16 mm (80%).

Plus le diamètre de la buse sera petit, plus tu pourras imprimer de détails MAIS avec un accroissement des temps d'impression.

Pour obtenir plus de détail, il faudra probablement aussi que tu réduises la vitesse (explosion des temps d'impression

).

).

En ce moment, sur ma CR10, j'utilise une buse de 0,6 mm avec des couches de 0,28mm. Ça me permet de sortir des pièces très correctes avec des temps d'impression raisonnables

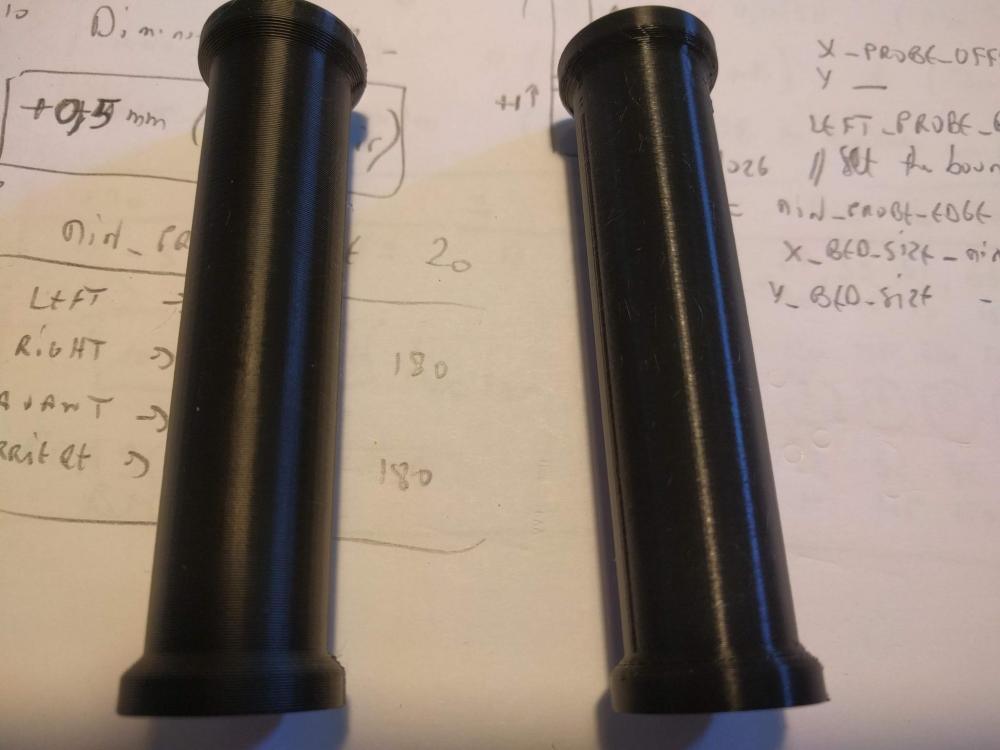

A gauche, l'impression avec la buse de 0,6; à droite celle imprimée avec la buse de 0,4 (j'ai un peu de "cheveux d'anges" (oozing) avec ce filament

.

.

-

Croix de calibration

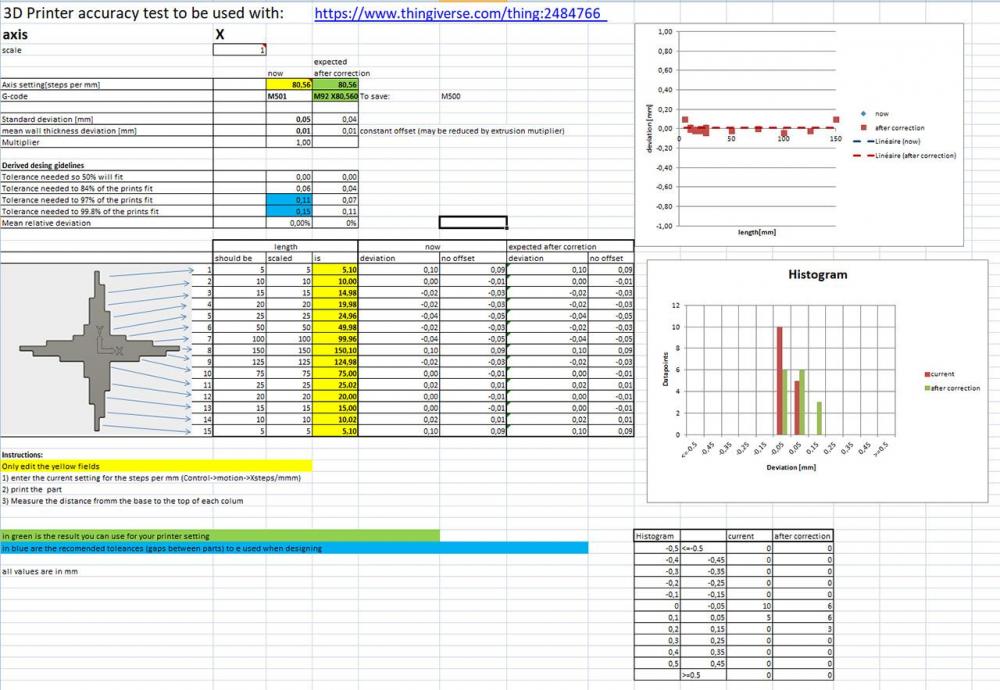

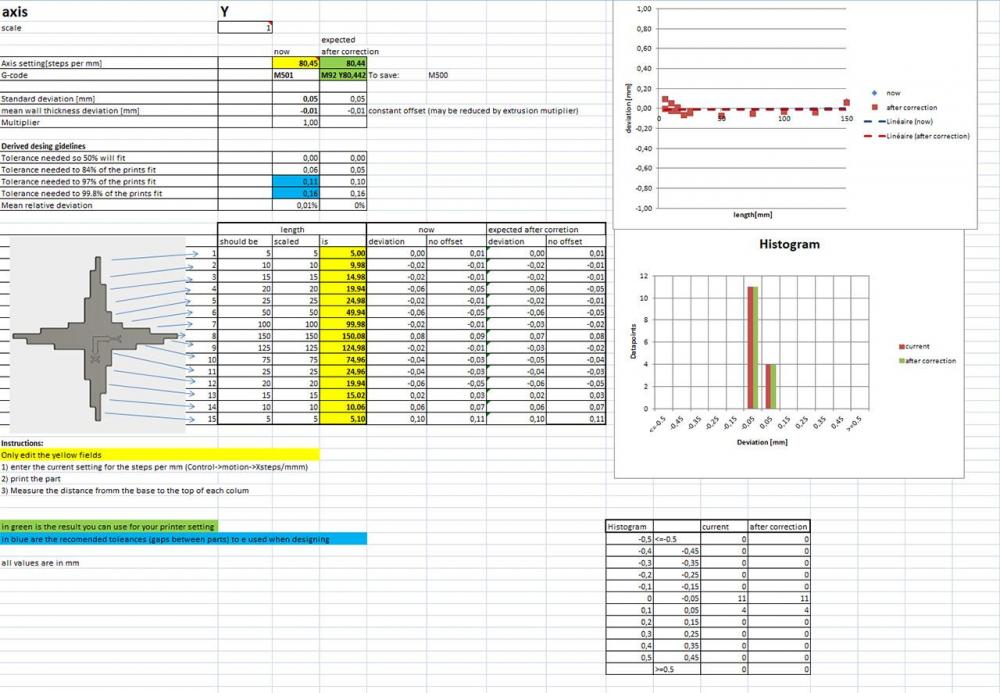

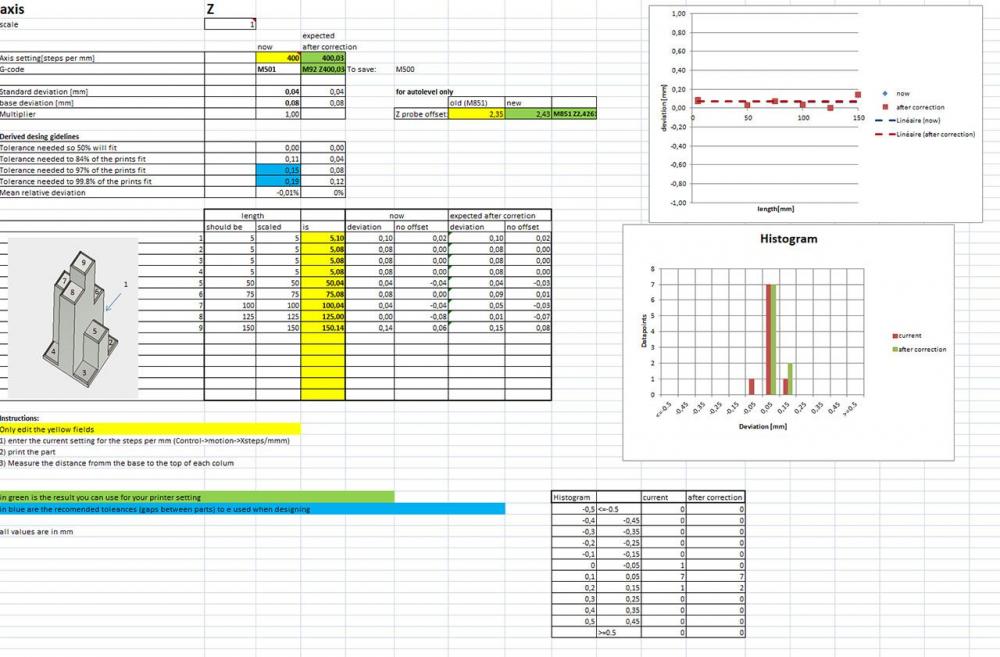

Calibrage axes XYZ + concours de précision crealitySalut camarades,

J'ai découvert par hasard un outil de calibrage des axes XYZ bien fait.

Cet outil délivre une courbe de dispersion rapport à un lot de valeurs mesurées et repositionne cette courbe au plus près du "0 défaut".

De plus il donne des indications intéressantes telle qu'un jeu d'assemblage pour que les pièces s'emboitent correctement en rapport des dérives réelles de la machine.

Cet indication est très pratique si vous créez des assemblages pour ensuite les imprimer.

Autre indication intéressante, en analysant les mesures, la feuille de calcul donne une indication relative à la sur/sous extrusion qui permet d'ajuster sa cotation en augmentant ou diminuant le débit de l'extrudeur. C'est de la tricherie et ça ne marche que pour gagner des centièmes mais ça peut être utile

Les calibres à imprimer ainsi que la feuille de calcul excel sont disponibles sur Thingiverse : Calibre XYZ

Pour rendre ceci ludique, je propose que l'on indique ici nos dimensions mesurées pour savoir "qui qui c'est qui a la plus précise"

Voici comment se présentent les résultats sur la feuille excel :

Il ne faut pas hésiter à refaire la correction plusieurs fois pour obtenir un résultat correct.

Un résultat est réputé correct lorsque la correction proposée dans la case verte est très proche de la valeur de départ dans la case jaune en haut de la feuille.

Pour les mesures, un pied à coulisse suffit en s'appliquant.

Note : il est impératif pour obtenir une série de mesure correcte que les pièces de calibrage adhèrent parfaitement au plateau.Voici donc mes résultats de "Standard déviation" :

X : 0.05mm

Y : 0.05mm

Z : 0.04mm

Voilà, j'espère que cet outil simple et efficace conçu par lukeskymuh sur Thingiverse vous plaîra autant qu'à moi.

N'hésitez pas à poser vos questions sur le protocole de mesure si vous avez un doute.@+

P.S. : Pensez à donner un "j'aime" au créateur sur Thingiverse si le coeur vous en dit, ça lui fera sûrement plaisir !

-

A10M

Débutant avec la A10 M de GeeetechIl y a 5 heures, king76 a dit :Pour le E-step si je trouve l'option là encore je sais pas quoi mettre comme valeur ?

Regarde cette vidéo... et reprend les mêmes valeurs que lui... j'ai fait de même :

Il y a 5 heures, king76 a dit :Avoue que c'est quand même compliqué tous ces réglages.

C'est les joies de l'impression 3D ! Je te répondrais...

Beaucoup achète des imprimantes 3d en pensant qu'il n'y aucun réglages... qu'il suffit de brancher et que tout est réglé... malheureusement c'est pas du "Plug and Play".J'ai lu dans un article (désolé j'ai plus le lien)... que Apple, travaillerais sur le développement d'une imprimante 3D... mais l'article précisait que le prix de cette dernière serait autour de 5000€... à ce prix là, elle sera "Plug and Play", comme l'indiquait l'auteur de l'article, mais qu'il faudrait y faire des "réglages".

Alors à ce moment là, j'ai éclaté de rire... du "Plug and Play" à 5000€, avec nécessité de faire des "réglages".

Je pense que la notion de "Plug and Play" n'est pas la même pour tous.Une imprimante 3D sans réglages... autant être honnête : C'est plus le même budget.

Il y a 5 heures, king76 a dit :Tu as raison j'ai qu'un seul fil parce que j'ai brisé le boulon de fixation de l'autre (voir photo)

Ah oui !

Mais comment as-tu fait ton compte ?!

Même coincé... en chauffant la tête à 180°C le métal se serait dillaté... et la clé fourni aurait été suffisante pour dessérer.En l'état... c'est inutile de tenter d'imprimer quoicque se soit... faut réparer avant tout.

PS : Ayant bossé dans l'industrie, à l'entretien mécanique d'imposante machines, j'ai eût de nombreux "jeunes apprentis" sous ma responsabilité... et j'ai eût des cas de "Bourrins" qui ont "cassés" pas mal de choses. Et si j'avais vu cela sur mon lieu de travail... tu aurais intégré mon "Top 10 des pires bourrins".

Mais bon... c'est l'expérience qui rentre...

Ceci dit : Certains de ces "Pires Bourrins" sont devenus les meilleurs "mécanos" que l'entreprise est formés.

-

Préparer un fichier pour l'impression double couleur

Préparer un fichier pour l'impression double couleursalut , ta réponse et ICI en milieu de page "La double extrusion sur Cura : Imprimer en bi-matériaux"

tu fais deux STL, tu les positionnes ou tu veux sur la surface de construction virtuel de CURA .

cordialement,

-

Afficher temps d'impression restant

Cura : affichage du temps restantBonjour,

Voici un script pour que le temps d'impression restant soit affiché en bas de l'écran de l'imprimante.

Le temps restant est rafraîchit à chaque changement de couche.

Je n'ai aucun mérite, car ce script n'est pas de moi, je l'ai juste "francisé" et j'ai ajouter une fonction pour que le temps soit affiché dès le départ de l'impression.

Les deux fichiers sont à copier dans le répertoire suivant :

c:\utilisateurs\xxxxx\AppData\Roaming\cura\4.0\scripts (remplacer "xxxxx" par votre identifiant de session).

Si vous ne voyez pas le répertoire "AppData" dans votre navigateur, changez ses options pour afficher les dossiers cachés.

Ouvrir Cura, puis cliquer sur le menu "Extensions\Post-traitement\Modifier le G-code". Dans la fenêtre qui s'ouvre, cliquer sur "Ajouter un script", et dans la liste, choisir "Temps restant jusqu'à la fin de l'impression v0".

Si un script d'indication de couche est activé, il faudra le désactiver, car le double affichage ne sera pas fonctionnel.Mon imprimante respecte le temps donné par Cura, j'ai donc laissé le coefficient à 1.0 dans le script. Il vous faudra ajuster ce coefficient en fonction du temps d'impression et de celui donné par Cura.

Christian.

-

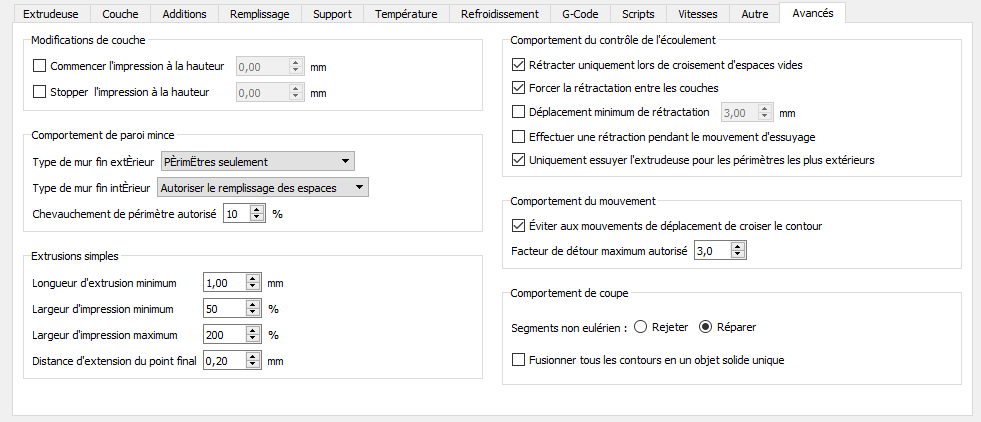

Retraction sur S3D

Points de rétraction avec SIMPLIFY 3DBonjour,

Voilà je vous expose mon problème de print d'une pièce avec S3D.

En fin d'impression j'ai des aspérités en extérieur ou intérieur de la pièce, au début je croyais que ces aspérités étaient provoqués par un problème de vitesse ou distance de rétractation.

En regardant de plus près sur S3D j'ai remarqué que certains points de rétractation sont situés en dehors de la matière par endroit, et ça correspond exactement à mes problèmes d'aspérités.

Si vous avez déjà eu ce phénomène j'attends avec impatience vos solutions de réglage, moi je n'ai pas encore trouvé

ci dessous les photos.

ci dessous les photos.

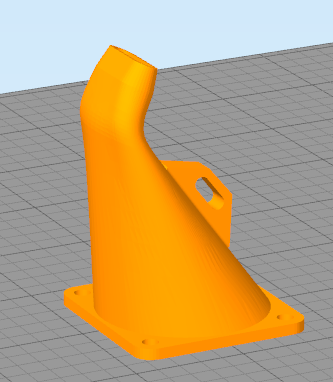

La pièce que j'imprime

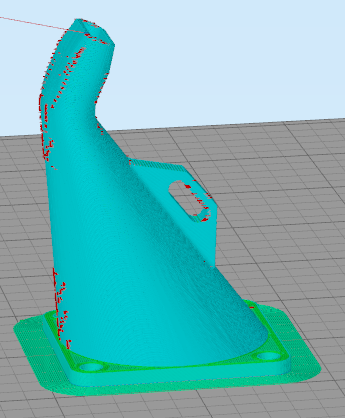

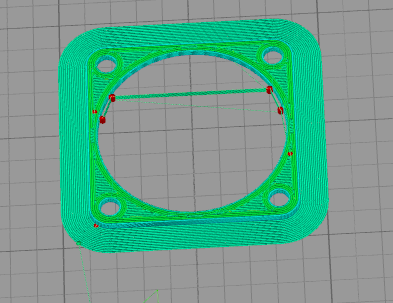

Les points de rétractation visualisés sur S3D en rouge, j'ai forcé la vitesse a 150mm/s pour avoir le rouge

Au départ j'ai 4 points carrément en dehors de la pièce et donc de la matière en fin d’impression.

Mes réglages

Lion02

-

Ajout BLTouch

Retour d'expérience sur les A10M ou A20M ?@claude : si tu n'as jamais flashé ta carte, c'est sur que ce n'est pas évident car souvent les youtubeurs oublient des détails importants. Tu peux quand même suivre les conseils d'installation ici :

du point de vue logiciel, ta A20M a besoin du contenu du répertoire suivant : https://github.com/Geeetech3D/Prusa_I3_3Dprinter

c'est plus facile d'importer la totalité des répertoires même sachant que tu n'en aura besoin que d'un

: A20M_Marlin-1.1.x12864_3DTouch . Ce n'est même pas la peine de décompresser le répertoire, il suffit de lancer arduino et de lui faire ouvrir le fichier "marlin.ino" qui se trouve dans le sous-répertoire Marlin du dossier compressé.

: A20M_Marlin-1.1.x12864_3DTouch . Ce n'est même pas la peine de décompresser le répertoire, il suffit de lancer arduino et de lui faire ouvrir le fichier "marlin.ino" qui se trouve dans le sous-répertoire Marlin du dossier compressé.

à partir du moment ou Arduino importe toute la quaincaillerie, il faut 1) compiler le soft 2) le téléverser dans ton imprimante et 3) régler l'offset de ton 3DTouch.

1) compiler le soft

dans le menu "tools" (ou "outils")de Arduino

- regler : Board sur "Arduino/Genuino Mega or Mega 2560"

- régler : Processor sur "ATmega2560 (Mega2560)"

- régler : Port, sur le port correspondant à ton imprimante normalement à 250000 bauds.

- régler Programmer sur "AVRISP mkll".

ensuite, cliquer le premier symbole à gauche du menu arduino (comme un V ouvert) pour compiler le soft. Ca permet de vérifier aussi s'il n'y a pas d'erreur sans rien téléverser sur la carte de l'imprimante. Tu peux avoir des erreurs si il manque la bibliothèque U8glib (la bibliothèque qui gère les ecrans LCD). la dernière est la 1.19.1.

2) s'il n'y a pas d'erreur, téléverser le soft dans l'imprimante en cliquant la flêche à droite (juste à côté du V) et attendre que arduino signale (ligne du bas) : téléversement terminé.

si tout s'est bien passé, il suffit de rallumer l'imprimante (ou de faire un reset) pour voir le nouveau menu, avec maintenant les options du BLTouch (pardon, du 3D touch).

3) enfin il faut régler l'offset du 3DTouch, c'est à dire indiquer à l'imprimante la distance exacte entre la position où le 3DTouch "touche" le bed et la buse d'extrusion.

Pour cela il faut utiliser un logiciel qui permet d'envoyer des ordres à l'imprimante : un slicer comme Simplify3D (payant) ou Pronterface (gratuit).

Donc on va admettre que tu utilises Pronterface.

Une fois l'imprimante allumée et reliée à ton PC sur lequel tourne Pronterface (attention la A20M tourne en 250000 bauds) tu envoies les ordres suivants : (la partie après le point-virgule, point-virgule compris, n'a pas besoin d'être envoyée)

G28 ; home, normalement maintenant, le home en Z se fait au milieu du bed.

M851 Z0 ; on règle l'offset à zéro

M500 ; on enregistre cette valeur dans l'eeprom de la carte

facultatif : M501 ; on vérifie que l'ordre a bien été enregistré

G28 Z ; on refait le home (uniquement sur Z)

G1 F60 Z0 ; on se positionne délicatement au zéro du 3DTouch. donc l'offset c'est la distance entre le plateau et la buse. on peut la mesurer mais ce n'est pas très précis...

M211 S0 : on débraye la sécurité qui empêche normalement la buse de rentrer dans le plateau. donc à partir de maintenant, il faut faire les choses délicatement

à l'aide de pronterface, on descend la buse jusqu'à presque toucher le plateau. on intercale une feuille de papier entre la buse et la plateau et cette feuille doit glisser sous la buse en étant un peu retenue.

on note alors la valeur de Z indiquée par l'imprimante, par exemple quelque chose comme -1.69

on ecrit cet offset de la manière suivante

M851 Z-1.7 ; reporter la valeur de l'offset (en arrondissant au dixième de mm le plus proche si nécessaire)

M211 S1 ; rétablir la sécurité

M500 ; ecrire tout ça dans l'eeeprom

M501; vérifier.

voila, voila..... Ne pas oublier de rajouter G29 après G28 dans les scripts de début d'impression du slicer !

-

A10 Slicer

[Geetech A10] Profil & Paramètres Cura V4.0Salut la compagnie !

Depuis quelques jours je peaufine les réglages de Cura et les réglages « mécaniques » sur ma Geeetech A10, pour obtenir le meilleur résultat possible.

Je précise que les réglages sont « peut être » sujet à modifications... et si vous avez des suggestions, je suis preneur.Je vais donc commencé par le final... c'est à dire l'impression faite après tout les réglages :

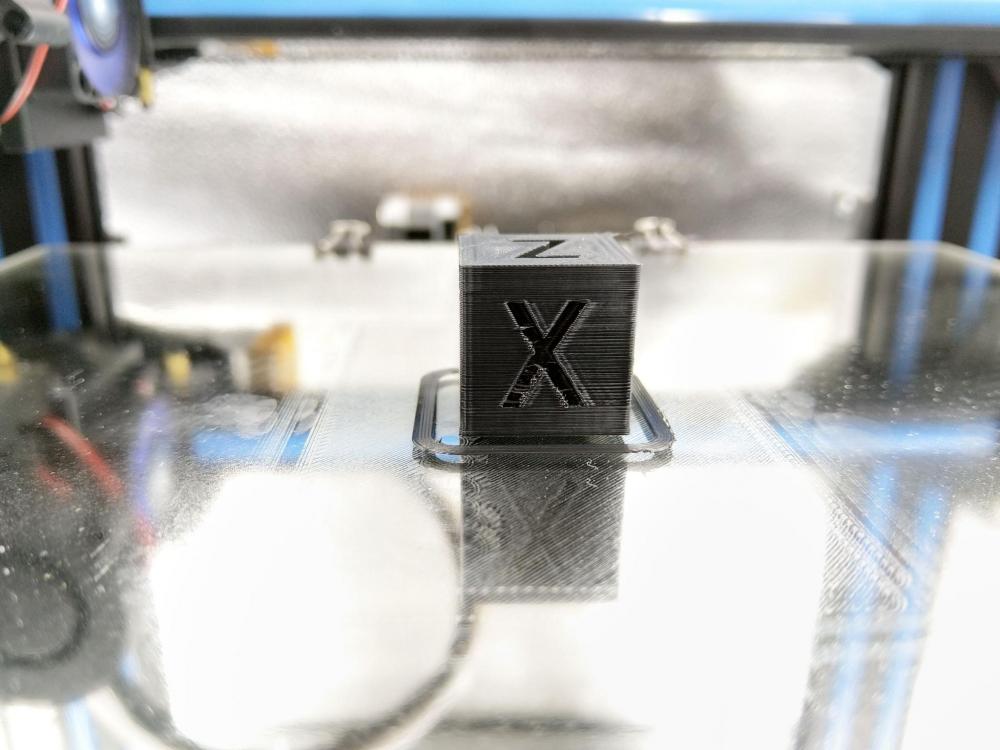

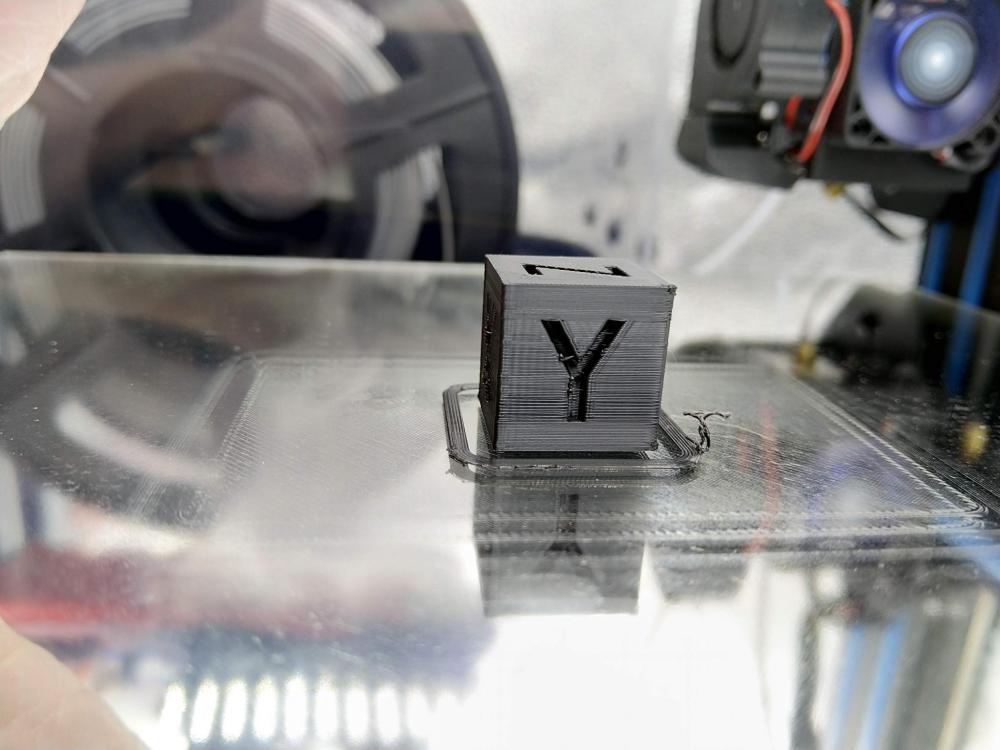

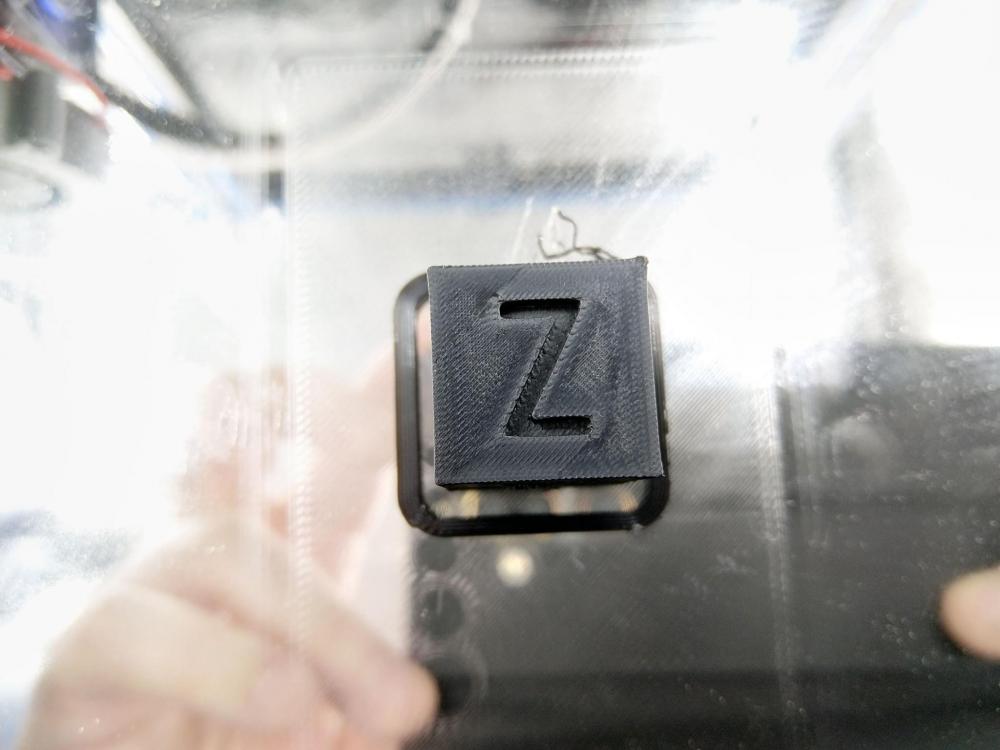

Donc voici les dimensions du cube de 20x20x20mm en photos :

- Axe Z : 20,2mm

- Axe X : 20,1mm

- Axe Y : entre 20,0 et 20,2mm (selon l'endroit de mesure) > potentiellement un soucis de tension de courroie, mais dans la limite de l'acceptable.

NB : Pas de colle ou de laque utilisé... mais juste les résidus et restes de laque de la dernière impression... de ce fait, le cube commence immédiatement à se décoller dès que le plateau s'est arrêté de chauffer, comme vous pouvez le voir sur les photos. Je note des petits soucis de bavures dans les lettres (sur le X et Y)... peut être la rétractation à améliorer, ainsi qu'un très léger Ghosting sur l'axe X et Y, mais mineur, selon moi.

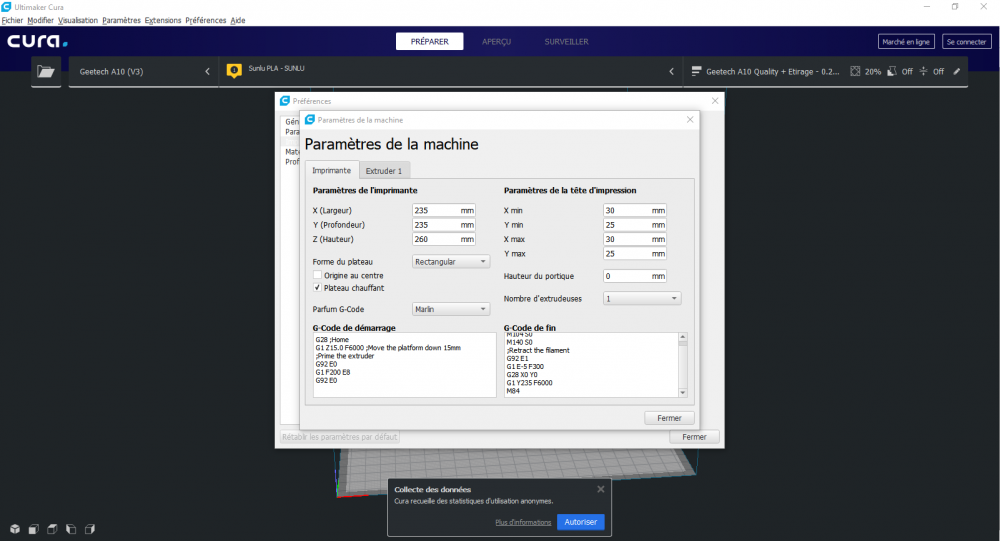

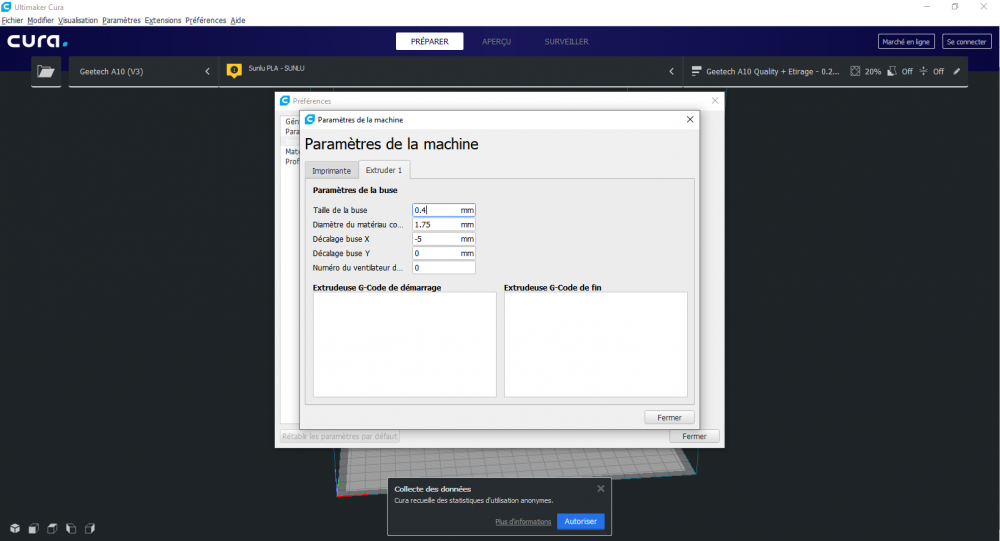

Voici donc les Paramètres de Cura :

Je commence par les paramètres de l'imprimante (ou appelé aussi "Profil") :

Puis paramètres d'extrudeur :

A noter que j'indique que la buse sort du plateau à 5mm en dehors du plateau, lors de sa position 0, ainsi à chaque impression, la buse commencera à imprimer bien au centre du plateau.

Et le Gcode de l'impression se termine par un G1 Y235 F6000 pour amener le plateau de l'imprimante devant, en frontal pour faciliter l'accès et décoller l'impression.Ensuite... les Paramètres d'Impression de Cura :

(Je précise que vous êtes totalement libre d'avoir vos propres paramètres)Utile de rappeler que des paramètres d'impression sont sujet à modifications en fonction de l'impression, exemple : ajout de support, désactivation étirage, etc...

Je vous invite à consulter l'album, car sinon je dépasserais la limite accepté pour les photos jointes :

https://photos.app.goo.gl/mCW7y73zMxQi7rCd7

Je n'ai mis que les "principaux paramètres", les paramètres tel que : Refroidissement, Adhérence du plateau, Matériau, etc... sont des paramètres propres aux modifications (turbine de refroidissement installé) et/ou au matériaux utilisés sur votre imprimante. Donc ces paramètres sont réellement propre à chacun.

J'accepte toutes les critiques... elles sont même chaudement recommandés, si elles sont argumentés avec exemple à l'appui.

Edit de 14h34 :

J'ai tout remis ceci... dans une vidéo... c'est plus simple pour les vidéos maniacs :

-

Ventilation

Alfawise-Longer3D-U20x-U30x-LKx - La ventilationBonjour à tous,

Fraîchement débarqué sur le forum, et dans le monde de l'impression en général, je suis l'heureux propriétaire d'une Alfawise-U20 depuis 3 semaines maintenant (reçu d'occaz soit dit en passant très mauvais point pour Gearbest...

).

).

Comme beaucoup, je trouve cette imprimante vraiment excellente, notamment pour son prix, mais le bruit de ses ventilateurs est vraiment trop gênant, d'autant plus que leurs performances semblent très discutables.

Il serait intéressant si ce topic pouvait faire date dans sa catégorie et aider un maximum de personne.

Résumé :

Les Alfawise (et bien d'autres machines) fonctionnent en 24V et alimentent par la même l'ensemble de ces composants de la même façon.

Les ventilateurs sont contrôlés en "pseudo PWM" sur deux fils uniquement, ce qui est contraire aux normes et usages en vigueurs.

Pour rappel, cette imprimante propose un excellent rapport qualité/prix, mais certaines choses sont vraiment du bricolage.

Les ventilateurs d'origine sont également en 24V.

- Celui du HoteEnd n'est pas variable, et est connecté sur une sortie 24V à tension linéaire. Vous pourrez donc le remplacer aisément par un ventilateur 24V, mais ces derniers de la taille d'origine en 30x30x10 sont rares. Vous trouverez donc plutôt du 12V. Dans ce cas, il conviendra d'utiliser un petit montage simple à base de LM7812 (diffusion d'un schéma simple à venir, mais on en trouve déjà sur Internet), pour ramener la tension à 12V.

- Celui du refroidissement du filament est par contre variable et heureusement, pour assurer de bonnes impressions. Celui d'origine contrairement aux apparences, n'est également pas optimisé du tout pour être régulé de la sorte. Il a juste été grossièrement adapté.

-

Si vous souhaitez changer ce ventilateur, que vous preniez un 12V ou 24V, il faudra impérativement bricoler un petit peu pour rendre une tension bien lisse au ventilateur.

- Pourquoi ? Et bien telle quelle, l'imprimante envoi des impulsions électrique en lieux et place d'un signal bien lisse. Ce signal est de forme carré. Soit le courant passe en 24V, soit il ne passe pas et on à 0V. Ces passages d'état à un autre ce fait bien sur plusieurs fois par seconde, en fonction de l'architecture de l'imprimante. Sur la Alfawise-U20, cette fréquence est fixée à 8Hz environ. Or, un ventilateur traditionnel n'aime pas du tout ce genre de fonctionnement.

- Sans adaptation, soit votre ventilateur ne tournera pas sauf à 100% de réglage, soit il tremblera selon la vitesse, soit il ne tournera pas à la vitesse demandée (il pourrait par exemple s'arrêter alors que vous l'avez régler à 60%, ou bien tourner à 10% de sa puissance réelle alors que vous avez indiquez une consigne à 70%).

- Après un nombre de retours importants de plusieurs utilisateurs de toutes parts, il est maintenant confirmé que le ventilateur d'origine du filament n'est pas conçu pour un fonctionnement en 24V, et ont la fâcheuse tendance de griller rapidement (suralimentation). Il en va probablement de même pour celui du Hotend.

Solution/Résolution : (Update du 07/10/2020)

Les travaux et modules effectués jusqu'à ce jour ne sont plus disponibles pour des raisons qui ne regardent que leurs auteurs.

---

>> Je travail avec une autre personne sur la création d'un module de conversion universel (toutes machines), plages de tensions d'entrée 12V-24V et plage de sortie 12V-24V. <<

**Une pensée spéciale et émue à @rmlc460 qui nous a quitté depuis...**

Changer et bien choisir son ventilateur :

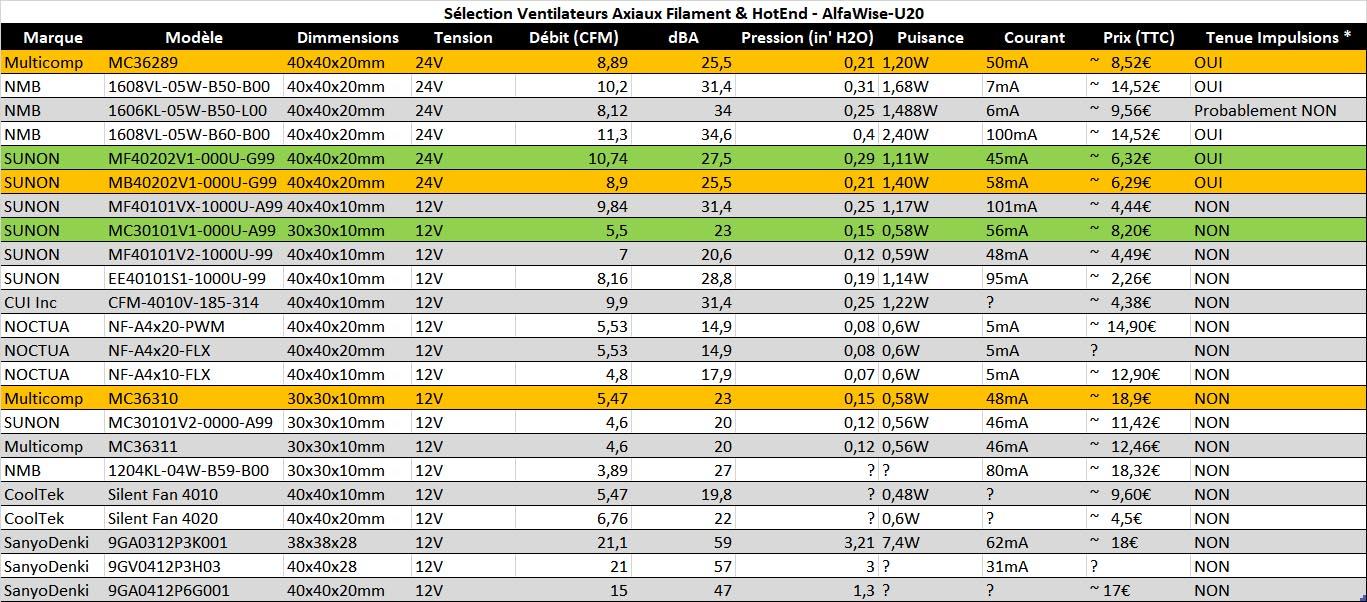

- Pour parfaire l'idée de refaire la ventilation, j'ai rassemblé un certain nombre de ventilateurs (en axiaux uniquement, radiaux à venir) sous forme d'un tableau comparatif, qui ne retiens que ceux de marques fiables et reconnus professionnelles : (le tableau n'est pas exhaustif et donne simplement une idée. Selon votre tête d'impression, le lieux et l'installation de votre imprimante, ces données peuvent varier). Les ventilateurs ayant un rendement inférieur à ceux du tableau ont d'office été éliminés.

Update du 06/01/2019 : Le changement du ventilateur de l'alimentation est une très bonne solution également pour gagner en silence et en efficacité pour l'aération du module de contrôle (également dispo en MP).

Voir ici :

(17/05/2019)

Update du 06/01/2018 : Une bonne fois pour toute, le tableau bien qu'il ai fait l'objet de tests réels, n'est pas exhaustif, et vous êtes libre de prendre celui que vous voulez. Vous pouvez rajouter dans ce sujet les ventilateurs que vous aurez acheté et idéalement testé, mais toute personne venant apporter son "savoir" ou son ignorance sans avoir lu rigoureusement et compris à minima cette première page, sera au mieux ignorer, au pire signalé.

===================================================================================================

-

TPU CR10-S

Photos de vos prints avec une imprimante 3D CrealityImpression en TPU de pieces pour mes multis, sur la cr10s pro, dessins sous 3DStudio3 version 1993 sous DOS ( hahahah le bug de l'an 2000 MDR

)

)

A part un relais cramé et une modif pour que l'air du ventilo hotend soit dirigé uniquement vers le haut, c'est bien la cr10s d'origine.

J'ai imprimé avec 4 filaments TPU différents,seule la tempérture change,.

Polymaker Polymax

Formfutura Python Flex

Filright Engineering TPU

Recreus Filaflex

La piece est imprimée sans support , il n'y a pas de ozzing

.

.

Le filament est sec et la réussite réside dans un extrudeur réglé aux petits oignons : distance de rétraction : 6.5 mm !

-

Changement de buse

[TUTO] Titi's procédureBonjour,

Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE.

Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir)

En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère !

En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip !

En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure

Avis important : faire attention aux câbles de la tête

Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse !

Voici donc la Titi procédure :

1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur.

Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4

Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3

2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse

3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés

4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite)

5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube)

<EDIT / COMPLÉMENT>

il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités :

5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) .

5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube .

6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur.

7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe.

- pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance

8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559

9- bien vérifier que tout est propre

10- bien vérifier que tout est propre sinon retour étape 7

11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps)

12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse .

13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué

14- relever la bague de verrouillage du pneufit pour bloquer le tube.

15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse.

16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari)

Toute ressemblance avec d'autres tutos est normale.

J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum!

<Modération>

C'est fait

</fin>

Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse:

Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :

-

Gcode unload filament auto

U30/Octoprint et arrêt automatique de l'imprimante après refroidissementLe 09/08/2019 at 16:14, ChristopheNo a dit :je fais une retraction de 50mm avant de refroidir,

C'est aussi ce que je fais avec ma CR10, mais seulement 30 mm.

Par contre, dans mon gcode de démarrage je "recharge" la même quantité de filament sinon même avec une jupe de deux tours, le filament ne s'écoule pas toujours de la buse pour imprimer la pièce.

Citation-- start_gcode

; parametres du "Creawsome mod" inclus dans Cura v4.2.1 (specifiques Creality)

M201 X500.00 Y500.00 Z100.00 E5000.00 ;Setup machine max acceleration

M203 X500.00 Y500.00 Z10.00 E50.00 ;Setup machine max feedrate

M204 P500.00 R1000.00 T500.00 ;Setup Print/Retract/Travel acceleration

M205 X8.00 Y8.00 Z0.40 E5.00 ;Setup Jerk

M220 S100 ;Reset Feedrate

M221 S100 ;Reset Flowrate; Parametres spécifiques de ma machine

; Estep extrudeur (Titan) et Z (un seul moteur mais accouplement

; des deux tiges filetées via courroie fermée et poulies de 60 dents)

M92 E419 Z1200

; Max feedrate Etrudeur (def creality=25, creawsome = 50)

M203 E70.00

; fin parametres spécifiques; special Octoprint

; source: https://hackaday.com/2016/07/06/build-a-3d-printer-workhorse/

M85 S90 ; activate 90 s idle timeout; mode absolu sinon probleme lors du depot 1ere ligne (extrudeur recule!)

G90 ; axes

M82 ; extrudeur; Reglages des temperatures pour eviter suintement lors du (0,0,0)

M140 S{material_bed_temperature} ; start heating the bed to what is set in Cura and do not wait

M104 S160 ; Set extruder to 160C and do not wait

M190 S{material_bed_temperature} ; Wait for bed to heat to what is set in Cura

G28 ;Home

M109 S{material_print_temperature} ; Heat the extruder to what is set in Cura and wait

; fin reglages temp; avance filament dans la buse de 29 mm (voir gcode de fin)

; 25 + 2x2 mm

G92 E0 ;RAZ extrudeur

G1 Z1.0 E29.0 F600 ;

G92 E0G1 Z2.0 F3000 ;Move Z Axis up

G1 X3.1 Y20 Z0.28 F5000.0 ;Move to start position

G1 X3.1 Y200.0 Z0.28 F1500.0 E15 ;Draw the first line

G1 X3.4 Y200.0 Z0.28 F5000.0 ;Move to side a little

G1 X3.4 Y20 Z0.28 F1500.0 E30 ;Draw the second line

G92 E0 ;Reset Extruder

G1 Z2.0 F3000 ;Move Z Axis up-- end_gcode

G91 ;Relative positionning

G1 E-2 F2700 ;Retract a bit

G1 E-2 Z0.2 F2400 ;Retract and raise Z; retrait filament pour permettre extraction / remplacement à froid

G1 E-25 F2400 ;remonte le filament dans le heatbrake

; finG1 X5 Y5 F3000 ;Wipe out

G1 Z10 ;Raise Z more

G90 ;Absolute positionningG1 X0 Y290 ;Present print

M106 S0 ;Turn-off fan

M104 S0 ;Turn-off hotend

M140 S0 ;Turn-off bed; Octoprint

M85 S0; deactivate idle timeoutM84 X Y E ;Disable all steppers but Z

-

Gcode sortir filament de la buse

Filament ABS OPtimus, le meilleur du monde?Alternative :

Nous utilisons des têtes de 0.15 et pour éviter tout souci lors du print suivant, nous avons modifié le G-code de fin (PRUSA - CURA) pour provoquer une extraction totale du filament avant de couper le chauffage de la buse. Depuis, plus aucun souci. Il faut juste ne pas oublier de réintroduire correctement le filament dans l'extrudeur avant de lancer l'impression suivante.

M140 S0 ; turn off bed

G1 Z{machine_height} ; raise Z

G4 S2 ; Dwell for 2 seconds

G1 X0 Y210; home X axis and push Y forward

G0 X0 Y200 F10200; present bed

M220 S100 ; reset speed factor to 100%

M221 S100 ; reset extruder factor to 100%

M900 K0 ; reset linear acceleration

; TOTAL RETRACT

M104 S220 ; 220 PLA PLA PLAPLA PLA PLA 240 PETG PETG PETG

M109 S220 ; 220 PLA PLA PLA PLA PLA PLA 240 PETG PETG PETG

G4 S60 ; Dwell for 60 seconds

G92 E0.0 ; reset extrusion distance

G1 E-0.8 F1000 ; pre-retract a few

G92 E0.0 ; reset extrusion distance

G4 S2 ; Dwell for 2 seconds

G1 E-180 F800 ; retract the filament

G4 S2 ; Dwell for 2 seconds

M104 S0 ; turn off extruder

M107 ; turn off fan

M84 ; disable motors

M300 P300 S4000; dring dring, it's done!

-

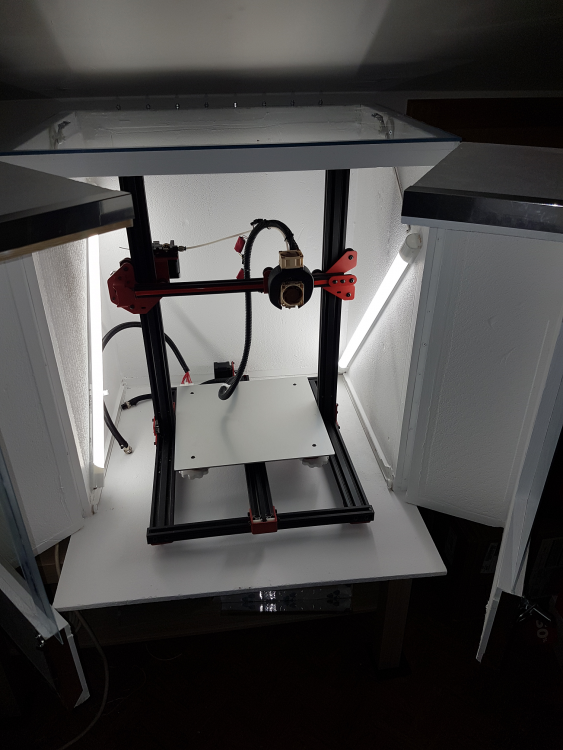

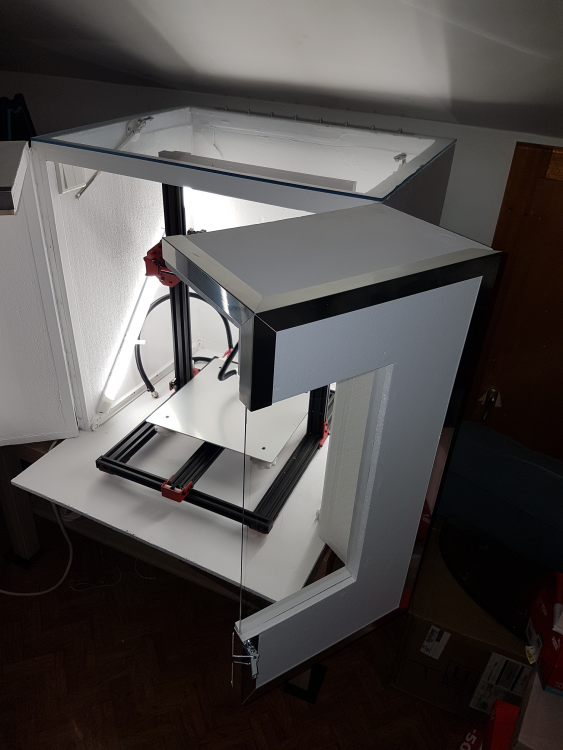

Integration Caisson

Bateau rcBonjour,

Comme cité plus haut, voilà des photos de mon caisson presque fini, car je n'ai plus de cornière alu poli.

L'imprimante n'est pas encore branchée, je ferai ça fin septembre, car il faut que je la révise entièrement pour pouvoir commencer l'impression de mon bateau.

Je vais consulter votre post Titi78, je suis également intéressé, car j'ai imprimé le modèle en place sur l’imprimante en PLA, mais il faut que je l'imprime en ABS. Dans le caisson, ça risque de chauffer.

La structure en inox est pour consolider l'assemblage, car il fera quand même une longueur d'environ 1 mètre

Deux supports de bobines, un avec buse de 0,6 l'autre en 0,4; hauteur de couche 0,28 pour la buse de 0,6 et 0,2 pour celle de 0,4 (vitesse d'impression 70mm/s, PLA Ingeo 3D850, 210°).

Deux supports de bobines, un avec buse de 0,6 l'autre en 0,4; hauteur de couche 0,28 pour la buse de 0,6 et 0,2 pour celle de 0,4 (vitesse d'impression 70mm/s, PLA Ingeo 3D850, 210°).