aleph34

Membres-

Compteur de contenus

24 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par aleph34

-

Non, j'en ai refait des neuves, mais tu peux récupérer les existantes Envoyé de mon moto g(6) en utilisant Tapatalk

-

Ah oui, on ne se sert pas du fil jaune. Pour le reste, le fil rouge sur le bouton rouge, le fil noir sur le bouton noir ;-) Envoyé de mon moto g(6) en utilisant Tapatalk

-

Salut ! Alors, pour le BOM, c'est ok à 2 points près : - les buses : le modèle que tu as indiqué ne convient pas pour la tête de chauffe céramique, il faut celle-là à la place - le heat-break : Tu as pris la version acier-bore. Cette version fonctionne bien mais ne permet pas d'accélérer l'impression. pour aller plus vite, il faut la version full metal titane Oui, plus configurer marlin pour l'informer du changement Oui, ce n'est pas utile de changer le moteur, celui d'origine convient très bien. Après avoir monté cet extrudeur, il faut recalibrer ses step/mm (l'ordre de grandeur est autour de 420) et les paramètres de rétraction pour ne pas dépasser la vitesse de 23.5mm/s (~10kHz) sur l'extrudeur Principement des pièces "techniques" pour réparer de l'electroménager, de l'habitacle de voiture, de l'aménagement de la maison... Pour ça les critères essentiels sont la calibration dimensionnelle et la solidité de la pièce. La beauté extérieure n'est que secondaire, c'est pourquoi je recherche surtout la vitesse. Quand j'ai besoin d'une belle impression, je redescends à 60mm/s et là la légèreté de la tête fait des merveilles.

-

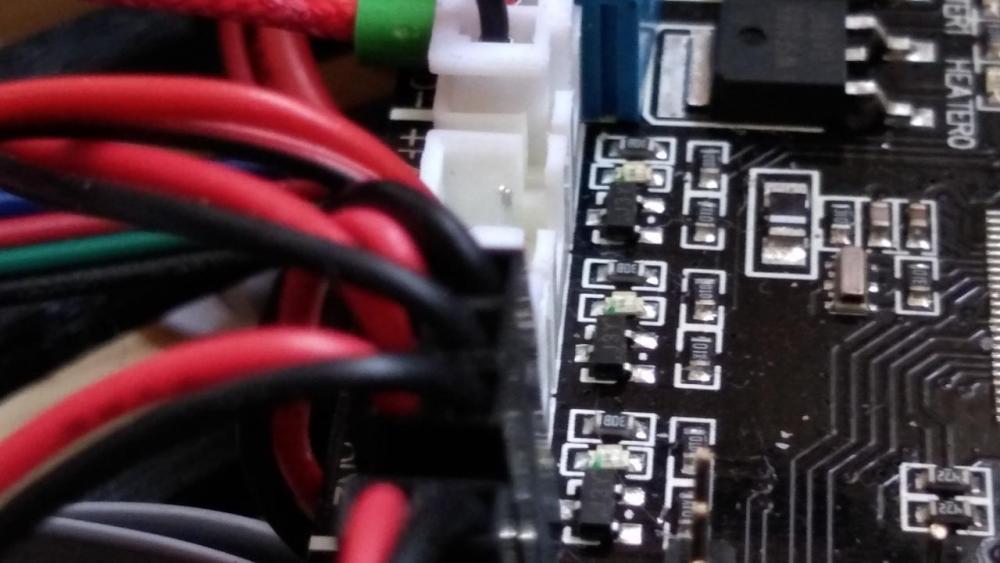

Non, j'ai une + ; mais elles hormis la taille d'impression et le système de guidage des chariots elles sont similaires. Et j'ai passé pas mal de temps/réflexion à améliorer la mienne, beaucoup de choses restent valables pour les 2 modèles C'est pas nécessaire. Par contre si on la garde dessous, il faut mettre une couche d'isolant sous le plateau chauffant pour éviter 1/ de brûler les fils électriques qui toucherai le plateau (quand on fait de l'ABS, le plateau est à 100-110°C, y'en a assez pour endomager un isolant plastique de fil électrique) et 2/ que le plateau ne chauffe l'électronique ce qui réduirait inutilement sa durée de vie. La plupart des gens mettent un isolant coton dans ce style mais l'efficacité d'une isolation étant proportionnelle à son épaisseur, j'ai préféré ce modèle qui fait 1cm au lieu de 3mm Tant qu'on est au chapitre amélioration thermique, il y a beaucoup à dire sur la conception d'origine de cette imprimante Si on veut accélérer l'impression, on va solliciter davantage les moteurs, les drivers pas à pas et le cpu. Quelques changements basiques les aideront à tenir la charge : - S'assurer d'une bonne ventilation des moteurs pas à pas : rajouter des pieds en caoutchouc pour que l'air puisse circuler de bas en haut autour des moteurs (en plus ça évite de transmettre les vibrations à la table, c'est bon pour le niveau sonore) et, si on imprime des coins pour les moteurs, privilégier un modèle ouvert tel que celui-là - Rajouter des radiateurs sur les côté des moteurs - Rajouter un ventilateur sur la carte électronique (y'a plein de modèles sur thingiverse) Non, pas besoin, il y'a une sortie prévue pour dessus (voir fichier joint) Mesure ton plateau pour vérifier, il est toujours plus grand que la zone d'impression pour pouvoir loger les vis qui le tiennent. Puis près des bords, la température chute il n'est donc pas utilisable jusqu'au bord. Avec une zone d'impression de 180, il est probable que le plateau fasse 200 mais vérifie quand même. Les liens ne s'ouvrent pas chez moi, je ne peux pas vérifier Un des inconvénient de cette tête, c'est que les buses sont pénible à changer à cause de la thermistance qui est à l'intérieur et qui a tendence à d'y sceller avec la pâte thermique. Du coup, bien qu'aillant acheté plusieurs diamètres de buses, je m'en suis jamais servi avec la nouvelle tête à cause de ça Je suis l'auteur du post sur thingiverse j'ai changé l'extrudeur car je me suis rendu compte que le facteur limitant la vitesse de l'anycubic kossel est la vitesse à laquelle elle peut fondre le filament. Pour augmenter cette vitesse, j'ai "travaillé" sur trois axes : - Mieux transmettre la chaleur de la résistance chauffante au filament : C'est pourquoi je me suis tourné vers la tête céramique de triangle lab - Augmenter la zone de chauffe du filament : utilisation d'un heatbreak full-metal en titane - Augmentation de la pression du filament : d'où le changement d'extrudeur. Celui choisi pousse le filament des deux côtés et peut donc pousser plus fort Octoprint nécessite un ordi linux externe, par exemple un raspberry. Mais c'est quand même vachement pratique ! La carte SD wifi est autonome et permet de conserver l'impression depuis la carte SD (plus fiable, plus rapide) sans avoir a faire de manipulations qui deviennent vite fastidieuses et sans avoir à ce soucier de la tenue dans le temps du connecteur de la carte SD. Par contre, si tu veux utiliser cette solution, dépèche toi de l'acheter, ils vienne d'arrêter la fabrication Avec les optimisations qui vont bien dans marlin, elle tiens le choc jusqu'à 120mm/s. A cette vitesse, elle est en limite sur les courbes serrées J'ai pas fait... j'ai acheté les pads caoutchouc puis devant le b* pour les placer, j'ai renoncé. Un de ces quatre, je changerai les drivers pour des TMC2208 il parait qu'ils sont bien plus silencieux entre autres avantages. Côté silence, j'ai amélioré le bas de l'alimentation pour rajouter des aération et mis un thermostat sur le ventilateur d'alim. Ainsi il se déclenche seulement de temps en temps et ça fait déjà un gros bruit en moins ! Belt tensioner : J'ai pas trouvé ça utile, car il y a déjà des ressorts sur les courroies pour assurer la bonne tension. C'est la solution utilisée pour les courroies de distri des voitures, ça marche plutôt bien Corner re-inforcement : oui, j'ai mis les mêmes. Ça peut pas faire de mal mais je n'ai noté aucune influence sur la qualité d'impression Filament cooler : oui Carriage reinforcement : là, j'ai pas d'avis n'ayant pas ça sur mon modèle Trigorilla_details.pdf

-

Pour le lit chauffant, tu as besoin d'un 100-150W en 12V et 180-200mm de diamètre. Tant que tu reste dans cette puissance, tu peux utiliser la sortie prévue pour sur la carte trigorilla comme sur la + : pas besoin d'alimentation externe. Si tu veux plus puissant, il faut un mofset par sécurité ; mais à quoi bon ? A moins d'avoir l'imprimante dans une pièce très froide ! Si tu es court en budget, rajoute juste une résistance chauffante, une thermistance et un peu d'isolant sur le plateau existant de la kossel ; en solution intermédiaire, essaye de retrouver sur ali le plateau chauffant vendu en option par anycubic et en solution luxe, on peut coller une résistance dans ce genre sur un plateau ultrabase Pour te guider sur les autres amélioration, il faut savoir ce qui est important pour toi : - l'ergonomie ? remplace la trigorilla par une skr 1.3 avec écran tactile ; ou alors installe octoprint et une carte sd wifi pour pouvoir envoyer les fichiers sur le carte sd via le wifi... - la qualité d'impression ? allège la tête d'impression - la vitesse ? allège la tête au maximum, passe en full metal et change l'extrudeur. De mon côté c'était ça le point cruxial, du coup je me suis fait une nouvelle tête ultra légère qui me permet soit d'imprimer ~2x plus vite à qualité égale, soit ~2x mieux à vitesse égale - élargir les possibilités de matières ? passe en full metal + thermocouples ou d'autres choses encore, dis nous quoi !

-

Vu ce que tu dis, je partirai dans un premier temps sur - un lit chauffant - une mise a jour en marlin 1.1.9 avec l'autocalibration activée Déjà là, tu auras presque l'équivalent de la +, au volume d'impression près bien sûr Dans un deuxième temps, qqes upgrades pas cher trouvés sur thingiverse: - renfort de coins - qqes enjoliveurs - ... Et dans un troisième temps, si tu veux améliorer les performances de la machine : - une carte sd WiFi - un capteur de rupture de filaments - un nouvel extruder - une tête d'impression optimisée - ... A ce stade, si l'électronique devient le goulet d'étranglement, tu pourras passer en 32 bit. Envoyé de mon moto g(6) en utilisant Tapatalk

-

auto leveling sur kossell pulley, marlin 1.1.9

aleph34 en réponse au topic de Picatesyeux dans Anycubic

Salut ! 1. La première des choses à faire est de t'assurer que les paramètres suivants sont bien défini dans marlin pour ta kossel. Ce sont des paramètres qui ne sont pas mesurés par l'auto-calibration. Je n'ai pas les chiffres pour la kossel pulley, mais où tu dois pouvoir les mesurer sur ta kossel, ou les trouver sur le net (si ce n'est déjà fait ?) #define DELTA_CALIBRATION_RADIUS : le rayon du cercle que va parcourir la tête lors d'une auto calibration #define DELTA_PRINTABLE_RADIUS : le rayon de la zone d'impression #define DELTA_DIAGONAL_ROD : la longueur des bielettes qui vont de la tête aux chariot, mesuré entre les axes des rotules : c'est le paramètre le plus important #define DELTA_RADIUS : un dessin vaut mieux qu'un long discours !! 3 méthodes au choix pour faire ça : - Soit tu édite directement les valeurs dans le configuration.h du marlin, tu compiles et tu uploades - Soit tu utilises les commandes suivantes : M665 L<diagonal_rod> R<delta_radius> B<calibration_radius> M500 (pour sauver) - Soit tu fais ça avec les menus (sauf pour le calibration radius) : Prepare->Delta Calibration->Delta settings : Radius = Delta radius Diag Rod = Delta diagonal rod Puis Store settings Y'a plein d'autres choses dans le menu qui seront mesurés plus tard, lors de l'auto calibration 2. La deuxième des choses à faire est de mesurer le "Probe Z offset" qui est la distance entre l'extrémité de ta buse et la distance à laquelle l'interrupteur de la sonde de hauteur s'ouvre lorsqu'il touche le lit d'impression. Avec le v2, en ordre de grandeur, tu dois être autour de -16mm (négatif car l'interrupteur est plus bas que la buse) Pour le mesurer, deux méthodes : * Par itération : Il s'agit de partir avec une valeur approximative (-16mm), faire une auto calibration, ensuite tester le 0 avec une feuille de papier et corriger le Z-offset si c'est pas bon. Tu trouveras la méthode détaillée sur le net, c'est connu * La méthode que j'ai utilisée qui a l'avantage de mesurer directement la bonne valeur sans tatonnement, et l'inconvénieur de demander un peu de matériel : une jauge d'épaisseur et un ohmmètre - on préchauffe l'imprimante pour du PLA (tête 200°C, lit 60°) - on descends la tête sur une cale d'épaisseur, par exemple de 0.2mm, jusqu'à ce que le cale coulisse "gras" entre la tête et le lit. On sait alors que la tête est exactement à 0.2mm du lit - on initialise la hauteur de la tête avec la commande G92 Z0.2. On peut désormais se servir des indications de hauteur de l'imprimante comme d'un appareil de mesure précis à 5 centièmes - on remonte la tête de 5-10cm, on force le ventilateur de refroidissement en marche avec la commande M106 et on monte le capteur de hauteur, sans le brancher à l'imprimante mais en le branchant à l'ohmmètre. On pourra ainsi lire sur l'ohmmètre le moment ou l'interrupteur s'ouvre. On laisse 2-3 min au capteur pour monter en température - on descends la tête doucement jusqu'à lire sur l'ohmmètre l'ouverture du capteur. on finalise par des déplacement de 0.05mm avec les commandes G91 (une seule fois) puis G1 Z-0.05 pour descendre ou G1 Z0.05 pour monter et on lit sur l'écran de l'imprimante l'altitude à laquelle le capteur s'ouvre. On fait 4-5 fois la manipulation et on prends la moyenne des mesures : C'est notre Z-offset. Il n'y à plus qu'à rentrer cette valeur, en négatif * Dans le menu, aller dans Control -> Motion -> Probe Z Offs et rentrer la valeur mesurée, en négatif ou avec la commande M851 Z<zoffset> puis sauver avec "store settings" ou M500 3. On est maintenant prêt pour lancer une auto-calibration : - Laisser tête et lit à leur température de service, et le ventilateur en marche (M106) - Lancer l'autocalibration avec la commande G33 ou le menu Prepare -> Delta Calibration -> Auto Calibration. Une série de mesure est faite, 6 ou 7 fois au début - Lorsque l'autocalibration est terminée, sauver les mesures avec M500 ou "Store settings" sur le menu - Lancer une mesure des déformations du lit : Prepare -> Level bed ou G29 puis sauver "Store settings" ou M500 Voilà ! A ce stade, ton imprimante devrait être bien calibrée Tu peux ensuite faire des tests plus précis, comme celui-là qui te permettra d'affiner le diagonal rod et même de tenir compte des erreurs de longeurs des différentes bielettes pour obtenir une bonne précision d'impressions dans toutes les dimensions ! -

Anycubic kossel+ et marlin 1.1.9 : bug bizarre lors de la rétraction

aleph34 en réponse au topic de aleph34 dans Paramétrer et contrôler son imprimante 3D

Bon, j'ai farfouillé un peu sur le net et je suis tombé là dessus : Firmware bug - retraction speed et là : Marlin Bug: The Myth of Retraction Speed Les problèmes décrits ne sont pas les mêmes que les miens, mais les deux font état de bugs se déclenchant si on dépasse 10kHz sur l'extrudeur. J'ai essayé en remettant l'accéleration à 1000mm/s² et la vitesse de rétractation de manière à rester en dessous et bingo : Le bug ne se déclenche plus Chez moi ça correspond à 23.98mm/s, du coup c'est suffisament proche des 25mm/s que je cherchais à atteindre pour être acceptable. Fin de l'histoire pour moi -

Bonjour a tous ! J'ai flashé mon anycubic kossel avec marlin 1.1.9 pratiquement depuis le début et j'en étais très content jusqu'à ce que je change mon extruder pour un clone de bmg de chez triangle lab. Passer d'un extruder direct au bmg a nécessité de passer les step/mm de 101 a 417, mon moteur tourne donc ~4x plus vite. Ceci a mis en lumière un bug gênant : de temps en temps, lors d'une rétraction ou un reamorçage, l'extruder veut aller beaucoup plus vite que ce que je lui demande. Et a 417 step/mm, ça loupe pas, il vibre au lieu de tourner provocant blobs ou sous extrusion selon le cas. Ces ratés sont reproductibles, ils apparaissent toujours au même endroit sur une même pièce, que la rétraction soit gérée par le firmware ou par cura (si tant est que les réglages soient les mêmes des deux côtés) Ma rétraction est réglée a 5mm - 25mm/s, sans linear advance. J'ai du baisser l'accélération de l'extruder a 200mm/s² pour éviter que le moteur ne cale quand le bug apparaît, ce qui a comme effet secondaire d'avoir les réactions normale très lentes :-( Avez vous entendu parlé de ce bug ? Une idée d'où chercher pour le résoudre ? Envoyé de mon Hi9Air en utilisant Tapatalk

-

Salut ! As tu des pistes pour faire fonctionner une delta rapide sur une 8 bits ? La mienne sature sur les courbes serrées a partir de 120 mm/s :-( Envoyé de mon moto g(6) en utilisant Tapatalk

-

Génial ! Elle me fait vraiment de l'œil cette imprimante :-) Peux tu nous en dire plus sur l'électronique et le firmware ? 8 bit ? 32 bit ? Firmware ouvert ou proprio ? Toussa... Envoyé de mon moto g(6) en utilisant Tapatalk

-

cartes additionnelles Contrôle thermique de la vitesse du ventilateur hotend

aleph34 en réponse au topic de Janpolanton dans Électronique

Hmm... Si vous voulez rajouter un contrôle du fonctionnement, c'est sûrement plus simple de mettre un seuil sur la thermistance : trop chaud -> on alerte, quelle que soit la cause de la surchauffe (fan bloqué, mal réglé, radiateur sale, etc) -

cartes additionnelles Contrôle thermique de la vitesse du ventilateur hotend

aleph34 en réponse au topic de Janpolanton dans Électronique

Ça paraît nickel J'attends avec impatience la version définitive du montage : Je suis en train de dessiner un nouvel effecteur pour ma kossel autour de la hotend céramique de triangle lab, avec ventilateurs déportés. Ton montage la complétera à merveille -

cartes additionnelles Contrôle thermique de la vitesse du ventilateur hotend

aleph34 en réponse au topic de Janpolanton dans Électronique

Oui, température buse. Là, Janpolanton régule la température du radiateur -

cartes additionnelles Contrôle thermique de la vitesse du ventilateur hotend

aleph34 en réponse au topic de Janpolanton dans Électronique

Non : La buse et le radiateur on deux fonctions bien distinctes : Dans la hotend, on cherche à avoir un réchauffement brutal du filament, juste dans la buse car un filament mou est incontrôlable. La buse fond le filament et doit être maintenue à la bonne température pour cela. Le rôle du heatbreak puis du radiateur est d’empêcher que la chaleur de la buse ne se propage en dessus et ne vienne ramollir le filament trop tôt. Comme le PLA se ramolli vers les 60°, le bas du radiateur doit être maintenu suffisamment loin des 60°. Si on veut réguler, il faut donc 2 sondes : L'une pour la buse qui pilote la chauffe autour de 200°, l'autre dans le radiateur qui pilote le ventilateur donc le refroidissement vers les 40-50° -

cartes additionnelles Contrôle thermique de la vitesse du ventilateur hotend

aleph34 en réponse au topic de Janpolanton dans Électronique

Je suis ce thread avec intérêt depuis le début, non seulement le but est intéressant mais également les différentes itérations pour prendre en compte les problèmes successif : merci du partage ! Je rajoute mon grain de sel pour l'emplacement de la sonde : il vaut mieux la placer vers le bas du radiateur, style entre les 2 premières ailettes, et le plus au centre possible du radiateur. L'idéal serait de percer un petit trou non débouchant dans le centre du radiateur, entre les deux ailettes du bas et d'y noyer la sonde avec de la graisse thermique. C'est à cet endroit là qu'on aura la meilleure image du travail du radiateur. Envoyé de mon moto g(6) en utilisant Tapatalk -

cura Ajouter des matériaux dans Cura 3.6.0

aleph34 en réponse au topic de Zetif dans Paramétrer et contrôler son imprimante 3D

Regarde si tes matériaux ne seraient pas liés entre eux. Si c'est le cas, en changeant les caractéristiques d'un matériau, il change aussi celles du matériau lié Envoyé de mon Hi9Air en utilisant Tapatalk -

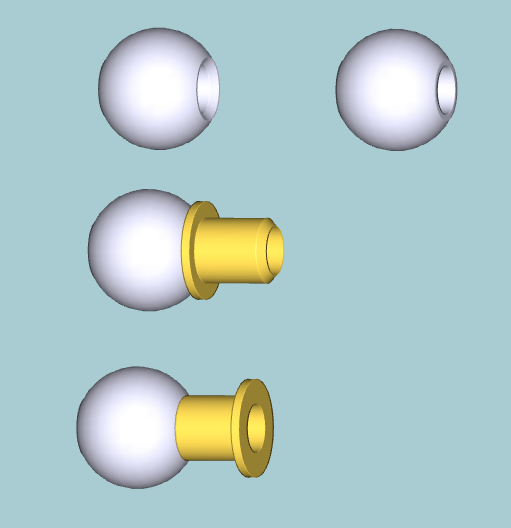

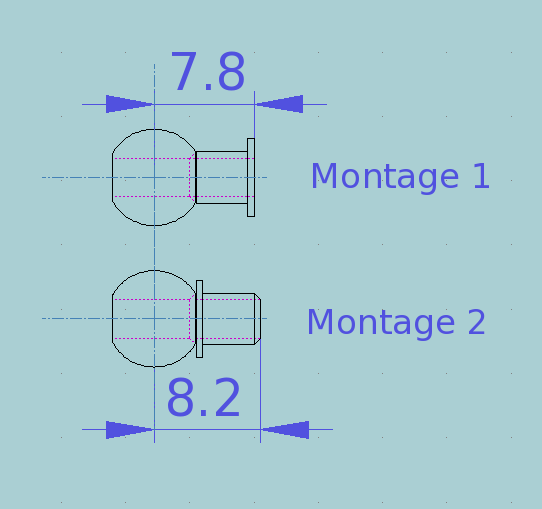

Bonjour à tous ! Je viens de découvrir une source d'erreur dans la géométrie de l'anycubic kossel que je n'ai vue mentionnée nulle part ailleurs, du coup je vous la partage. Ça concerne le sens de montage des rotules et des entretoises laiton aux extrémités des biellettes carbones : J'ai remarqué que les rotules ne sont pas symétriques : elles sont chanfrénées d'un côté et pas de l'autre. Du coup, selon que l'on monte l'entretoise laiton avec le grand diamètre côte rotule ou côté effecteur, la différence de distance entre l'effecteur et le centre de rotation de la rotule peut être différente de 0.4 mm par côté. Si on n'a pas de bol et que le problème se cumule des 2 côtés des 2 biellettes, ça peut induire un défaut de parallaxe de 1.6 mm sur un jeu de biellette ! Et en observant de près ma kossel, tout ça est monté au hasard en usine... Côté effecteur, j'ai monté les miennes avec le grand diamètre côté rotule car le petit diamètre ne n'enfonce pas dans l'aluminum, ce qui permet d'ignorer le sens de montage des rotules. Côté chariot par contre, on n'a pas le choix d'orientation des entretoises, le grand diamètre doit être côté plastique sinon ça s'enfonce quand on visse. Du coup, on doit vérifier que le chanfein des rotules est côté vis et non côté entretoise. N'oubliez pas de lancer une autocalibration après avoir changé le sens des entretoises ou des rotules ! Comme j'ai tout remonté avant de prendre des photos, j'ai essayé de vous dessiner ce que j'ai vu :

-

Super, merci beaucoup

-

Ça fait quelques jour que je fouille le net sans trouver de spec détaillées sur la carte :-(. En y regardant de plus près, les sorties FAN sont commandées par des transistors J3Y, qui sont donnés pour Ic=500mA. Je m'y connais pas assez en électronique pour en déduire qu'on peut tirer jusqu'à 500mA sur les sorties FAN ou s'il faut compter avec d'autres limitations Quelqu'un pour éclairer ma lanterne ?

-

Hmm... J'ai été un peu trop concis dans ma demande... : En fait, je suis en train de dessiner un nouvel hotend complet autour de l'extrudeur en céramique de triangle lab, car je n'aime pas l'extrudeur d'origine : c'est le goulet d'étranglement qui bride l'imprimante :-( J'en profite pour alléger la tête mobile au maximum, celle d'origine fait quand même 185g, pas étonnant qu'on ait du ringing :-/ Je voudrais déporter les ventilateurs et donc il m'en faut des plus puissant que l'origine pour compenser les pertes dues aux tuyau. Celui d'origine tire 130mA pour 6.4cfm, je voudrais en mettre un qui tire 210mA pour 13cfm. Mais je sais pas si la trigorilla peut fournir où s'il me faut un mofset, d'où ma question ! Le noctua est moins puissant que l'origine, je pense pas qu'il fera l'affaire :-/ Envoyé de mon moto g(6) en utilisant Tapatalk

-

Bonjour à tous ! Je cherche à améliorer le refroidissement de la hotend de l'anycubic kossel. Quelqu'un saurait quel est le courant maximum qu'on peut tirer sur les sorties FAN0 FAN1 et FAN2 de la carte trigorilla ?

-

Extrudeur qui saute sur les parties horizontales

aleph34 en réponse au topic de aleph34 dans Entraide : Questions/Réponses sur l'impression 3D

Oui, je pense que c'est ça. J'ai analysé un peu en détail le gcode d'un objet sur lequel le problème apparaît : La vitesse moyenne sur qqes secondes est plus élevé sur les aplats que sur les remplissage ou les bords car dans ces cas là, les déplacements ou changement de directions laissent un peu plus de temps aux fil pour fondre. Si je chauffe plus fort j'ai des problème de coins qui remontent... Bon, on va admettre que c'est la limite de l'imprimante en attendant d'isoler la tête ! Merci de la suggestion :-) Envoyé de mon moto g(6) en utilisant Tapatalk -

Bonjour à tous ! Je suis en train de créer un profil "prototypage" sous cura 3.6 pour mon anycubic kossel. Le but est de s'approcher des limites en vitesse de l'imprimante tout en gardant une impression potable, mais pas nickel. Je teste ça avec un filament PLA de grossiste 3D marron (si ça a une importance) dont je suis moyennement satifait (quelques problèmes d'humidité). Les réglages de bases sont les suivant : - buse de 0.4, couches de 0.2 et épaisseur des murs 0.4 - vitesses externe (murs externe, 1ere et dernière couche) : 60mm/s - vitesses interne (murs internes, couches internes, remplissage) : 120mm/s - Température d'extrusion 210° et lit 70° première couche puis 60° - l'extrudeur est calibré - remplissage "cubic subdivision" donc des lignes droites - impression depuis la SD Lors de l'impression des couches horizontales à 120mm/s, l'extrusion ne suis pas : l'extrudeur "laboure" le filament Le phénomène ne se produit que sur les couches horizontales, le remplissage ou les murs verticaux passent bien à 120mm/s sans que l'extrudeur ne laboure. Le phénomène sur les couches horizontales persiste même à 90mm/s et 210°, il disparaît à 90mm/s et 215° Je n'arrive pas à comprendre ce qui limite l'extrusion seulement sur les couches horizontales : pourquoi ça marche sur le remplissage, p.ex, mais pas sur l'horizontal ? L'un d'entre vous à t'il une idée ?

-

Bonjour à tous ! Comme beaucoup, Papa Noël a été généreux avec moi cette année et a apporté une jolie Anycubic Kossel Linear+ dans sa hotte Grace à votre forum et d'autres ressources j'ai réussi à la monter sans peine et à faire les premières étapes de calibration. Maintenant viens la suite : l'optimisation !!